Спосіб одержання прищепленого співполімеру поліолефіну

Формула / Реферат

1. Способ получения привитого сополимера полиолефина взаимодействием прививаемого мономера с полиолефином в присутствии инициатора свободно-радикальной полимеризации органического пероксидного соединения при нагревании, отличающийся тем, что в качестве прививаемого соединения используют соединение, выбранное из группы: стирол, алкилзамещенный стирол, эфир акриловой кислоты, эфир метакриловой кислоты, метакриловая кислота, акрилонитрил, N-винилпирролидон, или их смеси, взаимодействие проводят в практически неокислительной атмосфере постадийно, осуществляя:

а) обработку измельченного олефинового полимера при 70-130 °С органическим пероксидным соединением, имеющим при вышеуказанном температурном режиме период полураспада, равный 4-230 мин., и взятым в количестве 0,25-4,0 мас. ч. на 100 ч. полиолефина;

б) введение в реактор одновременно с органическим пероксидным соединением или после этого прививаемого мономера в количестве 5-150 мас.ч. на 100 ч. полиолефина в течение 5 мин.-3,4 часа для обеспечения скорости добавления от 0,1 до 4,5 мас. ч. на 100 мас. ч. полиолефина в мин. при любом количестве добавляемого мономера;

в) выдержку олефинового полимера после добавления к нему прививаемого мономера в контакте с мономером при рабочей температуре не менее 30 мин;

г) удаление непрореагировавшего прививаемого мономера из полученного привитого измельченного олефинового полимера продувкой реактора азотом, разложение непрореагировавшего инициатора и дезактивацию остающихся в полученном материале свободных радикалов.

2. Способ по п.1, отличающийся тем, что прививаемый мономер добавляют к полиолефину после добавления к нему органического пероксидного соединения с задержкой до примерно 2,5 периода полураспада инициатора.

3. Способ по п.1, отличающийся тем, что полиолефин выбирают из группы, состоящей из гомополимера этилена, сополимера этилена и пропилена, гомополимера пропилена.

4. Способ по п.1, отличающийся тем, что органическим пероксидным соединением является пероксиэфир или пероксикарбонат.

5. Способ по п.1, отличающийся тем, что полиолефин имеет:

а) объем пор, равный, по крайней мере, от 0,15 до 0,33, причем 90% пор имеют диаметр больше, чем 1 микрон;

б) удельную поверхность, по крайней мере, от 0,34 м2 /г до 2,0 м2/г;

в) средневесовой диаметр примерно от 0,2 до 2,0 мм .

Текст

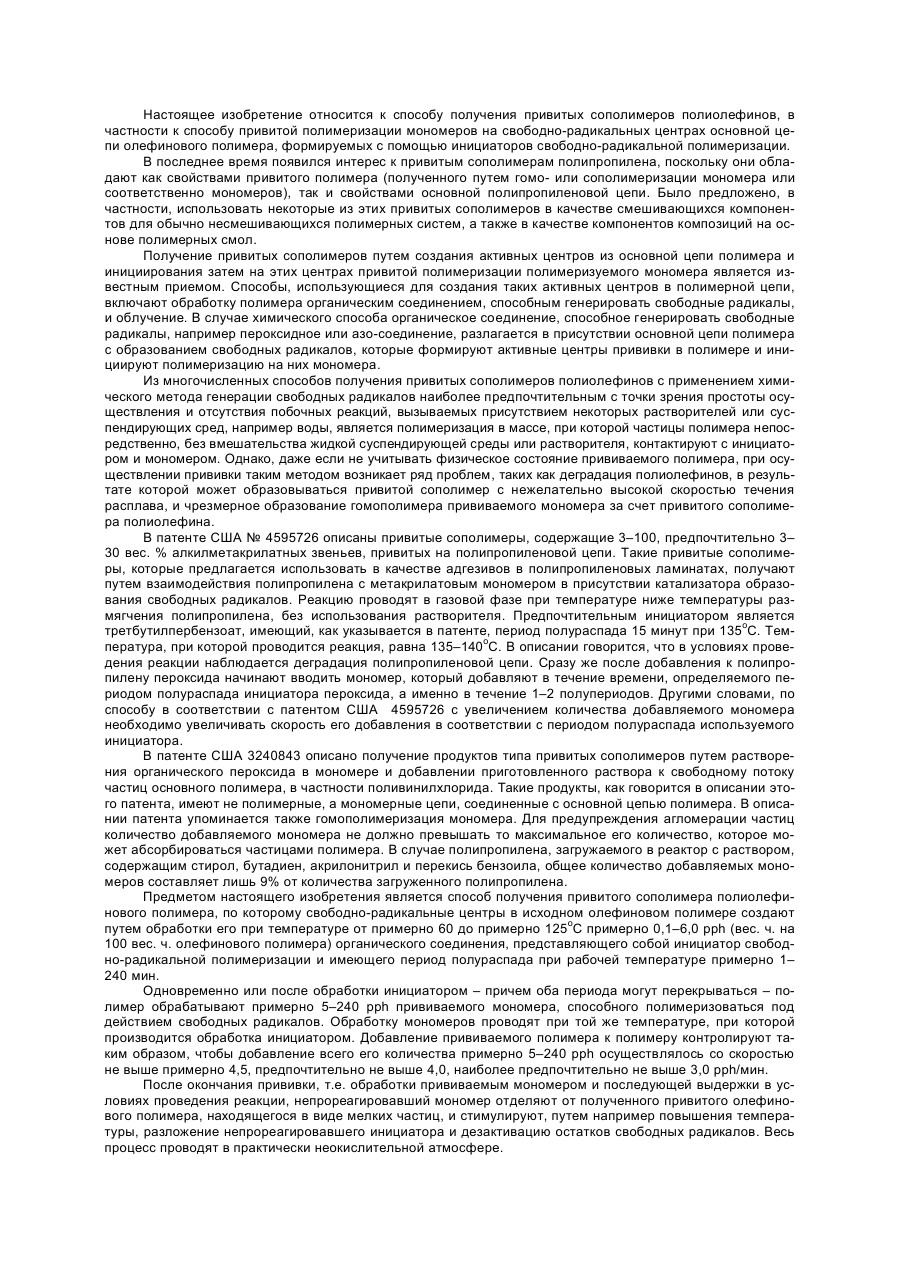

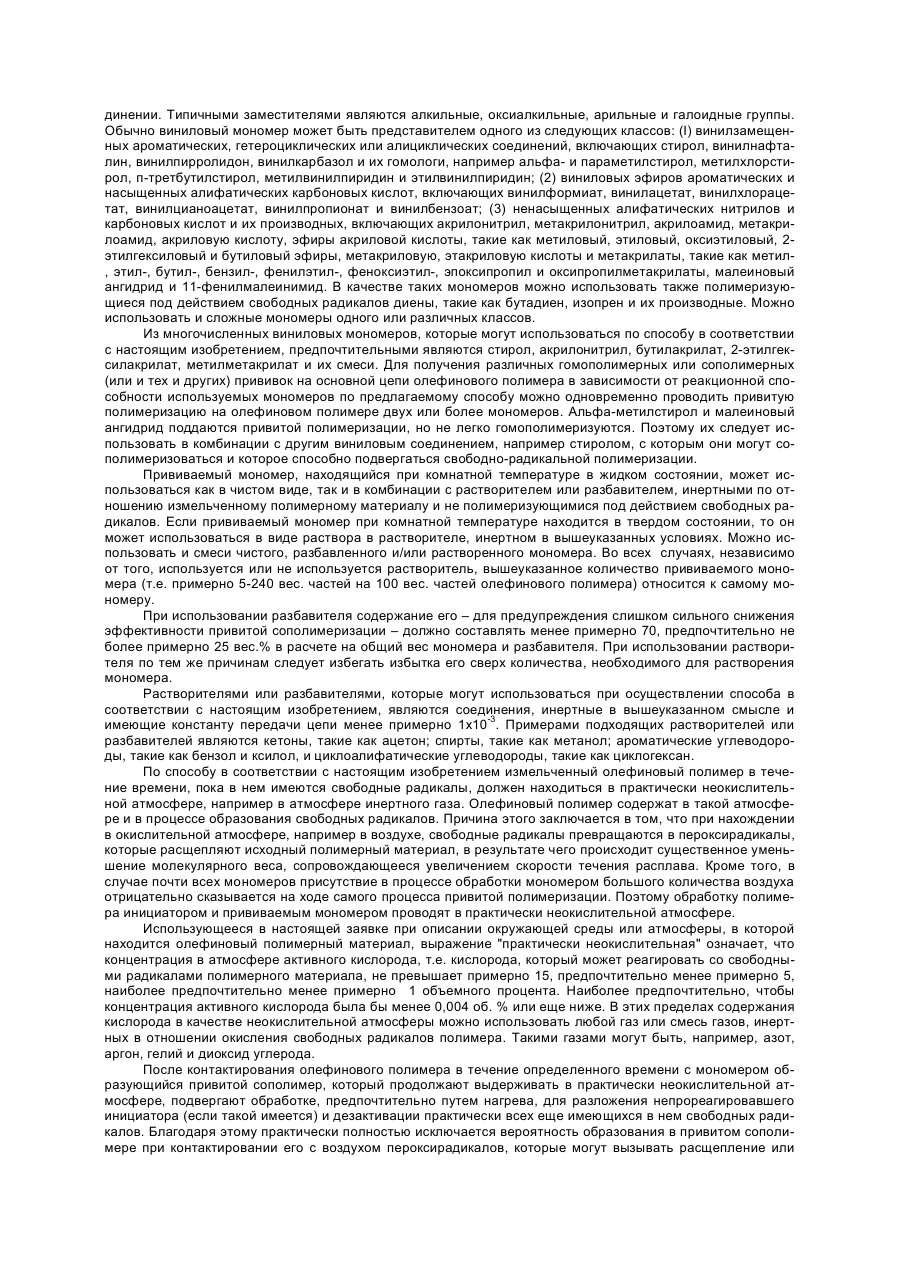

Настоящее изобретение относится к способу получения привитых сополимеров полиолефинов, в частности к способу привитой полимеризации мономеров на свободно-радикальных центрах основной цепи олефинового полимера, формируемых с помощью инициаторов свободно-радикальной полимеризации. В последнее время появился интерес к привитым сополимерам полипропилена, поскольку они обладают как свойствами привитого полимера (полученного путем гомо- или сополимеризации мономера или соответственно мономеров), так и свойствами основной полипропиленовой цепи. Было предложено, в частности, использовать некоторые из этих привитых сополимеров в качестве смешивающихся компонентов для обычно несмешивающихся полимерных систем, а также в качестве компонентов композиций на основе полимерных смол. Получение привитых сополимеров путем создания активных центров из основной цепи полимера и инициирования затем на этих центрах привитой полимеризации полимеризуемого мономера является известным приемом. Способы, использующиеся для создания таких активных центров в полимерной цепи, включают обработку полимера органическим соединением, способным генерировать свободные радикалы, и облучение. В случае химического способа органическое соединение, способное генерировать свободные радикалы, например пероксидное или азо-соединение, разлагается в присутствии основной цепи полимера с образованием свободных радикалов, которые формируют активные центры прививки в полимере и инициируют полимеризацию на них мономера. Из многочисленных способов получения привитых сополимеров полиолефинов с применением химического метода генерации свободных радикалов наиболее предпочтительным с точки зрения простоты осуществления и отсутствия побочных реакций, вызываемых присутствием некоторых растворителей или суспендирующих сред, например воды, является полимеризация в массе, при которой частицы полимера непосредственно, без вмешательства жидкой суспендирующей среды или растворителя, контактируют с инициатором и мономером. Однако, даже если не учитывать физическое состояние прививаемого полимера, при осуществлении прививки таким методом возникает ряд проблем, таких как деградация полиолефинов, в результате которой может образовываться привитой сополимер с нежелательно высокой скоростью течения расплава, и чрезмерное образование гомополимера прививаемого мономера за счет привитого сополимера полиолефина. В патенте США № 4595726 описаны привитые сополимеры, содержащие 3–100, предпочтительно 3– 30 вес. % алкилметакрилатных звеньев, привитых на полипропиленовой цепи. Такие привитые сополимеры, которые предлагается использовать в качестве адгезивов в полипропиленовых ламинатах, получают путем взаимодействия полипропилена с метакрилатовым мономером в присутствии катализатора образования свободных радикалов. Реакцию проводят в газовой фазе при температуре ниже температуры размягчения полипропилена, без использования растворителя. Предпочтительным инициатором является третбутилпербензоат, имеющий, как указывается в патенте, период полураспада 15 минут при 135оС. Температура, при которой проводится реакция, равна 135–140оС. В описании говорится, что в условиях проведения реакции наблюдается деградация полипропиленовой цепи. Сразу же после добавления к полипропилену пероксида начинают вводить мономер, который добавляют в течение времени, определяемого периодом полураспада инициатора пероксида, а именно в течение 1–2 полупериодов. Другими словами, по способу в соответствии с патентом США 4595726 с увеличением количества добавляемого мономера необходимо увеличивать скорость его добавления в соответствии с периодом полураспада используемого инициатора. В патенте США 3240843 описано получение продуктов типа привитых сополимеров путем растворения органического пероксида в мономере и добавлении приготовленного раствора к свободному потоку частиц основного полимера, в частности поливинилхлорида. Такие продукты, как говорится в описании этого патента, имеют не полимерные, а мономерные цепи, соединенные с основной цепью полимера. В описании патента упоминается также гомополимеризация мономера. Для предупреждения агломерации частиц количество добавляемого мономера не должно превышать то максимальное его количество, которое может абсорбироваться частицами полимера. В случае полипропилена, загружаемого в реактор с раствором, содержащим стирол, бутадиен, акрилонитрил и перекись бензоила, общее количество добавляемых мономеров составляет лишь 9% от количества загруженного полипропилена. Предметом настоящего изобретения является способ получения привитого сополимера полиолефинового полимера, по которому свободно-радикальные центры в исходном олефиновом полимере создают путем обработки его при температуре от примерно 60 до примерно 125оС примерно 0,1–6,0 ррh (вес. ч. на 100 вес. ч. олефинового полимера) органического соединения, представляющего собой инициатор свободно-радикальной полимеризации и имеющего период полураспада при рабочей температуре примерно 1– 240 мин. Одновременно или после обработки инициатором – причем оба периода могут перекрываться – полимер обрабатывают примерно 5–240 ррh прививаемого мономера, способного полимеризоваться под действием свободных радикалов. Обработку мономеров проводят при той же температуре, при которой производится обработка инициатором. Добавление прививаемого полимера к полимеру контролируют таким образом, чтобы добавление всего его количества примерно 5–240 ррh осуществлялось со скоростью не выше примерно 4,5, предпочтительно не выше 4,0, наиболее предпочтительно не выше 3,0 ррh/мин. После окончания прививки, т.е. обработки прививаемым мономером и последующей выдержки в условиях проведения реакции, непрореагировавший мономер отделяют от полученного привитого олефинового полимера, находящегося в виде мелких частиц, и стимулируют, путем например повышения температуры, разложение непрореагировавшего инициатора и дезактивацию остатков свободных радикалов. Весь процесс проводят в практически неокислительной атмосфере. Способ в соответствии с настоящим изобретением представляет собой комбинацию стадий, осуществление которых позволяет получать привитые сополимеры олефинов не только с высокой степенью превращения (по отношению к исходному мономеру), но и с высокой эффективностью прививки. Кроме того, при осуществлении его сводится к минимуму деградация основной цепи олефинового полимера, благодаря чему удается избежать образования привитого сополимера со скоростью текучести расплава более высокой, чем исходного олефинового полимера, что отрицательно сказывается на поведении привитого сополимера при его последующей переработке. Не вдаваясь в теорию вопроса, отметим, что, по нашему мнению, указанная высокая эффективность, достигаемая при осуществлении предлагаемого способа, связана с тем, каким образом проводится контактирование прививаемого мономера с частицами олефинового полимера с образованными и/или образуемыми в нем в результате взаимодействия нагретых частиц с инициатором свободно-радикальными центрами. При низкой скорости добавления мономера, а именно при скорости, не превышающей примерно 4,5, предпочтительно примерно 4,0, наиболее предпочтительно примерно 3,0 ррh/мин, создаются практически "сухие" условия, когда взаимодействие между жидким мономером и инициатором происходит при нагреве, необходимом для разложения последнего, а не в большом объеме жидкого мономера. Было установлено, что при скоростях добавления мономера, при которых между частицами полимера образуется слой жидкости, преобладающей становится реакция гомополимеризации мономера, тогда как скорость привитой полимеризации снижается. По-видимому, так называемые "мокрые условия", обусловленные возникновением слоя жидкого мономера между частицами полимера, облегчают или способствуют самополимеризации мономера и тормозят процесс прививки его на частицах сополимера. По способу в соответствии с настоящим изобретением скорость подачи мономера может быть сколь угодно низкой и минимальная ее величина определяется возможностями используемого оборудования и исходя из соображений экономичности процесса. Хотя процесс можно проводить и при скоростях по меньшей мере примерно 0,1–0,2 ррh/мин, предпочтительной практической минимальной скоростью является скорость примерно 0,3 ррh/мин. Для каждого конкретного случая предпочтительная скорость зависит от таких факторов, как количество добавляемого мономера, способ добавления инициатора и мономера и реакционная способность используемого мономера. Добавление мономера со скоростью примерно 0,1–4,5, предпочтительно примерно 0,3–4,0, наиболее предпочтительно 0,3–3,0 ррh/мин обеспечивает высокую эффективность прививки при высокой степени превращения мономера в широком интервале изменения количества загружаемого мономера. Добавление мономера с вышеуказанными скоростями, включая и значения, превышающие предпочтительную максимальную скорость, можно осуществлять и при более низких загрузках, например до примерно 40 ррh. И максимальная скорость добавления порядка примерно 4,0 ррh/мин является предпочтительной при условии, что общее количество добавляемого мономера не превышает примерно 40 ррh. При загрузках выше примерно 500 ррh для обеспечения высокой эффективности прививки скорость добавления должна составлять от примерно 0,3 до примерно 3,0 ррh/мин. Такие скорости являются наиболее предпочтительными при осуществлении настоящего изобретения, поскольку они позволяют изменять в широких пределах количество загружаемого мономера. При наиболее предпочтительных скоростях добавления мономера, в частности при скоростях до примерно 3,0 ррh/мин, достигается высокая эффективность прививки при высокой степени превращения мономера, которая не зависит от способа добавления даже при больших количествах добавляемого мономера, а именно 100 и более ррh. Вышеуказанная скорость добавления мономера должна зависеть от общего его добавляемого количества, находящегося в пределах примерно 5–240 ррh, причем эта зависимость становится более сильной при более высоких количествах добавляемого мономера. В отличие от этого, фиксированное время добавления, при котором осуществляется способ в соответствии с вышеупомянутым патентом США 4595726, предполагает проводить добавление с максимальной скоростью при максимальных количествах добавляемого мономера, а именно при очень высоких количествах, при которых по способу в соответствии с настоящим изобретением наиболее предпочтительно использовать низкие скорости добавления. Фиксированное время добавления, порядка, например, 1–2 периодов полураспада инициатора, в частности третбутилпербензоата, о котором говорится в вышеупомянутом патенте США, оказывается недостаточным для добавления мономера с довольно низкой скоростью при больших его загрузках, необходимой для обеспечения высокой эффективности прививки при высокой степени превращения. По одному из вариантов осуществления настоящего изобретения обработка частиц олефинового полимера прививаемым мономером осуществляется после обработки их инициатором. В этом случае (раздельное добавление) к частицам полимера, предпочтительно нагретым до рабочей температуры, вначале добавляют инициатор. При этом в олефиновом полимере начинается образование свободно-радикальных центров. Добавление мономера можно начинать сразу же или спустя некоторое время после окончания добавления инициатора. Раздельное добавление можно также осуществлять в несколько приемов, в результате чего происходит постепенное нарастание добавления при повторяющейся последовательности добавления инициатора и мономера. По другому варианту осуществления инициатор и мономер добавляют к нагретым частицам полимера одновременно (совместное добавление), например путем смешения инициатора (чистого или в виде раствора) с мономером (чистым или в виде раствора) при температуре, при которой не происходит заметного разложения инициатора. Кроме того, возможны также совместное добавление инициатора и мономера раздельными потоками, а также комбинация раздельного и совместного добавления, при которой за период добавления мономера следует (с перекрыванием) период добавления инициатора. Независимо от того, осуществляется добавление инициатора и мономера сов местно или мономер добавляется после инициатора, и инициатор, и мономер или тот и другой могут добавляться непрерывно или порциями. Предлагаемый в соответствии с настоящим изобретением способ может осуществляться полупериодически, полунепрерывно или непрерывно. По предлагаемому способу частицы олефинового полимера, обрабатываемого инициатором и прививаемым мономером, нагревают до температуры примерно 60–125, предпочтительно примерно 80– 120оС. Хотя можно работать и при температурах ниже примерно 60оС, однако период полураспада многих свободно-радикальных инициаторов настолько велик, что процесс становится практически нецелесообразным, а инициаторы с достаточно коротким периодом полураспада при этих температурах часто неудобны в обращении. При температурах выше примерно 125оС резкое сокращение периода полураспада многих инициаторов приводит к снижению степени конверсии мономера, в частности при раздельном способе добавления. Кроме того, инициаторы, имеющие больший период полураспада при температурах выше примерно 125оС, могут оказывать отрицательное влияние на олефиновый полимер и/или образующийся привитой сополимер. Обработка олефинового полимера инициатором и мономером в вышеуказанном интервале температур обеспечивает период полураспада инициатора, равный примерно 1–240 минутам. После добавления мономера обработанный полимер может выдерживаться при выбранной температуре в течение как минимум примерно 3, наиболее предпочтительно примерно 10 минут. Этот период выдержки может быть увеличен до нескольких часов, в частности при более низких температурах. Предпочтительно инициатор и температуру проведения процесса выбирать таким образом, чтобы реакция привитой полимеризации заканчивалась за время, равное примерно 2–10 периодам полураспада инициатора. Условия, в которых период полураспада составляет менее примерно 2 минут, являются нежелательными, в особенности при раздельном способе добавления с задержкой добавления мономера. Это связано с тем отрицательным влиянием на степень конверсии, которое может иметь место при быстром разложении инициатора до начала добавления мономера. Для обеспечения высокой степени конверсии и высокой эффективности прививки, а также эффективного использования инициатора необходимо, чтобы период между началом добавления инициатора и окончанием стадии удаления мономера равнялся бы как минимум примерно 1, предпочтительно как минимум примерно 2 периодам полураспада инициатора при температуре проведения процесса. Продолжительность периода от момента начала добавления инициатора и до окончания реакции привитой сополимеризации зависит от количества добавляемого мономера и скорости его добавления: чем ниже рабочая температура и чем больше количество добавляемого мономера, тем больше этот период. При скоростях добавления мономера, использующихся при осуществлении предлагаемого способа, период выдержки (если таковая имеет место) после окончания добавления мономера обычно имеет вышеуказанное значение. При проведении процесса при более низких температурах и больших количествах мономера предпочтительно увеличивать продолжительность выдержки. При раздельном добавлении для обеспечения образования необходимого количества свободных радикалов предпочтительно, чтобы промежуток времени между окончанием добавления инициатора и началом добавления мономера не превышал бы примерно 2,5 периода полураспада инициатора. Олефиновым полимером, использующимся в качестве исходного материала для получения предлагаемым способом привитых сополимеров может быть (а) гомополимер прямого или разветвленного С2–8-1-олефина; статический сополимер прямого или разветвленного 1-олефина с 2–8 атомами углерода и другого олефина, выбранного из группы, состоящей из 1-олефинов с 2–10 атомами углерода, при условии, что, если этим другим олефином является этилен, то максимальное содержание полимеризованного этилена составляет примерно 10, предпочтительно примерно 4 вес.%; если олефином является пропилен, а другим олефином 1-олефин с 1–10 атомами углерода, то максимальное содержание этого последнего в сополимере составляет примерно 20, предпочтительно примерно 16 вес.%, и если одним олефином является этилен, а другим – 1-олефин с 3–10 атомами углерода, то максимальное содержание последнего полимеризованного олефина составляет примерно 10, предпочтительно примерно 5 вес.%; (с) статистический терполимер прямого или разветвленного 1-олефина с 3–8 атомами углерода и двух других олефинов, выбранных из группы, состоящей из этилена и 1-олефинов с 4–8 атомами углерода, при условии, что максимальное содержание этих других полимеризованных 1-олефинов с 4–8 атомами углерода составляет примерно 20, предпочтительно примерно 16 вес.%, а если одним из этих двух других олефинов является этилен, то максимальное содержание полимеризованного этилена составляет примерно 5, предпочтительно примерно 4 вес.%, или (d) гомополимер (а) или статистический сополимер (b) с добавкой примерно 10–60% эластификатора, в качестве которого используется (I) этилен-пропиленовый каучук с содержанием этилена примерно 7–70, предпочтительно примерно 7–40, наиболее предпочтительно 10–40%, (II) каучук на основе сополимера этилена и бутена-1 (ЕВР) с содержанием этилена примерно 30–70%, (III) каучук на основе сополимера пропилена и бутена-1 (PBR) с содержанием бутена1 30–70%, (IV) тройной этилен-пропиленовый каучук с диеновым мономером с несопряженными связями (ERDM) с содержанием этилена 30–70 и содержанием диена 1–10%, (V) каучук на основе термополимера этилена, пропилена и бутена (EPBR) с содержанием пропилена 1–10 и бутена 30–70 или с содержанием пропилена 30–70 и бутена 1–10%. 1-Олефины с 2–8 атомами углерода, которые могут использоваться для получения вышеуказанных олефиновых полимеров, включают, например, этилен, пропилен, 1-бутен, изобутилен, 3-метил-1-бутен, 3,4-диметил-1-бутен, 1-пентан, 4-метил-1-пентен, 1-гексен, 3-метил-1-гексен, 1-гептен и т.п. Предпочтительными 1-олефиновыми мономерами с 3–8 атомами углерода являются пропилен и 1-бутен. 1-Олефины с 3–10 атомами углерода, которые могут использоваться для получения вышеуказанных олефиновых полимеров, включают прямые и разветвленные олефины, например типа перечисленных при определении 1-олефинов с 2–8 атомами углерода, содержащие не менее 3 атомов углерода. Если олефиновым полимером является этиленовый гомополимер, то он имеет плотность 0,91 или более г/см3. Если олефиновым полимером является сополимер этилена и альфа-олефина с 3–10 атомами углерода, то он имеет плотность 0,91 или более г/см3. Подходящими сополимерами этилена являются сополимеры этилена и 1-гексена, этилена и 1-бутена и этилена и 4-метил-1-пентена. Этиленовым сополимером может быть полиэтилен высокой плотности или LLDPЕ. Этиленовым гомополимером может быть полиэтилен высокой или низкой плотности. Обычно LLDPE и полиэтилен низкой плотности имеют плотность 0,91 или более г/см3, а полиэтилен высокой плотности – 0,95 или более г/см3. Олефиновый полимер с модифицирующей добавкой эластификатора может быть получен путем полимеризации вначале 1-олефина с 2–8 атомами углерода с образованием соответствующего гомополимера или сополимеризации такого олефина с другим олефином, выбранным из группы, состоящей из 1-олефинов с 2–10 атомами углерода, и полимеризации затем соответствующих мономеров с образованием каучука в присутствии указанного гомополимера или сополимера в одном или нескольких последовательных реакторах. По другому варианту такой полимер может быть получен в виде механической смеси, для чего по отдельности проводят 1) полимеризацию олефина с образованием гомо- или сополимера и 2) полимеризацию соответствующих мономеров с образованием каучука, после чего механически перемещают гомо- или сополимер с каучуком до образования гомогенной смеси. Предпочтительными олефиновыми полимерами, модифицированными эластификатором, являются смеси, полученные реакционным способом. Предпочтительными гомополимерами 2-бутена являются полимеры высокой плотности и LLDPE. Предпочтительными являются далее гомополимеры, статистические сополимеры, статистические терполимеры и модифицированные эластификатором гомополимеры и сополимеры пропилена. Все они являются наиболее предпочтительными олефиновыми полимерными материалами при осуществлении настоящего изобретения. Далее в настоящем описании по отдельности или вместе они обозначаются как пропиленовые полимеры. Подходящими измельченными формами олефинового полимерного материала, использующегося при осуществлении предлагаемого способа, являются порошки, хлопья, грануляты, частицы сферической или кубической формы. Предпочтительными являются материалы с частицами сферической формы. Объем пор может быть низким и составлять примерно 0,04 от объема частиц. Предпочтительно однако использовать для привитой полимеризации частицы олефинового полимера с объемом пор как минимум 0,07. Более предпочтительно, чтобы олефиновый полимер, использующийся при осуществлении предлагаемого способа, имел объем пор как минимум примерно 0,12, наиболее предпочтительно как минимум примерно 0,20, причем более 40, предпочтительно более 50, наиболее предпочтительно более 90% пор имели бы диаметр менее 1 микрона, удельная поверхность частиц равнялась бы как минимум 0,1 м2/г, а средневесовой диаметр – примерно 0,4–7 мм. В предпочтительном полимере привитая полимеризация протекает внутри частиц исходного материала, а также на их внешней поверхности, следствием чего является практически однородное распределение привитого полимера в частицах олефинового полимера. По способу в соответствии с настоящим изобретением свободно-радикальные центры в измельченном олефиновом полимере создаются путем обработки его органическим соединением, являющимся инициатором свободно-радикальной полимеризации и имеющим период полураспада при температуре проведения процесса примерно 1–240, предпочтительно примерно 5–100, наиболее предпочтительно примерно 10–40 минут. Предпочтительным классом инициаторов являются органические пероксиды, включающие ацилпероксиды, такие как перекиси бензоила и дибензоила; диалкил- и аралкилпероксиды, такие как дитретбутилпероксид, динумилпероксид, кумилбутилпероксид, 1,1-дитретбутилпероксид-3,5,5-триметилциклогексан, 2,5-диметил-2,5-дитретбутилпероксигексан и бис(альфа-третбутилпероксидизопропилбензол); пероксиэфиры, такие как третбутилпероксипивалат, третбутилпербензоат, 2, 5-диметилгексил-2,5-ди(пербензоат), третбутилди (перфталат), третбутилперокси-2-этилгексаноат и 1,1-диметил-3-оксибутилперокси-2-этилгексаноат, и пероксикарбонаты, такие как ди(2-этилгексил)пероксидикарбонат, ди(н-пропил)пероксидикарбонат и ди(4-третбутилциклогексил)пероксидикарбонат. Можно использовать в качестве инициаторов и азо-соединения, например азобисизобутирон натрия. Можно использовать также два или более инициаторов, имеющих одинаковые или различные периоды полураспада. Инициатор, если он при температуре разложения находится в жидком состоянии, используется в чистом виде или в виде раствора. Если при температуре разложения инициатор находится в твердом состоянии, он может быть растворен в подходящем жидком растворителе. Концентрация инициатора в растворе обычно должна находиться в пределах примерно 5–98 вес.%. Пероксидные инициаторы выпускаются в виде растворов в углеводородах с концентрацией примерно 12,5–75 вес.%. Независимо от того, используется инициатор в чистом виде или в виде раствора, для обеспечения достаточного количества свободно-радикальных центров на поверхности или внутри частиц олефинового полимера концентрация его должна составлять примерно 0,1–6,0, предпочтительно примерно 0,2–3,0 ррh. Примерами прививаемых мономеров, которые могут использоваться по способу в соответствии с настоящим изобретением, являются любые мономерные виниловые соединения, способные полимеризоваться под действием свободных радикалов, у которых виниловый радикал Н2С = CR-, где R означает Н или метил, связан с прямой или разветвленной алифатической цепью или замещенным или незамещенным ароматическим, гетероциклическим или алициклическим кольцом в моно- или полициклическом сое динении. Типичными заместителями являются алкильные, оксиалкильные, арильные и галоидные группы. Обычно виниловый мономер может быть представителем одного из следующих классов: (I) винилзамещенных ароматических, гетероциклических или алициклических соединений, включающих стирол, винилнафталин, винилпирролидон, винилкарбазол и их гомологи, например альфа- и параметилстирол, метилхлорстирол, п-третбутилстирол, метилвинилпиридин и этилвинилпиридин; (2) виниловых эфиров ароматических и насыщенных алифатических карбоновых кислот, включающих винилформиат, винилацетат, винилхлорацетат, винилцианоацетат, винилпропионат и винилбензоат; (3) ненасыщенных алифатических нитрилов и карбоновых кислот и их производных, включающих акрилонитрил, метакрилонитрил, акрилоамид, метакрилоамид, акриловую кислоту, эфиры акриловой кислоты, такие как метиловый, этиловый, оксиэтиловый, 2этилгексиловый и бутиловый эфиры, метакриловую, этакриловую кислоты и метакрилаты, такие как метил, этил-, бутил-, бензил-, фенилэтил-, феноксиэтил-, эпоксипропил и оксипропилметакрилаты, малеиновый ангидрид и 11-фенилмалеинимид. В качестве таких мономеров можно использовать также полимеризующиеся под действием свободных радикалов диены, такие как бутадиен, изопрен и их производные. Можно использовать и сложные мономеры одного или различных классов. Из многочисленных виниловых мономеров, которые могут использоваться по способу в соответствии с настоящим изобретением, предпочтительными являются стирол, акрилонитрил, бутилакрилат, 2-этилгексилакрилат, метилметакрилат и их смеси. Для получения различных гомополимерных или сополимерных (или и тех и других) прививок на основной цепи олефинового полимера в зависимости от реакционной способности используемых мономеров по предлагаемому способу можно одновременно проводить привитую полимеризацию на олефиновом полимере двух или более мономеров. Альфа-метилстирол и малеиновый ангидрид поддаются привитой полимеризации, но не легко гомополимеризуются. Поэтому их следует использовать в комбинации с другим виниловым соединением, например стиролом, с которым они могут сополимеризоваться и которое способно подвергаться свободно-радикальной полимеризации. Прививаемый мономер, находящийся при комнатной температуре в жидком состоянии, может использоваться как в чистом виде, так и в комбинации с растворителем или разбавителем, инертными по отношению измельченному полимерному материалу и не полимеризующимися под действием свободных радикалов. Если прививаемый мономер при комнатной температуре находится в твердом состоянии, то он может использоваться в виде раствора в растворителе, инертном в вышеуказанных условиях. Можно использовать и смеси чистого, разбавленного и/или растворенного мономера. Во всех случаях, независимо от того, используется или не используется растворитель, вышеуказанное количество прививаемого мономера (т.е. примерно 5-240 вес. частей на 100 вес. частей олефинового полимера) относится к самому мономеру. При использовании разбавителя содержание его – для предупреждения слишком сильного снижения эффективности привитой сополимеризации – должно составлять менее примерно 70, предпочтительно не более примерно 25 вес.% в расчете на общий вес мономера и разбавителя. При использовании растворителя по тем же причинам следует избегать избытка его сверх количества, необходимого для растворения мономера. Растворителями или разбавителями, которые могут использоваться при осуществлении способа в соответствии с настоящим изобретением, являются соединения, инертные в вышеуказанном смысле и имеющие константу передачи цепи менее примерно 1х10-3. Примерами подходящих растворителей или разбавителей являются кетоны, такие как ацетон; спирты, такие как метанол; ароматические углеводороды, такие как бензол и ксилол, и циклоалифатические углеводороды, такие как циклогексан. По способу в соответствии с настоящим изобретением измельченный олефиновый полимер в течение времени, пока в нем имеются свободные радикалы, должен находиться в практически неокислительной атмосфере, например в атмосфере инертного газа. Олефиновый полимер содержат в такой атмосфере и в процессе образования свободных радикалов. Причина этого заключается в том, что при нахождении в окислительной атмосфере, например в воздухе, свободные радикалы превращаются в пероксирадикалы, которые расщепляют исходный полимерный материал, в результате чего происходит существенное уменьшение молекулярного веса, сопровождающееся увеличением скорости течения расплава. Кроме того, в случае почти всех мономеров присутствие в процессе обработки мономером большого количества воздуха отрицательно сказывается на ходе самого процесса привитой полимеризации. Поэтому обработку полимера инициатором и прививаемым мономером проводят в практически неокислительной атмосфере. Использующееся в настоящей заявке при описании окружающей среды или атмосферы, в которой находится олефиновый полимерный материал, выражение "практически неокислительная" означает, что концентрация в атмосфере активного кислорода, т.е. кислорода, который может реагировать со свободными радикалами полимерного материала, не превышает примерно 15, предпочтительно менее примерно 5, наиболее предпочтительно менее примерно 1 объемного процента. Наиболее предпочтительно, чтобы концентрация активного кислорода была бы менее 0,004 об. % или еще ниже. В этих пределах содержания кислорода в качестве неокислительной атмосферы можно использовать любой газ или смесь газов, инертных в отношении окисления свободных радикалов полимера. Такими газами могут быть, например, азот, аргон, гелий и диоксид углерода. После контактирования олефинового полимера в течение определенного времени с мономером образующийся привитой сополимер, который продолжают выдерживать в практически неокислительной атмосфере, подвергают обработке, предпочтительно путем нагрева, для разложения непрореагировавшего инициатора (если такой имеется) и дезактивации практически всех еще имеющихся в нем свободных радикалов. Благодаря этому практически полностью исключается вероятность образования в привитом сополимере при контактировании его с воздухом пероксирадикалов, которые могут вызывать расщепление или деградацию полимеров. Как правило, достаточным оказывается нагрев при температуре по меньшей мере примерно 110оС в течение по меньшей мере примерно 5 минут, предпочтительно при температуре по меньшей мере 120оС в течение по меньшей мере 120 минут. Непрореагировавший прививаемый мономер удаляют из привитого сополимера перед или после разложения всего непрореагировавшего инициатора и дезактивации всех оставшихся свободных радикалов, или одновременно с этой последней стадией. Если удаление избытка мономера проводят перед или в процессе окончательного разложения и/или дезактивации, то в реакционной среде продолжают поддерживать практически неокислительную атмосферу. Предпочтительно непрореагировавший прививаемый мономер удаляют после разложения непрореагировавшего инициатора и дезактивации остатков свободных радикалов или непосредственно в процессе стадии разложения и дезактивации. По одному из предпочтительных вариантов осуществления мономер удаляют из привитого сополимера путем продувки азотом (или другим инертным газом) при температуре разложения инициатора, например, при примерно 120оС. Нижеследующие примеры, приведенные в целях иллюстрации, иллюстрируют различные варианты осуществления настоящего изобретения. Все скорости течения расплава (MFR) полученных привитых сополимеров измеряли на экструдированных и гранулированных сополимерах. Пример 1. 400 г тонкоизмельченного пористого гомополимера пропилена (LBD–406A, выпускаемого фирмой HIMONT It Al i a S.r.1.) помещали в 2-литровый стеклянный реактор, снабженный рубашкой для нагрева и спиральной мешалкой. Полимер находился главным образом в виде частиц сферической формы и имел следующие характеристики: скорость течения расплава (измеренную по методу AS TMD 1238–82, условия L) 8 дг/мин; характеристическая вязкость (измеренная по методу J.H.Elliot и др., J. Applied Polimer Sci. 14, 2947–2963 (1970), раствор полимера в декагидронафталине при 135оС) 2,4 дл/г; удельная поверхность (по БЭТ) 0,34 м2/г; средневесовой диаметр 2,0 мм; объем пор (меркуриметрический порометрический метод) 0,33. Более 90% пор пористых частиц имели диаметр менее 1 микрона. Реактор продували азотом при комнатной температуре в течение 15 минут (до достижения концентрации активного кислорода менее 0,004 об.%), нагревали затем, пропуская через рубашку горячее масло, до 100оС, выдерживали при этой температуре и продувке азота до установления равновесия и продолжали перемешивание при вращении мешалки со скоростью 225 об/мин. После этого продувку азотом прекращали, устанавливали давление в реакторе равным 14 кПа и распыляли на горячий мономер 8 мл не содержащего кислорода раствора в уайт-спирите третбутилперокси-2-этилгексаноата, содержащего 4,0 г пероксиэфира с периодом полураспада при 100оС 26 минут. Через 10 минут в реактор впрыскивали 283 г стирола, продутого азотом при 5–10оС, со скоростью 1,20 ррh/мин. В общей сложности добавление проводили в течение 60 минут. После добавления всего количества стирола содержимое реактора перемешивали в течение 60 минут, поддерживая температуру его равной 100оС. Температура распыляемого полимера поднималась примерно на 5–10оС за счет тепла, выделяющегося в результате реакции. В конце реакции привитой полимеризации реактор продували азотом в течение 15 минут и содержимое его нагревали затем до 120оС за счет продувания нагретым азотом. Температуру 120оС поддерживали в течение 120 минут. За это время весь непрореагировавший стирол уносился из реактора током азота. После охлаждения в защитной атмосфере азота твердый сыпучий продукт выгружали из реактора, высушивали и взвешивали. Вес полученного продукта составлял примерно 677 г. По результатам анализа степень конверсии стирола в полистирол составляла 98%. По данным анализа нерастворимой части продукта, остающейся после экстракции в аппарате Сокслета метилэтилкетоном при 80оС в течение 2 часов, содержание полистирола в привитом полистиролом полипропилене составляло 37,5%, т.е. из 70,8 ррh было привитой 60,0 ррh стирола. Эффективность прививки (отношение количества привитого к общему количеству полистирола) составляло 86%. МFR привитого сополимера равнялось 1,6 дг/мин. Пример 2. Процесс проводили таким же образом, как это описано в примере 1, и используя те же компоненты, с той разницей, что количество используемого гомополимера пропилена составляло 350 г, количество пероксидного соединения – 7 г, количество стирола – 248 г, скорость подачи стирола – 1,22 рph/мин, а промежуток, времени между моментами окончания добавления пероксида и началом добавления стирола – 20 минут. Степень конверсии составляла 98%, количество привитого стирола – 56,1 ррh, эффективность прививки – 81%, MFR – 0,2 дг/мин. Пример 3. Процесс проводили таким же образом, как это описано в примере 1, и используя те же компоненты, с той разницей, что стирол и пероксиэфир смешивали при 5–10оС закрытом стеклянном сосуде и после продувки азотом в течение примерно 15 мин образующийся гомогенный раствор распыляли на нагретый полимер со скоростью 1,28 ррh/мин (общее время добавления 55 мин). Степень конверсии составляла 100%, количество привитого стирола – 58,8 ррh, эффективность привитой полимеризации – 83%, MFR – 2,1 дг/мин. Пример 4. Процесс проводили таким же образом, как это описано в примере 3, и используя те же компоненты, с той разницей, что количество используемого гомополимера пропилена составляло 350 г, количество пероксидного соединения – 248 г, а скорость добавления смеси стирола и инициатора – 0,35 ррh/мин (продолжительность добавления 3,4 ч). Степень конверсии составляла 98%, количество привитого стирола – 61,8 ррh, эффективность прививки - 88%, MFR – 2,1 дг/мин. Примеры 5–11. Процесс проводили таким же образом, как это описано в примере 1 или 3, и используя те же компоненты, при различных количествах добавляемого стирола и/или скоростях добавления. Соответствующие величины и полученные результаты приведены в таблице. Пример № Проведение Количество Скорость процесса в добавляемого добавления, pph/мин соответствии стирола, pph с Степень конверсии, % Количество Эффективность привитого прививки, стирола, % MFR, дг/мин pph 5 Прим. 1 70,8 2,36 98 59,3 86 0,8 5 6 Прим. 3 70,8 2,42 98 57,8 83 2,2 7(a) Прим. 1 101,1 1,37 96 85,0 87 0,8 8(a) Прим. 3 101,1 1,37 100 95,3 94 1,0 (b) 9 Прим. 1 40,4 1,01 97 35,8 91 4,4 10(c) Прим. 1 30,3 4,04 87 23,1 87 5,0 10 11(d) Прим. 3 20,2 4,04 98 17,8 90 5,6 а) 350 г полипропилена, 3,5 г пероксидного соединения, 354 г стирола; в) температура реактора 80оС, период полураспада пероксида 230 минут, промежуток времени между моментами окончания добавления пероксида и начала добавления стирола 15 мин; 450 г полипропилена, 4,5 г пероксидного соединения, 182 г стирола; (с) температура реактора 120оС, период полураспада пероксида 4 минуты, 450 г полипропилена, 4,5 г пероксидного соединения, 136 г стирола; d) 450 г полипропилена, 4,5 г пероксидного соединения, 91 г стирола. Сравнительные примеры 1–3. В сравнительном примере 1 процесс проводили таким же образом, как это описано в примере 1, и используя те же компоненты, с той разницей, что количество используемого гомополимера пропилена составляло 350 г, количество пероксидного соединения – 3,5 г, количество стирола – 248 г и стирол распыляли в реакторе со скоростью 4,5 ррh/мин (общее время добавления 16 мин). Степень конверсии составляла 95%, эффективность прививки – 62%, MFR – 3,1 дг/мин. В случае сравнительного примера 2 процесс проводили таким же образом, как это описано в примере 3, и используя те же компоненты, с той разницей, что количество используемого гомополимера пропилена составляло 350 г, количество пероксидного соединения – 3,5 г, количество стирола – 248 г и стирол распыляли в реакторе со скоростью 4,5 ррh/мин (общее время добавления 16 мин). Степень конверсии составляла 96%, эффективность прививки – 40%, а MFR – 2,9 дг/мин. В случае сравнительного примера 3 процесс проводили таким же образом, как это описано в примере 9, и использовали те же компоненты, с той разницей, что вместо пероксиэфира в соответствии с примером 9 использовали 4,5 г третбутилпероксипивалата (пример 12) и смесь 2,25 г третбутилперокси-2-этилгексаноата и 2,25 г 1,1-диметил3-оксибутилперокси-2-этилгексаноата (пример 13). В примере 12 период полураспада инициатора равнялся 32 мин, а скорость добавления стирола составляла 0,95 ррh/мин. Степень конверсии составляла 93%, количество привитого мономера – 33,6 ррh, эффективность прививки – 89% и MFR – 3,4 дг/мин. В примере 13 температура реактора равнялась 90оС, период полураспада инициаторов – 80 и 20 мин соответственно, скорость добавления стирола – 1,01 ррh/мин и промежуток времени между моментами окончания добавления инициатора и начала добавления стирола – 10 минут. Степень конверсии составляла 98%, количество привитого стирола – 35,1 ррh, эффективность прививки – 88% и MFR – 7,5 дг/мин. Пример 14. Процесс проводили таким же образом, как это описано в примере 3, и использовали те же компоненты, с той разницей, что количество добавляемого стирола составляло 40,4 ррh (всего было добавлено 162 г), скорость добавления – 1,14 ррh/мин, в качестве исходного продукта использовали полипропилен марки качества исходного продукта использовали полипропилен марки Pro-fax 6501 с IV 2,5 дл/г, MFR 4,0 дг/мин, удельной поверхностью по БЭТ 2,0 м2/г, объем пор (измеренным методом ртутной порометрии) 0,15, средневесовым диаметром 0,2 мм, объемной плотностью 0,53 г/мл и растворимостью в метиленхлориде 1,3 вес. %. В частицах исходного полипропилена не содержалось пор с диаметром более 1 микрона. Степень конверсии составляла 93%, количество привитого стирола 31,0 ррh и эффективность прививки 82%. Пример 15. Процесс проводили таким же образом, как это описано в примере 3, с использованием тех же компонентов, с той разницей, что вместо стирола использовали метакрилат (29 pph), смесь мономера и инициатора добавляли со скоростью 1,01 ррh/мин и температуру в реакторе поддерживали равной 85оС. Количество используемого гомополимера пропилена составляло 450 г, количество пероксидного соединения – 4,5 г и количество метакрилата – 135 г. Степень превращения составляла 86%, количество привитого метакрилата 23,5 ррh и эффективность прививки – 90%. Пример 16. Процесс проводили таким же образом, как это описано в примере 1, с использованием тех же компонентов, с той разницей, что вместо стирола использовали метилметакрилат (31,3 ррh), вместо пероксиэфира – ди(4-третбутилциклогексил)пероксидикарбонат (0,49 ррh), количество используемого гомополимера пропилена составляло 450 г, температуру в реакторе поддерживали равной 70оС мономер добавляли со скоростью 1,4 ррh/мин. Степень превращения составляла 98%, количество привитого мономера – 26,7 ррh, эффективность прививки – 85% и MFR – 3,2 дг/мин. Пример 17. Процесс проводили таким же образом, как это описано в примере 1, с использованием тех же компонентов, с той разницей, что вместо стирола использовали бутилакрилат (17,6 ррh), добавляемый со скоростью 1,17 ррh/мин (в течение 15 мин), количество пероксидного соединения составляло 0,63 ррh и использовали реактор больших размеров. После добавления всего количества мономера реактор выдерживали при температуре 105оС в течение 3 часов. После этого в реакторе создавали вакуум и выдерживали реактор в этих условиях и при 104оС в течение часа, а затем продували в течение 4 часов азотом при 120оС. Количество прореагировавшего мономера составляло примерно 16,0 ррh, степень конверсии – 91% и MFR – 10,4 дг/мин. Пример 18. Процесс проводили таким же образом, как это описано в примере 1, с использованием тех же компонентов, с той разницей, что вместо гомополимера пропилена использовали статистический сополимер этилена и пропилена с содержанием этилена около 4,0%, а вместо бутилакрилата – смесь стирола (4,42 ррh) и бутилакрилата (13,24 ррh), которую добавляли со скоростью 1,18 pph/мин в течение 15 мин. Количество добавляемого пероксида составляло 0,5 ррh, а температуру в реакторе поддерживали равной 100оС. Продувку азотом проводили в течение 4 ч при 100оС. Количество прореагировавших мономеров составляло 17,6 ррh, степень конверсии – 100%, а MFR – 9,7 дг/мин. Пример 19. Процесс проводили таким же образом, как это описано в примере 1, с использованием тех же компонентов, с той разницей, что вместо гомополимера пропилена использовали химически модифицированный этиленпропиленовый каучук гомополимер пропилена с MFR 4,89 дг/мин, содержанием полипропилена около 88 и содержанием этиленпропиленового каучука (с содержанием этилена около 8%) около 12%, а вместо бутилакрилата – стирол (53,8 ррh). Скорость добавления стирола составляла 1,79 ррh/мин (продолжительность добавления 30 минут). Температуру в реакторе поддерживали равной 101оС, а количество добавляемого пероксида составляло 0,25 ррh. Продувку азотом проводили при 100оС в течение 5 ч. Количество прореагировавшего мономера составляло 45,5 ррh, степень конверсии – 85% и MFR – 2,2 дг/мин. Пример 20. Процесс проводили таким же образом, как это описано в примере 19, с использованием тех же компонентов, с той разницей, что содержание полипропилена в используемом гомополимере пропилена, модифицированным этиленпропиленовым каучуком, состаляло 40, а содержание этиленпропиленового каучука (с содержанием этилена 39%) – 60%, и MFR равнялась 16 дг/мин. Количество прореагировавшего мономера составляло 53,8 ррh, степень конверсии 100%, а MFR – 2,1 дг/мин. Сравнительный пример 4. Процесс проводили таким же образом, как это описано в примере 17, с использованием тех же компонентов, с той разницей, что вместо LBD–460A использовали полипропилен марки Pro-fax 6301 с MFR 12,0 дг/мин, объемом пор 0,15 и средневесовым диаметром частиц 0,2 мм. В частицах исходного полимера не было пор с диаметром более 1 микрона. В качестве прививаемого мономера использовали н-бутилметакрилат, добавляемый со скоростью 0,56 ррh/мин (в течение 23 мин). В качестве инициатора использовали третбутил-2-этилгексилпероксидикарбонат (1,3 ррh). Температуру в реакторе поддерживали равной 135оС. Полученный продукт высушивали в вакууме при 135оС в течение 5 ч. Степень превращения составляла 77%, а MFR равнялась 152 дг/мин. Пример 21. Процесс проводили таким же образом, как это описано в примере 1, с использованием тех же компонентов, с той разницей, что вместо 400 использовали 1952 г гомополимера пропилена и вместо стеклянного 2-литрового реактора 10-литровый стальной реактор. Порядок проведения процесса в отличие от описанного в примере 1 был следующий. Реактор продували азотом при комнатной температуре до тех пор, пока содержание активного кислорода в нем не снижалось до 20 м.д., после чего его нагревали до 120оС (+1,5оС), пропуская через рубашку горячее масло, и дожидались установления равновесия при этой температуре, продувая его азотом и продолжая перемешивание при вращении мешалки со скоростью 190 об/мин. Стирол (1280 г), акрилонитрил (408,6 г) и не содержащий кислорода раствор третбутилперокси-2-этилгексаноата в уайт-спирите (78 г 50%ного раствора (вес.%) в уайт-спирите) вводили в стальной цилиндрический автоклав, который продували азотом. К содержимому автоклава добавляли затем смесь мономеров и пероксида со скоростью 1,02 ррh (частей на 100 вес. частей полипропилена) в минуту, поддерживая температуру в автоклаве равной 120оС (+ 1,5оС). Продолжительность добавления составляла 85 мин. После окончания добавления мономеров со держимое реактора выдерживали в течение еще 30 мин при 120оС и перемешивали. После окончания реакции привитой полимеризации в реакторе создавали вакуум и поднимали температуру до 140оС. Общая продолжительность нагревания в вакууме составляла 22,8 мин. После достижения в реакторе температуры 140оС вакуум сбрасывали, подавая в реактор азот. Продувку азотом продолжали в течение 30 мин. После охлаждения в защитной атмосфере азота остающийся в реакторе сыпучий твердый продукт выгружали из него, высушивали и взвешивали. Конечный вес полученного продукта равнялся 3597,7 г, что соответствовало степени конверсии 97,3%. Ознакомившись с описанием настоящей заявки, специалист в данной области без труда сделает заключение о других особенностях, преимуществах и возможных вариантах осуществления настоящего изобретения. В этом плане, хотя в заявке и проведено довольно детальное описание конкретных примеров осуществления изобретения, возможны и другие варианты и модификации этих примеров, не выходящие за рамки его сути, изложенной в описании и формуле изобретения. Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparation of grafted polyolefin copolymer

Автори англійськоюAnthony J.De Nicolas junior, Sukas Guhaniyogi

Назва патенту російськоюСпособ получения привитого сополимера полиолефина

Автори російськоюЭнтони Дж.Де Никола мл., Сукас Гуханийоги

МПК / Мітки

МПК: C08F 255/00

Мітки: одержання, прищепленого, поліолефіну, співполімеру, спосіб

Код посилання

<a href="https://ua.patents.su/10-37176-sposib-oderzhannya-prishheplenogo-spivpolimeru-poliolefinu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання прищепленого співполімеру поліолефіну</a>

Попередній патент: Пристрій для кондиціонування повітря у транспортних засобах

Наступний патент: Гетероциклічні сполуки або їх фармацевтично прийнятні адитивні солі кислоти або n-оксид гетероциклічної сполуки або його адитивна сіль кислоти

Випадковий патент: Селекційна молотарка вібраційного типу смвт-1