Польовий емітер електронів і спосіб його виготовлення

Номер патенту: 42119

Опубліковано: 15.10.2001

Автори: Карабутов Алєксандр Владіміровіч, Ральчєнко Віктор Грігорьєвіч, Нєгодаєв Міхаіл Алєксандровіч, Жуков Сєргєй Гєрмановіч, Бєлобров Пьотр Івановіч, Гордєєв Сєргєй Константіновіч

Формула / Реферат

1. Польовий емітер електронів, що складається з алмазу та графітоподібного вуглецю, який відрізняється тим, що вказаний емітер всередині його об'єму має однорідний склад з алмазних частинок, сполучених графітоподібним вуглецем.

2. Польовий емітер електронів за п.1, який відрізняється тим, що вміст графітоподібного вуглецю становить менше 35% мас.

3. Польовий емітер електронів за п.1 або 2, який відрізняється тим, що розмір алмазних частинок менше 60 мкм, або у більшості випадків розмір алмазних частинок менше 20 нм, або знаходиться в інтервалі 0,1 - 60 мкм, або являє собою суміш розмірів менше 20 нм та розмірів в інтервалі 0,1 - 60 мкм.

4. Польовий емітер електронів за будь-яким з пп.1-3, який відрізняється тим, що поверхня емітера має щонайменше один виступ.

5. Польовий емітер електронів за п.4, який відрізняється тим, що вказаний виступ має форму піраміди, або зрізаної піраміди, або конуса, або зрізаного конуса, або циліндра.

6. Польовий емітер електронів за будь-яким з пп.4-5, який відрізняється тим, що поверхня емітера має щонайменше два типи виступів.

7. Польовий емітер електронів за будь-яким з пп.1-3, який відрізняється тим, що поверхня емітера має щонайменше одне лезо.

8. Польовий емітер електронів за будь-яким з пп.4-6, який відрізняється тим, що поверхня емітера має щонайменше один виступ та має додатково лезо або леза.

9. Спосіб виготовлення польового емітера електронів, що включає формування проміжного тіла та термічну обробку зазначеного тіла у середовищі вуглецевмісних газів, який відрізняється тим, що вказане проміжне тіло формується з величиною та формою, які відповідають необхідній величині та формі емітера, з алмазних частинок, що мають розмір менше 60 мкм, а вказану термообробку здійснюють у середовищі газоподібного вуглеводню або вуглеводнів, та тим, що вказане проміжне тіло сформоване на рельєфній підкладці, яка має щонайменше одне поглиблення у формі перевернутої піраміди, або перевернутої зрізаної піраміди, або перевернутого конуса, або перевернутого зрізаного конуса, або циліндра.

10.Спосіб за п.9, який відрізняється тим, що вказана підкладка виготовлена з міді або кремнію.

11. Спосіб за будь-яким з пп.9-10, який відрізняється тим, що вказана рельєфна підкладка виконана пресуванням або анізотропним хімічним травленням.

12.Спосіб за п.9, який відрізняється тим, що леза або лезо виконані на поверхні емітера після вказаної термообробки.

13. Спосіб виготовлення польового емітера електронів за п.12, який відрізняється тим, що на вказаній рельєфній поверхні емітера з виступом або виступами виконують додаткові лезо або леза.

14.Спосіб за п.12 або 13, який відрізняється тим, що лезо або леза на рельєфній поверхні емітера виконують за допомогою іонного бомбардування.

15. Спосіб за п.14, який відрізняється тим, що вказане іонне бомбардування здійснюють іонами азоту або аргону.

16.Спосіб за п.9, який відрізняється .тим, що вказану термообробку зупиняють раніше, ніж вміст графітоподібного вуглецю, що створюється термообробкою, перевищує 50% від ваги алмазу.

Текст

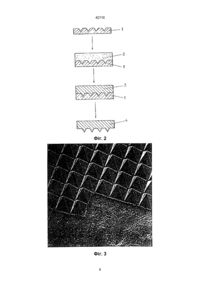

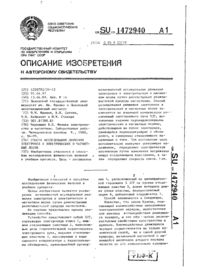

1 Польовий емітер електронів, що складається з алмазу та графітоподібного вуглецю, який відрізняється тим, що вказаний емітер всередині його об'єму має однорідний склад з алмазних частинок, сполучених графітоподібним вуглецем 2 Польовий емітер електронів за п 1, який відрізняється тим, що вміст графітоподібного вуглецю становить менше 35% мас 3 Польовий емітер електронів за п 1 або 2, який відрізняється тим, що розмір алмазних частинок менше 60 мкм або у більшості випадків розмір алмазних частинок менше 20 нм, або знаходиться в інтервалі 0,1 - 60 мкм, або являє собою суміш розмірів менше 20 нм та розмірів в інтервалі 0,1 - 60 мкм 4 Польовий емітер електронів за будь-яким з пп 13, який відрізняється тим, що поверхня емітера має щонайменше один виступ 5 Польовий емітер електронів за п 4, який відрізняється тим, що вказаний виступ має форму піраміди або зрізаної піраміди, або конуса, або зрізаного конуса, або циліндра 6 Польовий емітер електронів за будь-яким з пп 45, який відрізняється тим, що поверхня емітера має щонайменше два типи виступів Зоя 7 Польовий емітер електронів за будь-яким з пп 13, який відрізняється тим, що поверхня емітера має щонайменше одне лезо 8 Польовий емітер електронів за будь-яким з пп 46, який відрізняється тим, що поверхня емітера має щонайменше один виступ та має додатково лезо або леза 9 Спосіб виготовлення польового емітера електронів, що включає формування проміжного тіла та термічну обробку зазначеного тіла у середовищі вуглецевмісних газів, який відрізняється тим, що вказане проміжне тіло формується з величиною та формою, які відповідають необхідній величині та формі емітера, з алмазних частинок, що мають розмір менше 60 мкм, а вказану термообробку здійснюють у середовищі газоподібного вуглеводню або вуглеводнів, та тим, що вказане проміжне тіло сформоване на рельєфній підкладці, яка має щонайменше одне поглиблення у формі перевернутої піраміди або перевернутої зрізаної піраміди, або перевернутого конуса, або перевернутого зрізаного конуса, або циліндра 10 Спосіб за п 9, який відрізняється тим, що вказана підкладка виготовлена з МІДІ або кремнію 11 Спосіб за будь-яким з пп9-10, який відрізняється тим, що вказана рельєфна підкладка виконана пресуванням або анізотропним ХІМІЧНИМ травленням 12 Спосіб за п 9, який відрізняється тим, що леза або лезо виконані на поверхні емітера після вказаної термообробки 13 Спосіб виготовлення польового емітера електронів за п 12, який відрізняється тим, що на вказаній рельєфній поверхні емітера з виступом або виступами виконують додаткові лезо або леза 14 Спосіб за п 12 або 13, який відрізняється тим, що лезо або леза на рельєфній поверхні емітера виконують за допомогою іонного бомбардування 15 Спосіб за п 14, який відрізняється тим, що вказане іонне бомбардування здійснюють іонами азоту або аргону 16 Спосіб за п 9, який відрізняється тим, що вказану термообробку зупиняють раніше, ніж вміст графітоподібного вуглецю, що створюється термообробкою, перевищує 50% від ваги алмазу О о> 42119 Даний винахід відноситься до галузі електронних технологій, а конкретніше до обладнання для польової емісії електронів, виконаного з матеріалу, рівномірного за складом, що складається з алмазних частинок, з'єднаних графітоподібним вуглеводнем Даний винахід відноситься також до способу виготовлення обладнання для польової емісії електронів, що включає в себе формування проміжного тіла в середовищі газоподібного вуглеводню або вуглеводнів і, у випадку необхідності, створення рельєфних поверхонь емітера Матеріали з низьким порогом польової емісії можуть використовуватись в усіляких електронних обладнаннях, таких як ефективні катоди, наприклад для плоских дисплеїв комп'ютерів та телевізійних екранів Як показано у патенті США №5 709 577, ВІДОМІ емітери електронів часто виготовляються з металу (як наприклад Мо) або напівпровідника (як наприклад Si) З гострими виступами мікронного розміру Ці матеріали показали досить таки гарні емісійні властивості при стабільності та відтворюванні, необхідних для практичного застосування Однак необхідна управляюча напруга відносно висока через високу роботу виходу електронів напруги збільшує викривляючі нестабільності, пов'язані з іонним бомбардуванням та поверхневою дифузією на лезах емітера, та вимагає подачі потужності високої ЩІЛЬНОСТІ ВІД зовнішнього джерела для забезпечення необхідної ЩІЛЬНОСТІ струму емісії Одержання однорідних гострих виступів досить таки складне, трудомістке та недешеве, особливо на великих поверхнях Крім того, ці матеріали чутливі до іонного бомбардування, дії ХІМІЧНО активних речовин та температур, а це створює серйозну проблему Далі в цьому патенті обговорюється застосування алмазу як підхожого матеріалу для польових емітерів завдяки його низькій або негативній спорідненості до електрона та високим механічним і ХІМІЧНИМ властивостям Алмаз надає ІСТОТНІ переваги для польових емітерів, але є потреба в алмазних емітерах, здатних до емісії при ще більш низьких напругах Наприклад, 2 змін Плоскі дисплеі-табло звичайно потребують ЩІЛЬНОСТІ струму не менше 0 1 мА/мм2 В дисплеї можуть бути використані дешеві управляючі схеми CMOS, якщо такі ЩІЛЬНОСТІ можуть бути досягнені при прикладанні напруги менше 25 В/мкм для зазору між емітером та вентилем Високоякісний алмаз сам по собі не може стабільно емітувати електрони із-за своїх ізолюючих властивостей Тому алмаз звичайно лепрують для отримання напівпровідникових властивостей типу п, щоб використати переваги низької або негативної спорідненості алмазу до електрону та добитися низьковольтної емісії Однак процес лепрування типу п не відпрацьований з достатньою надійністю Напівпровідниковий алмаз типу р в даному випадку не підходить для низьковольтної емісії, оскільки енергетичні рівні, заповнені електронами, нижче вакуумного рівня в алмазі типу п Звичайно для того, щоб алмаз з напівпровідниковими властивостями типу р генерував струм емісії ЩІЛЬНІСТЮ 0 1 мА/мм2, необхідне поле більше 70 Вкм Обладнання польової емісії, які використовують алмазні польові емітери, описані, наприк лад, у патентах США №№ 5 129 850 та 5 138 237 і патенті Японії № 08264111 В Electron Lett, 27(1991) crop 1459 описані матеріали на основі алмазу, які мають низьковольтну емісію Відомий емітер виготовлений у вигляді полікристалічної алмазної плівки, синтезованої осадженням з газової фази В J de Physique IV, С5 (1996) crop 113 описаний матеріал на основі алмазу, що має високу електропровідність Для підвищення електричних властивостей алмазу на його поверхню наноситься тонкий металевий шар В Appl Phys Lett, 64 (1994), crop 2742 також описаний матеріал на основі алмазу Лепрування алмазу дозволяє підвищити його електропровідність В даний час графіто-алмазні матеріали для холодних катодів розроблені для дуже широких галузей застосування Такі матеріали можуть використовуватись для традиційних емісійних катодів, таких як емітери електронів високих енергій, випромінюючих електрони з кінетичною енергією порядку 1 кеВ без прискорення у вакуумі Електричне поле з середнім значенням 1051010 В/м, що діє на емісійний катодний матеріал, прискорює електрони всередині шару (патент США № 5 729 094) Контакти, що підсилюють інжекцію та створюються комбінацією матеріалів емітера (шаруватий алмаз та графгг) після певного термічного оброблення або звичайним сухим анізотропним травленням або технікою іонного бомбардування, описані у патенті США № 5 713 775 Патентна заявка WO 9718576 описує польові емітери з алмазного порошку, такі як польовий емітер електронів, який складається з алмазного порошку, отриманого ударним синтезом, а також катод польового емітера, який складається з алмазного порошку, отриманого ударним синтезом, з'єднаного з поверхнею підкладки, наприклад напресовуванням його на провідник або створенням тонкого металічного шару на підкладці Спосіб виготовлення емітерів електронів використанням наддрібних (5-10 000 нм) алмазних частинок, оброблених для підвищення їх емісійної здатності при слабких електричних полях, описаний у патенті США № 5 709 577 Зокрема, алмазні частинки, термічно оброблені водневою плазмою, дають можливість отримати ЩІЛЬНІСТЬ струму електронної емісії не менше 0 01 А/см2 при дуже низьких електричних полях порядку 0 5 - 1 5 В/мкм Емітери виготовляють таким чином алмазні частинки перемішуються з водним розчином, отримана таким чином суспензія наноситься як покриття на електропровідну підкладку, наприклад Si типу п або метал, а тоді підкладка з покриттям піддається дії водневої плазми, переважно при температурах вище 300°С, протягом ЗО хвилин або довше Описані способи дають емітери з низьким порогом емісії Способи їх виготовлення потребують досить складного устаткування і звичайно дозволяють отримати вироби малих розмірів Дуже важко забезпечити рівномірність властивостей вздовж поверхні Патент США № 5 602 439, найбільш близький аналог даного винаходу, описує емітер, який 42119 містить у собі алмаз та електропровідний вуглеводень, у більшості випадків графіт Емітер має графітоподібну підкладку, яка покрита алмазним або алмазоподібним вуглецевим шаром Емітер може бути також графітованим або вуглецевим з втіленим алмазом Спосіб виготовлення полягає втому, що графітоподібну підкладку отримують за допомогою оброблення вуглецевих волокон підвішеннями алмазних частинок ( розмір частинок 0 25 -1 0 мкм) в органічному розчиннику Тоді підкладку піддають сушінню Алмазну або алмазоподібну плівку наносять на підготовлену підкладку плазменим способом або ХІМІЧНИМ осадженням з вуглецевмісних газів Отриманий емітер має підкладку з високою електропровідністю та алмазний шар на її поверхні Такий емітер має гарні емісійні властивості Відомий матеріал для емітерів, що складається з графітоподібної підкладки, яка є провідником, та алмазного або алмазоподібного покриття, здатного до емісії, є градієнтним матеріалом Під час всіх процесів емісії має місце поступове руйнування емісійної поверхні Слабка підкладка та нерівномірний розподіл алмазних частинок в покритті призводять до змінення параметрів емітера ( товщина плівки, шорсткість плівки, товщина підкладки, електропровідність підкладки і т ш ) Це зумовлює коливання та зниження емісійних властивостей Спосіб виготовлення відомого емітера енергоємний та потребує досить складного устаткування Процес не гарантує рівномірного відкладання алмазних частинок на досить нерівну поверхню вуглецевих волокон Це призводить до нерівномірної товщини алмазного або алмазоподібного шару Ця нерівномірність обмежує площу поверхні емітерів Вказані недоліки не дають можливості виготовляти великі вироби рівномірного склаДУ Інший спосіб полягає втому, що, наприклад, графіт та алмаз змішують з яким-небудь придатним сполучним Після формування та затвердіння сполучного додаткові алмазні поверхні можуть бути створені шляхом травлення ВІДПОВІДНОЮ речовиною для виведення сполучного та частини графіту з ЗОВНІШНІХ алмазних поверхней Проте в документі немає інформації про техніку та режими цього способу виробництва Тому важко судити про реальність одержання таких матеріалів та їх емісійних властивостей ВІДОМІ емітери з рель'єфними поверхнями В J Appl Phys , v 47, 1976, crop 5248 описані польові емітери, виконані з кремнію, в тому числі емітери з лезами, отриманими шляхом травлення Недоліком цього методу виготовлення емітерів є необхідність в дорогому устаткуванні Дуже важко отримати великі катоди з рівномірними властивостями Вони не стабільні при високих електричних щільностях, а для того, щоб зумовити емісію, необхідні сильні поля Відоме рішення не дозволяє виготовляти емітери з заданим рель'єфом поверхні Виготовлення холодних катодів польової емісії з гострими емітерами описано у патенті JP 08264111 Процес включає в себе занурення підкладки з Si в розчин HF, причому підкладка має заглибини у формі перевернутої піраміди на бокових сторонах (III) фаз, огрубления поверхні підкладки ультразвуковою вібрацією в розчині ацетону, що містить мікрочастинки алмазу, анізотропне травлення підкладки, щоб зробити виїмки глибше та гостріше, парове осадження алмазу в заглибини підкладки з наступним вилученням Si підкладки Процес дає холодні катоди з гострими та компактними емітерами Недоліком способу згідно патенту є ускладнена техніка відкладання алмазу, яка звичайно обмежує розміри емітерів, що виготовляються, і дає низьку електропровідність алмазних шарів у порівнянні з електропровідністю графітоподібного вуглецю А графітоподібний вуглець обмежує струм емісії емітера Грунтуючись на вищеописаних катодних матеріалах, автори розробили нові матеріали для польових електронних емітерів, що складаються з алмазу - графітоподібного матеріалу, з рівномірним складом та без використання структур шаруватого типу, наприклад з покриттям на підкладках Задачею представленого винаходу є створення польового емітера, який поєднує в собі низький поріг емісії з високою електропровідністю, рівномірними властивостями поверхні і в той же час стабільними властивостями, здатними до самовідновлення Наступною задачею винаходу є створення процесу для виготовлення польового електронного емітера, простого в реалізації, який дозволяв би виготовляти великі за розміром вироби, що мають поверхню форми, що задається та регулюється, для отримання максимального збільшення емісії Задача винаходу досягається створенням польового електронного емітера, що складається з алмазу та алмазоподібного вуглецю, який відрізняється тим, що вказаний емітер у межах свого об'єму має рівномірний склад алмазних частинок, сполучених графітоподібним вуглецем В переважному виконанні вміст графітоподібного вуглецю в польовому емітері електронів менше 35% мас Розмір алмазних частинок менше 60 мкм, або в основному розмір алмазних частинок менше 20 нм, або їхні розміри перебувають у межах 0 1 - 60 мкм, або вони являють собою суміш частинок з розмірами менше 20 нм та з розмірами у інтервалі 0 1 - 60 мкм Окрім того, поверхня емітера має щонайменше один виступ, який по суті має форму піраміди, або зрізаної піраміди, або конуса, чи зрізаного конуса, або циліндра Поверхня емітера може мати щонайменше два типи виступів В альтернативному варіанті поверхня емітера має щонайменше один виступ Поверхня емітера, що наділена щонайменше одним виступом, може мати додаткове лезо або додаткові леза В іншому виконанні формується проміжне тіло (напівфабрикат), для того щоб мати нерель'єфну поверхню Винахід відноситься також до способу виготовлення польового емітера, що складається з формування проміжного тіла та термооброблення вказаного тіла у середовищі вуглецевмісних газів, який відрізняється тим, що вказане проміжне тіло формують з розмірами та формою, які саме відповідають необхідним розмірам та формі емітера, з алмазних частинок, а вказане термічне оброблен 42119 ня проводиться у середовищі газоподібного вуглеводню або вуглеводнів, і тим, що вказане проміжне тіло сформоване на (1) У переважному виконанні вказане проміжне тіло формують на підкладці, виготовленій з МІДІ або кремнію, (рель'єфній підкладці, має щонайменше одну заглибину, в принципі у вигляді перевернутої піраміди, або перевернутої зрізаної піраміди, або перевернутого конуса, або перевернутого зрізаного конуса, або цилшдра)-1 Вказана рель'єфна підкладка може бути виконана за допомогою пресування або анізотропним ХІМІЧНИМ травленням Лезо або леза можуть бути зроблені на поверхні емітера після зазначеного термічного оброблення Додатково лезо або леза можуть бути зроблені на зазначеній рель'єфній поверхні емітера з виступом або виступами, наприклад на поверхні виступу Щодо леза або лез, то вони можуть бути виконані на поверхні емітера шляхом іонного бомбардування Вказане іонне бомбардування може проводитись за допомогою ІОНІВ азоту, або аргону, або неону Термічне оброблення зупиняють раніше, ніж вміст графітоподібного вуглецю, що створюється термічним обробленням, перевищить 50% ваги алмазу В іншому варіанті проміжне тіло формується на рель'єфній підкладці або зовсім без підкладки В останньому випадку після термооброблення проміжного тіла готовий виріб може піддаватись додатковому обробленню потоком заряджених ІОНІВ з енергією 1-50 кеВ з метою утворення структури поверхні з гострими виступами Варіанти даного винаходу надалі будуть описані з посиланням на наступні ілюстрації Фіг 1 показує ЩІЛЬНІСТЬ емісійного струму в залежності від електричного поля при збільшенні (позначено суцільними квадратиками) та при зменшенні (позначено контурними квадратиками) електричного поля Фіг 2 показує схему отримання рель'єфної поверхні емітера з застосуванням підкладки з травленими заглибинами Фіг 3 показує польовий емітер з рель'єфом поверхні у вигляді рядів пірамід ( збільшення х 335) Фіг 4 показує струм емісії в залежності від електричного поля для матеріалів, що виготовлені у Прикладі З Фіг 5 показує поверхню польового емітера, яка оброблена потоком ІОНІВ азоту (збільшення х 5360) Фіг 6 показує струм емісії в залежності від електричного поля після оброблення потоком ІОНІВ азоту Фіг 7 показує поверхню польового емітера перед обробкою потоком ІОНІВ азоту ( збільшення х 5360) Суть даного винаходу полягає в тому, що алмазні частинки, будучи сполученими з матрицею з графітоподібного вуглецю, забезпечують досить таки низький поріг холодної емісії електронів Фізичний процес холодної емісії електронів визначається сильним локальним полем на ДІЛЯНЦІ, яка випромінює електрони (воно збільшує емісію) Широка варіація розмірів та форми польового емітера, починаючи від величин настільки ма лих, як розміри алмазних частинок, через розмір та форму виступів до значно більших величин, забезпечує збереження властивостей у заданому інтервалі величин Процес польової емісії електронів може супроводжуватись значним зміненням структури матеріалу на мікрорівні На відміну від відомих рішень, польовий емітер у ВІДПОВІДНОСТІ до даного винаходу має рівномірну структуру за цілим об'ємом Зазначена структура забезпечує стабільні властивості емітера у процесі експлуатації В процесі поступового руйнування емітуючої поверхні при роботі емітера нові алмазні частинки такого ж розміру та об'ємної концентрації з'являються на поверхні матеріалу, тобто має місце самовідновлення поверхні Матеріал та структура емітера ВІДПОВІДНО ДО даного винаходу визначають високу МІЦНІСТЬ ПОЛЬОВОГО емітера і таким чином дають можливість запобігти деформації поверхні емітера Така деформація типічна, наприклад, для поодиноких кристалів кремнію з загостреною поверхнею або шаруватих структур, що складаються, наприклад, з емітерного матеріалу у вигляді покриття на підкладках На відміну від відомих емітерів, емітер ВІДПОВІДНО до нашого винаходу виготовлений з композиту «алмаз - графітоподібний вуглець», та його основні переваги полягають утому, що надається можливість довільно розташовувати виступи з певною ЩІЛЬНІСТЮ на одиницю поверхні Присутність матриці з графітоподібного вуглецю значно покращує процес емісії Це пов'язано з високою електропровідністю вуглецевої матриці, яка не тільки з'єднує алмазні частинки, утворюючи когерентний композит, але й також забезпечує рівномірне перенесення електронів в емісійній зоні, тобто в кожній алмазній частинці на поверхні матеріалу Слід ВІДМГГИТИ, ЩО висока об'ємна концентрація алмазних частинок в матеріалі визначають дуже високу об'ємну концентрацію емітуючих ядер на поверхні Кожне ядро подане окремою алмазною частинкою, ізольованою від інших частинок та все ж зв'язаної з ними електропровідним контактом, тобто матрицею з графітоподібного вуглецю Простота способу виготовлення дозволяє створювати великі за розміром вироби з легко керованим виготовленням виступів мікровеличини для досягнення максимального збільшення електронного поля Виготовлений емітер має низький поріг польової емісії електронів Змінення вмісту алмазу та графітоподібного вуглецю у матеріалі в заявленому діапазоні, так само як і змінення форми поверхні, дозволяє в широких межах керувати властивостями емітера Ця можливість керувати властивостями дуже важлива та необхідна для оптимізацм характеристик, необхідних для всіляких специфічних застосувань А це вважається причиною того, чому польовий емітер та спосіб виготовлення польового емітера ВІДПОВІДНО ДО даного винаходу може мати широку галузь застосувань та використовуватись в різноманітних устаткуваннях різного призначення, коли наперед задані властивості емітера 42119 Наступне вдосконалення польового емітера, без зміни його сутності та основних властивостей, може бути досягнуто за допомогою обробки поверхні, наприклад, у середовищі мікрохвильової водневої плазми Це звичайно забезпечує поверхневе очищення алмазних частинок в поверхневому шарі від небажаних домішок Інше вдосконалення полягає у використанні лепрованих алмазних порошків, де алмаз лепрований (на поверхні або за обсягом) лепруючими атомами (наприклад, В, Р, N, АІ та іншими атомами металів та неметалів), що змінює електричні та емісійні характеристики і властивості матеріалу Процес виготовлення польового емітера електронів включає в себе наступні етапи • формування проміжного тіла з алмазних частинок, що мають форму та розміри, які відповідають заданим формі та розмірам польового емітера, • термічне оброблення проміжного тіла у середовищі газоподібного вуглеводню або суміші вуглеводнів при температурі, що перевищує температуру розкладу цього вуглеводню або вуглеводнів Можуть використовуватись такі вуглеводні ацетилен, етан, пропан, пентан, гексан, бензол та їх ПОХІДНІ, і природний газ Емітер ВІДПОВІДНО до даного винаходу може виготовлятись формуванням проміжного тіла з алмазних частинок з розмірами менше 60 мкм, або у більшості випадків 20 нм, або у межах від 0 1 мкм до 60 мкм, або з суміші алмазних частинок з розмірами менше 20 нм та розмірами, що знаходяться у межах від 0 1 мкм до 60 мкм Проміжне тіло заданої форми та розміру формується з алмазних частинок відомими способами Можливо використати тимчасові сполучні, наприклад, етиловий спирт, фенольну смолу і т ш Можливо також проводити формування без використання сполучних, пресуванням та іншими способами При використанні алмазних частинок більших, як 60 мкм важко забезпечити необхідні рівномірні емісійні властивості через грубі структури матеріалу Алмазні частинки з розмірами від 20 нм до 0 1 мкм програють іншим, оскільки для них немає гарних способів сортування Сформоване проміжне тіло розміщують у середовищі газоподібного вуглеводню або вуглеводнів та піддають термічному обробленню при температурі, яка перевищує температуру розкладання даного вуглеводню або вуглеводнів Ці етапи можуть виконуватись згідно з описом PCT/SE 96/01216 За таких умов у порах проміжного тіла відбувається гетерогенна хімічна реакція, в результаті якої на поверхні алмазних частинок утворюється вуглецевий шар Графітоподібний вуглець, який утворився, з'єднує алмазні частинки та створює когерентний композит, в якому графітоподібний вуглець служить за матрицю 3 опису процесу очевидно, що цей процес забезпечує рівномірний розподіл алмазних частинок на поверхні кінцевого виробу, а також рівномірний розподіл по ньому електропровідної матриці Проміжне тіло обробляють до тих пір, поки вміст графітоподібного вуглецю не збільшиться менше ніж на 50% від ваги алмазу Вміст графітоподібного вуглецю становить менше 35% мас Виготовлення польових емітерів зі вмістом графіто подібного вуглецю більше 35% мас технічно важко Електропровідна матриця забезпечує рівні потенціали на поверхнях розділу алмаз-матриця для всіх алмазних частинок, включаючи ті з них, які знаходяться на поверхні та випромінюють електрони (тобто емітують електрони) Для того, щоб виготовити емітер необхідної величини та форми з рель'єфною поверхнею, зроблений зі вказаного матеріалу, рівномірного за складом, та, що складається з алмазних частинок, зв'язаних вказаним графітоподібним вуглецем, можна використовувати рель'єфну підкладку Зазначена підкладка звичайно має щонайменше одну заглибину заданої величини, форми та розташування Ця щонайменше одна заглибина у рель'єфній підкладці, яка відповідає виступу за розміром, формою та розташуванням, може в принципі мати форму перевернутої піраміди, перевернутої зрізаної піраміди, перевернутого конуса, перевернутого зрізаного конуса або перевернутого циліндра Підкладка може бути виконана з МІДІ, кремнію та інших матеріалів, стійких до середовища вуглеводню або вуглеводнів Потрібна форма підкладки може бути виконана пресуванням заглибин заданої форми, величини та розташування, анізотропним ХІМІЧНИМ травленням, обробленням пучком ІОНІВ, прогресивними методами лггографм та за допомогою іншого сучасного устаткування Хімічне або електрохімічне травлення або ІНШІ доступні способи можуть бути застосовані для вилучення гладенької або рель'єфної підкладки Вилучення підкладки може проводитись до або після термічного оброблення проміжного тіла у середовищі вуглеводнів Хімічне або електрохімічне травлення або ІНШІ доступні способи застосовуються для вилучення рель'єфної підкладки після утворення на ній композиту алмаз - графітоподібний вуглець В результаті отримується польовий емітер з рель'єфною поверхнею Рель'єф може являти собою, наприклад, ряди пірамід Використовуючи потік ІОНІВ азоту, неону та інших, на поверхні можна отримати леза Оброблення потоком ІОНІВ проводиться до тих пір, поки на поверхні підкладки польового емітера не сформуються леза Для того, щоб отримати структуру поверхні, яка має складний рель'єф, що включає виступи та леза, рель'єфний композит з алмазу та графітоподібного вуглецю, що має виступи, можна додатково оброблювати потоком ІОНІВ (ІОНИ азоту, аргону і т ш ) В даному випадку бажано, щоб розмір виступів був близько 10 - 100 мкм, а леза мали розмір близько 1-10 мкм Енергія потоку - 1 -50 кеВ Оброблення потоком ІОНІВ - відомий спосіб, описаний, наприклад, у патенті US 5713775 Наступні приклади характеризують суть даного винаходу Приклад 1. Для виготовлення польового емітера, який має форму таблетки діаметром 20 мм та товщиною 1 4 мм був використаний порошок синтетичного алмазу з розміром частинок 0 1-1 мкм Порошок був змішаний з тимчасовим сполучним - 25% спир 42119 товим розчином фенолової смоли КІЛЬКІСТЬ вказаного тимчасового сполучного становила 4% від ваги алмазу Суміш піддавалась формуванню у прес-формі Таблетка була покладена на нижній пуансон, який має форму гладенької поверхні Сформоване проміжне тіло піддавалось термообробці при 160°С протягом 3 годин для затвердіння тимчасового сполучного Після термообробки проміжне тіло було розміщено у кварцовий реактор для термообробки у середовищі природного газу при 800°С до отримання вагового вмісту графітоподібного вуглецю близько 25% від ваги алмазного порошку у проміжному ТІЛІ Процес утворення графітоподібного вуглецю за повним обсягом проміжного тіла дає матеріал емітера (алмаз + графітоподібний вуглець), рівномірний за складом Таким чином, польовий емітер електронів, що має плоску поверхню, складається з композиційного матеріалу, що включає в себе алмазні частинки розміром 0 1 - 1 0 мкм та графітоподібний вуглець Вміст графітоподібного вуглецю - 20% мас На фіг 1 показана ЩІЛЬНІСТЬ струму емісії у функції електричного поля при збільшенні (залиті квадратики) та при зменшенні (контурні квадратики) електричного поля Крива I-V характеризується низьким порогом емісії та високою чутливістю до напруги струм зростає дуже швидко при зміненні електричного поля від 10 до 14 В/мкм Крива I-V характерна також тим, що на ній практично відсутній пстерезіс Те, що змінення струму знаходиться під ефективним контролем при збільшенні та зменшенні прикладеного електричного поля, є дуже важливою характеристикою польового емітера електронів Урізання на фіг 1 показує залежність ЩІЛЬНОСТІ струму емісії від електричного поля, побудовану в координатах Фаулера - Нордгейма Крива I-V має лінійну ділянку, що відповідає умовам ефективної роботи виходу при ф = 0 2 еВ Ця величина показує, що виготовлений матеріал, рівномірний за складом, добре функціонує як холодний катод для різних застосувань Величина порога емісії показана у таблиці Приклад 2 Виріб у вигляді таблетки діаметром 50 мм та товщиною 2 мм отриманий з порошку синтетичного алмазу з розміром частинок менше 20 нм Проміжне тіло було отримане за допомогою формування у прес-формі без тимчасового сполучного та з гладенькими пуансонами Сформоване проміжне тіло, яке має плоску поверхню, було термічно оброблено у середовищі природного газу при 730°С до збільшення вагового вмісту графітоподібного вуглецю на 25% ваги алмазного порошку у проміжному ТІЛІ Процес утворення графітоподібного вуглецю за повним обсягом проміжного тіла забезпечує рівномірність складу матеріалу емітера (алмаз + графітоподібний вуглець) Таким чином, польовий емітер електронів, що має плоску поверхню та виконаний з композиційного матеріалу, включає в себе алмазні частинки розміром менше 20 нм та графітоподібний вуглець Вміст графітоподібного вуглецю становить 20% мас Питомий електричний опір емітера - 8000м см Ефективна емісія електронів з матеріалу, рівномірного за складом, була показана при відносно низькому електричному полі дослідженнями та вимірами на виготовленому польовому емітері Величина порога емісії показана у таблиці Приклад З Для отримання виробу у вигляді паралелепіпеда був використаний порошок синтетичного алмазу з розміром частинок 0 1-1 мкм Для формування поверхні готового виробу була використана кремнієва підкладка Зазначена підкладка мала заглибини у вигляді пірамід з площею основи 50 х 50 мкм та висотою 35 мкм, виконані методом мокрого селективного травлення Вказаний порошок змішувався з тимчасовим сполучним - 25% спиртовим розчином фенолової смоли КІЛЬКІСТЬ вказаного тимчасового сполучного становила 4% від ваги алмазу Суміш наносили на поверхню підкладки способом пресування у прес-формі Підкладку розміщували на нижній пуансон таким чином, щоб заглибини підкладки були повернуті до суміші Проміжне тіло на підкладці піддавалось термічному обробленню при 160°С протягом 3 годин для затвердіння тимчасового сполучного Після цього термооброблення проміжне тіло на підкладці було розміщено у кварцовий реактор для термооброблення у середовищі природного газу при 850°С до отримання вагового вмісту графітоподібного вуглецю близько 15% від ваги алмазного порошку у проміжному ТІЛІ Після термооброблення підкладку вилучали за допомогою ХІМІЧНОГО травлення у середовищі азотної та плавікової кислот В результаті форма поверхні підкладки залишилась на поверхні кінцевого продукту Процес відкладання графітоподібного вуглецю забезпечує одержання матеріалу польового емітера, однорідного за складом (алмаз + графітоподібний вуглець) На фіг 2 показана схема формування рель'єфної поверхні емітера з застосуванням підкладки з травленими заглибинами, де 1 - підкладка з травленими заглибинами, 2 - суміш алмазних частинок з тимчасовим сполучним, 3 - проміжне тіло, 4 -польовий емітер з рель'єфною поверхнею Польовий емітер електронів, виготовлений з заданою формою поверхні, виконаний з композиційного матеріалу, що містить алмазні частинки розміром 0 1-1 мкм та графітоподібний вуглець Вміст графітоподібного вуглецю - 13% мас На фіг З показана поверхня виготовленого польового емітера Кожна піраміда має площу основи 50 х 50 мкм та висоту 35 мкм На фіг 4 показана залежність струму емісії від електричного поля Крива IV характеризується дуже низьким порогом емісії та високою чутливістю до напруги і практично повною відсутністю пстерезіса Величина порога емісії показана у таблиці Приклад 4. Для отримання емітера у вигляді диска діаметром 20 мм та товщиною 1 4 мм був використаний порошок синтетичного алмазу з розміром частинок 3 - 5 мкм Порошок змішувався з тимчасовим сполучним - 25% спиртовим розчином фенолової смоли КІЛЬКІСТЬ вказаного тимчасового сполучного становила 4% від ваги алмазу Отримане проміжне тіло піддавалось термічному обробленню при 160°С протягом 3 годин для затвердіння тимчасового сполучного Після цього термооброблення проміжне тіло було розміщено у кварцовий реактор для термооброблення у середовищі природного газу при 850°С до тих пір, 42119 поки вагомий вміст графітоподібного вуглецю не підвищився до 11% від ваги алмазного порошку у проміжному ТІЛІ Тоді емітер був оброблений потоком заряджених ІОНІВ азоту (N+) за таких умов струм = 1 мА, енергія = 15 5 кеВ, діаметр пучка = 6 мм, тривалість обробки = 4 години, доза обробки = З х 10 20 с м 2 Процес забезпечує одержання матеріалу польового емітера, однорідного за складом (алмаз + графітоподібний вуглець) Польовий емітер електронів, виконаний з композиційного матеріалу, що містить алмазні частинки розміром 3 -5 мкм та графітоподібний вуглець Вміст графітоподібного вуглецю становить 10% мас Емітер має на поверхні виступи, одержані обробленням пучка ІОНІВ На фіг 5 показана структура (поверхні), яка має велику КІЛЬКІСТЬ виступів На фіг 6 показана залежність струму емісії від електричного поля Крива I-V характеризується низьким порогом емісії та високою чутливістю до напруги і практично повною відсутністю пстерезіса Величина порога емісії показана у таблиці Для порівняння на фіг 7 показана поверхня емітера перед іонним бомбардуванням Емітери ВІДПОВІДНО до прикладів 1 - 4 були досліджені на емісійні властивості Умови вольфрамовий анод був розміщений на відстані 20 - 100 мкм від поверхні для зняття характеристик електронної емісії в електричних полях з напругою до 200 В/мкм при зміненні ЩІЛЬНОСТІ струму емісії від 10 нА/см2 до 1 А/см2 у вакуумі 1 3 х 10-3 Ра Результати досліджень показані у таблиці Приклад № Щільність струму, мкА/см^ Поріг емісії, В/мкм 1 10 10 2 10 25 3 10 3 4 (фіг 5) 10 6 4 (фіг 7) 10 18 У всіх прикладах емісія характеризується наступним - відсутністю лавиноподібних стрибків струму емісії на висхідних гілках характеристик струм напруга, тобто при збільшенні та зменшенні напруги (емісія, що плавно регулюється), - малим пстерезісом (практично повною відсутністю пстерезіса) між висхідною та спадною гілками характеристик струм - напруга, - відсутністю дрейфу, тобто змінення під час витримки, характеристик струм -напруга при многократному цикліруванні з різними щільностями струму у межах від 10 мкмА/см2 до 1 А/см2, - стабільністю струму емісії у фіксованому полі (дослідження протягом 2 годин при щільностях струму до 1 А/см2), після такої витримки харак о 5 10 теристики струм - напруга залишались незмінними, - високою просторовою емісією, змінення поля порога емісії па поверхні були менше 20%, - застосування рель'єфної поверхні дозволяє знизити поріг емісії до 3 мкм Таким чином, представлений винахід забезпечує, у порівнянні з відомими рішеннями, спосіб виготовлення матеріалу, який, у поєднанні з низьким порогом емісії, має такі переваги - стабільність та самовідновлення емісійних властивостей, -рівномірність емісійних властивостей на поверхні емітера, - досить високий рівень електропровідності, необхідний для емітерів, дозволяє виготовляти плоскі емітери з великою поверхнею 42119 г А Фіг. 2 Фіг. З 42119 10-11 2. „_3 4 Ьпектричне поле Фіг. 4 Фіг. 5 42119 с 0 10 20 З О 40 ФІГ. 6 Фіг. 7 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03 10 50

ДивитисяДодаткова інформація

Назва патенту англійськоюField electron emitter and its production method

Автори англійськоюHordeiev Serhey Konstantinovich, Ralchenko Viktor Hrihorievich, Zhukov Serhey Hermanovich, Karabutov Aleksandr Vladimirovich, Belobrov Piotr Ivanovich, Nehodaiev Mikhail Aleksandrovich

Назва патенту російськоюПолевой эмиттер электронов и способ его изготовления

Автори російськоюГордеев Сергей Константинович, Ральченко Виктор Григорьевич, Жуков Сергей Германович, Карабутов Александр Владимирович, Белобров Пётр Иванович, Негодаев Михаил Александрович

МПК / Мітки

Мітки: електронів, виготовлення, польовий, емітер, спосіб

Код посилання

<a href="https://ua.patents.su/10-42119-polovijj-emiter-elektroniv-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Польовий емітер електронів і спосіб його виготовлення</a>

Попередній патент: Продувний клапан

Наступний патент: Сталь для поршневих кілець

Випадковий патент: Спосіб відвалоутворення