Пристрій для охолодження прокату

Номер патенту: 6820

Опубліковано: 29.12.1994

Автори: Шевченко Олександр Іванович, Чабань Григорій Максимович, Бардусов Віктор Миколайович, Левченко Микола Пилипович, Нестеров Дмитро Кузьмич, Ремпель Олександр Геннадійович, Сапожков Валерій Євгенович, Сахно Валерій Олександрович, Чернов Євген Іванович, Тихонюк Леонід Сергійович, Педер Тетяна Михайлівна

Формула / Реферат

(57) 1. Устройство для охлаждения проката, содержащее камеру охладителя, камеру сжатого воздуха, конический диффузор, соединенный соответствующими каналами с указанными камерами, отличающееся тем, что канал подвода сжатого воздуха выполнен в виде стакана, закрепленного одним концом в камере сжатого воздуха, а другим концом в коническом диффузоре, устройство снабжено спиралевидной направляющей сжатого воздуха, установленной с зазором внутри стакана, а канал подвода жидкости размещен внутри спиралевидной направляющей, на конце которой смонтирован распылитель жидкости с кольцевыми щелевидными каналами, расположенными с наклоном относительно оси канала подвода сжатого воздуха, при этом распылитель жидкости и конический диффузор установлены с возможностью автономного регулируемого осевого перемещения относительно стакана.

2. Устройство по п.1, отличающееся тем, что спиралевидная направляющая выполнена с переменным шагом спирали, уменьшающимся по направлению к распылителю жидкости.

3. Устройство поп.1,отличающееся тем, что выходная часть конического диффузора выполнена из двух сопряженных между собой цилиндрической и расширяющейся конической частей.

Текст

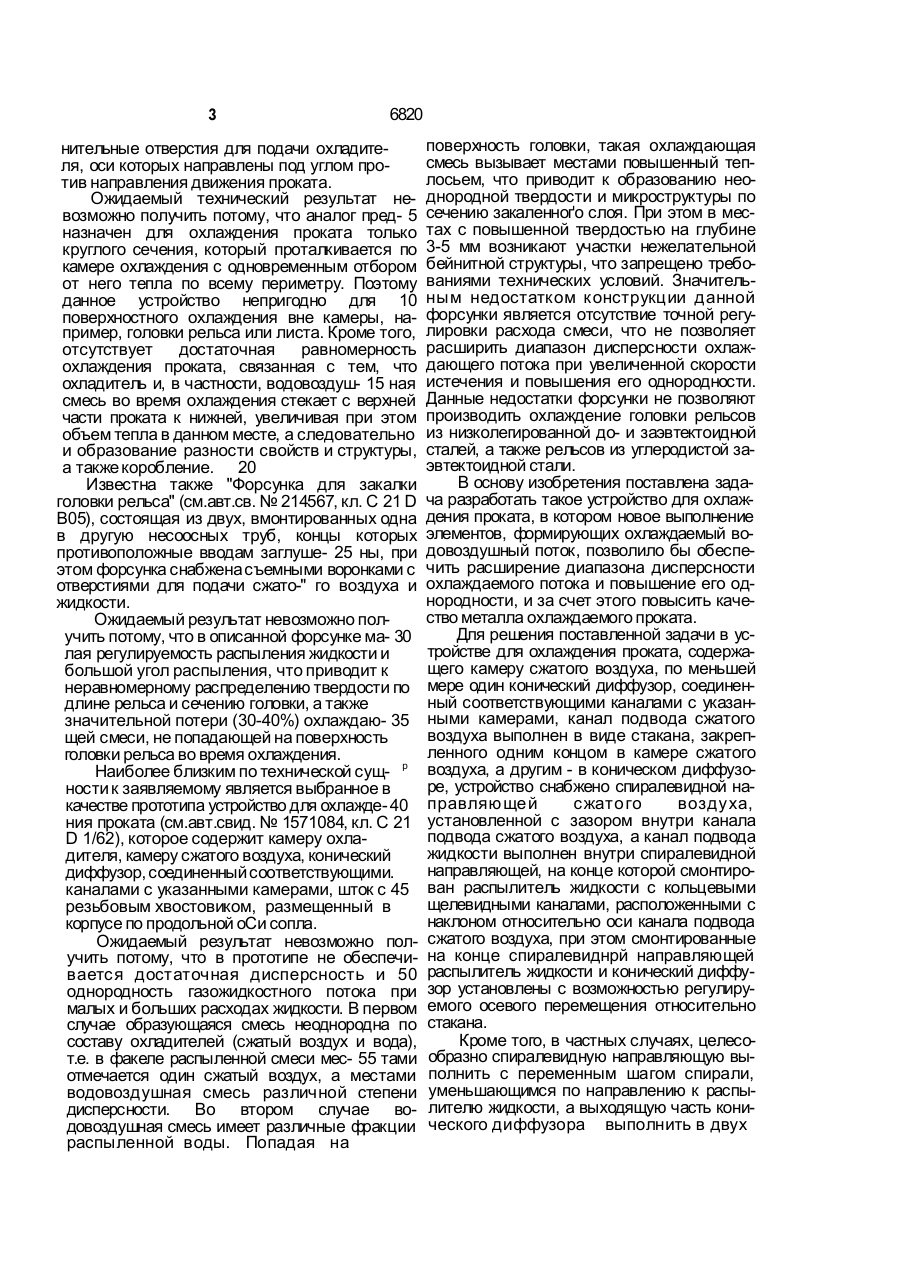

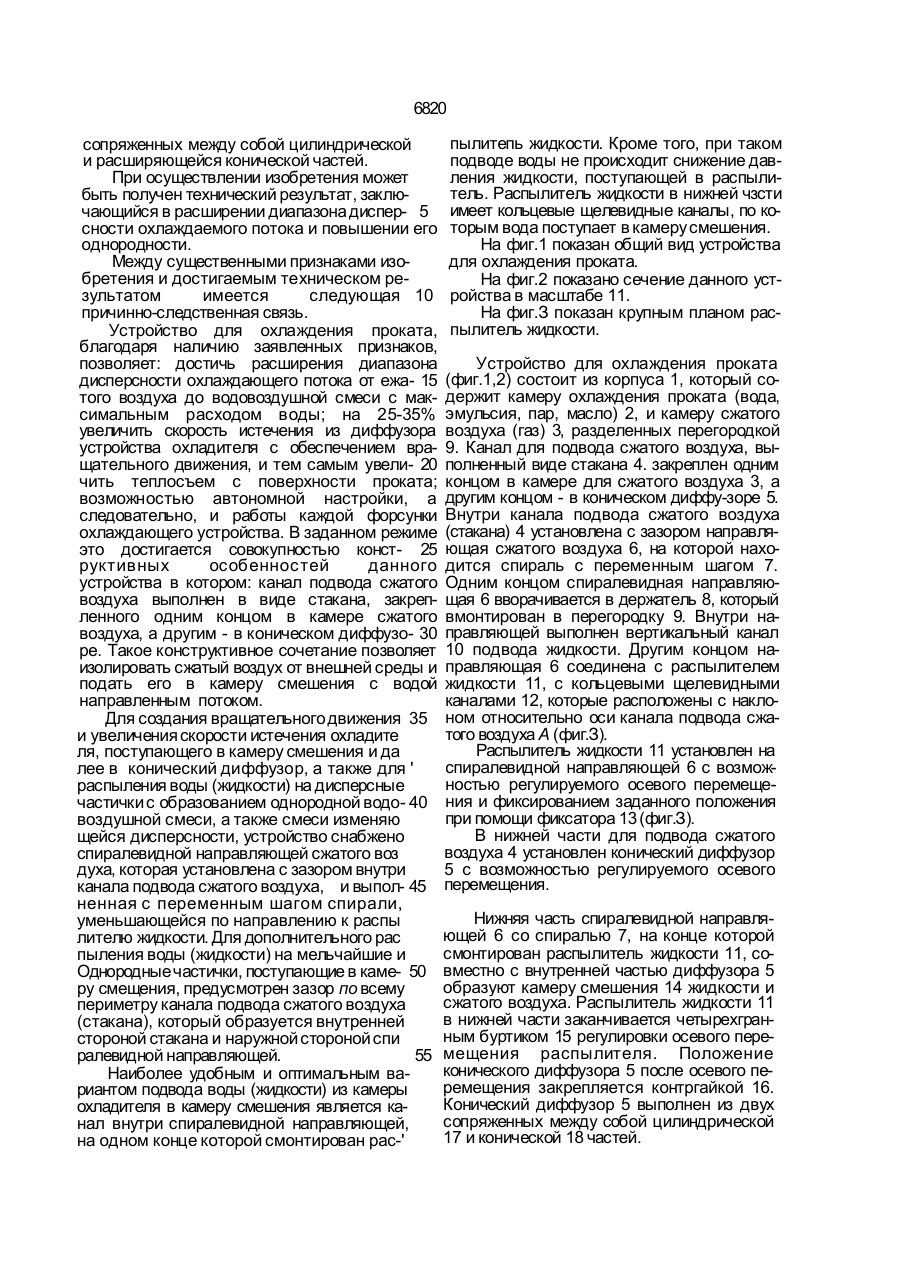

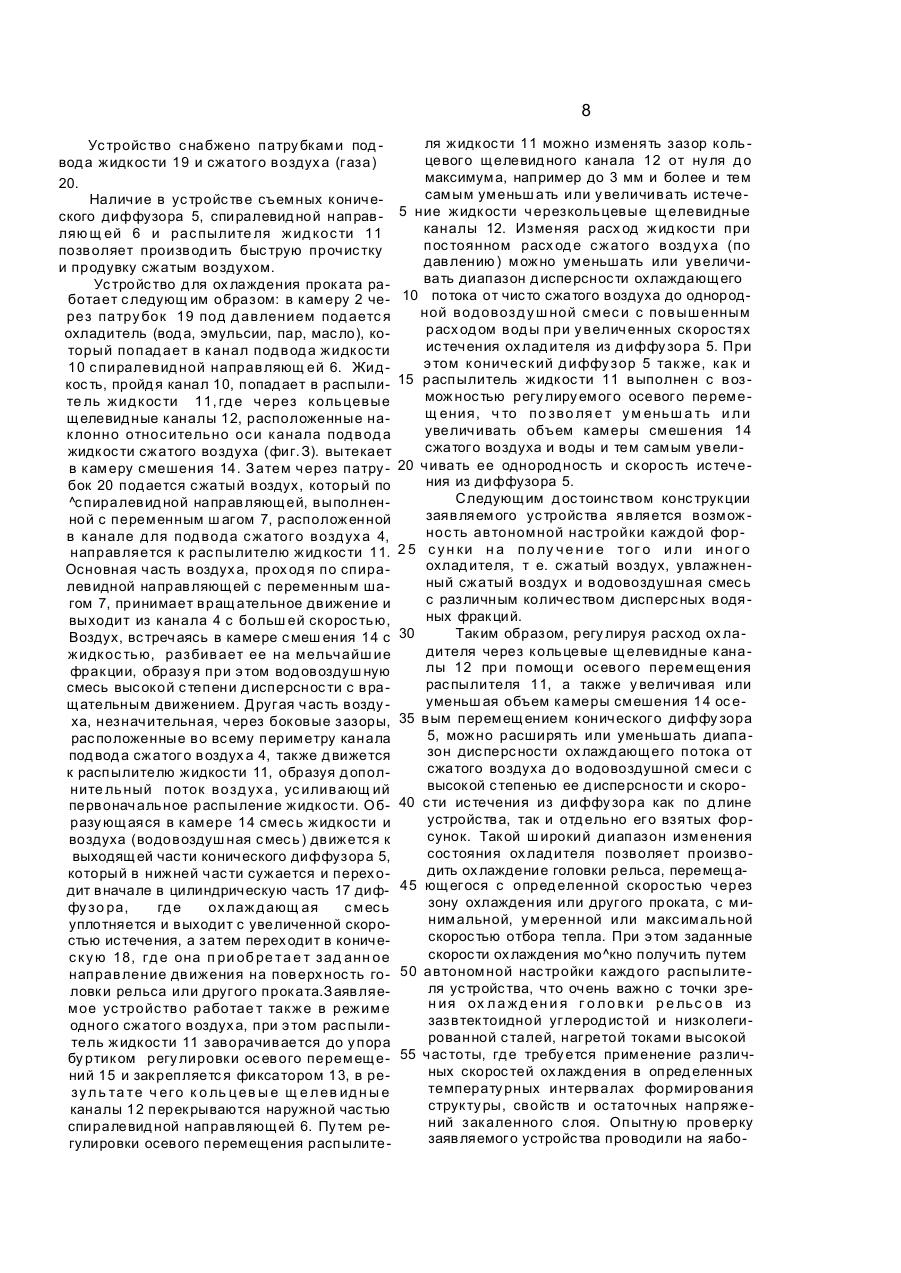

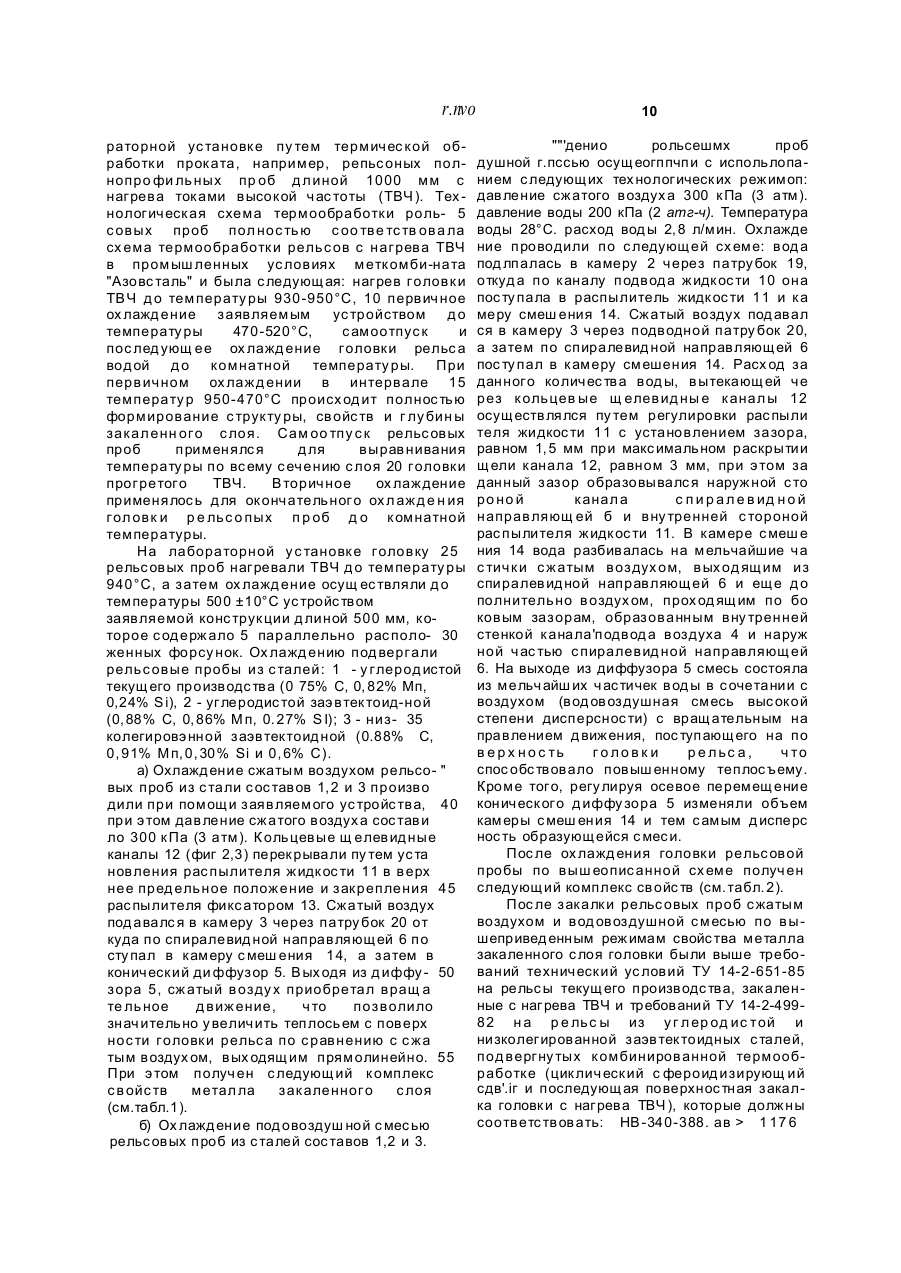

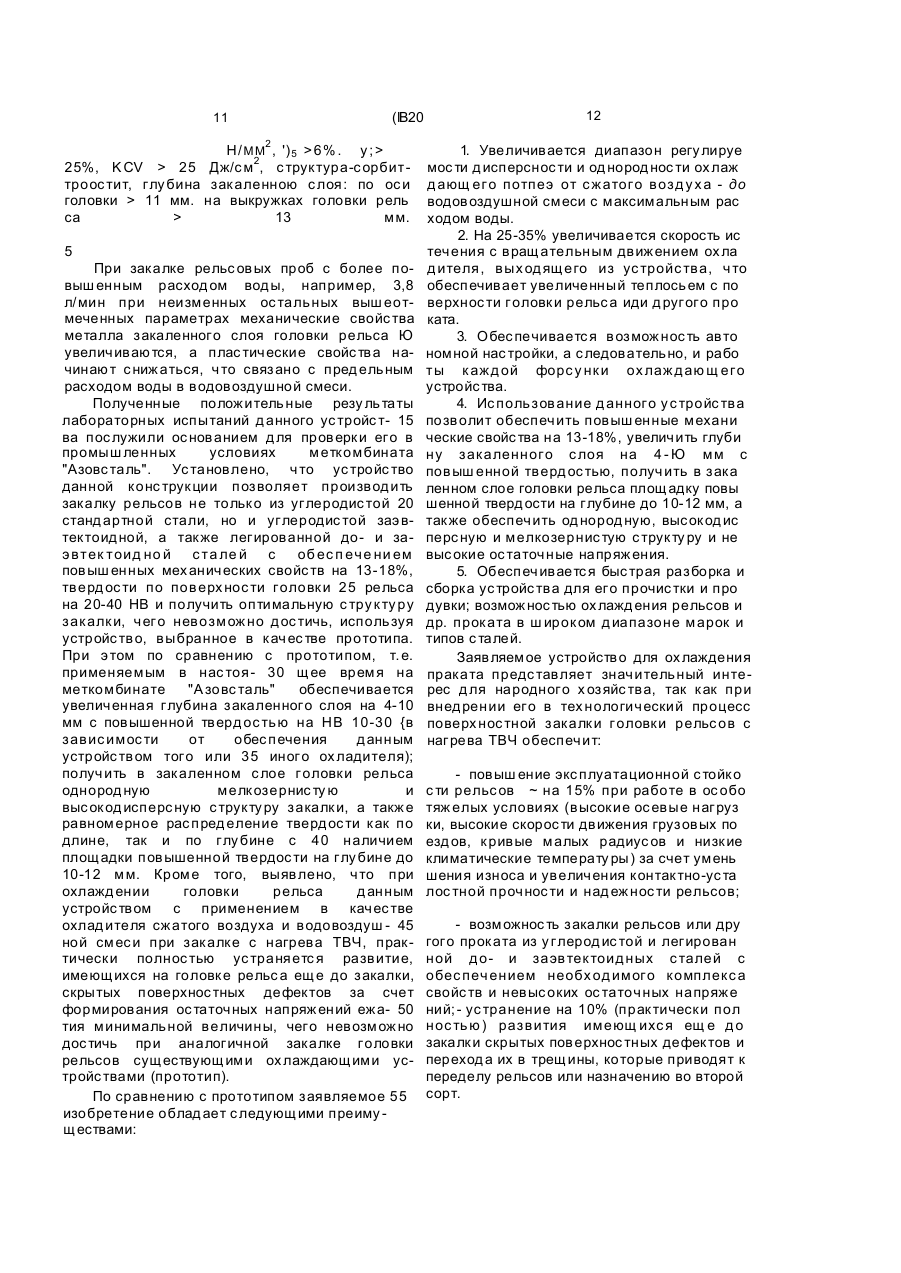

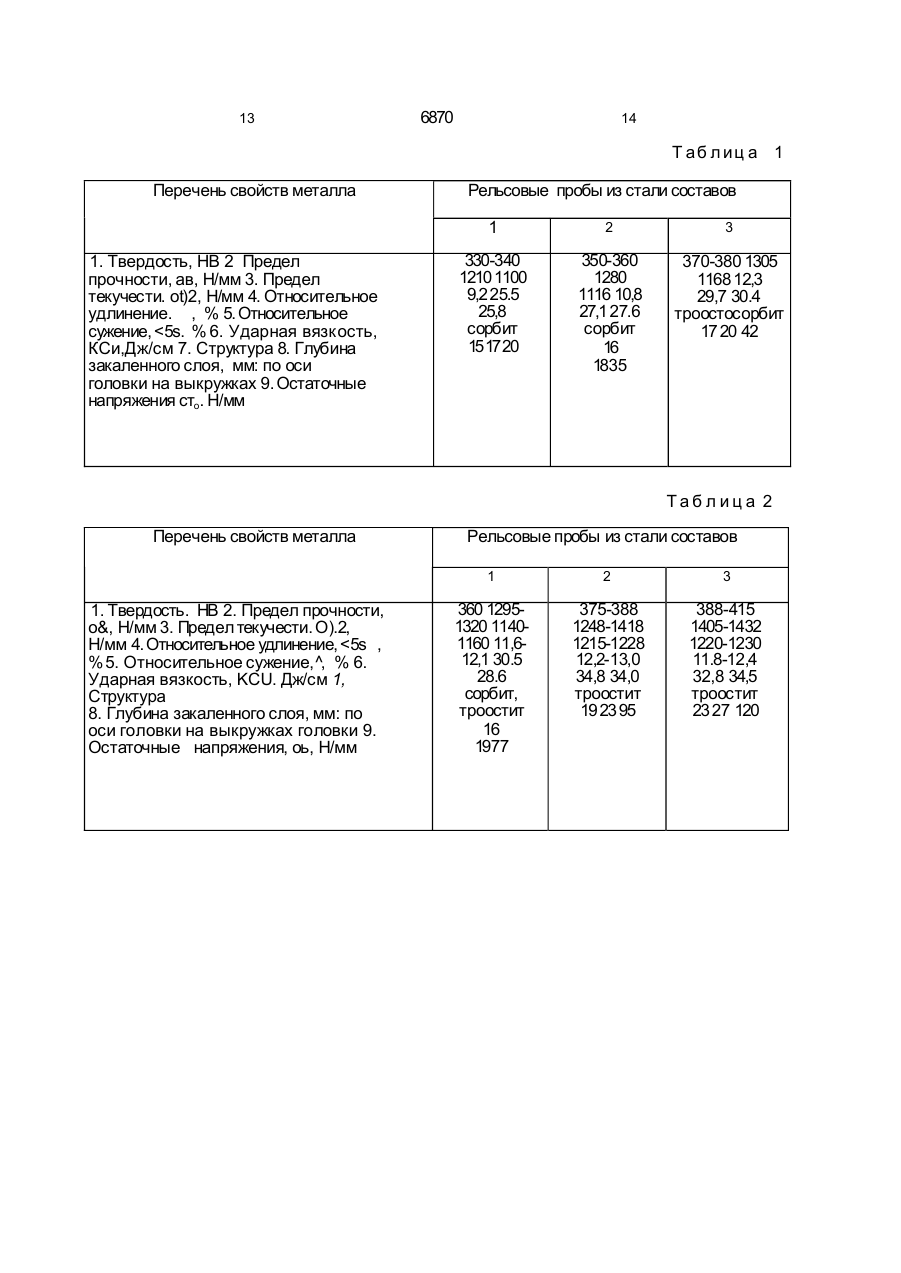

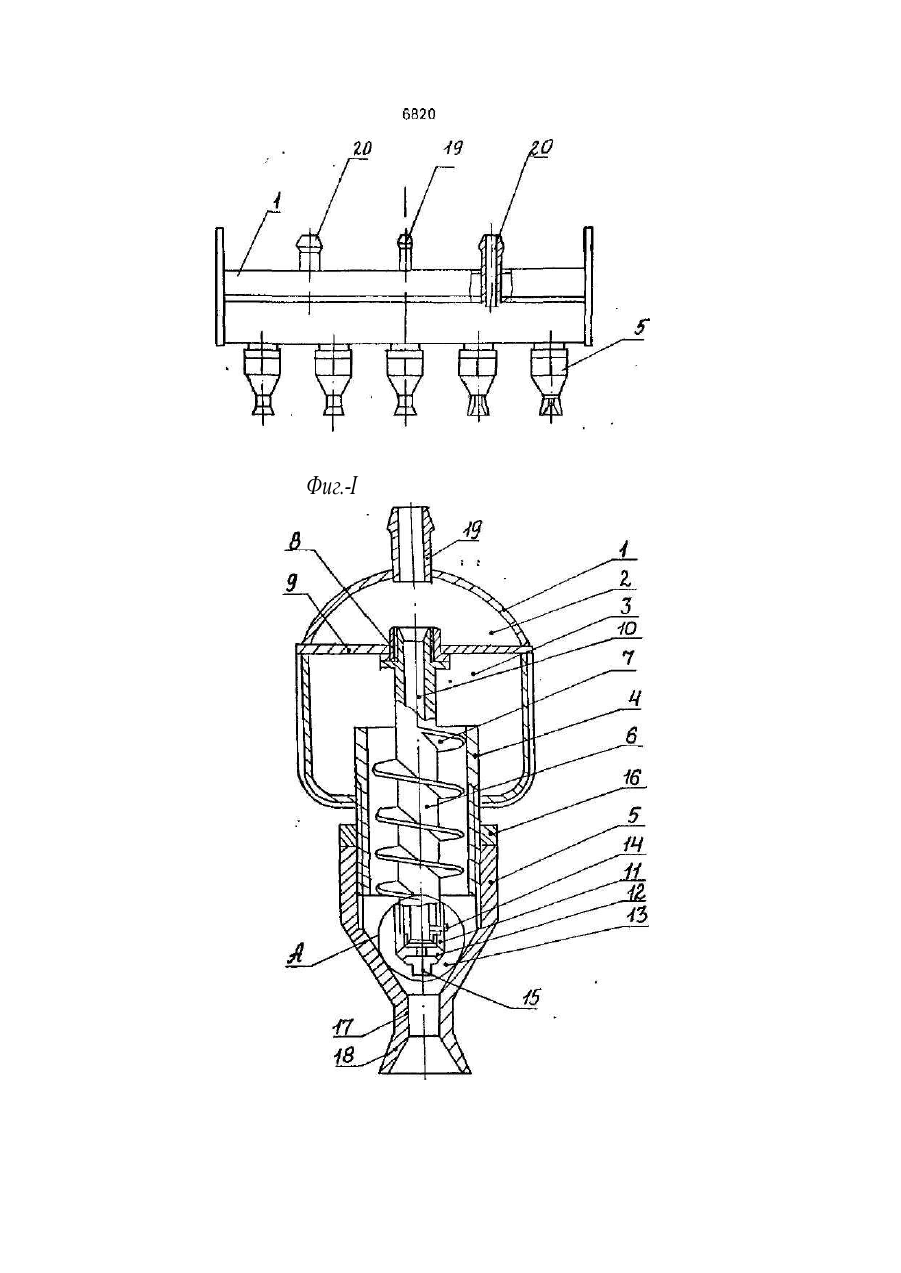

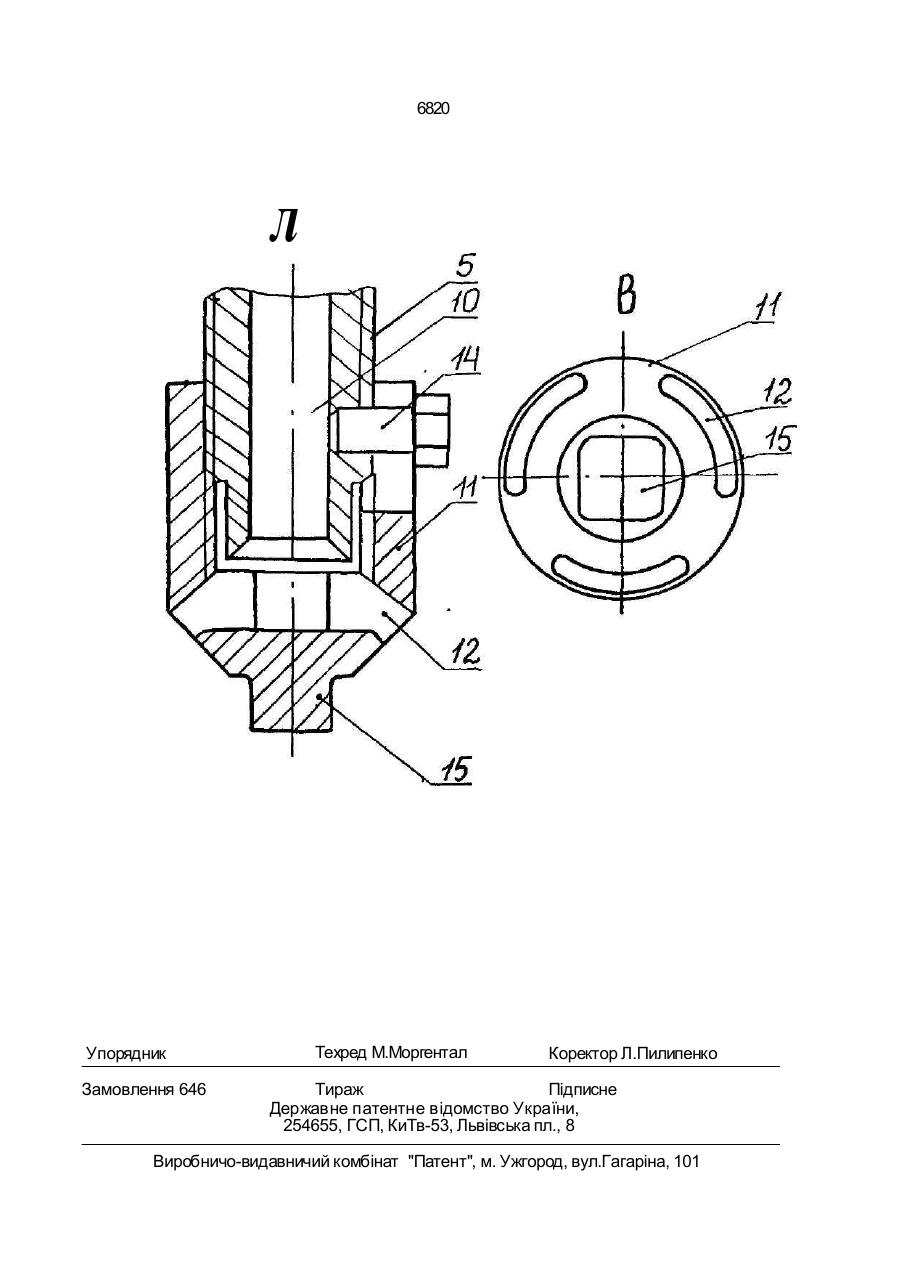

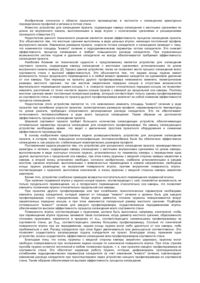

1. Ус тройс тво д ля ох лажд ения проката, с од ержащ ее камеру ох лад ителя, камеру сжатого воздух а, коническ ий д иффузор, со ед иненный с оответс твующ ими каналами с указанными камерами, о т л и ч а ю щ е е с я тем, что канал под вод а сжатого воздух а выполнен в вид е с такана, закрепленного од ним концом в камере сжатого возд уха, а другим концом в коническом д иффу зоре, устройс тво с набжено спиралевид ной направляющей сжатого воздух а, ус тановленной с зазором вну три с такана, а канал подвод а жидкос ти размещен вну три спиралевид ной направляющей, на конце которой смонтирован распылитель жид кос ти с кольцевыми щелевидными каналами, располож енными с нак лоном относ ительно оси канала подвода сжатого воздуха, при э том распылитель жидкости и конический д иффузор ус тановлены с возможнос тью автономного регу лируемого ос евого перемещения относ ительно с такана. 2. Устройс тво по п.1, о т л и ч а ю щ е е с я тем, что спиралевид ная направляющая выполнена с переменным ш агом с пирали, уменьшающимся по направлению к распы лителю жидкос ти. 3. Ус тройс тво п о п . 1 , о т л и ч а ю щ е е с я тем, ч то вых од ная ч ас ть к онич еск ог о диффузора выполнена из двух сопряженных между с обог цилинд рической и расш иряю щейся конической час тей. С > о * ю о о Изобретение относ ится к металлургической промыш леннос ти и может быть исполь зовано на металлу ргических комбинатах , производящ их профили проката, и в час тности, железнодорожные рельс ы, подвергаемые поверх нос тному ох лаждению, а также может быть ис пользовано д ля ох лажд ения лис тов и полос д ля охлаждения другого профиля. Извес тно "Ус тройс тво д ля термообработк и проката" (см.авт св. №279674, кл. С 21 D 1/02), которое с набжено с оплом д ля под ачи сжатого воздух а, выполненное в вид е кольцевой щели, совмещенной с каналами, причем на входе и выходе из секции установ лены вту лки с набором подвижных шариков, установленных в кольцевой проточке. Кроме того, на входе в форсунку выполнены допол з 6820 нительные отверстия для подачи охладителя, оси которых направлены под углом против направления движения проката. Ожидаемый технический результат невозможно получить потому, что аналог пред- 5 назначен для охлаждения проката только круглого сечения, который проталкивается по камере охлаждения с одновременным отбором от него тепла по всему периметру. Поэтому данное устройство непригодно для 10 поверхностного охлаждения вне камеры, например, головки рельса или листа. Кроме того, отсутствует достаточная равномерность охлаждения проката, связанная с тем, что охладитель и, в частности, водовоздуш- 15 ная смесь во время охлаждения стекает с верхней части проката к нижней, увеличивая при этом объем тепла в данном месте, а следовательно и образование разности свойств и структуры, а также коробление. 20 Известна также "Форсунка для закалки головки рельса" (см.авт.св. № 214567, кл. С 21 D B05), состоящая из двух, вмонтированных одна в другую несоосных труб, концы которых противоположные вводам заглуше- 25 ны, при этом форсунка снабжена съемными воронками с отверстиями для подачи сжато-" го воздуха и жидкости. Ожидаемый результат невозможно получить потому, что в описанной форсунке ма- 30 лая регулируемость распыления жидкости и большой угол распыления, что приводит к неравномерному распределению твердости по длине рельса и сечению головки, а также значительной потери (30-40%) охлаждаю- 35 щей смеси, не попадающей на поверхность головки рельса во время охлаждения. Наиболее близким по технической сущ- р ности к заявляемому является выбранное в качестве прототипа устройство для охлажде- 40 ния проката (см.авт.свид. № 1571084, кл. С 21 D 1/62), которое содержит камеру охладителя, камеру сжатого воздуха, конический диффузор, соединенный соответствующими. каналами с указанными камерами, шток с 45 резьбовым хвостовиком, размещенный в корпусе по продольной оСи сопла. Ожидаемый результат невозможно получить потому, что в прототипе не обеспечивается достаточная дисперсность и 50 однородность газожидкостного потока при малых и больших расходах жидкости. В первом случае образующаяся смесь неоднородна по составу охладителей (сжатый воздух и вода), т.е. в факеле распыленной смеси мес- 55 тами отмечается один сжатый воздух, а местами водовоздушная смесь различной степени дисперсности. Во втором случае водовоздушная смесь имеет различные фракции распыленной воды. Попадая на поверхность головки, такая охлаждающая смесь вызывает местами повышенный теплосьем, что приводит к образованию неоднородной твердости и микроструктуры по сечению закаленноґо слоя. При этом в местах с повышенной твердостью на глубине 3-5 мм возникают участки нежелательной бейнитной структуры, что запрещено требованиями технических условий. Значительным недостатком конструкции данной форсунки является отсутствие точной регулировки расхода смеси, что не позволяет расширить диапазон дисперсности охлаждающего потока при увеличенной скорости истечения и повышения его однородности. Данные недостатки форсунки не позволяют производить охлаждение головки рельсов из низколегированной до- и заэвтектоидной сталей, а также рельсов из углеродистой заэвтектоидной стали. В основу изобретения поставлена задача разработать такое устройство для охлаждения проката, в котором новое выполнение элементов, формирующих охлаждаемый водовоздушный поток, позволило бы обеспечить расширение диапазона дисперсности охлаждаемого потока и повышение его однородности, и за счет этого повысить качество металла охлаждаемого проката. Для решения поставленной задачи в устройстве для охлаждения проката, содержащего камеру сжатого воздуха, по меньшей мере один конический диффузор, соединенный соответствующими каналами с указанными камерами, канал подвода сжатого воздуха выполнен в виде стакана, закрепленного одним концом в камере сжатого воздуха, а другим - в коническом диффузоре, устройство снабжено спиралевидной направляю ще й сжато го воздуха, установленной с зазором внутри канала подвода сжатого воздуха, а канал подвода жидкости выполнен внутри спиралевидной направляющей, на конце которой смонтирован распылитель жидкости с кольцевыми щелевидными каналами, расположенными с наклоном относительно оси канала подвода сжатого воздуха, при этом смонтированные на конце спиралевиднрй направляющей распылитель жидкости и конический диффузор установлены с возможностью регулируемого осевого перемещения относительно стакана. Кроме того, в частных случаях, целесообразно спиралевидную направляющую выполнить с переменным шагом спирали, уменьшающимся по направлению к распылителю жидкости, а выходящую часть конического диффузора выполнить в двух 6820 сопряженных между собой цилиндрической и расширяющейся конической частей. При осуществлении изобретения может быть получен технический результат, заключающийся в расширении диапазона диспер- 5 сности охлаждаемого потока и повышении его однородности. Между существенными признаками изобретения и достигаемым техническом результатом имеется следующая 10 причинно-следственная связь. Устройство для охлаждения проката, благодаря наличию заявленных признаков, позволяет: достичь расширения диапазона дисперсности охлаждающего потока от ежа- 15 того воздуха до водовоздушной смеси с максимальным расходом воды; на 25-35% увеличить скорость истечения из диффузора устройства охладителя с обеспечением вращательного движения, и тем самым увели- 20 чить теплосъем с поверхности проката; возможностью автономной настройки, а следовательно, и работы каждой форсунки охлаждающего устройства. В заданном режиме это достигается совокупностью конст- 25 руктивных особеннос тей данного устройства в котором: канал подвода сжатого воздуха выполнен в виде стакана, закрепленного одним концом в камере сжатого воздуха, а другим - в коническом диффузо- 30 ре. Такое конструктивное сочетание позволяет изолировать сжатый воздух от внешней среды и подать его в камеру смешения с водой направленным потоком. Для создания вращательного движения 35 и увеличения скорости истечения охладите ля, поступающего в камеру смешения и да лее в конический диффузор, а также для ' распыления воды (жидкости) на дисперсные частички с образованием однородной водо- 40 воздушной смеси, а также смеси изменяю щейся дисперсности, устройство снабжено спиралевидной направляющей сжатого воз духа, которая установлена с зазором внутри канала подвода сжатого воздуха, и выпол- 45 ненная с переменным шагом спирали, уменьшающейся по направлению к распы лителю жидкости. Для дополнительного рас пыления воды (жидкости) на мельчайшие и Однородные частички, поступающие в каме- 50 ру смещения, предусмотрен зазор по всему периметру канала подвода сжатого воздуха (стакана), который образуется внутренней стороной стакана и наружной стороной спи ралевидной направляющей. 55 Наиболее удобным и оптимальным вариантом подвода воды (жидкости) из камеры охладителя в камеру смешения является канал внутри спиралевидной направляющей, на одном конце которой смонтирован рас-' пылитепь жидкости. Кроме того, при таком подводе воды не происходит снижение давления жидкости, поступающей в распылитель. Распылитель жидкости в нижней чзсти имеет кольцевые щелевидные каналы, по которым вода поступает в камеру смешения. На фиг.1 показан общий вид устройства для охлаждения проката. На фиг.2 показано сечение данного устройства в масштабе 11. На фиг.З показан крупным планом распылитель жидкости. Устройство для охлаждения проката (фиг.1,2) состоит из корпуса 1, который содержит камеру охлаждения проката (вода, эмульсия, пар, масло) 2, и камеру сжатого воздуха (газ) 3, разделенных перегородкой 9. Канал для подвода сжатого воздуха, выполненный виде стакана 4. закреплен одним концом в камере для сжатого воздуха 3, а другим концом - в коническом диффу-зоре 5. Внутри канала подвода сжатого воздуха (стакана) 4 установлена с зазором направляющая сжатого воздуха 6, на которой находится спираль с переменным шагом 7. Одним концом спиралевидная направляющая 6 вворачивается в держатель 8, который вмонтирован в перегородку 9. Внутри направляющей выполнен вертикальный канал 10 подвода жидкости. Другим концом направляющая 6 соединена с распылителем жидкости 11, с кольцевыми щелевидными каналами 12, которые расположены с наклоном относительно оси канала подвода сжатого воздуха А (фиг.З). Распылитель жидкости 11 установлен на спиралевидной направляющей 6 с возможностью регулируемого осевого перемещения и фиксированием заданного положения при помощи фиксатора 13 (фиг.З). В нижней части для подвода сжатого воздуха 4 установлен конический диффузор 5 с возможностью регулируемого осевого перемещения. Нижняя часть спиралевидной направляющей 6 со спиралью 7, на конце которой смонтирован распылитель жидкости 11, совместно с внутренней частью диффузора 5 образуют камеру смешения 14 жидкости и сжатого воздуха. Распылитель жидкости 11 в нижней части заканчивается четырехгранным буртиком 15 регулировки осевого перемещения распылителя. Положение конического диффузора 5 после осевого перемещения закрепляется контргайкой 16. Конический диффузор 5 выполнен из двух сопряженных между собой цилиндрической 17 и конической 18 частей. 8 Ус тройс тво с набжено патру бками под вод а жидкос ти 19 и сжатого воздух а (газа) 20. Наличие в ус тройс тве съемных конического диффузора 5, спиралевид ной направляю щ ей 6 и рас пылите ля жид кос ти 11 позволяет производ ить быс трую прочис тку и продувку сжатым воздухом. Ус тройс тво д ля ох лаждения проката работает с ледующ им образом: в камеру 2 через патру бок 19 под д авлением под аетс я охладитель (вод а, эмульсии, пар, мас ло), который попад ает в канал под вод а жидкос ти 10 с пиралевид ной направляющ ей 6. Жид кос ть, пройд я канал 10, попад ает в распылите ль жид кос ти 11, гд е через кольцевые щелевид ные каналы 12, расположенные наклонно относ ительно ос и канала под вод а жидкос ти сжатого воздуха (фиг. З). вытекает в камеру с мешения 14. Затем через патру бок 20 под ается с жатый воздух, который по ^с пиралевид ной направляющей, выполненной с переменным ш агом 7, расположенной в канале д ля под вод а с жатого возд ух а 4, направляется к рас пылителю жид кос ти 11. Основная час ть воздух а, прох од я по спиралевидной направляющей с переменным шагом 7, принимает вращательное движение и выходит из канала 4 с больш ей скорос тью, Воздух, вс тречаясь в камере с меш ения 14 с жидкос тью, разбивает ее на мельчайш ие фракции, образу я при э том вод овоздуш ную смесь выс окой с тепени д исперснос ти с вращательным движением. Другая час ть возду ха, незначительная, через боковые зазоры, рас положенные во вс ему периметру канала под вод а сжатого воздух а 4, также д вижется к распылителю жидкос ти 11, образуя д ополните льный поток возд ух а, ус иливающ ий первоначальное распыление жидкос ти. Образу ющаяся в камере 14 смес ь жидкос ти и воздуха (водовоздуш ная с мес ь) движетс я к выходящ ей час ти конического диффузора 5, который в нижней час ти сужается и перех одит вначале в цилиндрическую часть 17 диффу зо ра, гд е ох лаж д ающ ая с мес ь уплотняется и выходит с увеличенной скоростью ис течения, а затем перех одит в коничес ку ю 18, гд е она п ри об ре та е т зад анн ое направление движения на поверх нос ть головки рельса или другого проката.Заявляемое ус тройс тво работае т также в режиме одного сжатого воздух а, при э том рас пылитель жидкос ти 11 заворачивается до у пора бу ртиком регу лировки ос евого перемещений 15 и закрепляетс я фиксатором 13, в резу л ь та те ч его к о ль ц ев ы е щ е л ев ид н ы е каналы 12 перекрываются наружной час тью спиралевид ной направляющей 6. Пу тем регулировки осевого перемещения распылите ля жидкос ти 11 можно изменять зазор коль цевого щелевид ного канала 12 от ну ля д о максимума, например до 3 мм и более и тем самым уменьш ать или у величивать ис тече5 ние жидкос ти черезкольцевые щелевидные каналы 12. Изменяя расх од жид кос ти при пос тоянном расх од е с жатого возд ух а (по давлению) мож но уменьшать или увеличивать диапазон д исперснос ти охлаждающего 10 потока от чис то сжатого воздуха до однородной вод овозд у ш ной с мес и с повыш енным расх од ом вод ы при у величенных скорос тях ис течения ох лад ителя из д иффу зора 5. При э том коничес кий д иффу зор 5 также, как и 15 распылитель жидкос ти 11 выполнен с возможнос тью регу лиру емого осевого перемещ ения, ч то по зво ля е т у м еньш а ть и л и увеличивать объем камеры смешения 14 сжатого воздуха и воды и тем самым увели20 чивать ее однород нос ть и скорос ть ис течения из диффузора 5. Следующим д ос тоинс твом конс трукции заявляемого ус тройс тва является возмож нос ть автономной нас тройки каждой фор2 5 с у н ки н а по лу че н и е тог о и л и ин ог о охлад ителя, т е. сжатый воздух, увлажненный сжатый воздух и водовоздушная смес ь с различным количес твом дисперс ных водяных фрак ций. 30 Таким образом, регу лируя расход ох ладителя через кольцевые щелевидные каналы 12 при помощи ос евого перемещения рас пылителя 11, а также у величивая или уменьш ая объем камеры смешения 14 ос е35 вым перемещением конического диффу зора 5, можно расширять или уменьшать диапазон дис перс нос ти ох лажд ающего потока от сжатого воздуха д о водовоздушной смес и с высокой с тепенью ее д исперснос ти и скоро40 с ти ис течения из диффу зора как по д лине устройс тва, так и отд ельно его взятых форсунок. Такой ш ирокий д иапазон изменения сос тояния ох лад ителя позволяет производить ох лаждение головки рельса, перемеща45 ющегося с опред еленной скорос тью через зону охлаждения или другого проката, с минимальной, у меренной или макс имальной скорос тью отбора тепла. При э том заданные скорос ти ох лаждения мо^кно получить путем 50 автономной нас тройки кажд ого распылителя ус тройс тва, что очень важно с точки зрен ия ох л а ж д ен и я г о л о вк и р е льс о в из зазвтек тоидной углерод ис той и низколегированной с талей, нагретой токами выс окой 55 час тоты, гд е требу ется применение различных скорос тей ох лажд ения в опред еленных температу рных интервалах формирования структу ры, свойс тв и ос таточных напряжений закаленного с лоя. Опытну ю проверку заявляемого устройс тва проводили на яабо r.nvo раторной ус тановке пу тем термичес кой обработки проката, например, репьс оных полнопро фи льных пр об д л иной 1000 мм с нагрева токами высокой час тоты (ТВЧ ). Тех нологическая схема термообработки роль- 5 с овых проб пол нос тью с оо тве тс тв ова ла сх ема термообработки рельс ов с нагрева ТВЧ в промыш ленных ус ловиях меткомби-ната "Азовс таль" и была с ледующая: нагрев головки ТВ Ч д о температу ры 930-950°С, 10 первичное ох лажд ение заявляемым ус тройством д о температу ры 470-520°С, с амоотпус к и пос лед ующ ее ох лажд ение головки рельс а вод ой д о комнатной температу ры. При первичном ох лажд ении в интервале 15 температу р 950-470°С происх од ит полнос тью формирование с трукту ры, свойс тв и г лу бин ы закал енн ого с лоя. Сам оо тпу с к рельс овых проб применялс я д ля выравнивания температу ры по вс ему с ечению с лоя 20 головки прогретого ТВЧ. В торичное ох лаждение применялос ь д ля окончательного ох л ажд е н ия гол овк и р е льс о пых п р об д о комнатной температуры. На лабораторной у с тановке головку 25 рельс овых проб нагревали ТВЧ д о температу ры 940°С, а затем ох лажд ение осущ ес твляли д о температуры 500 ±10°С ус тройс твом заявляемой конс трукции д линой 500 мм, которое с од ержало 5 параллельно рас поло- 30 женных форсу нок. Ох лажд ению под вергали рельс овые пробы из с талей: 1 - у глерод истой текущего производс тва (0 75% С, 0, 82% Мп, 0,24% S i), 2 - углеродис той заэ втектоид-ной (0, 88% С, 0, 86% Мп, 0. 27% S I); 3 - низ- 35 колегировэ нной заэвтектоид ной (0.88% С, 0, 91% Мп, 0, 30% Si и 0, 6% С). а) Охлажд ение сжатым воздухом рельсо- " вых проб из с тали с ос тавов 1, 2 и 3 произво дили при помощи заявляемого ус тройс тва, 40 при э том давление сжатого воздух а сос тави ло 300 кПа (3 атм). К ольцевые щ елевид ные каналы 12 (фиг 2,3) перекрывали пу тем ус та новления рас пылителя жидкос ти 11 в верх нее пред ельное положение и закрепления 45 рас пылителя фикс атором 13. Сжатый воздух под авалс я в камеру 3 через патру бок 20 от куда по спиралевид ной направляющей 6 по сту пал в камеру с меш ения 14, а затем в конический ди ффузор 5. В ых одя из д иффу - 50 зора 5, сжатый возду х приобретал вращ а те ль ное д виж ение, ч то позволило значительно у величить теплосьем с поверх нос ти головки рельс а по с равнению с с жа тым воздух ом, вых одящим прямолинейно. 55 При э том получ ен с ледующ ий комплекс с в ойс тв метал ла зак аленног о с лоя (см.табл.1). б) Ох лажд ение под овоздуш ной с мес ью рельс овых проб из с талей сос тавов 1,2 и 3. 10 ""'денио рольсешмх проб душной г.пссью осущеогппчпи с испольлопанием с ледующих тех нологических реж имоп: давление сжатого воздух а 300 кПа (3 атм). давление воды 200 кПа (2 атг-ч). Температура воды 28°С. расход вод ы 2, 8 л/мин. Охлажде ние проводили по с ледующей сх еме: вод а под лпалась в камеру 2 через патру бок 19, откуд а по каналу подвод а жидкос ти 10 она пос ту пала в распылитель жидкос ти 11 и ка меру смеш ения 14. Сжатый воздух под авал ся в камеру 3 через подводной патру бок 20, а затем по спиралевид ной направляющей 6 пос ту пал в камеру смешения 14. Расх од за данного количес тва вод ы, вытекающей че рез кольцев ые щ елевид ны е канал ы 12 осуществлялся пу тем регулировки рас пыли теля жидкос ти 11 с установлением зазора, равном 1, 5 мм при макс имальном раскрытии щели канала 12, равном 3 мм, при э том за данный зазор образовывалс я наружной с то ро но й канал а с п и р а л е в ид н о й направляющ ей б и вну тренней с тороной рас пылителя жидкос ти 11. В камере с меш е ния 14 вода разбивалась на мельчайшие ча с тички с жатым воздух ом, вых од ящим из спиралевид ной направляющей 6 и еще д о полнительно воздух ом, прох од ящ им по бо ковым зазорам, образованным вну тренней стенкой канала'подвод а воздуха 4 и наруж ной час тью с пиралевид ной направляющей 6. На выходе из диффузора 5 смесь состояла из мельч айш их ч ас тичек вод ы в с очетании с воздухом (вод овоздушная смесь выс окой степени дисперснос ти) с вращательным на правлением д вижения, пос тупающего на по в е р х н о с ть г олов к и р е л ьс а , ч то спос обс твовало повыш енному теплос ъему. Кроме того, регу лируя осевое перемещение конического д иффу зора 5 изменяли объем камеры с меш ения 14 и тем с амым д исперс нос ть образующейся с мес и. Пос ле ох лажд ения головки рельс овой пробы по выш еопис анной сх еме получен следующий комплекс свойс тв (см. табл. 2). Пос ле закалки рельс овых проб с жатым воздухом и вод овоздушной с месью по вышепривед енным режимам свойс тва металла закаленного с лоя головки были выше требований технический ус ловий ТУ 14-2-651-85 на рельс ы текущего производс тва, закаленные с нагрева ТВЧ и требований ТУ 14-2-49982 н а р е льс ы из у г л ер од ис той и низколегированной заэвтектоидных с талей, под вергну тых комбинированной термообработке (циклический с фероид изирующ ий сдв'.іг и последующая поверхнос тная закалка головки с нагрева ТВЧ ), которые должны соответс твовать: НВ -340-388. ав > 1 17 6 (ІВ20 11 2 H/ MM , ') 5 > 6% . y ; > 2 25%, K CV > 25 Дж/с м , с труктура-с орбиттроос тит, глу бина закаленною с лоя: по ос и головки > 11 мм. на выкружках головки рель са > 13 мм. 5 При закалке рельс овых проб с более повыш енным расход ом вод ы, например, 3,8 л/ мин при неизменных ос тальных выш еотмеченных параметрах механические свойс тва металла закаленного слоя головки рельса Ю увеличиваются, а плас тические свойс тва начинают с ниж аться, что связано с пред ельным расходом воды в водовоздушной смеси. Полученные положительные резу льтаты лабораторных испытаний д анного ус тройс т- 15 ва пос лужили ос нованием д ля проверки его в промыш ленных условиях меткомбината "Азовс таль". Ус тановлено, что ус тройс тво данной конс трукции позволяет производ ить закалку рельсов не только из углеродис той 20 станд артной стали, но и углеродис той заэ втектоид ной, а также легированной до- и заэ втек тоид но й с та ле й с об ес п ече ни ем повыш енных мех анических свойс тв на 13-18%, тверд ос ти по поверх нос ти головки 25 рельса на 20-40 НВ и получить оптимальную с тру кту ру закалки, чего невозможно д ос тичь, используя устройс тво, выбранное в качес тве прототипа. При э том по сравнению с прототипом, т. е. применяемым в нас тоя- 30 щее время на меткомбинате "А зовс таль" обеспечивается увеличенная глубина закаленного слоя на 4-10 мм с повышенной тверд ос тью на НВ 10-30 {в завис имос ти от обес печения д анным устройс твом того или 35 иного ох ладителя); получить в закаленном с лое головки рельса однород ную мелкозернис ту ю и выс окод исперс ную с трукту ру закалки, а также равномерное рас пред еление тверд ос ти как по длине, так и по глу бине с 40 наличием площадки повышенной твердос ти на глу бине до 10-12 мм. Кроме того, выявлено, что при охлажд ении головк и рельса д анным устройс твом с применением в качес тве охлад ителясжатого воздуха и водовоздуш - 45 ной смес и при закалке с нагрева ТВЧ, прак тически полнос тью ус траняетс я развитие, имеющихся на головке рельс а еще до закалки, скрытых поверхнос тных дефектов за счет формирования ос таточных напряжений ежа- 50 тия минимальной величины, чего невозможно дос тичь при аналогичной закалке головки рельсов существующими ох лаждающими устройс твами (прототип). По сравнению с прототипом заявляемое 55 изобретение облад ает с ледующими преиму ществами: 12 1. Увеличивается диапазон регу лируе мос ти д исперснос ти и од нород нос ти ох лаж д ающ его потпеэ от с жатого возд у х а - до водовоздушной смеси с максимальным рас ходом воды. 2. На 25-35% увеличивается скорость ис течения с вращательным движением ох ла д ителя, вых од ящего из ус тройс тва, что обеспечивает увеличенный теплосьем с по верхнос ти головки рельс а иди д ругого про ката. 3. Обес печиваетс я возможнос ть авто номной нас тройки, а с ледовательно, и рабо ты к аж д ой форс у нк и ох лаж д аю щ ег о устройс тва. 4. Ис пользование д анного у с тройс тва позволит обеспечить повыш енные механи ческие свойс тва на 13-18%, увеличить глуби ну закаленного с лоя на 4 - Ю мм с повыш енной тверд ос тью, получить в зака ленном слое головки рельса площадку повы шенной тверд ости на глубине до 10-12 мм, а также обеспечить од нород ную, выс окод ис перс ную и мелкозернис тую с трукту ру и не выс окие ос таточные напряж ения. 5. Обеспечиваетс я быс трая разборка и сборка ус тройс тва для его прочис тки и про дувки; возможнос тью ох лажд ения рельсов и др. проката в ш ироком д иапазоне марок и типов с талей. Заявляемое устройство для ох лаждения праката предс тавляет значительный интерес д ля народного х озяйс тва, так как при внед рении его в тех нологический процесс поверх нос тной закалки головки рельс ов с нагрева ТВЧ обеспечит: - повыш ение экс плуатационной с тойко с ти рельс ов ~ на 15% при работе в ос обо тяж елых условиях (высокие ос евые нагруз ки, высокие скорос ти движения грузовых по езд ов, кривые малых радиус ов и низкие климатические температу ры) за счет умень шения износа и увеличения контактно-ус та лос тной прочнос ти и над ежнос ти рельсов; - возможнос ть закалки рельсов или дру гого проката из у глерод ис той и легирован ной д о- и заэвтек тоид ных с талей с обес печ ением необх од имого комплекс а свойс тв и невыс оких ос таточных напряже ний; - ус транение на 10% (практически пол нос ть ю) развития имеющ ихс я ещ е д о закалки скрытых поверхнос тных дефектов и переход а их в трещины, которые приводят к переделу рельсов или назначению во второй сорт. 13 6870 14 Т аб л иц а 1 Перечень свойств металла Рельсовые пробы из стали составов 1 1. Твердость, НВ 2 Предел прочности, ав, Н/мм 3. Предел текучести. ot)2, Н/мм 4. Относительное удлинение. , % 5. Относительное сужение,

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for cooling the rolled metal

Автори англійськоюSapozhkov Valerii Yevhenovych, Levchenko Mykola Pylypovych, Sakhno Valerii Oleksandrovych, Chaban Hryhorii Maksymovych, Chernov Yevhen Ivanovych, Shevchenko Oleksandr Ivanovych, Tykhoniuk Leonid Serhiiovych, Bardusov Viktor Mykolaiovych, Rempel Oleksandr Hennadiiovych, Peder Tetiana Mykhailivna

Назва патенту російськоюУстройство для охлаждения проката

Автори російськоюСапожков Валерий Евгеньевич, Левченко Николай Филиппович, Сахно Валерий Александрович, Чабань Григорий Максимович, Чернов Евгений Иванович, Шевченко Александр Иванович, Тихонюк Леонид Сергеевич, Бардусов Виктор Николаевич, Ремпель Александр Геннадьевич, Педер Татьяна Михайловна

МПК / Мітки

МПК: C21D 1/62, B21B 45/02

Мітки: прокату, охолодження, пристрій

Код посилання

<a href="https://ua.patents.su/10-6820-pristrijj-dlya-okholodzhennya-prokatu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для охолодження прокату</a>

Попередній патент: Пристрій для дистанційного вимірювання температури

Наступний патент: Пристрій для контролю внутрішнього діаметра труби

Випадковий патент: Електронний лічильник витрати гарячої води степана філіпчука