Спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням

Номер патенту: 70879

Опубліковано: 25.06.2012

Автори: Філоненко Сергій Федорович, Косицька Тетяна Миколаївна, Німченко Тетяна Василівна

Формула / Реферат

Спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням, що включає виконання операції точіння з одночасним визначенням характеристик, за якими роблять висновки про знос різального інструменту, який відрізняється тим, що як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а знос різального інструменту визначають за дисперсією усередненої енергії реєстрованого результуючого сигналу акустичної емісії.

Текст

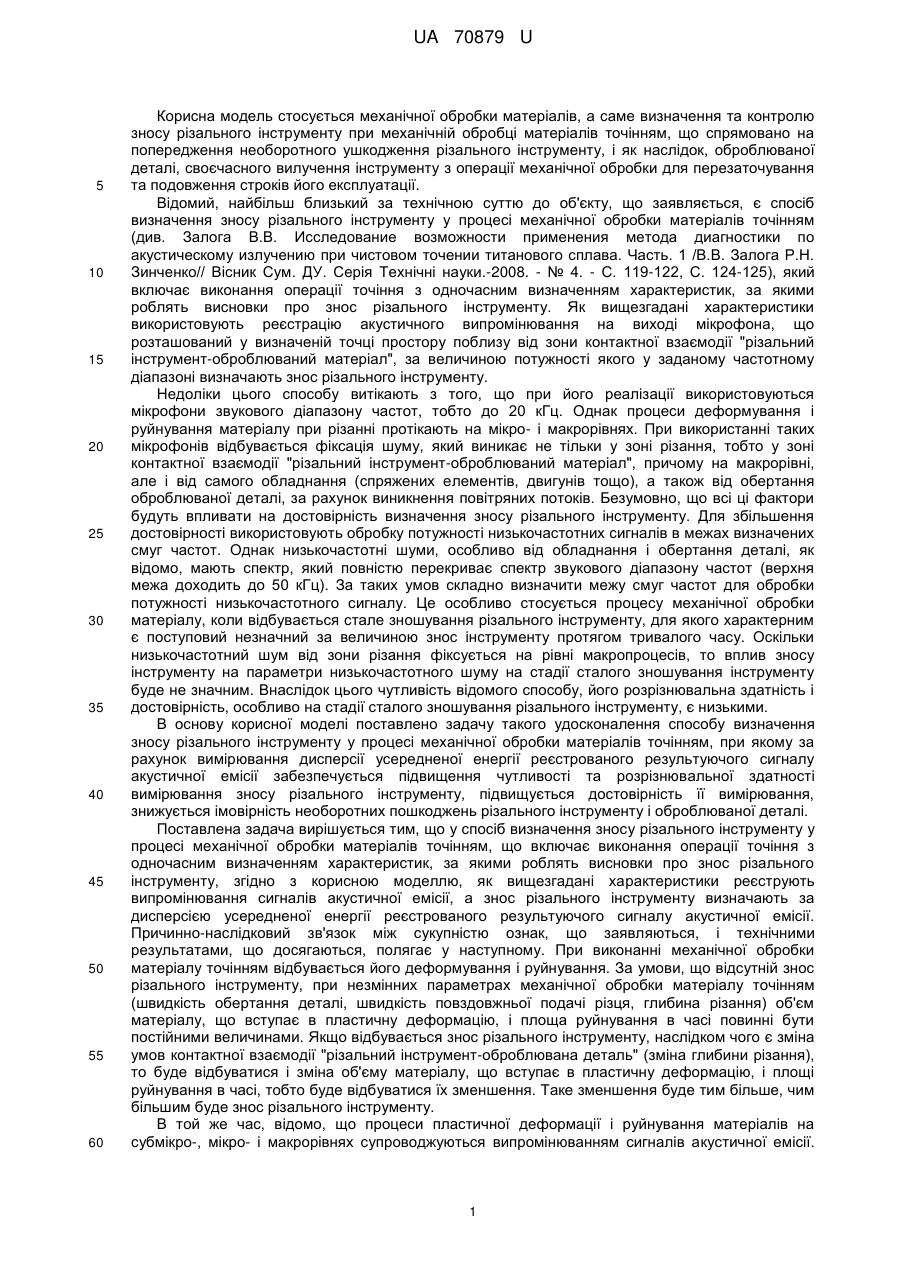

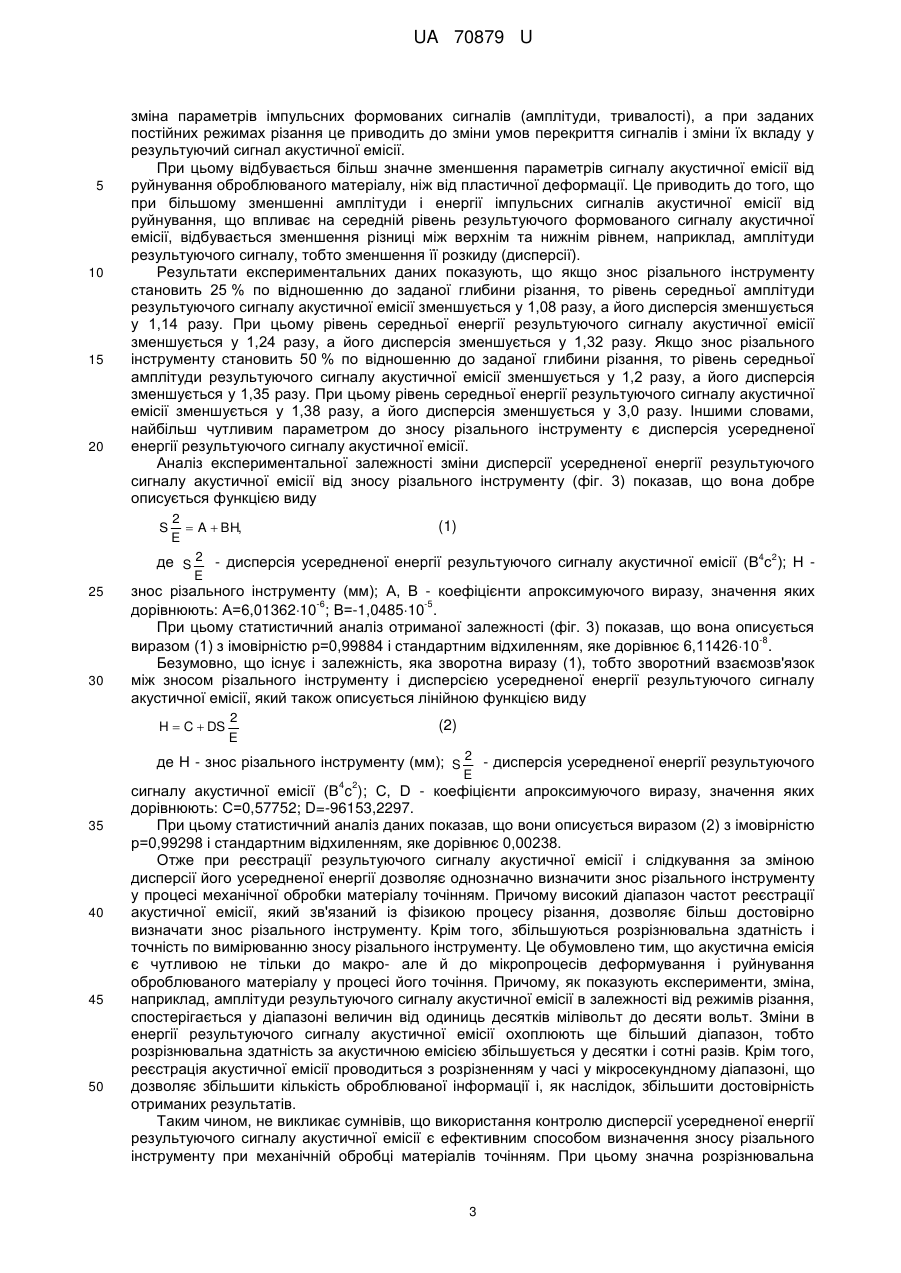

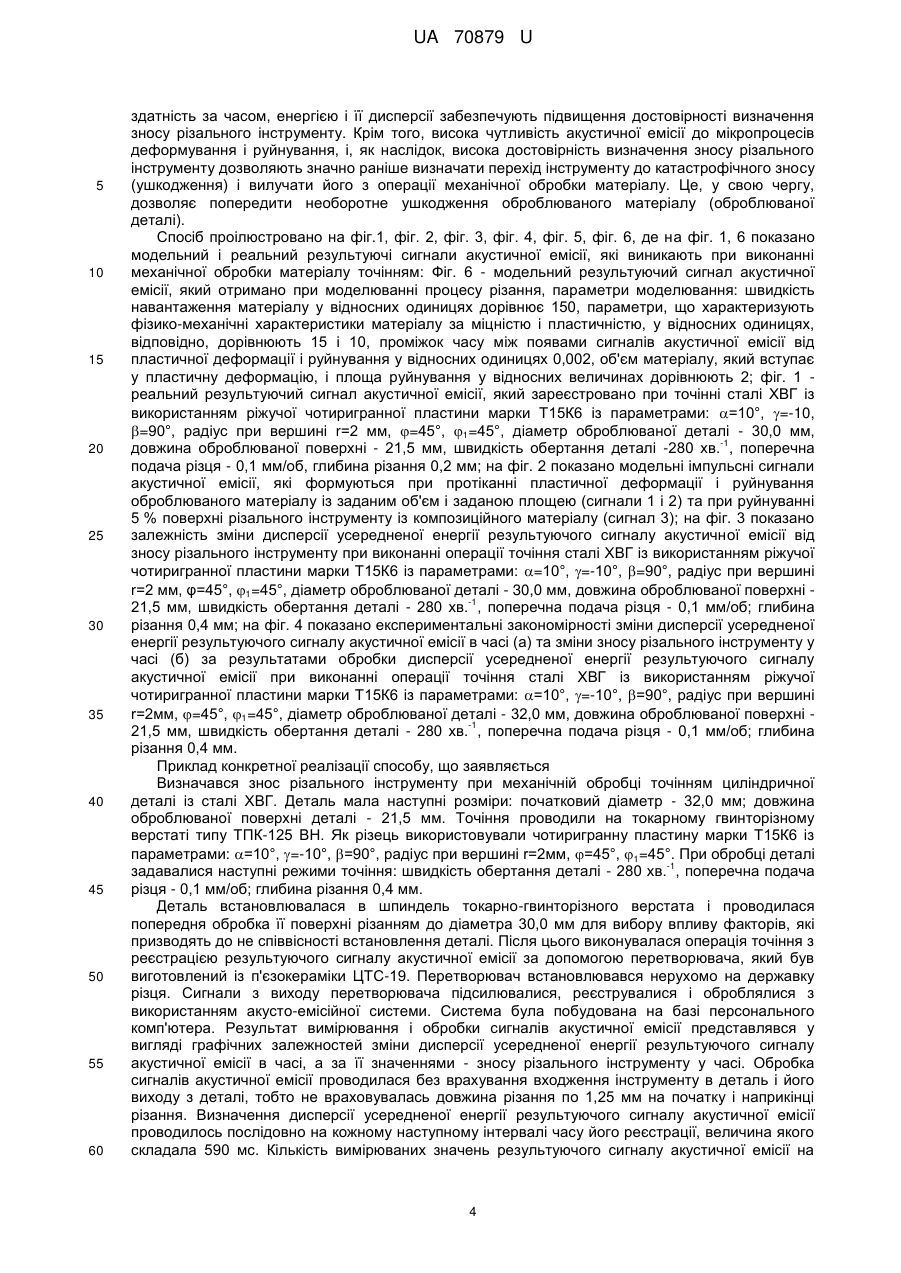

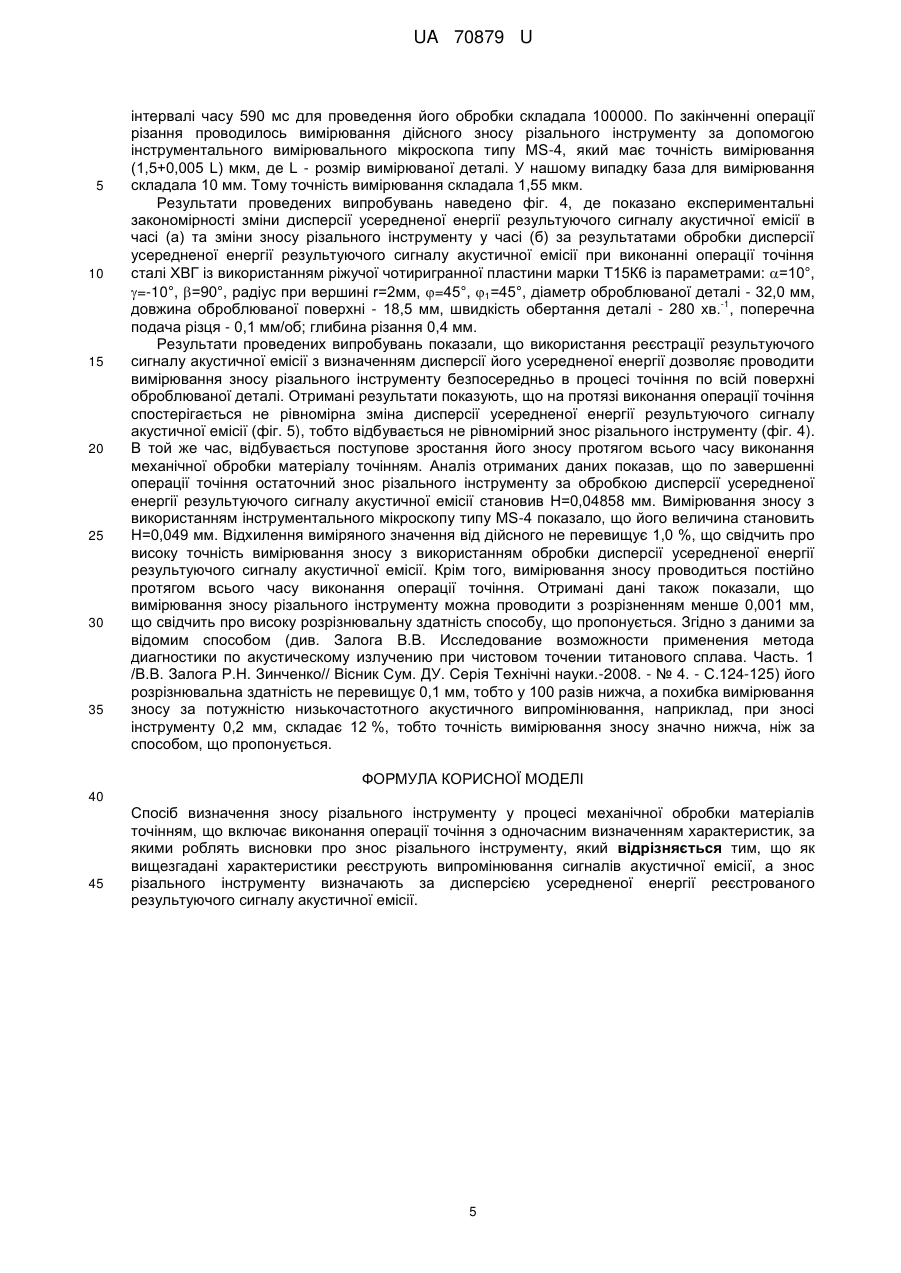

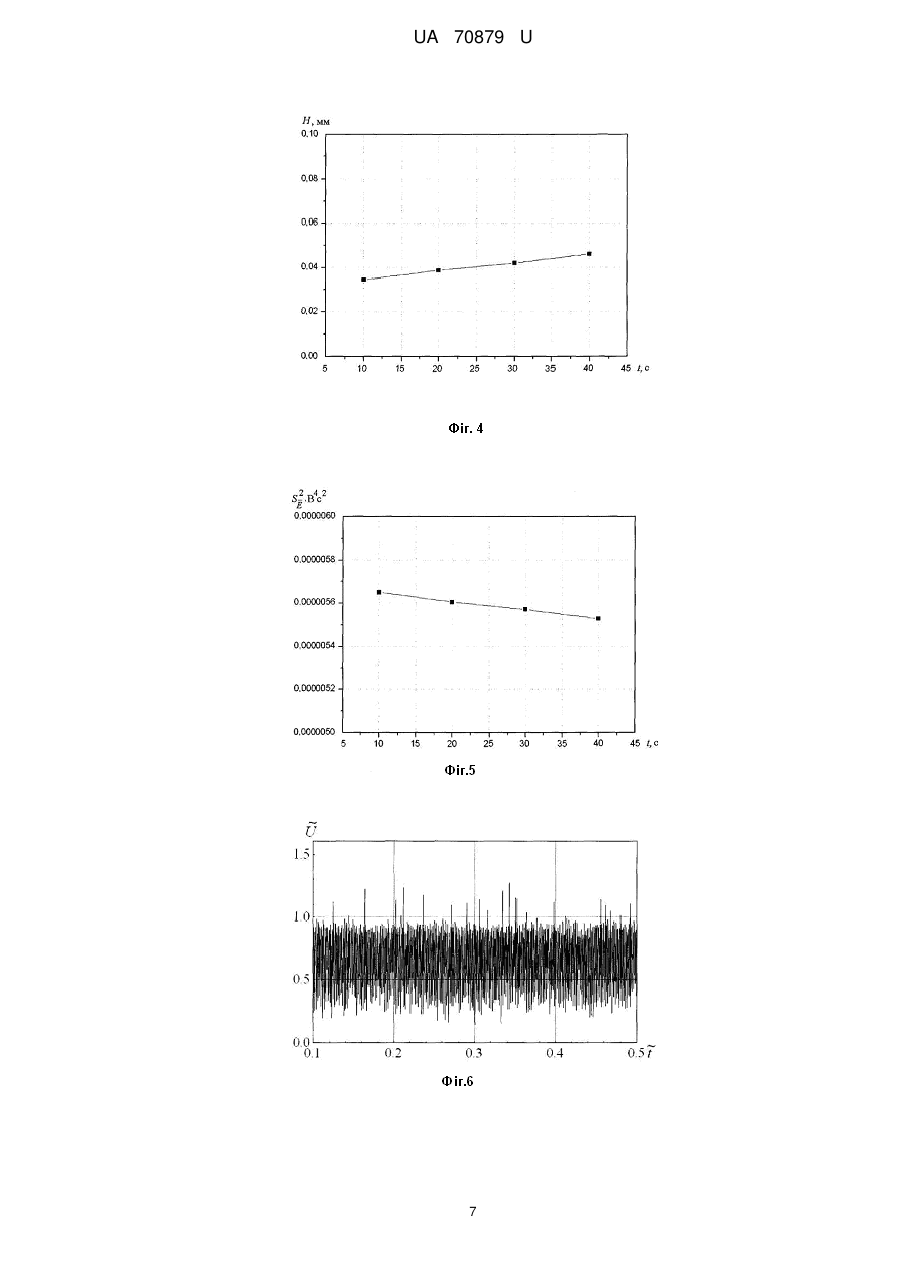

Реферат: Спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням, що включає виконання операції точіння з одночасним визначенням характеристик, за якими роблять висновки про знос різального інструменту, причому як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а знос різального інструменту визначають за дисперсією усередненої енергії реєстрованого результуючого сигналу акустичної емісії. UA 70879 U (54) СПОСІБ ВИЗНАЧЕННЯ ЗНОСУ РІЗАЛЬНОГО ІНСТРУМЕНТУ У ПРОЦЕСІ МЕХАНІЧНОЇ ОБРОБКИ МАТЕРІАЛІВ ТОЧІННЯМ UA 70879 U UA 70879 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується механічної обробки матеріалів, а саме визначення та контролю зносу різального інструменту при механічній обробці матеріалів точінням, що спрямовано на попередження необоротного ушкодження різального інструменту, і як наслідок, оброблюваної деталі, своєчасного вилучення інструменту з операції механічної обробки для перезаточування та подовження строків його експлуатації. Відомий, найбільш близький за технічною суттю до об'єкту, що заявляється, є спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням (див. Залога В.В. Исследование возможности применения метода диагностики по акустическому излучению при чистовом точении титанового сплава. Часть. 1 /В.В. Залога Р.Н. Зинченко// Вісник Сум. ДУ. Серія Технічні науки.-2008. - № 4. - С. 119-122, С. 124-125), який включає виконання операції точіння з одночасним визначенням характеристик, за якими роблять висновки про знос різального інструменту. Як вищезгадані характеристики використовують реєстрацію акустичного випромінювання на виході мікрофона, що розташований у визначеній точці простору поблизу від зони контактної взаємодії "різальний інструмент-оброблюваний матеріал", за величиною потужності якого у заданому частотному діапазоні визначають знос різального інструменту. Недоліки цього способу витікають з того, що при його реалізації використовуються мікрофони звукового діапазону частот, тобто до 20 кГц. Однак процеси деформування і руйнування матеріалу при різанні протікають на мікро- і макрорівнях. При використанні таких мікрофонів відбувається фіксація шуму, який виникає не тільки у зоні різання, тобто у зоні контактної взаємодії "різальний інструмент-оброблюваний матеріал", причому на макрорівні, але і від самого обладнання (спряжених елементів, двигунів тощо), а також від обертання оброблюваної деталі, за рахунок виникнення повітряних потоків. Безумовно, що всі ці фактори будуть впливати на достовірність визначення зносу різального інструменту. Для збільшення достовірності використовують обробку потужності низькочастотних сигналів в межах визначених смуг частот. Однак низькочастотні шуми, особливо від обладнання і обертання деталі, як відомо, мають спектр, який повністю перекриває спектр звукового діапазону частот (верхня межа доходить до 50 кГц). За таких умов складно визначити межу смуг частот для обробки потужності низькочастотного сигналу. Це особливо стосується процесу механічної обробки матеріалу, коли відбувається стале зношування різального інструменту, для якого характерним є поступовий незначний за величиною знос інструменту протягом тривалого часу. Оскільки низькочастотний шум від зони різання фіксується на рівні макропроцесів, то вплив зносу інструменту на параметри низькочастотного шуму на стадії сталого зношування інструменту буде не значним. Внаслідок цього чутливість відомого способу, його розрізнювальна здатність і достовірність, особливо на стадії сталого зношування різального інструменту, є низькими. В основу корисної моделі поставлено задачу такого удосконалення способу визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням, при якому за рахунок вимірювання дисперсії усередненої енергії реєстрованого результуючого сигналу акустичної емісії забезпечується підвищення чутливості та розрізнювальної здатності вимірювання зносу різального інструменту, підвищується достовірність її вимірювання, знижується імовірність необоротних пошкоджень різального інструменту і оброблюваної деталі. Поставлена задача вирішується тим, що у спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням, що включає виконання операції точіння з одночасним визначенням характеристик, за якими роблять висновки про знос різального інструменту, згідно з корисною моделлю, як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а знос різального інструменту визначають за дисперсією усередненої енергії реєстрованого результуючого сигналу акустичної емісії. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічними результатами, що досягаються, полягає у наступному. При виконанні механічної обробки матеріалу точінням відбувається його деформування і руйнування. За умови, що відсутній знос різального інструменту, при незмінних параметрах механічної обробки матеріалу точінням (швидкість обертання деталі, швидкість повздовжньої подачі різця, глибина різання) об'єм матеріалу, що вступає в пластичну деформацію, і площа руйнування в часі повинні бути постійними величинами. Якщо відбувається знос різального інструменту, наслідком чого є зміна умов контактної взаємодії "різальний інструмент-оброблювана деталь" (зміна глибини різання), то буде відбуватися і зміна об'єму матеріалу, що вступає в пластичну деформацію, і площі руйнування в часі, тобто буде відбуватися їх зменшення. Таке зменшення буде тим більше, чим більшим буде знос різального інструменту. В той же час, відомо, що процеси пластичної деформації і руйнування матеріалів на субмікро-, мікро- і макрорівнях супроводжуються випромінюванням сигналів акустичної емісії. 1 UA 70879 U 5 10 15 20 25 30 35 40 45 50 55 60 Причому випромінювання реєструється у діапазоні частот від 100 кГц до 2000 кГц, тобто у діапазоні частот значно більше звукових частот, що обумовлено фізикою процесів деформування і руйнування матеріалів. За таких умов на акустичну емісію не має вплив шумів від робочого обладнання, тобто проводиться фіксація і обробка інформації тільки від процесу різання оброблюваного матеріалу. Як показують теоретичні дослідження, при постійній швидкості протікання процесів пластичної деформації і руйнування матеріалу параметри формованих імпульсних сигналів акустичної емісії залежать прямо пропорційно від об'єму матеріалу, що вступає у пластичну деформацію, і площі руйнування (див. Бабак В.П. Модели формирования сигналов акустической эмиссии при деформировании и разрушении материалов / В.П.Бабак, С.Ф.Филоненко, В.М.Калита //Технологические системы.-2002. - №1(12). - С.26-34). В умовах різання відбувається послідовно деформування і руйнування оброблюваного матеріалу, тобто існує визначена послідовність формування імпульсних сигналів акустичної емісії від самого процесу різання. З урахуванням динаміки протікання процесів різання (значні швидкості навантаження), наслідком чого є малі проміжки часу між деформуванням визначеного об'єму оброблюваного матеріалу, що вступає у пластичну деформацію, і руйнуванням визначеної площі оброблюваного матеріалу, буде відбуватися перекриття імпульсних сигналів акустичної емісії. За таких умов, результуючий сигнал акустичної емісії, який є сумою імпульсних сигналів, буде являти собою неперервний сигнал з деяким середнім рівнем, наприклад, усередненої амплітуди або енергії, та деякою величиною їх розкиду (фіг. 6). Це підтверджується і результатами експериментальних досліджень (фіг. 1). Існування розкиду в параметрах результуючого сигналу акустичної емісії при різанні, як показують теоретичні розрахунки, обумовлено тим, що формовані імпульсні сигнали від пластичної деформації і руйнування оброблюваного матеріалу значно різняться за своїми параметрами (сигнали 1 та 2, фіг. 2). При цьому чим більшим є об'єм оброблюваного матеріалу, що вступає у пластичну деформацію, і більшою є площа його руйнування, тим більшою є різниця у параметрах імпульсних сигналів - зростання параметрів для сигналу акустичної емісії від руйнування відбувається більш стрімко, ніж параметрів сигналу від пластичної деформації. Наслідок цього буде збільшення розкиду параметрів результуючого сигналу акустичної емісії відносно деякого середнього рівня, який формується при динамічному протіканні процесів деформування і руйнування у механічній обробці матеріалу точінням. В той же час, джерелом акустичної емісії буде і процес зносу різального інструменту, який являє собою поступове руйнування достатньо малого за величиною поверхневого шару. Однак проведені теоретичні розрахунки, наприклад, для різального інструменту із композиційного матеріалу показали наступне. Якщо при заданій відносній глибині різання об'єм оброблюваного матеріалу, що вступає у пластичну деформацію, і площа його руйнування у відносних величинах дорівнюють одиниці, а площа руйнування різального інструменту складає 5 %, тобто площа контактної взаємодії зменшується на 5 %, то формований сигнал акустичної емісії від руйнування такої площі різального інструменту (сигнал 3, фіг. 2) має значно менші величини своїх параметрів, по відношенню до сигналів акустичної емісії від деформування і руйнування оброблюваного матеріалу. Так, з точки зору енергетичного вкладу, енергія сигналу акустичної емісії від такого руйнування різального інструменту менша, ніж енергія сигналу акустичної емісії від пластичної деформації більше ніж у 30 разів, а від енергії сигналу від руйнування оброблюваного матеріалу менша більш ніж у 3000 разів. Це означає, що він не буде впливати на результуючий сигнал акустичної емісії. З урахуванням того, що у процесі різання знос різального інструменту на стадії сталого зносу відбувається поступово із значно меншим відсотком зносу, то вклад сигналу від такого поступового руйнування різального інструменту у результуючий сигнал акустичної емісії практично буде не значимим. В той же час, як показують теоретичні дослідження, навіть мала зміна умов контактної взаємодії, тобто поява зносу різального інструменту і, як наслідок, зменшення об'єму оброблюваного матеріалу, що вступає у пластичну деформацію, і площі його руйнування, має значний вплив на параметри формованих сигналів акустичної емісії від даних процесів. Так, розрахунки показали, що при зменшенні на 5 % об'єму оброблюваного матеріалу, що вступає у пластичну деформацію, і площі його руйнування параметри сигналів акустичної емісії (амплітуда, енергія), для відповідних процесів, зменшується у 1,14 разу, тобто вже на 14 %. При цьому теоретичні і експериментальні дослідження показали, що існує зв'язок між параметрами результуючого сигналу акустичної емісії (усереднена амплітуда і усереднена енергія) і зносом різального інструменту. Однак найбільш чутливим параметром до зносу різального інструменту, як показують експериментальні дослідження, є дисперсія усередненої енергії результуючого сигналу акустичної емісії (фіг. 3). Це обумовлено тим, що при зміні умов контактної взаємодії (зміні об'єму матеріалу, що вступає у пластичну деформацію, і площі руйнування) відбувається 2 UA 70879 U 5 10 15 20 зміна параметрів імпульсних формованих сигналів (амплітуди, тривалості), а при заданих постійних режимах різання це приводить до зміни умов перекриття сигналів і зміни їх вкладу у результуючий сигнал акустичної емісії. При цьому відбувається більш значне зменшення параметрів сигналу акустичної емісії від руйнування оброблюваного матеріалу, ніж від пластичної деформації. Це приводить до того, що при більшому зменшенні амплітуди і енергії імпульсних сигналів акустичної емісії від руйнування, що впливає на середній рівень результуючого формованого сигналу акустичної емісії, відбувається зменшення різниці між верхнім та нижнім рівнем, наприклад, амплітуди результуючого сигналу, тобто зменшення її розкиду (дисперсії). Результати експериментальних даних показують, що якщо знос різального інструменту становить 25 % по відношенню до заданої глибини різання, то рівень середньої амплітуди результуючого сигналу акустичної емісії зменшується у 1,08 разу, а його дисперсія зменшується у 1,14 разу. При цьому рівень середньої енергії результуючого сигналу акустичної емісії зменшується у 1,24 разу, а його дисперсія зменшується у 1,32 разу. Якщо знос різального інструменту становить 50 % по відношенню до заданої глибини різання, то рівень середньої амплітуди результуючого сигналу акустичної емісії зменшується у 1,2 разу, а його дисперсія зменшується у 1,35 разу. При цьому рівень середньої енергії результуючого сигналу акустичної емісії зменшується у 1,38 разу, а його дисперсія зменшується у 3,0 разу. Іншими словами, найбільш чутливим параметром до зносу різального інструменту є дисперсія усередненої енергії результуючого сигналу акустичної емісії. Аналіз експериментальної залежності зміни дисперсії усередненої енергії результуючого сигналу акустичної емісії від зносу різального інструменту (фіг. 3) показав, що вона добре описується функцією виду 2 (1) A BH, E 4 2 де S 2 - дисперсія усередненої енергії результуючого сигналу акустичної емісії (В с ); Н E S 25 30 знос різального інструменту (мм); А, В - коефіцієнти апроксимуючого виразу, значення яких -6 -5 дорівнюють: А=6,0136210 ; В=-1,048510 . При цьому статистичний аналіз отриманої залежності (фіг. 3) показав, що вона описується -8 виразом (1) з імовірністю р=0,99884 і стандартним відхиленням, яке дорівнює 6,1142610 . Безумовно, що існує і залежність, яка зворотна виразу (1), тобто зворотний взаємозв'язок між зносом різального інструменту і дисперсією усередненої енергії результуючого сигналу акустичної емісії, який також описується лінійною функцією виду H C DS 2 E (2) де Η - знос різального інструменту (мм); S 2 - дисперсія усередненої енергії результуючого 4 2 35 40 45 50 E сигналу акустичної емісії (В c ); С, D - коефіцієнти апроксимуючого виразу, значення яких дорівнюють: С=0,57752; D=-96153,2297. При цьому статистичний аналіз даних показав, що вони описується виразом (2) з імовірністю р=0,99298 і стандартним відхиленням, яке дорівнює 0,00238. Отже при реєстрації результуючого сигналу акустичної емісії і слідкування за зміною дисперсії його усередненої енергії дозволяє однозначно визначити знос різального інструменту у процесі механічної обробки матеріалу точінням. Причому високий діапазон частот реєстрації акустичної емісії, який зв'язаний із фізикою процесу різання, дозволяє більш достовірно визначати знос різального інструменту. Крім того, збільшуються розрізнювальна здатність і точність по вимірюванню зносу різального інструменту. Це обумовлено тим, що акустична емісія є чутливою не тільки до макро- але й до мікропроцесів деформування і руйнування оброблюваного матеріалу у процесі його точіння. Причому, як показують експерименти, зміна, наприклад, амплітуди результуючого сигналу акустичної емісії в залежності від режимів різання, спостерігається у діапазоні величин від одиниць десятків мілівольт до десяти вольт. Зміни в енергії результуючого сигналу акустичної емісії охоплюють ще більший діапазон, тобто розрізнювальна здатність за акустичною емісією збільшується у десятки і сотні разів. Крім того, реєстрація акустичної емісії проводиться з розрізненням у часі у мікросекундному діапазоні, що дозволяє збільшити кількість оброблюваної інформації і, як наслідок, збільшити достовірність отриманих результатів. Таким чином, не викликає сумнівів, що використання контролю дисперсії усередненої енергії результуючого сигналу акустичної емісії є ефективним способом визначення зносу різального інструменту при механічній обробці матеріалів точінням. При цьому значна розрізнювальна 3 UA 70879 U 5 10 15 20 25 30 35 40 45 50 55 60 здатність за часом, енергією і її дисперсії забезпечують підвищення достовірності визначення зносу різального інструменту. Крім того, висока чутливість акустичної емісії до мікропроцесів деформування і руйнування, і, як наслідок, висока достовірність визначення зносу різального інструменту дозволяють значно раніше визначати перехід інструменту до катастрофічного зносу (ушкодження) і вилучати його з операції механічної обробки матеріалу. Це, у свою чергу, дозволяє попередити необоротне ушкодження оброблюваного матеріалу (оброблюваної деталі). Спосіб проілюстровано на фіг.1, фіг. 2, фіг. 3, фіг. 4, фіг. 5, фіг. 6, де на фіг. 1, 6 показано модельний і реальний результуючі сигнали акустичної емісії, які виникають при виконанні механічної обробки матеріалу точінням: Фіг. 6 - модельний результуючий сигнал акустичної емісії, який отримано при моделюванні процесу різання, параметри моделювання: швидкість навантаження матеріалу у відносних одиницях дорівнює 150, параметри, що характеризують фізико-механічні характеристики матеріалу за міцністю і пластичністю, у відносних одиницях, відповідно, дорівнюють 15 і 10, проміжок часу між появами сигналів акустичної емісії від пластичної деформації і руйнування у відносних одиницях 0,002, об'єм матеріалу, який вступає у пластичну деформацію, і площа руйнування у відносних величинах дорівнюють 2; фіг. 1 реальний результуючий сигнал акустичної емісії, який зареєстровано при точінні сталі ХВГ із використанням ріжучої чотиригранної пластини марки Т15К6 із параметрами: =10°, =-10, =90°, радіус при вершині r=2 мм, =45°, 1=45°, діаметр оброблюваної деталі - 30,0 мм, -1 довжина оброблюваної поверхні - 21,5 мм, швидкість обертання деталі -280 хв. , поперечна подача різця - 0,1 мм/об, глибина різання 0,2 мм; на фіг. 2 показано модельні імпульсні сигнали акустичної емісії, які формуються при протіканні пластичної деформації і руйнування оброблюваного матеріалу із заданим об'єм і заданою площею (сигнали 1 і 2) та при руйнуванні 5 % поверхні різального інструменту із композиційного матеріалу (сигнал 3); на фіг. 3 показано залежність зміни дисперсії усередненої енергії результуючого сигналу акустичної емісії від зносу різального інструменту при виконанні операції точіння сталі ХВГ із використанням ріжучої чотиригранної пластини марки Т15К6 із параметрами: =10°, =-10°, =90°, радіус при вершині r=2 мм, φ=45°, 1=45°, діаметр оброблюваної деталі - 30,0 мм, довжина оброблюваної поверхні -1 21,5 мм, швидкість обертання деталі - 280 хв. , поперечна подача різця - 0,1 мм/об; глибина різання 0,4 мм; на фіг. 4 показано експериментальні закономірності зміни дисперсії усередненої енергії результуючого сигналу акустичної емісії в часі (а) та зміни зносу різального інструменту у часі (б) за результатами обробки дисперсії усередненої енергії результуючого сигналу акустичної емісії при виконанні операції точіння сталі ХВГ із використанням ріжучої чотиригранної пластини марки Т15К6 із параметрами: =10°, =-10°, =90°, радіус при вершині r=2мм, =45°, 1=45°, діаметр оброблюваної деталі - 32,0 мм, довжина оброблюваної поверхні -1 21,5 мм, швидкість обертання деталі - 280 хв. , поперечна подача різця - 0,1 мм/об; глибина різання 0,4 мм. Приклад конкретної реалізації способу, що заявляється Визначався знос різального інструменту при механічній обробці точінням циліндричної деталі із сталі ХВГ. Деталь мала наступні розміри: початковий діаметр - 32,0 мм; довжина оброблюваної поверхні деталі - 21,5 мм. Точіння проводили на токарному гвинторізному верстаті типу ТПК-125 ВН. Як різець використовували чотиригранну пластину марки Т15К6 із параметрами: =10°, =-10°, =90°, радіус при вершині r=2мм, =45°, 1=45°. При обробці деталі -1 задавалися наступні режими точіння: швидкість обертання деталі - 280 хв. , поперечна подача різця - 0,1 мм/об; глибина різання 0,4 мм. Деталь встановлювалася в шпиндель токарно-гвинторізного верстата і проводилася попередня обробка її поверхні різанням до діаметра 30,0 мм для вибору впливу факторів, які призводять до не співвісності встановлення деталі. Після цього виконувалася операція точіння з реєстрацією результуючого сигналу акустичної емісії за допомогою перетворювача, який був виготовлений із п'єзокераміки ЦТС-19. Перетворювач встановлювався нерухомо на державку різця. Сигнали з виходу перетворювача підсилювалися, реєструвалися і оброблялися з використанням акусто-емісійної системи. Система була побудована на базі персонального комп'ютера. Результат вимірювання і обробки сигналів акустичної емісії представлявся у вигляді графічних залежностей зміни дисперсії усередненої енергії результуючого сигналу акустичної емісії в часі, а за її значеннями - зносу різального інструменту у часі. Обробка сигналів акустичної емісії проводилася без врахування входження інструменту в деталь і його виходу з деталі, тобто не враховувалась довжина різання по 1,25 мм на початку і наприкінці різання. Визначення дисперсії усередненої енергії результуючого сигналу акустичної емісії проводилось послідовно на кожному наступному інтервалі часу його реєстрації, величина якого складала 590 мс. Кількість вимірюваних значень результуючого сигналу акустичної емісії на 4 UA 70879 U 5 10 15 20 25 30 35 інтервалі часу 590 мс для проведення його обробки складала 100000. По закінченні операції різання проводилось вимірювання дійсного зносу різального інструменту за допомогою інструментального вимірювального мікроскопа типу MS-4, який має точність вимірювання (1,5+0,005 L) мкм, де L - розмір вимірюваної деталі. У нашому випадку база для вимірювання складала 10 мм. Тому точність вимірювання складала 1,55 мкм. Результати проведених випробувань наведено фіг. 4, де показано експериментальні закономірності зміни дисперсії усередненої енергії результуючого сигналу акустичної емісії в часі (а) та зміни зносу різального інструменту у часі (б) за результатами обробки дисперсії усередненої енергії результуючого сигналу акустичної емісії при виконанні операції точіння сталі ХВГ із використанням ріжучої чотиригранної пластини марки Т15К6 із параметрами: =10°, =-10°, =90°, радіус при вершині r=2мм, =45°, 1=45°, діаметр оброблюваної деталі - 32,0 мм, -1 довжина оброблюваної поверхні - 18,5 мм, швидкість обертання деталі - 280 хв. , поперечна подача різця - 0,1 мм/об; глибина різання 0,4 мм. Результати проведених випробувань показали, що використання реєстрації результуючого сигналу акустичної емісії з визначенням дисперсії його усередненої енергії дозволяє проводити вимірювання зносу різального інструменту безпосередньо в процесі точіння по всій поверхні оброблюваної деталі. Отримані результати показують, що на протязі виконання операції точіння спостерігається не рівномірна зміна дисперсії усередненої енергії результуючого сигналу акустичної емісії (фіг. 5), тобто відбувається не рівномірний знос різального інструменту (фіг. 4). В той же час, відбувається поступове зростання його зносу протягом всього часу виконання механічної обробки матеріалу точінням. Аналіз отриманих даних показав, що по завершенні операції точіння остаточний знос різального інструменту за обробкою дисперсії усередненої енергії результуючого сигналу акустичної емісії становив Н=0,04858 мм. Вимірювання зносу з використанням інструментального мікроскопу типу MS-4 показало, що його величина становить H=0,049 мм. Відхилення виміряного значення від дійсного не перевищує 1,0 %, що свідчить про високу точність вимірювання зносу з використанням обробки дисперсії усередненої енергії результуючого сигналу акустичної емісії. Крім того, вимірювання зносу проводиться постійно протягом всього часу виконання операції точіння. Отримані дані також показали, що вимірювання зносу різального інструменту можна проводити з розрізненням менше 0,001 мм, що свідчить про високу розрізнювальну здатність способу, що пропонується. Згідно з даними за відомим способом (див. Залога В.В. Исследование возможности применения метода диагностики по акустическому излучению при чистовом точении титанового сплава. Часть. 1 /В.В. Залога Р.Н. Зинченко// Вісник Сум. ДУ. Серія Технічні науки.-2008. - № 4. - С.124-125) його розрізнювальна здатність не перевищує 0,1 мм, тобто у 100 разів нижча, а похибка вимірювання зносу за потужністю низькочастотного акустичного випромінювання, наприклад, при зносі інструменту 0,2 мм, складає 12 %, тобто точність вимірювання зносу значно нижча, ніж за способом, що пропонується. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням, що включає виконання операції точіння з одночасним визначенням характеристик, за якими роблять висновки про знос різального інструменту, який відрізняється тим, що як вищезгадані характеристики реєструють випромінювання сигналів акустичної емісії, а знос різального інструменту визначають за дисперсією усередненої енергії реєстрованого результуючого сигналу акустичної емісії. 5 UA 70879 U 6 UA 70879 U 7 UA 70879 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of wear of cutter instrument in the process of mechanical processing of materials with turning

Автори англійськоюFilonenko Serhii Fedorovych, Nimchenko Tetiana Vasylivna, Kosytska Tetiana Mykolaivna

Назва патенту російськоюСпособ определения износа резательного инструмента в процессе механической обработки материалов точением

Автори російськоюФилоненко Сергей Федорович, Нимченко Татьяна Васильевна, Косицкая Татьяна Николаевна

МПК / Мітки

МПК: G01N 3/56, G01N 29/04

Мітки: процесі, зносу, обробки, точінням, матеріалів, різального, спосіб, визначення, інструменту, механічної

Код посилання

<a href="https://ua.patents.su/10-70879-sposib-viznachennya-znosu-rizalnogo-instrumentu-u-procesi-mekhanichno-obrobki-materialiv-tochinnyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення зносу різального інструменту у процесі механічної обробки матеріалів точінням</a>

Попередній патент: Спосіб відновлення поверхні тертя постійним рівномірним та нерівномірним магнітним полем

Наступний патент: Генератор для отримання енергії високих напруг

Випадковий патент: Спосіб виготовлення оребрених труб методом лиття