Спосіб обробки деталей

Номер патенту: 74179

Опубліковано: 25.10.2012

Автори: Гаврилюк Володимир Петрович, Шинський Олег Йосипович, Русаков Петро Володимирович, Приходько Валерій Васильович

Формула / Реферат

1. Спосіб обробки литих деталей, що включає багатократну обробку деталі ударними імпульсами від електричних розрядів, що створюються в рідині, який відрізняється тим, що в початковій стадії процесу до деталі прикладають від п'яти до десяти ударних імпульсів з енергією, що викликає пружні деформації в структурі деталі, потім підвищують енергію ударних імпульсів таким чином, що збуджують напруження, що перевищують на 0,3-11 % межу текучості матеріалу оброблюваної деталі, і накладають на деталь 30-80 розрядних імпульсів, і потім процес імпульсної обробки зупиняють на час 0,5-2,5 годин, а після закінчення вказаного проміжку часу, відновлюють імпульсну обробку з енергією електричного розряду, що викликає пружну деформацію структури деталі.

2. Спосіб за п. 1, який відрізняється тим, що перед відновленням імпульсної обробки поверхню деталі покривають шаром герметика.

Текст

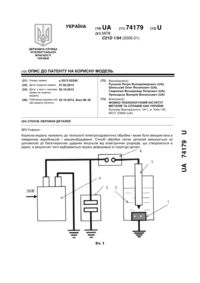

Реферат: Корисна модель належить до технології електрогідравлічної обробки і може бути використана в ливарному виробництві і машинобудуванні. Спосіб обробки литих деталей виконується за допомогою дії багатократних ударних імпульсів від електричних розрядів, що створюються в рідині, в результаті чого відбуваються пружні деформації в структурі деталі. UA 74179 U (54) СПОСІБ ОБРОБКИ ДЕТАЛЕЙ UA 74179 U UA 74179 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології електрогідравлічної обробки і може бути використана в ливарному виробництві і машинобудуванні для зниження залишкових напружень, стабілізації геометричної і розмірної точності деталей складної форми, а також для придання стінкам пористих деталей властивостей герметичності. Відомі різні способи розрядної імпульсної обробки деталей з метою поліпшення службових характеристик і якості поверхні [1]. Недоліком відомих способів є те, що вони не забезпечують якісної обробки і не гарантують стабільність геометричної і розмірної точності деталей в процесі експлуатації. Відомий також спосіб гідроімпульсної обробки деталей [2], вибраний як найближчий аналог, що включає завантаження їх в контейнер з рідиною і багатократне оброблення деталей ударними імпульсами від електричних розрядів, що створюються в рідкому середовищі. Спосіб забезпечує можливість видалення високоміцних стрижнів з точного литва практично будь-якої складності, проте обробку виробів здійснюють розрядами в рідкому середовищі, енергія яких в імпульсі перевищує 1,25-2 кДж, що не забезпечує якісного зниження залишкових напружень в деталях з їх початковим високим рівнем. Задачею корисної моделі є підвищення якості деталей за рахунок оптимального перерозподілу залишкових напружень, усунення спадкових причин, що викликають процеси жолоблення деталей і втрату герметичності, стабілізація розмірної і геометричної точності деталей, а також підвищення стійкості деталі проти розгерметизації в процесі експлуатації. Поставлена задача вирішується тим, що в способі обробки литих деталей, який включає багатократну обробку деталі ударними імпульсами від електричних розрядів, що створюються в рідині, згідно з корисною моделлю, в початковій стадії процесу, до деталі прикладають від п'яти до десяти ударних імпульсів з енергією, що викликає пружні деформації в структурі деталі, потім підвищують енергію ударних імпульсів таким чином, що збуджують напруження, що перевищують на 0,3-11 % межу текучості матеріалу оброблюваної деталі, і накладають на деталь 30-80 розрядних імпульсів, і потім процес імпульсної обробки зупиняють на час 0,5-2,5 годин, а після закінчення вказаного проміжку часу, відновлюють імпульсну обробку з енергією електричного розряду, що викликає пружну деформацію структури деталі. Крім того, перед відновленням імпульсної обробки поверхню деталі покривають шаром герметика. На фіг. 1 показана схема імпульсної обробки, а на фіг. 2 - зовнішній вигляд розрядного вузла для обробки деталей шляхом збудження електричних розрядів в ємності з рідиною. Для обробки використовують пристрій, що містить оброблювану деталь 1, занурену в ємність з рідиною 2, розрядний електрод 3, комутатор розрядів 4, конденсаторний накопичувач 5 енергії розряду, високовольтний зарядний пристрій 6. На фіг. 3 також представлені криві релаксації залишкових напружень в процесі гідроімпульсної обробки, в чавунних виливках при високому (№ 3), середньому (№ 8) і низькому (№ 7) рівні залишкових напружень. На фіг. 4 представлена схема, що пояснює процес оптимального навантаження виливків діями електрогідравлічних ударів, тут: зона І відповідає зміні рівня залишкових напружень в процесі обробки, а зона II - зміні максимального значення динамічного напруження у деталі при оптимальній розрядній дії. На фіг. 5 показана зміна динамічного напруження у деталі в процесі реалізації способу обробки. Процес електрогідравлічної обробки деталей здійснюють таким чином. Для якісної обробки деталей і виключення можливості утворення в них тріщин, енергію ударних імпульсів на першій стадії обмежують рівнем, який забезпечує збудження тільки пружних деформацій в матеріалі оброблюваної деталі. За наявності пікових залишкових напружень в металевій структурі створюються умови їх безпечної релаксації вже при перших розрядах в рідкому середовищі. За цих умов проводиться попередня підготовка деталі до навантаження основною серією ударів, що забезпечує релаксацію залишкових напружень. Для усунення пікових напружень досить прикласти до деталі від п'яти до десяти початкових ударних імпульсів з енергією, що викликає пружні деформації в структурі деталі, проте надалі для підтримки високого темпу релаксації напружень в литих деталях необхідно, щоб при високовольтних імпульсних розрядах в рідкому середовищі сумарні напруження, що виникають в оброблюваній ділянці, перевищували межу текучості матеріалу деталі. Тому, після первинної обробки, направленої на зняття пікових внутрішніх напружень, забезпечують підвищення енергії ударних імпульсів таким чином, що, збуджують в деталі напруження, що перевищує на 0,3-11 % межу текучості матеріалу оброблюваної деталі. Як видно з даних, приведених на фіг. 3, величина релаксації напружень при імпульсній обробці тим більше, чим вище рівень залишкових напружень у оброблювальній деталі. 1 UA 74179 U 5 10 15 20 25 30 35 40 45 50 55 60 Найбільша швидкість релаксації напружень може бути отримана у тому випадку, коли величина сумарної напруги в оброблюваній ділянці перевищує межу текучості матеріалу деталі. Якщо сумарні напруження при імпульсному розряді перевищують межу текучості матеріалу менше, ніж на 0,3 %, то зберігається низький темп релаксації залишкових напружень, і не дуже скоро відбувається стабілізація геометричної і розмірної точності деталей, а значна частка релаксаційних процесів продовжує протікати в експлуатаційний період роботи деталі. Якщо ж сумарні напруження перевищують межу текучості матеріалу більше, ніж на 11 %, то в процесі розрядної обробки відбувається підвищена деформація деталей в місцях збудження розряду; в деяких випадках в чавунних виливках можуть виникати тріщини. В процесі періодичної дії на деталь імпульсних розрядів відбувається зниження внутрішніх напружень, і при незмінній силі розряду сумарна величина напружень стає менше межі текучості матеріалу, тоді для отримання сумарних напружень вище межі текучості матеріалу на 0,3-11 % ступінчато підвищують енергію розряду. Як видно з даних, приведених на фіг. 3 і фіг. 4, прискорена релаксація напружень проходить в процесі безперервного підвищення енергії розрядів в процесі обробки деталей. На фіг.5 показаний процес імпульсної дії на деталь при розрядній обробці. У перший момент в результаті електричного розряду (30-120 мкс), відбувається удар в оброблюваній зоні деталі, а потім утворюється газовий міхур, який через 100-350 мс закривається і створює в рідкому середовищі коливання, перше з яких має велику величину, утворює потужну ударну хвилю і робить вирішальний вплив на процес релаксації напружень. Подальші коливання мають значно меншу потужність і практичної дії на зниження рівня залишкових напружень не надають. В процесі ударного навантаження знижується середній рівень залишкових напружень в деталі і, незалежно від збільшення потужності розрядів, зменшується частка напружень, релаксуючих при кожному подальшому розряді. Дослідженнями встановлено, що для зниження залишкових напружень до безпечних значень у виливках і деталях складної форми, зокрема в блоках циліндрів дизельних двигунів, а також в головках блока циліндрів, корпусах гідроапаратури, та інших деталях що мають складну форму і вагу від 15 до 250 кг досить 30-60 розрядних імпульсів. Для габаритних деталей вагою від 300 до 500 кг необхідна більш тривала обробка з формуванням від 50 до 80 розрядних імпульсів на одну деталь. Після нанесення серії ударних імпульсів процес розрядної обробки деталі зупиняють на термін 0,5-2,5 годин, а після закінчення вказаного проміжку часу, відновлюють розрядну обробку з енергією електричного розряду, що викликає пружну деформацію структури матеріалу деталі. Вказана тимчасова витримка необхідна на завершення процесів жолоблення, що протікають в деталі унаслідок динамічного порушення рівноважного стану і закінчення процесів стабілізації геометричної і розмірної точності деталі, що знаходиться певний час в стані дислокаційної перебудови. Крім того, в цей період часу наносять шар герметика на ділянки деталі, які за умовами експлуатації повинні бути герметичними. На остаточній стадії розрядну обробку проводять з енергією електричного розряду, що викликає пружну деформацію структури деталі. Імпульси тиску, що діють на поверхні через прошарок герметика, створюють умови для поглибленої ін'єкції герметика в пори оброблюваної деталі. Таким чином, запропонований спосіб має високу ефективність. В процесі багатократного навантаження деталі ударними імпульсами від електричних розрядів, що створюються в рідкому середовищі, з регулюванням кількості ударів і енергії розрядного імпульсу, забезпечуються умови зниження залишкових напружень і відбувається стабілізація геометричної і розмірної точності деталі, а застосування фінішної стадії операційної обробки поверхні деталі електрогідравлічними імпульсами через прошарок герметика дозволяє заглушити пори і дефекти, присутні в структурі, і підвищити герметичність і корозійну стійкість оброблюваних виробів. Приклад. Порівняльні дослідження проводили при обробці блоків циліндрів дизельних двигунів, фіг. 6. Блоки були виготовлені з чавуну СЧ20. Проведені дослідження рівня залишкових напружень в партії блоків з 6 штук показали, що найбільший рівень напружень розтягу знаходиться на поверхні деталей в точці А, що є площиною зіткнення блока циліндрів з головкою, а також в точці Б (див. фіг. 6). Середній рівень напружень розтягу, визначений по шести блоках циліндрів, знаходиться в межах 41-53 МПа, причому найбільші напруження сконцентровані в перемичках між суміжними циліндрами. Розрядну обробку партії з шести блоків проводили по однаковій схемі навантаження розрядними імпульсами між електродом і верхньою площиною блока циліндрів. Обробку здійснювали по відомому і запропонованому способах. По всіх режимах обробка велася трьома 2 UA 74179 U 5 10 15 20 25 30 35 40 45 електродами при наступних параметрах розрядного контуру: індуктивність розрядного контуру L=4-5 мкГн, частота проходження імпульсів f=0,7-1,2 імп/с, відстань від кінця електроду до оброблюваної поверхні деталі 85 мм. Величину напружень, що виникають в різних частинах блока при обробці, визначали тензометричними датчиками із записом динаміки процесу і кінетики зміни напружень на реєструючому осцилографі, і на багатоканальному магнітографі. При обробці блока № 1, за найближчим аналогом, потужність розрядів встановлювали такими, при яких величина напружень, викликана розрядним імпульсом, знаходилася в межах 40-48 МПа, що складає 19-22 % від межі міцності чавуну СЧ20. Блок циліндрів № 6 також обробляли за найближчим аналогом з потужністю розрядів в межах 63-65 МПа, що складало 30-31 % від межі міцності чавуну СЧ20. Вибір режимів обробки, згідно запропонованому способу, проводився з урахуванням межі текучості чавуну СЧ20, який знаходився в інтервалі 138-141 МПа. За запропонованим способом величина сумарних напружень (динамічних і залишкових), викликаних першими десятьма розрядами, була вища за межу текучості на 0,3-11 %. Після нанесення серії з 80 ударних імпульсів, блоки виймалися з ємності з технологічною рідиною, здійснювався їх зовнішній огляд, а блоки № 2, 3, 4, 5 додатково покривалися герметиком, шляхом занурення у ванну з розчином сіалітного компаунда. Після просочення блоків шляхом витримки протягом 40 хвилин у ванні з розчином герметика, блоки виймалися з розчину і піддавалися розрядній обробці по прийнятій раніше схемі протягом 20 хвилин, з енергією електричного розряду, що викликає пружну деформацію структури деталі. Після обробки всі блоки піддавалися сушці в термічній сушильній печі. У таблиці 1 приведені порівняльні показники розрядної обробки блоків циліндрів за найближчим аналогом і згідно із запропонованим способом. Режим 1 і режим 6 відповідають технології обробки відповідно до найближчого аналогу, режим 3 і 4 відповідають запропонованому способу, а режим 2 нижче і режим 5 вище вказаних в запропонованому способі меж. Як видно з приведених даних, режими обробки згідно із запропонованим способом (3, 4), є найбільш ефективними. На цих режимах досягається зниження залишкових напружень до рівня 23-26 МПа. Режим 5 і режим 6 є небезпечними при обробці деталей, оскільки надмірна висока енергетична дія приводить до виникнення тріщин на поверхні деталі. На фіг. 6 показано місце утворення пробоїни в точці Б при обробці блока по режиму 6, з відривом частки поверхні блока показаному на фіг. 7. При проведенні досліджень впливу рівня залишкових напружень на герметичність блоківциліндрів, ефективність режимів обробки оцінювали по відхиленню показників герметичності стінки блока після 120 годин напрацювання двигуна в процесі експлуатації. Стінки блока в області водяної сорочки піддавалися випробуванням під гідравлічним тиском. Результати випробувань герметичності чавунних блоків № 1, № 4 зведені в таблиці 2. Час просочування гасу на контрольній поверхні визначався з моменту дії на нього критичного тиску. Перевагу запропонованого способу в порівнянні з відомими видно також з даних, показаних в таблиці 2. Запропонований спосіб характеризується високою ефективністю і може бути рекомендований для обробки відповідальних деталей з метою стабілізації геометричної і розмірної точності і забезпечення герметичності пористих ділянок металевих поверхонь. Джерела інформації: 1. Оборудование и технологические процессы с использованием электрогидравлического эффекта / Под ред. Г.А. Гулого. - М.: Машиностроение, 1977.-320 с. 2. Авторское свидетельство СССР, № 865514 МПК B22D29/00, опубл. 1981. 3 UA 74179 U Таблиця 1 Порівняльні показники розрядної обробки блоків дизельних двигунів Режими розрядної обробки блоків циліндрів 1 2 3 4 5 6 Показники Рівень залишкових напружень у площині дотику виливки з блоком циліндрів, МПа Величина динамічних напружень при перших 10 розрядах, МПа Величина динамічних напружень при наступних 70 розрядах, МПа Максимальна величина динамічних напружень 70-го розряду, МПа Середній рівень залишкових напружень після обробки, МПа Величина зміни рівня напружень в результаті двох наступних розрядів, % Значення межі текучості чавуну використовуваного для виготовлення блока циліндрів, МПа Величина сумарних напружень в процесі обробки, МПа Середнє відношення сумарних напружень до межі плинності чавуну Відносне підвищення розмірної точності деталей Якість герметичності за десятибальною системою 30-50 39-48 42-47 43-48 41-52 40-51 40-42 22 22 25 26 63-65 40-42 80 80 90 95 63-65 40-42 90 96 110 130 63-65 36 26 26 24 23 21 5 5 6 14 15 134 132 132 132 142 142 72-94 133138 133138 138140 0,560,65 1,02 1,03 1,11 1,12 1,18 1,0 1,18 1,20 1,22 1,28 1,20 4 5 10 10 152-160 163-169 тріщини пробоїна Таблиця 2 Результати випробувань дизельних блоків на герметичність Показники Товщина чавунної перегородки, мм Критичний тиск гасу, МПа Час появи плям на індикаторній масі після початку дії критичного тиску, г 5 10 15 Режими гідравлічних випробувань на герметичність блоків циліндрів №1, №4 1 2 3 4 8 8 8 8 1,5 1,5 1,5 1,5 0,5 0,5 Плями не виявлені і не спостерігалися протягом 8 годин ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб обробки литих деталей, що включає багатократну обробку деталі ударними імпульсами від електричних розрядів, що створюються в рідині, який відрізняється тим, що в початковій стадії процесу до деталі прикладають від п'яти до десяти ударних імпульсів з енергією, що викликає пружні деформації в структурі деталі, потім підвищують енергію ударних імпульсів таким чином, що збуджують напруження, що перевищують на 0,3-11 % межу текучості матеріалу оброблюваної деталі, і накладають на деталь 30-80 розрядних імпульсів, і потім процес імпульсної обробки зупиняють на час 0,5-2,5 годин, а після закінчення вказаного проміжку часу, відновлюють імпульсну обробку з енергією електричного розряду, що викликає пружну деформацію структури деталі. 2. Спосіб за п. 1, який відрізняється тим, що перед відновленням імпульсної обробки поверхню деталі покривають шаром герметика. 4 UA 74179 U 5 UA 74179 U 6 UA 74179 U 7 UA 74179 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for parts treatment

Автори англійськоюRusakov Petro Volodymyrovych, Shynskyi Oleh Yosypovych, Havryliuk Volodymyr Petrovych, Prykhodko Valerii Vasyliovych

Назва патенту російськоюСпособ обработки деталей

Автори російськоюРусаков Петр Владимирович, Шинский Олег Иосифович, Гаврилюк Владимир Петрович, Приходько Валерий Васильевич

МПК / Мітки

МПК: C21D 1/04

Мітки: деталей, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/10-74179-sposib-obrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки деталей</a>

Попередній патент: Вузли стикування елементів верхнього пояса трикутних металодерев’яних ферм

Наступний патент: Спосіб електрошлакового наплавлення

Випадковий патент: Електромагнітний нагрівальний пристрій