Спосіб електрошлакового наплавлення

Номер патенту: 74180

Опубліковано: 25.10.2012

Автори: Попов Анатолій Васильович, Литвинов Володимир Олегович, Литвинов Дмитро Олегович, Попов Борис Анатольович

Формула / Реферат

Спосіб електрошлакового наплавлення, при якому електродний метал, що присаджують, подають у жужільну ванну, обмежену поверхнею, що наплавляють, і кристалізатором, який відрізняється тим, що наплавлення ведуть по всій довжині наплавлюваної поверхні заготівки одночасно, при цьому заготівку, що наплавляють, обертають відносно кристалізатора, зі швидкістю, яку визначають датчиком контролю рівня рідкого металу, електроди, що плавляться, подають у жужільну ванну в розширену частину кристалізатора на поверхню стінки, розташовану під кутом 10-30° до горизонту, виконану із матеріалу, температура плавлення якого значно вище температури плавлення електродного металу, а для забезпечення гарантованого сплавляння початку та кінця наплавлюваного шару обертання заготівки наприкінці плавлення зупиняють, а електроди продовжують постачати до повного сплавлення шару.

Текст

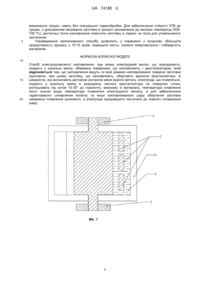

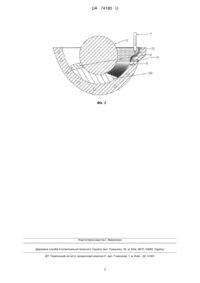

Реферат: Спосіб електрошлакового наплавлення включає присадження електродного металу, його подавання у жужільну ванну, наплавлення по всій довжині наплавлюваної поверхні заготівки, обертання відносно кристалізатора, подавання електродів у жужільну ванну, зупинку обертання заготівки наприкінці плавлення. UA 74180 U (12) UA 74180 U UA 74180 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб належить до області металургії, машинобудування, енергетики, переважно до тих галузей, де потрібне одержання багатошарового металу чи ремонт зношених деталей. Відомий спосіб електрошлакового зварювання і наплавлення (патент ФРН № 2019318), що полягає в тому, що між деталями, що зварюють і деталями, що наплавляють, утворюється жужільна ванна, куди занурюють нижні кінці електродів, а між електродом і деталлю, що наплавляють, поміщають електроізольовану пластину. Недоліком цього способу є те, що жужільна ванна контактує з деталлю, що наплавляють, по всій її глибині, а деталь підігрівається від тепла ванни, і в міру наплавлення збільшується глибина проплавлення заготівки. При цьому товщина наплавленого шару по площі деталі різна. Крім того, ускладнюється процес електрошлакового наплавлення, тому що необхідно сполучати рух електрода, кристалізатора і електроізольованої пластини. Відомий спосіб вертикального електрошлакового зварювання (а. с. СРСР № 298448), прийнятий за найближчий аналог, при якому електродний метал, що присаджують, подають у жужільну ванну, обмежену поверхнею, що наплавляють, і кристалізатором. Недоліком цього способу є те, що через радіаційний підігрів тіла заготівки, що наплавляють, в процесі наплавлення виходить нерівномірна глибина проплавлення заготівки, що призводить до неоднаковому по висоті наплавленню хімічному складу і товщини наплавленого шару. В основу корисної моделі поставлена задача створити такий спосіб електрошлакового наплавлення, у якому шляхом забезпечення одночасного обертання заготівки відносно кристалізатора досягається забезпечення рівномірності глибини проплавлення по всій площі поверхні, що наплавляють. Поставлена задача вирішується тим, що запропоновано спосіб електрошлакового наплавлення, при якому електродний метал, що присаджують, подають у жужільну ванну, обмежену поверхнею, з буртом, що наплавляється, і кристалізатором, у якому, відповідно до корисної моделі, наплавлення ведуть по всій довжині наплавлюваної поверхні, при цьому заготівку (вал), що наплавляють, обертають відносно кристалізатора, зі швидкістю, яку визначають датчиком контролю рівня рідкого металу, а електрод, що плавиться, подають у жужільну ванну в розширену частину кристалізатора на поверхню стінки, розташовану під кутом 10-30°до горизонту, виконану із матеріалу, температура плавлення якого значно вище температури плавлення електродного металу. Для забезпечення гарантованого сплавлення початку та кінця наплавлюваного шару обертання заготівки наприкінці плавлення зупиняють, а електроди продовжують постачати до повного сплавлення шару. Обертання заготівки відносно кристалізатора сприятливо позначається на витяжці заготівки, що наплавляють. Це приводить до поліпшення якості наплавлення за рахунок зниження глибини проплавлення і зменшення радіаційного навантаження на заготівку (вал), що наплавляють. Суть технології, що заявляється, схематично показана на фіг. 1 і 2. На заготівку-вал по його довжині наплавляють бурт 8, по висоті, рівній товщині наплавленому слою. На опори 1 та 2 установлюють заготівку, що наплавляють 3. З нижньої частини встановлюється кристалізатор 5 із датчиком 6. Потім встановлюється електрод, що витрачається, 7. У плавильний простір, утворений між кристалізатором і заготівкою, що наплавляють, заливається рідкий флюс 4 і включається зварювальна мережа. Електрод подається з заданою швидкістю, а обертання заготівки відносно кристалізатора контролюється датчиком. Електроди подають в розширену частину кристалізатора, сплавлений електродний метал потрапляє на бокову стінку кристалізатора, виконану із матеріалу 11, температура плавлення якого значно більше температури плавлення електродного металу з якої за рахунок іі нахилу до горизонту потрапляє в металеву ванну 9 сплавляється з заготівкою і перетворюється у наплавлений шар 10. Приклад виконання виплавки. На заготівку вал (1) діаметром 200 мм і довжиною 500 мм зі сталі 10ХМ наплавляли шар товщиною 20 мм зі сталі марки 15Х2НЗМ. Як електрод використовувалася полоса розміром 5150500. Флюс застосовувався марки АНФ-29. Швидкість наплавлення складала 1,4 м/год. і контролювалася датчиком. Струм на кожному електроді = 600А, напруга = 30-3 В. Після наплавлення візуальним оглядом було встановлено, що тріщин і грубих дефектів у наплавленому шарі немає. У поперечному перерізі, заготівки на шліфах у наплавленому шарі і зоні термічного впливу основного металу тріщин також не виявлено. Одночасно виявлено на поперечному перерізі наплавленого металу подвійний напрямок кристалів, причому зовнішній шар наплавлення має більш дрібну структуру, що свідчить про стійкість наплавленого шару до 1 UA 74180 U 5 виникнення тріщин, навіть без спеціальної термообробки. Для забезпечення стійкості ЗТВ до тріщин, з урахуванням нагрівання заготівки в процесі наплавлення до високих температур (500700 ºС), достатньо після наплавлення помістити заготівку в термос чи пісок для уповільненого застигання. Упровадження пропонованого способу дозволить, у порівнянні з існуючим, збільшити продуктивність процесу у 10-15 разів, підвищити якість, знизити енерговитрати і собівартість матеріалів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 Спосіб електрошлакового наплавлення, при якому електродний метал, що присаджують, подають у жужільну ванну, обмежену поверхнею, що наплавляють, і кристалізатором, який відрізняється тим, що наплавлення ведуть по всій довжині наплавлюваної поверхні заготівки одночасно, при цьому заготівку, що наплавляють, обертають відносно кристалізатора, зі швидкістю, яку визначають датчиком контролю рівня рідкого металу, електроди, що плавляться, подають у жужільну ванну в розширену частину кристалізатора на поверхню стінки, розташовану під кутом 10-30° до горизонту, виконану із матеріалу, температура плавлення якого значно вище температури плавлення електродного металу, а для забезпечення гарантованого сплавляння початку та кінця наплавлюваного шару обертання заготівки наприкінці плавлення зупиняють, а електроди продовжують постачати до повного сплавлення шару. 2 UA 74180 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюA method of hard-facing

Автори англійськоюPopov Anatolii Vasyliovych, Popov Borys Anatoliiovych, Lytvynov Dmytro Olehovych, Lytvynov Volodymyr Olehovych

Назва патенту російськоюСпособ электрошлаковой наплавки

Автори російськоюПопов Анатолий Васильевич, Попов Борис Анатольевич, Литвинов Дмитрий Олегович, Литвинов Владимир Олегович

МПК / Мітки

МПК: B23K 25/00

Мітки: спосіб, електрошлакового, наплавлення

Код посилання

<a href="https://ua.patents.su/5-74180-sposib-elektroshlakovogo-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового наплавлення</a>

Попередній патент: Спосіб обробки деталей

Наступний патент: Дерматом з круговим механізмом для зрізування товстого, сітчастого епідермотранслокалізаційного аутодермотрансплантата з кратністю збільшення площі від 1 до 3

Випадковий патент: Похідні піперидин- або піперазинзаміщеної тетрагідронафталін-1-карбонової кислоти, що інгібують mtp