Процес прядіння високомолекулярного альфа-олефінового полімеру з розчину з регенерацією та рециркуляцією леткого прядильного розчинника

Формула / Реферат

1. Процес прядіння високомолекулярного альфа-олефінового полімеру з розчину, який включає етапи:

a) формування розчину високомолекулярного альфа-олефінового полімеру в розчиннику, причому вказаний високомолекулярний альфа-олефіновий полімер має внутрішню в'язкість в декаліні при температурі 135 °С від 5 дл/г до 35 дл/г, а зазначений розчинник має температуру кипіння при атмосферному тиску від 125 °С до 250 °С;

b) прядіння розчину у прядильній установці при температурі між 115 °С та температурою кипіння розчинника при атмосферному тиску з метою формування розчину волокна;

c) охолодження розчину волокна до температури нижче температури гелеутворення з метою формування гелеподібного волокна;

d) випаровування розчинника із гелеподібного волокна і як варіант з розчину волокна контактуванням з одним або декількома потоками газу з метою формування висушеного волокна, причому випаровування триває до тих пір, поки концентрація розчинника у висушеному волокні буде меншою, ніж 5 відсотків маси високомолекулярного альфа-олефінового полімеру плюс розчинник;

e) витягування волокна принаймні з одного - розчину волокна, гелеподібного волокна та висушеного волокна, де витягування волокна з розчину здійснюють до співвідношення х:1, витягування гелеподібного волокна до співвідношення у:1 і витягування висушеного волокна до співвідношення z:1, де z дорівнює щонайменше 2 і продукт xyz - щонайменше 10.

f) відділення принаймні 90 % розчинника від потоку (потоків) газу;

g) рециркуляції розчинника до стадії формування розчину; та

h) рециркуляції потоків газу;

причому щонайменше 95 % розчинника рециркулюють.

2. Процес за п. 1, відповідно до якого альфа-олефіновий полімер є високомолекулярним поліетиленом.

3. Процес за п. 1, відповідно до якого розчинник відділяють від потоків газу шляхом конденсації.

4. Процес за п. 3, відповідно до якого розчинник також відділяють від потоків газу шляхом адсорбції після конденсації, причому зазначена адсорбція відділяє принаймні 10 % розчинника, що залишається в потоках газу після конденсації.

5. Процес за п. 4, відповідно до якого зазначена адсорбція відділяє принаймні 20 % розчинника, що залишається в потоках газу після конденсації.

6. Процес за п. 2, відповідно до якого потоки газу складаються з принаймні 50 об'ємних відсотків інертних газів, які вибирають із групи, яка складається з азоту, вуглекислоти та їх суміші.

7. Процес за п. 2, відповідно до якого потоки газу складаються з принаймні 90 об'ємних відсотків інертних газів, які вибирають із групи, яка складається з азоту, вуглекислоти та їх суміші.

8. Процес за п. 2, відповідно до якого об'ємні потоки газу є достатніми для запобігання концентрації розчинника, що випаровується, в потоці газу вище нижньої межі займистості цього розчинника в повітрі при 100 °С відповідно до норм ASTME681-94.

9. Процес за п. 2, відповідно до якого розчинник вибирають із групи, яка складається з цис-декагідронафталіну, транс-декагідронафталіну, суміші цис- та транс-декагідронафталіну, декаліну та 1,2-дихлорбензолу.

10. Процес за п. 2, відповідно до якого розчинник, який використовують для формування розчину високомолекулярного альфа-олефінового полімеру, містить менше 0,008 масових відсотків води при температурі 20 °С.

11. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,4 % об.

12. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,2 % об.

13. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,1 % об.

14. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,05 % об.

Текст

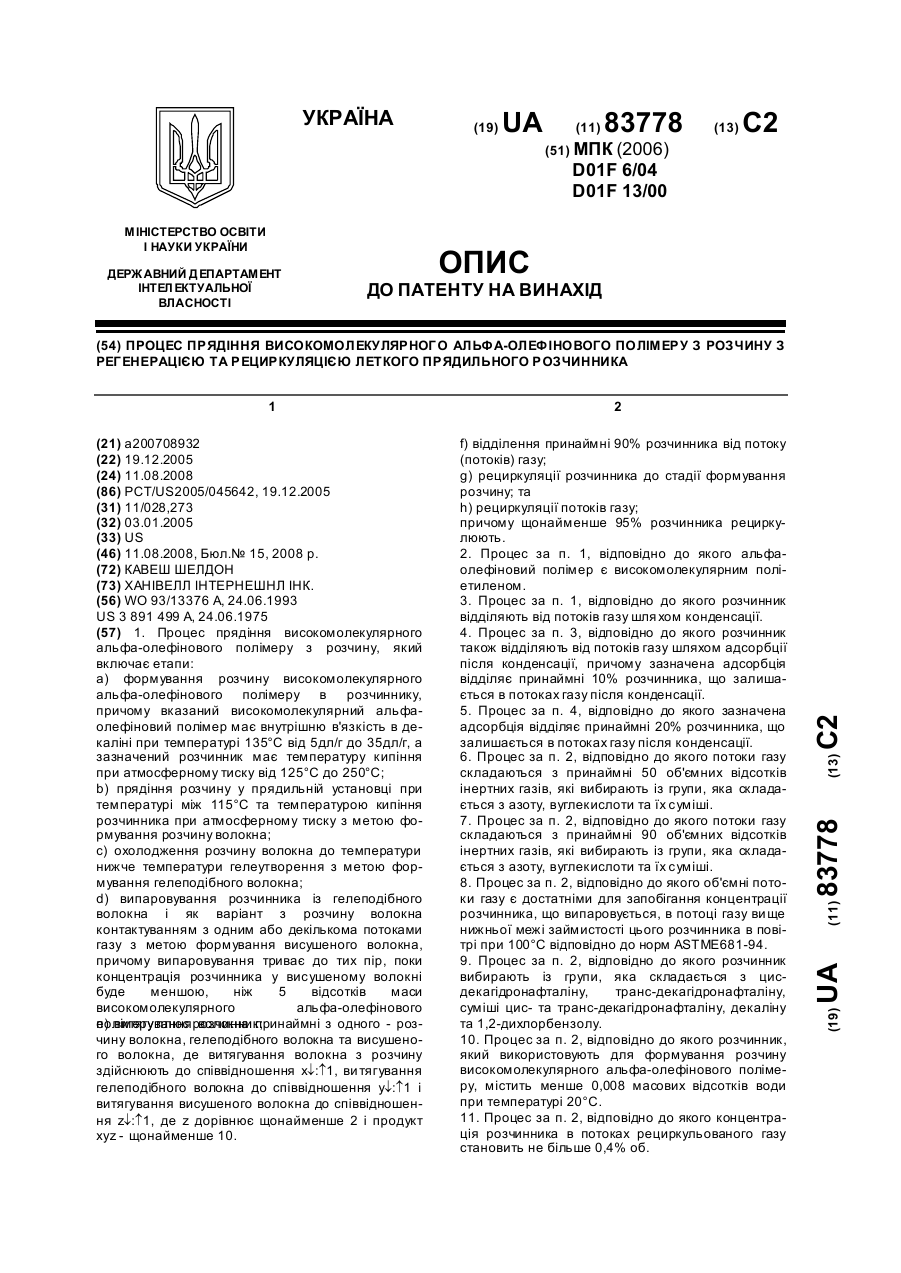

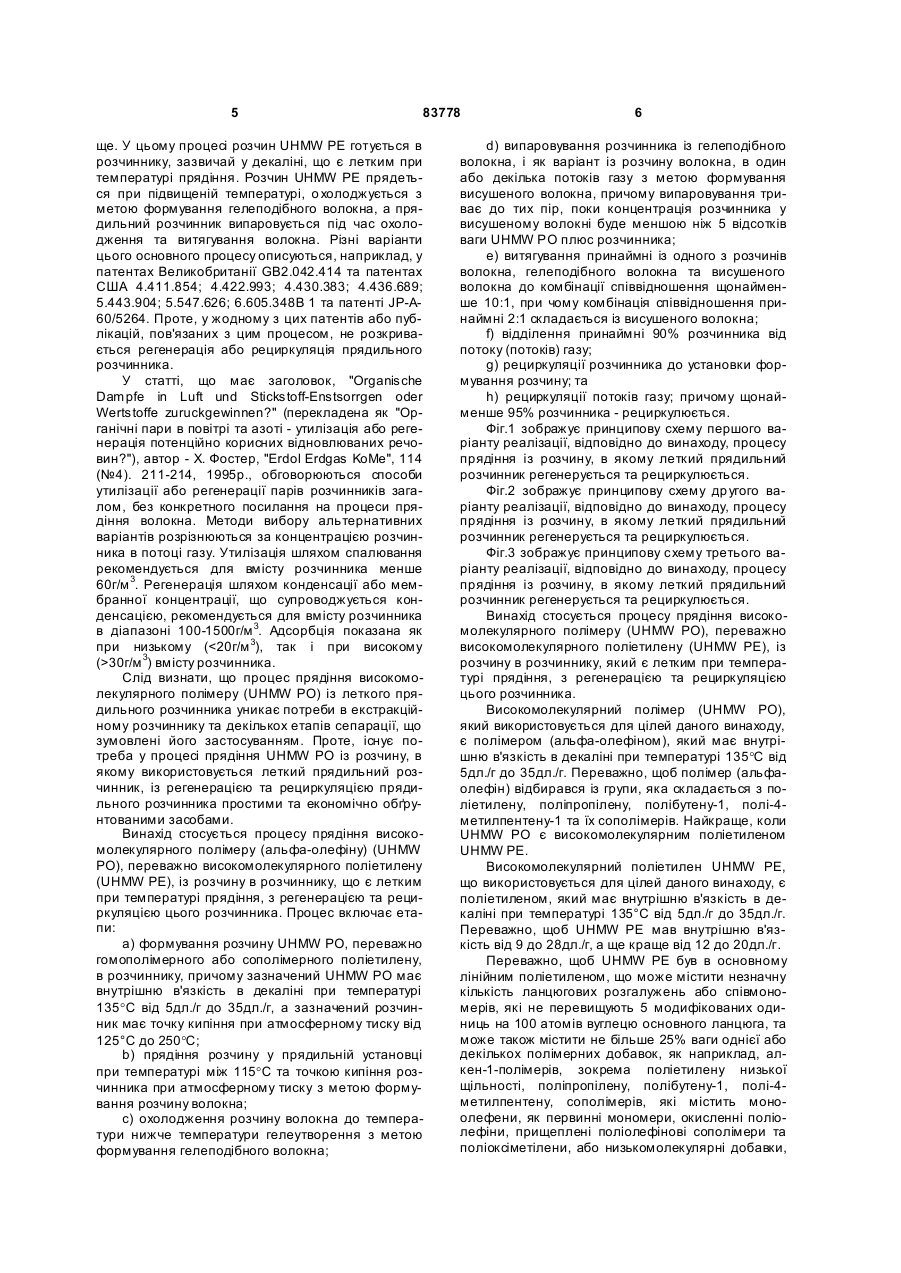

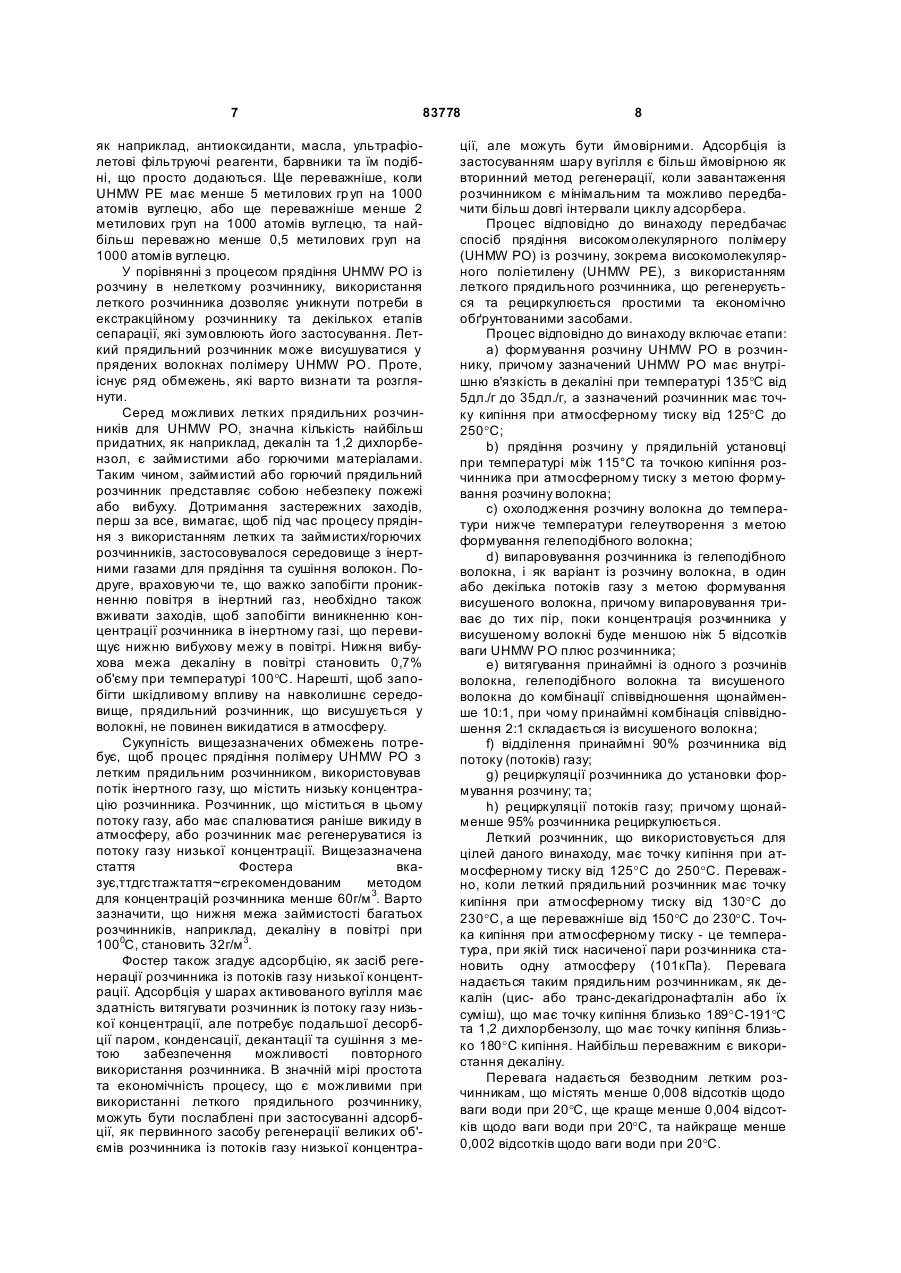

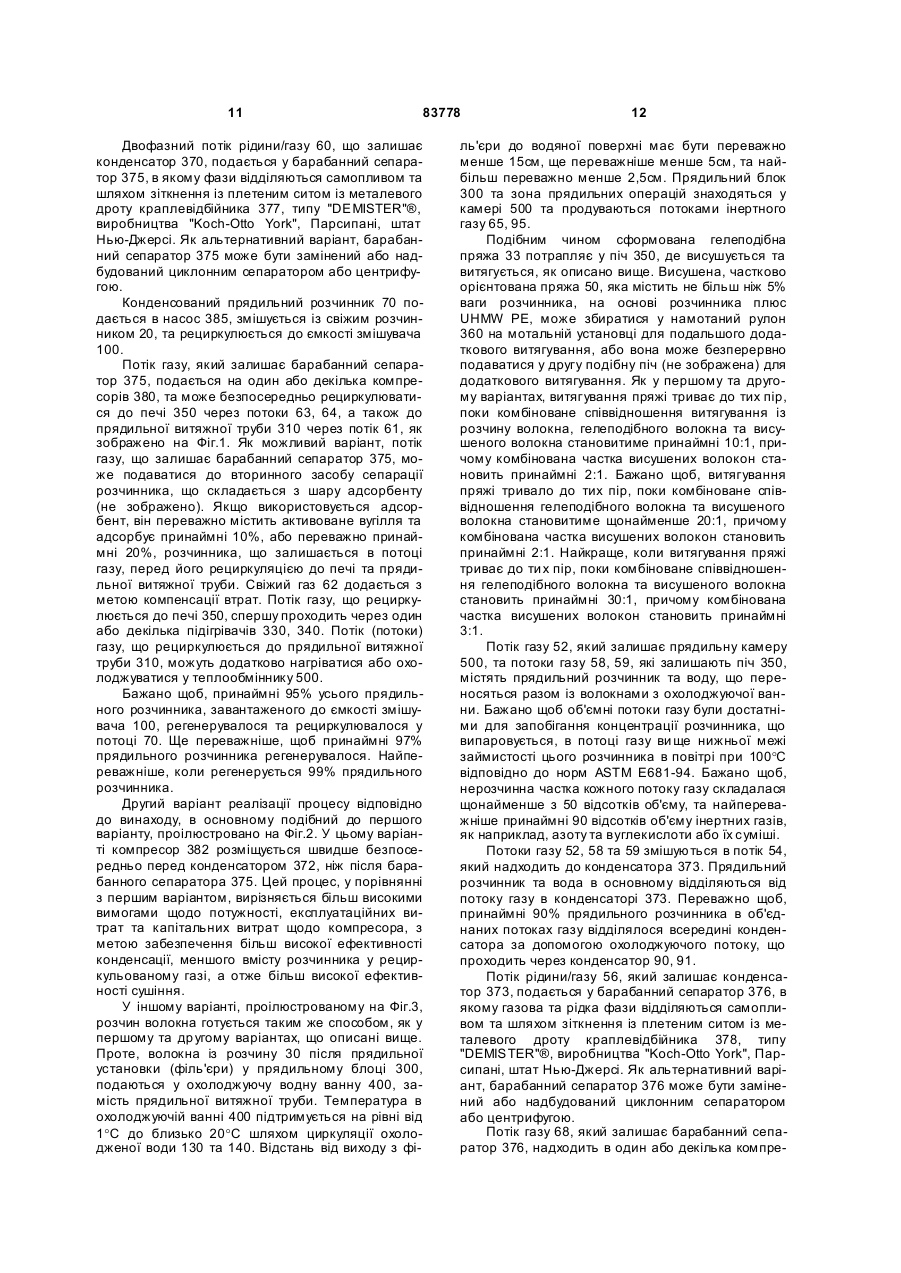

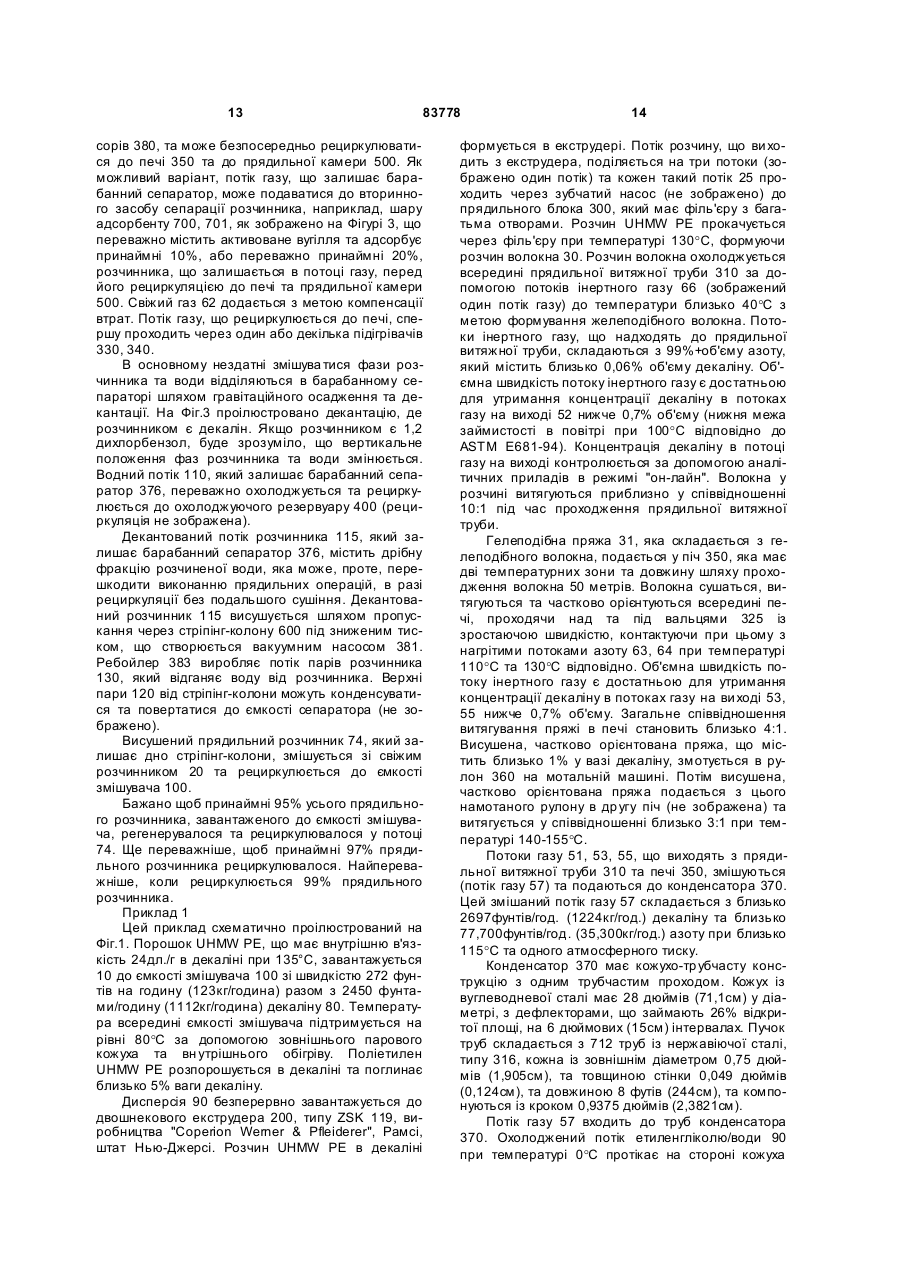

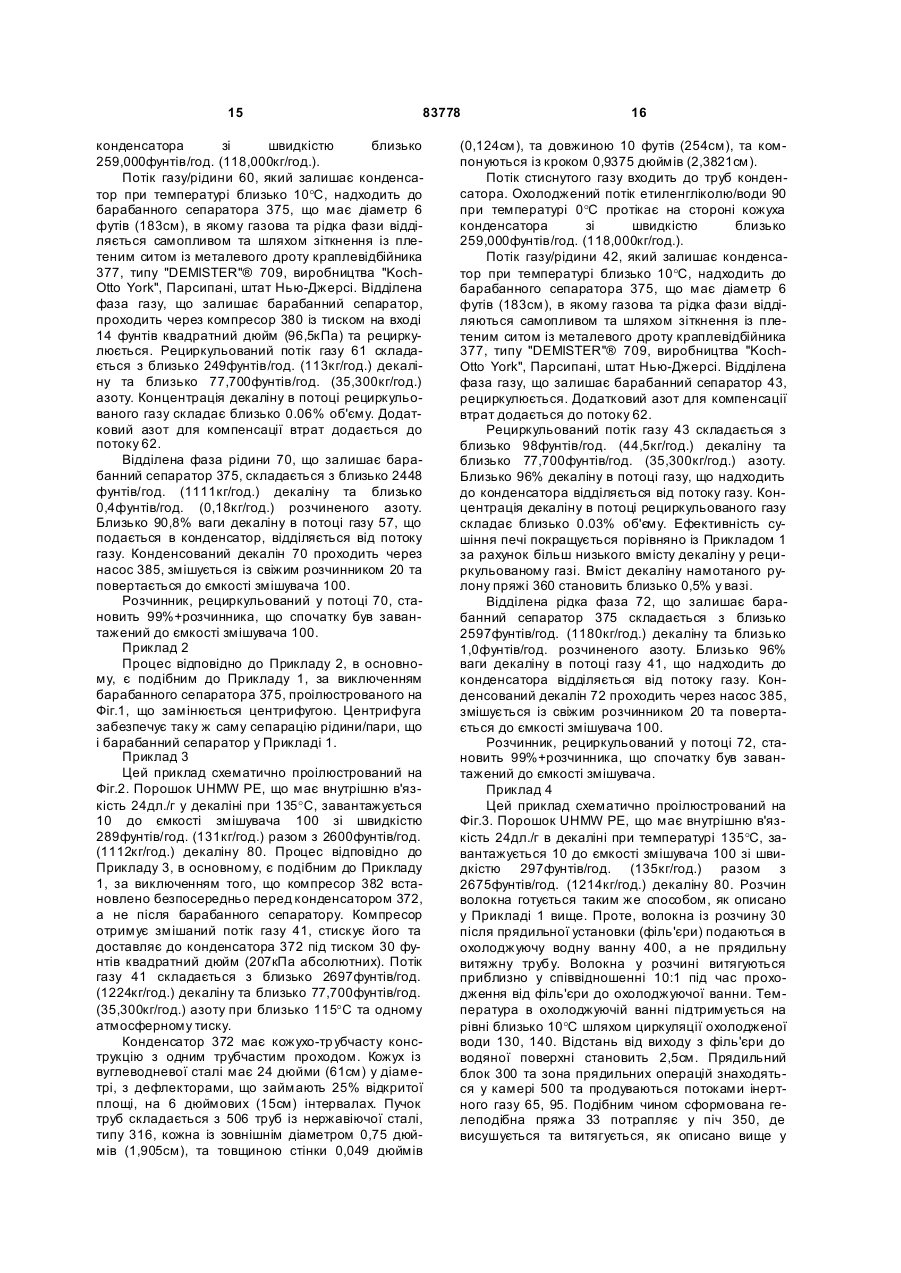

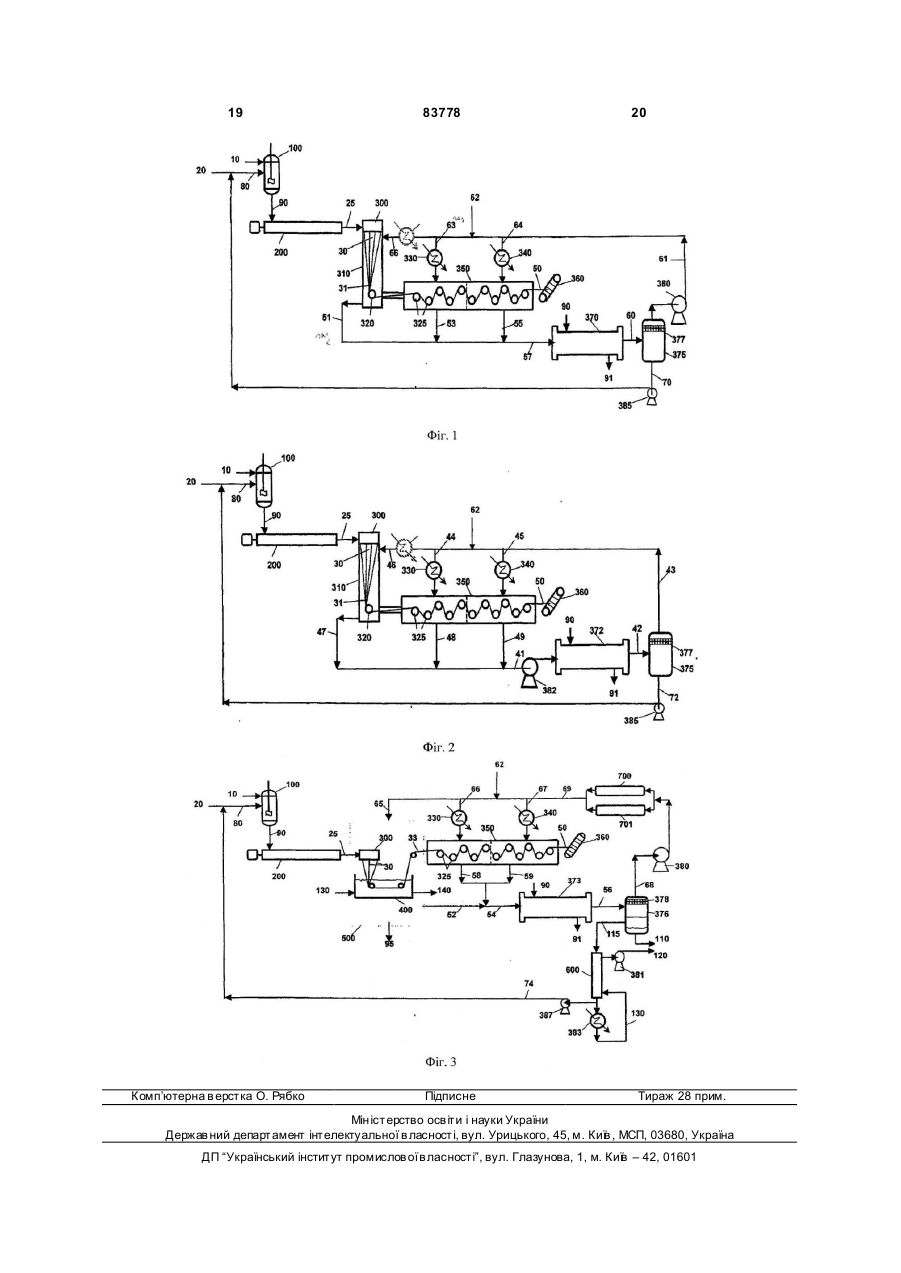

1. Процес прядіння високомолекулярного альфа-олефінового полімеру з розчину, який включає етапи: a) формування розчину високомолекулярного альфа-олефінового полімеру в розчиннику, причому вказаний високомолекулярний альфаолефіновий полімер має внутрішню в'язкість в декаліні при температурі 135°С від 5дл/г до 35дл/г, а зазначений розчинник має температуру кипіння при атмосферному тиску від 125°С до 250°С; b) прядіння розчину у прядильній установці при температурі між 115°С та температурою кипіння розчинника при атмосферному тиску з метою формування розчину волокна; c) охолодження розчину волокна до температури нижче температури гелеутворення з метою формування гелеподібного волокна; d) випаровування розчинника із гелеподібного волокна і як варіант з розчину волокна контактуванням з одним або декількома потоками газу з метою формування висушеного волокна, причому випаровування триває до тих пір, поки концентрація розчинника у висушеному волокні буде меншою, ніж 5 відсотків маси високомолекулярного альфа-олефінового e) витягування волокна принаймні з одного - розполімеру плюс розчинник; чину волокна, гелеподібного волокна та висушеного волокна, де витягування волокна з розчину здійснюють до співвідношення х¯:1, ви тягування гелеподібного волокна до співвідношення у¯:1 і витягування висушеного волокна до співвідношення z¯:1, де z дорівнює щонайменше 2 і продукт xyz - щонайменше 10. 2 (19) 1 3 83778 4 12. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,2% об. 13. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,1% об. 14. Процес за п. 2, відповідно до якого концентрація розчинника в потоках рециркульованого газу становить не більше 0,05% об. Винахід стосується процесу прядіння полімерного (альфа-олефінового) волокна з надвисокою молекулярною масою (UHMW PO) із розчину в леткому розчиннику з регенерацією та рециркуляцією розчинника. Зокрема, винахід стосується процесу прядіння високомолекулярного поліетиленового гомополімерного або сополімерного волокна із розчину в леткому розчиннику з регенерацією та рециркуляцією розчинника. Надзвичайно міцні, високомодульні поліетиленові та поліпропіленові волокна виготовляються з полімерів з надвисокою молекулярною масою шляхом прядіння та волочіння із розчину. Серед інших варіантів застосування, ці волокна виявилися надзвичайно корисними для балістичного захисту, у стійких до проникнення та розрізання матеріалах, композитах, для виготовлення канатів та сіток. Вперше прядіння із розчину міцних поліетиленових волокон було описано П. Смітом, П.Дж. Лемстра, Б. Калбом та Дж. Пеннінгсом, "Poly. Bull". 1, 731 (1979p.). Окремі волокна прялися із розчину 2% (у вазі) в декаліні (decahydronaphthalene) при 130°C, швидко охолоджувалися до гелеподібного стану, а потім витягувалися при випаровуванні декаліну в гарячій сушильній печі при температурі від 100 до 140°C. Протягом десятиріч, що пройшли після цього першого опису, було розроблено два основні процеси прядіння із розчину, які відрізняються частково тим, чи є прядильний розчин летким або нелетким при температурі прядіння. В одному з процесів прядіння із розчину, готується поліетилен з надвисокою молекулярною масою (UHMW PE) при підвищеній температурі першого розчинника, як наприклад, важке мінеральне масло, яке по суті не є летким при температурі прядіння. Полімерний розчин прядеться та охолоджується до гелеподібного стану по суті без випаровування прядильного розчинника. Нелеткий прядильний розчинник витягується з гелеподібних волокон шляхом екстрагування з другим розчином, що має нормальну точку кипіння менше 100°C, як наприклад, трихлортрифторетан. Гелеподібні волокна, які містять другий розчинник, суша ться з метою формування ксерогелевих волокон. Витягування волокон здійснюється на стадії гелеподібного стану, який містить другий розчинник, та на стадії сухи х ксерогелевих волокон. Різні варіанти цього основного процесу описуються, наприклад, у патентах США 4.413.110; 4.455.273; 4.536.536; 4.551.296; 4.584.347; 4.663.101; 5.736.244; 5.972.498 та 6.448.359В1. У цьому процесі, як нелеткий прядильний розчинник, так і другий розчинник, що кип'ятиться при нижчій температурі, регенеруються та рециркулюються, наприклад, шляхом послідовного миття резервуарів або зустрічним потоком. На виході з екстракційної установки отримуємо змішаний потік розчинників та гелеподібне волокно. Гелеподібне волокно, що ви ходить з екстракційної установки, складається з поліетилену з надвисокою молекулярною масою (UHMW PE), розбавленого другим розчинником. Гелеподібне волокно, яке містить другий розчинник, що кип'ятиться при нижчій температурі, подається до однієї або кількох сушильних камер, де другий розчинник випаровується в повітря або в інертний потік газу. Після виходу із сушильних камер, потік газу, який містить другий розчинник, подається до блока регенерації розчинника, наприклад, до блока хімічної адсорбції або до конденсаційного блока, або в разі використання процесів без регенерації, відбувається каталітичне окислення або спалювання газу. Інший потік, що виходить з екстракційної установки, який складається із змішаних розчинників, тобто, нелеткого прядильного розчинника та екстракційного розчинника, кип'ятиться при нижчій температурі, подається до одноступінчастої ректифікаційної колони, де основна частина другого розчинника, що кип'ятиться при нижчій температурі, випаровується. Основний продукт перегонки після ректифікаційної колони, що складається по суті з чистого другого розчинника, конденсується та рециркулюється до екстракційної установки. Кубовий продукт сепарується за допомогою відповідних засобів на другий розчинник, що кип'я титься при нижчій температурі, та нелеткий прядильний розчинник. Після сепарації розчинник, що кип'ятиться при нижчій температурі, рециркулюється до екстракційної установки. Нелеткий прядильний розчинник рециркулюється до установки, в якій формується розчин високомолекулярного поліетилену (UHMW PE). Патент США 5.741.451 описує метод волочіння волокон високомолекулярного поліетилену (UHMW PE), виго товлених відповідно до цього процесу. Патент США 2004/0040176A1 описує піч та процес, які є придатними для одночасного волочіння та сушіння "свіжо сформованих поліетиленових" волокон, які містять розчинник, очевидно описуючи гелеподібні волокна, які містять екстракційний розчинник. Параграф [0013] цієї патентної заявки стосується "газоочисної установки" без подальшого опису. Другий основний процес прядіння UHMW PE із розчину чітко слідує опису П. Сміта, П.Дж. Лемстра, Б. Калба та Дж. Пеннінгса, що згадувався ви 5 83778 ще. У цьому процесі розчин UHMW PE готується в розчиннику, зазвичай у декаліні, що є летким при температурі прядіння. Розчин UHMW PE прядеться при підвищеній температурі, о холоджується з метою формування гелеподібного волокна, а прядильний розчинник випаровується під час охолодження та витягування волокна. Різні варіанти цього основного процесу описуються, наприклад, у патентах Великобританії GB2.042.414 та патентах США 4.411.854; 4.422.993; 4.430.383; 4.436.689; 5.443.904; 5.547.626; 6.605.348В 1 та патенті JP-A60/5264. Проте, у жодному з цих патентів або публікацій, пов'язаних з цим процесом, не розкривається регенерація або рециркуляція прядильного розчинника. У статті, що має заголовок, "Organische Dampfe in Luft und Stickstoff-Enstsorrgen oder Wertstoffe zuruckgewinnen?" (перекладена як "Органічні пари в повітрі та азоті - утилізація або регенерація потенційно корисних відновлюваних речовин?"), автор - X. Фостер, "Erdol Erdgas KoMe", 114 (№4). 211-214, 1995p., обговорюються способи утилізації або регенерації парів розчинників загалом, без конкретного посилання на процеси прядіння волокна. Методи вибору альтернативних варіантів розрізнюються за концентрацією розчинника в потоці газу. Утилізація шляхом спалювання рекомендується для вмісту розчинника менше 60г/м 3. Регенерація шляхом конденсації або мембранної концентрації, що супроводжується конденсацією, рекомендується для вмісту розчинника в діапазоні 100-1500г/м 3. Адсорбція показана як при низькому (30г/м 3) вмісту розчинника. Слід визнати, що процес прядіння високомолекулярного полімеру (UHMW PO) із леткого прядильного розчинника уникає потреби в екстракційному розчиннику та декількох етапів сепарації, що зумовлені його застосуванням. Проте, існує потреба у процесі прядіння UHMW PO із розчину, в якому використовується леткий прядильний розчинник, із регенерацією та рециркуляцією прядильного розчинника простими та економічно обґрунтованими засобами. Винахід стосується процесу прядіння високомолекулярного полімеру (альфа-олефіну) (UHMW PO), переважно високомолекулярного поліетилену (UHMW PE), із розчину в розчиннику, що є летким при температурі прядіння, з регенерацією та рециркуляцією цього розчинника. Процес включає етапи: a) формування розчину UHMW PO, переважно гомополімерного або сополімерного поліетилену, в розчиннику, причому зазначений UHMW PO має внутрішню в'язкість в декаліні при температурі 135°C від 5дл./г до 35дл./г, а зазначений розчинник має точку кипіння при атмосферному тиску від 125°С до 250°C; b) прядіння розчину у прядильній установці при температурі між 115°C та точкою кипіння розчинника при атмосферному тиску з метою формування розчину волокна; c) охолодження розчину волокна до температури нижче температури гелеутворення з метою формування гелеподібного волокна; 6 d) випаровування розчинника із гелеподібного волокна, і як варіант із розчину волокна, в один або декілька потоків газу з метою формування висушеного волокна, причому випаровування триває до тих пір, поки концентрація розчинника у висушеному волокні буде меншою ніж 5 відсотків ваги UHMW PO плюс розчинника; е) витягування принаймні із одного з розчинів волокна, гелеподібного волокна та висушеного волокна до комбінації співвідношення щонайменше 10:1, при чому комбінація співвідношення принаймні 2:1 складається із висушеного волокна; f) відділення принаймні 90% розчинника від потоку (потоків) газу; g) рециркуляції розчинника до установки формування розчину; та h) рециркуляції потоків газу; причому щонайменше 95% розчинника - рециркулюється. Фіг.1 зображує принципову схему першого варіанту реалізації, відповідно до винаходу, процесу прядіння із розчину, в якому леткий прядильний розчинник регенерується та рециркулюється. Фіг.2 зображує принципову схему др угого варіанту реалізації, відповідно до винаходу, процесу прядіння із розчину, в якому леткий прядильний розчинник регенерується та рециркулюється. Фіг.3 зображує принципову схему третього варіанту реалізації, відповідно до винаходу, процесу прядіння із розчину, в якому леткий прядильний розчинник регенерується та рециркулюється. Винахід стосується процесу прядіння високомолекулярного полімеру (UHMW PO), переважно високомолекулярного поліетилену (UHMW PE), із розчину в розчиннику, який є летким при температурі прядіння, з регенерацією та рециркуляцією цього розчинника. Високомолекулярний полімер (UHMW PO), який використовується для цілей даного винаходу, є полімером (альфа-олефіном), який має внутрішню в'язкість в декаліні при температурі 135°C від 5дл./г до 35дл./г. Переважно, щоб полімер (альфаолефін) відбирався із групи, яка складається з поліетилену, поліпропілену, полібутену-1, полі-4метилпентену-1 та їх сополімерів. Найкраще, коли UHMW PO є високомолекулярним поліетиленом UHMW PE. Високомолекулярний поліетилен UHMW PE, що використовується для цілей даного винаходу, є поліетиленом, який має внутрішню в'язкість в декаліні при температурі 135°С від 5дл./г до 35дл./г. Переважно, щоб UHMW PE мав внутрішню в'язкість від 9 до 28дл./г, а ще краще від 12 до 20дл./г. Переважно, щоб UHMW PE був в основному лінійним поліетиленом, що може містити незначну кількість ланцюгових розгалужень або співмономерів, які не перевищують 5 модифікованих одиниць на 100 атомів вуглецю основного ланцюга, та може також містити не більше 25% ваги однієї або декількох полімерних добавок, як наприклад, алкен-1-полімерів, зокрема поліетилену низької щільності, поліпропілену, полібутену-1, полі-4метилпентену, сополімерів, які містить моноолефени, як первинні мономери, окисленні поліолефіни, прищеплені поліолефінові сополімери та поліоксіметілени, або низькомолекулярні добавки, 7 83778 як наприклад, антиоксиданти, масла, ультрафіолетові фільтруючі реагенти, барвники та їм подібні, що просто додаються. Ще переважніше, коли UHMW PE має менше 5 метилових гр уп на 1000 атомів вуглецю, або ще переважніше менше 2 метилових груп на 1000 атомів вуглецю, та найбільш переважно менше 0,5 метилових груп на 1000 атомів вуглецю. У порівнянні з процесом прядіння UHMW PO із розчину в нелеткому розчиннику, використання леткого розчинника дозволяє уникнути потреби в екстракційному розчиннику та декількох етапів сепарації, які зумовлюють його застосування. Леткий прядильний розчинник може висушуватися у прядених волокнах полімеру UHMW PO. Проте, існує ряд обмежень, які варто визнати та розглянути. Серед можливих летких прядильних розчинників для UHMW PO, значна кількість найбільш придатних, як наприклад, декалін та 1,2 дихлорбензол, є займистими або горючими матеріалами. Таким чином, займистий або горючий прядильний розчинник представляє собою небезпеку пожежі або вибуху. Дотримання застережних заходів, перш за все, вимагає, щоб під час процесу прядіння з використанням летких та займистих/горючих розчинників, застосовувалося середовище з інертними газами для прядіння та сушіння волокон. Подруге, враховуючи те, що важко запобігти проникненню повітря в інертний газ, необхідно також вживати заходів, щоб запобігти виникненню концентрації розчинника в інертному газі, що перевищує нижню вибухову межу в повітрі. Нижня вибухова межа декаліну в повітрі становить 0,7% об'єму при температурі 100°C. Нарешті, щоб запобігти шкідливому впливу на навколишнє середовище, прядильний розчинник, що висушується у волокні, не повинен викидатися в атмосферу. Сукупність вищезазначених обмежень потребує, щоб процес прядіння полімеру UHMW PO з летким прядильним розчинником, використовував потік інертного газу, що містить низьку концентрацію розчинника. Розчинник, що міститься в цьому потоку газу, або має спалюватися раніше викиду в атмосферу, або розчинник має регенеруватися із потоку газу низької концентрації. Вищезазначена стаття Фостера вказує,ттдгстгажтаття~єгрекомендованим методом для концентрацій розчинника менше 60г/м 3. Варто зазначити, що нижня межа займистості багатьох розчинників, наприклад, декаліну в повітрі при 1000C, становить 32г/м 3. Фостер також згадує адсорбцію, як засіб регенерації розчинника із потоків газу низької концентрації. Адсорбція у шарах активованого вугілля має здатність витягувати розчинник із потоку газу низької концентрації, але потребує подальшої десорбції паром, конденсації, декантації та сушіння з метою забезпечення можливості повторного використання розчинника. В значній мірі простота та економічність процесу, що є можливими при використанні леткого прядильного розчиннику, можуть бути послаблені при застосуванні адсорбції, як первинного засобу регенерації великих об'ємів розчинника із потоків газу низької концентра 8 ції, але можуть бути ймовірними. Адсорбція із застосуванням шару вугілля є більш ймовірною як вторинний метод регенерації, коли завантаження розчинником є мінімальним та можливо передбачити більш довгі інтервали циклу адсорбера. Процес відповідно до винаходу передбачає спосіб прядіння високомолекулярного полімеру (UHMW PO) із розчину, зокрема високомолекулярного поліетилену (UHMW PE), з використанням леткого прядильного розчинника, що регенерується та рециркулюється простими та економічно обґрунтованими засобами. Процес відповідно до винаходу включає етапи: a) формування розчину UHMW PO в розчиннику, причому зазначений UHMW PO має внутрішню в'язкість в декаліні при температурі 135°C від 5дл./г до 35дл./г, а зазначений розчинник має точку кипіння при атмосферному тиску від 125°C до 250°C; b) прядіння розчину у прядильній установці при температурі між 115°С та точкою кипіння розчинника при атмосферному тиску з метою формування розчину волокна; c) охолодження розчину волокна до температури нижче температури гелеутворення з метою формування гелеподібного волокна; d) випаровування розчинника із гелеподібного волокна, і як варіант із розчину волокна, в один або декілька потоків газу з метою формування висушеного волокна, причому випаровування триває до тих пір, поки концентрація розчинника у висушеному волокні буде меншою ніж 5 відсотків ваги UHMW PO плюс розчинника; е) витягування принаймні із одного з розчинів волокна, гелеподібного волокна та висушеного волокна до комбінації співвідношення щонайменше 10:1, при чому принаймні комбінація співвідношення 2:1 складається із висушеного волокна; f) відділення принаймні 90% розчинника від потоку (потоків) газу; g) рециркуляції розчинника до установки формування розчину; та; h) рециркуляції потоків газу; причому щонайменше 95% розчинника рециркулюється. Леткий розчинник, що використовується для цілей даного винаходу, має точку кипіння при атмосферному тиску від 125°C до 250°C. Переважно, коли леткий прядильний розчинник має точку кипіння при атмосферному тиску від 130°C до 230°C, а ще переважніше від 150°C до 230°C. Точка кипіння при атмосферному тиску - це температура, при якій тиск насиченої пари розчинника становить одну атмосферу (101кПа). Перевага надається таким прядильним розчинникам, як декалін (цис- або транс-декагідронафталін або їх суміш), що має точку кипіння близько 189°C-191°C та 1,2 дихлорбензолу, що має точку кипіння близько 180°C кипіння. Найбільш переважним є використання декаліну. Перевага надається безводним летким розчинникам, що містять менше 0,008 відсотків щодо ваги води при 20°C, ще краще менше 0,004 відсотків щодо ваги води при 20°C, та найкраще менше 0,002 відсотків щодо ваги води при 20°C. 9 83778 Для цілей даного винаходу, волокно є видовженим тілом, виміри довжини якого значно перевищують поперечні виміри ширини та товщини. Відповідно, "волокно" в тому сенсі, що вживається в цьому описі, включає одне або багато волокон, стрічок, смуг та їм подібних виробів, що мають нормальні або змінні поперечні розрізи вздовж безперервної або переривистої довжини, та можуть також включати плівки. Пряжа є скупченням безперервних або переривистих волокон. Розчин UHMW PE у прядильному розчиннику може формуватися будь-яким прийнятним способом. Способи формування розчинів UHMW PE у прядильних розчинниках були описані, наприклад, в патентах США 4.344.908; 4.413.110; 4.668.717 та 4.784.820, які включені шляхом посилання в тих межах, що не суперечать даному винаходу. Перший варіант реалізації процесу відповідно до винаходу проілюстровано схематично на Фіг.1. Змішувач 100 наповнюється порошком UHMW PE 10 та летким прядильним розчинником 80. Потік прядильного розчинника 80 складається із свіжого розчинника 20 та рециркульованого розчинника 70. Змішувач 100 переважно обладнується теплозахисним кожухом або нагрівається із середини. Температура усередині змішувача 100 становить переважно від близько 20°C до близько 100°C. Знаходячись у ємкості змішувача 100, порошок UHMW PE розпорошується у прядильному розчиннику та переважно поглинає від близько 1% ваги до близько 15% ваги прядильного розчинника. Дисперсія UHMW РЕ/прядильного розчинника 90 подається до екструдера 200, у якому UHMW PE розчиняється в прядильному розчиннику, формуючи розчин 25. Переважно, екструдер є двошнековим екструдером. Розчин UHMW PE 25 завантажується до зубчатого насосу (не зображено) та звідти подається до блока прядіння 300, який має прядильну установку (філь'єру) з багатьма отворами. Розчин UHMW PE прокачується через філь'єру при температурі переважно від близько 110°C до близько 160°С, формуючи розчин волокна 30. Слід розуміти, що процес може використовуватися для формування однієї або численних ниток волокна, за бажанням, але для зручності, в подальшому ми будемо мати на увазі формування численних ниток волокна або пряжі. Розчин волокна охолоджується всередині прядильної витяжної труби 310 за допомогою одного або декількох потоків інертного газу 66 (зображено один потік газу) до температури нижче температури гелеутворення розчину. Гелеподібна пряжа 31, яка складається з гелеподібного волокна, подається у піч 350, яка має одну або декілька температурних зон. Пряжа сушиться, витягується та частково орієнтується всередині печі, проходячи над та під вальцями 325 із зростаючою швидкістю, контактуючи при цьому з одним або декількома потоками рециркульованого газу 63, 64 при підвищеній температурі. Бажано щоб потоки газу складалися з принаймні 50 відсотків об'єму, та ще переважніше щонайменше 90 відсотків об'єму, інертних газів, як наприклад, азоту та вуглекислоти або їх суміші. Бажано щоб, об’ємні потоки газу були достатніми 10 для запобігання концентрації розчинника, що випаровується, в потоці газу вище нижньої межі займистості Df цього розчинника в повітрі при 100°C відповідно до норм ASTM Е681-94. Бажано щоб, тиск інертного газу в печі підтримувався десь на 25-250Па вище атмосферного тиску з метою запобігання проникненню повітря та кисню у піч. Швидкість сушіння гелеподібної пряжі залежить від температури печі, тривалості знаходження пряжі в печі (пов'язаної з довжиною печі та швидкістю просування пряжі через піч), а також від рушійної сили для перенесення маси розчинника із гелеподібної пряжі до потоків газу. Чим нижчою є концентрація розчинника в потоках рециркульованого газу, які надходять в піч, тим нижчою буде концентрація розчинника у висушеній пряжі та/або вищим буде вихід пряжі. Проте, додаткова вигода від зменшення концентрації розчинника в потоках газу зменшується по мірі зменшення концентрацій розчинника. Бажано щоб, концентрація розчинника в потоках газу, які надходять в піч, становила не більш 0,4% об'єму, але краще не більш 0,2% об'єму, ще краще не більш 0,1% об'єму, та найкраще не більш 0,05% об'єму. Висушена, частково орієнтована пряжа 50, що містить не більш 5% ваги розчинника, на основі розчинника плюс UHMW PE, збирається як намотаний рулон 360 на мотальній машині. Висушена, частково орієнтована пряжа подається в іншу подібну піч, де продовжується процес витягування (не зображено). Як альтернативний варіант, пряжа може передаватися безперервно з першої печі, де вона в основному суши ться, до другої печі, де висушена пряжа надалі витягується. Витягування пряжі триває до тих пір, поки комбіноване співвідношення витягування із розчину волокна, гелеподібного волокна та висушеного волокна становитиме принаймні 10:1, причому комбінована частка висушених волокон становить принаймні 2:1. Бажано щоб, витягування пряжі тривало до тих пір, поки комбіноване співвідношення гелеподібного волокна та висушеного волокна становитиме щонайменше 20:1, причому комбінована часткависушених волокон становить принаймні 2:1. Найкраще, коли витягування пряжі триває до тих пір, поки комбіноване співвідношення гелеподібного волокна та висушеного волокна становить принаймні 30:1, причому комбінована частка висушених волокон становить принаймні 3:1. Потік (потоки) газу 51г що містить прядильний розчинник, видалений з волокон у прядильній витяжній трубі 310, та потоки газу 53, 55, що містять прядильний розчинник, видалений з печі, об'єднуються на лінії 57 та подаються до конденсатора 370. Конденсатор може бути змійовиковотрубчастоого типу або тарілчасто-рамочного типу або може мати іншу придатну конструкцію. Переважно, коли використовується конденсатор кожухо-тр убчастого тип у. Бажано щоб, принаймні 90% прядильного розчинника в потоках газу відділялося всередині конденсатора за допомогою охолоджуючого потоку, що протікає через конденсатор 90, 91. Як охолоджувачу, перевага надається охолодженим розчинам етиленгліколю у воді при температурі від -20°C до 0°C. 11 83778 Двофазний потік рідини/газу 60, що залишає конденсатор 370, подається у барабанний сепаратор 375, в якому фази відділяються самопливом та шляхом зіткнення із плетеним ситом із металевого дроту краплевідбійника 377, типу "DEMISTER"®, виробництва "Koch-Otto York", Парсипані, штат Нью-Джерсі. Як альтернативний варіант, барабанний сепаратор 375 може бути замінений або надбудований циклонним сепаратором або центрифугою. Конденсований прядильний розчинник 70 подається в насос 385, змішується із свіжим розчинником 20, та рециркулюється до ємкості змішувача 100. Потік газу, який залишає барабанний сепаратор 375, подається на один або декілька компресорів 380, та може безпосередньо рециркулюватися до печі 350 через потоки 63, 64, а також до прядильної витяжної труби 310 через потік 61, як зображено на Фіг.1. Як можливий варіант, потік газу, що залишає барабанний сепаратор 375, може подаватися до вторинного засобу сепарації розчинника, що складається з шару адсорбенту (не зображено). Якщо використовується адсорбент, він переважно містить активоване вугілля та адсорбує принаймні 10%, або переважно принаймні 20%, розчинника, що залишається в потоці газу, перед його рециркуляцією до печі та прядильної витяжної труби. Свіжий газ 62 додається з метою компенсації втрат. Потік газу, що рециркулюється до печі 350, спершу проходить через один або декілька підігрівачів 330, 340. Потік (потоки) газу, що рециркулюється до прядильної витяжної труби 310, можуть додатково нагріватися або охолоджуватися у теплообміннику 500. Бажано щоб, принаймні 95% усього прядильного розчинника, завантаженого до ємкості змішувача 100, регенерувалося та рециркулювалося у потоці 70. Ще переважніше, щоб принаймні 97% прядильного розчинника регенерувалося. Найпереважніше, коли регенерується 99% прядильного розчинника. Другий варіант реалізації процесу відповідно до винаходу, в основному подібний до першого варіанту, проілюстровано на Фіг.2. У цьому варіанті компресор 382 розміщується швидше безпосередньо перед конденсатором 372, ніж після барабанного сепаратора 375. Цей процес, у порівнянні з першим варіантом, вирізняється більш високими вимогами щодо потужності, експлуатаційних витрат та капітальних витрат щодо компресора, з метою забезпечення більш високої ефективності конденсації, меншого вмісту розчинника у рециркульованому газі, а отже більш високої ефективності сушіння. У іншому варіанті, проілюстрованому на Фіг.3, розчин волокна готується таким же способом, як у першому та др угому варіантах, що описані вище. Проте, волокна із розчину 30 після прядильної установки (філь'єри) у прядильному блоці 300, подаються у охолоджуючу водну ванну 400, замість прядильної витяжної труби. Температура в охолоджуючій ванні 400 підтримується на рівні від 1°C до близько 20°C шляхом циркуляції охолодженої води 130 та 140. Відстань від виходу з фі 12 ль'єри до водяної поверхні має бути переважно менше 15см, ще переважніше менше 5см, та найбільш переважно менше 2,5см. Прядильний блок 300 та зона прядильних операцій знаходяться у камері 500 та продуваються потоками інертного газу 65, 95. Подібним чином сформована гелеподібна пряжа 33 потрапляє у піч 350, де висушується та витягується, як описано вище. Висушена, частково орієнтована пряжа 50, яка містить не більш ніж 5% ваги розчинника, на основі розчинника плюс UHMW PE, може збиратися у намотаний рулон 360 на мотальній установці для подальшого додаткового витягування, або вона може безперервно подаватися у другу подібну піч (не зображена) для додаткового витягування. Як у першому та другому варіантах, витягування пряжі триває до тих пір, поки комбіноване співвідношення витягування із розчину волокна, гелеподібного волокна та висушеного волокна становитиме принаймні 10:1, причому комбінована частка висушених волокон становить принаймні 2:1. Бажано щоб, витягування пряжі тривало до тих пір, поки комбіноване співвідношення гелеподібного волокна та висушеного волокна становитиме щонайменше 20:1, причому комбінована частка висушених волокон становить принаймні 2:1. Найкраще, коли витягування пряжі триває до ти х пір, поки комбіноване співвідношення гелеподібного волокна та висушеного волокна становить принаймні 30:1, причому комбінована частка висушених волокон становить принаймні 3:1. Потік газу 52, який залишає прядильну камеру 500, та потоки газу 58, 59, які залишають піч 350, містять прядильний розчинник та воду, що переносяться разом із волокнами з охолоджуючої ванни. Бажано щоб об'ємні потоки газу були достатніми для запобігання концентрації розчинника, що випаровується, в потоці газу ви ще нижньої межі займистості цього розчинника в повітрі при 100°C відповідно до норм ASTM Е681-94. Бажано щоб, нерозчинна частка кожного потоку газу складалася щонайменше з 50 відсотків об'єму, та найпереважніше принаймні 90 відсотків об'єму інертних газів, як наприклад, азоту та вуглекислоти або їх суміші. Потоки газу 52, 58 та 59 змішуються в потік 54, який надходить до конденсатора 373. Прядильний розчинник та вода в основному відділяються від потоку газу в конденсаторі 373. Переважно щоб, принаймні 90% прядильного розчинника в об'єднаних потоках газу відділялося всередині конденсатора за допомогою охолоджуючого потоку, що проходить через конденсатор 90, 91. Потік рідини/газу 56, який залишає конденсатор 373, подається у барабанний сепаратор 376, в якому газова та рідка фази відділяються самопливом та шляхом зіткнення із плетеним ситом із металевого дроту краплевідбійника 378, типу "DEMISTER"®, виробництва "Koch-Otto York", Парсипані, штат Нью-Джерсі. Як альтернативний варіант, барабанний сепаратор 376 може бути замінений або надбудований циклонним сепаратором або центрифугою. Потік газу 68, який залишає барабанний сепаратор 376, надходить в один або декілька компре 13 83778 сорів 380, та може безпосередньо рециркулюватися до печі 350 та до прядильної камери 500. Як можливий варіант, потік газу, що залишає барабанний сепаратор, може подаватися до вторинного засобу сепарації розчинника, наприклад, шару адсорбенту 700, 701, як зображено на Фігурі 3, що переважно містить активоване вугілля та адсорбує принаймні 10%, або переважно принаймні 20%, розчинника, що залишається в потоці газу, перед його рециркуляцією до печі та прядильної камери 500. Свіжий газ 62 додається з метою компенсації втрат. Потік газу, що рециркулюється до печі, спершу проходить через один або декілька підігрівачів 330, 340. В основному нездатні змішува тися фази розчинника та води відділяються в барабанному сепараторі шляхом гравітаційного осадження та декантації. На Фіг.3 проілюстровано декантацію, де розчинником є декалін. Якщо розчинником є 1,2 дихлорбензол, буде зрозуміло, що вертикальне положення фаз розчинника та води змінюється. Водний потік 110, який залишає барабанний сепаратор 376, переважно охолоджується та рециркулюється до охолоджуючого резервуару 400 (рециркуляція не зображена). Декантований потік розчинника 115, який залишає барабанний сепаратор 376, містить дрібну фракцію розчиненої води, яка може, проте, перешкодити виконанню прядильних операцій, в разі рециркуляції без подальшого сушіння. Декантований розчинник 115 висушується шляхом пропускання через стріпінг-колону 600 під зниженим тиском, що створюється вакуумним насосом 381. Ребойлер 383 виробляє потік парів розчинника 130, який відганяє воду від розчинника. Верхні пари 120 від стріпінг-колони можуть конденсуватися та повертатися до ємкості сепаратора (не зображено). Висушений прядильний розчинник 74, який залишає дно стріпінг-колони, змішується зі свіжим розчинником 20 та рециркулюється до ємкості змішувача 100. Бажано щоб принаймні 95% усього прядильного розчинника, завантаженого до ємкості змішувача, регенерувалося та рециркулювалося у потоці 74. Ще переважніше, щоб принаймні 97% прядильного розчинника рециркулювалося. Найпереважніше, коли рециркулюється 99% прядильного розчинника. Приклад 1 Цей приклад схематично проілюстрований на Фіг.1. Порошок UHMW PE, що має внутрішню в'язкість 24дл./г в декаліні при 135°С, завантажується 10 до ємкості змішувача 100 зі швидкістю 272 фунтів на годину (123кг/година) разом з 2450 фунтами/годину (1112кг/година) декаліну 80. Температура всередині ємкості змішувача підтримується на рівні 80°C за допомогою зовнішнього парового кожуха та вн утрішнього обігріву. Поліетилен UHMW PE розпорошується в декаліні та поглинає близько 5% ваги декаліну. Дисперсія 90 безперервно завантажується до двошнекового екструдера 200, типу ZSK 119, виробництва "Coperion Werner & Pfleiderer", Рамсі, штат Нью-Джерсі. Розчин UHMW PE в декаліні 14 формується в екструдері. Потік розчину, що ви ходить з екструдера, поділяється на три потоки (зображено один потік) та кожен такий потік 25 проходить через зубчатий насос (не зображено) до прядильного блока 300, який має філь'єру з багатьма отворами. Розчин UHMW PE прокачується через філь'єру при температурі 130°C, формуючи розчин волокна 30. Розчин волокна охолоджується всередині прядильної витяжної труби 310 за допомогою потоків інертного газу 66 (зображений один потік газу) до температури близько 40°C з метою формування желеподібного волокна. Потоки інертного газу, що надходять до прядильної витяжної труби, складаються з 99%+об'єму азоту, який містить близько 0,06% об'єму декаліну. Об'ємна швидкість потоку інертного газу є достатньою для утримання концентрації декаліну в потоках газу на виході 52 нижче 0,7% об'єму (нижня межа займистості в повітрі при 100°C відповідно до ASTM Е681-94). Концентрація декаліну в потоці газу на виході контролюється за допомогою аналітичних приладів в режимі "он-лайн". Волокна у розчині витягуються приблизно у співвідношенні 10:1 під час проходження прядильної витяжної труби. Гелеподібна пряжа 31, яка складається з гелеподібного волокна, подається у піч 350, яка має дві температурних зони та довжину шляху проходження волокна 50 метрів. Волокна сушаться, витягуються та частково орієнтуються всередині печі, проходячи над та під вальцями 325 із зростаючою швидкістю, контактуючи при цьому з нагрітими потоками азоту 63, 64 при температурі 110°C та 130°C відповідно. Об'ємна швидкість потоку інертного газу є достатньою для утримання концентрації декаліну в потоках газу на ви ході 53, 55 нижче 0,7% об'єму. Загальне співвідношення витягування пряжі в печі становить близько 4:1. Висушена, частково орієнтована пряжа, що містить близько 1% у вазі декаліну, змотується в рулон 360 на мотальній машині. Потім висушена, частково орієнтована пряжа подається з цього намотаного рулону в др угу піч (не зображена) та витягується у співвідношенні близько 3:1 при температурі 140-155°C. Потоки газу 51, 53, 55, що виходять з прядильної витяжної труби 310 та печі 350, змішуються (потік газу 57) та подаються до конденсатора 370. Цей змішаний потік газу 57 складається з близько 2697фунтів/год. (1224кг/год.) декаліну та близько 77,700фунтів/год. (35,300кг/год.) азоту при близько 115°C та одного атмосферного тиску. Конденсатор 370 має кожухо-тр убчасту конструкцію з одним трубчастим проходом. Кожух із вуглеводневої сталі має 28 дюймів (71,1см) у діаметрі, з дефлекторами, що займають 26% відкритої площі, на 6 дюймових (15см) інтервалах. Пучок труб складається з 712 труб із нержавіючої сталі, типу 316, кожна із зовнішнім діаметром 0,75 дюймів (1,905см), та товщиною стінки 0,049 дюймів (0,124см), та довжиною 8 футів (244см), та компонуються із кроком 0,9375 дюймів (2,3821см). Потік газу 57 входить до труб конденсатора 370. Охолоджений потік етиленгліколю/води 90 при температурі 0°C протікає на стороні кожуха 15 83778 конденсатора зі швидкістю близько 259,000фунтів/год. (118,000кг/год.). Потік газу/рідини 60, який залишає конденсатор при температурі близько 10°C, надходить до барабанного сепаратора 375, що має діаметр 6 футів (183см), в якому газова та рідка фази відділяється самопливом та шляхом зіткнення із плетеним ситом із металевого дроту краплевідбійника 377, типу "DEMISTER"® 709, виробництва "KochOtto York", Парсипані, штат Нью-Джерсі. Відділена фаза газу, що залишає барабанний сепаратор, проходить через компресор 380 із тиском на вході 14 фунтів квадратний дюйм (96,5кПа) та рециркулюється. Рециркульований потік газу 61 складається з близько 249фунтів/год. (113кг/год.) декаліну та близько 77,700фунтів/год. (35,300кг/год.) азоту. Концентрація декаліну в потоці рециркульованого газу складає близько 0.06% об'єму. Додатковий азот для компенсації втрат додається до потоку 62. Відділена фаза рідини 70, що залишає барабанний сепаратор 375, складається з близько 2448 фунтів/год. (1111кг/год.) декаліну та близько 0,4фунтів/год. (0,18кг/год.) розчиненого азоту. Близько 90,8% ваги декаліну в потоці газу 57, що подається в конденсатор, відділяється від потоку газу. Конденсований декалін 70 проходить через насос 385, змішується із свіжим розчинником 20 та повертається до ємкості змішувача 100. Розчинник, рециркульований у потоці 70, становить 99%+розчинника, що спочатку був завантажений до ємкості змішувача 100. Приклад 2 Процес відповідно до Прикладу 2, в основному, є подібним до Прикладу 1, за виключенням барабанного сепаратора 375, проілюстрованого на Фіг.1, що замінюється центрифугою. Центрифуга забезпечує таку ж саму сепарацію рідини/пари, що і барабанний сепаратор у Прикладі 1. Приклад 3 Цей приклад схематично проілюстрований на Фіг.2. Порошок UHMW PE, що має внутрішню в'язкість 24дл./г у декаліні при 135°C, завантажується 10 до ємкості змішувача 100 зі швидкістю 289фунтів/год. (131кг/год.) разом з 2600фунтів/год. (1112кг/год.) декаліну 80. Процес відповідно до Прикладу 3, в основному, є подібним до Прикладу 1, за виключенням того, що компресор 382 встановлено безпосередньо перед конденсатором 372, а не після барабанного сепаратору. Компресор отримує змішаний потік газу 41, стискує його та доставляє до конденсатора 372 під тиском 30 фунтів квадратний дюйм (207кПа абсолютних). Потік газу 41 складається з близько 2697фунтів/год. (1224кг/год.) декаліну та близько 77,700фунтів/год. (35,300кг/год.) азоту при близько 115°C та одному атмосферному тиску. Конденсатор 372 має кожухо-тр убчасту конструкцію з одним трубчастим проходом. Кожух із вуглеводневої сталі має 24 дюйми (61см) у діаметрі, з дефлекторами, що займають 25% відкритої площі, на 6 дюймових (15см) інтервалах. Пучок труб складається з 506 труб із нержавіючої сталі, типу 316, кожна із зовнішнім діаметром 0,75 дюймів (1,905см), та товщиною стінки 0,049 дюймів 16 (0,124см), та довжиною 10 футів (254см), та компонуються із кроком 0,9375 дюймів (2,3821см). Потік стиснутого газу входить до труб конденсатора. Охолоджений потік етиленгліколю/води 90 при температурі 0°C протікає на стороні кожуха конденсатора зі швидкістю близько 259,000фунтів/год. (118,000кг/год.). Потік газу/рідини 42, який залишає конденсатор при температурі близько 10°C, надходить до барабанного сепаратора 375, що має діаметр 6 футів (183см), в якому газова та рідка фази відділяються самопливом та шляхом зіткнення із плетеним ситом із металевого дроту краплевідбійника 377, типу "DEMISTER"® 709, виробництва "KochOtto York", Парсипані, штат Нью-Джерсі. Відділена фаза газу, що залишає барабанний сепаратор 43, рециркулюється. Додатковий азот для компенсації втрат додається до потоку 62. Рециркульований потік газу 43 складається з близько 98фунтів/год. (44,5кг/год.) декаліну та близько 77,700фунтів/год. (35,300кг/год.) азоту. Близько 96% декаліну в потоці газу, що надходить до конденсатора відділяється від потоку газу. Концентрація декаліну в потоці рециркульованого газу складає близько 0.03% об'єму. Ефективність сушіння печі покращується порівняно із Прикладом 1 за рахунок більш низького вмісту декаліну у рециркульованому газі. Вміст декаліну намотаного рулону пряжі 360 становить близько 0,5% у вазі. Відділена рідка фаза 72, що залишає барабанний сепаратор 375 складається з близько 2597фунтів/год. (1180кг/год.) декаліну та близько 1,0фунтів/год. розчиненого азоту. Близько 96% ваги декаліну в потоці газу 41, що надходить до конденсатора відділяється від потоку газу. Конденсований декалін 72 проходить через насос 385, змішується із свіжим розчинником 20 та повертається до ємкості змішувача 100. Розчинник, рециркульований у потоці 72, становить 99%+розчинника, що спочатку був завантажений до ємкості змішувача. Приклад 4 Цей приклад схематично проілюстрований на Фіг.3. Порошок UHMW PE, що має внутрішню в'язкість 24дл./г в декаліні при температурі 135°C, завантажується 10 до ємкості змішувача 100 зі швидкістю 297фунтів/год. (135кг/год.) разом з 2675фунтів/год. (1214кг/год.) декаліну 80. Розчин волокна готується таким же способом, як описано у Прикладі 1 вище. Проте, волокна із розчину 30 після прядильної установки (філь'єри) подаються в охолоджуючу водну ванну 400, а не прядильну витяжну трубу. Волокна у розчині витягуються приблизно у співвідношенні 10:1 під час проходження від філь'єри до охолоджуючої ванни. Температура в охолоджуючій ванні підтримується на рівні близько 10°C шляхом циркуляції охолодженої води 130, 140. Відстань від виходу з філь'єри до водяної поверхні становить 2,5см. Прядильний блок 300 та зона прядильних операцій знаходяться у камері 500 та продуваються потоками інертного газу 65, 95. Подібним чином сформована гелеподібна пряжа 33 потрапляє у піч 350, де висушується та витягується, як описано вище у 17 83778 Прикладі 1. Гелеподібна пряжа 33 несе з собою воду із о холоджуючої ванни в піч. Потоки газу 52, 58 та 59, що виходять із прядильної камери та печі, змішуються в потік 54, що надходить до конденсатора 373. Цей змішаний потік газу 54 складається з близько 2697фунтів/год. (1224,4кг/год.) декаліну, близько 300 фунтів/год. води та близько 77,700фунтів/год. (35,300кг/год.) азоту при температурі близько 115°C та одному атмосферному тиску. Конденсатор 373 має кожухо-тр убчасту конструкцію з одним трубчастим проходом. Кожух із вуглеводневої сталі має 28 дюймів (71,1см) у діаметрі, з дефлекторами, що займають 26% відкритої площі, на 6 дюймових (15см) інтервалах. Пучок труб складається з 712 труб із нержавіючої сталі, типу 316, кожна із зовнішнім діаметром 0,75 дюймів (1,905см), та товщиною стінки 0,049 дюймів (0,124см), та довжиною 8 футів (244см), та компонуються із кроком 0,9375 дюймів (2,3821см). Потік стиснутого газу 54 входить до труб конденсатора. Охолоджений потік етиленгліколю/води 90 при температурі 0°C протікає на стороні кожуха конденсатора зі швидкістю близько 259,000фунтів/год. (118,000кг/год.). Потік газу/рідини 56, який залишає конденсатор при температурі близько 10°C, надходить до барабанного сепаратора 376, що має діаметр 6 футів (183см), в якому газова та рідка фази відділяються самопливом та шляхом зіткнення із плетеним ситом із металевого дроту краплевідбійника 377, типу "DEMISTER"® 709, виробництва "KochOtto York", Парсипані, штат Нью-Джерсі. Відділена фази газу 68, що залишає барабанний сепаратор 376, складається з близько 50фунтів/год. (22,7кг/год.) декаліну, 174фун тів/год. (79кг/год.) водяної пари та близько 77,700фунтів/год. (35,300кг/год.) азоту. Близько 98% розчинника у потоці газу 54, що надходить до конденсатора, відділяється від потоку газу. Відділений потік газу 68 проходить через компресор 380 із тиском на вході 14 фунтів на квадратний дюйм (96,5кПа абсолютних), а звідти через один з принаймні двох адсорберів із шаром вугілля 700, 701. Адсорбери із шаром вугілля з'єднуються в паралелі. Коли один адсорбер знаходиться в режимі "он-лайн", принаймні один інший адсорбер є вільним від адсорбованого розчинника та реактивованого адсорбенту (відгонка розчинника, регенерація та реактивація адсорбенту не зображені). Потік газу, який залишає адсорбер" 69, містить 18 близько" 25 фунтів/год. декаліну, 174фунтів/год. (79кг/год.) водяної пари та близько 77,700 фунтів/год. (35,300 кг/год.) азоту. Близько половини розчинника, що залишається в потоці газу після конденсації, відганяється шляхом адсорбції. Концентрація декаліну в потоці рециркульованого газу 69 становить близько 0,0065% об'єму. Додатковий азот з метою компенсації втрат додається до потоку 62. В основному нездатні змішува тися фази розчинника та води відділяються в барабанному сепараторі шляхом гравітаційного осадження та декантації. Відділені фази рідини, які залишають барабанний сепаратор 110, 115, складаються загалом із близько 2647фунтів/год. (1202кг/год.) декаліну, 126фунтів/год. (57кг/год.) води та близько 0,8 фунтів/год. (0,36 кг/год.) розчиненого азоту. Близько 98% ваги декаліну в потоці газу 56, що подається до конденсатору, відділяється від потоку газу. Водний потік 110, який залишає барабанний сепаратор 376, переважно охолоджується та рециркулюється до охолоджуючого резервуару 400 (рециркуляція не зображена). Декантований декалін 115, який залишає барабанний сепаратор, містить дрібну фракцію розчиненої та підвішеної води. Декантований розчинник 115 висушується шляхом пропускання через стріпінг-колону 600 під зниженим тиском, що створюється вакуумним насосом 381. Ребойлер 383 виробляє потік парів декаліну 130, який відганяє воду від розчинника. Верхні пари 120 від стріпінг-колони складаються в основному з води та близько 10фунтів/год. (4,5кг/год.) декаліну. Верхні пари 120 конденсуються та рециркулюються до барабанного сепаратора (конденсація та рециркуляція не зображені). Висушений прядильний розчинник 74, який залишає дно стріпінг-колони, змішується із свіжим розчинником 20 та рециркулюється до ємкості змішувача 100. Декалін, рециркульований у потоці 74, становить 99%+декаліну, що спочатку був завантажений до ємкості змішувача. Таким чином, описавши винахід досить детально, слід зазначити, що ці деталі не потребують суворого дотримання, але, подальші зміни та модифікації можуть самі напрошуватися для втілення фа хівцями у цій галузі, цілком залишаючись в межах обсягу даного винаходу, як визначено формулою винаходу, що додається. 19 Комп’ютерна в ерстка О. Рябко 83778 Підписне 20 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess of spinning high-molecular alpha-olefin polymer from solution with recoveryand recycling of volatile spinning solvent

Автори англійськоюKavesh Sheldon

Назва патенту російськоюПроцесс прядения высокомолекулярного альфа-олефинового полимера из раствора с регенерацией и рециркуляцией летучего прядильного растворителя

Автори російськоюКавеш Шелдон

МПК / Мітки

МПК: D01F 6/04, D01F 13/00

Мітки: рециркуляцією, високомолекулярного, розчину, процес, прядильного, полімеру, альфа-олефінового, розчинника, прядіння, регенерацією, леткого

Код посилання

<a href="https://ua.patents.su/10-83778-proces-pryadinnya-visokomolekulyarnogo-alfa-olefinovogo-polimeru-z-rozchinu-z-regeneraciehyu-ta-recirkulyaciehyu-letkogo-pryadilnogo-rozchinnika.html" target="_blank" rel="follow" title="База патентів України">Процес прядіння високомолекулярного альфа-олефінового полімеру з розчину з регенерацією та рециркуляцією леткого прядильного розчинника</a>