Мастило для гарячої обробки металів тиском та спосіб його одержання

Номер патенту: 83779

Опубліковано: 11.08.2008

Автори: Польський Георгій Миколайович, Панасенко Станіслав Панасович, Мінін Василь Анатольович, Чуєв Анатолій Васильович, Єсаулов Геннадій Олександрович, Іванов Костянтин Олександрович, Залеський Олександр Іванович, Корольков Сергій Ігорович, Стеба Володимир Костянтинович

Формула / Реферат

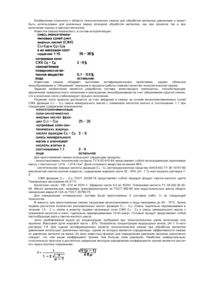

1. Мастило для гарячої обробки металів тиском на основі фосфатів металів, яке відрізняється тим, що додатково містить тетраборат натрію при такому співвідношенні компонентів, % мас.:

фосфати металів 90-98,

тетраборат натрію 2-10,

причому фосфати металів мають склад, % мас.:

Р2О5 46-62,

Na2O 20-27,

К2О 18-24,

ZnO 1-2.

2. Спосіб одержання мастила для гарячої обробки металів тиском за п. 1, що включає змішування фосфатів металів з наступною термообробкою цієї сольової суміші, який відрізняється тим, що як фосфати металів використовують однозаміщенний ортофосфат калію - КН2РО4 та триполіфосфат натрію - Nа5Р3О10, які змішують з монофосфатом цинку - Zn(H2PO4)2·2H2O, при такому співвідношенні компонентів, % мас.:

Na5Р3О10 35-45,

КН2РО4 50-60,

Zn(H2PO4)2·2H2O 2-8,

а термообробку проводять при 350-450 ºC протягом 3-5 годин з наступним подрібненням маси та додаванням до одержаної сольової суміші 2-10 % мас. тетраборату натрію.

Текст

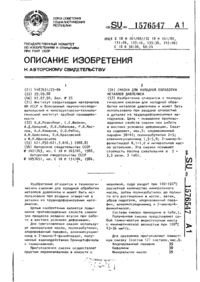

1. Мастило для гарячої обробки металів тиском на основі фосфатів металів, яке відрізняється тим, що додатково містить тетраборат натрію при такому співвідношенні компонентів, % мас.: фосфа ти металів 90-98, тетраборат натрію 2-10, причому фосфати металів мають склад, % мас.: Р2О5 46-62, Na2O 20-27, К2О 18-24, ZnO 1-2. 2. Спосіб одержання мастила для гарячої обробки металів тиском за п. 1, що включає змішування фосфа тів металів з наступною термообробкою цієї сольової суміші, який відрізняється тим, що як фосфа ти металів використовують однозаміщенний ортофосфат калію - КН2РО4 та триполіфосфат натрію - Nа5Р3О10 , які змішують з монофосфатом цинку - Zn(H2PO4)2 ·2H2O, при такому співвідношенні компонентів, % мас.: Na5Р3О10 35-45, КН2РО4 50-60, Zn(H2PO4)2 ·2H2O 2-8, а термообробку проводять при 350-450ºC протягом 3-5 годин з наступним подрібненням маси та додаванням до одержаної сольової суміші 2-10% мас. тетраборату натрію. UA (21) a200709266 (22) 14.08.2007 (24) 11.08.2008 (46) 11.08.2008, Бюл.№ 15, 2008 р. (72) ПАНАСЕНКО СТАНІСЛАВ П АН АСОВИЧ, UA, ЄСАУЛОВ ГЕННАДІЙ ОЛЕКСАНДРОВИЧ, UA, ПОЛЬСКИЙ ГЕОРГІЙ МИКОЛАЙОВИЧ, U A, СТЕБА ВОЛОДИМИР КОСТЯНТИНОВИЧ, UA, КОРОЛЬКОВ СЕРГІЙ ІГОРОВИЧ, U A, ЗАЛЕСЬКИЙ ОЛЕКСАНДР ІВАНОВИЧ, UA, ЧУЄВ АН АТОЛІЙ ВАСИЛЬОВИЧ, UA, ІВАНОВ КОСТЯНТИН ОЛЕКСАНДРОВИЧ, U A, МІНІН ВАСИЛЬ АН АТОЛЬОВИЧ, UA (73) ПРИВАТНЕ ПІДПРИЄМСТВО "Н АУКОВОВИРОБНИЧА ФІРМА СВК", U A, ВІДКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "ІНТЕРПАЙП НИЖНЬОДНІПРОВСЬКИЙ ТРУБОПРОКАТНИЙ ЗАВОД", UA (56) SU 1004459, A, 15.03.1983 SU 262301, A, 26.01.1970 RU 2206604, C1, 20.06.2003 DE 6234622, A, 31.08.1936 DE 1444794, A, 14.11.1968 DE 1594377, A, 29.04.1971 DE 19603169, A1, 07.08.1997 WO 03/040274, A, 15.05.2003 US 1917089, A, 04.07.1933 C2 2 (19) 1 3 83779 - приводять до одержання труб з низькою якістю внутрішньої поверхні (утворення рисок на внутрішній поверхні труб); - сприяють атмосферній корозії внутрішньої поверхні труб (труби ржавіють навіть при короткостроковому зберіганні); - сприяють корозійному пораженню технологічного обладнання та ферм будівельних конструкцій; - мастила не забезпечують належних санітарно-гігієнічних умов прокатного виробництва через високу загазованість промислових і робочих приміщень аерозолем хлориду натрію; - мастила не можна застосовувати при прокатці труб із сталей з підвищеним вмістом хрому через утворення межкристалітної корозії. Через це технологічні мастила при високотемпературній обробці металів застосовують, переважно, мастила на основі фосфатів. Відомо [А.С. 1004459 М. кл3. С10М 7/02 «Смазка для горячей обработки металлов» / Э.В. Верховцев, А.Д. Демидов, Г.И. Овчаренко. Опубл. 15.03.83, бюл №10] мастило для гарячої обробки металів на основі фосфатів, що містить триполіфосфа т натрію, галогенід металу, солі вугільної кислоти та воду при наступному співвідношенні компонентів, % мас: триполіфосфат натрію 2-5 галогенід літію, кадмію або стронцію 10-15 вуглекислий натрій, магній або літій 10-15 вода залишок. Мастило готують шляхом розчинення у воді сольових компонентів та застосовують шляхом розпилення сольового розчину на поверхню штампу. Недоліки мастила - високе корозійне пораження металевої поверхні через присутність у складі мастила неорганічних хлоридів літію, кадмію або стронцію. Відомо [Сб. «Новости черной металлургии СССР». ЦНИИЧерметинформация, 1974, №15, с. 15-18] мастило для високотемпературної прокатки труб на основі метафосфату натрію. Недоліки мастила: - розкладання метафосфату натрію в температурному інтервалі прокатки труб (метафосфат натрію розплавляється при t=625°C, при t=900°C розпочинається інконгруентне випаровування метафосфату з одержанням Р2О5); - низька корозійна стійкість внутрішньої поверхні тр уб, що одержані з використанням цього мастила. Найбільш близьким по технічній суті та результату, що досягається, є мастило [А.С. 262301 М. кл.3 С10М «Смазка для горячей обработки металла». / X. Грунце, М. Грунце. Опубл. 26.01.70, бюл.№6] для гарячої обробки металів на основі суміші орто- та конденсованих фосфатів лужних металів, яке містить орто- або конденсований фосфат калію та оксиди двовалентних (CaO, MgO, BaO) та тривалентних металів (Fe2O3, Аl2О 3) при мольному відношенні: MeO:(Fe2O 3, Аl2 О3)≤2, 4 де МеО - оксид двовалентного металу. Мастило може вміщувати також Сr2О3 та оксиди, які одночасно містять дво- та тривалентний метал, наприклад, Fe3O4. Мастило застосовують в якості порошку, який наносять на нагрітий метал безпосередньо перед його обробкою. Висока температура металевої поверхні забезпечує бистре розплавлення високомолекулярних полімерних фосфатів лужних металів та їх хімічну реакцію з оксидом заліза (III). В процесі реакції протікає розкладання високомолекулярних поліфосфатів з досить довгою довжиною ланцюжків у ви хідному стані на сумішорто- і поліфосфа тів лужних металів та заліза з короткою довжиною ланцюжків, які і забезпечують необхідні експлуатаційні характеристики мастила. В процесі високотемпературної реакції між полімерним фосфатом та оксидом заліза (III) формується стабільна, добре щеплена з металевою поверхнею змащувальна плівка, яка контактує з металом прокатного інструменту та запобігає його зношенню. Недоліки прототипу: - низька корозійна стійкість металопродукції, що одержують в умовах прототипу через відсутність у складі мастила інгредієнтів, що забезпечують протикорозійний захист; - вузька область застосування мастила. Найбільш близьким до заявляємого є спосіб [А.С. 262301 М. кл.3 С10М «Смазка для горячей обработки металла». / X. Грунце, М. Грунце. Опубл. 26.01.70, бюл.№6] одержання мастила шляхом безпосереднього змішування полімерних фосфа тів лужних металів (переважно поліфосфату калію) та оксидів дво- та тривалентних металів з наступним подрібненням одержаної сольової суміші та термообробкою її в узлі деформації. В умовах прототипу сольовий склад високотемпературного мастила формується безпосередньо у гільзі шляхом взаємодії високомолекулярних полімерних фосфа тів калію (солі Куроля) та оксиду заліза (III) з одержанням суміші полімерних фосфатів калію та заліза з короткою довжиною ланцюжків. Недоліки способу - спосіб не забезпечує одержання мастила з необхідними технологічними та експлуатаційними характеристиками. Задачею винаходу є удосконалення складу мастила та способу його одержання шляхом застосування як мастила фосфатів металів з домішкою тетраборату натрію з метою забезпечення: - захисту внутрішньої поверхні гільзи від окислення перед прокаткою; - покращення корозійної стійкості внутрішньої поверхні труб; - розширення області застосування високотемпературного мастила, в тому числі і при прокатці труб з підвищеним вмістом хрому. Поставлена задача вирішується тим, що відоме мастило на основі фосфатів металів, згідно з винаходом, додатково містить тетраборат натрію при наступному співвідношенні компонентів, %мас: фосфа ти металів 90-98 тетраборат натрію 2-10 5 83779 Поставлена задача вирішується також способом одержання мастила для гарячої обробки металів тиском, що включає змішування фосфатів металів з наступною термообробкою сольової суміші, в якому згідно з винаходом як фосфати металів використовують однозаміщенний фосфат калію, КН2РО4, та триполіфосфат натрію, Nа5Р3О10 , які змішують з монофосфатом цинку, Zn(H2PO4)2*2H2O, при наступному співвідношенні компонентів, % мас: Na5P3O10 35-45 КН2РО4 50-60 Zn(H2PO4)2*2H2O 2-8 а термообробку проводять при t=350-450C° на протязі 3-5 годин з наступним подрібненням маси та додаванням в одержану сольову суміш тетраборату натрію. В способі, що заявляється, формування сольового складу високотемпературного мастила протікає як за рахунок процесів поліконденсації суміші ортофосфатів калію та цинку: Н2РО4- → РО3- + Н 2О (1) 2Н2РО4- → 2РО3- + 2Н2О (2) 2Н2РО4 → Н2Р 2О 7-2 + Н 2О (3) так і за рахунок високотемпературних реакцій, що протікають в розплаві, з утворенням суміші полімерних фосфатів загальною формулою: Мn+ 2РnО 3n+1 ; де М - це натрій або калій: Р3О10-5 → Р2О 7-4 + РО3(4) х РО3- → (Ро 3)-x (5) Р2О7-4 + (РО 3)2- → Р4О 13-6 (6) Р2О7-4 + (РО 3)3- → Р5О 16-7 (7) та так далі. При цьому, триполіфосфат натрію, з одного боку, виступає як реагент для формування в розплаві необхідного складу полімерних фосфатів натрію і калію (реакція 4), а з іншого - як компонент, що підвищує те хнологічність процесу одержання високотемпературних мастил - при проведені термообробки суміші ортофосфатів калію та цинку у присутності триполіфосфату натрію у титанових касетах закристалізований розплав легко відокремлюється від стінок титанових касет. Неорганічна домішка тетраборату натрію, що додається у мастило, а також метафосфат цинку, що утворюється в процесі термообробки сольової суміші фосфатів металів при t=350-450°C на протязі 3-5 годин, забезпечують протикорозійний та змащувальний ефект, захист вн утрішньої поверхні труб від корозії, підвищують строк служби прокатного інструменту, не забруднюють атмосферу виробничих приміщень, захищають від корозії обладнання та будівельні конструкції цеху. Введення боратної домішки в сольову фосфатну систему, що містить метафосфат цинку, обумовлено її комплексною дією: - тетраборат натрію через значну буферну ємність, регулює кислотність технологічного мастила та підтримує її в процесі прокату на рівні рН=8,59,5; - у комбінації з метафосфатом цинку тетраборат натрію забезпечує протикорозійний захист внутрішньої поверхні труб та змащувальний ефект мастила. 6 Відомо, що поліфосфати металів можуть виявляти як інгібіруючу дію на корозійні процеси так і прискорювати процеси корозії. Експерементально доказано, що у присутності метафосфа ту цинку має місце виключно процес інгібірування анодних реакцій і як слідство - інгібірування корозії. При цьому, інгібіруюча дія тетраборату натрію та метафосфату цинку зберігається також у присутності хлориду натрію. Це дозволяє розширити область застосування технологічного мастила, що заявляється, та застосовувати його як для прокатки корозійностійких тр уб із сталей з підвищеним вмістом хрому так і для прокатки труб із вуглеродистих марок сталі на обкатних станах (після прокатки труб на станах продольної прокатки з застосуванням як мастила хлориду натрію). Нижче наведені приклади застосування мастила для гарячої обробки металів ,що заявляється, та способу його одержання. Приклад 1 Суміш триполіфосфату натрію (45% мас), монокалійфосфату (53% мас.) та монофосфату цинку (2% мас.) загружають в титанові касети та термообробляють на протязі чотирьох годин при t=400°C. Після охолодження закристалізовану масу вибивають із касет, додають 2% тетраборату натрію, Na2B4O7 х 5Н2О, та подрібнюють у кульовому млині з одержанням мастила у вигляді порошку з дисперсністю d=200-500мкм. За аналогічною технологією були одержані інші склади високотемпературних мастил, що представлені в табл. 1. Випробування мастил проводять на промисловому обкатному стані ТПА-140 (стан ОС-1) при прокатці труб розміром 73х9,5 із сталі GrB42. (перед обкатним станом прокатку труб здійснюють на стані продольної прокатки з використанням в якості мастила хлориду натрію.) Мастило з витратою 50-80 грам подають в трубу при допомозі спеціального пристрою інжекційного типу, що обладнаний системою пилогасіння. Паралельно на аналогічному обкатному стані ОС-2 прокатували труби з мастилом, що відповідає по складу умовам прототипу. Оцінку якості мастила проводять шляхом контролю слідуючих параметрів: - стійкості прокатного інструменту (контролюють шляхом замірів в процесі прокатки мінімального, d, та максимального, D, діаметрів оправки); - якості внутрішньої поверхні труб (контролюють візуально); - проводять корозійні випробування захисного шару, що сформувався на внутрішній поверхні труб. Для оцінки корозійної стійкості внутрішньої поверхні тр уб з переднього кінця, середини та заднього кінця труби вирізають темплети 100х100мм, які випробують на корозійну стійкість двома методами: - при підвищених значеннях вологості повітря і температурах за умовами ГОСТ 9.308-85 п. 6. (з метою вибору більш жорстких умов темплети обливають водопровідною водою з наступним сушінням їх до повного висихання та контролюють кількість циклів облив-висихання до появи перших очагів корозії на поверхні зразків); 7 83779 - в герметичних камерах над 5% розчином NaCl згідно ГОСТ 9.909-82. Результати випробувань представлені в табл. 2. Як свідчать результати замірів геометричних параметрів оправок, мастило, що заявляється, забезпечує більшу стійкість оправок прокатного інструменту ніж мастило в умовах прототипу. Так в процесі прокатки 430 труб розміром 146,1х7,7мм із сталі GrB 42 в умовах способу, що заявляється, максимальний діаметр оправки залишився без змін, а мінімальний зменшився тільки на 0,5мм. У той же час в умовах прототипу максимальний діаметр оправки зменшився на 2,0мм, а мінімальний на 1,5мм. Ці дані свідчать про більш високу змащувальну спроможність мастила, що заявляється, у порівнянні з мастилом в умовах прототипу. Візуальним контролем труб, що охолоджені після прокатки в холодильнику, не зафіксовано слідів корозії на їх внутрішній поверхні. Це свідчить про формування на внутрішній поверхні труб захисного фосфатного шару. Результати корозійних випробувань свідчать, що в умовах способу, що заявляється, за рахунок утворення монофосфату цинку та домішки тетраборату натрію формується більш стійкий захисний фосфа тний шар ніж в умовах прототипу (в умовах прототипу зразки витримали 4 цикли випробувань при підвищених температурах та вологості, а в умовах способу, що заявляється - 7-8 циклів; в герметичних камерах над 5%-ним розчином NaCl 8 зразки, що одержані в умовах прототипу, витримали 8 діб, а в умовах способу, що заявляється, 14-15 діб). Таким чином, мастило, що заявляється, забезпечує більш високу стійкість прокатного інструменту та більш високу корозійну стійкість внутрішньої поверхні труб, що обумовлено введенням у склад мастила домішок тетраборату натрію у кількості 2-10%, а також реалізацією технологічного процесу одержання високотемпературного мастила в умовах те хнологічних параметрів, що заявляються. У порівнянні з прототипом мастило, що заявляється, має більш широкий спектр застосування як для прокатки корозійностійких тр уб із сталей з підвищеним вмістом хрому так і для прокатки труб із вуглеродистих марок сталі на обкатних станах (після прокатки труб на станах продольно!" прокатки з застосуванням як мастила хлориду натрію). Мастило, що заявляється, пройшло досліднопромислові та промислові випробування в умовах ВАТ «Інтерпайп НТЗ» м.Дніпропетровськ при прокатці труб розміром 114,0х8,0мм із Ст 20, 146,1х7,7мм, 168,3х7,3мм, 168,3х8,0мм, 168,0х7,1мм із сталі GrB та 73,0х9,5мм із сталі GrB 42, а також корозійностійких труб розміром 159х12мм із сталі 13 ХФА з підвищеним вмістом хрому і рекомендовано для промислового впровадження. Таблиця 1 Склад вихідної сировини, умови її переробки з одержанням високотемпературних те хнологічних мастил на основі фосфатів металів Склад вихідної сировини, % мас. Na5P3O10 Прототип Приклад 1 Приклад 2 Приклад 3 КН2РО4 78,71% КРОз+21,29%Fe2O3 45,0 35,0 40,0 t,°C t, год Zn(H2PO4)2 ·2H2O 53,0 60,0 52,0 2,0 5,0 8,0 800-900 (5÷15)·10-3 400 450 350 4 3 1 Склад високотемпературного мастила, % мас. Фосфати меNa2B4O7·5H2 O талів Полімерні фосфати лужних металів та заліза з короткою довжиною ланцюжків 98,0 2,0 95,0 5,0 90,0 10,0 Таблиця 2 Стійкість оправок та результати корозійних випробувань Кількість прокатаних тр уб Діаметр оправки, мм Шт.. Прототип d D 0 37 154 215 104,0 104,0 103,5 103,0 112,0 111,8 111,5 110,3 430 10,2,5 110,0 Кількість цик- Кількість діб Якість внутрі- лів до появи над 5 % розшньої поверхні перших очагів чином NaCl труб корозії ГОСТ ГОСТ 9.905-82 9.308-85 Внутрішня поверхня темно-сірого 4 7 кольору без помітних слідів корозії 9 83779 10 Продовження таблиці 2 104,0 111,5 0 37 154 215 104,0 104,0 104,0 104,0 112,0 112,0 111,8 111,5 104,0 111,5 0 37 154 215 104,0 104,0 104,0 104,0 112,0 112,0 111,7 111,7 430 Приклад 3 112,0 111,8 111,5 111,5 430 Приклад 2 104,0 104,0 104,0 104,0 430 Приклад 1 0 37 154 215 104,0 111,6 Комп’ютерна в ерстка В. Клюкін Внутрішня поверхня темно-сірого кольору без помітних слідів корозії Внутрішня поверхня темно-сірого кольору без помітних слідів корозії Внутрішня поверхня темно-сірого кольору без помітних слідів корозії Підписне 8 15 7 14 8 15 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLubricant for hot-forming method for metals processing and process for preparation thereof

Автори англійськоюPanasenko Stanislav Panasovych, Yesaulov Hennadii Oleksandrovych, Pol`skyi Heorhii Mykolaiovych, Steba Volodymyr Kostiantynovych, Korol`kov Serhii Ihorovych, Zales`kyi Oleksandr Ivanovych, Chuiev Anatolii Vasyliovych, Ivanov Kostiantyn Oleksandrovych, Minin Vasyl Anatoliovych

Назва патенту російськоюСмазка для горячей обработки металлов давлением и способ ее получения

Автори російськоюПанасенко Станислав Афанасьевич, Есаулов Геннадий Александрович, Польский Георгий Николаевич, Стеба Владимир Константинович, Корольков Сергей Игоревич, Залеский Александр Иванович, Чуев Анатолий Васильевич, Иванов Костянтин Александрович, Минин Василий Анатольевич

МПК / Мітки

МПК: C10M 103/00, C10M 125/26

Мітки: обробки, одержання, металів, тиском, мастило, спосіб, гарячої

Код посилання

<a href="https://ua.patents.su/5-83779-mastilo-dlya-garyacho-obrobki-metaliv-tiskom-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Мастило для гарячої обробки металів тиском та спосіб його одержання</a>

Попередній патент: Процес прядіння високомолекулярного альфа-олефінового полімеру з розчину з регенерацією та рециркуляцією леткого прядильного розчинника

Наступний патент: Спосіб одержання азотовмісного активного вугілля

Випадковий патент: Спосіб профілактики рецидивів каменеутворювання жовчного міхура після операції екстракорпоральної ударно-хвильової літотрипсії