Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню під дією напружень в сульфідовмісному середовищі, і спосіб одержання безшовної стальної труби для нафтової свердловини

Формула / Реферат

1. Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню під дією напружень у сульфідовмісному середовищі, яка відрізняється тим, що містить, в мас. %: С від 0,30 до 0,60 %, Si від 0,05 до 0,5 %, Мn від 0,05 до 1,0 %, Al від 0,005 до 0,10 %, Сr+Мо від 1,5 до 3,0 %, при цьому вміст Мо становить 0,5 % або більше, V від 0,05 до 0,3 %, N до 0,03 %, і баланс у вигляді Fe і забруднюючих домішок, при цьому вміст Р як забруднюючої домішки становить 0,025 % або менше, вміст S як забруднюючої домішки становить 0,01 % або менше, вміст В як забруднюючої домішки становить 0,001 % або менше і вміст О як забруднюючої домішки становить 0,01 % або менше, причому сталь має однофазну бейнітну структуру.

2. Сталь за п. 1, яка додатково замість частини заліза містить один або більше елементів, вибраних з Nb до 0,1 мас. %, Ті до 0,1 мас. % і Zr до 0,1 мас. %, Са до 0,01 мас. %.

3. Сталь за п. 2, яка містить один або більше елементів, вибраних з Nb від 0,002 до 0,1 мас. %, Ті від 0,002 до 0,1 мас. % і Zr від 0,002 до 0,1 мас. %.

4. Сталь за будь-яким з пп. 1-3, в якій вміст N складає від 0,003 до 0,03 мас. %.

5. Сталь за будь-яким з пп. 1-4, яка є низьколегованою сталлю, при цьому містить Са від 0,0003 до 0,01 мас. %.

6. Сталь за будь-яким з пп. 1-5, в якій межа текучості становить 861 МПа або більше.

7. Спосіб одержання безшовної стальної труби для нафтової свердловини зі сталі, яка має однофазну бейнітну структуру, що включає наступні стадії:

- нагрівання стальної заготовки, що має хімічний склад за будь-яким з пп. 1-5 до температури 1150 °С або вище;

- одержання безшовної стальної труби із заготовки шляхом гарячої обробки;

- охолодження водою безшовної стальної труби до температури в інтервалі від 400 до 600 °С одразу ж після завершення гарячої обробки; і

- термічної обробки безшовної стальної труби для ізотермічного бейнітного перетворення шляхом витримування безшовної стальної труби при температурі в інтервалі від 400 до 600 °С.

8. Спосіб одержання безшовної стальної труби для нафтової свердловини зі сталі, яка має однофазну бейнітну структуру, що включає наступні стадії:

- нагрівання стальної заготовки, що має хімічний склад за будь-яким з пп. 1-5 до температури 1150 °С або вище;

- одержання безшовної стальної труби із заготовки шляхом гарячої обробки;

- здійснення додаткової обробки нагріванням в інтервалі температур від 900 до 950 °С після закінчення гарячої обробки;

- охолоджування водою безшовної стальної труби до температури в інтервалі від 400 до 600 °С; і

- термічної обробки безшовної стальної труби для ізотермічного бейнітного перетворення шляхом витримування безшовної стальної труби при температурі в інтервалі від 400 до 600 ºС.

Текст

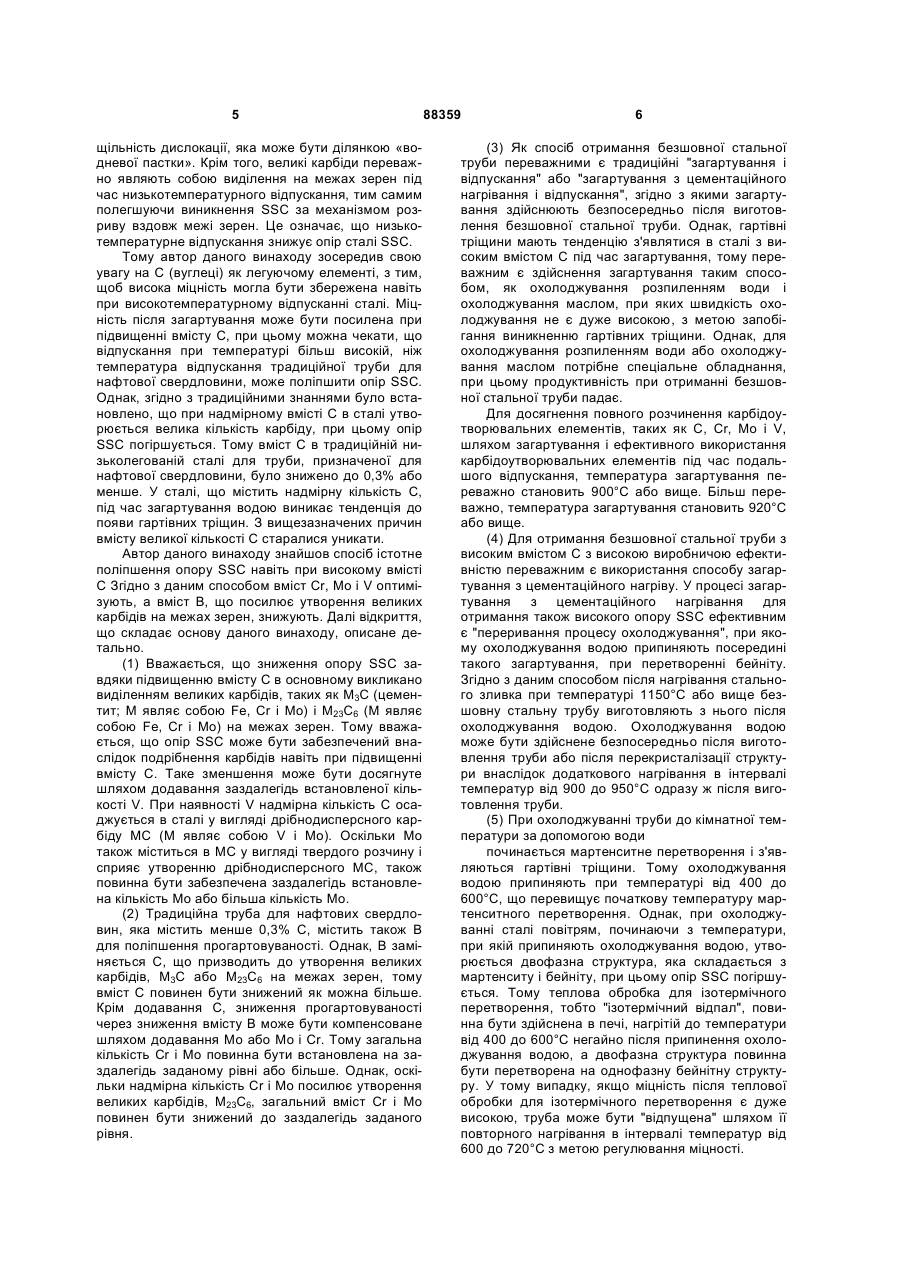

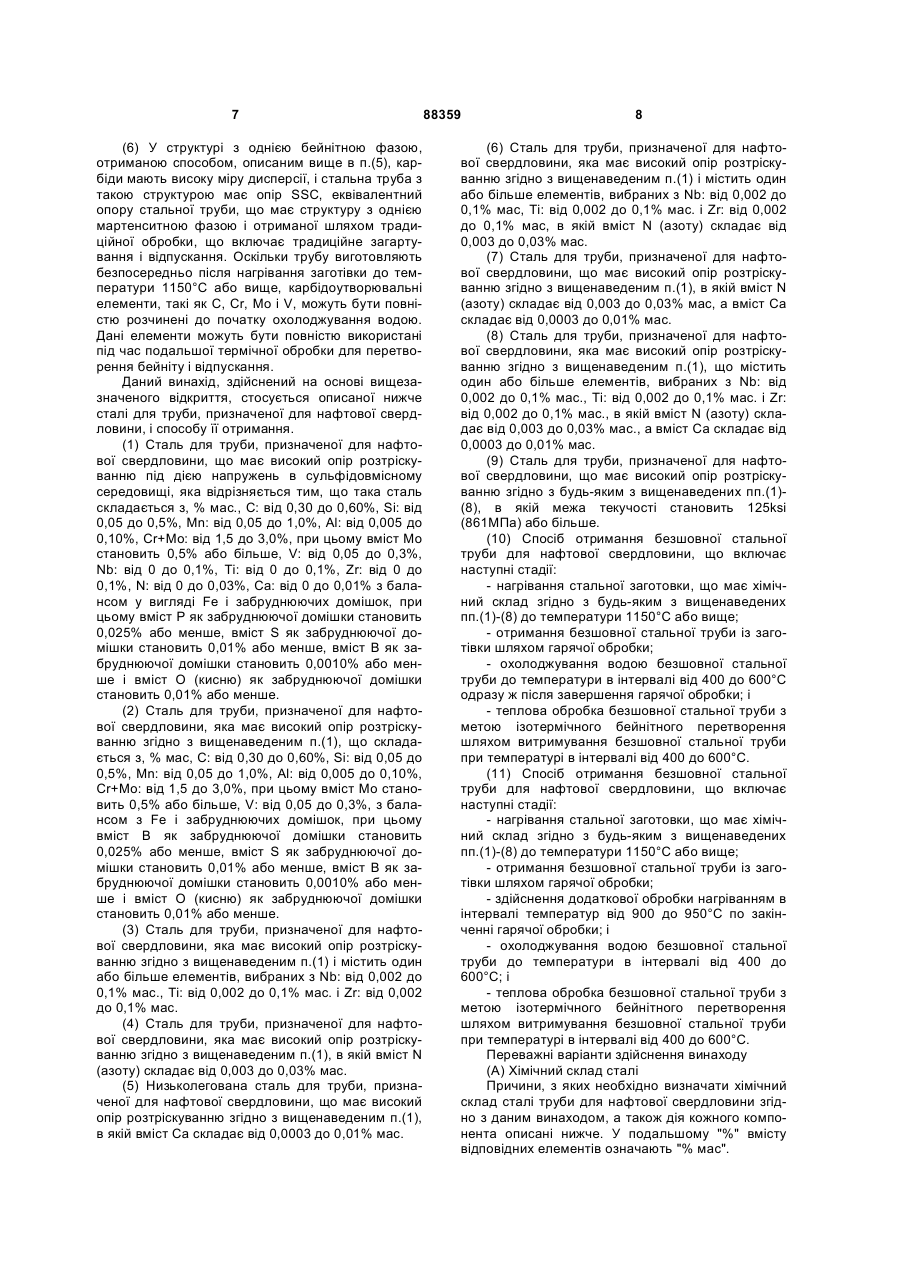

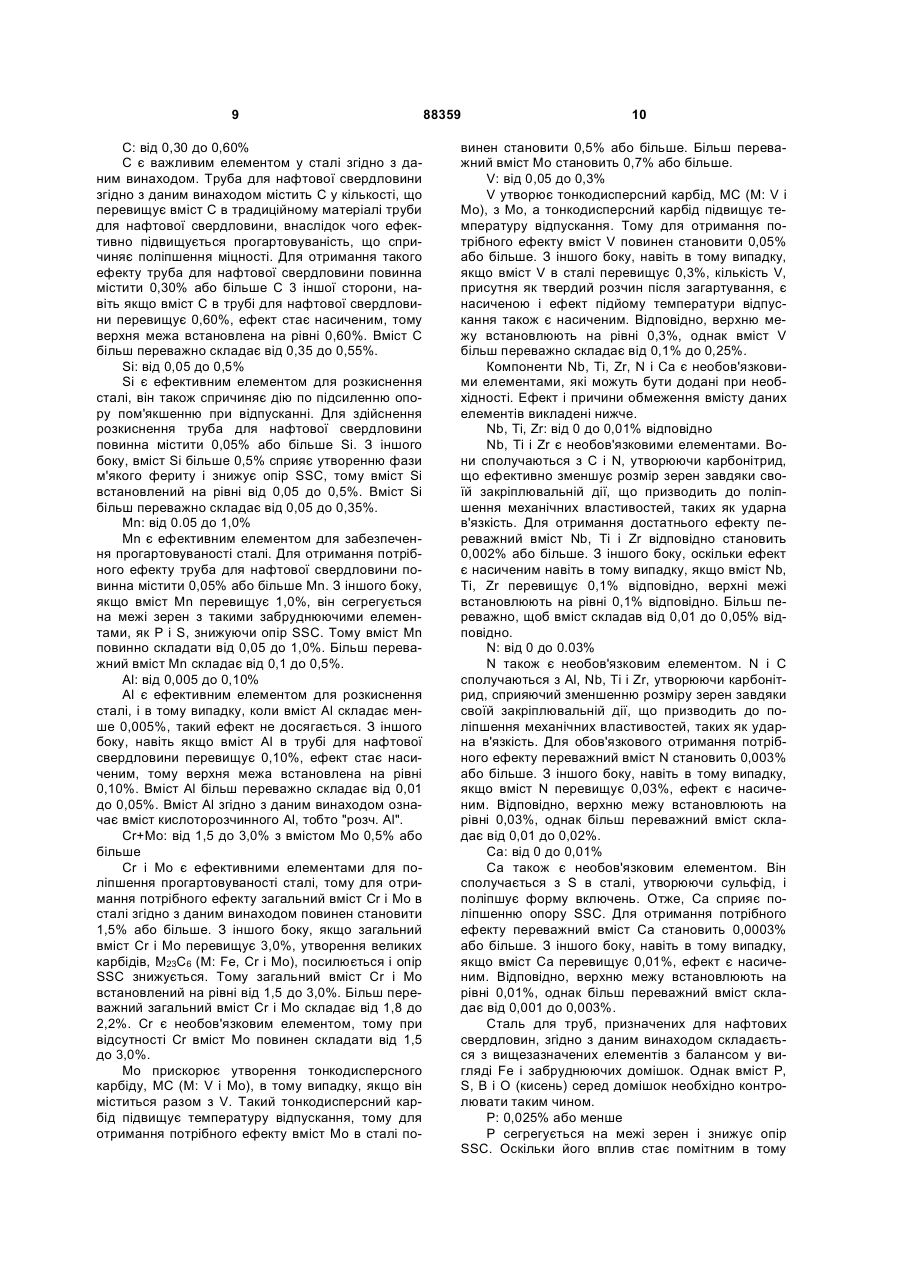

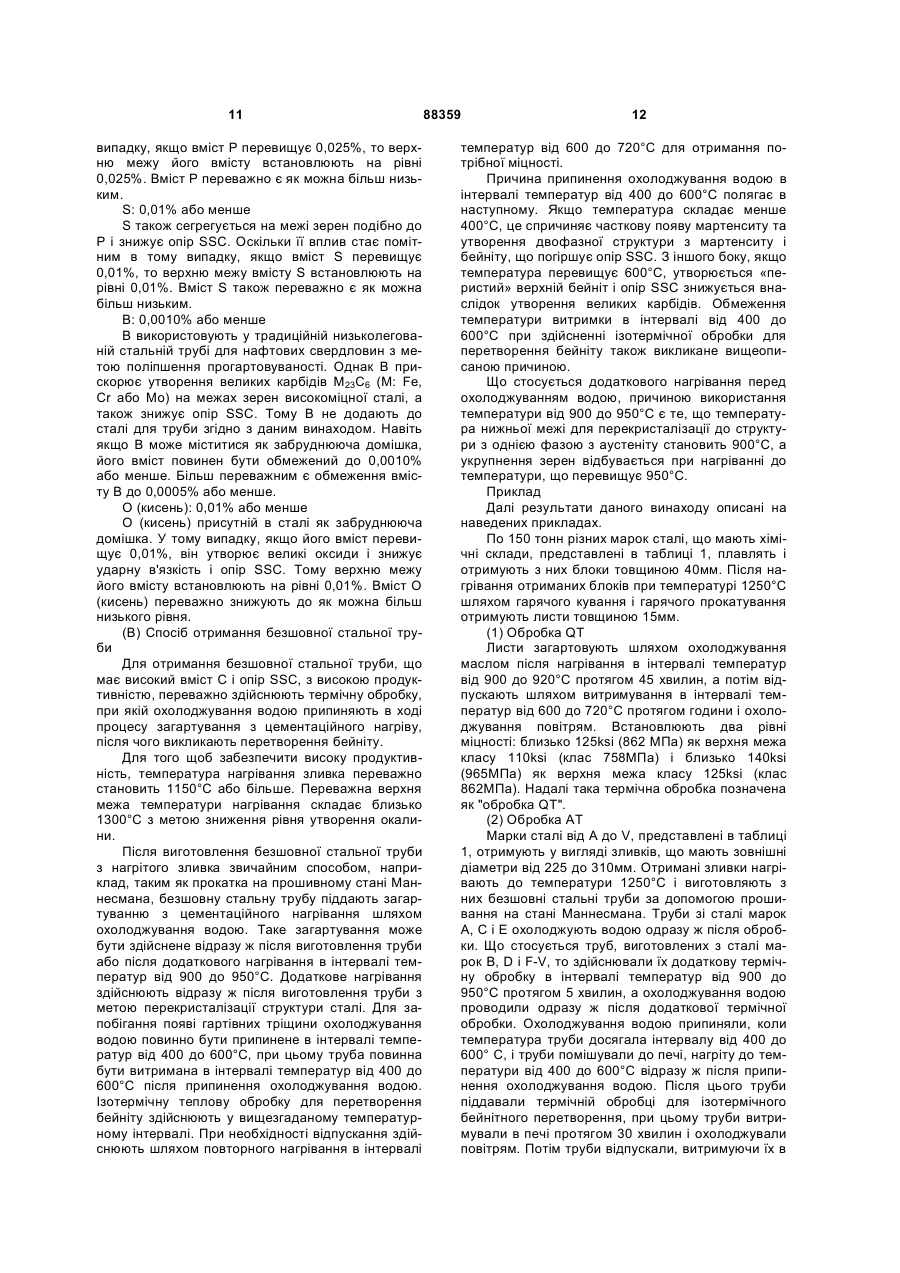

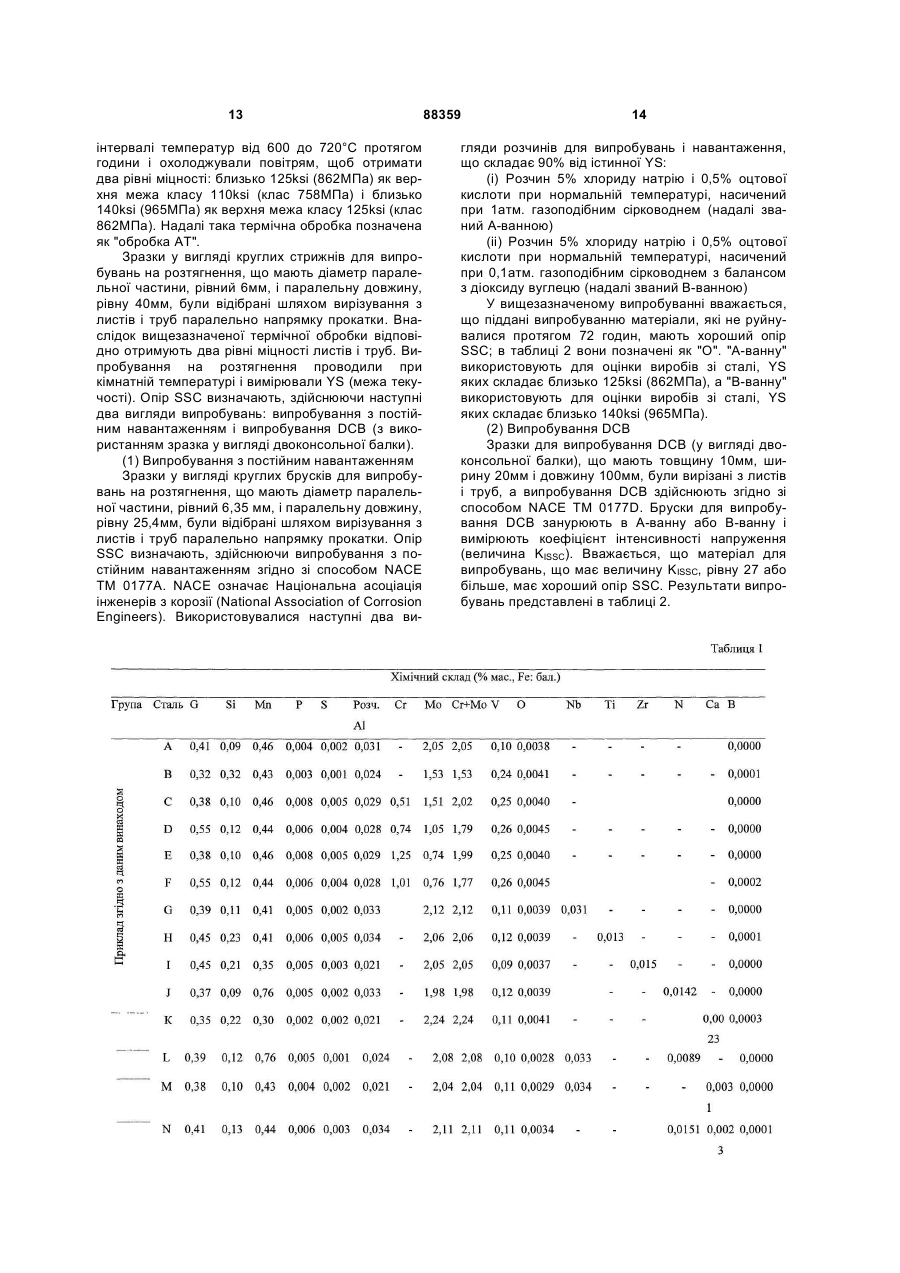

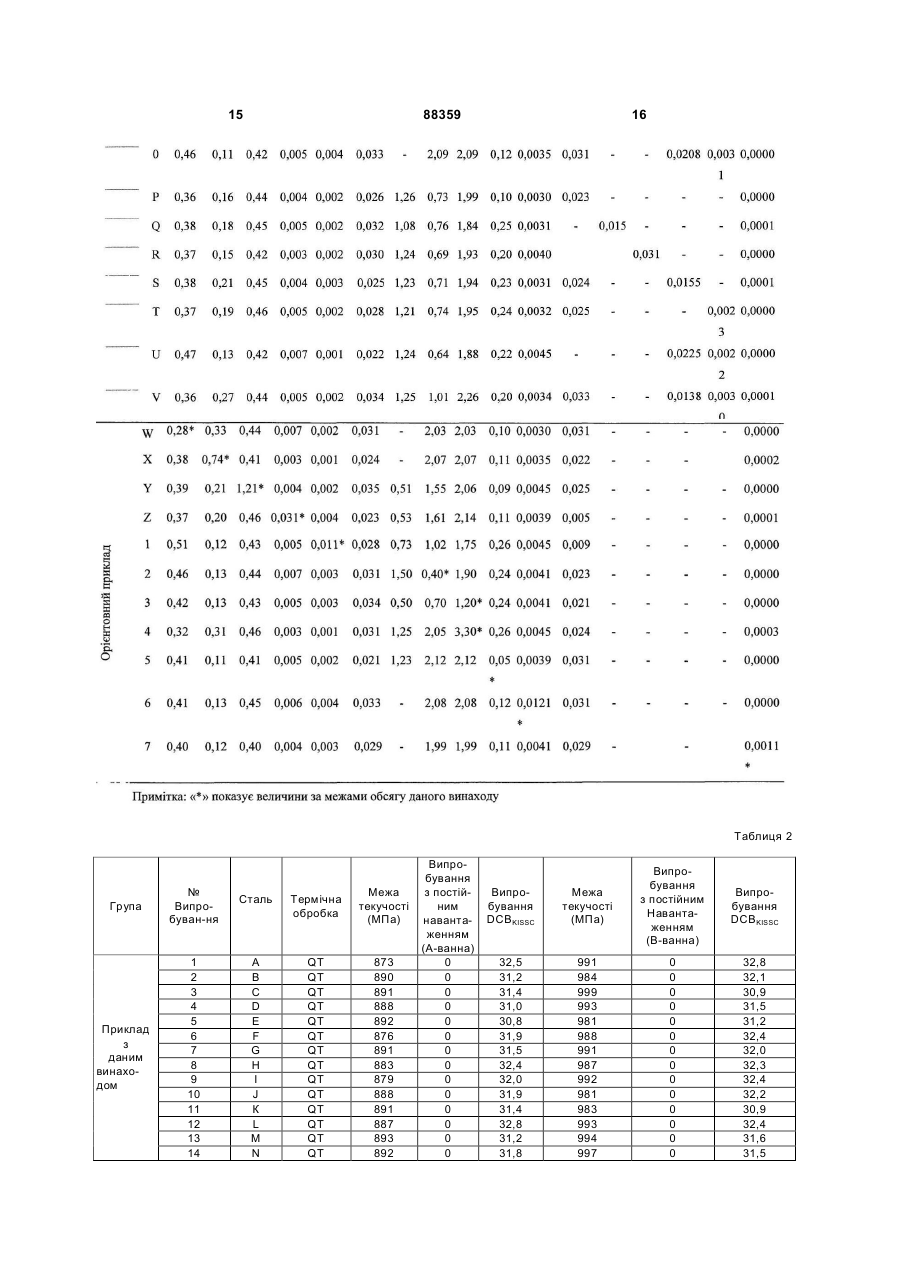

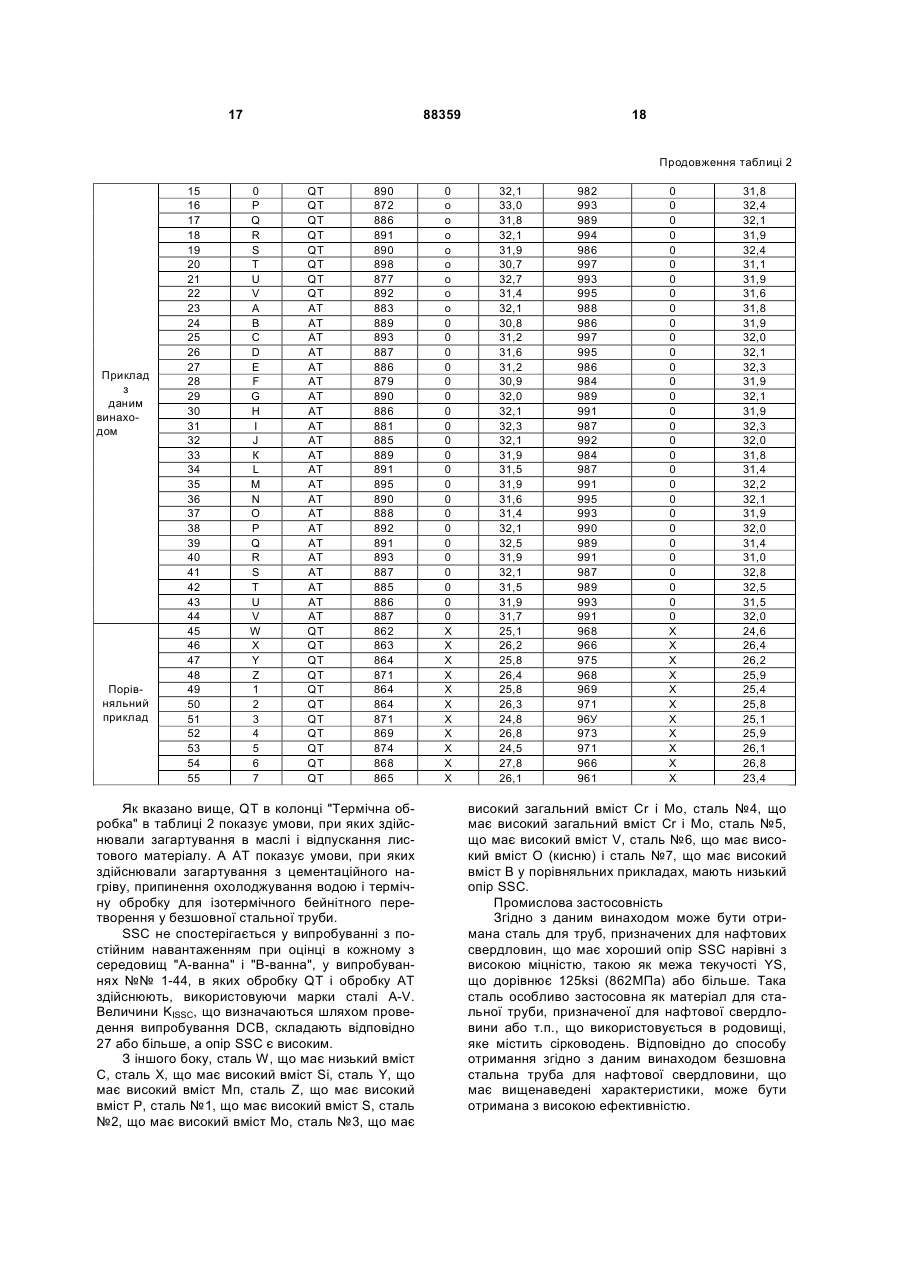

1. Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню під дією напружень у сульфідовмісному середовищі, яка відрізняється тим, що містить, в мас.%: С від 0,30 до 0,60%, Si від 0,05 до 0,5%, Мn від 0,05 до 1,0%, Al від 0,005 до 0,10%, Сr+Мо від 1,5 до 3,0%, при цьому вміст Мо становить 0,5% або більше, V від 0,05 до 0,3%, N до 0,03%, і баланс у вигляді Fe і забруднюючих домішок, при цьому вміст Р як забруднюючої домішки становить 0,025% або менше, вміст S як забруднюючої домішки становить 0,01% або менше, вміст В як забруднюючої домішки становить 0,001% або менше і вміст О як забруднюючої домішки становить 0,01% або менше, причому сталь має однофазну бейнітну структуру. 2. Сталь за п.1, яка додатково замість частини заліза містить один або більше елементів, вибраних з Nb до 0,1мас.%, Ті до 0,1мас.% і Zr до 0,1мас.%, Са до 0,01мас.%. 3. Сталь за п.2, яка містить один або більше елементів, вибраних з Nb від 0,002 до 0,1мас.%, Ті від 0,002 до 0,1мас.% і Zr від 0,002 до 0,1мас.%. 2 (19) 1 3 Даний винахід стосується низьколегованої сталі для труб, призначених для нафтових свердловин, які мають високий опір розтріскуванню під дією напружень в сульфідовмісному середовищі, придатному для обсадних труб і системи труб для нафтової або газової свердловини, а також способу отримання з такої сталі безшовної стальної труби для нафтової свердловини. Висока міцність потрібна для труб, призначених для нафтових свердловин, оскільки останнім часом нафтові свердловини стають все більш глибокими. Іншими словами, труба для нафтової свердловини класу 110ksi останнім часом використовується в багатьох випадках замість труб класу 80ksi і класу 95ksi, які були традиційно широко використовувані для труб, призначених для нафтових свердловин. Клас 110ksi означає трубу, що має межу текучості (YS), від 110 до 125ksi (від 758 до 861МПа), у той час як клас 80ksi означає трубу, що має YS, рівний від 80 до 95ksi (від 551 до 654МПа), а клас 95ksi означає трубу, що має YS, рівний від 95 до 110ksi (від 654 до 758МПа). З іншого боку, нафтові і газові родовища, які розробляються в цей час, часто містять сірководень, що викликає корозію. У такому середовищі у високоміцній сталі відбувається водневе окрихчування, зване розтріскуванням під дією напружень, яке надалі позначається абревіатурою SSC, і яке викликає руйнування. Відповідно, найбільш важливим завданням для високоміцних труб, призначених для нафтових свердловин, є стійкість до SSC. Як спосіб поліпшення опору SSC труби для нафтової свердловини, що має YS класу від 95 до 110ksi (клас від 654 до 758МПа), широко використовувалися такі прийоми, як "отримання високочистої сталі" і "подрібнення зерен". Наприклад, спосіб зниження вмісту забруднюючих елементів, таких як Мn і Р, з метою поліпшення опору SSC, описаний в Патентному документі 1. Спосіб поліпшення опору SSC шляхом подвійного загартування з метою подрібнення зерен описаний в Патентному документі 2. Більш того, останнім часом проводилися випробування високоміцної труби для нафтових свердловин класу 125ksi, що не використовувалася до цього часу. Клас 125ksi має межу текучості (YS) від 125 до 140ksi, тобто від 862 до 965МПа. Оскільки SSC легко виникає у високоміцній сталі, необхідне подальше поліпшення матеріалу в порівнянні з традиційною трубою для нафтових свердловин класу від 95 до 110ksi (від 654 до 758МПа). У Патентному документі 3 описаний спосіб отримання сталі класу 125ksi (клас 862МПа), що має поліпшену структуру і високу стійкість до SSC. У даному способі застосовують термічну обробку з використанням індукційного нагріву. Спосіб отримання стальної труби з використанням методу загартування з цементаційного нагрівання описаний в патентному документі 4. Даний спосіб дозволяє отримати стальну трубу класу від 110 до 88359 4 140ksi (від 758 до 965МПа), що має високий опір SSC. Згідно з даним способом високий опір SSC може бути досягнутий шляхом загартування від високої температури, з метою підвищення вмісту мартенситу, достатнього розчинення легуючих елементів, такого як Nb і V, під час загартування, використання елементів для дисперсійного зміцнення під час подальшої відпускання і підвищення температури відпускання. Винахід, метою якого є оптимізація легуючих компонентів для отримання низьколегованої сталі, що має високий опір SSC класу від 110 до 140ksi (клас від 758 до 965МПа), описаний в патентному документі 5. Способи регулювання форми карбіду для поліпшення опору SSC труби з низьколегованої сталі для нафтової свердловини класу від 110 до 140ksi (клас від 758 до 965МПа) описані в патентному документі 6, Патентному документі 7 і Патентному документі 8. Спосіб, що викликає осадження великої кількості дрібнодисперсних V карбідів з метою затримки часу утворення SSC в стальному виробі класу від 110 до 125ksi (клас від 758 до 862МПа), описаний в патентному документі 9. Патентний документ 1: публікація нерозглянутої патентної заявки Sho 62-253720. Патентний документ 2: публікація нерозглянутої патентної заявки Sho 59-232220. Патентний документ 3: публікація нерозглянутої патентної заявки Неі 6-322478. Патентний документ 4: публікація нерозглянутої патентної заявки Неі 8-311551. Патентний документ 5: публікація нерозглянутої патентної заявки Неі 11-335731. Патентний документ 6: публікація нерозглянутої патентної заявки 2000-178682. Патентний документ 7: публікація нерозглянутої патентної заявки 2000-256783. Патентний документ 8: публікація нерозглянутої патентної заявки 2000-297344. Патентний документ 9: публікація нерозглянутої патентної заявки 2000-119798. Завдання, яке вирішується даним винаходом Як описано вище, були запропоновані різні способи поліпшення опору SSC у високоміцної сталі, однак дані способи не завжди стабільно забезпечують високий опір SSC труби для нафтової свердловини класу 125ksi і вище, тому потрібне подальше поліпшення опору SSC. Першою метою даного винаходу є розробка сталі для труб, призначених для нафтових свердловин і таких, які мають високу міцність і чудовий опір SSC. Другою метою є розробка способу отримання безшовної стальної труби для нафтових свердловин, яка має вищезазначені характеристики. Низьколегована сталь для труби, призначеної для нафтових свердловин, міцність якої забезпечується шляхом термічної обробки при загартуванні і відпусканні, для отримання високої міцності вимагає відпускання при низькій температурі. Однак, низькотемпературне відпускання підвищує 5 щільність дислокації, яка може бути ділянкою «водневої пастки». Крім того, великі карбіди переважно являють собою виділення на межах зерен під час низькотемпературного відпускання, тим самим полегшуючи виникнення SSC за механізмом розриву вздовж межі зерен. Це означає, що низькотемпературне відпускання знижує опір сталі SSC. Тому автор даного винаходу зосередив свою увагу на С (вуглеці) як легуючому елементі, з тим, щоб висока міцність могла бути збережена навіть при високотемпературному відпусканні сталі. Міцність після загартування може бути посилена при підвищенні вмісту С, при цьому можна чекати, що відпускання при температурі більш високій, ніж температура відпускання традиційної труби для нафтової свердловини, може поліпшити опір SSC. Однак, згідно з традиційними знаннями було встановлено, що при надмірному вмісті С в сталі утворюється велика кількість карбіду, при цьому опір SSC погіршується. Тому вміст С в традиційній низьколегованій сталі для труби, призначеної для нафтової свердловини, було знижено до 0,3% або менше. У сталі, що містить надмірну кількість С, під час загартування водою виникає тенденція до появи гартівних тріщин. З вищезазначених причин вмісту великої кількості С старалися уникати. Автор даного винаходу знайшов спосіб істотне поліпшення опору SSC навіть при високому вмісті С Згідно з даним способом вміст Сr, Мо і V оптимізують, а вміст В, що посилює утворення великих карбідів на межах зерен, знижують. Далі відкриття, що складає основу даного винаходу, описане детально. (1) Вважається, що зниження опору SSC завдяки підвищенню вмісту С в основному викликано виділенням великих карбідів, таких як М3С (цементит; М являє собою Fe, Сr і Мо) і М23С6 (М являє собою Fe, Cr і Мо) на межах зерен. Тому вважається, що опір SSC може бути забезпечений внаслідок подрібнення карбідів навіть при підвищенні вмісту С. Таке зменшення може бути досягнуте шляхом додавання заздалегідь встановленої кількості V. При наявності V надмірна кількість С осаджується в сталі у вигляді дрібнодисперсного карбіду МС (М являє собою V і Мо). Оскільки Мо також міститься в МС у вигляді твердого розчину і сприяє утворенню дрібнодисперсного МС, також повинна бути забезпечена заздалегідь встановлена кількість Мо або більша кількість Мо. (2) Традиційна труба для нафтових свердловин, яка містить менше 0,3% С, містить також В для поліпшення прогартовуваності. Однак, В заміняється С, що призводить до утворення великих карбідів, М3С або М23С6 на межах зерен, тому вміст С повинен бути знижений як можна більше. Крім додавання С, зниження прогартовуваності через зниження вмісту В може бути компенсоване шляхом додавання Мо або Мо і Сr. Тому загальна кількість Сr і Мо повинна бути встановлена на заздалегідь заданому рівні або більше. Однак, оскільки надмірна кількість Сr і Мо посилює утворення великих карбідів, М23С6, загальний вміст Сr і Мо повинен бути знижений до заздалегідь заданого рівня. 88359 6 (3) Як спосіб отримання безшовної стальної труби переважними є традиційні "загартування і відпускання" або "загартування з цементаційного нагрівання і відпускання", згідно з якими загартування здійснюють безпосередньо після виготовлення безшовної стальної труби. Однак, гартівні тріщини мають тенденцію з'являтися в сталі з високим вмістом С під час загартування, тому переважним є здійснення загартування таким способом, як охолоджування розпиленням води і охолоджування маслом, при яких швидкість охолоджування не є дуже високою, з метою запобігання виникненню гартівних тріщини. Однак, для охолоджування розпиленням води або охолоджування маслом потрібне спеціальне обладнання, при цьому продуктивність при отриманні безшовної стальної труби падає. Для досягнення повного розчинення карбідоутворювальних елементів, таких як С, Сr, Мо і V, шляхом загартування і ефективного використання карбідоутворювальних елементів під час подальшого відпускання, температура загартування переважно становить 900°С або вище. Більш переважно, температура загартування становить 920°С або вище. (4) Для отримання безшовної стальної труби з високим вмістом С з високою виробничою ефективністю переважним є використання способу загартування з цементаційного нагріву. У процесі загартування з цементаційного нагрівання для отримання також високого опору SSC ефективним є "переривання процесу охолоджування", при якому охолоджування водою припиняють посередині такого загартування, при перетворенні бейніту. Згідно з даним способом після нагрівання стального зливка при температурі 1150°С або вище безшовну стальну трубу виготовляють з нього після охолоджування водою. Охолоджування водою може бути здійснене безпосередньо після виготовлення труби або після перекристалізації структури внаслідок додаткового нагрівання в інтервалі температур від 900 до 950°С одразу ж після виготовлення труби. (5) При охолоджуванні труби до кімнатної температури за допомогою води починається мартенситне перетворення і з'являються гартівні тріщини. Тому охолоджування водою припиняють при температурі від 400 до 600°С, що перевищує початкову температуру мартенситного перетворення. Однак, при охолоджуванні сталі повітрям, починаючи з температури, при якій припиняють охолоджування водою, утворюється двофазна структура, яка складається з мартенситу і бейніту, при цьому опір SSC погіршується. Тому теплова обробка для ізотермічного перетворення, тобто "ізотермічний відпал", повинна бути здійснена в печі, нагрітій до температури від 400 до 600°С негайно після припинення охолоджування водою, а двофазна структура повинна бути перетворена на однофазну бейнітну структуру. У тому випадку, якщо міцність після теплової обробки для ізотермічного перетворення є дуже високою, труба може бути "відпущена" шляхом її повторного нагрівання в інтервалі температур від 600 до 720°С з метою регулювання міцності. 7 (6) У структурі з однією бейнітною фазою, отриманою способом, описаним вище в п.(5), карбіди мають високу міру дисперсії, і стальна труба з такою структурою має опір SSC, еквівалентний опору стальної труби, що має структуру з однією мартенситною фазою і отриманої шляхом традиційної обробки, що включає традиційне загартування і відпускання. Оскільки трубу виготовляють безпосередньо після нагрівання заготівки до температури 1150°С або вище, карбідоутворювальні елементи, такі як С, Сr, Мо і V, можуть бути повністю розчинені до початку охолоджування водою. Дані елементи можуть бути повністю використані під час подальшої термічної обробки для перетворення бейніту і відпускання. Даний винахід, здійснений на основі вищезазначеного відкриття, стосується описаної нижче сталі для труби, призначеної для нафтової свердловини, і способу її отримання. (1) Сталь для труби, призначеної для нафтової свердловини, що має високий опір розтріскуванню під дією напружень в сульфідовмісному середовищі, яка відрізняється тим, що така сталь складається з, % мас., С: від 0,30 до 0,60%, Si: від 0,05 до 0,5%, Мn: від 0,05 до 1,0%, Аl: від 0,005 до 0,10%, Сr+Мо: від 1,5 до 3,0%, при цьому вміст Мо становить 0,5% або більше, V: від 0,05 до 0,3%, Nb: від 0 до 0,1%, Ті: від 0 до 0,1%, Zr: від 0 до 0,1%, N: від 0 до 0,03%, Са: від 0 до 0,01% з балансом у вигляді Fe і забруднюючих домішок, при цьому вміст Р як забруднюючої домішки становить 0,025% або менше, вміст S як забруднюючої домішки становить 0,01% або менше, вміст В як забруднюючої домішки становить 0,0010% або менше і вміст О (кисню) як забруднюючої домішки становить 0,01% або менше. (2) Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню згідно з вищенаведеним п.(1), що складається з, % мас, С: від 0,30 до 0,60%, Si: від 0,05 до 0,5%, Мn: від 0,05 до 1,0%, Аl: від 0,005 до 0,10%, Сr+Мо: від 1,5 до 3,0%, при цьому вміст Мо становить 0,5% або більше, V: від 0,05 до 0,3%, з балансом з Fe і забруднюючих домішок, при цьому вміст B як забруднюючої домішки становить 0,025% або менше, вміст S як забруднюючої домішки становить 0,01% або менше, вміст В як забруднюючої домішки становить 0,0010% або менше і вміст О (кисню) як забруднюючої домішки становить 0,01% або менше. (3) Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню згідно з вищенаведеним п.(1) і містить один або більше елементів, вибраних з Nb: від 0,002 до 0,1% мас., Ті: від 0,002 до 0,1% мас. і Zr: від 0,002 до 0,1% мас. (4) Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню згідно з вищенаведеним п.(1), в якій вміст N (азоту) складає від 0,003 до 0,03% мас. (5) Низьколегована сталь для труби, призначеної для нафтової свердловини, що має високий опір розтріскуванню згідно з вищенаведеним п.(1), в якій вміст Са складає від 0,0003 до 0,01% мас. 88359 8 (6) Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню згідно з вищенаведеним п.(1) і містить один або більше елементів, вибраних з Nb: від 0,002 до 0,1% мас, Ті: від 0,002 до 0,1% мас. і Zr: від 0,002 до 0,1% мас, в якій вміст N (азоту) складає від 0,003 до 0,03% мас. (7) Сталь для труби, призначеної для нафтової свердловини, що має високий опір розтріскуванню згідно з вищенаведеним п.(1), в якій вміст N (азоту) складає від 0,003 до 0,03% мас, а вміст Са складає від 0,0003 до 0,01% мас. (8) Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню згідно з вищенаведеним п.(1), що містить один або більше елементів, вибраних з Nb: від 0,002 до 0,1% мас., Ті: від 0,002 до 0,1% мас. і Zr: від 0,002 до 0,1% мас., в якій вміст N (азоту) складає від 0,003 до 0,03% мас., а вміст Са складає від 0,0003 до 0,01% мас. (9) Сталь для труби, призначеної для нафтової свердловини, що має високий опір розтріскуванню згідно з будь-яким з вищенаведених пп.(1)(8), в якій межа текучості становить 125ksi (861МПа) або більше. (10) Спосіб отримання безшовної стальної труби для нафтової свердловини, що включає наступні стадії: - нагрівання стальної заготовки, що має хімічний склад згідно з будь-яким з вищенаведених пп.(1)-(8) до температури 1150°С або вище; - отримання безшовної стальної труби із заготівки шляхом гарячої обробки; - охолоджування водою безшовної стальної труби до температури в інтервалі від 400 до 600°С одразу ж після завершення гарячої обробки; і - теплова обробка безшовної стальної труби з метою ізотермічного бейнітного перетворення шляхом витримування безшовної стальної труби при температурі в інтервалі від 400 до 600°С. (11) Спосіб отримання безшовної стальної труби для нафтової свердловини, що включає наступні стадії: - нагрівання стальної заготовки, що має хімічний склад згідно з будь-яким з вищенаведених пп.(1)-(8) до температури 1150°С або вище; - отримання безшовної стальної труби із заготівки шляхом гарячої обробки; - здійснення додаткової обробки нагріванням в інтервалі температур від 900 до 950°С по закінченні гарячої обробки; і - охолоджування водою безшовної стальної труби до температури в інтервалі від 400 до 600°С; і - теплова обробка безшовної стальної труби з метою ізотермічного бейнітного перетворення шляхом витримування безшовної стальної труби при температурі в інтервалі від 400 до 600°С. Переважні варіанти здійснення винаходу (А) Хімічний склад сталі Причини, з яких необхідно визначати хімічний склад сталі труби для нафтової свердловини згідно з даним винаходом, а також дія кожного компонента описані нижче. У подальшому "%" вмісту відповідних елементів означають "% мас". 9 С: від 0,30 до 0,60% С є важливим елементом у сталі згідно з даним винаходом. Труба для нафтової свердловини згідно з даним винаходом містить С у кількості, що перевищує вміст С в традиційному матеріалі труби для нафтової свердловини, внаслідок чого ефективно підвищується прогартовуваність, що спричиняє поліпшення міцності. Для отримання такого ефекту труба для нафтової свердловини повинна містити 0,30% або більше С 3 іншої сторони, навіть якщо вміст С в трубі для нафтової свердловини перевищує 0,60%, ефект стає насиченим, тому верхня межа встановлена на рівні 0,60%. Вміст С більш переважно складає від 0,35 до 0,55%. Si: від 0,05 до 0,5% Si є ефективним елементом для розкиснення сталі, він також спричиняє дію по підсиленню опору пом'якшенню при відпусканні. Для здійснення розкиснення труба для нафтової свердловини повинна містити 0,05% або більше Si. З іншого боку, вміст Si більше 0,5% сприяє утворенню фази м'якого фериту і знижує опір SSC, тому вміст Si встановлений на рівні від 0,05 до 0,5%. Вміст Si більш переважно складає від 0,05 до 0,35%. Мn: від 0.05 до 1,0% Мn є ефективним елементом для забезпечення прогартовуваності сталі. Для отримання потрібного ефекту труба для нафтової свердловини повинна містити 0,05% або більше Мn. З іншого боку, якщо вміст Мn перевищує 1,0%, він сегрегується на межі зерен з такими забруднюючими елементами, як Р і S, знижуючи опір SSC. Тому вміст Мn повинно складати від 0,05 до 1,0%. Більш переважний вміст Мn складає від 0,1 до 0,5%. Аl: від 0,005 до 0,10% Аl є ефективним елементом для розкиснення сталі, і в тому випадку, коли вміст Аl складає менше 0,005%, такий ефект не досягається. З іншого боку, навіть якщо вміст Аl в трубі для нафтової свердловини перевищує 0,10%, ефект стає насиченим, тому верхня межа встановлена на рівні 0,10%. Вміст Аl більш переважно складає від 0,01 до 0,05%. Вміст Аl згідно з даним винаходом означає вміст кислоторозчинного Аl, тобто "розч. Аl". Сr+Мо: від 1,5 до 3,0% з вмістом Мо 0,5% або більше Сr і Мо є ефективними елементами для поліпшення прогартовуваності сталі, тому для отримання потрібного ефекту загальний вміст Сr і Мо в сталі згідно з даним винаходом повинен становити 1,5% або більше. З іншого боку, якщо загальний вміст Сr і Мо перевищує 3,0%, утворення великих карбідів, М23С6 (М: Fe, Сr і Мо), посилюється і опір SSC знижується. Тому загальний вміст Сr і Мо встановлений на рівні від 1,5 до 3,0%. Більш переважний загальний вміст Сr і Мо складає від 1,8 до 2,2%. Сr є необов'язковим елементом, тому при відсутності Сr вміст Мо повинен складати від 1,5 до 3,0%. Мо прискорює утворення тонкодисперсного карбіду, МС (М: V і Мо), в тому випадку, якщо він міститься разом з V. Такий тонкодисперсний карбід підвищує температуру відпускання, тому для отримання потрібного ефекту вміст Мо в сталі по 88359 10 винен становити 0,5% або більше. Більш переважний вміст Мо становить 0,7% або більше. V: від 0,05 до 0,3% V утворює тонкодисперсний карбід, МС (М: V і Мо), з Мо, а тонкодисперсний карбід підвищує температуру відпускання. Тому для отримання потрібного ефекту вміст V повинен становити 0,05% або більше. З іншого боку, навіть в тому випадку, якщо вміст V в сталі перевищує 0,3%, кількість V, присутня як твердий розчин після загартування, є насиченою і ефект підйому температури відпускання також є насиченим. Відповідно, верхню межу встановлюють на рівні 0,3%, однак вміст V більш переважно складає від 0,1% до 0,25%. Компоненти Nb, Ті, Zr, N і Са є необов'язковими елементами, які можуть бути додані при необхідності. Ефект і причини обмеження вмісту даних елементів викладені нижче. Nb, Ті, Zr: від 0 до 0,01% відповідно Nb, Ті і Zr є необов'язковими елементами. Вони сполучаються з С і N, утворюючи карбонітрид, що ефективно зменшує розмір зерен завдяки своїй закріплювальній дії, що призводить до поліпшення механічних властивостей, таких як ударна в'язкість. Для отримання достатнього ефекту переважний вміст Nb, Ті і Zr відповідно становить 0,002% або більше. З іншого боку, оскільки ефект є насиченим навіть в тому випадку, якщо вміст Nb, Ті, Zr перевищує 0,1% відповідно, верхні межі встановлюють на рівні 0,1% відповідно. Більш переважно, щоб вміст складав від 0,01 до 0,05% відповідно. N: від 0 до 0.03% N також є необов'язковим елементом. N і С сполучаються з Аl, Nb, Ті і Zr, утворюючи карбонітрид, сприяючий зменшенню розміру зерен завдяки своїй закріплювальній дії, що призводить до поліпшення механічних властивостей, таких як ударна в'язкість. Для обов'язкового отримання потрібного ефекту переважний вміст N становить 0,003% або більше. З іншого боку, навіть в тому випадку, якщо вміст N перевищує 0,03%, ефект є насиченим. Відповідно, верхню межу встановлюють на рівні 0,03%, однак більш переважний вміст складає від 0,01 до 0,02%. Са: від 0 до 0,01% Са також є необов'язковим елементом. Він сполучається з S в сталі, утворюючи сульфід, і поліпшує форму включень. Отже, Са сприяє поліпшенню опору SSC. Для отримання потрібного ефекту переважний вміст Са становить 0,0003% або більше. З іншого боку, навіть в тому випадку, якщо вміст Са перевищує 0,01%, ефект є насиченим. Відповідно, верхню межу встановлюють на рівні 0,01%, однак більш переважний вміст складає від 0,001 до 0,003%. Сталь для труб, призначених для нафтових свердловин, згідно з даним винаходом складається з вищезазначених елементів з балансом у вигляді Fe і забруднюючих домішок. Однак вміст Р, S, В і О (кисень) серед домішок необхідно контролювати таким чином. Р: 0,025% або менше Р сегрегується на межі зерен і знижує опір SSC. Оскільки його вплив стає помітним в тому 11 випадку, якщо вміст Р перевищує 0,025%, то верхню межу його вмісту встановлюють на рівні 0,025%. Вміст Р переважно є як можна більш низьким. S: 0,01% або менше S також сегрегується на межі зерен подібно до Р і знижує опір SSC. Оскільки її вплив стає помітним в тому випадку, якщо вміст S перевищує 0,01%, то верхню межу вмісту S встановлюють на рівні 0,01%. Вміст S також переважно є як можна більш низьким. В: 0,0010% або менше В використовують у традиційній низьколегованій стальній трубі для нафтових свердловин з метою поліпшення прогартовуваності. Однак В прискорює утворення великих карбідів М23С6 (М: Fe, Cr або Мо) на межах зерен високоміцної сталі, а також знижує опір SSC. Тому В не додають до сталі для труби згідно з даним винаходом. Навіть якщо В може міститися як забруднююча домішка, його вміст повинен бути обмежений до 0,0010% або менше. Більш переважним є обмеження вмісту В до 0,0005% або менше. О (кисень): 0,01% або менше О (кисень) присутній в сталі як забруднююча домішка. У тому випадку, якщо його вміст перевищує 0,01%, він утворює великі оксиди і знижує ударну в'язкість і опір SSC. Тому верхню межу його вмісту встановлюють на рівні 0,01%. Вміст О (кисень) переважно знижують до як можна більш низького рівня. (В) Спосіб отримання безшовної стальної труби Для отримання безшовної стальної труби, що має високий вміст С і опір SSC, з високою продуктивністю, переважно здійснюють термічну обробку, при якій охолоджування водою припиняють в ході процесу загартування з цементаційного нагріву, після чого викликають перетворення бейніту. Для того щоб забезпечити високу продуктивність, температура нагрівання зливка переважно становить 1150°С або більше. Переважна верхня межа температури нагрівання складає близько 1300°С з метою зниження рівня утворення окалини. Після виготовлення безшовної стальної труби з нагрітого зливка звичайним способом, наприклад, таким як прокатка на прошивному стані Маннесмана, безшовну стальну трубу піддають загартуванню з цементаційного нагрівання шляхом охолоджування водою. Таке загартування може бути здійснене відразу ж після виготовлення труби або після додаткового нагрівання в інтервалі температур від 900 до 950°С. Додаткове нагрівання здійснюють відразу ж після виготовлення труби з метою перекристалізації структури сталі. Для запобігання появі гартівних тріщини охолоджування водою повинно бути припинене в інтервалі температур від 400 до 600°С, при цьому труба повинна бути витримана в інтервалі температур від 400 до 600°С після припинення охолоджування водою. Ізотермічну теплову обробку для перетворення бейніту здійснюють у вищезгаданому температурному інтервалі. При необхідності відпускання здійснюють шляхом повторного нагрівання в інтервалі 88359 12 температур від 600 до 720°С для отримання потрібної міцності. Причина припинення охолоджування водою в інтервалі температур від 400 до 600°С полягає в наступному. Якщо температура складає менше 400°С, це спричиняє часткову появу мартенситу та утворення двофазної структури з мартенситу і бейніту, що погіршує опір SSC. З іншого боку, якщо температура перевищує 600°С, утворюється «перистий» верхній бейніт і опір SSC знижується внаслідок утворення великих карбідів. Обмеження температури витримки в інтервалі від 400 до 600°С при здійсненні ізотермічної обробки для перетворення бейніту також викликане вищеописаною причиною. Що стосується додаткового нагрівання перед охолоджуванням водою, причиною використання температури від 900 до 950°С є те, що температура нижньої межі для перекристалізації до структури з однією фазою з аустеніту становить 900°С, а укрупнення зерен відбувається при нагріванні до температури, що перевищує 950°С. Приклад Далі результати даного винаходу описані на наведених прикладах. По 150 тонн різних марок сталі, що мають хімічні склади, представлені в таблиці 1, плавлять і отримують з них блоки товщиною 40мм. Після нагрівання отриманих блоків при температурі 1250°С шляхом гарячого кування і гарячого прокатування отримують листи товщиною 15мм. (1) Обробка QT Листи загартовують шляхом охолоджування маслом після нагрівання в інтервалі температур від 900 до 920°С протягом 45 хвилин, а потім відпускають шляхом витримування в інтервалі температур від 600 до 720°С протягом години і охолоджування повітрям. Встановлюють два рівні міцності: близько 125ksi (862 МПа) як верхня межа класу 110ksi (клас 758МПа) і близько 140ksi (965МПа) як верхня межа класу 125ksi (клас 862МПа). Надалі така термічна обробка позначена як "обробка QT". (2) Обробка AT Марки сталі від А до V, представлені в таблиці 1, отримують у вигляді зливків, що мають зовнішні діаметри від 225 до 310мм. Отримані зливки нагрівають до температури 1250°С і виготовляють з них безшовні стальні труби за допомогою прошивання на стані Маннесмана. Труби зі сталі марок А, С і Е охолоджують водою одразу ж після обробки. Що стосується труб, виготовлених з сталі марок В, D і F-V, то здійснювали їх додаткову термічну обробку в інтервалі температур від 900 до 950°С протягом 5 хвилин, а охолоджування водою проводили одразу ж після додаткової термічної обробки. Охолоджування водою припиняли, коли температура труби досягала інтервалу від 400 до 600° С, і труби помішували до печі, нагріту до температури від 400 до 600°С відразу ж після припинення охолоджування водою. Після цього труби піддавали термічній обробці для ізотермічного бейнітного перетворення, при цьому труби витримували в печі протягом 30 хвилин і охолоджували повітрям. Потім труби відпускали, витримуючи їх в 13 інтервалі температур від 600 до 720°С протягом години і охолоджували повітрям, щоб отримати два рівні міцності: близько 125ksi (862МПа) як верхня межа класу 110ksi (клас 758МПа) і близько 140ksi (965МПа) як верхня межа класу 125ksi (клас 862МПа). Надалі така термічна обробка позначена як "обробка AT". Зразки у вигляді круглих стрижнів для випробувань на розтягнення, що мають діаметр паралельної частини, рівний 6мм, і паралельну довжину, рівну 40мм, були відібрані шляхом вирізування з листів і труб паралельно напрямку прокатки. Внаслідок вищезазначеної термічної обробки відповідно отримують два рівні міцності листів і труб. Випробування на розтягнення проводили при кімнатній температурі і вимірювали YS (межа текучості). Опір SSC визначають, здійснюючи наступні два вигляди випробувань: випробування з постійним навантаженням і випробування DCB (з використанням зразка у вигляді двоконсольної балки). (1) Випробування з постійним навантаженням Зразки у вигляді круглих брусків для випробувань на розтягнення, що мають діаметр паралельної частини, рівний 6,35 мм, і паралельну довжину, рівну 25,4мм, були відібрані шляхом вирізування з листів і труб паралельно напрямку прокатки. Опір SSC визначають, здійснюючи випробування з постійним навантаженням згідно зі способом NACE ТМ 0177A. NACE означає Національна асоціація інженерів з корозії (National Association of Corrosion Engineers). Використовувалися наступні два ви 88359 14 гляди розчинів для випробувань і навантаження, що складає 90% від істинної YS: (і) Розчин 5% хлориду натрію і 0,5% оцтової кислоти при нормальній температурі, насичений при 1атм. газоподібним сірководнем (надалі званий А-ванною) (іі) Розчин 5% хлориду натрію і 0,5% оцтової кислоти при нормальній температурі, насичений при 0,1атм. газоподібним сірководнем з балансом з діоксиду вуглецю (надалі званий В-ванною) У вищезазначеному випробуванні вважається, що піддані випробуванню матеріали, які не руйнувалися протягом 72 годин, мають хороший опір SSC; в таблиці 2 вони позначені як "О". "А-ванну" використовують для оцінки виробів зі сталі, YS яких складає близько 125ksi (862МПа), а "В-ванну" використовують для оцінки виробів зі сталі, YS яких складає близько 140ksi (965МПа). (2) Випробування DCB Зразки для випробування DCB (у вигляді двоконсольної балки), що мають товщину 10мм, ширину 20мм і довжину 100мм, були вирізані з листів і труб, а випробування DCB здійснюють згідно зі способом NACE ТМ 0177D. Бруски для випробування DCB занурюють в А-ванну або В-ванну і вимірюють коефіцієнт інтенсивності напруження (величина KISSC). Вважається, що матеріал для випробувань, що має величину KISSC, рівну 27 або більше, має хороший опір SSC. Результати випробувань представлені в таблиці 2. 15 88359 16 Таблиця 2 Група № Випробуван-ня Приклад з даним винаходом 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Сталь Термічна обробка Межа текучості (МПа) А В С D Е F G Н I J К L М N QT QT QT QT QT QT QT QT QT QT QT QT QT QT 873 890 891 888 892 876 891 883 879 888 891 887 893 892 Випробування з постійним навантаженням (А-ванна) 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Випробування DCBKISSC Межа текучості (МПа) Випробування з постійним Навантаженням (В-ванна) 32,5 31,2 31,4 31,0 30,8 31,9 31,5 32,4 32,0 31,9 31,4 32,8 31,2 31,8 991 984 999 993 981 988 991 987 992 981 983 993 994 997 0 0 0 0 0 0 0 0 0 0 0 0 0 0 Випробування DCBKISSC 32,8 32,1 30,9 31,5 31,2 32,4 32,0 32,3 32,4 32,2 30,9 32,4 31,6 31,5 17 88359 18 Продовження таблиці 2 Приклад з даним винаходом Порівняльний приклад 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 0 Р Q R S Т U V А В C D Е F G Н I J К L М N O Р Q R S T U V W X Y Z 1 2 3 4 5 6 7 QT QT QT QT QT QT QT QT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT AT QT QT QT QT QT QT QT QT QT QT QT 890 872 886 891 890 898 877 892 883 889 893 887 886 879 890 886 881 885 889 891 895 890 888 892 891 893 887 885 886 887 862 863 864 871 864 864 871 869 874 868 865 Як вказано вище, QT в колонці "Термічна обробка" в таблиці 2 показує умови, при яких здійснювали загартування в маслі і відпускання листового матеріалу. A AT показує умови, при яких здійснювали загартування з цементаційного нагріву, припинення охолоджування водою і термічну обробку для ізотермічного бейнітного перетворення у безшовної стальної труби. SSC не спостерігається у випробуванні з постійним навантаженням при оцінці в кожному з середовищ "А-ванна" і "В-ванна", у випробуваннях №№ 1-44, в яких обробку QT і обробку AT здійснюють, використовуючи марки сталі A-V. Величини KISSC, що визначаються шляхом проведення випробування DCB, складають відповідно 27 або більше, а опір SSC є високим. З іншого боку, сталь W, що має низький вміст С, сталь X, що має високий вміст Si, сталь Y, що має високий вміст Мп, сталь Z, що має високий вміст Р, сталь №1, що має високий вміст S, сталь №2, що має високий вміст Мо, сталь №3, що має 0 о о о о о о о о 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 X X X X X X X X X X X 32,1 33,0 31,8 32,1 31,9 30,7 32,7 31,4 32,1 30,8 31,2 31,6 31,2 30,9 32,0 32,1 32,3 32,1 31,9 31,5 31,9 31,6 31,4 32,1 32,5 31,9 32,1 31,5 31,9 31,7 25,1 26,2 25,8 26,4 25,8 26,3 24,8 26,8 24,5 27,8 26,1 982 993 989 994 986 997 993 995 988 986 997 995 986 984 989 991 987 992 984 987 991 995 993 990 989 991 987 989 993 991 968 966 975 968 969 971 96У 973 971 966 961 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 X X X X X X X X X X X 31,8 32,4 32,1 31,9 32,4 31,1 31,9 31,6 31,8 31,9 32,0 32,1 32,3 31,9 32,1 31,9 32,3 32,0 31,8 31,4 32,2 32,1 31,9 32,0 31,4 31,0 32,8 32,5 31,5 32,0 24,6 26,4 26,2 25,9 25,4 25,8 25,1 25,9 26,1 26,8 23,4 високий загальний вміст Сr і Мо, сталь №4, що має високий загальний вміст Сr і Мо, сталь №5, що має високий вміст V, сталь №6, що має високий вміст О (кисню) і сталь №7, що має високий вміст В у порівняльних прикладах, мають низький опір SSC. Промислова застосовність Згідно з даним винаходом може бути отримана сталь для труб, призначених для нафтових свердловин, що має хороший опір SSC нарівні з високою міцністю, такою як межа текучості YS, що дорівнює 125ksi (862МПа) або більше. Така сталь особливо застосовна як матеріал для стальної труби, призначеної для нафтової свердловини або т.п., що використовується в родовищі, яке містить сірководень. Відповідно до способу отримання згідно з даним винаходом безшовна стальна труба для нафтової свердловини, що має вищенаведені характеристики, може бути отримана з високою ефективністю. 19 Комп’ютерна верстка Н. Лиcенко 88359 Підписне 20 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel for pipe, intended for oil well, having high stress cracking resistance under the influence of stress of sulfide-containing environment and a method for producing of seamless steel pipe for oil well (variants)

Автори англійськоюOmyra Tomohiko

Назва патенту російськоюСталь для трубы, предназначенной для нефтяной скважины, которая имеет высокое сопротивление растрескиванию под действием напряжений в сульфидсодержащей среде, и способ получения безшовной стальной трубы для нефтяной скважины (варинты)

Автори російськоюОмура Томохико

МПК / Мітки

МПК: C21D 8/10, C22C 38/00

Мітки: спосіб, напружень, призначеної, середовищі, нафтової, має, високий, опір, сульфідовмісному, дією, безшовної, стальної, сталь, трубі, яка, одержання, розтріскуванню, свердловини

Код посилання

<a href="https://ua.patents.su/10-88359-stal-dlya-trubi-priznacheno-dlya-naftovo-sverdlovini-yaka-maeh-visokijj-opir-roztriskuvannyu-pid-diehyu-napruzhen-v-sulfidovmisnomu-seredovishhi-i-sposib-oderzhannya-bezshovno-stal.html" target="_blank" rel="follow" title="База патентів України">Сталь для труби, призначеної для нафтової свердловини, яка має високий опір розтріскуванню під дією напружень в сульфідовмісному середовищі, і спосіб одержання безшовної стальної труби для нафтової свердловини</a>

Попередній патент: Спосіб тарування фазного ротора для визначення втрат в сталі пакетів статорів електричних машин

Наступний патент: Лідер спортсмена-плавця

Випадковий патент: Напівфабрикат маслянка-кефір для коктейлів "ламмаск"