Лист (варіанти) та спосіб виробництва листа із аустенітної залізо-вуглецево-марганцевистої сталі (варіанти)

Номер патенту: 90873

Опубліковано: 10.06.2010

Автори: Скотт Колін, Тессьє Марі-Крістін, Гельтон Ніколя, Стувено Франсуа, Сюгі Філіп

Формула / Реферат

1. Гарячекатаний лист з аустенітної залізо-вуглецево-марганцевистої сталі, межа міцності якого має значення, більше за 1200 МПа, добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 65 000 МПа %, і номінальний хімічний склад якого містить, мас. %:

0,85 % ≤ С ≤ 1,05 %

16 % ≤ Мn ≤ 19 %

Si ≤ 2 %

A1 ≤ 0,050 %

S ≤ 0,030 %

Р ≤ 0,050 %

N ≤ 0,1 %,

решта композиції складається із заліза і постійних домішок, утворених в результаті сплавлення, рекристалізаційна поверхня згаданого листа складає 100 % і по суті вільна від осаджених карбідів, а середнє значення розміру зерна сталі має значення, менше або рівне 10 мікронам.

2. Гарячекатаний аустенітний сталевий лист за п. 1, який відрізняється тим, що сталь зазначеного листа додатково містить один або більше елементів, вибраних з, мас. %:

Сr ≤ 1 %

Мо ≤ 1,50 %

Ni ≤ 1 %

Сu ≤ 5 %

Ті ≤ 0,50 %

Nb ≤ 0,50 %

V ≤ 0,50 %.

3. Гарячекатаний аустенітний сталевий лист за п. 1 або 2, який відрізняється тим, що в будь-якій точці згаданої сталі локальний вміст вуглецю CL сталі і локальний вміст марганцю MnL, виражений у мас. %, має значення, при якому: % MnL + 9,7 % CL ≥ 21,66.

4. Гарячекатаний аустенітний сталевий лист за будь-яким з пп. 1-3, який відрізняється тим, що допустимий вміст кремнію в сталі має значення менше або рівне приблизно 0,6 %.

5. Гарячекатаний аустенітний сталевий лист за будь-яким з пп. 1-4, який відрізняється тим, що допустимий вміст азоту в сталі має значення менше або рівне приблизно 0,050 %.

6. Гарячекатаний аустенітний сталевий лист за будь-яким з пп. 1-5, який відрізняється тим, що допустимий вміст алюмінію в сталі має значення менше або рівне приблизно 0,030 %.

7. Гарячекатаний аустенітний сталевий лист за будь-яким з пп. 1-6, який відрізняється тим, що допустимий вміст фосфору в сталі має значення менше або рівне приблизно 0,040 %.

8. Холоднокатаний і відпалений лист з аустенітної залізо-вуглецево-марганцевистої сталі, межа міцності якого більша за 1200 МПа, добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 65 000 МПа %, і номінальний хімічний склад якого містить, мас. %:

0,85 % ≤ С ≤ 1,05 %

16 % ≤ Мn ≤ 19 %

Si ≤ 2 %

Al ≤ 0,050 %

S ≤ 0,030 %

Р ≤ 0,050 %

N ≤ 0,1 %,

решта композиції складається із заліза і постійних домішок, утворених в результаті сплавлення, рекристалізаційна поверхня згаданого листа складає 100 % і по суті вільна від осаджених карбідів, а середнє значення розміру зерна сталі має значення, менше або рівне 5 мікронам.

9. Холоднокатаний і відпалений лист з аустенітної сталі за п. 8, який відрізняється тим, що сталь зазначеного листа додатково містить один або більше елементів, вибраних з, мас. %:

Сr ≤ 1 %

Мо ≤ 1,50 %

Ni ≤ 1 %

Сu ≤ 5 %

Ті ≤ 0,50 %

Nb ≤ 0,50 %

V ≤ 0,50 %.

10. Холоднокатаний і відпалений лист з аустенітної сталі за п. 8 або 9, який відрізняється тим, що межа міцності його більша за 1250 МПа, добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 65 000 МПа %, і середнє значення розміру зерна сталі має значення, менше ніж 3 мікрони.

11. Холоднокатаний і відпалений лист з аустенітної сталі за будь-яким з пп. 8-10, який відрізняється тим, що в будь-якій точці згаданої сталі локальний вміст вуглецю CL сталі і локальний вміст марганцю МnL, виражений у мас. %, має значення, при якому: % MnL + 9,7 % CL ≥ 21,66.

12. Холоднокатаний і відпалений лист з аустенітної сталі за будь-яким з пп. 8-11, який відрізняється тим, що допустимий вміст кремнію в сталі має значення, менше або рівне приблизно 0,6 %.

13. Холоднокатаний і відпалений лист з аустенітної сталі за будь-яким з пп. 8-12, який відрізняється тим, що допустимий вміст азоту в сталі має значення, менше або рівне приблизно 0,050 %.

14. Холоднокатаний і відпалений лист з аустенітної сталі за будь-яким з пп. 8-13, який відрізняється тим, що допустимий вміст алюмінію в сталі має значення, менше або рівне приблизно 0,030 %.

15. Холоднокатаний і відпалений лист з аустенітної сталі за будь-яким з пп. 8-14, який відрізняється тим, що допустимий вміст фосфору в сталі має значення, менше або рівне приблизно 0,040 %.

16. Спосіб виробництва гарячекатаного листа з аустенітної залізо-вуглецево-марганцевистої сталі, межа міцності якого більша за 1200 МПа, добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 65 000 МПа %, в якому сталь одержують виплавленням, і номінальний хімічний склад сталі містить, мас. %:

0,85 % ≤ С ≤ 1,05 %

16 % ≤ Мn ≤ 19 %

Si ≤ 2 %

Al ≤ 0,050 %

S ≤ 0,030 %

P ≤ 0,050 %

N ≤ 0,1 %,

решта композиції складається із заліза і постійних домішок, утворених в результаті виплавки,

- напівоброблений продукт відливають із цієї сталі;

- згаданий напівоброблений продукт сталевої композиції нагрівають до температури між 1100 і 1300 °С;

- згаданий напівоброблений продукт прокатують в лист доти, поки температура закінчення прокатки не досягне 900 °С або вище;

- згаданий лист охолоджують з швидкістю 20 °С/с або вище; і

- згаданий лист згортають за температури 400 °С або нижче.

17. Спосіб за п. 16, який відрізняється тим, що сталь зазначеного листа додатково містить один або більше елементів, вибраних з, мас. %:

Сr ≤ 1 %

Мо ≤ 1,50 %

Ni ≤ 1 %

Сu ≤ 5 %

Ті ≤ 0,50 %

Nb ≤ 0,50 %

V ≤ 0,50 %,

і час витримки встановлюється так, щоб частка рекристалізаційної поверхні доходила до 100 %.

18. Спосіб за п. 16 або 17, який відрізняється тим, що для одержання листа, межа міцності якого більша за 1400 МПа, лист гарячекатаний, охолоджений після згортання потім розгортають, піддають деформації в холодному стані з коефіцієнтом деформації, рівним принаймні 13 %, але не більше 17 %.

19. Спосіб за будь-яким з пп. 16-18, який відрізняється тим, що умови, за яких згаданий напівоброблений продукт відливають або повторно нагрівають, наприклад, такі як температура лиття згаданого напівобробленого продукту, перемішування рідкого металу електромагнітними силами і умови повторного нагрівання, що приводять до гомогенізації вмісту вуглецю і марганцю шляхом дифузії, вибирають так, щоб в будь-якій точці згаданого листа локальний вміст вуглецю CL сталі і локальний вміст марганцю MnL, виражений у мас. %, задовольняв співвідношення: % MnL + 9,7 % CL ≥ 21,66.

20. Спосіб за будь-яким з пп. 16-19, який відрізняється тим, що згаданий напівоброблений продукт є виливком у формі сляба або виливком у вигляді тонкої смуги, одержаної при пропусканні між протилежно обертовими сталевими валками.

21. Спосіб виробництва холоднокатаного і відпаленого листа з аустенітної залізо-вуглецево-марганцевистої сталі, межа міцності якого більша за 1250 МПа, добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 60 000 МПа %, який відрізняється тим, що:

гарячекатаний лист, одержаний способом за п. 16, піддають принаймні одному циклу обробки, причому кожен цикл складається з:

- прокатування згаданого листа на холоді в одному або більше послідовних проходженнях, і

- рекристалізаційної відпалювальної обробки;

де холодне прокатування здійснюють таким чином, щоб середнє значення розміру аустенітного зерна перед останнім циклом холодного прокатування з подальшою рекристалізаційною відпалювальною обробкою становило менше ніж 15 мікронів.

22. Спосіб за п. 21, який відрізняється тим, що для одержання зазначеного листа, межа міцності якого більша за 1400 МПа, лист після останнього виконання рекристалізаційної відпалювальної обробки піддають деформації в холодному стані з коефіцієнтом деформації, рівним принаймні 6 %, але не більше 17 %.

23. Спосіб за будь-яким з пп. 21, 22, який відрізняється тим, що умови, за яких згаданий напівоброблений продукт відливають або повторно нагрівають, наприклад, такі як температура лиття згаданого напівобробленого продукту, перемішування рідкого металу електромагнітними силами і умови повторного нагрівання, що приводять до гомогенізації вмісту вуглецю і марганцю шляхом дифузії, вибирають так, щоб в будь-якій точці згаданого листа локальний вміст вуглецю CL сталі і локальний вміст марганцю MnL, виражений у мас. %, задовольняв співвідношення: % MnL + 9,7 % CL ≥ 21,66.

24. Спосіб за будь-яким з пп. 21-23, який відрізняється тим, що згаданий напівоброблений продукт є виливком у формі сляба або виливком у вигляді тонкої смуги, одержаної при пропусканні між протилежно обертовими сталевими валками.

25. Спосіб виробництва холоднокатаного листа з аустенітної залізо-вуглецево-марганцевистої сталі, межа міцності якого більша за 1400 МПа і добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 50 000 МПа %, який відрізняється тим, що холоднокатаний і відпалений лист за будь-яким з пп. 8-15 піддають деформації в холодному стані з коефіцієнтом деформації, рівним принаймні 6 %, але не більше 17 %.

26. Спосіб за п. 25, який відрізняється тим, що умови, за яких згаданий напівоброблений продукт відливають або повторно нагрівають, наприклад, такі як температура лиття згаданого напівобробленого продукту, перемішування рідкого металу електромагнітними силами і умови повторного нагрівання, що приводять до гомогенізації вмісту вуглецю і марганцю шляхом дифузії, вибирають так, щоб в будь-якій точці згаданого листа локальний вміст вуглецю CL сталі і локальний вміст марганцю MnL, виражений у мас. %, задовольняв співвідношення: % MnL + 9,7 % CL ≥ 21,66.

27. Спосіб виробництва за будь-яким із пп. 25, 26, який відрізняється тим, що згаданий напівоброблений продукт є виливком у формі сляба або виливком у вигляді тонкої смуги, одержаної при пропусканні між протилежно обертовими сталевими валками.

28. Застосування аустенітного сталевого листа за будь-яким із пп. 1-15 для виготовлення структурних елементів, зміцнюючих елементів або зовнішніх частин в автомобільній промисловості.

29. Застосування аустенітного сталевого листа, одержаного способом за будь-яким із пп. 16-27, для виготовлення структурних елементів, зміцнюючих елементів або зовнішніх частин в автомобільній промисловості.

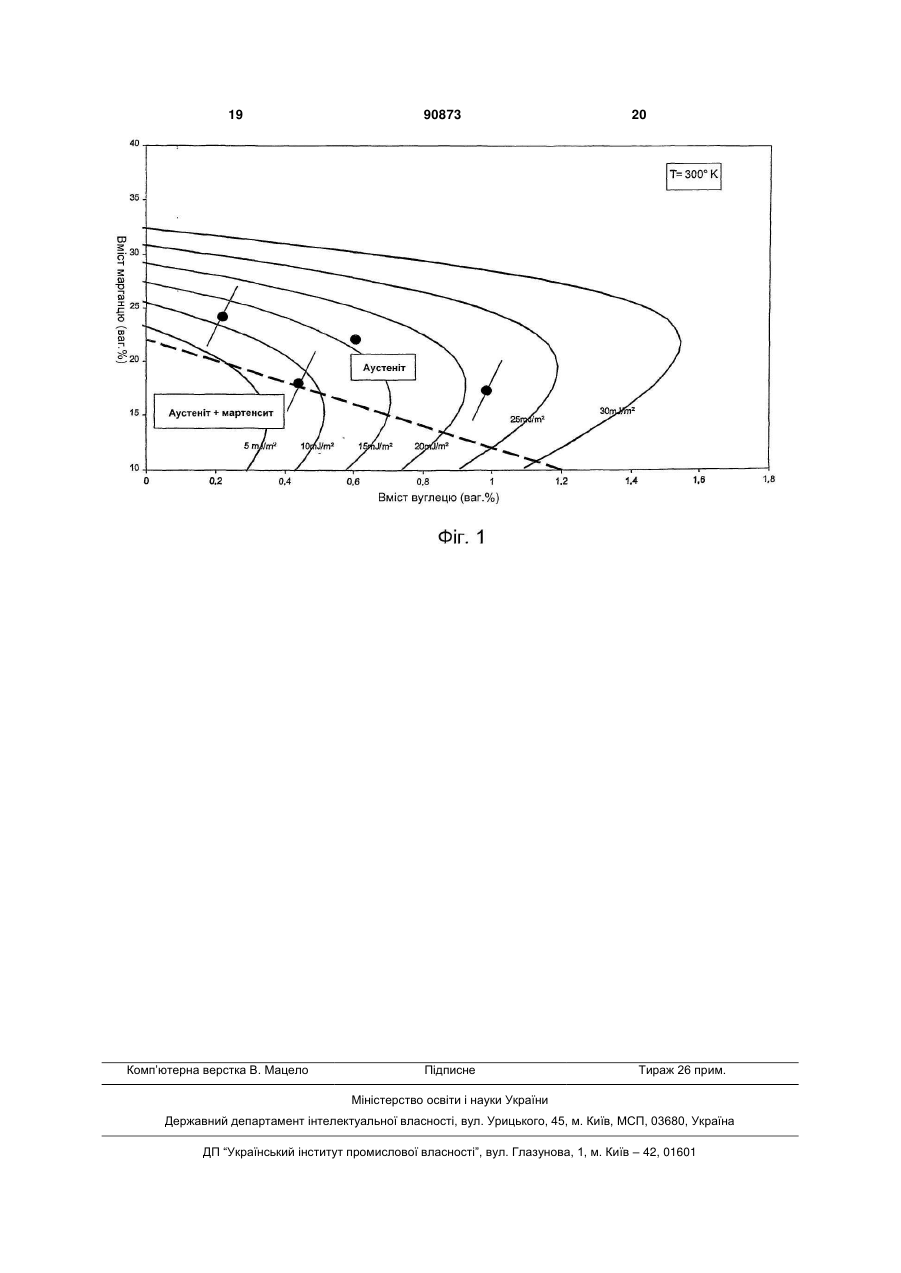

Текст

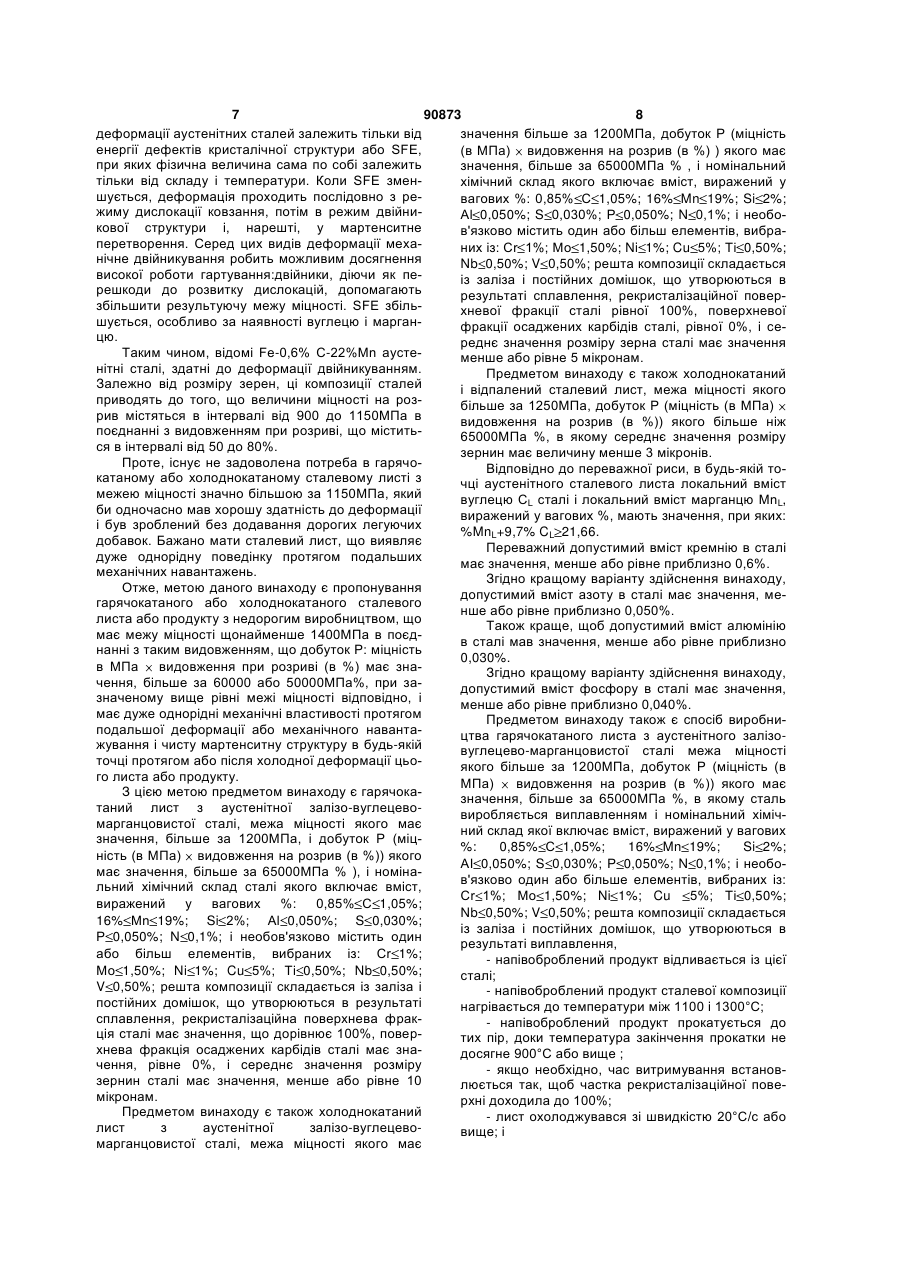

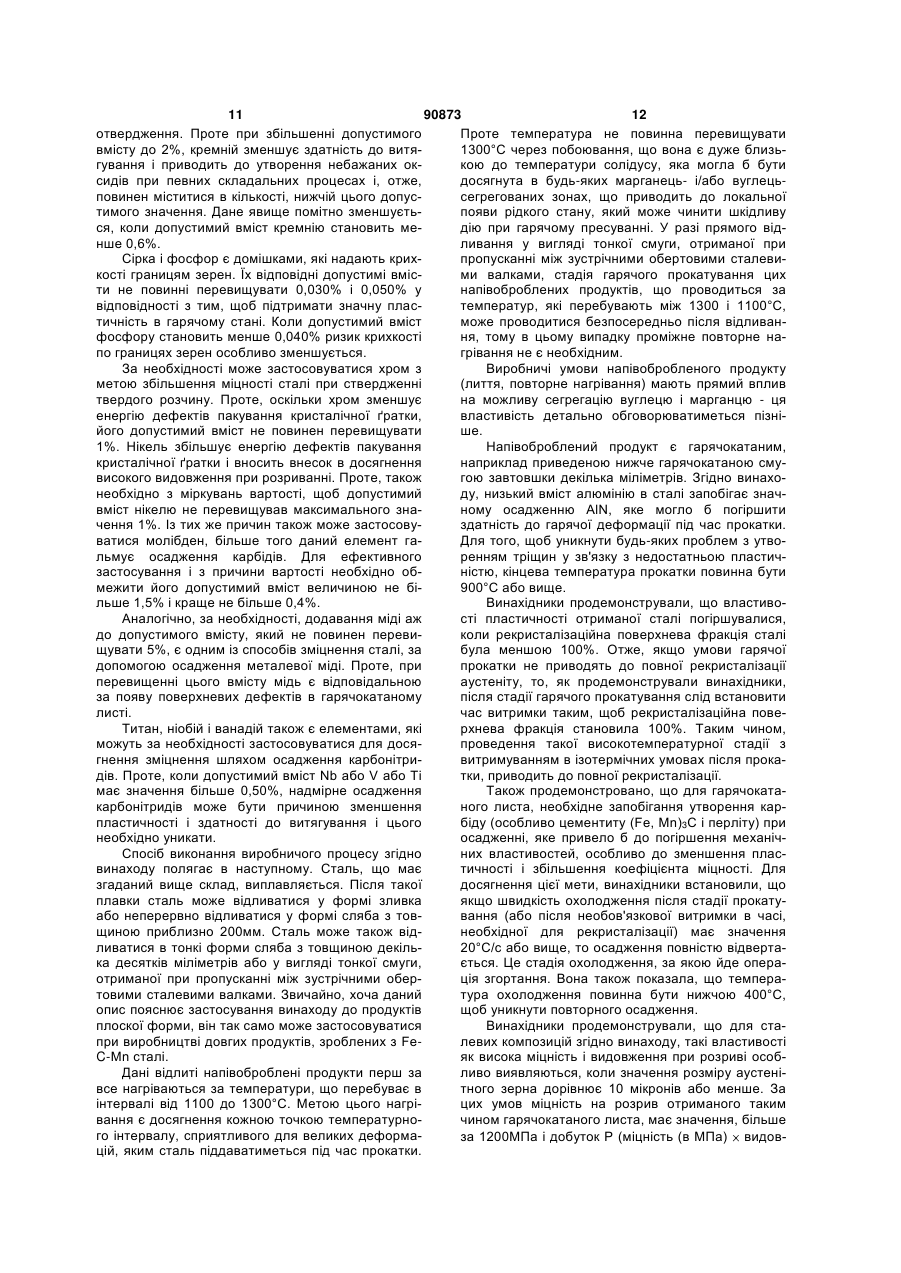

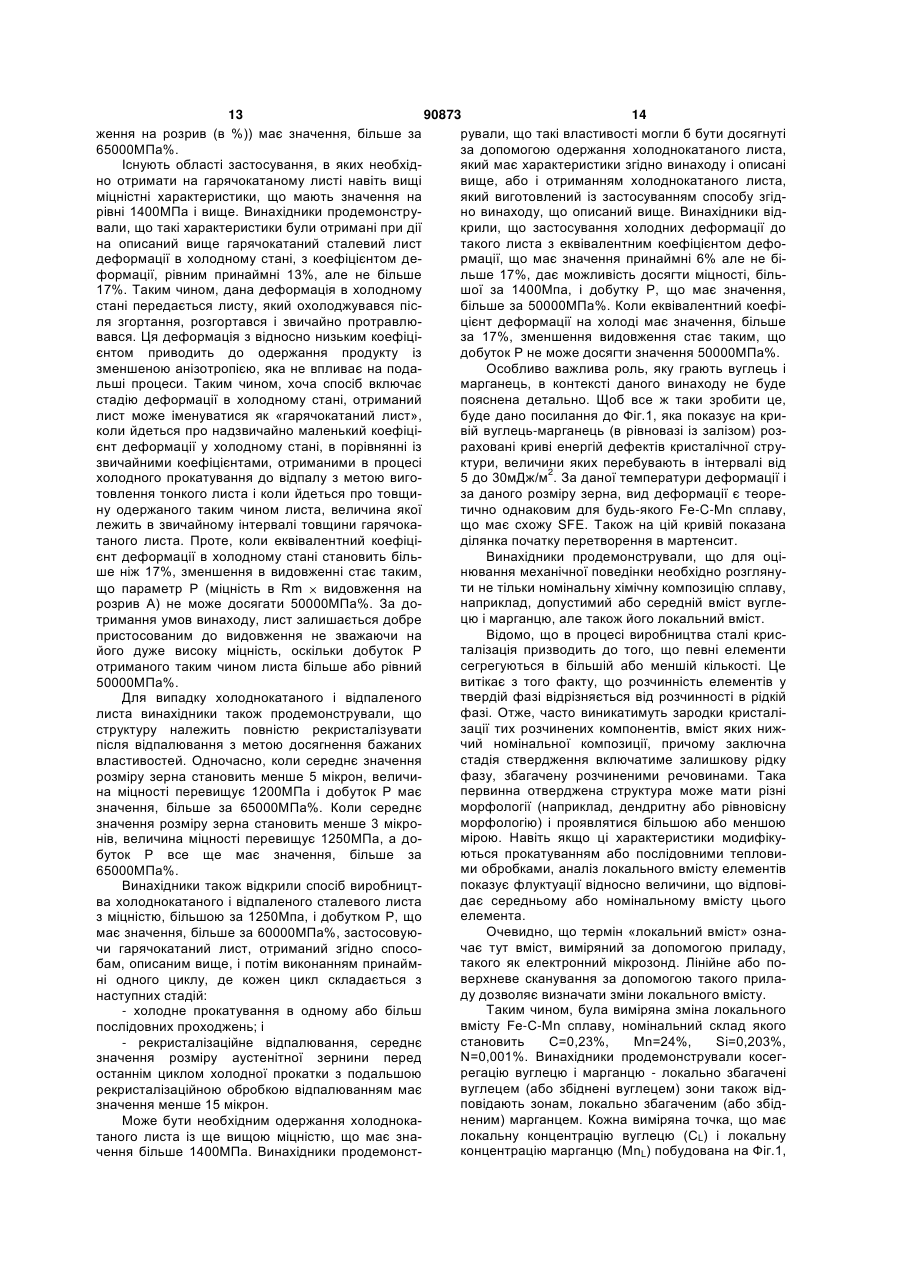

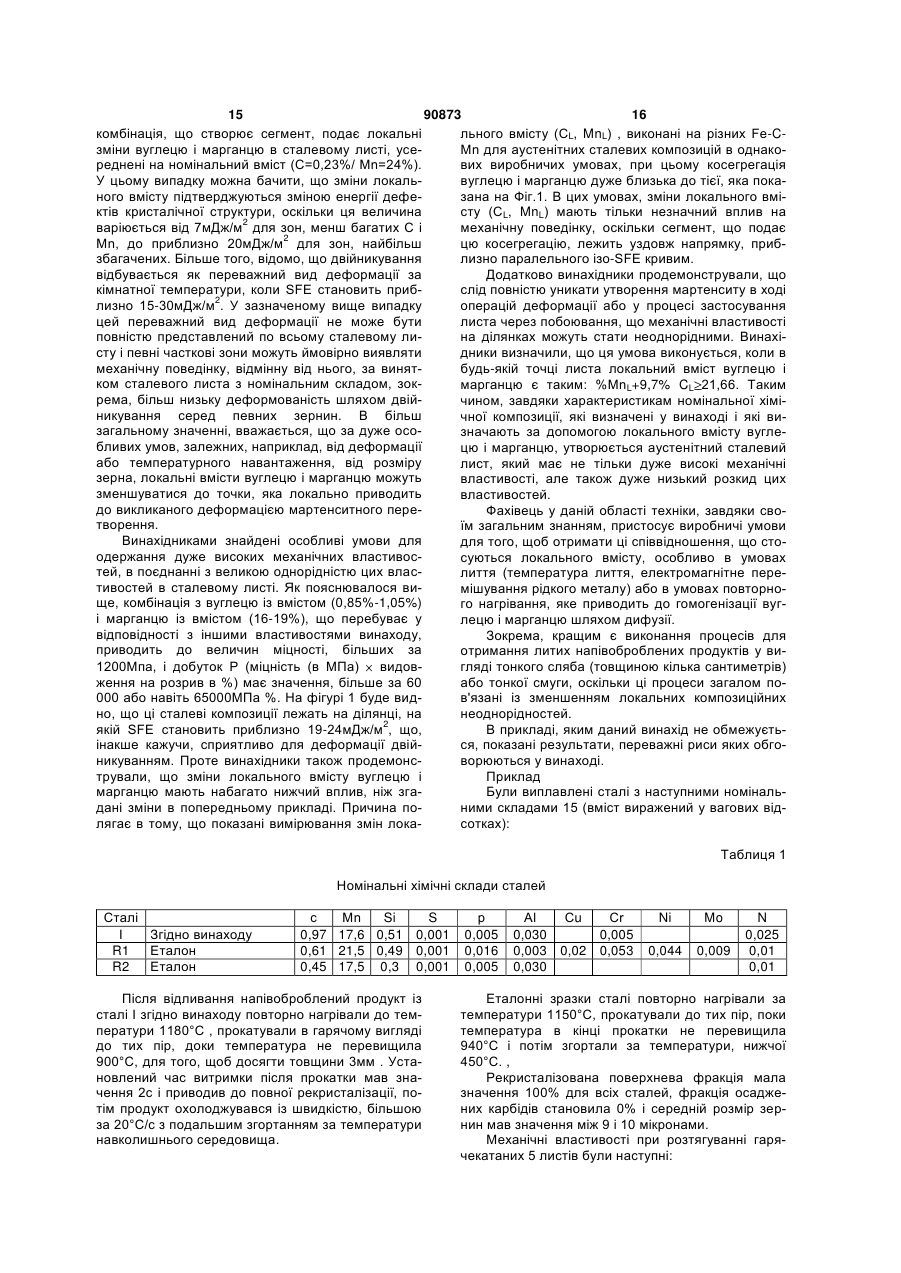

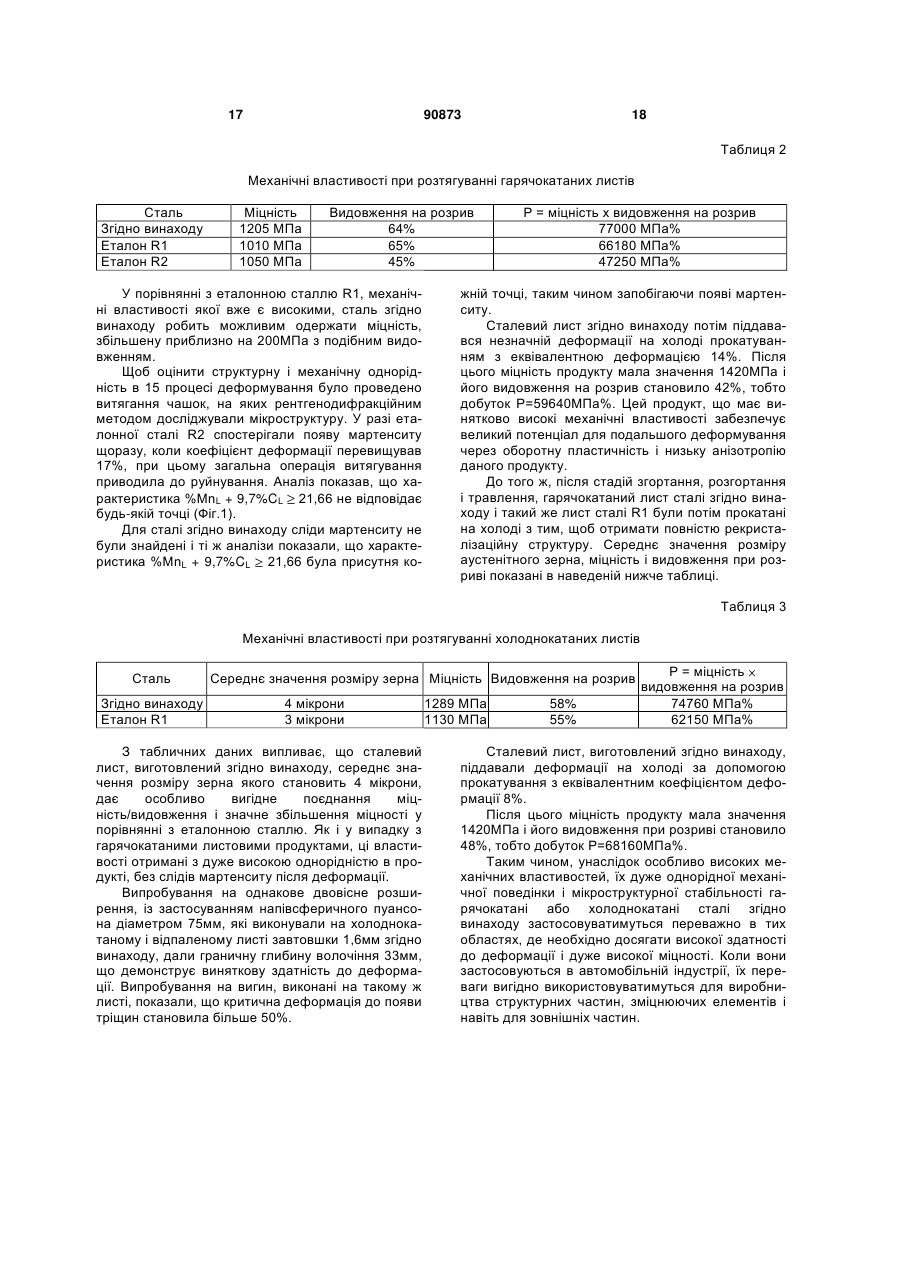

1. Гарячекатаний лист з аустенітної залізовуглецево-марганцевистої сталі, межа міцності якого має значення, більше за 1200 МПа, добуток Р - міцність (в МПа) × видовження на розрив (в %), має значення, більше за 65 000 МПа %, і номінальний хімічний склад якого містить, мас. %: 0,85 % ≤ С ≤ 1,05 % 16 % ≤ Мn ≤ 19 % Si ≤ 2 % A1 ≤ 0,050 % S ≤ 0,030 % Р ≤ 0,050 % N ≤ 0,1 %, решта композиції складається із заліза і постійних домішок, утворених в результаті сплавлення, рекристалізаційна поверхня згаданого листа складає 100 % і по суті вільна від осаджених карбідів, а середнє значення розміру зерна сталі має значення, менше або рівне 10 мікронам. 2. Гарячекатаний аустенітний сталевий лист за п. 1, який відрізняється тим, що сталь зазначеного 2 (19) 1 3 90873 4 N ≤ 0,1 %, - згаданий напівоброблений продукт сталевої комрешта композиції складається із заліза і постійних позиції нагрівають до температури між 1100 і домішок, утворених в результаті сплавлення, рек1300°С; ристалізаційна поверхня згаданого листа складає - згаданий напівоброблений продукт прокатують в 100 % і по суті вільна від осаджених карбідів, а лист доти, поки температура закінчення прокатки середнє значення розміру зерна сталі має значенне досягне 900 °С або вище; ня, менше або рівне 5 мікронам. - згаданий лист охолоджують з швидкістю 20 °С/с 9. Холоднокатаний і відпалений лист з аустенітної або вище; і сталі за п. 8, який відрізняється тим, що сталь - згаданий лист згортають за температури 400 °С зазначеного листа додатково містить один або або нижче. 17. Спосіб за п. 16, який відрізняється тим, що більше елементів, вибраних з, мас. %: Сr ≤ 1 % сталь зазначеного листа додатково містить один Мо ≤ 1,50 % або більше елементів, вибраних з, мас. %: Ni ≤ 1 % Сr ≤ 1 % Сu ≤ 5 % Мо ≤ 1,50 % Ті ≤ 0,50 % Ni ≤ 1 % Nb ≤ 0,50 % Сu ≤ 5 % V ≤ 0,50 %. Ті ≤ 0,50 % 10. Холоднокатаний і відпалений лист з аустенітNb ≤ 0,50 % ної сталі за п. 8 або 9, який відрізняється тим, що V ≤ 0,50 %, межа міцності його більша за 1250 МПа, добуток Р і час витримки встановлюється так, щоб частка - міцність (в МПа) × видовження на розрив (в %), рекристалізаційної поверхні доходила до 100 %. 18. Спосіб за п. 16 або 17, який відрізняється має значення, більше за 65 000 МПа %, і середнє значення розміру зерна сталі має значення, ментим, що для одержання листа, межа міцності якого ше ніж 3 мікрони. більша за 1400 МПа, лист гарячекатаний, охоло11. Холоднокатаний і відпалений лист з аустенітджений після згортання потім розгортають, підданої сталі за будь-яким з пп. 8-10, який відрізняють деформації в холодному стані з коефіцієнтом ється тим, що в будь-якій точці згаданої сталі лодеформації, рівним принаймні 13 %, але не більше кальний вміст вуглецю CL сталі і локальний вміст 17 %. 19. Спосіб за будь-яким з пп. 16-18, який відрізнямарганцю МnL, виражений у мас. %, має значення, ється тим, що умови, за яких згаданий напівобропри якому: % MnL + 9,7 % CL ≥ 21,66. 12. Холоднокатаний і відпалений лист з аустенітблений продукт відливають або повторно нагріваної сталі за будь-яким з пп. 8-11, який відрізняють, наприклад, такі як температура лиття ється тим, що допустимий вміст кремнію в сталі згаданого напівобробленого продукту, перемішумає значення, менше або рівне приблизно 0,6 %. вання рідкого металу електромагнітними силами і 13. Холоднокатаний і відпалений лист з аустенітумови повторного нагрівання, що приводять до ної сталі за будь-яким з пп. 8-12, який відрізнягомогенізації вмісту вуглецю і марганцю шляхом ється тим, що допустимий вміст азоту в сталі має дифузії, вибирають так, щоб в будь-якій точці згазначення, менше або рівне приблизно 0,050 %. даного листа локальний вміст вуглецю CL сталі і 14. Холоднокатаний і відпалений лист з аустенітлокальний вміст марганцю MnL, виражений у ної сталі за будь-яким з пп. 8-13, який відрізнямас.%, задовольняв співвідношення: % MnL + 9,7% ється тим, що допустимий вміст алюмінію в сталі CL ≥ 21,66. 20. Спосіб за будь-яким з пп. 16-19, який відрізнямає значення, менше або рівне приблизно 0,030%. ється тим, що згаданий напівоброблений продукт 15. Холоднокатаний і відпалений лист з аустенітної сталі за будь-яким з пп. 8-14, який відрізняє виливком у формі сляба або виливком у вигляді ється тим, що допустимий вміст фосфору в сталі тонкої смуги, одержаної при пропусканні між промає значення, менше або рівне приблизно 0,040%. тилежно обертовими сталевими валками. 16. Спосіб виробництва гарячекатаного листа з 21. Спосіб виробництва холоднокатаного і відпааустенітної залізо-вуглецево-марганцевистої сталі, леного листа з аустенітної залізо-вуглецевомежа міцності якого більша за 1200 МПа, добуток марганцевистої сталі, межа міцності якого більша Р - міцність (в МПа) × видовження на розрив (в %), за 1250 МПа, добуток Р - міцність (в МПа) × видомає значення, більше за 65 000 МПа %, в якому вження на розрив (в %), має значення, більше за 60 000 МПа %, який відрізняється тим, що: сталь одержують виплавленням, і номінальний хімічний склад сталі містить, мас. %: гарячекатаний лист, одержаний способом за п. 16, 0,85 % ≤ С ≤ 1,05 % піддають принаймні одному циклу обробки, при16 % ≤ Мn ≤ 19 % чому кожен цикл складається з: Si ≤ 2 % - прокатування згаданого листа на холоді в одному Al ≤ 0,050 % або більше послідовних проходженнях, і S ≤ 0,030 % - рекристалізаційної відпалювальної обробки; P ≤ 0,050 % де холодне прокатування здійснюють таким чиN ≤ 0,1 %, ном, щоб середнє значення розміру аустенітного решта композиції складається із заліза і постійних зерна перед останнім циклом холодного прокатудомішок, утворених в результаті виплавки, вання з подальшою рекристалізаційною відпалю- напівоброблений продукт відливають із цієї сталі; вальною обробкою становило менше ніж 15 мікронів. 5 90873 6 22. Спосіб за п. 21, який відрізняється тим, що лист за будь-яким з пп. 8-15 піддають деформації для одержання зазначеного листа, межа міцності в холодному стані з коефіцієнтом деформації, рівякого більша за 1400 МПа, лист після останнього ним принаймні 6 %, але не більше 17 %. 26. Спосіб за п. 25, який відрізняється тим, що виконання рекристалізаційної відпалювальної обробки піддають деформації в холодному стані з умови, за яких згаданий напівоброблений продукт коефіцієнтом деформації, рівним принаймні 6 %, відливають або повторно нагрівають, наприклад, але не більше 17 %. такі як температура лиття згаданого напівоброб23. Спосіб за будь-яким з пп. 21, 22, який відрізленого продукту, перемішування рідкого металу няється тим, що умови, за яких згаданий напівобелектромагнітними силами і умови повторного роблений продукт відливають або повторно нагрінагрівання, що приводять до гомогенізації вмісту вають, наприклад, такі як температура лиття вуглецю і марганцю шляхом дифузії, вибирають згаданого напівобробленого продукту, перемішутак, щоб в будь-якій точці згаданого листа локальвання рідкого металу електромагнітними силами і ний вміст вуглецю CL сталі і локальний вміст марумови повторного нагрівання, що приводять до ганцю MnL, виражений у мас. %, задовольняв співгомогенізації вмісту вуглецю і марганцю шляхом відношення: % MnL + 9,7 % CL ≥ 21,66. дифузії, вибирають так, щоб в будь-якій точці зга27. Спосіб виробництва за будь-яким із пп. 25, 26, який відрізняється тим, що згаданий напівобробданого листа локальний вміст вуглецю CL сталі і локальний вміст марганцю MnL, виражений у лений продукт є виливком у формі сляба або вимас.%, задовольняв співвідношення: % MnL + 9,7% ливком у вигляді тонкої смуги, одержаної при проCL≥21,66. пусканні між протилежно обертовими сталевими 24. Спосіб за будь-яким з пп. 21-23, який відрізнявалками. ється тим, що згаданий напівоброблений продукт 28. Застосування аустенітного сталевого листа за є виливком у формі сляба або виливком у вигляді будь-яким із пп. 1-15 для виготовлення структуртонкої смуги, одержаної при пропусканні між проних елементів, зміцнюючих елементів або зовніштилежно обертовими сталевими валками. ніх частин в автомобільній промисловості. 25. Спосіб виробництва холоднокатаного листа з 29. Застосування аустенітного сталевого листа, аустенітної залізо-вуглецево-марганцевистої сталі, одержаного способом за будь-яким із пп. 16-27, межа міцності якого більша за 1400 МПа і добуток для виготовлення структурних елементів, зміцнюР - міцність (в МПа) × видовження на розрив (в %), ючих елементів або зовнішніх частин в автомобімає значення, більше за 50 000 МПа %, який відльній промисловості. різняється тим, що холоднокатаний і відпалений Даний винахід стосується отримання гарячокатаного і холоднокатаного листа з аустенітної залізо-вуглецево-марганцовистої сталі, який виявляє дуже високі механічні властивості, і особливо такий, що має високу перевагу в поєднанні механічної міцності і видовження при розриві, разом з винятковою однорідністю механічних властивостей. У автомобільній промисловості, безперервне підвищення рівня оснащення автомобіля потребує як раз полегшення металічних структур самих по собі. Для того, щоб це зробити, повинна бути переосмислена кожна функція з метою поліпшення її експлуатаційних характеристик і зменшення її ваги. Таким чином, розвиваються різні сімейства сталей, для того, щоб йти назустріч постійно зростаючим вимогам: у хронологічному порядку, можна згадати, наприклад, виготовлення сталей з високою граничною напругою зсуву, які зміцнюються за допомогою осадження тонкого шару ніобію, ванадію або титану; сталі з двофазними структурами (ферити, що містять аж до 25% мартенситу); і TRIP (перетворення, що збільшують пластичність) сталі, що складаються з фериту, мартенситу і аустеніту, які здатні до фазового перетворення під час деформації. Для такого виду структур міцність при розтягуванні, здатність до деформації є конкуруючими властивостями до такого ступеня, що, як правило, неможливо отримати дуже високі величини для однієї властивості без істотного зменшення іншої. Таким чином, у разі TRIP сталей важ ко отримати міцність, більшу за 900МПа, з одночасним видовженням при розриві більш ніж на 25%. Можуть бути також згадані сталі, що мають байнітову або мартенсит-байнітову структуру, міцність яких може досягати величини аж до 1200МПа на гарячокатаному листі, але видовження при розриві становить тільки приблизно 10%. Хоча ці властивості можуть бути задовільними для ряду застосувань, вони, проте, залишаються незадовільними, якщо потрібне додаткове полегшення за допомогою одночасного поєднання високої міцності і великої придатності для подальших режимів деформації і для абсорбції енергії. У разі гарячокатаного листа, а саме, листа з товщиною, що перебуває у діапазоні від 1 до 10мм, такі властивості є корисними для застосування при полегшенні стикових ділянок настильних листів підлоги, коліс, обкантовки ділянок, таких як дверні панелі, від зіткнень, або частин, призначених для важких машин (вантажних машин, автобусів і т.п.). Холоднокатаний лист (товщина якого міститься у діапазоні від 0,2мм до 6мм) знаходить застосування у виробництві частин, що використовуються для безпеки і зносостійкості моторів машин або ще зовнішніх частин. Для відповідності цим одночасним вимогам в міцності/пластичності, відомі сталі з аустенітною структурою, такі як Fe-C-Mn сталі, які містять 1,5% С і від 15 до 35% Мn (вміст виражений у ваг.%) і можливо містять інші елементи, такі як кремній, алюміній або хром. За даної температури спосіб 7 90873 8 деформації аустенітних сталей залежить тільки від значення більше за 1200МПа, добуток Р (міцність енергії дефектів кристалічної структури або SFE, (в МПа) видовження на розрив (в %) ) якого має при яких фізична величина сама по собі залежить значення, більше за 65000МПа % , і номінальний тільки від складу і температури. Коли SFE зменхімічний склад якого включає вміст, виражений у шується, деформація проходить послідовно з ревагових %: 0,85% С 1,05%; 16% Mn 19%; Si 2%; жиму дислокації ковзання, потім в режим двійниАl 0,050%; S 0,030%; Р 0,050%; N 0,1%; і необокової структури і, нарешті, у мартенситне в'язково містить один або більш елементів, вибраперетворення. Серед цих видів деформації механих із: Cr 1%; Мо 1,50%; Ni 1%; Cu 5%; Ті 0,50%; нічне двійникування робить можливим досягнення Nb 0,50%; V 0,50%; решта композиції складається високої роботи гартування:двійники, діючи як пеіз заліза і постійних домішок, що утворюються в решкоди до розвитку дислокацій, допомагають результаті сплавлення, рекристалізаційної поверзбільшити результуючу межу міцності. SFE збільхневої фракції сталі рівної 100%, поверхневої шується, особливо за наявності вуглецю і марганфракції осаджених карбідів сталі, рівної 0%, і сецю. реднє значення розміру зерна сталі має значення Таким чином, відомі Fe-0,6% С-22%Мn аустеменше або рівне 5 мікронам. нітні сталі, здатні до деформації двійникуванням. Предметом винаходу є також холоднокатаний Залежно від розміру зерен, ці композиції сталей і відпалений сталевий лист, межа міцності якого приводять до того, що величини міцності на розбільше за 1250МПа, добуток Р (міцність (в МПа) рив містяться в інтервалі від 900 до 1150МПа в видовження на розрив (в %)) якого більше ніж поєднанні з видовженням при розриві, що містить65000МПа %, в якому середнє значення розміру ся в інтервалі від 50 до 80%. зернин має величину менше 3 мікронів. Проте, існує не задоволена потреба в гарячоВідповідно до переважної риси, в будь-якій токатаному або холоднокатаному сталевому листі з чці аустенітного сталевого листа локальний вміст межею міцності значно більшою за 1150МПа, який вуглецю CL сталі і локальний вміст марганцю MnL, би одночасно мав хорошу здатність до деформації виражений у вагових %, мають значення, при яких: і був зроблений без додавання дорогих легуючих %MnL+9,7% CL 21,66. добавок. Бажано мати сталевий лист, що виявляє Переважний допустимий вміст кремнію в сталі дуже однорідну поведінку протягом подальших має значення, менше або рівне приблизно 0,6%. механічних навантажень. Згідно кращому варіанту здійснення винаходу, Отже, метою даного винаходу є пропонування допустимий вміст азоту в сталі має значення, мегарячокатаного або холоднокатаного сталевого нше або рівне приблизно 0,050%. листа або продукту з недорогим виробництвом, що Також краще, щоб допустимий вміст алюмінію має межу міцності щонайменше 1400МПа в поєдв сталі мав значення, менше або рівне приблизно нанні з таким видовженням, що добуток Р: міцність 0,030%. в МПа видовження при розриві (в %) має знаЗгідно кращому варіанту здійснення винаходу, чення, більше за 60000 або 50000МПа%, при задопустимий вміст фосфору в сталі має значення, значеному вище рівні межі міцності відповідно, і менше або рівне приблизно 0,040%. має дуже однорідні механічні властивості протягом Предметом винаходу також є спосіб виробниподальшої деформації або механічного навантацтва гарячокатаного листа з аустенітного залізожування і чисту мартенситну структуру в будь-якій вуглецево-марганцовистої сталі межа міцності точці протягом або після холодної деформації цьоякого більше за 1200МПа, добуток Р (міцність (в го листа або продукту. МПа) видовження на розрив (в %)) якого має З цією метою предметом винаходу є гарячоказначення, більше за 65000МПа %, в якому сталь таний лист з аустенітної залізо-вуглецевовиробляється виплавленням і номінальний хімічмарганцовистої сталі, межа міцності якого має ний склад якої включає вміст, виражений у вагових значення, більше за 1200МПа, і добуток Р (міц%: 0,85% С 1,05%; 16% Mn 19%; Si 2%; ність (в МПа) видовження на розрив (в %)) якого АІ 0,050%; S 0,030%; Р 0,050%; N 0,1%; і необомає значення, більше за 65000МПа % ), і номінав'язково один або більше елементів, вибраних із: льний хімічний склад сталі якого включає вміст, Сr 1%; Мо 1,50%; Ni 1%; Cu 5%; Ті 0,50%; виражений у вагових %: 0,85% С 1,05%; Nb 0,50%; V 0,50%; решта композиції складається 16% Мn 19%; Si 2%; Аl 0,050%; S 0,030%; із заліза і постійних домішок, що утворюються в Р 0,050%; N 0,1%; і необов'язково містить один результаті виплавлення, або більш елементів, вибраних із: Сr 1%; - напівоброблений продукт відливається із цієї Мо 1,50%; Ni 1%; Cu 5%; Ті 0,50%; Nb 0,50%; сталі; V 0,50%; решта композиції складається із заліза і - напівоброблений продукт сталевої композиції постійних домішок, що утворюються в результаті нагрівається до температури між 1100 і 1300°С; сплавлення, рекристалізаційна поверхнева фрак- напівоброблений продукт прокатується до ція сталі має значення, що дорівнює 100%, повертих пір, доки температура закінчення прокатки не хнева фракція осаджених карбідів сталі має знадосягне 900°С або вище ; чення, рівне 0%, і середнє значення розміру - якщо необхідно, час витримування встановзернин сталі має значення, менше або рівне 10 люється так, щоб частка рекристалізаційної повемікронам. рхні доходила до 100%; Предметом винаходу є також холоднокатаний - лист охолоджувався зі швидкістю 20°С/с або лист з аустенітної залізо-вуглецевовище; і марганцовистої сталі, межа міцності якого має 9 90873 10 - лист згортався за температури 400°С або маної при пропусканні між зустрічними обертовинижче. Предметом винаходу також є спосіб виробми сталевими валками. ництва гарячокатаного аустенітного сталевого Предмет винаходу також стосується застосулиста, межа міцності якого більша за 1400МПа, вання аустенітного сталевого листа для виготовлення структурних елементів або елементів, що добуток Р (міцність (в МПа) видовження на роззбільшують жорсткість конструкції, або зовнішніх рив (в %) ) якого має значення, більше за частин в автомобільній промисловості. 50000МПа %, який відрізняється тим, що лист гаІнші риси і переваги винаходу стануть очевидрячокатаний, охолоджений після згортання і потім нішими в представленому нижче описі, які подані у розгорнений, піддається деформації в холодному вигляді прикладу і посилання, що додається до стані з коефіцієнтом деформації, рівним принаймні Фіг.1, що показує теоретичну залежність енергії 13%, але не більше 17%. дефектів пакування кристалічної ґратки за темпеПредметом винаходу також є спосіб виробниратури навколишнього середовища (300 К) від цтва холоднокатаного і відпаленого листа з аустевмісту вуглецю і марганцю. нітної залізо-вуглецево-марганцовистої сталі, меПісля численних випробувань, винахідники пожа міцності якого більша за 1250МПа, добуток Р казали, що різні вимоги, представлені вище, вико(міцність (в МПа) видовження на розрив (в %) ) нувалися за дотримання наступних умов. якого має значення, більше за 60000МПа %, який З погляду хімічного складу сталі, вуглець грає відрізняється тим, що пропонується гарячокатаний дуже важливу роль в утворенні мікроструктури і лист, отриманий описаним вище способом, при отриманих механічних властивостей. В поєднанні виконанні принаймні одного циклу, кожний цикл з марганцем, вміст якого перебуває в інтервалі від складається із прокатування листа на холоді в 16 до 19ваг.%, допустимий вміст вуглецю, що стаодному або більше послідовних проходжень і виновить більше ніж 0,85%, дає можливість отримаконання рекристалізаційної відпалювальної обробти стабільну аустенітну структуру. Проте, при доки і середнє значення розміру аустенітного зерна пустимому вмісті вуглецю вище 1,05% стає важко перед останнім циклом холодного прокатування з запобігти осадженню карбідів, яке відбувається наступною рекристалізаційною відпалювальною протягом певних температурних циклів в промисобробкою становить менш ніж 15 мікронів. ловому виробництві, зокрема, коли сталь охолоПредметом винаходу також є спосіб виробджується, при згортанні, при цьому осадження лення холоднокатаного аустенітного заліпогіршує пластичність і в'язкість. До того ж збільзо/вуглець/марганцевого сталевого листа, межа шення вмісту вуглецю зменшує здатність до зваміцності якого більша за 1400МПа і добуток Р (мірювання. цність (в МПа) видовження на розрив (в %)) якоМарганець також є важливим елементом для го має значення більше за 50000МПа %, який відзбільшення міцності, збільшення енергії дефектів різняється тим, що лист після фінішного виконання пакування кристалічної ґратки і стабілізації аустерекристалізаційної відпалювальної обробки підданітної фази. Якщо його допустимий вміст станоється деформації в холодному , стані з коефіцієнвить менше 16%, то як буде показано пізніше, істом деформації, рівним принаймні 6%, але не бінує ризик утворення мартенситної фази, яка льше 17%. помітно зменшує здатність до деформації. Окрім Предметом винаходу також є спосіб виробтого, коли допустимий вміст марганцю має зналення холоднокатаного листа з аустенітної залізочення, більше 19%, двійникова деформація менш вуглецево-марганцовистої сталі, межа міцності ймовірна, ніж досконала дислокація ковзання. До якого більша за 1400МПа і добуток Р (міцність (в того ж, з міркувань вартості небажано, щоб вміст МПа) на видовження на розрив (в %)) якого має марганцю був високим. значення більше за 50000МПа %, який відрізняАлюміній є особливо ефективним елементом ється тим, що згідно винаходу пропонується холодля розкислювання сталі. Подібно вуглецю він днокатаний і відпалений лист і цей лист піддається збільшує енергію дефектів пакування кристалічної деформації в холодному стані з коефіцієнтом деґратки. Проте у алюмінію є недолік, якщо він приформації, рівним принаймні 6%, але не більше сутній в надлишку в сталях, що мають високий 17%. вміст марганцю. Причина полягає в тому, що марПредметом винаходу також є спосіб виробганець збільшує розчинність азоту в рідкому залізі лення аустенітного сталевого листа, який відрізняі якщо в сталі присутня надто велика кількість ється тим, що умови, за яких згаданий напівоброалюмінію, азот, який взаємодіє з алюмінієм, осідає блений продукт відливається або повторно у вигляді нітридів алюмінію, які утруднюють переобпалюється, наприклад, такі як температура литміщення границь зерен у процесі фазового перетя згаданого напівобробленого продукту, переміходу при нагріванні і значно збільшує ризик появи шування рідкого металу електромагнітними силатріщин. Допустимий вміст Аl 0,050% або менше ми і умови повторного випалювання, які приводять запобігає осадженню AlN. Відповідно, допустимий до гомогенізації вмісту вуглецю і марганцю за довміст азоту повинен бути 0,1% або менше для запомогою дифузії, вибираються так, що в будь-якій побігання і утворення об'ємних дефектів в процесі точці листа локальний вміст вуглецю CL сталі і ствердження. Цей ризик, зокрема, зменшується, локальний вміст марганцю MnL, виражені у вагових коли допустимий вміст алюмінію становить менше %, становлять значення, за яких: %MnL + 0,030% і коли допустимий вміст азоту становить 9,7%CL 21,66. менше за 0,050%. Згідно кращому варіанту здійснення винаходу, Кремній також є ефективним елементом для напівоброблений продукт є відливкою у формі розкислювання сталі, а також для твердофазного сляба або відливкою у вигляді тонкої смуги, отри 11 90873 12 отвердження. Проте при збільшенні допустимого Проте температура не повинна перевищувати вмісту до 2%, кремній зменшує здатність до витя1300°С через побоювання, що вона є дуже близьгування і приводить до утворення небажаних оккою до температури солідусу, яка могла б бути сидів при певних складальних процесах і, отже, досягнута в будь-яких марганець- і/або вуглецьповинен міститися в кількості, нижчій цього допуссегрегованих зонах, що приводить до локальної тимого значення. Дане явище помітно зменшуєтьпояви рідкого стану, який може чинити шкідливу ся, коли допустимий вміст кремнію становить медію при гарячому пресуванні. У разі прямого віднше 0,6%. ливання у вигляді тонкої смуги, отриманої при Сірка і фосфор є домішками, які надають крихпропусканні між зустрічними обертовими сталевикості границям зерен. Їх відповідні допустимі вмісми валками, стадія гарячого прокатування цих ти не повинні перевищувати 0,030% і 0,050% у напівоброблених продуктів, що проводиться за відповідності з тим, щоб підтримати значну пластемператур, які перебувають між 1300 і 1100°С, тичність в гарячому стані. Коли допустимий вміст може проводитися безпосередньо після відливанфосфору становить менше 0,040% ризик крихкості ня, тому в цьому випадку проміжне повторне напо границях зерен особливо зменшується. грівання не є необхідним. За необхідності може застосовуватися хром з Виробничі умови напівобробленого продукту метою збільшення міцності сталі при ствердженні (лиття, повторне нагрівання) мають прямий вплив твердого розчину. Проте, оскільки хром зменшує на можливу сегрегацію вуглецю і марганцю - ця енергію дефектів пакування кристалічної ґратки, властивість детально обговорюватиметься пізнійого допустимий вміст не повинен перевищувати ше. 1%. Нікель збільшує енергію дефектів пакування Напівоброблений продукт є гарячокатаним, кристалічної ґратки і вносить внесок в досягнення наприклад приведеною нижче гарячокатаною смувисокого видовження при розриванні. Проте, також гою завтовшки декілька міліметрів. Згідно винахонеобхідно з міркувань вартості, щоб допустимий ду, низький вміст алюмінію в сталі запобігає значвміст нікелю не перевищував максимального знаному осадженню AlN, яке могло б погіршити чення 1%. Із тих же причин також може застосовуздатність до гарячої деформації під час прокатки. ватися молібден, більше того даний елемент гаДля того, щоб уникнути будь-яких проблем з утвольмує осадження карбідів. Для ефективного ренням тріщин у зв'язку з недостатньою пластичзастосування і з причини вартості необхідно обністю, кінцева температура прокатки повинна бути межити його допустимий вміст величиною не бі900°С або вище. льше 1,5% і краще не більше 0,4%. Винахідники продемонстрували, що властивоАналогічно, за необхідності, додавання міді аж сті пластичності отриманої сталі погіршувалися, до допустимого вмісту, який не повинен перевиколи рекристалізаційна поверхнева фракція сталі щувати 5%, є одним із способів зміцнення сталі, за була меншою 100%. Отже, якщо умови гарячої допомогою осадження металевої міді. Проте, при прокатки не приводять до повної рекристалізації перевищенні цього вмісту мідь є відповідальною аустеніту, то, як продемонстрували винахідники, за появу поверхневих дефектів в гарячокатаному після стадії гарячого прокатування слід встановити листі. час витримки таким, щоб рекристалізаційна повеТитан, ніобій і ванадій також є елементами, які рхнева фракція становила 100%. Таким чином, можуть за необхідності застосовуватися для досяпроведення такої високотемпературної стадії з гнення зміцнення шляхом осадження карбонітривитримуванням в ізотермічних умовах після прокадів. Проте, коли допустимий вміст Nb або V або Ті тки, приводить до повної рекристалізації. має значення більше 0,50%, надмірне осадження Також продемонстровано, що для гарячокатакарбонітридів може бути причиною зменшення ного листа, необхідне запобігання утворення карпластичності і здатності до витягування і цього біду (особливо цементиту (Fe, Мn)3С і перліту) при необхідно уникати. осадженні, яке привело б до погіршення механічСпосіб виконання виробничого процесу згідно них властивостей, особливо до зменшення пласвинаходу полягає в наступному. Сталь, що має тичності і збільшення коефіцієнта міцності. Для згаданий вище склад, виплавляється. Після такої досягнення цієї мети, винахідники встановили, що плавки сталь може відливатися у формі зливка якщо швидкість охолодження після стадії прокатуабо неперервно відливатися у формі сляба з товвання (або після необов'язкової витримки в часі, щиною приблизно 200мм. Сталь може також віднеобхідної для рекристалізації) має значення ливатися в тонкі форми сляба з товщиною декіль20°С/с або вище, то осадження повністю відвертака десятків міліметрів або у вигляді тонкої смуги, ється. Це стадія охолодження, за якою йде операотриманої при пропусканні між зустрічними оберція згортання. Вона також показала, що температовими сталевими валками. Звичайно, хоча даний тура охолодження повинна бути нижчою 400°С, опис пояснює застосування винаходу до продуктів щоб уникнути повторного осадження. плоскої форми, він так само може застосовуватися Винахідники продемонстрували, що для стапри виробництві довгих продуктів, зроблених з Feлевих композицій згідно винаходу, такі властивості C-Mn сталі. як висока міцність і видовження при розриві особДані відлиті напівоброблені продукти перш за ливо виявляються, коли значення розміру аустенівсе нагріваються за температури, що перебуває в тного зерна дорівнює 10 мікронів або менше. За інтервалі від 1100 до 1300°С. Метою цього нагріцих умов міцність на розрив отриманого таким вання є досягнення кожною точкою температурночином гарячокатаного листа, має значення, більше го інтервалу, сприятливого для великих деформаза 1200МПа і добуток Р (міцність (в МПа) видовцій, яким сталь піддаватиметься під час прокатки. 13 90873 14 ження на розрив (в %)) має значення, більше за рували, що такі властивості могли б бути досягнуті 65000МПа%. за допомогою одержання холоднокатаного листа, Існують області застосування, в яких необхідякий має характеристики згідно винаходу і описані но отримати на гарячокатаному листі навіть вищі вище, або і отриманням холоднокатаного листа, міцністні характеристики, що мають значення на який виготовлений із застосуванням способу згідрівні 1400МПа і вище. Винахідники продемонструно винаходу, що описаний вище. Винахідники відвали, що такі характеристики були отримані при дії крили, що застосування холодних деформації до на описаний вище гарячокатаний сталевий лист такого листа з еквівалентним коефіцієнтом дефодеформації в холодному стані, з коефіцієнтом дермації, що має значення принаймні 6% але не біформації, рівним принаймні 13%, але не більше льше 17%, дає можливість досягти міцності, біль17%. Таким чином, дана деформація в холодному шої за 1400Мпа, і добутку Р, що має значення, стані передається листу, який охолоджувався пісбільше за 50000МПа%. Коли еквівалентний коефіля згортання, розгортався і звичайно протравлюцієнт деформації на холоді має значення, більше вався. Ця деформація з відносно низьким коефіціза 17%, зменшення видовження стає таким, що єнтом приводить до одержання продукту із добуток Р не може досягти значення 50000МПа%. зменшеною анізотропією, яка не впливає на подаОсобливо важлива роль, яку грають вуглець і льші процеси. Таким чином, хоча спосіб включає марганець, в контексті даного винаходу не буде стадію деформації в холодному стані, отриманий пояснена детально. Щоб все ж таки зробити це, лист може іменуватися як «гарячокатаний лист», буде дано посилання до Фіг.1, яка показує на криколи йдеться про надзвичайно маленький коефіцівій вуглець-марганець (в рівновазі із залізом) розєнт деформації у холодному стані, в порівнянні із раховані криві енергій дефектів кристалічної струзвичайними коефіцієнтами, отриманими в процесі ктури, величини яких перебувають в інтервалі від холодного прокатування до відпалу з метою виго5 до 30мДж/м2. За даної температури деформації і товлення тонкого листа і коли йдеться про товщиза даного розміру зерна, вид деформації є теорену одержаного таким чином листа, величина якої тично однаковим для будь-якого Fe-C-Mn сплаву, лежить в звичайному інтервалі товщини гарячокащо має схожу SFE. Також на цій кривій показана таного листа. Проте, коли еквівалентний коефіціділянка початку перетворення в мартенсит. єнт деформації в холодному стані становить більВинахідники продемонстрували, що для оціше ніж 17%, зменшення в видовженні стає таким, нювання механічної поведінки необхідно розглянути не тільки номінальну хімічну композицію сплаву, що параметр Р (міцність в Rm видовження на наприклад, допустимий або середній вміст вуглерозрив А) не може досягати 50000МПа%. За доцю і марганцю, але також його локальний вміст. тримання умов винаходу, лист залишається добре Відомо, що в процесі виробництва сталі криспристосованим до видовження не зважаючи на талізація призводить до того, що певні елементи його дуже високу міцність, оскільки добуток Р сегрегуються в більшій або меншій кількості. Це отриманого таким чином листа більше або рівний витікає з того факту, що розчинність елементів у 50000МПа%. твердій фазі відрізняється від розчинності в рідкій Для випадку холоднокатаного і відпаленого фазі. Отже, часто виникатимуть зародки кристалілиста винахідники також продемонстрували, що зації тих розчинених компонентів, вміст яких нижструктуру належить повністю рекристалізувати чий номінальної композиції, причому заключна після відпалювання з метою досягнення бажаних стадія ствердження включатиме залишкову рідку властивостей. Одночасно, коли середнє значення фазу, збагачену розчиненими речовинами. Така розміру зерна становить менше 5 мікрон, величипервинна отверджена структура може мати різні на міцності перевищує 1200МПа і добуток Р має морфології (наприклад, дендритну або рівновісну значення, більше за 65000МПа%. Коли середнє морфологію) і проявлятися більшою або меншою значення розміру зерна становить менше 3 мікромірою. Навіть якщо ці характеристики модифікунів, величина міцності перевищує 1250МПа, а доються прокатуванням або послідовними тепловибуток Р все ще має значення, більше за ми обробками, аналіз локального вмісту елементів 65000МПа%. показує флуктуації відносно величини, що відповіВинахідники також відкрили спосіб виробництдає середньому або номінальному вмісту цього ва холоднокатаного і відпаленого сталевого листа елемента. з міцністю, більшою за 1250Мпа, і добутком Р, що Очевидно, що термін «локальний вміст» ознамає значення, більше за 60000МПа%, застосовуючає тут вміст, виміряний за допомогою приладу, чи гарячокатаний лист, отриманий згідно спосотакого як електронний мікрозонд. Лінійне або побам, описаним вище, і потім виконанням принаймверхневе сканування за допомогою такого прилані одного циклу, де кожен цикл складається з ду дозволяє визначати зміни локального вмісту. наступних стадій: Таким чином, була виміряна зміна локального - холодне прокатування в одному або більш вмісту Fe-С-Мn сплаву, номінальний склад якого послідовних проходжень; і становить С=0,23%, Mn=24%, Si=0,203%, - рекристалізаційне відпалювання, середнє N=0,001%. Винахідники продемонстрували косегзначення розміру аустенітної зернини перед регацію вуглецю і марганцю - локально збагачені останнім циклом холодної прокатки з подальшою вуглецем (або збіднені вуглецем) зони також відрекристалізаційною обробкою відпалюванням має повідають зонам, локально збагаченим (або збідзначення менше 15 мікрон. неним) марганцем. Кожна виміряна точка, що має Може бути необхідним одержання холоднокалокальну концентрацію вуглецю (CL) і локальну таного листа із ще вищою міцністю, що має знаконцентрацію марганцю (MnL) побудована на Фіг.1, чення більше 1400МПа. Винахідники продемонст 15 90873 16 комбінація, що створює сегмент, подає локальні льного вмісту (CL, MnL) , виконані на різних Fe-Cзміни вуглецю і марганцю в сталевому листі, усеMn для аустенітних сталевих композицій в однакореднені на номінальний вміст (С=0,23%/ Мn=24%). вих виробничих умовах, при цьому косегрегація У цьому випадку можна бачити, що зміни локальвуглецю і марганцю дуже близька до тієї, яка поканого вмісту підтверджуються зміною енергії дефезана на Фіг.1. В цих умовах, зміни локального вміктів кристалічної структури, оскільки ця величина сту (CL, MnL) мають тільки незначний вплив на варіюється від 7мДж/м2 для зон, менш багатих С і механічну поведінку, оскільки сегмент, що подає Мn, до приблизно 20мДж/м2 для зон, найбільш цю косегрегацію, лежить уздовж напрямку, прибзбагачених. Більше того, відомо, що двійникування лизно паралельного ізо-SFE кривим. відбувається як переважний вид деформації за Додатково винахідники продемонстрували, що кімнатної температури, коли SFE становить прибслід повністю уникати утворення мартенситу в ході лизно 15-30мДж/м2. У зазначеному вище випадку операцій деформації або у процесі застосування цей переважний вид деформації не може бути листа через побоювання, що механічні властивості повністю представлений по всьому сталевому лина ділянках можуть стати неоднорідними. Винахісту і певні часткові зони можуть ймовірно виявляти дники визначили, що ця умова виконується, коли в механічну поведінку, відмінну від нього, за винятбудь-якій точці листа локальний вміст вуглецю і ком сталевого листа з номінальним складом, зокмарганцю є таким: %MnL+9,7% CL 21,66. Таким рема, більш низьку деформованість шляхом двійчином, завдяки характеристикам номінальної хіміникування серед певних зернин. В більш чної композиції, які визначені у винаході і які визагальному значенні, вважається, що за дуже осозначають за допомогою локального вмісту вуглебливих умов, залежних, наприклад, від деформації цю і марганцю, утворюється аустенітний сталевий або температурного навантаження, від розміру лист, який має не тільки дуже високі механічні зерна, локальні вмісти вуглецю і марганцю можуть властивості, але також дуже низький розкид цих зменшуватися до точки, яка локально приводитьвластивостей. до викликаного деформацією мартенситного переФахівець у даній області техніки, завдяки свотворення. їм загальним знанням, пристосує виробничі умови Винахідниками знайдені особливі умови для для того, щоб отримати ці співвідношення, що стоодержання дуже високих механічних властивоссуються локального вмісту, особливо в умовах тей, в поєднанні з великою однорідністю цих власлиття (температура лиття, електромагнітне перетивостей в сталевому листі. Як пояснювалося вимішування рідкого металу) або в умовах повторноще, комбінація з вуглецю із вмістом (0,85%-1,05%) го нагрівання, яке приводить до гомогенізації вугі марганцю із вмістом (16-19%), що перебуває у лецю і марганцю шляхом дифузії. відповідності з іншими властивостями винаходу, Зокрема, кращим є виконання процесів для приводить до величин міцності, більших за отримання литих напівоброблених продуктів у ви1200Мпа, і добуток Р (міцність (в МПа) видовгляді тонкого сляба (товщиною кілька сантиметрів) ження на розрив в %) має значення, більше за 60 або тонкої смуги, оскільки ці процеси загалом по000 або навіть 65000МПа %. На фігурі 1 буде видв'язані із зменшенням локальних композиційних но, що ці сталеві композиції лежать на ділянці, на неоднорідностей. якій SFE становить приблизно 19-24мДж/м2, що, В прикладі, яким даний винахід не обмежуєтьінакше кажучи, сприятливо для деформації двійся, показані результати, переважні риси яких обгоникуванням. Проте винахідники також продемонсворюються у винаході. трували, що зміни локального вмісту вуглецю і Приклад марганцю мають набагато нижчий вплив, ніж згаБули виплавлені сталі з наступними номінальдані зміни в попередньому прикладі. Причина поними складами 15 (вміст виражений у вагових відлягає в тому, що показані вимірювання змін локасотках): Таблиця 1 Номінальні хімічні склади сталей Сталі І Згідно винаходу R1 Еталон R2 Еталон с Мn Si S 0,97 17,6 0,51 0,001 0,61 21,5 0,49 0,001 0,45 17,5 0,3 0,001 Після відливання напівоброблений продукт із сталі І згідно винаходу повторно нагрівали до температури 1180°С , прокатували в гарячому вигляді до тих пір, доки температура не перевищила 900°С, для того, щоб досягти товщини 3мм . Установлений час витримки після прокатки мав значення 2с і приводив до повної рекристалізації, потім продукт охолоджувався із швидкістю, більшою за 20°С/с з подальшим згортанням за температури навколишнього середовища. р 0,005 0,016 0,005 Аl Сu Сr 0,030 0,005 0,003 0,02 0,053 0,030 Ni Mo 0,044 0,009 N 0,025 0,01 0,01 Еталонні зразки сталі повторно нагрівали за температури 1150°С, прокатували до тих пір, поки температура в кінці прокатки не перевищила 940°С і потім згортали за температури, нижчої 450°С. , Рекристалізована поверхнева фракція мала значення 100% для всіх сталей, фракція осаджених карбідів становила 0% і середній розмір зернин мав значення між 9 і 10 мікронами. Механічні властивості при розтягуванні гарячекатаних 5 листів були наступні: 17 90873 18 Таблиця 2 Механічні властивості при розтягуванні гарячокатаних листів Сталь Згідно винаходу Еталон R1 Еталон R2 Міцність 1205 МПа 1010 МПа 1050 МПа Видовження на розрив 64% 65% 45% У порівнянні з еталонною сталлю R1, механічні властивості якої вже є високими, сталь згідно винаходу робить можливим одержати міцність, збільшену приблизно на 200МПа з подібним видовженням. Щоб оцінити структурну і механічну однорідність в 15 процесі деформування було проведено витягання чашок, на яких рентгенодифракційним методом досліджували мікроструктуру. У разі еталонної сталі R2 спостерігали появу мартенситу щоразу, коли коефіцієнт деформації перевищував 17%, при цьому загальна операція витягування приводила до руйнування. Аналіз показав, що характеристика %MnL + 9,7%CL 21,66 не відповідає будь-якій точці (Фіг.1). Для сталі згідно винаходу сліди мартенситу не були знайдені і ті ж аналізи показали, що характеристика %MnL + 9,7%CL 21,66 була присутня ко Р = міцність х видовження на розрив 77000 МПа% 66180 МПа% 47250 МПа% жній точці, таким чином запобігаючи появі мартенситу. Сталевий лист згідно винаходу потім піддавався незначній деформації на холоді прокатуванням з еквівалентною деформацією 14%. Після цього міцність продукту мала значення 1420МПа і його видовження на розрив становило 42%, тобто добуток Р=59640МПа%. Цей продукт, що має винятково високі механічні властивості забезпечує великий потенціал для подальшого деформування через оборотну пластичність і низьку анізотропію даного продукту. До того ж, після стадій згортання, розгортання і травлення, гарячокатаний лист сталі згідно винаходу і такий же лист сталі R1 були потім прокатані на холоді з тим, щоб отримати повністю рекристалізаційну структуру. Середнє значення розміру аустенітного зерна, міцність і видовження при розриві показані в наведеній нижче таблиці. Таблиця 3 Механічні властивості при розтягуванні холоднокатаних листів Сталь Згідно винаходу Еталон R1 Середнє значення розміру зерна Міцність Видовження на розрив 4 мікрони 3 мікрони З табличних даних випливає, що сталевий лист, виготовлений згідно винаходу, середнє значення розміру зерна якого становить 4 мікрони, дає особливо вигідне поєднання міцність/видовження і значне збільшення міцності у порівнянні з еталонною сталлю. Як і у випадку з гарячокатаними листовими продуктами, ці властивості отримані з дуже високою однорідністю в продукті, без слідів мартенситу після деформації. Випробування на однакове двовісне розширення, із застосуванням напівсферичного пуансона діаметром 75мм, які виконували на холоднокатаному і відпаленому листі завтовшки 1,6мм згідно винаходу, дали граничну глибину волочіння 33мм, що демонструє виняткову здатність до деформації. Випробування на вигин, виконані на такому ж листі, показали, що критична деформація до появи тріщин становила більше 50%. 1289 МПа 1130 МПа 58% 55% Р = міцність видовження на розрив 74760 МПа% 62150 МПа% Сталевий лист, виготовлений згідно винаходу, піддавали деформації на холоді за допомогою прокатування з еквівалентним коефіцієнтом деформації 8%. Після цього міцність продукту мала значення 1420МПа і його видовження при розриві становило 48%, тобто добуток Р=68160МПа%. Таким чином, унаслідок особливо високих механічних властивостей, їх дуже однорідної механічної поведінки і мікроструктурної стабільності гарячокатані або холоднокатані сталі згідно винаходу застосовуватимуться переважно в тих областях, де необхідно досягати високої здатності до деформації і дуже високої міцності. Коли вони застосовуються в автомобільній індустрії, їх переваги вигідно використовуватимуться для виробництва структурних частин, зміцнюючих елементів і навіть для зовнішніх частин. 19 Комп’ютерна верстка В. Мацело 90873 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSheet (embodiments) and method of producing austenitic iron/carbon/manganese steel sheet (embodiments)

Автори англійськоюCugy Philippe, Guelton Nicolas, Scott Colin, Stouvenot Francois, Theissier Marie-Christine

Назва патенту російськоюЛист (варианты) и способ производства листа из аустенитной железо-углеродисто-марганцовистой стали (варианты)

Автори російськоюСюги Филипп, Гельтон Николя, Скотт Колин, Стувено Франсуа, Тессье Мари-Кристин

МПК / Мітки

МПК: B22D 11/06, C22C 38/04, C21D 9/46, C21D 8/02

Мітки: спосіб, варіанти, аустенітної, залізо-вуглецево-марганцевистої, лист, листа, сталі, виробництва

Код посилання

<a href="https://ua.patents.su/10-90873-list-varianti-ta-sposib-virobnictva-lista-iz-austenitno-zalizo-vuglecevo-margancevisto-stali-varianti.html" target="_blank" rel="follow" title="База патентів України">Лист (варіанти) та спосіб виробництва листа із аустенітної залізо-вуглецево-марганцевистої сталі (варіанти)</a>

Попередній патент: Захисний елемент з залежним від кута зору спостереження зовнішнім виглядом

Наступний патент: Пачка для курильних та аналогічних виробів

Випадковий патент: Спосіб нанесення на матеріал зображення фольгою