Спосіб очищення рідких вуглеводнів та пристрій для його здійснення

Номер патенту: 92723

Опубліковано: 10.12.2010

Автори: Тернюк Микола Емануілович, Лелюк Олена Володимирівна, Безруков Олександр Михайлович, Перадзе Анатолій Тарієлович, Козаков Володимир Миколайович

Формула / Реферат

1. Спосіб очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, який включає кавітаційну обробку вуглеводнів, при здійсненні якої рідкий вуглеводень змішують з водою, який відрізняється тим, що рідкий вуглеводень додатково змішують з адсорбентом-каталізатором у співвідношенні компонентів, % маси:

вуглеводнева сировина

50-90

адсорбент-каталізатор

0,05-1,5

вода

решта,

отриману реакційну суміш піддають кавітаційній обробці для принаймні часткового окислення сіркоорганічних сполук, після чого принаймні частково очищений від сіркоорганічних сполук рідкий вуглеводень відділяють від сірководню, води, кубового та твердого залишків.

2. Спосіб за п. 1, який відрізняється тим, що кавітаційну обробку реакційної суміші здійснюють шляхом впливу на її середовище фізичними факторами періодичного характеру, які викликають виникнення в середовищі реакційної суміші множинних кавітаційних явищ.

3. Спосіб за п. 2, який відрізняється тим, що частоту впливу фізичними факторами змінюють від найнижчої до найвищої.

4. Спосіб за п. 3, який відрізняється тим, що найвища частота впливу фізичними факторами щонайменше удвічі перевищує найнижчу частоту впливу фізичними факторами.

5. Спосіб за п. 3, який відрізняється тим, що частоту впливу фізичними факторами змінюють дискретно.

6. Спосіб за п. 3, який відрізняється тим, що частоту впливу фізичними факторами змінюють плавно.

7. Спосіб за п. 6, який відрізняється тим, що частоту впливу фізичними факторами змінюють плавно із зупинками на частотах, при яких окислення сіркоорганічних сполук відбувається з підвищеною ефективністю.

8. Спосіб за п. 1, який відрізняється тим, що кавітаційну обробку здійснюють при температурі суміші 60-90 °С і тиску до 4 атм.

9. Спосіб за п. 1, який відрізняється тим, що в процесі кавітаційної обробки у суміш безперервно додають воду.

10. Спосіб за п. 1, який відрізняється тим, що в процесі кавітаційної обробки у суміш порціонно додають воду.

11. Спосіб за п. 10, який відрізняється тим, що воду додають принаймні трьома порціями.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що як адсорбент-каталізатор застосовують монтморилоніт, палигорскіт, каолініт, каолінову глину або їх суміш.

13. Пристрій для очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, який містить першу ємність з впускним і випускним отворами, кавітаційний пристрій із входом і виходом, засоби для прокачування рідини, другу ємність із впускним і випускними отворами і трубопроводи для транспортування рідини, який відрізняється тим, що вхід кавітаційного пристрою сполучений із внутрішнім об'ємом першої ємності, а вихід кавітаційного пристрою через засоби управління потоком рідини сполучений із вхідним отвором першої ємності та із вхідним отвором другої ємності, при цьому пристрій містить також дозатор для подачі води в першу ємність і дозатор для подачі допоміжних речовин у першу ємність.

14. Пристрій за п. 13, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді кавітаційного засобу для впливу на рідину фізичними факторами періодичного характеру, які викликають виникнення в середовищі рідини множинних кавітаційних явищ.

15. Пристрій за п. 14, який відрізняється тим, що кавітаційний пристрій виконаний з можливістю впливу на рідину фізичними факторами різної частоти.

16. Пристрій за п. 15, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді декількох різночастотних кавітаційних засобів.

17. Пристрій за п. 16, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді двох послідовно встановлених різночастотних кавітаційних засобів.

18. Пристрій за п. 17, який відрізняється тим, що частота впливу першого кавітаційного засобу нижче за частоту впливу другого кавітаційного засобу.

19. Пристрій за п. 16, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді трьох різночастотних кавітаційних засобів, два з яких встановлені послідовно, а третій підключений до точки сполучення перших двох.

20. Пристрій за п. 19, який відрізняється тим, що продуктивність першого кавітаційного засобу в цілому дорівнює сумарній продуктивності другого і третього кавітаційних засобів.

Текст

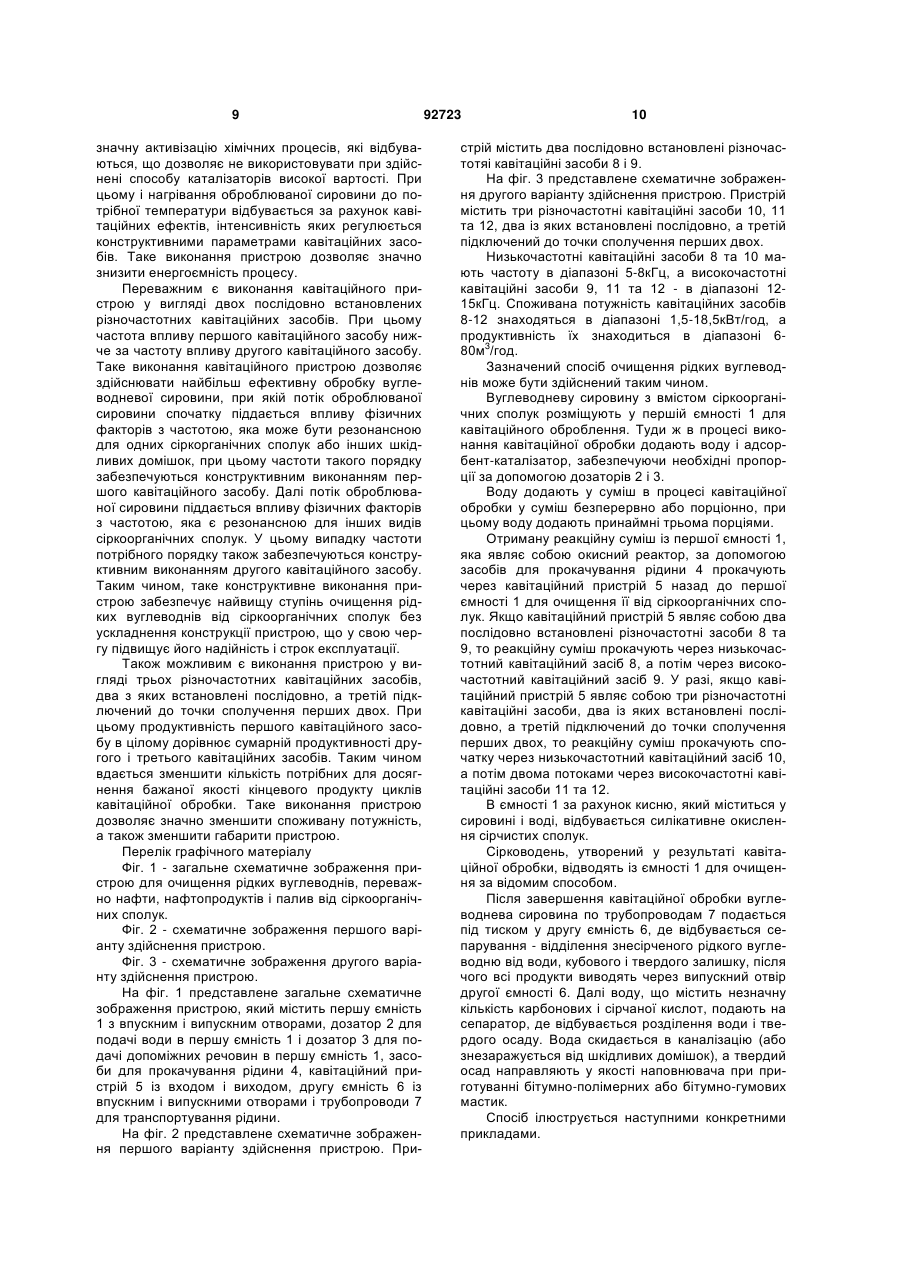

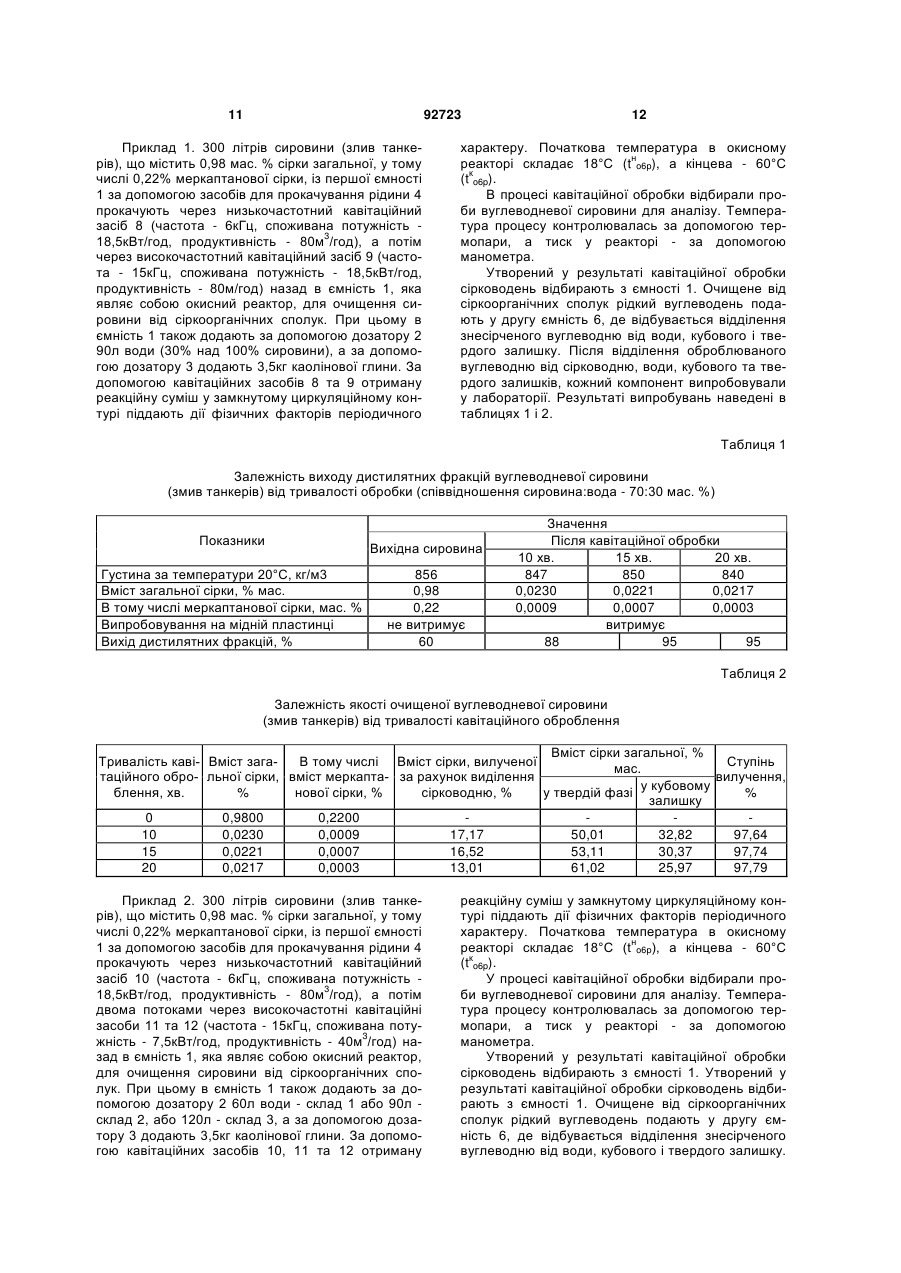

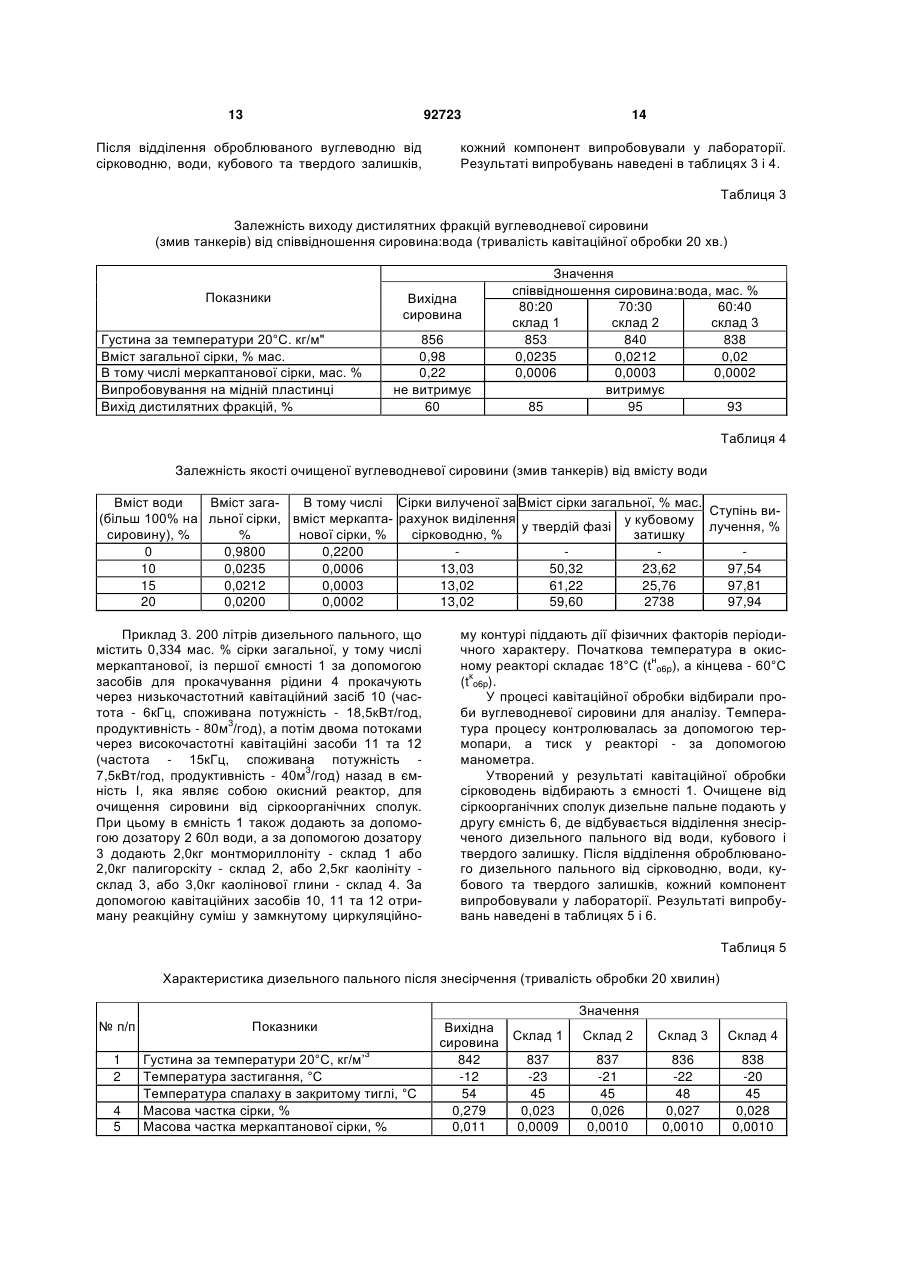

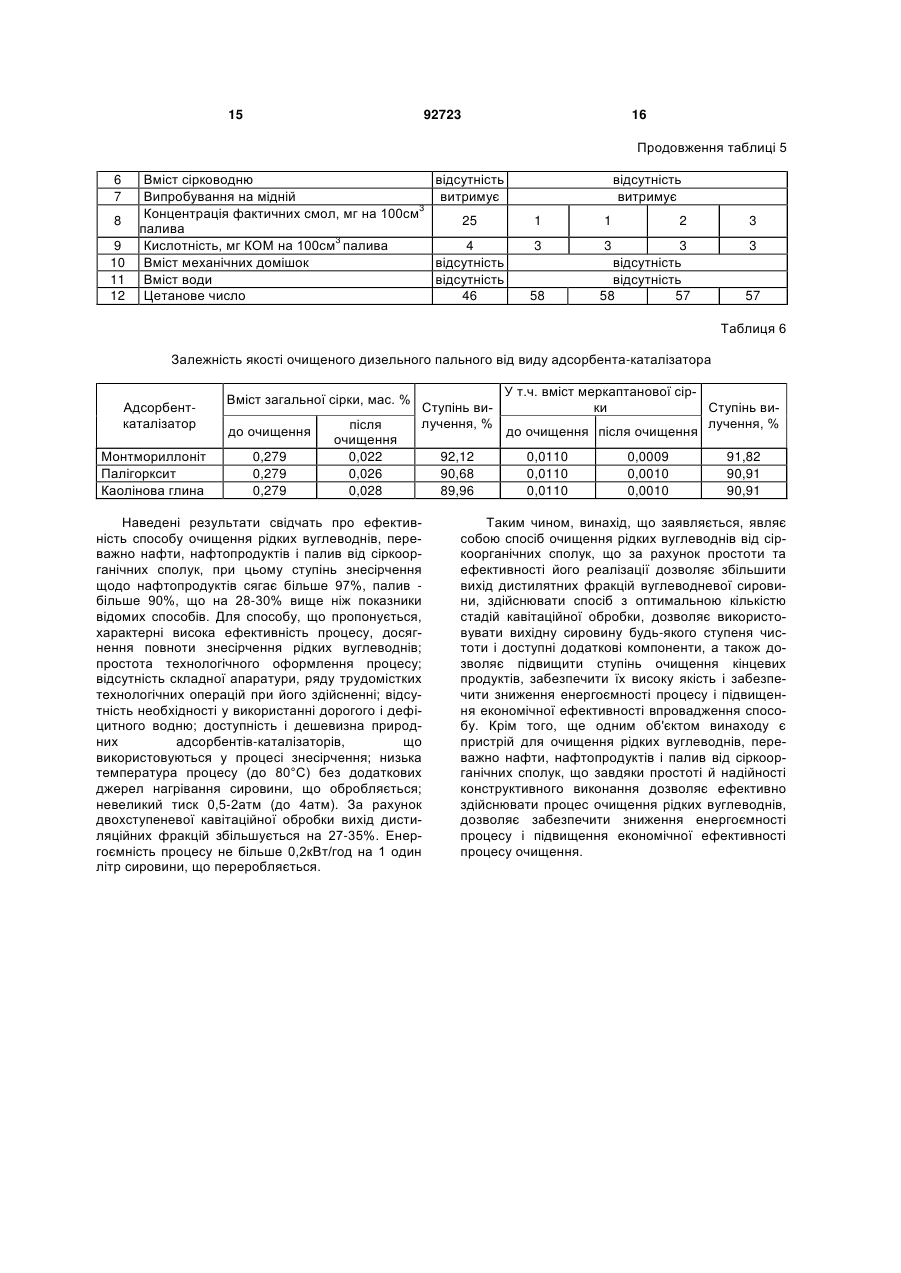

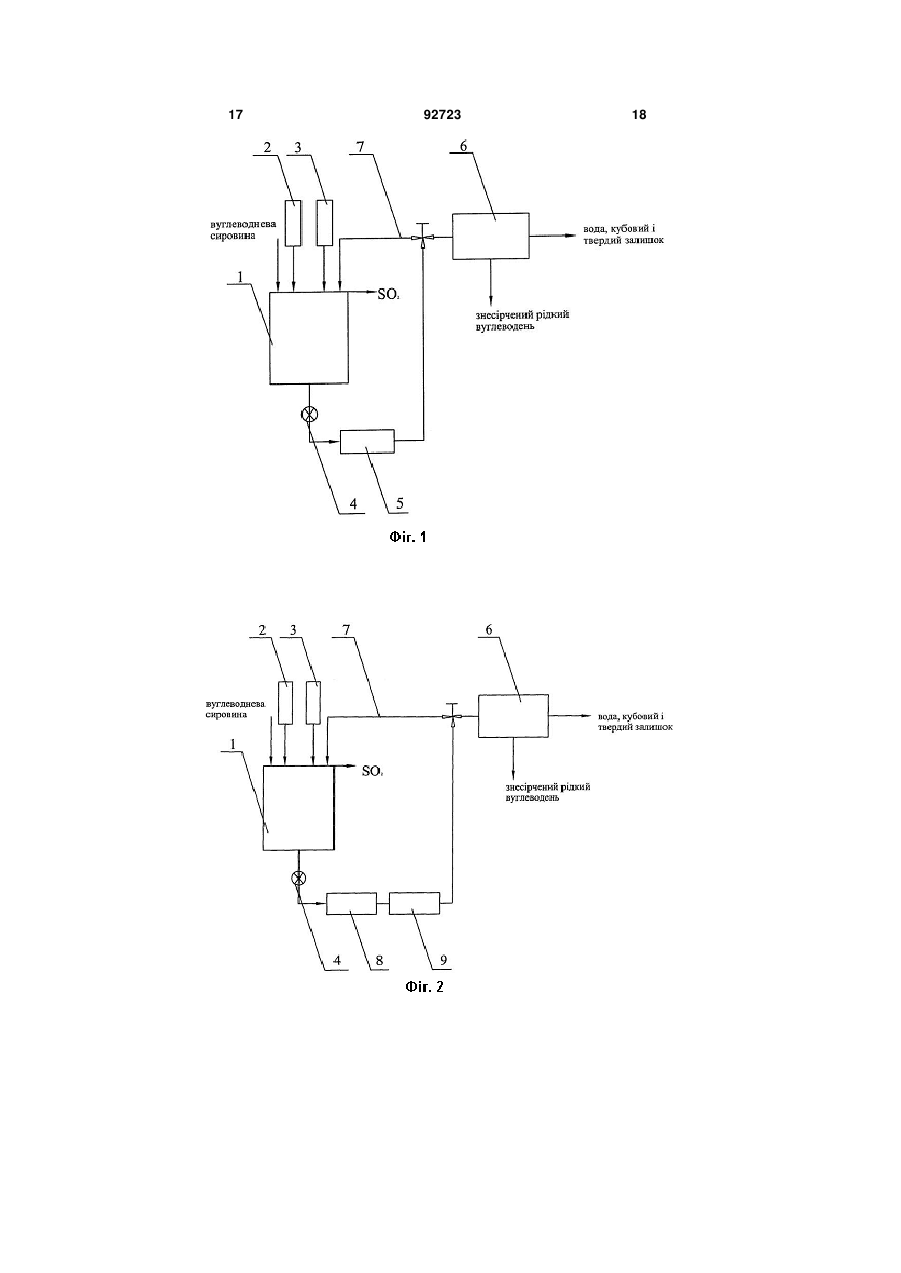

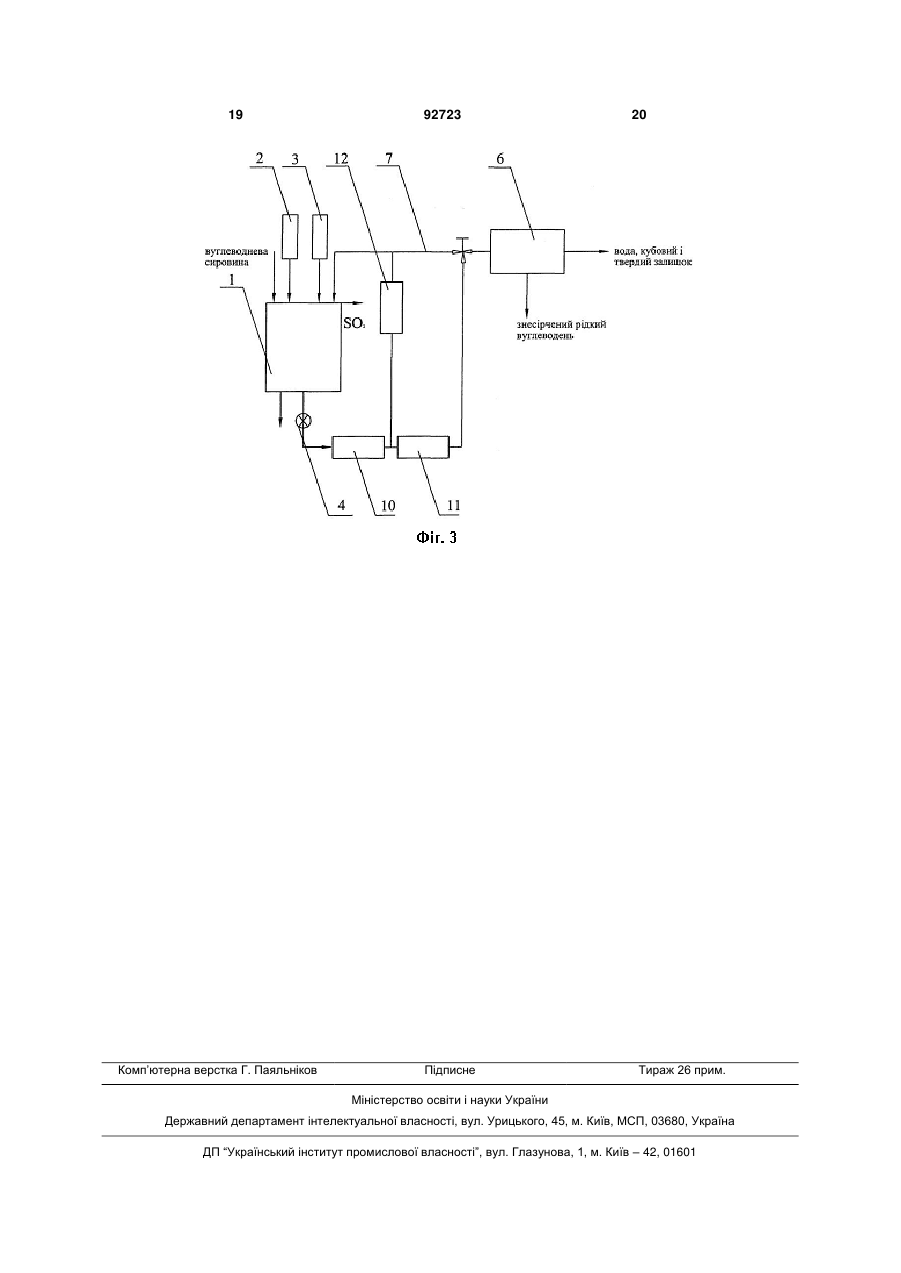

1. Спосіб очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, який включає кавітаційну обробку вуглеводнів, при здійсненні якої рідкий вуглеводень змішують з водою, який відрізняється тим, що рідкий вуглеводень додатково змішують з адсорбентом-каталізатором у співвідношенні компонентів, % маси: вуглеводнева сировина 50-90 адсорбент-каталізатор 0,05-1,5 вода решта, отриману реакційну суміш піддають кавітаційній обробці для принаймні часткового окислення сіркоорганічних сполук, після чого принаймні частково очищений від сіркоорганічних сполук рідкий вуглеводень відділяють від сірководню, води, кубового та твердого залишків. 2. Спосіб за п. 1, який відрізняється тим, що кавітаційну обробку реакційної суміші здійснюють шляхом впливу на її середовище фізичними факторами періодичного характеру, які викликають 2 (19) 1 3 92723 4 першої ємності, а вихід кавітаційного пристрою через засоби управління потоком рідини сполучений із вхідним отвором першої ємності та із вхідним отвором другої ємності, при цьому пристрій містить також дозатор для подачі води в першу ємність і дозатор для подачі допоміжних речовин у першу ємність. 14. Пристрій за п. 13, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді кавітаційного засобу для впливу на рідину фізичними факторами періодичного характеру, які викликають виникнення в середовищі рідини множинних кавітаційних явищ. 15. Пристрій за п. 14, який відрізняється тим, що кавітаційний пристрій виконаний з можливістю впливу на рідину фізичними факторами різної частоти. 16. Пристрій за п. 15, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді декількох різночастотних кавітаційних засобів. 17. Пристрій за п. 16, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді двох послідовно встановлених різночастотних кавітаційних засобів. 18. Пристрій за п. 17, який відрізняється тим, що частота впливу першого кавітаційного засобу нижче за частоту впливу другого кавітаційного засобу. 19. Пристрій за п. 16, який відрізняється тим, що кавітаційний пристрій виконаний у вигляді трьох різночастотних кавітаційних засобів, два з яких встановлені послідовно, а третій підключений до точки сполучення перших двох. 20. Пристрій за п. 19, який відрізняється тим, що продуктивність першого кавітаційного засобу в цілому дорівнює сумарній продуктивності другого і третього кавітаційних засобів. Винахід відноситься до нафтопереробки, а саме до технології одержання малосірчастих нафт, нафтопродуктів, палив (консистентних і рідких вуглеводнів) та підвищення виходу дистилятних фракцій вуглеводневої сировини, і може бути використаний в нафтопереробній і нафтохімічній галузях промисловості. В даний час актуальною є проблема одержання високоякісних нафтопродуктів, наприклад, композиційних, переважно вуглеводневих, автомобільних або енергетичних палив, у тому числі з використанням вихідних матеріалів низької якості, а також проблема зменшення матеріальних витрат на технологічні процеси, пов'язані з переробкою та одержанням високоякісних нафтопродуктів, оскільки їх якість впливає на тривалість експлуатації великої кількості агрегатів. Також актуальною проблемою є збільшення виходу дистилятних фракцій вуглеводневої сировини при здійсненні його обробки, необхідність чого обумовлена стабільним підвищенням вартості нафти. Одним із шляхів вирішення зазначених задач є переробка і виробництво високоякісних нафтопродуктів з використанням кавітаційної обробки. Кавітація являє собою процес утворення в рідині порожнин, заповнених газом, парою або їх сумішшю (так званих кавітаційних пухирців або каверн). Кавітаційні пухирці утворюються в тих місцях, де тиск у рідині стає нижче деякого критичного значення, зокрема для реальної рідини цей тиск приблизно дорівнює тиску насиченої пари цієї рідини при даній температурі. Якщо зниження тиску відбувається внаслідок високих місцевих швидкостей у потоці краплинної рідини, що рухається, то кавітація називається гідродинамічною, а якщо внаслідок проходження звукових хвиль великої інтенсивності -акустичною. Використання кавітаційної обробки спрямовано на вирішення таких технічних задач, як стерилізація оброблюваної рідини, емульгування продуктів, що звичайно не змішуються (наприклад, мазут і вода), руйнування довгих полімерних ланцюгів у нафтопродуктах, переведення їх у новий структурний стан, здрібнювання (диспергування) до мікронного рівня твердих часток у рідині, гомогенізація оброблюваного продукту, інтенсифікація хімічних реакцій у десятки і часом навіть тисячі разів і т.д. Відомі в даний час способи очищення і переробки нафтопродуктів, зокрема рідких вуглеводнів, включають двох і більш стадійну кавітаційну обробку, яка здійснюється з використанням пристроїв зі складною конструкцією, що включає набір кавітаційних засобів різного типу. Крім того, найчастіше при здійсненні обробки до вихідної сировини додають різні присадки або цільові добавки, що не тільки підвищує матеріальні витрати на реалізацію процесу, але і не завжди дозволяє одержати кінцевий продукт необхідної якості. Також вихідна сировина, що піддається кавітаційній обробці, часто містить сірчані сполуки. Очищення нафтопродуктів, зокрема вуглеводнів, від сірки, - це одна з найважливіших і найбільш важких задач сучасної нафтопереробки. Використовувані пристрої для реалізації даних задач мають складну конструкцію, а також є вкрай дорогими. Крім того, додаткових витрат вимагає забезпечення захисту навколишнього середовища на належному рівні. Якщо зазначені сполуки входять до складу палива, то при його згорянні відбуваються забруднюючі викиди в атмосферу. Це відбувається внаслідок того, що сірка, поєднуючись з киснем, утворює діоксид сірки або сірчистий ангідрид. Цей газ розчиняється у воді, підвищуючи її кислотність. Саме цей процес є одним з самих негативних процесів з погляду охорони навколишнього середовища. Часто для очищення від сірки використовують різні каталізатори, наприклад, солі металів. Крім того, використовуване для реалізації існуючих способів очищення від сполук сірки обладнання піддається багаторазовому впливу різних агресивних середовищ і високих температур, тому термін його експлуатації є нетривалим. 5 Виходячи з вищесказаного, актуальною задачею в даний час є створення способу переробки нафтопродуктів, зокрема рідких вуглеводнів, що дозволить при прийнятних енерговитратах забезпечити можливість очищення вуглеводнів від шкідливих домішок, збільшення виходу дистилятних фракцій вуглеводневої сировини, використання вихідної сировини будь-якого ступеня чистоти, а також можливість скорочення використання присадок і цільових добавок. Крім того, актуальною задачею є також розробка простого і надійного пристрою, призначеного для реалізації такого способу. Відомий спосіб очищення рідких вуглеводнів, описаний у патенті США №4597671, що включає обробку вуглеводнів у пристрої механічної кавітації, при здійсненні якої рідкий вуглеводень змішують з водою. Спосіб включає також стадії попередньої механічної обробки води пропущенням її через коридор високого тиску, подачі обробленої води на змішання з рідким вуглеводнем, після чого отриману суміш піддають попередній обробці в пристрої механічної кавітації, наступній обробці в пристрої об'єднаної дії механічної кавітації та електромагнітного впливу, і остаточній обробці в пристрої механічної кавітації до одержання кінцевого продукту необхідної якості. Основним недоліком описаного способу є низький рівень виходу дистилятних фракцій вуглеводневої сировини. Також недоліками описаного способу є його підвищена складність, оскільки реалізація способу вимагає спочатку попередньої обробки води, потім щонайменше трьохстадійної кавітаційної обробки суміші, одна з яких виконується з використанням додаткового електромагнітного впливу. Крім того, спосіб вимагає подачі на обробку вихідних компонентів високої якості. Відомий пристрій для обробки середовищ, описаний в авторському свідоцтві СРСР №1389828, що включає кавітаційний пристрій із входом і виходом, а також трубопроводи для транспортування оброблюваної рідини. Кавітаційний пристрій розміщений у корпусі у виді труби з вхідними і вихідними патрубками, при цьому вхідний патрубок виконаний у виді роздільних вводів для подачі рідин, а також містить циліндричну перегородку і конусоподібний відбивач потоку. Недоліками описаного пристрою є відсутність обертального руху оброблюваного середовища по периферії об'єму корпуса, тому кавітаційний вплив здійснюється при проході рідини тільки в одному напрямку. При обробці вихідної сировини за допомогою описаного пристрою не вдається забезпечити достатній ступінь очищення сировини від шкідливих або небажаних домішок. Найбільш близьким аналогом винаходу, що заявляється, є спосіб очищення рідких вуглеводнів, переважно нафти, нафтопродуктів палив від сіркоорганічних сполук, описаний у патенті РФ №2202406, що включає кавітаційну обробку вуглеводнів, при здійсненні якої рідкий вуглеводень змішують з водою. При цьому „спосіб здійснюється у дві стадії, що включають початкову обробку суміші, яка здійснюється шляхом емульгування за допомогою одного кавітаційного засобу, і остаточ 92723 6 ну обробку суміші за допомогою іншого кавітаційного засобу. Пристрій для реалізації описаного способу включає першу ємність із впускним і випускним отворами, кавітаційний пристрій із входом і виходом, засоби для прокачування рідини, другу ємність із впускним і випускним отворами і трубопроводи для транспортування рідини. При цьому кавітаційний пристрій включає два різних кавітаційних засоби, один з яких являє собою статичний кавітаційний пристрій, а інший - гідродинамічний багатосекційний пристрій. Недоліками описаного способу є конструкційна складність пристрою, призначеного для реалізації способу, що обумовлює підвищення матеріальних і енергетичних витрат на очищення рідких вуглеводнів. Крім того, при реалізації описаного способу не вдається досягти необхідного рівня очищення рідких вуглеводнів від сіркоорганічних сполук і виходу дистилятних фракцій вуглеводневої сировини. В основу винаходу поставлена задача створити такий спосіб очищення рідких вуглеводнів від сіркоорганічних сполук, що за рахунок простоти та ефективності його реалізації дозволить збільшити вихід дистилятних фракцій вуглеводневої сировини, дозволить здійснювати спосіб з оптимальною кількістю стадій кавітаційної обробки, дозволить використовувати вихідну сировину будь-якого ступеня чистоти і доступні додаткові компоненти, а також дозволить підвищити ступінь очищення кінцевих продуктів, забезпечити їх високу якість і забезпечити зниження енергоємності процесу і підвищення економічної ефективності впровадження способу. Ще однією задачею винаходу є створення пристрою для очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, що завдяки простоті й надійності конструктивного виконання дозволить ефективно здійснювати процес очищення рідких вуглеводнів, дозволить забезпечити зниження енергоємності процесу і підвищення економічності ефективності процесу очищення. Поставлена задача вирішується тим, що спосіб очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, включає кавітаційну обробку вуглеводнів, при цьому рідкий вуглеводень змішують з водою та адсорбентом-каталізатором у співвідношенні компонентів, % маси: вуглеводнева сировина 50-90 адсорбент-каталізатор 0,05-1,5 вода решта, отриману реакційну суміш піддають кавітаційній обробці для принаймні часткового окислення сіркоорганічних сполук, після чого принаймні частково очищений від сіркоорганічних сполук рідкий вуглеводень відділяють від сірководню, води, кубового та твердого залишку. При цьому найбільш оптимальними технологічними параметрами реалізації кавітаційної обробки є здійснення обробки при температурі суміші 60-90°С і тиску до 4атм. Така реалізація способу дозволяє забезпечити необхідний ступінь очищення вихідної сировини від сіркоорганічних сполук, а також значно збіль 7 шити вихід дистилятних фракцій вуглеводневої сировини, забезпечити високу якість кінцевого продукту. Крім того, при реалізації способу використовуються доступні додаткові компоненти, а продукти, що відділяють у ході технологічного процесу від вуглеводнів, можуть знайти застосування в промисловості, що істотно підвищує економічну ефективність впровадження способу. Доцільним є здійснення кавітаційної обробки реакційної суміші шляхом впливу на її середовище фізичними факторами періодичного характеру, які викликають виникнення в середовищі реакційної суміші множинних кавітаційних явищ. Переважною є зміна частоти впливу фізичними факторами від найнижчої до найвищої, при цьому доцільним є така реалізація способу, при якій найвища частота впливу фізичними факторами щонайменше удвічі перевищувала б найнижчу частоту впливу фізичними факторами, що забезпечує найвищу ефективність процесу. Низькі та високі частоти кавітаційної обробки при цьому забезпечуються конструктивними характеристиками кавітаційних засобів, які є елементами конструкції пристрою для здійснення способу. Низькі частоти мають синусоподібний характер змін тиску, а високі - пилкоподібний. Переважною є дискретна зміна частоти впливу фізичними факторами. Також можлива плавна зміна частоти впливу фізичними факторами. Таким чином, вплив на середовище реакційної суміші фізичними факторами періодичного характеру зі зміною частоти впливу фізичними факторами від найнижчої до найвищої забезпечує при найменших енерговитратах диспергування середовища реакційної суміші до молекулярного рівня, деструктивну гідрогенізацію, гідроліз і гідрогеноліз сірковмісних сполук вуглеводнів без використання складного обладнання, джерел водню і каталізаторів високої вартості. При цьому нагрівання оброблюваної сировини до температури 60-90°С відбувається за рахунок кавітаційних ефектів. Переважною також є плавна зміна частоти впливу фізичними факторами із зупинками на частотах, при яких окислення сіркоорганічних сполук відбувається з підвищеною ефективністю. Такими частотами можуть бути резонансні частоти, тобто частоти, кратні власним частотам розпаду рідких вуглеводнів та води. Така реалізація способу значно підвищує ефективність здійснення процесу, зменшує енергоємність процесу, що обумовлює зменшення матеріальних затрат при здійснені очищення рідких вуглеводнів. Додавання води у суміш в процесі кавітаційної обробки може здійснюватись безперервно або порціонно, або воду можуть додавати до суміші декількома порціями. Вода при здійсненні способу використовується у якості джерел іонів водню і гідроксильних груп ОН. Крім того, окислення сіркоорганічних сполук, які є небажаними домішками, відбувається за рахунок кисню, який здебільшого міститься у воді. Таке здійснення способу дозволяє не використовувати джерела водню і каталізатори високої вартості, що обумовлює економічну ефективність впровадження способу. Доцільним є застосування у якості адсорбентукаталізатору монтмориллоніту, палігорскіту, каолі 92723 8 ніту, каолінової глини або їх суміші. Використання процесу двохступеневої кавітаційної обробки з різними частотами впливу фізичними факторами на середовище реакційної суміші призводить до того, що на першій ступені природний адсорбенткаталізатор надходить у тонкоподрібненому стані, внаслідок чого має «надлишкову» поверхневу енергію. У цих умовах значна частина поверхні часток, які мають некомпенсовані зв'язки у кристалічній решітці, є здатною, крім фізичної адсорбції, хемосорбувати сіркоорганічні сполуки, що містяться у вуглеводневій сировині. Друга ступінь, що характеризується великими частотами кавітаційної обробки, забезпечує диспергування більш легких фракцій. Така реалізація способу забезпечує його високу ефективність та дозволяє забезпечити високий рівень очищення рідких вуглеводнів. Друга поставлена задача вирішується тим, що розроблений пристрій для очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, який містить першу ємність з впускним і випускним отворами, кавітаційний пристрій із входом і виходом, засоби для прокачування рідини, другу ємність із впускними і випускними отворами і трубопроводи для транспортування рідини, при цьому вхід кавітаційного пристрою сполучений із внутрішнім об'ємом першої ємності, а вихід кавітаційного пристрою через засоби управління потоком рідини сполучений із вхідним отвором першої ємності та із вхідним отвором другої ємності. Пристрій містить також дозатор для подачі води в першу ємність і дозатор для подачі допоміжних речовин в першу ємність. Перша ємність, у яку за допомогою дозаторів подаються необхідні для здійснення процесу кавітаційної обробки допоміжні речовини і воду, являє собою окисний реактор, у якому здійснюється принаймні часткове окислення сіркоорганічних сполук. Сполучення входу кавітаційного пристрою із внутрішнім об'ємом першої ємності дозволяє створити циркуляційний контур, по якому протягом здійснення кавітаційної обробки циркулює оброблювана сировина. Друга ємність являє собою засіб для фільтрації та сепарації сировини, яка піддається кавітаційній обробці, тобто у другій ємності відбувається відділення знесірчених нафтопродуктів від води, кубового і твердого залишку. У якості засобів для прокачування рідини може бути використаний насос. Доцільним є виконання кавітаційного пристрою у вигляді кавітаційного засобу для впливу на рідину фізичними факторами періодичного характеру, які викликають виникнення в середовищі рідини множинних кавітаційних явищ. При цьому кавітаційний пристрій виконаний з можливістю впливу на рідину фізичними факторами різної частоти. Таке виконання пристрою забезпечує сприятливі умови для реалізації процесів хімічних перетворень між компонентами реакційної суміші при найменших енерговитратах, що обумовлює підвищення економічної ефективності процесу очищення. Доцільним є виконання кавітаційного пристрою у вигляді декількох різночастотних кавітаційних засобів. Вплив на середовище реакційної суміші фізичними факторами різної частоти забезпечує 9 значну активізацію хімічних процесів, які відбуваються, що дозволяє не використовувати при здійснені способу каталізаторів високої вартості. При цьому і нагрівання оброблюваної сировини до потрібної температури відбувається за рахунок кавітаційних ефектів, інтенсивність яких регулюється конструктивними параметрами кавітаційних засобів. Таке виконання пристрою дозволяє значно знизити енергоємність процесу. Переважним є виконання кавітаційного пристрою у вигляді двох послідовно встановлених різночастотних кавітаційних засобів. При цьому частота впливу першого кавітаційного засобу нижче за частоту впливу другого кавітаційного засобу. Таке виконання кавітаційного пристрою дозволяє здійснювати найбільш ефективну обробку вуглеводневої сировини, при якій потік оброблюваної сировини спочатку піддається впливу фізичних факторів з частотою, яка може бути резонансною для одних сіркорганічних сполук або інших шкідливих домішок, при цьому частоти такого порядку забезпечуються конструктивним виконанням першого кавітаційного засобу. Далі потік оброблюваної сировини піддається впливу фізичних факторів з частотою, яка є резонансною для інших видів сіркоорганічних сполук. У цьому випадку частоти потрібного порядку також забезпечуються конструктивним виконанням другого кавітаційного засобу. Таким чином, таке конструктивне виконання пристрою забезпечує найвищу ступінь очищення рідких вуглеводнів від сіркоорганічних сполук без ускладнення конструкції пристрою, що у свою чергу підвищує його надійність і строк експлуатації. Також можливим є виконання пристрою у вигляді трьох різночастотних кавітаційних засобів, два з яких встановлені послідовно, а третій підключений до точки сполучення перших двох. При цьому продуктивність першого кавітаційного засобу в цілому дорівнює сумарній продуктивності другого і третього кавітаційних засобів. Таким чином вдається зменшити кількість потрібних для досягнення бажаної якості кінцевого продукту циклів кавітаційної обробки. Таке виконання пристрою дозволяє значно зменшити споживану потужність, а також зменшити габарити пристрою. Перелік графічного матеріалу Фіг. 1 - загальне схематичне зображення пристрою для очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук. Фіг. 2 - схематичне зображення першого варіанту здійснення пристрою. Фіг. 3 - схематичне зображення другого варіанту здійснення пристрою. На фіг. 1 представлене загальне схематичне зображення пристрою, який містить першу ємність 1 з впускним і випускним отворами, дозатор 2 для подачі води в першу ємність 1 і дозатор 3 для подачі допоміжних речовин в першу ємність 1, засоби для прокачування рідини 4, кавітаційний пристрій 5 із входом і виходом, другу ємність 6 із впускним і випускними отворами і трубопроводи 7 для транспортування рідини. На фіг. 2 представлене схематичне зображення першого варіанту здійснення пристрою. При 92723 10 стрій містить два послідовно встановлені різночастотяі кавітаційні засоби 8 і 9. На фіг. 3 представлене схематичне зображення другого варіанту здійснення пристрою. Пристрій містить три різночастотні кавітаційні засоби 10, 11 та 12, два із яких встановлені послідовно, а третій підключений до точки сполучення перших двох. Низькочастотні кавітаційні засоби 8 та 10 мають частоту в діапазоні 5-8кГц, а високочастотні кавітаційні засоби 9, 11 та 12 - в діапазоні 1215кГц. Споживана потужність кавітаційних засобів 8-12 знаходяться в діапазоні 1,5-18,5кВт/год, а продуктивність їх знаходиться в діапазоні 680м3/год. Зазначений спосіб очищення рідких вуглеводнів може бути здійснений таким чином. Вуглеводневу сировину з вмістом сіркоорганічних сполук розміщують у першій ємності 1 для кавітаційного оброблення. Туди ж в процесі виконання кавітаційної обробки додають воду і адсорбент-каталізатор, забезпечуючи необхідні пропорції за допомогою дозаторів 2 і 3. Воду додають у суміш в процесі кавітаційної обробки у суміш безперервно або порціонно, при цьому воду додають принаймні трьома порціями. Отриману реакційну суміш із першої ємності 1, яка являє собою окисний реактор, за допомогою засобів для прокачування рідини 4 прокачують через кавітаційний пристрій 5 назад до першої ємності 1 для очищення її від сіркоорганічних сполук. Якщо кавітаційний пристрій 5 являє собою два послідовно встановлені різночастотні засоби 8 та 9, то реакційну суміш прокачують через низькочастотний кавітаційний засіб 8, а потім через високочастотний кавітаційний засіб 9. У разі, якщо кавітаційний пристрій 5 являє собою три різночастотні кавітаційні засоби, два із яких встановлені послідовно, а третій підключений до точки сполучення перших двох, то реакційну суміш прокачують спочатку через низькочастотний кавітаційний засіб 10, а потім двома потоками через високочастотні кавітаційні засоби 11 та 12. В ємності 1 за рахунок кисню, який міститься у сировині і воді, відбувається силікативне окислення сірчистих сполук. Сірководень, утворений у результаті кавітаційної обробки, відводять із ємності 1 для очищення за відомим способом. Після завершення кавітаційної обробки вуглеводнева сировина по трубопроводам 7 подається під тиском у другу ємність 6, де відбувається сепарування - відділення знесірченого рідкого вуглеводню від води, кубового і твердого залишку, після чого всі продукти виводять через випускний отвір другої ємності 6. Далі воду, що містить незначну кількість карбонових і сірчаної кислот, подають на сепаратор, де відбувається розділення води і твердого осаду. Вода скидається в каналізацію (або знезаражується від шкідливих домішок), а твердий осад направляють у якості наповнювача при приготуванні бітумно-полімерних або бітумно-гумових мастик. Спосіб ілюструється наступними конкретними прикладами. 11 92723 Приклад 1. 300 літрів сировини (злив танкерів), що містить 0,98 мас. % сірки загальної, у тому числі 0,22% меркаптанової сірки, із першої ємності 1 за допомогою засобів для прокачування рідини 4 прокачують через низькочастотний кавітаційний засіб 8 (частота - 6кГц, споживана потужність 18,5кВт/год, продуктивність - 80м3/год), а потім через високочастотний кавітаційний засіб 9 (частота - 15кГц, споживана потужність - 18,5кВт/год, продуктивність - 80м/год) назад в ємність 1, яка являє собою окисний реактор, для очищення сировини від сіркоорганічних сполук. При цьому в ємність 1 також додають за допомогою дозатору 2 90л води (30% над 100% сировини), а за допомогою дозатору 3 додають 3,5кг каолінової глини. За допомогою кавітаційних засобів 8 та 9 отриману реакційну суміш у замкнутому циркуляційному контурі піддають дії фізичних факторів періодичного 12 характеру. Початкова температура в окисному реакторі складає 18°С (tнo6p), а кінцева - 60°С (tкo6p). В процесі кавітаційної обробки відбирали проби вуглеводневої сировини для аналізу. Температура процесу контролювалась за допомогою термопари, а тиск у реакторі - за допомогою манометра. Утворений у результаті кавітаційної обробки сірководень відбирають з ємності 1. Очищене від сіркоорганічних сполук рідкий вуглеводень подають у другу ємність 6, де відбувається відділення знесірченого вуглеводню від води, кубового і твердого залишку. Після відділення оброблюваного вуглеводню від сірководню, води, кубового та твердого залишків, кожний компонент випробовували у лабораторії. Результаті випробувань наведені в таблицях 1 і 2. Таблиця 1 Залежність виходу дистилятних фракцій вуглеводневої сировини (змив танкерів) від тривалості обробки (співвідношення сировина:вода - 70:30 мас. %) Показники Густина за температури 20°С, кг/м3 Вміст загальної сірки, % мас. В тому числі меркаптанової сірки, мас. % Випробовування на мідній пластинці Вихід дистилятних фракцій, % Вихідна сировина 856 0,98 0,22 не витримує 60 Значення Після кавітаційної обробки 10 хв. 15 хв. 20 хв. 847 850 840 0,0230 0,0221 0,0217 0,0009 0,0007 0,0003 витримує 88 95 95 Таблиця 2 Залежність якості очищеної вуглеводневої сировини (змив танкерів) від тривалості кавітаційного оброблення Вміст сірки загальної, % Тривалість каві- Вміст загаВ тому числі Вміст сірки, вилученої Ступінь мас. таційного обро- льної сірки, вміст меркапта- за рахунок виділення вилучення, у кубовому блення, хв. % нової сірки, % сірководню, % % у твердій фазі залишку 0 0,9800 0,2200 10 0,0230 0,0009 17,17 50,01 32,82 97,64 15 0,0221 0,0007 16,52 53,11 30,37 97,74 20 0,0217 0,0003 13,01 61,02 25,97 97,79 Приклад 2. 300 літрів сировини (злив танкерів), що містить 0,98 мас. % сірки загальної, у тому числі 0,22% меркаптанової сірки, із першої ємності 1 за допомогою засобів для прокачування рідини 4 прокачують через низькочастотний кавітаційний засіб 10 (частота - 6кГц, споживана потужність 18,5кВт/год, продуктивність - 80м3/год), а потім двома потоками через високочастотні кавітаційні засоби 11 та 12 (частота - 15кГц, споживана потужність - 7,5кВт/год, продуктивність - 40м3/год) назад в ємність 1, яка являє собою окисний реактор, для очищення сировини від сіркоорганічних сполук. При цьому в ємність 1 також додають за допомогою дозатору 2 60л води - склад 1 або 90л склад 2, або 120л - склад 3, а за допомогою дозатору 3 додають 3,5кг каолінової глини. За допомогою кавітаційних засобів 10, 11 та 12 отриману реакційну суміш у замкнутому циркуляційному контурі піддають дії фізичних факторів періодичного характеру. Початкова температура в окисному реакторі складає 18°С (tнo6p), а кінцева - 60°С (tкo6p). У процесі кавітаційної обробки відбирали проби вуглеводневої сировини для аналізу. Температура процесу контролювалась за допомогою термопари, а тиск у реакторі - за допомогою манометра. Утворений у результаті кавітаційної обробки сірководень відбирають з ємності 1. Утворений у результаті кавітаційної обробки сірководень відбирають з ємності 1. Очищене від сіркоорганічних сполук рідкий вуглеводень подають у другу ємність 6, де відбувається відділення знесірченого вуглеводню від води, кубового і твердого залишку. 13 92723 Після відділення оброблюваного вуглеводню від сірководню, води, кубового та твердого залишків, 14 кожний компонент випробовували у лабораторії. Результаті випробувань наведені в таблицях 3 і 4. Таблиця 3 Залежність виходу дистилятних фракцій вуглеводневої сировини (змив танкерів) від співвідношення сировина:вода (тривалість кавітаційної обробки 20 хв.) Показники Вихідна сировина Густина за температури 20°С. кг/м" Вміст загальної сірки, % мас. В тому числі меркаптанової сірки, мас. % Випробовування на мідній пластинці Вихід дистилятних фракцій, % 856 0,98 0,22 не витримує 60 Значення співвідношення сировина:вода, мас. % 80:20 70:30 60:40 склад 1 склад 2 склад 3 853 840 838 0,0235 0,0212 0,02 0,0006 0,0003 0,0002 витримує 85 95 93 Таблиця 4 Залежність якості очищеної вуглеводневої сировини (змив танкерів) від вмісту води Вміст води Вміст загаВ тому числі Сірки вилученої за Вміст сірки загальної, % мас. Ступінь ви(більш 100% на льної сірки, вміст меркапта- рахунок виділення у кубовому лучення, % у твердій фазі сировину), % % нової сірки, % сірководню, % затишку 0 0,9800 0,2200 10 0,0235 0,0006 13,03 50,32 23,62 97,54 15 0,0212 0,0003 13,02 61,22 25,76 97,81 20 0,0200 0,0002 13,02 59,60 2738 97,94 Приклад 3. 200 літрів дизельного пального, що містить 0,334 мас. % сірки загальної, у тому числі меркаптанової, із першої ємності 1 за допомогою засобів для прокачування рідини 4 прокачують через низькочастотний кавітаційний засіб 10 (частота - 6кГц, споживана потужність - 18,5кВт/год, продуктивність - 80м3/год), а потім двома потоками через високочастотні кавітаційні засоби 11 та 12 (частота - 15кГц, споживана потужність 7,5кВт/год, продуктивність - 40м3/год) назад в ємність І, яка являє собою окисний реактор, для очищення сировини від сіркоорганічних сполук. При цьому в ємність 1 також додають за допомогою дозатору 2 60л води, а за допомогою дозатору 3 додають 2,0кг монтмориллоніту - склад 1 або 2,0кг палигорскіту - склад 2, або 2,5кг каолініту склад 3, або 3,0кг каолінової глини - склад 4. За допомогою кавітаційних засобів 10, 11 та 12 отриману реакційну суміш у замкнутому циркуляційно му контурі піддають дії фізичних факторів періодичного характеру. Початкова температура в окисному реакторі складає 18°С (tнo6p), а кінцева - 60°С (tкo6p). У процесі кавітаційної обробки відбирали проби вуглеводневої сировини для аналізу. Температура процесу контролювалась за допомогою термопари, а тиск у реакторі - за допомогою манометра. Утворений у результаті кавітаційної обробки сірководень відбирають з ємності 1. Очищене від сіркоорганічних сполук дизельне пальне подають у другу ємність 6, де відбувається відділення знесірченого дизельного пального від води, кубового і твердого залишку. Після відділення оброблюваного дизельного пального від сірководню, води, кубового та твердого залишків, кожний компонент випробовували у лабораторії. Результаті випробувань наведені в таблицях 5 і 6. Таблиця 5 Характеристика дизельного пального після знесірчення (тривалість обробки 20 хвилин) Значення № п/п 1 2 4 5 Показники 3 Густина за температури 20°С, кг/м’ Температура застигання, °С Температура спалаху в закритому тиглі, °С Масова частка сірки, % Масова частка меркаптанової сірки, % Вихідна сировина 842 -12 54 0,279 0,011 Склад 1 Склад 2 Склад 3 Склад 4 837 -23 45 0,023 0,0009 837 -21 45 0,026 0,0010 836 -22 48 0,027 0,0010 838 -20 45 0,028 0,0010 15 92723 16 Продовження таблиці 5 6 7 8 9 10 11 12 Вміст сірководню відсутність Випробування на мідній витримує 3 Концентрація фактичних смол, мг на 100см 25 палива 3 Кислотність, мг КОМ на 100см палива 4 Вміст механічних домішок відсутність Вміст води відсутність Цетанове число 46 відсутність витримує 1 1 3 3 58 2 3 3 відсутність відсутність 58 57 3 57 Таблиця 6 Залежність якості очищеного дизельного пального від виду адсорбента-каталізатора Адсорбенткаталізатор Монтмориллоніт Палігорксит Каолінова глина Вміст загальної сірки, мас. % до очищення 0,279 0,279 0,279 після очищення 0,022 0,026 0,028 Ступінь вилучення, % Наведені результати свідчать про ефективність способу очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, при цьому ступінь знесірчення щодо нафтопродуктів сягає більше 97%, палив більше 90%, що на 28-30% вище ніж показники відомих способів. Для способу, що пропонується, характерні висока ефективність процесу, досягнення повноти знесірчення рідких вуглеводнів; простота технологічного оформлення процесу; відсутність складної апаратури, ряду трудомістких технологічних операцій при його здійсненні; відсутність необхідності у використанні дорогого і дефіцитного водню; доступність і дешевизна природних адсорбентів-каталізаторів, що використовуються у процесі знесірчення; низька температура процесу (до 80°С) без додаткових джерел нагрівання сировини, що обробляється; невеликий тиск 0,5-2атм (до 4атм). За рахунок двохступеневої кавітаційної обробки вихід дистиляційних фракцій збільшується на 27-35%. Енергоємність процесу не більше 0,2кВт/год на 1 один літр сировини, що переробляється. 92,12 90,68 89,96 У т.ч. вміст меркаптанової сірки Ступінь вилучення, % до очищення після очищення 0,0110 0,0110 0,0110 0,0009 0,0010 0,0010 91,82 90,91 90,91 Таким чином, винахід, що заявляється, являє собою спосіб очищення рідких вуглеводнів від сіркоорганічних сполук, що за рахунок простоти та ефективності його реалізації дозволяє збільшити вихід дистилятних фракцій вуглеводневої сировини, здійснювати спосіб з оптимальною кількістю стадій кавітаційної обробки, дозволяє використовувати вихідну сировину будь-якого ступеня чистоти і доступні додаткові компоненти, а також дозволяє підвищити ступінь очищення кінцевих продуктів, забезпечити їх високу якість і забезпечити зниження енергоємності процесу і підвищення економічної ефективності впровадження способу. Крім того, ще одним об'єктом винаходу є пристрій для очищення рідких вуглеводнів, переважно нафти, нафтопродуктів і палив від сіркоорганічних сполук, що завдяки простоті й надійності конструктивного виконання дозволяє ефективно здійснювати процес очищення рідких вуглеводнів, дозволяє забезпечити зниження енергоємності процесу і підвищення економічної ефективності процесу очищення. 17 92723 18 19 Комп’ютерна верстка Г. Паяльніков 92723 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of cleaning liquid hydrocarbons

Автори англійськоюKozakov Volodymyr Mykolaiovych, Terniuk Mykola Emanuilovych, Peradze Anatolii Tarielovych, Bezrukov Oleksandr Mykhailovych, Leliuk Olena Volodymyrivna

Назва патенту російськоюСпособ очистки жидких углеводородов и устройство для его осуществления

Автори російськоюКозаков Владимир Николаевич, Тернюк Николай Эммануилович, Перадзе Анатолий Тариэлович, Безруков Александр Михайлович, Лелюк Елена Владимировна

МПК / Мітки

МПК: F02B 51/00, B01F 11/00, C10G 27/00, B01F 3/00

Мітки: пристрій, рідких, здійснення, вуглеводнів, очищення, спосіб

Код посилання

<a href="https://ua.patents.su/10-92723-sposib-ochishhennya-ridkikh-vuglevodniv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення рідких вуглеводнів та пристрій для його здійснення</a>

Попередній патент: Пристрій рятувального гальмування засобів пересування

Наступний патент: Спосіб хірургічної дермопластики

Випадковий патент: Комплекс для гідромеханічного руйнування гірського масиву