Спосіб виготовлення металевої штаби безперервним розливанням

Формула / Реферат

1. Спосіб виготовлення металевої штаби (1) безперервним розливанням, в якому в ливарній машині (2) відливають сляб (3), який з вертикального положення (V) відхиляють в горизонтальне положення (Н), причому в напрямку транспортування (F) сляба (3) після ливарної машини (2) його піддають операції фрезерування на фрезерному верстаті (4), причому фрезерують дві протилежні поверхні сляба (3), який відрізняється тим, що

фрезерування сляба (3) здійснюють як першу операцію механічної обробки після відхилення сляба (3) в горизонтальне положення (Н),

причому лиття сляба (3) здійснюється з товщиною (d) щонайменше 50 мм,

крім того, лиття сляба (3) здійснюють з масовою витратою у вигляді добутку швидкості і товщини сляба (vxd) щонайменше 350 м/хв. × мм або щонайменше 280 м/хв. × мм у випадку матеріалу з підвищеною міцністю з вмістом вуглецю С більше 0,3 мас. %, сталі, що містить кремній, або мікролегованої сталі як матеріалу сляба, причому фрезерування сляба (3) здійснюють безпосередньо після відхилення сляба (3) в горизонтальне положення (Н) або після відхилення сляба (3) в горизонтальне положення (Н) і його проходження через ділянку (5) вирівнювання температури і/або через піч (13),

при цьому фрезерування сляба (3) на фрезерному верстаті (4) здійснюють таким чином, що його верхню сторону і нижню сторону фрезерують одночасно в одному місці в напрямку (F) транспортування, і

причому роздільне зняття металу при фрезеруванні на верхній і нижній сторонах сляба (3) здійснюють за допомогою вертикального настроювання привідних роликів (21) і/або напрямних пластин (22) перед та після фрези (6) або фрезерного верстата (4).

2. Спосіб за п. 1, який відрізняється тим, що перед або після фрезерного верстата (4) проводять вимірювання щонайменше одного параметра поверхні сляба (3) і настроювання робочих параметрів при фрезеруванні залежно від щонайменше одного заміряного параметра поверхні.

3. Спосіб за п. 2, який відрізняється тим, що залежно від щонайменше одного заміряного параметра поверхні здійснюють подачу фрези.

4. Спосіб за п. 2, який відрізняється тим, що залежно від щонайменше одного заміряного параметра поверхні здійснюють згинання щонайменше однієї фрези (6) фрезерного верстата (4) по горизонтальній осі (М), розташованій перпендикулярно її поздовжній осі (7).

5. Спосіб за будь-яким з пп. 2-4, який відрізняється тим, що сляб (3) перед вимірюванням щонайменше одного параметра поверхні піддають очищенню.

Текст

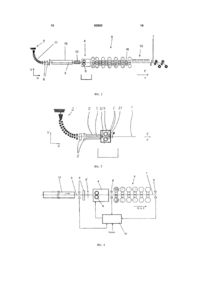

1. Спосіб виготовлення металевої штаби (1) безперервним розливанням, в якому в ливарній машині (2) відливають сляб (3), який з вертикального положення (V) відхиляють в горизонтальне положення (Н), причому в напрямку транспортування (F) сляба (3) після ливарної машини (2) його піддають операції фрезерування на фрезерному верстаті (4), причому фрезерують дві протилежні поверхні сляба (3), який відрізняється тим, що фрезерування сляба (3) здійснюють як першу операцію механічної обробки після відхилення сляба (3) в горизонтальне положення (Н), причому лиття сляба (3) здійснюється з товщиною (d) щонайменше 50 мм, крім того, лиття сляба (3) здійснюють з масовою витратою у вигляді добутку швидкості і товщини сляба (vxd) щонайменше 350 м/хв. × мм або щонайменше 280 м/хв. × мм у випадку матеріалу з підвищеною міцністю з вмістом вуглецю С більше 0,3 мас. %, сталі, що містить кремній, або мікролегованої сталі як матеріалу сляба, причому фрезе C2 2 UA 1 3 92805 ти дефекти поверхні, як, наприклад, відмітки від хитання, дефекти від формувального порошку або тріщини на поверхні, що проходять вздовж та впоперек. Вони виникають в традиційних ливарних машинах і в ливарних машинах для виготовлення тонких слябів. Залежно від цілей застосування готової штаби, одержані традиційним способом сляби частково піддаються, тому, вогневому зачищенню. Деякі сляби за бажанням замовника піддаються вогневому зачищенню повністю. Вимоги до якості поверхні на установках для одержання тонких слябів при цьому безперервно зростають. Для обробки поверхні пропонуються вогневе зачищення, шліфування або фрезерування. Вогневе зачищення має той недолік, що оплавлений матеріал внаслідок високого вмісту кисню не може знов наплавлюватися без підготовки. При шліфуванні металеві струминки змішуються з пилом від шліфувального круга, так що треба видаляти продукти стирання. Обидва ці способи важко пристосовуються до наявних швидкостей транспортування. В першу чергу пропонується, тому, обробка поверхні фрезеруванням. Гарячу стружку, що одержується при фрезеруванні, при цьому збирають, її можна брикетувати і без підготовки знов розплавляти без проблем і, таким чином, знов вводити у виробничий процес. Далі, кількість обертів фрези можна легко встановити на швидкість транспортування (швидкість розливання, швидкість подачі в лінію остаточної обробки). Спосіб згідно з предметом винаходу і пристрій, що належить до нього, первинно розрахований, тому, на фрезерування. Спосіб та пристрій вказаного вище типу з операцією фрезерування або фрезерним верстатом, які мають місце або розташовані після установки безперервного розливання, відомий. У зв'язку з цим посилаємося на публікації CH 584085, DE 19950886 A1, EP 0053274 A1 та на EP 0881017 А2. Подібне рішення розкрите також в DE 7111221 U 1 . Цей документ демонструє обробку алюмінієвих штаб при використанні тепла ливарного процесу, в цьому випадку верстат зв'язаний з ливарною установкою. Доклад Р.Борсі та інш. «Direct Thin Slab Rolling at Algoma» в Iron and Steel Engineer, Association of Iron and Steel Engineers, Пітсбург, США, т.75, № 5, травень 1998, с.62-64, публікує спосіб безперервного розливання з високою масовою витратою. Також було вже запропоноване зняття шару поверхні тонкого сляба в безперервній лінії (вогневе зачищення, фрезерування) на нижній і верхній сторонах або лише з однієї сторони перед проШвидкість v [м/хв] 7 6 3,7 1,7 Товщина d [мм] 50 65 100 210 При цьому йдеться про швидкості, які, як правило, знаходяться біля верхнього краю робочої ділянки. У випадку матеріалу з підвищеною міцністю, наприклад, у випадку сталі, що містить кремній, і мікролегованої сталі з вмістом C більше 0,3 4 катним станом, в зв'язку з чим посилаємося на документ EP 1093866 А2. Інший варіант виконання фрезерного верстата для обробки поверхні розкритий в DE 19717200 A1. У цьому випадку описується, серед іншого, змінність контуру фрезерування фрезерного пристрою, який розташований після установки безперервного розливання або перед прокатним станом. Інше розташування інтегрованого в лінію фрезерного верстата в звичайному прокатному стані гарячої прокатки штаби для обробки чорнової штаби та його оформлення пропонують EP 0790093В 1, EP 1213076 B1 та EP 1213077 B1. Документ JP 10314908 А, навпаки, описує вогневе зачищення відлитої за допомогою безперервного розливання штаби після ливарної машини. В описі DE 19953252 A1 відлита в ливарній машині заготовка спочатку направляється через пристрій поперечного різання, а потім через різні печі, перш ніж піддатися операції прокатки. У випадку обробки поверхні тонких слябів в так званій CSP-установці в лінії обробки (інтегрованим в лінію чином) залежно від виявлених дефектів поверхні видаляють з однієї або обох сторін приблизно 0,1-2,5мм з гарячої поверхні сляба. Щоб не дуже сильно знизити зняття матеріалу рекомендуються тонкі сляби, по можливості, з більшою товщиною (Н=60-120мм). Обробка поверхні і пристрої, що належать до неї, не обмежуються тонкими слябами, а можуть також використовуватися після традиційної ливарної установки для одержання слябів більшої товщини, а також для слябів товщиною більше ніж 120-300мм. Фрезерний верстат в лінії, як правило, використовується не для всіх продуктів прокатної програми, а тільки для тих, до яких висуваються підвищені вимоги відносно поверхні. Це є переважним з міркувань продуктивності і знижує знос фрезерного верстата і тому є доцільним. Бажано відомі раніше технології застосовувати ще більш ефективно і тим самим більш економічно. Таким чином, переважно повинні, але не виключно вироблятися тонкі сляби високої якості і при високій масовій витраті. Відносно робочих параметрів установки безперервного лиття треба зазначити наступне: параметри процесу лиття для декількох прикладів параметрів, які типовим чином можуть досягатися для сталей, що відливаються простим способом, можна бачити в наступній таблиці: Швидкість товщину v d [м/хв 350 390 370 357 мм] мас.%, швидкості звичайно на 20% нижчі, тобто становлять 350м/хв мм - 20% = 280м/хв мм. Недоліком виявилося те, що при високій масовій витраті або швидкості лиття погіршується якість поверхні сляба. 5 В основі даного винаходу лежить, тому, задача подальшого розвитку способу та пристрою згаданого напочатку типу таким чином, щоб міг мати місце вдосконалений технологічний процес або процес обробки при високій економічності. При цьому, зокрема, повинна здійснюватися оптимізація відносно необхідного внесення тепла у відлитий виріб або в технологічний процес, також, і зокрема, що стосується процесу прокатки, який здійснюється після лиття. Вирішення цієї задачі за допомогою винаходу відрізняється відповідно до способу тим, що фрезерування сляба здійснюється як перший етап механічної обробки після повороту сляба в горизонтальне положення, причому здійснюється лиття сляба товщиною щонайменше 50мм, причому лиття сляба здійснюється з масовою витратою, що одержується добутком швидкості розливання і товщини сляба (v d), який становить щонайменше 350м/хв мм або щонайменше 280м/хв мм у випадку високоміцного матеріалу сляба, що одержується при вмісті вуглецю C більше 0,3 мас.%, сталі, що містить кремній, або мікролегованої сталі, причому фрезерування сляба здійснюється безпосередньо після його повороту в горизонтальний напрямок або після його повороту в горизонтальний напрямок та його проходження через ділянку вирівнювання температури і/або через піч, причому фрезерування сляба здійснюють на фрезерному верстаті таким чином, що верхня сторона сляба і нижня сторона сляба фрезеруються в одному і тому самому місці в напрямку транспортування і, причому, розподіл металу, що знімається фрезеруванням, на верхню і нижню сторону сляба здійснюється за допомогою вертикального регулювання привідних роликів і/або напрямних пластин попереду і позаду фрези або фрезерного верстата. Попереду і позаду фрезерного верстата можна проводити вимірювання щонайменше одного параметра поверхні сляба та встановлення параметрів обробки при фрезеруванні залежно від щонайменше одного заміряного параметра поверхні. Залежно від щонайменше одного заміряного параметра поверхні здійснюється переважно подача фрези при фрезеруванні. Далі, можна передбачити, щоб залежно від щонайменше одного заміряного параметра поверхні здійснювався вигин щонайменше однієї фрези фрезерного верстата навколо горизонтальної осі, розташованої перпендикулярно її подовжній осі. Сляб перед вимірюванням щонайменше одного параметра поверхні можна піддати очищенню. Пристрій для виготовлення металевої штаби шляхом безперервного розливання за допомогою ливарної машини, в якій відливається сляб, переважно тонкий сляб, причому в напрямку переміщення сляба позаду ливарної машини розташований щонайменше один фрезерний верстат, в якому можна піддати фрезеруванню щонайменше одну поверхню сляба, переважно дві протилежні поверхні, згідно з винаходом виконаний таким чином, що в напрямку транспортування попереду і/або позаду фрезерного верстата передбачені пристрої, за допомогою яких можна заміряти що 92805 6 найменше один параметр поверхні сляба, причому є встановлювальні засоби, за допомогою яких залежно від заміряного параметра поверхні можна керувати щонайменше однією фрезою фрезерного верстата. Ці встановлювальні пристрої можуть бути виконані для регулювання подачі фрези при фрезеруванні. Також можливо, щоб встановлювальні пристрої були виконані для навантаження фрези згинальним моментом навколо горизонтальної осі, розташованої вертикально поздовжній осі фрези. Це сприяє одержанню переваг, що пояснюються далі більш детально. Пристрої для вимірювання щонайменше одного параметра поверхні можуть включати в себе камеру для визначення глибини тріщин на поверхні сляба. Далі, вимірювальні пристрої можуть дозволити визначення геометричної форми сляба по ширині упоперек напрямку переміщення. Пристрої для вимірювання щонайменше одного параметра поверхні можуть бути при цьому розташовані безпосередньо після фрезерного верстата. Вони можуть бути також розташовані після лінії остаточної обробки, що знаходиться в напрямку транспортування позаду фрезерного верстата. Далі, виправдало себе положення, якщо пристрої для вимірювання розміщені після ділянки охолоджування, що знаходиться в напрямку транспортування позаду фрезерного верстата. За допомогою запропонованого рішення стає можливим працювати з високими швидкостями розливання та оптимально здійснювати безпосередньо пов'язаний з ним процес прокатки, що йде за ним. Зокрема, цим досягаються прийнятні температури на виході штаби з лінії остаточної обробки. Це призводить до якісно поліпшеного виготовлення слябів, зокрема тонких слябів. Саме за допомогою винаходу можна підвищити швидкість розливання з попереднього рівня v d>350м/хв мм до приблизно 480-650м/хв мм, тобто приблизно на 30-75%. Таким чином, переважним чином забезпечується те, що можна підвищити продуктивність установки, що стає можливим висока продуктивність також з використанням установки безперервного лиття з низькими інвестиційними витратами і що, зокрема, при нескінченній беззливковій прокатці забезпечені високі температури прокатки, особливо в тому випадку, якщо замість видалення окалини перед процесом прокатки здійснюється фрезерування поверхні. Переважним чином забезпечується висока якість сляба у випадку розташованого позаду ливарної установки фрезерного верстата або при необхідності також іншої машини для обробки поверхні, за допомогою яких знімаються дефекти поверхні. Взаємодія високошвидкісної розливної установки та установки зняття шару поверхні, зокрема фрезеруванням, має вирішальне значення для якості, зокрема, якості поверхні одержаного продукту. У кресленнях представлені приклади виконання винаходу, при цьому показано: 7 Фіг. 1 - представлений схематично на вигляді збоку пристрій для виготовлення металевої штаби за допомогою безперервного розливання, у випадку якого до ливарної машини примикають фрезерний верстат, лінія чорнової прокатки, нагрівальний пристрій, лінія листової прокатки і ділянка охолоджування, Фіг. 2 - альтернативне відносно фіг. 1 виконання винаходу, при якому фрезерний верстат розташований після печі і перед лінією чистової прокатки і ділянкою охолоджування, Фіг. 3 - передня частина пристрою згідно з фіг. 1 або 2 відповідно до іншого альтернативного варіанта виконання винаходу, Фіг. 4 - частина пристрою згідно з фіг. 1 або 2 відповідно до іншого альтернативного варіанта виконання, причому передбачені вимірювальні пристрої і регулювальні засоби, за допомогою яких можна впливати на процес фрезерування, Фіг. 5 - характеристика ливарних дефектів залежно від швидкості розливання, в схематичному зображенні, Фіг. 6 - приклад характеристики подачі фрези при фрезеруванні сляба по довжині сляба або за часом і Фіг. 7 - фреза у вигляді спереду, навантажена згинальним моментом. На фіг. 1 показаний пристрій для виготовлення металевої штаби 1 за допомогою безперервного розливання. Відповідний сляб 3 відомим способом безперервно відливається в ливарній машині 2. У випадку сляба 3 мова йде переважно про тонкий сляб. У сегментах 11 напрямної проводки відлита заготовка відомим способом відхиляється або відгинається із своєї орієнтації у вертикальному напрямку V в горизонтальне положення Н. Безпосередньо після відхилення в горизонтальне положення H може проводитися вимірювання профілю і контроль поверхні за допомогою вимірювальних пристроїв 8. Таким чином, можна реєструвати властивості поверхні сляба, а також його геометричне формування. У напрямку F транспортування до пристроїв 8 примикає фрезерний верстат 4, в якому сляб 3 може піддаватися фрезеруванню з верхньої і нижньої сторони. Суттєво, що фрезерування сляба 3 здійснюється як перша операція механічної обробки після повороту сляба в горизонтальне положення при високій швидкості розливання. Спеціально передбачено, що фрезерування сляба 3 здійснюється безпосередньо після його повороту в горизонтальне положення Н. При виготовленні слябів у вигляді тонких слябів, одержаних при високих швидкостях, завдяки специфічному безпосередньому підключенню процесу фрезерування до операції розливання одержуються технологічні переваги, які ще будуть показані детальніше. Дефекти лиття збільшуються саме при зростаючій швидкості розливання таким чином, що безпосередньо підключене фрезерування представляє ефективну підготовку сляба для подальших етапів процесу, так що в цілому стає можливим дуже економічний процес. Відповідно до цього прагнуть до того, щоб 92805 8 лиття сляба 3 здійснювалося з товщиною щонайменше 50мм. Як масова витрата (виражена у вигляді добутку швидкості лиття на товщину сляба) виправдало себе значення щонайменше 350м/хв мм. Взаємодія цього параметра процесу з фрезеруванням сляба, що здійснюється дуже далеко попереду, надає великі переваги відносно якості сляба, що досягається, та економічності виготовлення. До фрезерного верстата 4 відповідно до рішення, показаного на фіг. 1, примикає лінія 12 чорнової прокатки. Слідом встановлена піч 13, виконана в цьому випадку у вигляді індукційного нагрівального пристрою. Після ділянки 14 видалення окалини сляб попадає в лінію 9 листової прокатки. Після неї в напрямку F транспортування розташована ділянка 10 охолоджування. Показана на фіг. 1 установка особливо придатна для безперервної прокатки сляба 3. Завдяки поєднанню лиття і прокатки при високій швидкості лиття одержується економічний процес і сприятливе теплове співвідношення в установці. Представлена на фіг. 2 як альтернатива установка побудована аналогічно та особливо добре підходить для комбінованої безперервної або альтернативної переривчатої прокатки. Відповідно до рішення, показаного на фіг. 1, після повороту відлитої заготовки в горизонтальне положення H передбачене вимірювання профілю і контроль поверхні за допомогою пристроїв 8. Після цього розташована ніч для витримки або взятий в кожух рольганг 15. До них примикає піч 13, виконана у вигляді індукційного нагрівального пристрою. Замість установки 14 для видалення окалини перед лінією 9 листової прокатки з метою оптимізації температурного режиму розташований фрезерний верстат 4, причому між окремими прокатними клітями можуть бути розташовані індукційні нагрівальні пристрої 16. На закінчення в напрямку F транспортування знов розташована ділянка 10 охолоджування. Рішення, показане на фіг. 3, відрізняється від таких, представлених на фіг. 1 та 2, тим, що після повороту відлитого сляба 3 - не беручи до уваги вимірювальні пристрої 8, які тут знов також передбачені - фрезерний верстат встановлений не відразу, а так, щоб сляб 3 проводився ще через ділянку 5 вирівнювання температури або ділянку температурної витримки у формі взятого в кожух рольганга. Обидві фрези 6 фрезерного верстата 4 в цьому випадку розташовані одна над одною та обробляють сляб 3 одночасно з верхньої і нижньої сторони, причому за допомогою привідних роликів 21 і напрямних пластин 22 перед фрезою і після фрези за допомогою відповідного вертикального настроювання обох елементів здійснюється розподіл зняття металу при фрезеруванні на верхній і нижній сторонах сляба. Установка, зображена на фіг. 3, особливо придатна для виготовлення за допомогою високошвидкісного розливання слябів більшої товщини, причому, зрозуміло, ніяким чином не виключене її використання для тонких слябів. Наскільки можливо впритул до ливарної машини 2 і перед фрезерним верстатом 4 розташована ізоляція рольганга. 9 З фіг. 4 виходить, що процес фрезерування у фрезерному верстаті може здійснюватися при замкненому регулювальному контурі, що стосується параметрів фрезерування. У цьому випадку сляб 3 з печі 13 потрапляє у фрезерний верстат 4, причому перед фрезерним верстатом розташовані пристрої 8 для вимірювання, за допомогою яких можна здійснити вимірювання профілю або контроль поверхні. У фрезерному верстаті 4 сляб 3 також піддається обробці на своїй верхній і нижній стороні. Після фрезерного верстата 4 також розташовані вимірювальні пристрої 8. Після обробки поверхні з високою температурою сляб 3 потрапляє в лінію 9 чистової прокатки, причому після неї ще раз встановлені вимірювальні пристрої 8. Пристрої 8 можуть мати вимірювальні елементи для оптичного визначення форми штаби (Ski), причому для самих передніх у напрямку транспортування пристроїв 8 використане позначення цифрою 8'. Вони можуть мати також вимірювальні елементи для вимірювання профілю сляба і для вимірювання температури. На фіг. 4 позначені засоби 18 керування/регулювання, які як вхідні величини нарівні з заданими величинами для кількостей матеріалу, що видаляються, для верхньої і нижньої сторони сляба, приймають заміряні значення вимірювальних пристроїв 8. Відповідно до запам'ятованих алгоритмів вони керують процесом фрезерування або регулюють процес фрезерування, що здійснюється у фрезерному верстаті 4. Первинною при цьому мається на увазі кількість металу, що знімається фрезеруванням, тобто подача циліндричних фрез 6, яка визначає кількість матеріалу сляба 3, що перетворюється в стружку. Це може здійснюватися для верхньої і нижньої сторони окремо і по-різному - залежно від заміряних значень. Висновок про кількість металу, що видаляється, робиться за результатами контролю поверхні сляба, причому враховуються ризики і геометрична форма. Звідси можна одержати різне зняття (подачу) по довжині сляба. При визначенні подачі фрези враховуються також розрахунковий знос різальних кромок фрези в моделі зносу різальних кромок, яка визначає знос залежно від шляху зносу, об'єму фрезерування, швидкості фрезерування, міцності матеріалу тощо. Можна також на основі заміряних значень жорстко встановити кількість матеріалу, що видаляється. Іншою можливістю є підгонка форми фрези і вигину фрези залежно від заміряного профілю (див. фіг. 7). Після фрезерного верстата 4 можна перевірити результат контролю поверхні і при необхідності здійснити додаткове регулювання, якщо заміряні значення ще не задовільні. До питання про підгрунття запропонованого способу спочатку посилаємося на фіг. 5. Тут нанесена характеристика дефектів E лиття і, зокрема, їх частотність залежно від швидкості v розливання. Ділянка швидкості розливання, що доходить до 92805 10 штрихової лінії, є типовою ділянкою застосування для тонких слябів, причому товщина слябів становить, наприклад, 60мм. Також важливий добуток швидкості розливання і товщини сляба становить у штрихової лінії v d=360м/хв мм. Дефекти лиття сильно зростають, якщо швидкість розливання або добуток товщини сляба і швидкості продовжують зростати. Фіг. 6 показує схематично зняття металу при фрезеруванні або подачу s фрези за часом або по довжині сляба. Суцільна лінія дійсна для верхньої сторони сляба, штрихова лінія - для нижньої сторони сляба. Зняття металу при фрезеруванні, тобто подача s фрези, залежить від виявлених дефектів. При цьому потрібно побачити, що для верхньої сторони і нижньої сторони сляба можуть бути задані різні значення. На фіг. 7 показано, як особливо переважним чином в процесі фрезерування може виявлятися вплив на результат фрезерування залежно від заміряних значень. Зображена фреза 6 в циліндричній формі з її позначеними схематично різальними кромками 19. Контур фрези, який відбивається відповідно внаслідок процесу фрезерування на слябі 3, може піддатися впливу тим, що до фрези 6 прикладений згинальний момент М. Згинальний момент M обертається навколо горизонтальної осі, яка розташована перпендикулярно поздовжній осі 7 фрези. Згинальний момент M можна створювати за допомогою подвоєних зусиль FF які можуть бути прикладені до розташованої на кінці цапфи вала фрези 6. В той час як лінія 7 означає поздовжню вісь фрези в не деформованому стані, одержується хід 20 вигину, якщо введені в дію зусилля FF. Після цього фреза 6 прогинається показаним чином. Оскільки властивості згинання фрези 6 залежно від зусиль FF відомі, то можна, таким чином, цілеспрямовано впливати на результат фрезерування, якщо по ширині сляба заміряється визначена бочкоподібність, яка цілеспрямовано піддана впливу навантаження фрези 6 згинальним моментом М, тобто може вирівнюватися. Таким чином, також може здійснюватися динамічна підгонка процесу фрезерування до заміряного профілю сляба або до заміряної форми сляба. Цифровими позначеннями 7-20 показані нейтральні нитки фрези 6 для обох станів навантаження. Зняття металу при фрезеруванні, тобто подача, може бути по-різному відрегульоване по ширині сляба або може пристосовуватися до форми сляба на вході. Як виконавчий елемент для встановлення по ширині служить вигин фрези. Пропозицію можна, узагальнюючи, викласти таким чином: Оскільки продуктивність установки CSP визначається ливарною машиною, то винахід пропонує створити ливарну машину з високою швидкістю розливання. При екстремальному підвищенні швидкості розливання замість установки CSP з двома гілками з традиційною ливарною машиною, як альтернатива, переважною є установка CSP з однією гілкою з високошвидкісною ливарною ма 11 шиною. Висока швидкість розливання також особливо необхідна при суміщеному процесі лиття і прокатки (установка беззливкової прокатки), щоб температури на виході штаби з лінії остаточної обробки були задовільними. Із зростаючою швидкістю розливання, однак, надпропорційно збільшуються дефекти поверхні (наприклад, раковини тощо.) (див. фіг. 5). При виборі високої швидкості розливання слід, тому, погіршену якість поверхні тонкого сляба, що одержується, компенсувати за допомогою машини для обробки поверхні, для чого винахід передбачає фрезерний верстат. Це означає, що високошвидкісне розливання тонких слябів доцільне при одночасному застосуванні машини для обробки поверхні тонких слябів, щоб можна було забезпечити високу або задовільну якість поверхні заготовки. Зокрема, пропонується, що у випадку тонких слябів з товщиною більше 50мм і/або масової витрати (швидкість товщину) 350м/хв мм потрібно здійснювати обробку поверхні тонкого сляба, установка для якої розташована в лінії після ливарної машини, всередині печі або перед лінією прокатки. Бажаною, наприклад, товщиною тонкого сляба є приблизно 60-110мм при швидкості розливання 6-9м/хв. Типова до цього масова витрата буде меншою. Підвищення швидкості розливання доцільне не тільки для установок виготовлення тонких слябів. Можливим є також переважне застосування для установок виготовлення товстих слябів (Н>110мм). У цьому випадку фрезерний верстат потрібно розташовувати як можна ближче позаду установки безперервного розливання або ділянку між виходом з ливарної машини (останній сегмент роликів) до фрезерного верстата забезпечити кожухом для рольганга, щоб процес фрезерування міг здійснюватися, по можливості, з високою температурою сляба при високій швидкості розливання. У головної частини сляба і/або у кінця сляба при необхідності можна відмовитися від процесу фрезерування - з метою захисту фрези від пошкодження. Якщо оптично детектується непереважна форма поверхні (Crossbow, Ski або інші нерівності), то оптимально залежними від цього будуть зняття металу при фрезеруванні, початок фрезерування і закінчення процесу фрезерування. Щоб зменшити зняття металу при фрезеруванні і пристосуватися до вхідного профілю тонкого сляба компонування різальних кромок фрези утворює по ширині «фрезерну корону» (аналогічно «прокатній короні»). З метою динамічної підгонки до форми сляба передбачений пояснений відповідно до фіг.7 вигин цапфи вала фрези. У випадку фрезерування в безперервному потоці швидкість vсляба залежно від розташування фрезерного верстата задається або ливарною машиною, або лінією прокатки. Це означає, що на подачу не може впливати фрезерний верстат. Для того щоб завжди встановлювати оптимальні умови фрезерування переважно кількість nфрези обертів фрези повинна відповідати рівнянню nфрези = K vсляба 92805 12 де K - коефіцієнт, що залежить від матеріалу, який визначається емпіричним шляхом. Регулюється кількість обертів фрези за допомогою моделі фрезерування, представленої на фіг.4, яка контролює результат фрезерування за допомогою чутливих елементів для контролю поверхні. У показаних варіантах виконання на верхній стороні та нижній стороні можна бачити по одній циліндричній фрезі. При необхідних високих товщинах металу, що знімається фрезеруванням, на сторону або при дуже твердих матеріалах можна розташовувати дві фрезерувальні системи одну за одною відповідно на верхній і нижній стороні. Як альтернатива циліндричним фрезам в передбачених місцях можливе також застосування інших фрез, як, наприклад, торцевих фрез, або також шліфувальних інструментів або інших інструментів для зняття шару поверхні (наприклад, вогневого зачищення). Як різальний матеріал для різальних пластин фрези можуть бути, зокрема, передбачені: швидкорізальна сталь; тверді сплави, що не мають покриття або, переважно, забезпечені покриттям; кераміка; полікристалічні різальні матеріали. Як правило, можуть використовуватися звичайні доступні змінні різальні пластинки. Як пояснювалося вище, контроль поверхні (камера, випробування на наявність тріщин, контроль шорсткості) рекомендується попереду або/і позаду печі або попереду фрезерного верстата. Заміряні сигнали використовуються для оптимальної установки зняття металу при фрезеруванні. На основі цих сигналів можна зробити висновок, чи потрібно фрезерування здійснювати з однієї або декількох сторін або фрезерувати лише часткові подовжні ділянки, і яке зняття металу потрібно встановити. Для того, щоб можна було провести точний або надійний аналіз поверхні, переважно перед контролем включити операцію видалення окалини або очищення сляба. У випадку застосування безперервної інспекції сляба додатково включений контроль дії ливарної машини: перевірка дії електромагнітного гальма, оптимізація осциляційних характеристик кристалізатора; контроль поверхні при високій швидкості; детектування тріщин, дефектів формувального матеріалу або інших дефектів лиття в ранній стадії виробничого процесу. Додатково можлива перевірка результатів фрезерування або загального стану поверхні за допомогою інспекції поверхні безпосередньо після фрезерного верстата, після лінії остаточної обробки або після ділянки охолоджування. Там результат перевіряється, адаптивно оптимізується або знижується зняття металу при фрезеруванні за допомогою моделі фрезерування (алгоритм) і, таким чином, вводиться в загальну систему. Застосування фрези або фрезерного верстата можна передбачити в різних місцях. Воно можливе після ливарної установки, всередині печі або перед прокатним станом. Переважно вони використовуються безпосередньо перед деформацією замість зняття окалини в розчині, щоб, особливо у випадку беззливкової прокатки, досягнути високої температури штаби в прокатному стані, що дає 13 особливі переваги. Регулювання зняття металу при фрезеруванні, (моменту) початку фрезерування і закінчення процесу фрезерування, а також встановлення кількості оборотів фрези здійснюється переважно за допомогою моделі фрезерування. Модель фрезерування для визначення подачі враховує: задані значення, заміряні значення вимірювальних пристроїв, розрахункові значення зносу різальних кромок, значення одержаних дослідним шляхом для попереднього зняття металу (адаптація). Також можливе розташування декількох фрез на сторону одна за одною при підвищеному знятті металу при фрезеруванні. Як альтернатива циліндричним фрезам можуть також використовуватися торцеві фрези. Зрозуміло, в принципі, можуть бути застосовані також інші способи зняття шару металу, наприклад, використання шліфувальних інструментів або плавких інструментів для зняття шару металу (як, наприклад, газополуменеві установки для вогневого зачищення). Вогневе зачищення представляє інтерес саме при високошвидкісній беззливковій прокатці. Виконана згідно з винаходом перша механічна операція обробки, яка повинна представити фрезерування, повинна розумітися таким чином, що перед фрезеруванням в будь-якому випадку не здійснюється ніяка механічна обробка, яка типовим чином використовується при безперервному розливанні. Оскільки, наприклад, перед фрезеруванням повинна здійснюватися невелика механічна обробка, яка відносно порядку величин не лежить в типовій технологічній ділянці (наприклад, невелика прокатка з осіданням по товщині в декілька міліметрів у невеликій прокатній кліті або в задавальному пристрої, який і без того типовим 92805 14 чином є в наявності), це не треба розуміти як першу механічну обробку в значенні винаходу. Перелік позначень 1 металева штаба 2 ливарна машина 3 сляб 4 фрезерний верстат 5 ділянка вирівнювання температури 6 фреза 7 поздовжня вісь фрези 8 пристрої для вимірювань 8' пристрої для вимірювань 9 лінія чистової прокатки 10 ділянка охолоджування 11 сегменти гілки конвеєра 12 лінія чорнової прокатки 13 піч 14 зняття окалини 15 піч для витримки/рольганг, забезпечений кожухом 16 індукційний нагрівач 18 пристрої керування/регулювання 19 різальна кромка 20 хід вигину 21 привідний ролик 22 напрямна пластина F напрямок транспортування V вертикаль H горизонталь d товщина сляба v швидкість v d масова витрата, виражена добутком швидкості і товщини M згинальний момент FF зусилля 15 92805 16 17 92805 18 19 Комп’ютерна верстка А. Крулевський 92805 Підписне 20 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing metal strip by continuous casting

Автори англійськоюSeidel Juergen, Sudau, Peter

Назва патенту російськоюСпособ изготовления металлической полосы непрерывной разливкой

Автори російськоюЗайдель Юрген, Зудау Петер

МПК / Мітки

МПК: B22D 11/12, B22D 11/00, B23C 5/00

Мітки: спосіб, металевої, безперервним, штаби, розливанням, виготовлення

Код посилання

<a href="https://ua.patents.su/10-92805-sposib-vigotovlennya-metalevo-shtabi-bezperervnim-rozlivannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення металевої штаби безперервним розливанням</a>

Попередній патент: Пристрій для виготовлення металевої стрічки безперервним розливанням

Наступний патент: Стрілове обладнання крана

Випадковий патент: Спосіб алкілування олефіну ізопарафіном та установка для його здійснення (варіанти)