Спосіб виготовлення металевої штаби шляхом деформування валками прокатного стану

Номер патенту: 38089

Опубліковано: 15.05.2001

Автори: Терновий Юрій Федорович, Артамонов Юрій Вікторович, Лазоркін Віктор Андрійович

Текст

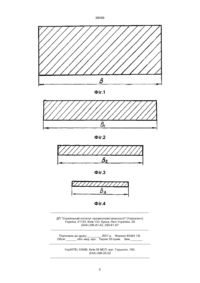

Спосіб виготовлення металевої штаби шляхом деформування валками прокатного стану, що включає нагрівання слябу та безперервне прокатування його в кількох клітях, який відрізняється тим, що при прокатуванні одночасно здійснюють в міжклітевих просторах пластичне розтягування смуги з рівномірним по довжині розтягнених ділянок зменшенням розмірів її перерізу, при цьому, в кожній кліті, починаючи з .другої, швидкість прокатування визначається відповідно до співвідношення: Винахід стосується прокатного виробництва, переважно прокатування смуг в чистови х безперервних групах клітей широкосмугових станів гарячого прокатування, а також може бути використаним при холодному прокатуванні штаб (смуг та стрічок). Відомі способи гарячого прокатування листової сталі в змотках, який включає нагрівання слябу шириною, близькою до ширини кінцевого листа в печах, прокатування слябу в чорновій групі клітей з обтисками та швидкостями прокатування, забезпечуючими відсутність пластичного деформування розкоту в міжклітевих проміжках [1]. Недоліками цих способів є необхідність використання слябів з наперед обмеженими розмірами за шириною для кожного розміру смуги, велика кількість переналагоджувань клітей стану, складність в роботі та, в результаті, недостатньо висока продуктивність процесу. Відомий спосіб деформування металевої смуги розтягненням між валками прокатувального стану, що обертаються в різні сторони [2]. Відомий спосіб не дозволяє досягти високої продуктивності процесу, оскільки деформування смуги здійснюють лише за рахунок її розтягування. Відомий також спосіб гарячого прокатування широких смуг, який включає нагрівання слябів в печах, прокатування їх в чорновій групі клітей з використанням в трьох останніх клітях чистової групи клітей зі швидкостями прокатування до 30 40 м/с, які забезпечують відсутність пластичної деформації розкату в міжклітевих проміжках. При цьому, натяг між клітями не перевищує 0,35 ss, де ss - границя текучості сталі при температурі прокатування, причому процес прокатування повністю автоматизований [3]. Вказаний спосіб також не забезпечує високу продуктивність процесу, оскільки для кожного розміру кінцевої смути потрібен сляб з наперед обмеженими розмірами за шириною, а при зміні розмірів смуги необхідне переналагоджування клітей стану. В основу способу виготовлення металевої смуги шля хом деформування валками прокатувального стану поставлена задача, шляхом одночасного пластичного розтягування смуги в міжклітевих просторах, забезпечити підвищення продуктивності процесів та зниження зусиль при прокатуванні. Поставлена задача досягається тим, що в способі виготовлення металевої смуги шляхом деформування валками прокатувального стану, який включає нагрівання слябу та безперервне прокатування його в кількьох клітях, новим є те, що при прокатуванні одночасно здійснюють в міжклітевих просторах пластичне розтягування смуги з рівномірним по довжині розтянутих ділянок зменшенням розмірів її перерізу, при цьому, в Vi += (1,05 ...1,15) 1 hi ×Vi hi +1 (19) UA (11) 38089 (13) A де Vi i hi - швидкість і товщина смуги в і-й кліті, відповідно; Vi+1 i hi+1 - швидкість і товщина смуги в (і+1) кліті, відповідно,а під час прокатування в кожній кліті, починаючи з другої формують профіль прямокутного перерізу шириною (0,5 ... 0,95) В, де - В - ширина слябу. 38089 кожній кліті, починаючи з другої, швидкість прокатування встановлюють відповідно до співвідношення: Vi +1 = (1,05 ...1,15) вання та спотворення геометричної форми початкового перерізу. Формування розкату шириною більше 0,95 В не забезпечує якості прокату по краях смуги внаслідок недостатнього обтиснення країв в клітях чорнової групи. Пропонований спосіб суттєво збільшує продуктивність власне стану та розширює його технологічні можливості. За діючою технологією кожен профілерозмір смуги за шириною прокатують зі свого слябу (наприклад лист шириною 1000 мм зі слябу шириною 1050 мм, лист шириною 1500 мм зі слябу шириною 1550 мм і т.д.). За цим способом на стані 1700 можна прокатати зі слябу шириною 1550 мм листи шириною 800, 1000, 1250, 1400, 1500, 1550 мм та листи з проміжними розмірами за шириною. Приклад. Сляб розмірами 120x1500x5000 мм зі сталі 20КП нагрівають в методичній печі до температури 1300°С, прокатують в чорновій групі клітей до перерізу 25x1520 мм, потім в шестиклітевій чистовій групі з пластичним розтягуванням в міжклітевому просторі. При цьому, відношення швидкості прокатування між другою і першою клітями складає 1,06; між третьою та другою 1,08; між четвертою і третьою - 1,10; між п'ятою і четвертою - 1,12; між шостою і п'ятою 1,14. Внаслідок такого прокатування кінцеві розміри перерізу складають 2,5x1250 мм. При прокатуванні в другій кліті формували профіль прямокутного перерізу шириною 0,83 В, де В - ширина слябу. Для порівняння варто зазначити, що для прокатування смуги за способом-прототипом з розмірами перерізу 2,5x1250 мм потрібний сляб шириною 1300 мм. Годинна продуктивність при прокатуванні по пропонованому способу для вказаного профілерозміру на 15 % вище ніж по відомому способу. Підвищення продуктивності, відповідно, широкосмугового стану при прокатуванні всього сортаменту стану згідно заявленого способу коливається в межах 5 - 25%, що для сучасних станів складає 200 - 1250 тис. т на рік. Спосіб прокатування широких смуг особливо перспективний для прокатування слябів, отримуваних на машинах безперервного виливання заготовок, оскільки в цьому випадку не потрібно кожного разу змінювати кристалізатор для нових розмірів смуг. Оскільки, всі типорозміри смуг можна отримати з одного злитку. Окрім того, при прокатуванні з розтягуванням смуги в 1,5 - 2 рази, знижується зусилля на прокатні валки. Джерела інформації. 1. М.М.Сыфьян. Горячая лрокатка листов на непрерывных и полунепрерывных станах. М., 1962, с. 190-275. 2. А.С. СССР № 221635, В21В 1/22, В21Д 5/14, 1973. 3. Прогрессивные методы прокатки и отделка листовой стали. Мелешко В.И., Качайлов А.Д., Мазур В.П. Металлургия, 1980, с. 33-72 (прототип). hi ×Vi hi +1 де Vi i hi - швидкість і товщина смуги в і-й кліті, відповідно; Vi+1 i hi+1 - швидкість і товщина смуги в (і+1) кліті, відповідно, а під час прокатування в кожній кліті, починаючи з другої, формують профіль прямокутного перерізу завширшки (0,5 - 0,95) В, де В ширина слябу. На фіг. 1 зображено переріз слябу, на фіг. 2 переріз смуги після прокатування в першій кліті чистової гр упи клітей; на фіг. 3 -переріз смуги після прокатування її в др угій кліті чистової гр упи клітей та одночасного пластичного розтягування її між першою та другою кліттю; на фіг. 4 - переріз смуги після прокатування її в третій кліті чистової групи клітей та одночасного пластичного розтягування її між другою та третьої клітями. Еластичне деформування смуги в міжклітевому просторі здійснюють розтягненням з питомим натягом рівним 1,15 границі текучості сталі при температурі прокатування, за рахунок регулювання швидкостей між клітями. При цьому, в кожній наступній кліті чистової групи швидкість прокатування встановлюють відповідно зі співвідношенням: Vi +1 = (1,05 ...1,15) hi ×Vi hi +1 де Vi i hi - швидкість і товщина смуги в і-й кліті, відповідно; Vi+1 i hi+1 - швидкість і товщина смуги в (і+1) кліті, відповідно. Пластичне розтягування розкату між клітями здійснюють з рівномірним за шириною розтягнених ділянок зменшенням його розмірів перерізу. При швидкості прокатування: Vi +1 1,15 × hi ×Vi hi +1 не забезпечується рівномірне зменшення розмірів перерізу смути , виникає загроза її розривання. Після прокатування слябу в першій кліті безперервної групи отримують смугу шириною В1. При прокатуванні в кожній наступній кліті, починаючи з другої, формують профіль прямокутного перерізу завширшки (0,5 - 0,95) В, де В - ширина слябу. Отримання профілю прямокутного перерізу завширшки менше 0,5 В, навіть шля хом прокатування заготовки в кількох клітях, недоцільно, оскільки може відбутися нерівномірне її деформу 2 38089 Фіг.1 Фіг.2 Фіг.3 Фіг.4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing metallic strip by deformation by mill rollers

Автори англійськоюLazorkin Viktor Andriovych, Lazorkin Viktor Andriiovych, Ternovyi Yurii Fedorovych, Artamonov Yurii Viktorovych

Назва патенту російськоюСпособ изготовления металлической полосы путем деформации валками прокатного стана

Автори російськоюЛазоркин Виктор Андреевич, Терновый Юрий Федорович, Артамонов Юрий Викторович

МПК / Мітки

МПК: B21B 1/22

Мітки: виготовлення, валками, шляхом, стану, штаби, деформування, спосіб, прокатного, металевої

Код посилання

<a href="https://ua.patents.su/3-38089-sposib-vigotovlennya-metalevo-shtabi-shlyakhom-deformuvannya-valkami-prokatnogo-stanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення металевої штаби шляхом деформування валками прокатного стану</a>

Попередній патент: Універсальна шпиндельна ротаційно-обтискна машина

Наступний патент: Спосіб радіального кування коротких злитків

Випадковий патент: Пристрій для збору конденсату повітря, що видихається