Спосіб одержання гранульованого азотно-кальцієвого добрива

Номер патенту: 98341

Опубліковано: 10.05.2012

Автори: Кердо Павол, Ленцсес Ладіслав, Протус Роман, Ференці Міхаль, Гбельскій Франтішек, Кралік Мілан, Стефанцова Радка

Формула / Реферат

1. Спосіб одержання гранульованого азотно-кальцієвого добрива за допомогою розкладання мінеральних солей катіонів кальцію азотною кислотою і обробки одержаного продукту, який відрізняється тим, що розкладання мінеральних солей катіонів кальцію азотною кислотою здійснюють під дією основного агента при рН від 6 до 10 і при температурі від 65 до 120 °С небажані катіони осаджують, їх відокремлюють, при цьому в одержаному розчині відношення Ca2+ : NH4+ доводять до величини від 4,5 до 9,4 додаванням водного розчину азотної кислоти і газоподібного і/або рідкого аміаку і/або нітрату амонію, розчин загущують, перегрітий розчин, який має температуру від 100 до 170 °С, інжектують у гранулятор, додатково додають порошкову фазу, гранулюють при температурі від 40 до 135 °С і доводять до температури одержуваного гранулята, що не перевищує 110 °С, гранульований матеріал просівають, придатну фракцію гранульованого добрива відокремлюють, найкрупнішу фракцію подрібнюють і разом із дрібнішою фракцією охолоджують і повертають у гранулятор.

2. Спосіб за п. 1, який відрізняється тим, що осадження небажаних катіонів здійснюють при рН від 6,5 до 8,5 і при температурі від 65 до 90 °С.

3. Спосіб за п. 1, який відрізняється тим, що основним агентом є газоподібний аміак і/або водний розчин аміаку, і/або твердий і/або водний розчин гідроксиду лужного металу і/або гідроксиду кальцію.

4. Спосіб за п. 1, який відрізняється тим, що до реакційної суміші, одержаної при розкладанні мінеральних солей катіонів кальцію азотною кислотою, додатково додають водний розчин пероксиду водню в кількості, необхідній для окислювання можливо присутніх катіонів марганцю і заліза до більш високого ступеня окислювання.

5. Спосіб за п. 1, який відрізняється тим, що осад і залишки, які можливо не розкладені, відокремлюють фільтрацією, вакуумною фільтрацією, центрифугуванням або декантацією.

6. Спосіб за п. 1, який відрізняється тим, що розкладання мінеральних солей катіонів кальцію здійснюють водним розчином азотної кислоти, який містить від 10 до 80 % мас. HNO3, переважно від 40 до 60 % мас. HNO3.

7. Спосіб за п. 1, який відрізняється тим, що перегрітий розчин інжектують у гранулятор з механічним розмішуванням.

8. Спосіб за п. 1, який відрізняється тим, що порошковою фазою є фаза зі складом, близьким до складу одержаного продукту.

9. Спосіб за п. 1, який відрізняється тим, що порошковою фазою є малорозмірна фаза від просівання продукту, подрібнена до розміру частинок максимально в один мм, і/або нітрат амонію, і/або сульфат кальцію.

10. Спосіб за п. 1, який відрізняється тим, що температура розчину, інжектованого в гранулятор, становить від 120 до 160 °С.

11. Спосіб за п. 1, який відрізняється тим, що гранулювання здійснюють при температурі від 50 до 90 °С.

12. Спосіб за п. 1, який відрізняється тим, що гранулят доводять до температури, що не перевищує 80 °С, переважно до значення, що не перевищує 50 °С.

13. Спосіб за п. 12, який відрізняється тим, що для доведення до вказаної температури гранулята використовують повітря при температурі максимально 40 °С, переважно максимально 15 °С, і з вмістом води, що відповідає відносній вологості максимально 30 %, переважно максимально 20 %.

14. Спосіб за п. 12, який відрізняється тим, що для доведення до вказаної температури гранулята використовують суміш газів, яка містить кисень, азот, діоксид вуглецю, аргон і гелій з комбінованим вмістом газів від 0,001 до 99,999 % мольних, при цьому температура суміші не перевищує 40 °С, переважно максимально 15 °С, і з вмістом води, що відповідає відносній вологості максимально 30 %, переважно максимально 20 %.

Текст

Реферат: Спосіб одержання гранульованого азотно-кальцієвого добрива з реакційної суміші, одержаної при розкладанні мінеральних солей з катіонами кальцію азотною кислотою, за допомогою впливу на неї лужного агента з величиною рН від 6 до 10 і при температурі від 50 до 120 °С, причому небажані катіони осаджують, їх відокремлюють; в одержаному розчині співвідношення 2+ + Ca :NH4 доводять від 4,5 до 9,4 додаванням азотної кислоти і газоподібного і/або рідкого аміаку і/або нітрату амонію, при цьому одержаний розчин роблять густим, перегрітий розчин, який має температуру від 100 до 170 °С, інжектують у гранулятор, додають порошкову фазу, розчин гранулюють при температурі від 40 до 135 °С і доводять до температури одержаного грануляту, яка не перевищує 110 °С, а гранульований матеріал просівають, придатну фракцію гранульованого добрива відокремлюють, крупнішу фракцію подрібнюють і разом з дрібнішою фракцією прохолоджують і повертають у гранулятор. UA 98341 C2 (12) UA 98341 C2 UA 98341 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується гранульованого багатокомпонентного добрива, яке містить розчинні у воді сполуки кальцію й азоту, що є придатними для добрива сільськогосподарських культур, при цьому добриво з "якістю для парників", насамперед, підходить для систем краплинної іригації і гідропоніки, а також способу його одержання і застосування. Кальцій є складовою частиною макроелементів, необхідних для гарного росту і розвитку зернових культур. Дефіцит кальцію негативно впливає на стабільність клітинних мембран, підвищуючи тим самим їх проникність і порушуючи сам ріст зернової культури. Якщо вміст кальцію в рослині низький, то ріст основної кореневої системи значно затримується й отже надходження води і живильних речовин обмежується [J. Fecenco, O.Ložek: Výživa a hnojenie pol'ných plodin (Харчування і добриво зернових культур), SPU in Nitra and Duslo, Šal'a, 2000]. Кальцій також взаємодіє з іншими живильними компонентами, наприклад він стимулює + + поглинання калію (К ) і амонію (NH4 ). Було доведено за допомогою експериментів у теплицях, що додавання кальцію збільшує ріст рослин, рослини сильнішали і досягалися більш високі врожаї пшениці і ячменю [F.R. Troeh, L.M. Thompson: Soils and soil fertility, 6th Edition, Blackwell publishing, Iowa, 2005]. Звичайний вміст кальцію в ґрунті порівняно високий, але тільки невелика кількість його доступна для рослин. Він зустрічається в природі найбільш часто у вигляді карбонатів, наприклад таких як кальцит або доломіт, що, однак, практично нерозчинні у воді, і він доступний для рослин тільки в кислих ґрунтах. Нещодавно з'явився на ринку широкий спектр простих і комбінованих добрив, представлених в основному комбінаціями з нітратом амонію. Велика кількість гранульованих промислових добрив містить кальцій переважно у вигляді подрібненого доломіту або кальциту, таким чином, тільки у вигляді карбонату. Зручною й усе більш часто використовуваною формою є нітрат кальцію в комбінації з іншими катіонами, такими як катіон аміаку. Внесення добрив із заданим розподілом живильних речовин вимагає застосування добрив зі строго визначеною сполукою й у випадку так званих систем обводнювання і систем "позакореневого внесення добрив" також потрібна дуже низька частка нерозчинних речовин. Кальцієві добрива дуже часто транспортуються і зберігаються у вигляді розчинів. Однак з економічної точки зору переважними добривами є гранульовані добрива, що безпосередньо застосовуються або у твердій формі, або у вигляді їх розчинів. Гранульовані добрива повинні мати придатні властивості з погляду їх механічної міцності і погодостійкості, особливо вологостійкості. Властивості однокомпонентних добрив можуть бути поліпшені додаванням інших компонентів, з якими вони утворюють більш стабільні фази. Гранулювання в первісному вмісті стосується процесів утворення більш великих частинок гранул, з порошкових матеріалів [див., наприклад Perry's Chemical Engineers' Handbook; 7th ed. McGraw Hill, 1997]. У ході гранулювання крім порошкового матеріалу часто додається допоміжний агент, дуже часто вода, яка допомагає "агломерації частинок" з порошкового матеріалу. У більш широкому вмісті процеси, що починаються з суспензії або з розплаву й у ході гранулювання утворюються зародки кристалів за рахунок нуклеації, що потім формуються в агломерати, які утворюють гранули, також вважаються приналежними до процесів гранулювання. На форму і розмір гранул впливає робота пристрою, що гранулює, і тому можна визначити цей процес як вихідну кристалізацію з розміром кристалів, яка задається, і агломератів. Відповідно до документа ВР392531 (1933) нітрат кальцію одержують випарюванням до пісочної пасти, яка містить 90-95 % мас. нітрату кальцію, і наступним гранулюванням пасти. Таким чином, одержують гранули у вигляді пластівців, схожих на пил. Нітрат кальцію може бути приготовлений кристалізацією кислого нітрат-фосфатного розчину за допомогою охолодження і промивання кристалів розчином нітрату амонію (RU 2240284, 2003). У літературі [Gmelins Handbuch der Anorganischen Chemie, System Number 28, Kalzium; R. Flatt, P.Fritz: "Contribution a l'etude du systeme quinairy (Contribution to the study of five-component 2+ + + 3system) at 25 °C: Ca -NH4 -H -NO3 -PO4 -H2O, Les systemes ternaires limites (Limits of ternary 2+ + + + 2+ + systems) Ca -H -NO3"-H2O, NH4 -H -NO3"-H2O і Ca -NH4 -NO3-H2O at 25 °C" Helvetica Chimica Acta, Volumen XXXIII, Fasciculus VII, No 260 (1950); P. I. Procenko, O. N. Razumovskaja, N. A. Brykova: "Spravočnik po rostvorimosti nitritnych і nitratnych solevych sistem (Guidebook of solubility of nitrite and nitrate salt systems)", Izdatel'stvo (Publisher) Chimija, Leningrad, 1971), описані різні 2+ + + змішані солі з Ca(NO3)2 з NH4NO3. У чотирьохкомпонентній системі Са -NH4 -H -NO3 -H2O при 2+ + 25 °C спостерігаються 9 різних твердих і стабільних фаз, які містять Са і NH4 . При кристалізації були одержані три стабільні солі наступної сполуки: NH4NO3Ca(NO3)23H2O; NH4NO25Ca(NO3)210H2O і NH4NO3Ca(NO3)2, насичений розчин якої нестабільний при 25 °C. Думка про стабільність бінарної солі Ca(NO3)2NH4NO32H2O у літературі не є однозначною. 1 UA 98341 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вищенаведені стабільні фази є передумовою для приготування стабільних добрив типу 2+ + 2+ + M x y(NO3-)(x/2+y)z2O, де М є катіоном кальцію і М є катіоном аміаку або катіоном лужного 2+ + металу. Усупереч факту, що сполуки типу M x y(NO3 )(x/2+y)z2O утворюють стабільні фази, існування метастабільних станів пересичених розчинів, що здатні існувати як грузлі рідини навіть протягом декількох тижнів, є важливим фактом у практиці. Для прискорення процесу кристалізації найбільш часто додаються зародки кристалізації. Виробництво гранульованого кальці-амонієвого нітрату з використанням процесу гранулювання переохолодженого розчину, що змішується з охолодженим порошковим продуктом, описується в публікації Schneider et al.: Vyroba prumyslovych hnojiv (Production of industrial fertilizers), SNTL, Praha (1959). Патенти фірми NITRATOS DE PORTUGAL SARL (DE1935893, 1970, FR 1597994, 1970, NL 6814573, 1968) описують одно- і двовіссьові гранулятори з чи лопатками шпиндельні гранулятори, а також спосіб гранулювання одного нітрату кальцію або в суміші з іншими добривами. Процес дозволяє одержувати нітрат кальцію, який містить домішки відповідно до типу застосовуваного сировинного матеріалу. Новікова й ін. (SU 1212949, 1986) описують процес кристалізації розчину нітрату кальцію, який складається з домішки нітрату амонію до розплаву нітрату кальцію, нагрівання такого розплаву і наступне його охолодження. Для мети підвищення виходу кристалічного продукту рекомендується проводити попереднє нагрівання розчину до 102-110 °C, примішування до нього рециркульованого матеріалу при цій температурі й охолодження одержаного розплаву до кімнатної температури. Нітрат амонію додається в кількості 1,5-2 % мас. і рециркульований матеріал у кількості 0,40,6 % мас. Процес виробництва кальці-амонієвого нітрату відповідно до патенту Навроцькі й ін. (WO2006031139 (PL20040370131; 20040916) (2006)) заснований на розкладанні кальциту азотною кислотою і підгонки відносин катіонів аміаку до кальцію до N-NH4:CaO=0,6:27,0. Потім розчин випаровують і прохолоджують, щоб тим самим утворилися зародки кристалів. Мікроелементи Сu, Fe, Mn, Zn додають у вигляді біодеградованих хелатів, щоб тим самим одночасно почати кристалізацію й утворення твердого продукту у вигляді пластівців. Вищенаведені процеси не є досить економічними і форма пластівців не підходить для збереження і транспортування. Відповідно до WO 2005/039722 Al (Isaksen et al. For Norsk hydro, 2004), кальці-амонієвий нітрат одержують з переохолодженого розчину XN, загущеного до вмісту 50-99,8 % мас. XN, де X є одним або більше катіоном з числа Са, Mg, Na і К, і N являє собою нітрат. Переважна концентрація XN становить 70-99,5 % мас. Розплав переохолоджують і підтримують при температурі кристалізації. Порошок твердої фази XN додають до розчину (введення зародків кристалів у розчин). Потім розчин формують з наступним охолодженням. Затвердіння, тобто утворення твердих частинок починається приблизно через 70 секунд. Для затвердіння частинок використовується стрічка, яка прохолоджується повітрям, водою, олією або іншим середовищем. Недоліком цього процесу є необхідність у технологічних пристроях і значно більш низька продуктивність у порівнянні з процесами гранулювання. Rabie et al. (US 7029504, 2006, WO01/83374 A3, 2001) описують процес рідинного гранулювання за допомогою розпилення розчину на псевдозріджений шар у грануляторі, у якому шар підтримується спрямованим нагору повітрям, регульованим до відносної вологості нижче 30 % (при 40 °C) і підтримуваним при температурі від 60 до 100 °C, при цьому утворюються гранули нітрату кальцію, які потім прохолоджуються в іншому пристрої з псевдозрідженням до температури 50-60 °C, і частину охолоджених гранул рециркулюють в зріджений шар у грануляторі, як частинки-зародки кристалів. Недоліком цього й іншого процесів, заснованих на зрідженні, є більш висока складність, ніж у випадку гранулювання в механічному грануляторі. Фірма UHDE (FL 221 е/2000 04/2006 DO/HV) описує процес BASF для приготування кальціамонієвого нітрату розкладанням кальциту азотною кислотою, припасуванням сполуки нітратом амонію, випаром і гранулюванням у механічному грануляторі, де внаслідок недостатнього видалення домішок продукт має більш помітний колір. Жоден з описаних процесів не забезпечує економічно ефективного одержання якісного нітрату кальцію із сировинного матеріалу, що містить також небажані катіони, такі як залізо, марганець. Сполуки цих елементів легко розчиняються в азотній кислоті, які використовуються на першому етапі приготування. Типовими параметрами якісного твердого кальці-амонієвого нітрату є вміст нерозчинного залишку менше 0,1 % мас. і вміст перехідних металів, таких як залізо, марганець, свинець менше 100 чнм; у високоякісному продукті менше 20 чнм. Задачею даного винаходу є рішення проблеми економічного виробництва стабільного азотно-кальцієвого добрива з розчинними у воді компонентами і дуже малою нерозчинною 2 UA 98341 C2 5 10 15 20 25 30 35 40 45 50 55 60 фракцією, завдяки чому таке добриво стало б придатним для поливного добрива, позакореневого внесення добрив або можливо для гідропоніки. Даний винахід пропонує спосіб одержання гранульованого промислового азотистокальцієвого добрива високої чистоти за допомогою розкладання кальцій утримуючого сировинного матеріалу, наприклад вапняку, кальциту, доломіту або крейди азотною кислотою й обробки одержаного розчину. Сутність винаходу полягає в тому, що під дією основного агента при рН від 6 до 10 і при температурі від 65 до 120 °C небажані катіони осаджуються з реакційної суміші, яка виникла при розкладанні мінеральних солей з катіонами кальцію азотною кислотою, 2+ + ці катіони відокремлюються, і в одержаному розчині відношення Ca :NH4 доводять до величини від 4,5 до 9,4 додаванням водного розчину азотної кислоти і газоподібного і/або водного аміаку і/або нітрату амонію. Цей розчин загущується, перегрітий розчин з температурою від 100 до 170 °C інжектується в гранулятор, у який додається порошкова фаза, і проводиться гранулювання при температурі від 40 до 135 °C. Температуру одержаного грануляту підлаштовують так, щоб вона не перевищувала 110 °C, при цьому після відділення придатної фракції гранульованого добрива і подальшого здрібнювання охолоджений рециркульований матеріал повертається в гранулятор. Розкладання мінеральних солей з катіонами кальцію переважно проводиться в циліндричному реакторі, у якому зверху додається кальцит або доломіт у вигляді шматків; азотна кислота, переважно водний розчин азотної кислоти, що містить від 10 до 80 % мас. HNO3, навіть більш переважно від 40 до 60 % мас. HNO3 вводиться знизу, і розчин нітрату кальцію разом з непрореагованою азотною кислотою і дуже дрібними твердими частинками відводяться з верхньої частини реактора. Після розкладання, суспензії дають осісти або уся вона насичується газоподібним аміаком до одержання величини рН максимально 10. Оксиди і гідрати оксидів магнію, заліза, марганцю і можливо інших металів осаджуються при такій величині рН. Важливо проводити осадження при температурі щонайменше 50 °C в зв'язку з тим, що при більш низькій температурі утворюються гелеподібні осади, що важко фільтруються. Однак переважно проводити осадження небажаних катіонів при величині рН від 6,5 до 8,5 і при температурі від 65 до 90 °C. Придатним основним агентом є газоподібний аміак і/або водний розчин аміаку і/або водний розчин лужного гідроксиду і/або гідроксиду кальцію. Якщо сировинний матеріал занадто сильно забруднений гумусовими речовинами, то переважно додавати до реакційної суміші, що виникла при розкладанні мінеральних солей з катіонами кальцію азотною кислотою, водний розчин перекису водню в кількості, необхідній для оксидування можливо присутніх катіонів марганцю і заліза до більш високого ступеня оксидування. Перекис водню забезпечує оксидування гумусових речовин і одночасне оксидування катіонів до більш високого ступеня, тим самим, забезпечуючи їх переважне осадження. Одержаний осад і залишки, які можливо не розклалися, відокремлюються фільтрацією, вакуумною фільтрацією, центрифугуванням або декантацією. + + Підбор сполуки до її величини в атомному співвідношенні Са 2 : NH4 , рівному від 4,5 до 9,4, може бути здійснений також за допомогою нітрату амонію або карбонату амонію й азотної кислоти, можливо, їх сумішами або комбінаціями з газоподібним або рідким аміаком. Одержана величина рН у такий спосіб обробленого розчину повинна бути близька 7, переважно становити від 5,5 до 6,5. 2+ + Розчин із придатним відношенням Са :NH4 випарюється так, щоб він містив приблизно 77 % нітрату кальцію і приблизно 7 % нітрату амонію. Такий перегрітий розчин, що має температуру, яка перевищує температуру кристалізації (від 120 до 160 °C), інжектується в гранулятор, переважно з механічним розмішуванням, у який одночасно подається рециркульований матеріал, який складається з порошкової фази продукту, переважно з порошкової фази, яка має сполуку, близьку до сполуки кінцевого продукту, або маломірної фази з продукту, відсортованого і подрібненого до розміру частинок максимум 1 мм, і/або нітрат амонію і/або сульфат кальцію. Гранулювання проводиться при температурі від 50 до 90 °C, температура грануляту підганяється (зменшується) до величини, що не перевищує 80 °C, переважно до величини, що не перевищує 50 °C. У залежності від температури розчину, температури порошкової фази, яка додається, і температури в грануляторі утворюються гранули з розмірами від 0,5 до 6 мм, механічні властивості яких, особливо міцність, залежать також від температури і відносної вологості газоподібного середовища, використовуваної для обробки грануляту (зниження температури). Повітря або суміш газів, що складається з азоту, кисню, діоксиду вуглецю, гелію, аргону і можливо інших газів, які не вступають у реакцію з компонентами добрива, може бути використана як газоподібне середовище. Переважно, якщо температура такої газо-парової 3 UA 98341 C2 5 10 15 20 25 30 35 40 45 50 55 60 суміші не перевищує 40 °C, і вміст води у вигляді водних парів не перевищує величини, яка відповідає 30 % відносної вологості. Таким чином, може бути приготовлене кальцій-аміачне добриво, яке містить приблизно 77 % нітрату кальцію. Дифракційний аналіз порошку підтвердив, що домінуючою фазою є 5Са(NO3)2NH4NО310Н2О. Присутність катіонів калію і магнію в кількості, що не перевищує 8 % мас. не робить негативного впливу на механічні властивості, що вимагаються, особливо на точкову міцність понад 50 Н. Якщо сировинні матеріали не містять важких металів, то переважно обробляти осад у добриво, а саме за допомогою його сполучення з нітратом амонію, сульфатом амонію, цеолітами, можливо з іншими компонентами, у відповідності з попитом локального ринку. Інші дані, що не обмежують обсяг винаходу, а також інші переваги, стануть очевидні з прикладів. Приклад 1: порівняльний Приготування реакційної суміші нітрату кальцію розкладанням кальциту 10 кг/годину кальциту в шматках (фракція 10-25 мм) із середнім вмістом 92-98 % мас. карбонату кальцію і приблизно 18 кг/годину концентрованої азотної кислоти подавалися 3 безперервно в циліндричний проточний реактор з обсягом приблизно 3,5 дм . Суспензія, яка містить від 0,1 до 3 % мас. вільної азотної кислоти, випливала з реактора. Протягом однієї години одержували 24 кг реакційної суміші у вигляді суспензії твердих непрореагованих частинок у розчині нітрату кальцію і вільної азотної кислоти з вмістом 1 % мас. Реакційна суміш відводилася в осаджувальний резервуар, де вона прохолоджувалася приблизно до 30 °C, і частина речовин, які не розчинилися, відокремлювалася. Потім додавався концентрований розчин аміаку (80 м 25 % розчину NH3) до суміші (6 кг, яка містить 1 % HNO3) при розмішуванні, поки не досягалася величина рН, рівна 7. При цьому виходила суспензія з гідратованих окси- і гідрокси-сполук магнію, заліза, марганцю, гідратованого діоксиду кремнію й інших речовин, що залишилися як непрореагувавший залишок після розкладання кальцієвого сировинного матеріалу азотною кислотою, що має тверді речовини з гелеподібними властивостями, що майже не могли бути відділені від рідкої фази. Отже, подальша обробка і приготування кальційаміачного добрива, що має вміст нерозчинних речовин менше 0,1 % мас. і вміст перехідних металів менше 100 чнм, не були можливі. Приклад 2 Придатні умови для приготування фільтрованого осаду і невідповідні умови для гранулювання Реакційна суміш (6 кг), приготовлена розкладанням кальциту з використанням такої ж процедури, як і в Прикладі 1, і утримуюча 3 % мас. HNO3, нагрівалася до 65 °C, і до неї додавалися при розмішуванні 55 м газоподібного аміаку доти, поки не була досягнута величина рН 7,5, при цьому температура підвищувалася до 90 °C. Одержану суспензію відокремлювали фільтрацією через лійку Бюхнера з використанням фільтрувального папера 390 (блакитний). За допомогою хімічного аналізу відділеного осаду було визначено, що він містив головним чином гідрат окису магнію, але також були знайдені в ньому сполуки заліза і марганцю і силікати. До одержаного прозорого водного розчину нітрату кальцію додавалася така кількість азотної кислоти й аміаку, щоб досягалася величина відношення катіона кальцію до катіона аміаку 2+ + Са :NH4 =5,4. Розчин, оброблений таким чином, містив 55,2 % нітрату кальцію і 4,93 % нітрату амонію. Потім розчин випарювався, щоб вміст нітрату кальцію підвищився приблизно до 77 % і вміст нітрату амонію збільшився приблизно до 6,9 %. Для такої сполуки відповідна температура кристалізації становить приблизно 95 °C. Цей розчин, що має температуру 8 5 °C, інжектувався в гранулятор разом з порошковим кальці-амонієвим нітратом при їх співвідношенні 1:2, причому цей порошок мав температуру 30 °C. Були одержані комкові агломерати різної форми і розміру від 1 до 50 мм. Добриво, приготовлене таким чином, не мало необхідної якості в зв'язку з великим розкидом частинок за розмірами і низькою механічною міцністю. Приклад 3 Приготування добрива, що має необхідну якість Прозорий розчин нітрату кальцію, приготовлений за способом відповідно до Прикладу 2, оброблявся додаванням азотної кислоти й аміаку таким чином, щоб досягалося відношення 2+ + катіона кальцію до катіона амонію в мольному виразі Ca :NH4 =5,4. Розчин, оброблений таким чином, концентрувався випарюванням до вмісту нітрату кальцію приблизно 77 % і вмісту нітрату 4 UA 98341 C2 5 10 15 20 25 30 35 40 45 50 55 60 амонію приблизно 6,9 %. Такий розчин інжектувався при температурі 145 °C в лопастний гранулятор періодичної дії разом з порошковим кальці-амонієвим нітратом, що має температуру 30 °C, при співвідношенні між ними 1:2. Одержаний продукт потім оброблявся повітрям, що має температуру 30 °C і відносну вологість 20 %. Були одержані круглі гранули розмірами від 0,1 до 6 мм, при цьому велика частина гранул мала розмір від 1 до 4 мм, з яких просіванням відокремлювали виробничу фракцію з розміром гранул від 1 до 3 мм. Цей продукт мав наступну сполуку: 26,5 % Са, 1,22 % NH4, 15,8 % Nвсього і точкову міцність 61,3 Н. Приклади 4-14 Використовуючи такий же процес, як у Прикладі 1, готували реакційну суміш розкладанням кальцієвого сировинного матеріалу азотною кислотою. З реакційної суміші, приготовленої таким чином, брали 6 кг і готували прозорі розчини нітрату кальцію в умовах, заданих у Таблиці 1, при цьому проводилася їх фільтрація через фільтрпрес із різницею тисків 0,4 МПа. Одержані прозорі розчини нітрату кальцію оброблялися в такий же спосіб, як у Прикладі 3, для одержання добрива необхідної якості. Приклад 15 Таким же способом, як у Прикладі 1, але з використанням кальциту чистотою 91 %, що до того ж містив гумусові речовини, була приготовлена реакційна суміш у вигляді мутної суспензії. Цій реакційнії суміші дали відстоятися, рідку фракцію відокремили і до неї додали 0,2 % об'ємних водного розчину перекису водню, що містить 50 % мас. активної речовини. Потім реакційну суміш (6 кг) нагрівали до 70 °C і додавали до неї 55 м газоподібного аміаку при розмішуванні, поки не досягалася величина рН, яка дорівнює 6. Одержували добре фільтровану суспензію, утворену водним розчином нітрату кальцію і твердих частинок, утвореними в основному силікатами і сполуками заліза, марганцю і магнію. Після фільтрації одержували прозорий розчин для подальшої обробки. Приклад 16 Суспензія, одержана за таким ж процесом, як у Прикладі 3, не фільтрувалася, але осад відокремлювався центрифугуванням при 6000 об/хв. Водний розчин нітрату кальцію декантували й обробляли до високоякісного кальційаміачного добрива з використанням процесу відповідно до Приклада 3. Приклади 17-23 Вплив умов гранулювання Концентрований розчин нітрату кальцію і нітрату амонію, що був приготовлений випарюванням з використанням процесу відповідно до Прикладів від 3 до 15, був підігнаний додаванням азотної кислоти й аміаку до співвідношення катіона кальцію і катіона амонію в межах від 4,5 до 9 і випарений до концентрації, що підходить для проведення гранулювання при температурі розчину, яка перевищує температуру кристалізації, і при порошковій фазі, представленої подрібненим продуктом невідповідного розміру, що має температуру, що значно нижча температури кристалізації розчину. Гранулят сушився повітрям, щомає температуру 30°С і відносну вологість 18 %. Результати наведені в Таблиці 2. Приклади 24-29 Вплив параметрів середовища, використовуваного для обробки грануляту Концентрований розчин нітрату кальцію і нітрату амонію, який був приготовлений з використанням процесу відповідно до Прикладів 3-15, підбирали додаванням азотної кислоти й аміаку до співвідношення катіонів кальцію й амонію в межах діапазону від 4,5 до 9 і випарювався до концентрації, що підходить для проведення гранулювання при температурі розчину, що перевищує температуру кристалізації. У гранулятор додавалася порошкова фаза 2+ + цієї ж сполуки зі співвідношенням катіонів Ca :NH4 =5,5 з температурою 47 °C. Гранулят оброблявся повітрям з різними температурою і відносною вологістю. Результати наведені в Таблиці 3. З таблиці 3 випливає, що придатні гранули (з розмірами 1-4 мм і точковою міцністю вище 50 Н) були одержані, коли обробляли гранулят за допомогою середовища з температурою максимум 40 °C і з максимальною відносною вологістю 30 %. Приклад 30 Використання осаду після відділення суспензії нейтралізованої реакційної суміші, одержаної розкладанням кальцієвого сировинного матеріалу азотною кислотою Варіант 1: 100 г подрібненого сульфату амонію додавалися до 100 г осаду, приготовленого відповідно до Приклада 9. Одержана суміш гомогенізувалася розмішуванням і наносилася на сталеву пластину. Після 24 годин суспензія затвердівала й одержувала продукт зі сполукою 14,85 % N, 11,5 % S, 10,2 % Са і 1,8 % Mg. 5 UA 98341 C2 5 Варіант 2: 100 г подрібненого сульфату амонію і 60 г природного цеоліту додавалися до 100 г осаду, приготовленого відповідно до Приклада 9. Одержана суспензія гомогенізувалася розмішуванням і наносилася на сталеву пластину. Через 30 хвилин суспензія затвердівала й одержували кальцій-магнієве добриво, яке крім цих живильних речовин також додавало підвищену пористість глинистим ґрунтам і підвищену іонообмінну здатність ґрунтам. 6 UA 98341 C2 ФОРМУЛА ВИНАХОДУ 5 1. Спосіб одержання гранульованого азотно-кальцієвого добрива за допомогою розкладання мінеральних солей катіонів кальцію азотною кислотою і обробки одержаного продукту, який відрізняється тим, що розкладання мінеральних солей катіонів кальцію азотною кислотою 7 UA 98341 C2 5 10 15 20 25 30 35 40 45 здійснюють під дією основного агента при рН від 6 до 10 і при температурі від 65 до 120 °С небажані катіони осаджують, їх відокремлюють, при цьому в одержаному розчині відношення 2+ + Ca : NH4 доводять до величини від 4,5 до 9,4 додаванням водного розчину азотної кислоти і газоподібного і/або рідкого аміаку і/або нітрату амонію, розчин загущують, перегрітий розчин, який має температуру від 100 до 170 °С, інжектують у гранулятор, додатково додають порошкову фазу, гранулюють при температурі від 40 до 135 °С і доводять до температури одержуваного гранулята, що не перевищує 110 °С, гранульований матеріал просівають, придатну фракцію гранульованого добрива відокремлюють, найкрупнішу фракцію подрібнюють і разом із дрібнішою фракцією охолоджують і повертають у гранулятор. 2. Спосіб за п. 1, який відрізняється тим, що осадження небажаних катіонів здійснюють при рН від 6,5 до 8,5 і при температурі від 65 до 90 °С. 3. Спосіб за п. 1, який відрізняється тим, що основним агентом є газоподібний аміак і/або водний розчин аміаку, і/або твердий і/або водний розчин гідроксиду лужного металу і/або гідроксиду кальцію. 4. Спосіб за п. 1, який відрізняється тим, що до реакційної суміші, одержаної при розкладанні мінеральних солей катіонів кальцію азотною кислотою, додатково додають водний розчин пероксиду водню в кількості, необхідній для окислювання можливо присутніх катіонів марганцю і заліза до більш високого ступеня окислювання. 5. Спосіб за п. 1, який відрізняється тим, що осад і залишки, які можливо не розкладені, відокремлюють фільтрацією, вакуумною фільтрацією, центрифугуванням або декантацією. 6. Спосіб за п. 1, який відрізняється тим, що розкладання мінеральних солей катіонів кальцію здійснюють водним розчином азотної кислоти, який містить від 10 до 80 % мас. HNO3, переважно від 40 до 60 % мас. HNO3. 7. Спосіб за п. 1, який відрізняється тим, що перегрітий розчин інжектують у гранулятор з механічним розмішуванням. 8. Спосіб за п. 1, який відрізняється тим, що порошковою фазою є фаза зі складом, близьким до складу одержаного продукту. 9. Спосіб за п. 1, який відрізняється тим, що порошковою фазою є малорозмірна фаза від просівання продукту, подрібнена до розміру частинок максимально в один мм, і/або нітрат амонію, і/або сульфат кальцію. 10. Спосіб за п. 1, який відрізняється тим, що температурарозчину, інжектованого в гранулятор, становить від 120 до 160 °С. 11. Спосіб за п. 1, який відрізняється тим, що гранулювання здійснюють при температурі від 50 до 90 °С. 12. Спосіб за п. 1, який відрізняється тим, що гранулят доводять до температури, що не перевищує 80 °С, переважно до значення, що не перевищує 50 °С. 13. Спосіб за п. 12, який відрізняється тим, що для доведення до вказаної температури гранулята використовують повітря при температурі максимально 40 °С, переважно максимально 15 °С, і з вмістом води, що відповідає відносній вологості максимально 30 %, переважно максимально 20 %. 14. Спосіб за п. 12, який відрізняється тим, що для доведення до вказаної температури гранулята використовують суміш газів, яка містить кисень, азот, діоксид вуглецю, аргон і гелій з комбінованим вмістом газів від 0,001 до 99,999 % мольних, при цьому температура суміші не перевищує 40 °С, переважно максимально 15 °С, і з вмістом води, що відповідає відносній вологості максимально 30 %, переважно максимально 20 %. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of granulated nitrogen-calcium fertilizer

Автори англійськоюLencses, Ladislav, KRALIK MILAN, STEFANCOVA RADKA, Gbelsky, Frantisek, KERDO PAVOL, Ferenci, Michal, Protus, Roman

Назва патенту російськоюСпособ получения гранулированного азотно-кальциевого удобрения

Автори російськоюЛенцсес Ладислав, Кралик Милан, Стефанцова Радка, Гбельский Франтишек, Кердо Павол, Ференци Михаль, Протус Роман

МПК / Мітки

МПК: C05C 3/00, C05D 3/00, C05G 5/00, C01F 11/00, C05C 7/00, C05C 5/00

Мітки: одержання, азотно-кальцієвого, спосіб, добрива, гранульованого

Код посилання

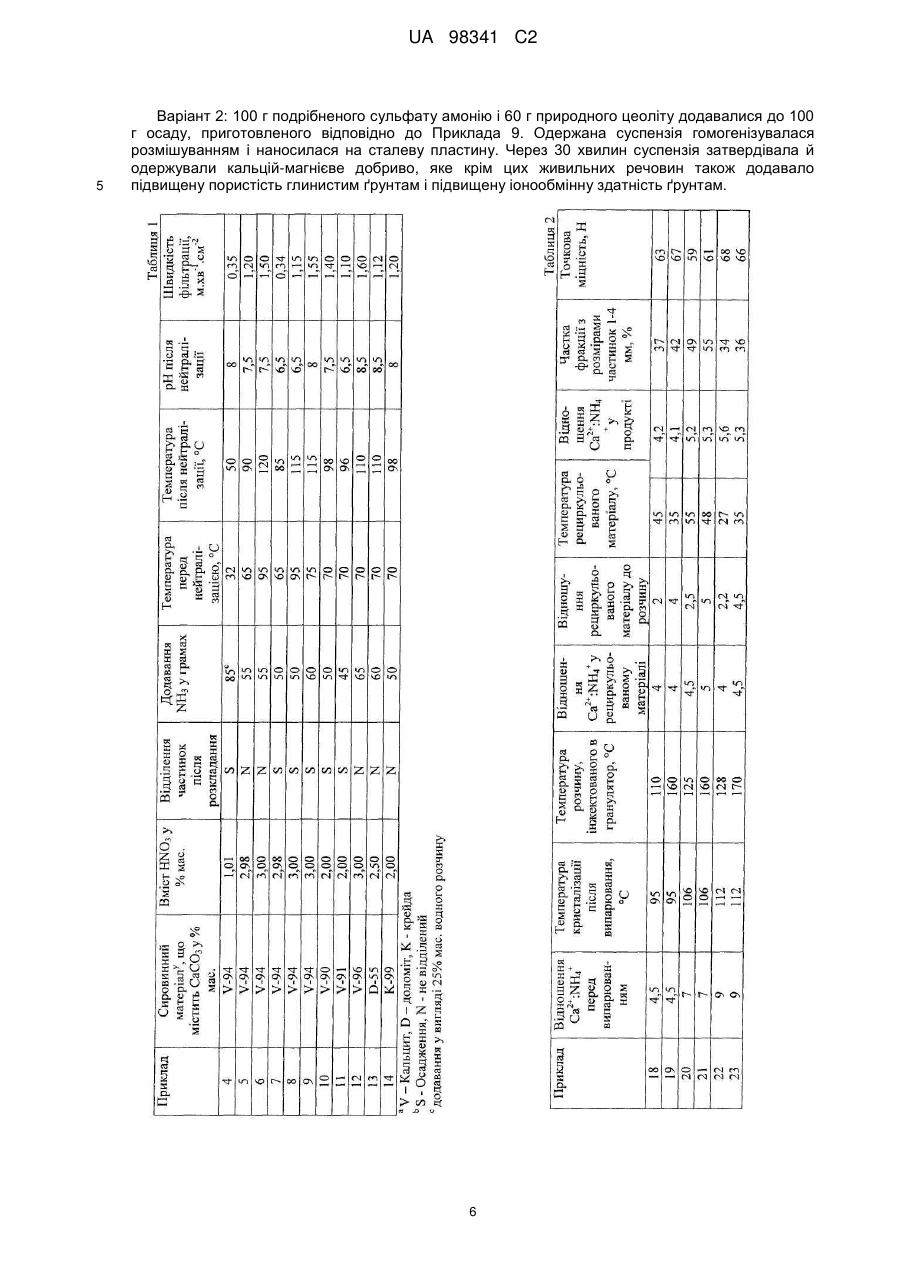

<a href="https://ua.patents.su/10-98341-sposib-oderzhannya-granulovanogo-azotno-kalciehvogo-dobriva.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранульованого азотно-кальцієвого добрива</a>