Отримання етилового спирту з оцтової кислоти з застосуванням кобальтового каталізатора

Номер патенту: 100575

Опубліковано: 10.01.2013

Автори: ван дер Ваал Ян Корнеліс, Кімміч Барбара Ф., Чапман Жозефіна Т., Зінк Джеймс Х., Чен Лайюань, Джонстон Віктор Дж., Зузаніук Віргіні

Формула / Реферат

1. Процес селективного і прямого одержання етилового спирту з оцтової кислоти, який включає: контактування потоку сировини, що містить оцтову кислоту і водень, в паровій фазі при температурі в межах від 200 °C до 300 °C з каталізатором гідрогенізації, який містить кобальт і другий метал на підкладці каталізатора, де кобальт присутній у кількості від 0,1 до 20 мас. % і де другий метал вибирають з групи, що складається з паладію, платини і хрому.

2. Процес за п. 1, де підкладку каталізатора вибирають з групи, що складається з кремнезему, глинозему, силікату кальцію, вуглецю, діоксиду цирконію і діоксиду титану.

3. Процес за п. 1, де другим металом є паладій.

4. Процес за пунктом 3, де вміст кобальту становить від 4 до 12 мас. % і вміст паладію становить від 0,5 до 2 мас. %, і де підкладкою каталізатора є графіт.

5. Процес за п. 1, де другим металом є платина.

6. Процес за пунктом 5, де вміст кобальту становить від 4 до 12 мас. % і вміст платини становить від 0,5 до 2 мас. %, і де підкладкою каталізатора є кремнезем високої чистоти.

7. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 40 %.

8. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 60 %.

9. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 80 %.

10. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 95 %.

11. Процес за п. 1, де гідрогенізацію до етилового спирту здійснюють при температурі в межах від 225 °C до 275 °C.

12. Процес за п. 1, де вказаний потік сировини містить інертний газ-носій.

13. Процес за п. 1, де реагенти містять оцтову кислоту і водень в молярному відношенні в межах від 100:1 до 1:100, і тиск в реакційних зонах знаходиться в межах від 1 до 30 абсолютних атмосфер.

14. Процес за п. 1, де реагенти містять оцтову кислоту і водень в молярному відношенні в межах від 1:20 до 1:2, температура в реакційних зонах становить від 225 °C до 275 °C і тиск знаходиться в межах від 10 до 25 абсолютних атмосфер.

15. Процес за п. 1, де кобальт присутній у кількості від 1 до 15 мас. %.

Текст

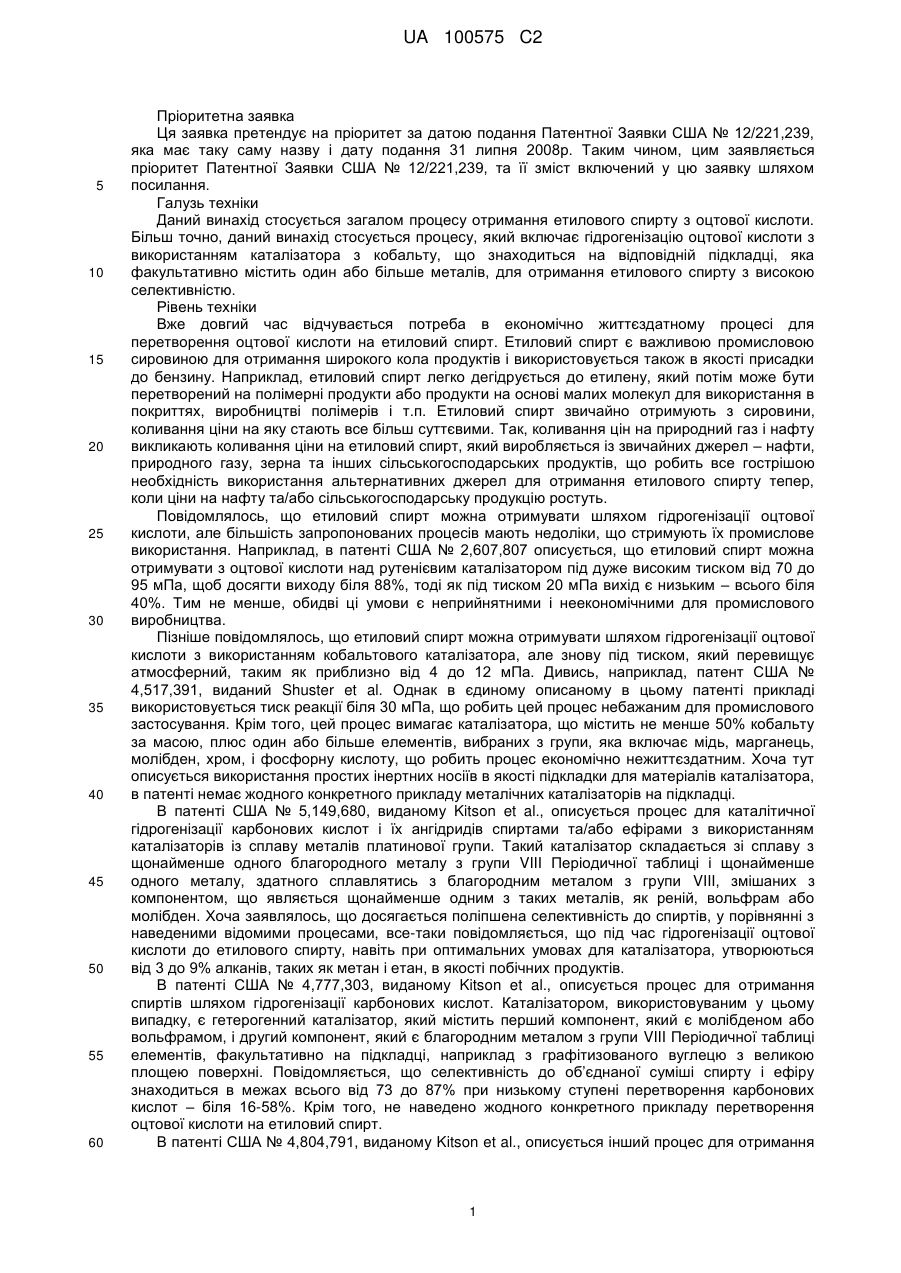

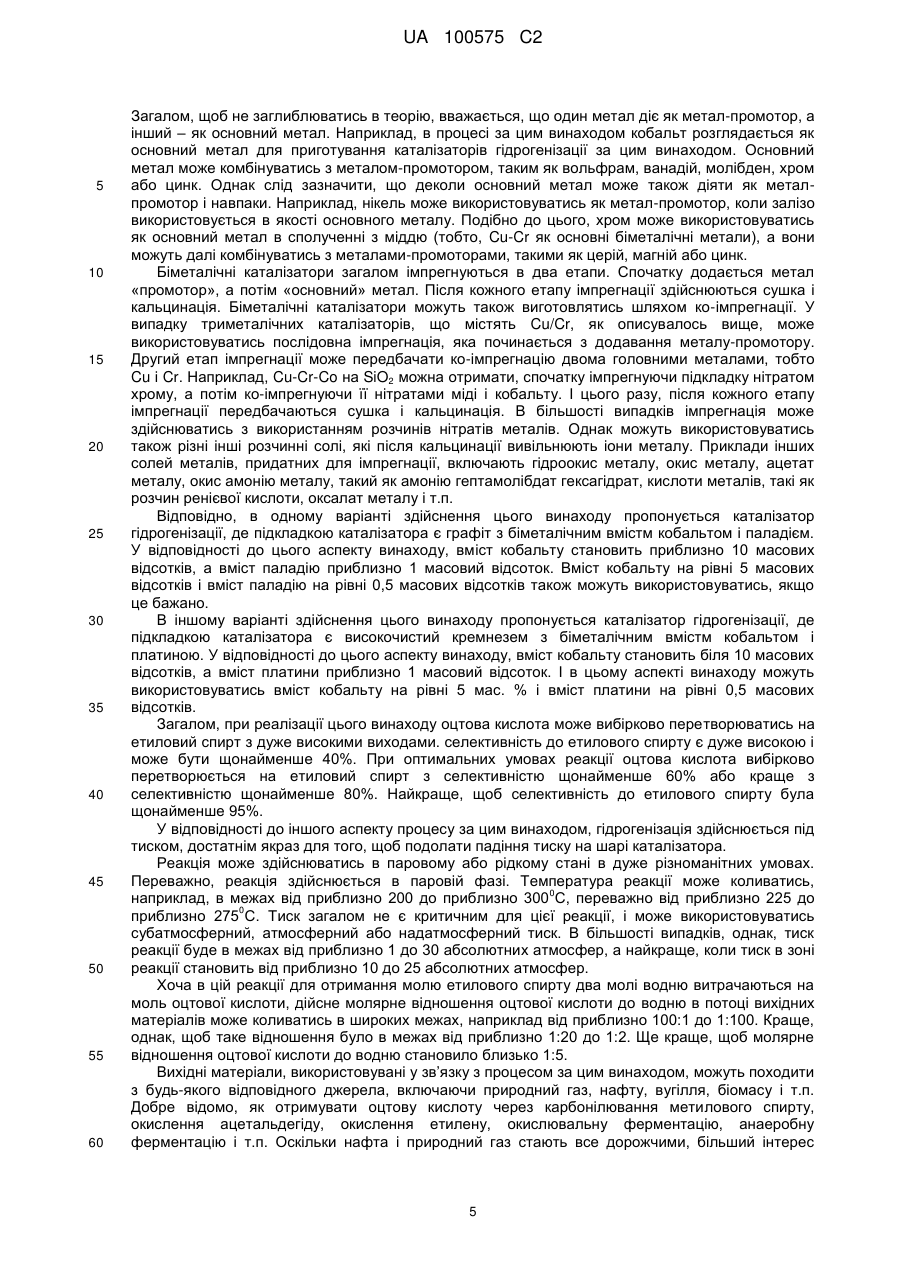

Реферат: Процес для селективного отримання етилового спирту шляхом реакції в паровій фазі оцтової кислоти в присутності каталітичної композиції для гідрогенізації. В одному варіанті здійснення цього винаходу в результаті реакції оцтової кислоти і водню в паровій фазі при температурі близько 250 °C в присутності каталізатора з кобальту/паладію на підкладці з графіту або в присутності каталізатора з кобальту/платини на підкладці з кремнезему одержують етиловий спирт з високою селективністю. UA 100575 C2 (12) UA 100575 C2 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 Пріоритетна заявка Ця заявка претендує на пріоритет за датою подання Патентної Заявки США № 12/221,239, яка має таку саму назву і дату подання 31 липня 2008р. Таким чином, цим заявляється пріоритет Патентної Заявки США № 12/221,239, та її зміст включений у цю заявку шляхом посилання. Галузь техніки Даний винахід стосується загалом процесу отримання етилового спирту з оцтової кислоти. Більш точно, даний винахід стосується процесу, який включає гідрогенізацію оцтової кислоти з використанням каталізатора з кобальту, що знаходиться на відповідній підкладці, яка факультативно містить один або більше металів, для отримання етилового спирту з високою селективністю. Рівень техніки Вже довгий час відчувається потреба в економічно життєздатному процесі для перетворення оцтової кислоти на етиловий спирт. Етиловий спирт є важливою промисловою сировиною для отримання широкого кола продуктів і використовується також в якості присадки до бензину. Наприклад, етиловий спирт легко дегідрується до етилену, який потім може бути перетворений на полімерні продукти або продукти на основі малих молекул для використання в покриттях, виробництві полімерів і т.п. Етиловий спирт звичайно отримують з сировини, коливання ціни на яку стають все більш суттєвими. Так, коливання цін на природний газ і нафту викликають коливання ціни на етиловий спирт, який виробляється із звичайних джерел – нафти, природного газу, зерна та інших сільськогосподарських продуктів, що робить все гострішою необхідність використання альтернативних джерел для отримання етилового спирту тепер, коли ціни на нафту та/або сільськогосподарську продукцію ростуть. Повідомлялось, що етиловий спирт можна отримувати шляхом гідрогенізації оцтової кислоти, але більшість запропонованих процесів мають недоліки, що стримують їх промислове використання. Наприклад, в патенті США № 2,607,807 описується, що етиловий спирт можна отримувати з оцтової кислоти над рутенієвим каталізатором під дуже високим тиском від 70 до 95 мПа, щоб досягти виходу біля 88%, тоді як під тиском 20 мПа вихід є низьким – всього біля 40%. Тим не менше, обидві ці умови є неприйнятними і неекономічними для промислового виробництва. Пізніше повідомлялось, що етиловий спирт можна отримувати шляхом гідрогенізації оцтової кислоти з використанням кобальтового каталізатора, але знову під тиском, який перевищує атмосферний, таким як приблизно від 4 до 12 мПа. Дивись, наприклад, патент США № 4,517,391, виданий Shuster et al. Однак в єдиному описаному в цьому патенті прикладі використовується тиск реакції біля 30 мПа, що робить цей процес небажаним для промислового застосування. Крім того, цей процес вимагає каталізатора, що містить не менше 50% кобальту за масою, плюс один або більше елементів, вибраних з групи, яка включає мідь, марганець, молібден, хром, і фосфорну кислоту, що робить процес економічно нежиттєздатним. Хоча тут описується використання простих інертних носіїв в якості підкладки для матеріалів каталізатора, в патенті немає жодного конкретного прикладу металічних каталізаторів на підкладці. В патенті США № 5,149,680, виданому Kitson et al., описується процес для каталітичної гідрогенізації карбонових кислот і їх ангідридів спиртами та/або ефірами з використанням каталізаторів із сплаву металів платинової групи. Такий каталізатор складається зі сплаву з щонайменше одного благородного металу з групи VIII Періодичної таблиці і щонайменше одного металу, здатного сплавлятись з благородним металом з групи VIII, змішаних з компонентом, що являється щонайменше одним з таких металів, як реній, вольфрам або молібден. Хоча заявлялось, що досягається поліпшена селективність до спиртів, у порівнянні з наведеними відомими процесами, все-таки повідомляється, що під час гідрогенізації оцтової кислоти до етилового спирту, навіть при оптимальних умовах для каталізатора, утворюються від 3 до 9% алканів, таких як метан і етан, в якості побічних продуктів. В патенті США № 4,777,303, виданому Kitson et al., описується процес для отримання спиртів шляхом гідрогенізації карбонових кислот. Каталізатором, використовуваним у цьому випадку, є гетерогенний каталізатор, який містить перший компонент, який є молібденом або вольфрамом, і другий компонент, який є благородним металом з групи VIII Періодичної таблиці елементів, факультативно на підкладці, наприклад з графітизованого вуглецю з великою площею поверхні. Повідомляється, що селективність до об’єднаної суміші спирту і ефіру знаходиться в межах всього від 73 до 87% при низькому ступені перетворення карбонових кислот – біля 16-58%. Крім того, не наведено жодного конкретного прикладу перетворення оцтової кислоти на етиловий спирт. В патенті США № 4,804,791, виданому Kitson et al., описується інший процес для отримання 1 UA 100575 C2 5 10 15 20 25 30 35 40 45 спиртів шляхом гідрогенізації карбонових кислот. В цьому процесі етиловий спирт отримується з оцтової кислоти або пропанол отримується з пропіонової кислоти шляхом контактування оцтової кислоти або пропіонової кислоти в паровій фазі з воднем при підвищеній температурі і тиску в межах від 0,1 до 15 мПа в присутності каталізатора, який в якості основних компонентів містить (і) благородний метал з групи VIII Періодичної таблиці елементів і (іі) реній, факультативно на підкладці, наприклад з графітизованого вуглецю з великою площею поверхні. Перетворення оцтової кислоти на етиловий спирт становило від 0,6 до 69%, а селективність до етилового спирту була в межах від приблизно 6 до 97%. З попереднього викладу випливає, що існуючі процеси не забезпечують потрібної вибірковості до етилового спирту або що існуючі процеси використовують каталізатори, що є дорогими та/або не вибірковими щодо утворення етилового спирту і дають небажані побічні продукти. Суть винаходу Нами було неочікувано встановлено, що етиловий спирт можна отримувати в промислових масштабах безпосередньо з оцтової кислоти з дуже високими селективністю і виходом. Більш конкретно, цей винахід пропонує процес для вибіркового утворення етилового спирту з оцтової кислоти, який включає: гідрогенізацію оцтової кислоти над каталізатором гідрогенізації в присутності водню. Придатний для цього процесу каталізатор складається з від приблизно 0,1 мас. % до приблизно 20 мас. % кобальту на відповідній підкладці в комбінації з одним або більше металічних каталізаторів, вибраних з групи, що включає паладій, платину, родій, рутеній, реній, іридій, хром, мідь, олово, молібден, вольфрам, ванадій і цинк. Придатні підкладки каталізатори включають, не обмежуючись ними, кремнезем, глинозем, кальцію силікат, кремнезем-глинозем, вуглець, двоокис цирконію і двоокис титану. Докладний опис винаходу Запропонований винахід описується далі докладно з посиланням на численні варіанти здійснення тільки для цілей пояснення на прикладах і ілюстрації. Модифікації конкретних варіантів здійснення в межах духу і об’єму даного винаходу, які визначаються формулою винаходу, що додається, будуть легко очевидними для спеціалістів в цій галузі. Якщо далі не буде визначатись більш конкретно, використовувана тут термінологія має своє звичайне значення. Мольний відсоток (моль % або %) і подібні терміни стосуються саме мольного відсотку, коли інше не вказується. Масовий відсоток (мас. % або %) і подібні терміни стосуються саме масового відсотку, коли інше не вказується. «Перетворення» виражається як мольний відсоток від оцтової кислоти у вихідній сировині. Перетворення оцтової кислоти (АсОН) обчислюється за даними газової хроматографії (ГХ) з використанням наступного рівняння: ммоль AcOH на вході (потік сировини) - ммоль AcOH на виході (ГХ) Перетворення = 100 х --------------------------------------------------------------------------------------------AcOH (%) ммоль AcOH на вході (потік сировини) «Вибірковість» виражається як мольний відсоток на основі перетвореної оцтової кислоти. Наприклад, коли перетворення становить 50 моль % і 50 моль % перетвореної оцтової кислоти перетворюються на етиловий спирт, ми говоримо, що селективність до етилового спирту становить 50%. селективність обчислюється за даними газової хроматографії (ГХ) з використанням наступного рівняння: ммоль EtOH на виході (ГХ) Вибірковість = 100 х ------------------------------------------------------------------------------------------до EtOH (%) Загальний ммоль C на виході (ГХ) ------------------------------------------------- - ммоль AcOH на виході (ГХ) 2 50 Масовий відсоток каталітичного металу визначається за масою металу і загальною сухою масою металу і підкладки. Реакція протікає у відповідності до наступного хімічного рівняння: O 55 H3C 2H2 OH H2 C CH 3 + H2O OH Згідно винаходу, перетворення оцтової кислоти на етиловий спирт може здійснюватись в різноманітних конфігураціях, так як, наприклад, в єдиній реакційній зоні, яка може бути 2 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 шаруватим нерухомим шаром, коли це бажано. Може бути використаний адіабатичний реактор або кожухотрубний реактор з середовищем для теплопередачі. Нерухомий шар може являти собою суміш часток різних каталізаторів або каталітичних часток, які включають кілька каталізаторів, як далі буде описано. Нерухомий шар може також включати шар зернистого матеріалу, що є зоною змішування для реагентів. Реакційна суміш, що включає оцтову кислоту, водень і, факультативно, інертний газ-носій, подається до нерухомого шару як потік під тиском, спрямований у зону змішування. Потім цей потік попадає (за рахунок падіння тиску) в реакційну зону або реакційний шар. Реакційна зона містить каталітичну композицію, включаючи відповідний каталізатор для гідрогенізації, де оцтова кислота гідрогенізується з утворенням етилового спирту. Може бути використаний будь-який доцільний розмір часток в залежності від типу реактору, вимог щодо виходу продукту і т.п. Хоча в процесі за цим винаходом для гідрогенізації оцтової кислоти до етилового спирту можуть бути використані різні каталізатори для гідрогенізації, відомі спеціалістам в цій галузі, краще щоб використовуваний каталізатор для гідрогенізації містив від приблизно 0,1 мас. % до приблизно 20 мас. % кобальту на відповідній підкладці. Як вже зазначалось, краще також, щоб каталізатори, які є придатними для процесу за цим винаходом, факультативно містили другий та/або третій метал на тій самій підкладці каталізатора. Наступні метали можуть бути згадані без обмеження як такі, що придатні в якості другого та/або третього металів: паладій, платина, родій, рутеній, реній, іридій, хром, мідь, олово, молібден, вольфрам, ванадій, цинк та їх суміші. Типово, краще, щоб в якості каталізатора для гідрогенізації можна було використовувати кобальт в комбінації з щонайменше одним іншим металом на відповідній підкладці. Так, особливу перевагу віддають кобальту в комбінації з паладієм або платиною. Подібно до цього, кобальт в комбінації з рутенієм, хромом або ванадієм також вважається доцільним сполученням. Приклади металів, які можуть бути використані з кобальтом в якості третього металу, включають без обмеження будь-який з інших металів, перелічених вище, таких як, наприклад, родій, іридій, мідь, олово, молібден і цинк. Різні підкладки для каталізатора, відомі в цій галузі, можуть бути використані для підтримки каталізаторів за цим винаходом. Приклади таких підкладок включають без обмеження цеоліт, окис заліза, кремнезем, глинозем, двоокис титану, двоокис цирконію, окис магнію, кальцію силікат, вуглець, графіт та їх суміші. Кращими підкладками є кремнезем, глинозем, кальцію силікат, вуглець, двоокис титану і двоокис цирконію. Переважно, в процесі за цим винаходом в якості підкладки для каталізатора використовується кремнезем. Слід також відзначити, що чим вищою є чистота кремнезему, тим краще від підходить в якості підкладки за цим винаходом. Іншою кращою підкладкою для каталізатора є кальцію силікат. В іншому варіанті здійснення цього винаходу кращою підкладкою для каталізатора є вуглець. Різні форми вуглецю, відомі в цій галузі як придатні для підкладки каталізатора, можуть бути використані в процесі за цим винаходом. Особливо цінною вуглецевою підкладкою є графітизований вуглець, зокрема графітизований вуглець з високою площею поверхні, як описано в патенті Великої Британії № 2,136,704. Вуглець переважно використовується в зернистій формі, наприклад як гранули. Розмір часток вуглецю буде залежати від падіння тиску, прийнятного для даного реактора (що визначає мінімальний розмір гранул), і обмеження дифузії реактиву всередину гранул (що визначає максимальний розмір гранул). Вуглецеві підкладки для каталізатора, придатні для процесу за цим винаходом, переважно є підкладками з пористого вуглецю. Крім певних розмірів часток, вуглець ще має бути пористим, щоб задовольнити таку характеристику, як площа поверхні. Підкладки каталізаторів, включаючи вуглецеві підкладки каталізаторів, можуть характеризуватись величиною БЕТ, базальною площиною і площею крайових поверхонь. Площа поверхні БЕТ є площею поверхні, яка визначається з використанням поглинання азоту за методом Брунауера-Еммета-Теллера (метод визначення питомої поверхні дисперсних матеріалів), описаним в J. Am. Chem. Soc. 60,309 (1938). Площа поверхні базальної площини є площею поверхні, яка визначається за теплом адсорбції на вуглеці n-дотріасонтану з n-гептану за методом, описаним в Proc. Roy. Soc. A314 сторінки 473-498, особливо на сторінці 489. Площа крайових поверхонь є площею поверхні, яка визначається за теплом адсорбції на вуглеці nбутанолу з n-гептану за методом, описаним у згаданій вище статті в Proc. Roy. Soc., особливо на сторінці 495. Кращі вуглецеві підкладки каталізаторів для використання за цим винаходом мають площу 2 2 поверхні БЕТ щонайменше 100 м /г, краще щонайменше 200 м /г, а найкраще щонайменше 300 2 2 м /г. Площа поверхні БЕТ переважно не має перевищувати 1000 м /г, а краще, щоб вона не 2 перевищувала 750 м /г. Кращу вуглецеву підкладку можна отримати шляхом теплової обробки вихідного матеріалу, 3 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 що містить вуглець. Таким вихідним матеріалом може бути олеофільний графіт, наприклад отриманий, як описано в патенті Великої Британії № 1,168,785, або ним може бути сажа. Однак олеофільні графіти містять вуглець у формі дуже тонких часток у вигляді лусочок і, відповідно, не є дуже придатними матеріалами для використання в якості підкладки каталізатора. Ми вважаємо за краще уникати їх використання. Подібні міркування можна застосувати і до сажі, яка також має дуже тонкий розмір часток. Кращими матеріалами є активоване вугілля, отримане з рослинного матеріалу, таке як активоване вугілля з кокосових горіхів, або з торфу або вугілля, або з полімерів, що карбонізуються. Матеріали, які піддаються термообробці, переважно мають розміри часток, не менші, ніж вказані вище як кращі для вуглецевої підкладки. Кращі вихідні матеріали мають наступні характеристики: площа поверхні БЕТ щонайменше 2 2 100 м /г, а краще щонайменше 500 м /г. Краща методика термообробки для отримання вуглецевих підкладок з визначеними характеристиками включає послідовно (1) нагрівання вуглецю в інертній атмосфері при 0 0 температурі від 900 до 3300 С, (2) окислення вуглецю при температурі між 300 і 1200 С, (3) 0 нагрівання в інертній атмосфері при температурі від 900 до 3000 С. 0 Етап окислення переважно здійснюється при температурах між 300 і 600 С, коли в якості окислювального агента застосовується кисень (наприклад, як повітря). Тривалість нагрівання в інертному газі не є критичною. Час, необхідний для нагрівання вуглецю до необхідної максимальної температури, є достатнім для того, щоб в ньому відбулися потрібні зміни. Має бути очевидним, що етап окислення не має здійснюватись в таких умовах, щоб вуглець вигорав повністю. Краще проводити цей етап з використанням газоподібного окислювального агента, який подається з контрольованою швидкістю, щоб уникнути надлишкового окислення. Прикладами газоподібних окислювальних агентів є пара, двоокис вуглецю і гази, що містять молекулярний кисень, наприклад повітря. Окислення переважно здійснюється так, щоб забезпечити втрату маси вуглецю щонайменше на 10 масових відсотків від маси вуглецю, що піддається окисленню, а краще щонайменше на 15 масових відсотків. Втрата маси переважно не має перевищувати 40 масових відсотків від маси вуглецю, що піддається окисленню, а краще, щоб вона не перевищувала 25 масових відсотків вуглецю. Швидкість подачі окислювального агента переважно має бути такою, щоб бажана втрата маси відбулася щонайменше через 2 години, а краще щонайменше через 4 години. Коли потрібна інертна атмосфера, вона може створюватись азотом або інертним газом. Як вже зазначалось, рівні вміст кобальту на підкладку каталізатора загалом знаходяться в межах від приблизно 0,1 мас. % до приблизно 20 мас. %. Кількість вміст другого і третього металу не є дуже критичною в цьому винаході і може коливатись в межах від приблизно 0,1 мас. % до приблизно 10 мас. %. Особливо доцільним є вміст металу від приблизно 1 мас. % до приблизно 6 мас. % від маси підкладки. Так, наприклад, 0,5-2 мас. % паладію на підкладці з графіту, яка містить приблизно від 4 до 12 мас. % кобальту, є тим каталізатором, якому віддають особливу перевагу. Подібно до цього, каталізатор, що містить приблизно 0,5-2 мас. % платини на підкладці з кремнезему високої чистоти, яка містить приблизно 4-12 мас. % кобальту, також вважається одним з кращих каталізаторів. Як вже зазначалось, інші метали, які переважно можуть бути використані в якості другого металу з кобальтом, включають рутеній, хром і ванадій. В кожному з цих випадків кращим є вміст кобальту від 4 до 12 мас. % при завантаженні другого металу, тобто рутенію, хрому або ванадію, біля 0,5-2 мас. %. При застосуванні третього металу його вміст також може бути в межах від приблизно 0,5 мас. % до приблизно 2 мас. %, однак більш високі рівні вміст металу також можуть використовуватись в залежності від типу металу і використовуваної підкладки каталізатора. Імпрегнація металом може здійснюватись з використанням будь-яких відомих в цій галузі 0 методів. Типово, перед імпрегнацією підкладки висушують при 120 С, а часткам надають розподілу розмірів в межах від приблизно 0,2 до 0,4 мм. Факультативно, підкладки можуть пресуватись, розмелюватись і просіюватись для досягнення бажаного розподілу часток за розмірами. Можуть використовуватись будь-які відомі методи, щоб надати матеріалам підкладки бажаного розподілу часток за розмірами. В разі підкладок з низькою площею поверхні, таких як, наприклад, альфа-глинозем, розчини металу додаються в надлишку до повного зволоження або забезпечується надлишок імпрегнаційної рідини, щоб досягти бажаного вміст металу. Як вже зазначалось, каталізатори гідрогенізації, використовувані в процесі за цим винаходом, є щонайменше біметалічними, включаючи кобальт в якості основного металу. 4 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 Загалом, щоб не заглиблюватись в теорію, вважається, що один метал діє як метал-промотор, а інший – як основний метал. Наприклад, в процесі за цим винаходом кобальт розглядається як основний метал для приготування каталізаторів гідрогенізації за цим винаходом. Основний метал може комбінуватись з металом-промотором, таким як вольфрам, ванадій, молібден, хром або цинк. Однак слід зазначити, що деколи основний метал може також діяти як металпромотор і навпаки. Наприклад, нікель може використовуватись як метал-промотор, коли залізо використовується в якості основного металу. Подібно до цього, хром може використовуватись як основний метал в сполученні з міддю (тобто, Cu-Cr як основні біметалічні метали), а вони можуть далі комбінуватись з металами-промоторами, такими як церій, магній або цинк. Біметалічні каталізатори загалом імпрегнуються в два етапи. Спочатку додається метал «промотор», а потім «основний» метал. Після кожного етапу імпрегнації здійснюються сушка і кальцинація. Біметалічні каталізатори можуть також виготовлятись шляхом ко-імпрегнації. У випадку триметалічних каталізаторів, що містять Cu/Cr, як описувалось вище, може використовуватись послідовна імпрегнація, яка починається з додавання металу-промотору. Другий етап імпрегнації може передбачати ко-імпрегнацію двома головними металами, тобто Cu і Cr. Наприклад, Cu-Cr-Co на SiO2 можна отримати, спочатку імпрегнуючи підкладку нітратом хрому, а потім ко-імпрегнуючи її нітратами міді і кобальту. І цього разу, після кожного етапу імпрегнації передбачаються сушка і кальцинація. В більшості випадків імпрегнація може здійснюватись з використанням розчинів нітратів металів. Однак можуть використовуватись також різні інші розчинні солі, які після кальцинації вивільнюють іони металу. Приклади інших солей металів, придатних для імпрегнації, включають гідроокис металу, окис металу, ацетат металу, окис амонію металу, такий як амонію гептамолібдат гексагідрат, кислоти металів, такі як розчин ренієвої кислоти, оксалат металу і т.п. Відповідно, в одному варіанті здійснення цього винаходу пропонується каталізатор гідрогенізації, де підкладкою каталізатора є графіт з біметалічним вмістм кобальтом і паладієм. У відповідності до цього аспекту винаходу, вміст кобальту становить приблизно 10 масових відсотків, а вміст паладію приблизно 1 масовий відсоток. Вміст кобальту на рівні 5 масових відсотків і вміст паладію на рівні 0,5 масових відсотків також можуть використовуватись, якщо це бажано. В іншому варіанті здійснення цього винаходу пропонується каталізатор гідрогенізації, де підкладкою каталізатора є високочистий кремнезем з біметалічним вмістм кобальтом і платиною. У відповідності до цього аспекту винаходу, вміст кобальту становить біля 10 масових відсотків, а вміст платини приблизно 1 масовий відсоток. І в цьому аспекті винаходу можуть використовуватись вміст кобальту на рівні 5 мас. % і вміст платини на рівні 0,5 масових відсотків. Загалом, при реалізації цього винаходу оцтова кислота може вибірково перетворюватись на етиловий спирт з дуже високими виходами. селективність до етилового спирту є дуже високою і може бути щонайменше 40%. При оптимальних умовах реакції оцтова кислота вибірково перетворюється на етиловий спирт з селективністю щонайменше 60% або краще з селективністю щонайменше 80%. Найкраще, щоб селективність до етилового спирту була щонайменше 95%. У відповідності до іншого аспекту процесу за цим винаходом, гідрогенізація здійснюється під тиском, достатнім якраз для того, щоб подолати падіння тиску на шарі каталізатора. Реакція може здійснюватись в паровому або рідкому стані в дуже різноманітних умовах. Переважно, реакція здійснюється в паровій фазі. Температура реакції може коливатись, 0 наприклад, в межах від приблизно 200 до приблизно 300 С, переважно від приблизно 225 до 0 приблизно 275 С. Тиск загалом не є критичним для цієї реакції, і може використовуватись субатмосферний, атмосферний або надатмосферний тиск. В більшості випадків, однак, тиск реакції буде в межах від приблизно 1 до 30 абсолютних атмосфер, а найкраще, коли тиск в зоні реакції становить від приблизно 10 до 25 абсолютних атмосфер. Хоча в цій реакції для отримання молю етилового спирту два молі водню витрачаються на моль оцтової кислоти, дійсне молярне відношення оцтової кислоти до водню в потоці вихідних матеріалів може коливатись в широких межах, наприклад від приблизно 100:1 до 1:100. Краще, однак, щоб таке відношення було в межах від приблизно 1:20 до 1:2. Ще краще, щоб молярне відношення оцтової кислоти до водню становило близько 1:5. Вихідні матеріали, використовувані у зв’язку з процесом за цим винаходом, можуть походити з будь-якого відповідного джерела, включаючи природний газ, нафту, вугілля, біомасу і т.п. Добре відомо, як отримувати оцтову кислоту через карбонілювання метилового спирту, окислення ацетальдегіду, окислення етилену, окислювальну ферментацію, анаеробну ферментацію і т.п. Оскільки нафта і природний газ стають все дорожчими, більший інтерес 5 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 привертають методи отримання оцтової кислоти і проміжних продуктів, таких як метиловий спирт і монооксид вуглецю, з альтернативних джерел вуглецю. Особливий інтерес привертає отримання оцтової кислоти з синтез-газу (сингазу), який можна добувати з будь-якого відповідного джерела вуглецю. В патенті США № 6,232,352, виданому Vidalin, опис якого включено сюди за посиланням, описано спосіб переоснащення установки для виготовлення метилового спирту для отримання оцтової кислоти. За рахунок переоснащення установки для виготовлення метилового спирту суттєво знижуються або в основному усуваються значні капітальні затрати, пов’язані з отриманням СО для виробництва оцтової кислоти. Весь синтезгаз або його частина відводиться з контуру синтезу метилового спирту і подається на сепараторну установку для отримання СО і водню, які потім використовуються для виробництва оцтової кислоти. Крім оцтової кислоти, такий процес може бути використаний також для отримання водню, який використовується у зв’язку з цим винаходом. В патенті США № RE 35,377, виданому Steinberg et al., який також включено сюди за посиланням, описується метод отримання метилового спирту шляхом конверсії карбонатних матеріалів, таких як нафта, вугілля, природний газ і біомаса. Запропонований процес включає гідрогазифікацію твердих та/або рідких карбонатних матеріалів для отримання технологічного газу, який піролізується парою з додатковим природним газом, даючи синтез-газ. Цей синтез-газ перетворюється на метиловий спирт, який може карбонілюватись до оцтової кислоти. Подібно до раніше описаного, цей метод продукує водень, який може бути використаний у зв’язку з даним процесом, як вже зазначалось. Дивись також патент США № 5,821,111, виданий Grady et al., який описує процес для перетворення відходів біомаси шляхом газифікації на синтез-газ, і патент США № 6,685,754, виданий Kindig et al., описи яких включені сюди за посиланням. Оцтова кислота може випаровуватись при температурі реакції, а потім її можна подавати разом з воднем в нерозведеному стані або розведеною відносно інертним газом-носієм, таким як азот, аргон, гелій, двоокис вуглецю і т.п. Як варіант, оцтову кислоту у формі пари можна забирати безпосередньо як неочищений продукт з випарної ємності установки для карбонілювання метилового спирту того класу, який описано в патенті США № 6,657,078, виданому Scates et al. і включеному в цей опис за посиланням. Неочищений продукт у вигляді пари може подаватись безпосередньо в реакційну зону за цим винаходом без потреби в конденсації оцтової кислоти і легких фракцій або видаленні води, що скоротить загальні технологічні витрати. Тривалість контактування або перебування також може коливатись в широких межах, в залежності від таких змінних величин, як кількість оцтової кислоти, каталізатор, реактор, температура і тиск. Типово, тривалість контакту становить від частки секунди до більше ніж кілька годин, коли використовується система каталізатора, інша ніж нерухомий шар. Переважно тривалість контакту, щонайменше для реакторів в паровій фазі, становить від приблизно 0,5 до 100 секунд. Типово, такий каталізатор застосовується в реакторі з нерухомим шаром, наприклад у формі видовженої труби, в якій реагенти, типово в паровій фазі, проходять над каталізатором або крізь нього. Інші реактори, такі як реактор з псевдозрідженим або киплячим шаром, також можуть використовуватись, коли це бажано. В певних випадках доцільно застосовувати каталізатори гідрогенізації в сполученні з інертним матеріалом, щоб мати можливість регулювати падіння тиску, потік, тепловий баланс або інші параметри процесу, що мають відношення до шару каталізатора, включаючи тривалість контактування сполук, які реагують між собою, з частками каталізатора. В одному з кращих варіантів здійснення пропонується процес для вибіркового і прямого утворення етилового спирту з оцтової кислоти, який включає: контактування потоку сировини, що містить оцтову кислоту і водень, при підвищеній температурі, з відповідним каталізатором гідрогенізації, який включає від приблизно 1 мас. % до приблизно 15 мас. % кобальту на відповідній підкладці і другий метал на вказаній підкладці, де цей другий метал вибирається з групи, що складається з паладію, платини, міді, олова, молібдену і вольфраму. В цьому варіанті здійснення процесу за цим винаходом кращий каталізатор гідрогенізації містить один (1) масовий відсоток паладію або платини з приблизно десятьма (10) масовими відсотками кобальту. В цьому варіанті здійснення процесу за цим винаходом краще, щоб каталізатор гідрогенізації був шаруватим і знаходився в нерухомому шарі, а також щоб реакція здійснювалась в паровій фазі з використанням потоку оцтової кислоти і водню при їх молярному 0 відношенні від приблизно 1:20 до 1:2, при температурі в межах від приблизно 225 до 275 С, під тиском в зонах реакції в межах від приблизно 10 до 15 абсолютних атмосфер і при тривалості контактування реагентів в межах від приблизно 0,5 до 100 секунд. Наступні приклади описують методики, використовувані для приготування різних 6 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 каталізаторів, застосовуваних в процесі за цим винаходом. Приклад А Приготування 10 мас. % кобальту і 1 мас. % паладію на графіті Змелений в порошок і просіяний графіт (100 г) з рівномірним розподілом часток за розміром 0 біля 0,2 мм висушили при 120 С в печі в атмосфері азоту впродовж ночі, після чого охолодили до кімнатної температури. До цього додали розчин паладію нітрату (Heraeus) (2,2 г) в дистильованій воді (22 мл) Отриману суспензію висушили в печі, яку поступово нагріли до 0 0 110 С (>2 годин, 10ºC/хв.). Імпрегновану каталітичну суміш потім піддали кальцинації при 500 С (6 годин, 1ºC/хв.). До цього кальцинованого і охолодженого матеріалу додали розчин кобальту нітрату гексагідрату (49,4 г) в дистильованій воді (50 мл). Отриману суспензію висушили в печі, 0 яку поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Потім імпрегновану каталітичну суміш 0 піддали кальцинації при 500 С (6 годин, 1ºC/хв.). Приклад В Приготування 5 мас. % кобальту і 0,5 мас. % паладію на графіті Змелений в порошок і просіяний графіт (100 г) з рівномірним розподілом часток за розміром 0 біля 0,2 мм висушили при 120 С в печі в атмосфері азоту впродовж ночі, після чого охолодили до кімнатної температури. До цього додали розчин паладію нітрату (Heraeus) (1,1 г) в дистильованій воді (11 мл) Отриману суспензію висушили в печі, яку поступово нагріли до 0 0 110 С (>2 годин, 10ºC/хв.). Імпрегновану каталітичну суміш потім піддали кальцинації при 500 С (6 годин, 1ºC/хв.). До цього кальцинованого і охолодженого матеріалу додали розчин кобальту нітрату гексагідрату (24,7 г) в дистильованій воді (25 мл). Отриману суспензію висушили в печі, 0 яку поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Потім імпрегновану каталітичну суміш 0 піддали кальцинації при 500 С (6 годин, 1ºC/хв.). Приклад С Приготування 10 мас. % кобальту і 1 мас. % платини на кремнеземі високої чистоти Змелений в порошок і просіяний високочистий кремнезем (100 г) з рівномірним розподілом 0 часток за розміром біля 0,2 мм висушили при 120 С в печі в атмосфері азоту впродовж ночі, після чого охолодили до кімнатної температури. До цього додали розчин платини нітрату (Chempur) (1,64 г) в дистильованій воді (16 мл). Отриману суспензію висушили в печі, яку 0 поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Імпрегновану каталітичну суміш потім піддали 0 кальцинації при 500 С (6 годин, 1ºC/хв.). До цього кальцинованого і охолодженого матеріалу додали розчин кобальту нітрату гексагідрату (49,4 г) в дистильованій воді (50 мл). Отриману 0 суспензію висушили в печі, яку поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Потім 0 імпрегновану каталітичну суміш піддали кальцинації при 500 С (6 годин, 1ºC/хв.). Приклад D Приготування 10 мас. % кобальту і 1 мас. % платини на кальцію силікаті Змелений в порошок і просіяний кальцію силікат (100 г) з рівномірним розподілом часток за 0 розміром біля 0,2 мм висушили при 120 С в печі в атмосфері азоту впродовж ночі, після чого охолодили до кімнатної температури. До цього додали розчин платини нітрату (Chempur) (1,64 г) в дистильованій воді (16 мл). Отриману суспензію висушили в печі, яку поступово нагріли до 0 0 110 С (>2 годин, 10ºC/хв.). Імпрегновану каталітичну суміш потім піддали кальцинації при 500 С (6 годин, 1ºC/хв.). До цього кальцинованого і охолодженого матеріалу додали розчин кобальту нітрату гексагідрату (49,4 г) в дистильованій воді (50 мл). Отриману суспензію висушили в печі, 0 яку поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Потім імпрегновану каталітичну суміш 0 піддали кальцинації при 500 С (6 годин, 1ºC/хв.). Приклад Е Приготування 10 мас. % кобальту і 1 мас. % хрому на графіті Змелений в порошок і просіяний графіт (100 г) з рівномірним розподілом часток за розміром 0 біля 0,2 мм висушили при 120 С в печі в атмосфері азоту впродовж ночі, після чого охолодили до кімнатної температури. До цього додали розчин хрому нітрату нонагідрату (дев’ятиводного) (Alfa Aesar) (6,5 г) в дистильованій воді (13 мл). Отриману суспензію висушили в печі, яку 0 поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Імпрегновану каталітичну суміш потім піддали 0 кальцинації при 500 С (6 годин, 1ºC/хв.). До цього кальцинованого і охолодженого матеріалу додали розчин кобальту нітрату гексагідрату (49,4 г) в дистильованій воді (50 мл). Отриману 0 суспензію висушили в печі, яку поступово нагріли до 110 С (>2 годин, 10ºC/хв.). Потім 0 імпрегновану каталітичну суміш піддали кальцинації при 500 С (6 годин, 1ºC/хв.). Газово-хроматографічний (ГХ) аналіз продуктів Аналіз продуктів здійснювався за допомогою он-лайн ГХ. Триканальний компактний газовий хроматограф, оснащений одним полум’яним іонізаційним детектором (FID) і двома детекторами за теплопровідністю (TCD), було використано для аналізу реагентів і продуктів. Фронтальний 7 UA 100575 C2 5 10 15 20 25 30 35 40 45 50 55 60 канал було оснащено детектором FID і колонкою CP-Sil 5 (20 м) + WaxFFap (5 м) і використано для кількісного визначення: Ацетальдегіду Етилового спирту Ацетону Метилацетату Вінілацетату Етилацетату Оцтової кислоти Етилен гліколю діацетату Етилен гліколю Етилідену діацетату Паральдегіду Середній канал було оснащено детектором TCD і колонкою Porabond Q і використано для кількісного визначення: СО2 Етилену Етану Задній канал було оснащено детектором TCD і колонкою Molsieve 5A і використано для кількісного визначення: Гелію Водню Азоту Метану Монооксиду вуглецю Перед здійсненням реакцій було визначено час утримування різних компонентів шляхом додавання індивідуальних сполук, і ГХ калібрувались перевірочним газом відомого складу або рідкими розчинами відомих складів. Це забезпечувало визначення коефіцієнтів чутливості для різних компонентів. Приклад 1 Використаний каталізатор містив 10 мас. % кобальту і 1 мас. % паладію на графіті і був приготовлений за методикою, наведеною в Прикладі А. В трубчастому реакторі, виготовленому з нержавіючої сталі, що має внутрішній діаметр 30 мм і здатний нагріватись до контрольованої температури, розмістили 50 мл 10 мас. % кобальту і 1 мас. % паладію на графіті. Висота шару каталізатора після вміст становила приблизно 70 мм. Рідина, що подавалась, являлась по суті оцтовою кислотою. Її випаровували і подавали в реактор разом з воднем і гелієм в якості газу-носія з середньою годинною об’ємною швидкістю -1 0 об’єднаного газу (GHSV) біля 2500 год. при температурі біля 250 С і під тиском 2,2 мПа. Результуючий потік на вході містив від приблизно 4,4 моль % до приблизно 13,8 моль % оцтової кислоти і від приблизно 14 моль % до приблизно 77 моль % водню. Частину пари з виходу пропускали через газовий хроматограф для аналізу складу потоку на виході. селективність до етилового спирту становила 97,5% при ступені перетворення оцтової кислоти 18,5%. Приклад 2 Використаний каталізатор містив 5 мас. % кобальту і 0,5 мас. % платини на графіті і був приготовлений за методикою, наведеною в Прикладі В. Методику, викладену в Прикладі 1, було суттєво повторено при середній годинній об’ємній -1 швидкості об’єднаного газу (GHSV) 2500 год. для потоку випареної оцтової кислоти і водню на 0 вході при температурі 225 С і під тиском 2,2 мПа. Частину пари з виходу пропускали через газовий хроматограф для аналізу складу потоку на виході. Ступінь перетворення оцтової кислоти становив 20%, а селективність до етилового спирту становила 95%. Приклад 3 Використаний каталізатор містив 10 мас. % кобальту і 1 мас. % платини на кремнеземі високої чистоти і був приготовлений за методикою, наведеною в Прикладі С. Методику, викладену в Прикладі 1, було суттєво повторено при середній годинній об’ємній -1 швидкості об’єднаного газу (GHSV) 2500 год. для потоку випареної оцтової кислоти і водню на 0 вході при температурі 250 С і під тиском 2,2 мПа. Частину пари з виходу пропускали через газовий хроматограф для аналізу складу потоку на виході. Ступінь перетворення оцтової кислоти становив 71%, а селективність до етилового спирту становила 96%. Приклад 4 Використаний каталізатор містив 10 мас. % кобальту і 1 мас. % платини на кальцію силікаті і 8 UA 100575 C2 5 10 15 був приготовлений за методикою, наведеною в Прикладі D. Методику, викладену в Прикладі 1, було суттєво повторено при середній годинній об’ємній -1 швидкості об’єднаного газу (GHSV) 2500 год. для потоку випареної оцтової кислоти і водню на 0 вході при температурі 250 С і під тиском 2,2 мПа. Частину пари з виходу пропускали через газовий хроматограф для аналізу складу потоку на виході. Ступінь перетворення оцтової кислоти становив 50%, а селективність до етилового спирту становила 94%. Приклад 5 Використаний каталізатор містив 10 мас. % кобальту і 1 мас. % хрому на графіті і був приготовлений за методикою, наведеною в Прикладі Е. Методику, викладену в Прикладі 1, було суттєво повторено при середній годинній об’ємній -1 швидкості об’єднаного газу (GHSV) 2500 год. для потоку випареної оцтової кислоти і водню на 0 вході при температурі 250 С і під тиском 2,2 мПа. Частину пари з виходу пропускали через газовий хроматограф для аналізу складу потоку на виході. Ступінь перетворення оцтової кислоти становив 38%, а селективність до етилового спирту становила 96%. Хоча цей винахід було ілюстровано з посиланням на конкретні приклади, модифікації цих прикладів в межах духу і об’єму даного винаходу будуть очевидними для спеціалістів в цій галузі. З огляду на попереднє обговорення, відповідні знання в цій галузі і проаналізовані тут у зв’язку рівнем техніки і докладним описом відомі джерела, всі з яких включені сюди за посиланням, подальший опис можна вважати непотрібним. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 1. Процес селективного і прямого одержання етилового спирту з оцтової кислоти, який включає: контактування потоку сировини, що містить оцтову кислоту і водень, в паровій фазі при температурі в межах від 200 °C до 300 °C з каталізатором гідрогенізації, який містить кобальт і другий метал на підкладці каталізатора, де кобальт присутній у кількості від 0,1 до 20 мас. % і де другий метал вибирають з групи, що складається з паладію, платини і хрому. 2. Процес за п. 1, де підкладку каталізатора вибирають з групи, що складається з кремнезему, глинозему, силікату кальцію, вуглецю, діоксиду цирконію і діоксиду титану. 3. Процес за п. 1, де другим металом є паладій. 4. Процес за пунктом 3, де вміст кобальту становить від 4 до 12 мас. % і вміст паладію становить від 0,5 до 2 мас. %, і де підкладкою каталізатора є графіт. 5. Процес за п. 1, де другим металом є платина. 6. Процес за пунктом 5, де вміст кобальту становить від 4 до 12 мас. % і вміст платини становить від 0,5 до 2 мас. %, і де підкладкою каталізатора є кремнезем високої чистоти. 7. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 40 %. 8. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 60 %. 9. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 80 %. 10. Процес за п. 1, де селективність до етилового спирту, виходячи з витраченої оцтової кислоти, становить щонайменше 95 %. 11. Процес за п. 1, де гідрогенізацію до етилового спирту здійснюють при температурі в межах від 225 °C до 275 °C. 12. Процес за п. 1, де вказаний потік сировини містить інертний газ-носій. 13. Процес за п. 1, де реагенти містять оцтову кислоту і водень в молярному відношенні в межах від 100:1 до 1:100, і тиск в реакційних зонах знаходиться в межах від 1 до 30 абсолютних атмосфер. 14. Процес за п. 1, де реагенти містять оцтову кислоту і водень в молярному відношенні в межах від 1:20 до 1:2, температура в реакційних зонах становить від 225 °C до 275 °C і тиск знаходиться в межах від 10 до 25 абсолютних атмосфер. 15. Процес за п. 1, де кобальт присутній у кількості від 1 до 15 мас. %. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюEthanol production from acetic acid utillizing a cobalt catalyst

Автори англійськоюJohnston, Victor, J., Chapman, Josefina, T., Chen, Laiyuan, Kimmich, Barbara, F., Zink, James, H., van der Waal, Jan, Cornelis, Zuzaniuk, Virginie

Назва патенту російськоюПолучение этилового спирта из уксусной кислоты с применением кобальтового катализатора

Автори російськоюДжонстон Виктор Дж., Чапман Жозефина Т., Чен Лайюань, Киммич Барбара Ф., Зинк Джеймс Х., ван дер Ваал Ян Корнелис, Зузаниук Виргини

МПК / Мітки

МПК: B01J 23/89, B01J 23/76, C07C 29/149

Мітки: застосуванням, етилового, кобальтового, каталізатора, отримання, оцтової, спирту, кислоти

Код посилання

<a href="https://ua.patents.su/11-100575-otrimannya-etilovogo-spirtu-z-octovo-kisloti-z-zastosuvannyam-kobaltovogo-katalizatora.html" target="_blank" rel="follow" title="База патентів України">Отримання етилового спирту з оцтової кислоти з застосуванням кобальтового каталізатора</a>

Попередній патент: Роторний двигун

Наступний патент: Пряме і селективне отримання етилового спирту з оцтової кислоти з застосуванням каталізатора, що містить платину та олово

Випадковий патент: Спосіб вирощування буряку столового без зрошення в умовах лісостепу україни