Спосіб одержання порожнистих наночастинок оксиду металу

Номер патенту: 89729

Опубліковано: 25.02.2010

Автори: Лисенко Віталій Степанович, Птушинський Юрій Григорович, Панченко Олег Антонович

Формула / Реферат

1. Спосіб одержання порожнистих наночастинок оксиду металу, що включає окиснення наночастинок металу киснем, який відрізняється тим, що наночастинки металу одержують випарюванням відповідного металу в атмосфері інертного газу при тиску не вище атмосферного і конденсують на підкладці, окиснення наночастинок металу проводять контактуванням їх з киснем повітря протягом не менше однієї секунди і нагрівають одержані наночастинки в вакуумі чи в атмосфері інертного газу при тиску не вище атмосферного і при температурі, не вищій за температуру кипіння відповідного металу.

2. Спосіб за п. 1, який відрізняється тим, що як підкладку беруть скляні, керамічні або металеві пластини.

3. Спосіб за п. 1 або 2, який відрізняється тим, що при конденсації наночастинок підкладку охолоджують, а після закінчення конденсації підкладку з наночастинками, що осіли, підігрівають до температури, не нижчої за кімнатну.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що як метал беруть магній і нагрівають одержані наночастинки після окиснення при температурі від 280 до 1110 °С, краще від 280 до 360 °С.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що як метал беруть цинк і нагрівають одержані наночастинки після окиснення при температурі від 127 до 900 °С, краще від 127 до 260 °С.

Текст

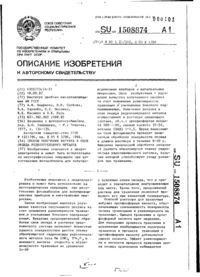

1. Спосіб одержання порожнистих наночастинок оксиду металу, що включає окиснення наночастинок металу киснем, який відрізняється тим, що наночастинки металу одержують випарюванням відповідного металу в атмосфері інертного газу при тиску не вище атмосферного і конденсують на підкладці, окиснення наночастинок металу проводять контактуванням їх з киснем повітря C2 2 (19) 1 3 Недоліком цього способу є неоднорідність отриманої суміші наночастинок, яка включає наночастинки з карбіду, оксикарбіду та вуглецю, причому, як порожнисті, так і суцільні. Крім того, технологія відділення наночастинок від рідкого середовища складна. Найбільш близьким є спосіб одержання порожнистих наночастинок оксидів металу, що включає окиснення наночастинок металу киснем, відомий з публікації патентної заявки № US 2006/0269463 (дата публікації 30.11.2006), [3]. Спосіб включає синтез β-дикетонату металу як прекурсора, випарювання β-дикетонату металу при температурі вище температури його плавлення, змішування парів β-дикетонату металу з газом-носієм, переміщення суміші в зону реакції (нагрівання). В зоні реакції відбувається термічний розклад перенесеної пари β-дикетонату металу з виділенням металу і одночасне індукування реакції перенесеної пари металу з киснем для синтезу порожнистої наночастинки оксиду металу. Недоліком відомого способу є низький вихід порожнистих наночастинок та нетехнологічність через необхідність синтезу β-дикетонату металу з використанням β-дикетонату і металу, що є досить дорогим, а також утворення в процесі отримання наночастинок таких органічних речовин, як βдикетон, β-дикетонат та оксалатів, що потребує додаткових заходів по розділенню, очистці та утилізації окремих компонентів суміші. Задачею винаходу є удосконалення способу одержання порожнистих наночастинок оксиду металу, в якому завдяки запропонованої технології обробки наночастинок спрощується технологічний процес їх отримання за рахунок зменшення кількості технологічних операцій, використання загальновживаних матеріалів (метал і інертний газ), відсутності побічних продуктів, в тому числі шкідливих, і при цьому підвищується вихід порожнистих наночастинок оксиду металу. Поставлена задача вирішується запропонованим способом одержання порожнистих наночастинок оксиду металу, в якому наночастинки металу отримують випарюванням відповідного металу в атмосфері інертного газу при тиску не вище атмосферного і конденсуванням їх на підкладці, після чого отримані наночастинки металу окислюють контактуванням їх з повітрям протягом не менше однієї секунди, з подальшим нагріванням отриманих наночастинок в вакуумі або в атмосфері інертного газу при тиску не вище атмосферного при температурі, не вище температури кипіння відповідного металу. Як підкладку використовують скляні, керамічні або металеві пластини. Краще, при конденсації наночастинок підкладку охолоджувати, а після закінчення конденсації підкладку з наночастинками, що осіли, підігрівати до температури, що не нижча за кімнатну. Запропонований спосіб дозволяє отримувати порожнисті наночастинки різних металів, зокрема, магнію, цинку, алюмінію, кальцію, барію, вісмуту, літію та інших. При використанні магнію нагрів отриманих наночастинок після окиснення здійснюють при тем 89729 4 пературі від 280 до 1110°С, краще від 280 до 360°С. При використанні цинку нагрів отриманих наночастинок після окиснення здійснюють при температурі від 127 до 900°С, краще від 127 до 260°С. Експериментально нами було встановлено і підтверджено одержаними електронномікроскопічними знімками і масспектрометричними вимірюваннями, що при випарюванні металу в атмосфері інертного газу при тиску не нижчому за атмосферний та наступними послідовними операціями: контактування отриманих суцільних наночастинок металу з повітрям і нагрів їх у розрідженій атмосфері, - утворюються порожнисті наночастинки оксидів цих металів. При цьому під час контактування наночастинок металу з повітрям відбувається їх поверхневе окиснення киснем повітря, а під час наступного за цим прогрівом у розрідженій атмосфері окиснених наночастинок - випаровування металу із внутрішньої частини наночастинки при збереженні незмінною зовнішньої оболонки із оксиду металу, що, на нашу думку, обумовлено великою різницею в температурах випарювання металу і його оксиду. Підтвердженням цьому є виконані нами масспектрометричні дослідження молекулярного складу атмосфери, що утворилася в камері масспектрометра при нагріві окиснених наночастинок в інтервалі температур 30-530°С, а саме наявність в атмосфері молекул деяких газів, що зазвичай присутні в повітрі, металу та відсутність молекул оксиду метала. Винахід ілюструється рисунками, на яких зображено: Фіг.1 - фото поверхнево окисненої суцільної наночастинки Мg; Фіг.2 - фото поверхнево окисненої суцільної наночастинки Zn; Фіг.3 - залежність іонного струму Мg від температури при нагріванні окиснених суцільних наночастинок Мg; Фіг.4 - залежність іонного струму Zn від температури при нагріванні окиснених суцільних наночастинок Zn; Фіг.5 - фото порожнистої наночастинки оксиду магнію; Фіг.6 - фото порожнистої наночастинки оксиду цинку; Фіг.7 - пристрій для одержання порожнистих наночастинок. Можливість отримання порожнистих наночастинок запропонованим способом була експериментально встановлена таким чином. Одночасно наночастинки металу наносились випарюванням на підкладку зі скла і на предметну сітку з раніше нанесеною на неї плівкою вуглецю для електронного мікроскопа. Після цього предметна сітка переносилася по повітрю до камери електронного мікроскопа, де наночастинки фотографувалися. Фотографії, представлені на Фіг.1 і Фіг.2, свідчать про отримання суцільних наночастинок металів (відповідно Mg, Zn). Одночасно з цим, наночастинки, що знаходилися на підкладці зі скла, виносились на повітря і 5 зішкрібались. Частина з них, в кількості від 5x10-3 до 5x10-4 г, поміщалась до програмованого нагрівача мас-спектрометра МСХ-3. Нагрів здійснювався при одночасному вимірюванні іонних струмів, створюваних металом і його оксидом. Було встановлено, що в інтервалі температур від кімнатної до 530°С випаровування оксиду відповідного металу не відбувається. Залежність інтенсивності випаровування металів Mg і Zn з відповідних поверхнево окиснених наночастинок від температури нагрівача представлені на Фіг.3 і Фіг.4. З рисунків видно, що в інтервалі температур від 280 до 360°С для Mg і в інтервалі температур від 127 до 260°С для Zn відбувається повне випаровування металу. Вага залишку наночастинок після їх прогріву складає біля 10-20% від маси суцільних наночастинок. Предметна сітка для електронного мікроскопа з нанесеними на неї поверхнево окисненими суцільними наночастинками нагрівалась при температурі 500°С протягом 1-5 секунд. Фото отриманих порожнистих наночастинок оксиду магнію і оксиду цинку показані на Фіг.5 і Фіг.6 відповідно. На Фіг.7 зображений пристрій для отримання порожнистих наночастинок оксиду металу. Пристрій має камеру 1, в якій розташовані охолоджувач 2, нагрівачі 3 і 4, підкладки 5 і 6, притискач з механізмом переміщення 7 і випарник 8. Випарник 8 розміщений на плиті 9, встановленій на штоку з можливістю обертання. Камера 1 з'єднана за допомогою трубопроводу через вентиль 10 з вакуумним насосом 12. Напуск повітря до насосу 12 проводиться через вентиль 11. Камера 1 з'єднана за допомогою трубопроводу через вентиль 13 з повітрям та за допомогою трубопроводу через вентиль 14 з балоном 15 з інертним газом. В камері 1 зображені випарюваний метал 16, випарені атоми металу 17, аерозольна хмара з наночастинками металу 18 та наночастинки 19 на підкладці 5. Спосіб одержання порожнистих наночастинок оксиду металу розглянуто за допомогою установки, зображеної на Фіг.7. Випарюваний метал 16 розміщують на випарник 8, виготовлений з тугоплавкого металу, наприклад танталу. За допомогою вакуумного насосу 12 створюють вакуум і потім запускають інертний газ, наприклад аргон, з балону 15 до тиску, не вище атмосферного. Підкладки 5 і 6 охолоджують за допомогою, наприклад, рідкого азоту (на Фіг.7 не показано), який подають до охолоджувача 2, і далі нагрівають випарник 8. Початок випарювання металу контролюють візуально по аерозольній хмарі з наночастинок металу 18. Утворені наночастинки з аерозольної хмари 18 осідають на підкладках 5 або 6. У разі, коли потрібна невелика кількість наночастинок, може використовуватись підкладка 5, коли необхідна більша кількість - підкладка 6. В першому випадку випаровування ведуть з нерухомого випарника, другому - випарника, що обертається на плиті 9. При цьому, на установці такого типу можна отримувати покриття підкладки наночастинками площею від 10-20см2 до 1000см2. Як підкладки використовують скляні, металеві або керамічні пластини. 89729 6 Охолодження підкладок 5 і 6 при конденсації забезпечує майже 100 відсоткове осідання наночастинок металу 19 на них. Конденсація наночастинок 19 може відбуватися і на підкладку, яка не охолоджується. Проте, на підкладку, що знаходиться, наприклад, при кімнатній температурі, осідає біля 10-15% від випареногометалу. Після закінчення конденсації охолодження підкладок 5 і 6 припиняють, і їх разом з наночастинками 19 підігрівають до температури, не нижче за кімнатну. Далі здійснюють окиснення одержаних наночастинок металу. Для цього в камеру 1 подають через вентиль 13 повітря до тиску, не більшого за атмосферний, і перекривають вентиль 13. Не менш, ніж через одну секунду з камери 1 вакуумним насосом 12 відкачують газ до тиску, нижчого за 10-2 мм рт.ст. Після цього підкладки 5 і 6 за допомогою притискача з механізмом переміщення 7 відводять від охолоджувача 2 на невелику відстань і нагрівають за допомогою нагрівачів 3 і 4. При цьому нагрівач 4 обертають або реверсивно рухають. Під час нагріву наночастинок при температурі, нижчій за температуру не вищою за температуру кипіння відповідного металу, внутрішня металева частина наночастинок випарюється, а зовнішня залишається незмінною. Отримують порожнисті наночастинки оксиду металу. Вага отриманих порожнистих наночастинок оксиду металу становить 10-20% від ваги суцільних наночастинок. Отримані порожнисті наночастинки оксиду метала легко зішкрібаються з підкладки. Нижче наведені приклади, які демонструють, але не обмежують винахід. Прикладі. Метал магній (Мg) в кількості 2г випарювали в атмосфері аргону при тиску 1мм рт. ст. з нерухомого випарника при його температурі 750°С. Швидкість випарювання становила 0,6г/хв. Як підкладку використовували скляну пластину розміром 7x7см2, що під час конденсування охолоджувалась рідким азотом. Після закінчення конденсування і відігрівання пластини з наночастинками до кімнатної температури, до камери подавали повітря, яке через 10 сек. почали відкачувати і при досягненні тиску 10-3 мм рт. ст. прогрівали пластину з наночастинками при температурі 320°С протягом 90 с Після охолодження до кімнатної температури і напуску повітря наночастинки відділили від пластин зскрібанням. Вага отриманих порожнистих наночастинок оксиду магнію 0,6г. Отримані наночастинки оглядали за допомогою просвічуючого електронного мікроскопа з електронографом. Наночастинки порожнисті і їх оболонка має монокристалічну будову. Приклад 2. Метал магній (Мg) в кількості 10г випарюють в атмосфері аргону при тиску 6мм рт. ст. з випарника, що обертається, температура якого 800°С. Як підкладку використовували круг із нержавіючої сталі діаметром 35см, що охолоджували рідким азотом. Після закінчення конденсування і відігрі 7 вання круга з наночастинками до температури 50°С до камери подавали повітря до атмосферного тиску, і через 5 сек. повітря почали відкачувати. При досягненні тиску 5x10-3 мм рт. ст. круг з наночастинками прогрівали при температурі 400°С протягом 40 с Наночастинки відділили від круга зскрібанням. Отримано 2,9г порожнистих наночастинок оксиду магнію. Отримані наночастинки оглядали за допомогою просвічуючого електронного мікроскопа з електронографом. Наночастинки порожнисті і їх оболонка має монокристалічну будову. Приклад 3. Метал цинк (Zn) в кількості 5г випарювали в атмосфері аргону при тиску 10мм рт. ст. з нерухомого випарника при його температурі 700°С. Швидкість випарювання становила 0,6г/хв. Як підкладку використовували металеву пластину (із нержавіючої сталі) розміром 7x7см2, що під час 89729 8 конденсування охолоджувалась рідким азотом. Після закінчення конденсування і відігрівання пластини з наночастинками до температури 50°С, до камери подавали повітря, яке через 8сек. почали -3 відкачувати і при досягненні тиску 10 мм рт. ст. прогрівали пластину з наночастинками при температурі 450°С протягом 15 с Наночастинки відділили від пластин зскрібанням. Вага отриманих порожнистих наночастинок оксиду магнію 0,4г. Отримані наночастинки оглядали за допомогою просвічуючого електронного мікроскопа з електронографом. Наночастинки порожнисті і їх оболонка має монокристалічну будову. Таким чином, запропонований спосіб простий і технологічний, не потребує використання шкідливих та дорогих матеріалів і розчинників. Крім того, дозволяє отримати високий вихід наночастинок оксиду металу з однорідною монокристалічною будовою. 9 89729 10 11 89729 12 13 89729 14 15 Комп’ютерна верстка Л. Купенко 89729 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of hollow nanoparticles of metal oxide

Автори англійськоюLysenko Vitalii Stepanovych, Panchenko Oleh Antonovych, Ptushynskyi Yurii Hryhorovych

Назва патенту російськоюСпособ получения полых наночастиц оксида металла

Автори російськоюЛысенко Виталий Степанович, Панченко Олег Антонович, Птушинский Юрий Григорьевич

МПК / Мітки

МПК: C01G 09/00, B82B 03/00, C01F 05/00

Мітки: одержання, спосіб, оксиду, наночастинок, металу, порожнистих

Код посилання

<a href="https://ua.patents.su/8-89729-sposib-oderzhannya-porozhnistikh-nanochastinok-oksidu-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порожнистих наночастинок оксиду металу</a>

Попередній патент: Пристрій для накачування активних середовищ лазерів

Наступний патент: Автоматизована лінія для виробництва тонкого вірменського лаваша

Випадковий патент: Спосіб виготовлення профільного дроту з алюмінію або алюмінієвих сплавів для виробництва п-подібної кліпси