Пристрій та спосіб вивантаження дрібнозернистих або пилоподібних твердих речовин із резервуара

Формула / Реферат

1. Пристрій для вивантаження дрібнозернистих або пилоподібних твердих речовин з резервуара, в якому повинен бути створений високий тиск або який вже перебуває під високим тиском,

при цьому резервуар забезпечений розвантажувальним конусом (1) або розвантажувальною воронкою з подвійними стінками, принаймні одним підведенням (8) газу в утворену воронкою з подвійними стінками кільцеву камеру (6),

при цьому повернена усередину воронки її стінка (7) забезпечена отворами (4) виходу газу, який відрізняється тим, що

отвори (4) виходу газу мають більший розмір, ніж найбільші частинки твердого матеріалу, що підлягають вивантаженню,

отвори (4) виходу газу забезпечені проникаючим усередину кільцевої камери (6) патрубком або ж каналом (4а) підведення газу, що має щонайменше один кут з уявлюваною горизонтальною площиною,

канал (4а) підведення газу є частиною затримуючого пристрою (12) для запобігання видавлюванню твердої речовини у кільцеву камеру (6),

кільцева камера (6) забезпечена принаймні одним подвійним днищем (9, 9') для утворення, відносно напрямку сили тяжіння, нижньої секційної кільцевої камери принаймні з одним підведенням газу й з одним або декількома соплами (11, 11') виходу газу на внутрішньому днищі кільцевої камери, та

введення газу у кільцеву камеру (6) на нижньому, робочому днищі (9, 9') спрямовано тангенціально, що веде до утворення вихороподібного потоку в кільцевій камері (6) і до завихрення часток твердих речовин, які можливо там знаходяться.

2. Пристрій за п. 1, який відрізняється тим, що робочий кінець каналу (4а) підведення газу з боку кільцевої камери (6) розташований вище або нижче його вихідного отвору (4б) відносно напрямку сили тяжіння.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що один або декілька затримуючих пристроїв (12) забезпечені одним або декількома каналами (4а) підведення газу.

4. Пристрій за п. 2 або п. 3, який відрізняється тим, що кожний затримуючий пристрій (12) забезпечений отворами (14) для розподілу або підведення газу, розташованими вище отворів (4) виходу газу, відносно сили тяжіння, при цьому отвори (14) для розподілу або підведення газу мають діаметр, що перевищує діаметр часток.

5. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що кільцева камера (6) розділена декількома днищами (9, 9', 9'') на сегменти кільцевої камери, при цьому з кожним сегментом співвіднесений принаймні один з декількох розподілених за периметром отворів виходу газу й принаймні один підвід (8, 8') газу.

6. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що в кільцевій камері (6) передбачені кільцеві лінії (15, 15') для підведення газу в кільцеву камеру.

7. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що вихідні отвори в стінці (7) воронки у вигляді щілин, при цьому довжина щілини становить менше 5 % довжини окружності воронки.

8. Спосіб вивантаження дрібнозернистих або пилоподібних твердих речовин з резервуара, у якому повинний бути створений високий тиск або який вже перебуває під високим тиском, за яким у розвантажувальний конус 91) або воронку пристрою вивантаження за п. 1 завантажують дрібнозернисті або пилоподібні тверді речовини, й одночасно у кільцеву камеру (6), що є частиною вказаного пристрою вивантаження, під тиском подають потік газу через патрубок підведення газу, який відрізняється тим, що подачу газу в утворену воронкою з двома днищами кільцеву камеру здійснюють через підведення газу таким чином, що в кільцевій камері утворюється потік газу, який завихрює тверді речовини, що знаходяться там, при цьому завихрюючий газ нагнітають у внутрішню воронку під кутом до напрямку сили тяжіння, а саме - під кутом до напрямку каналів підведення газу в отвори виходу газу.

Текст

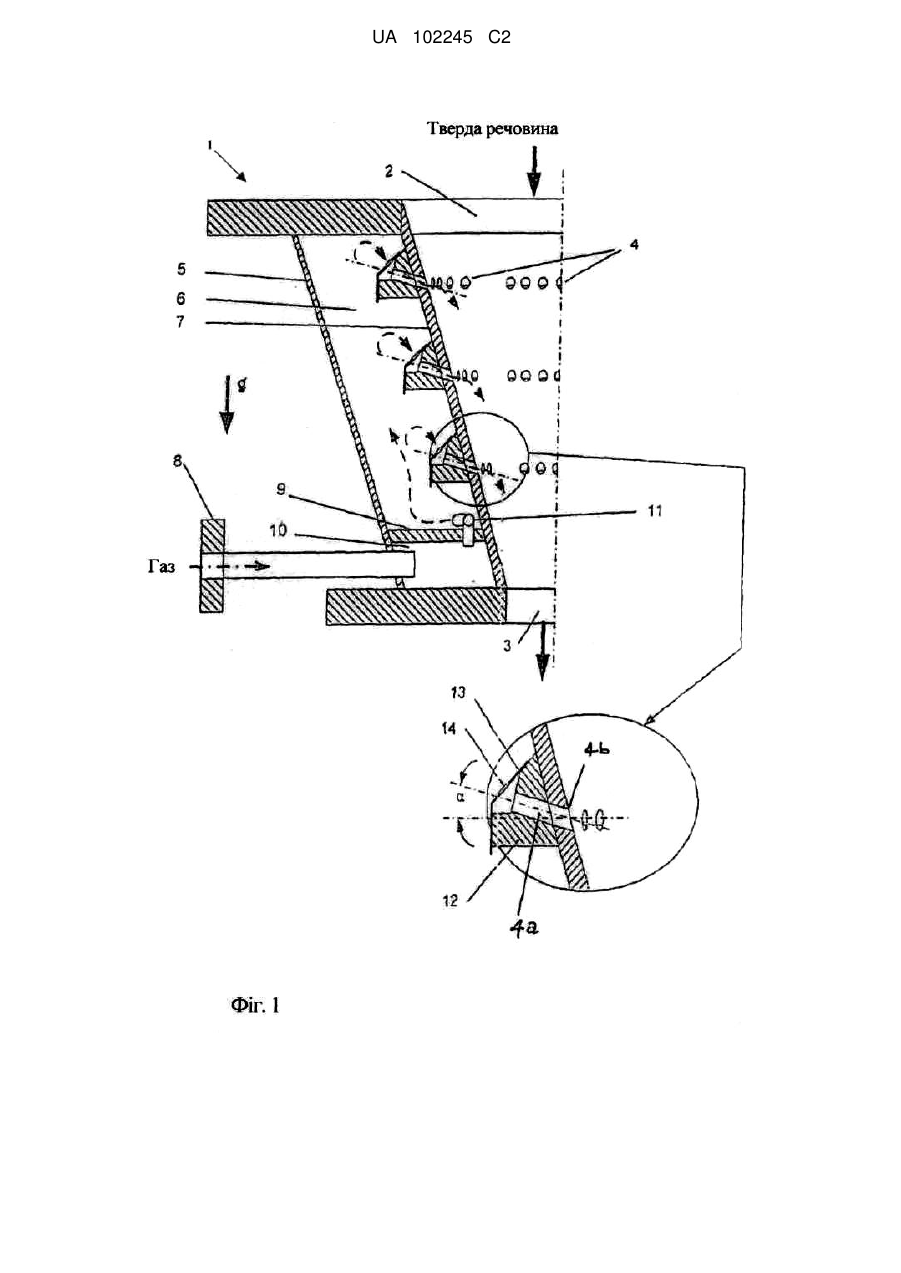

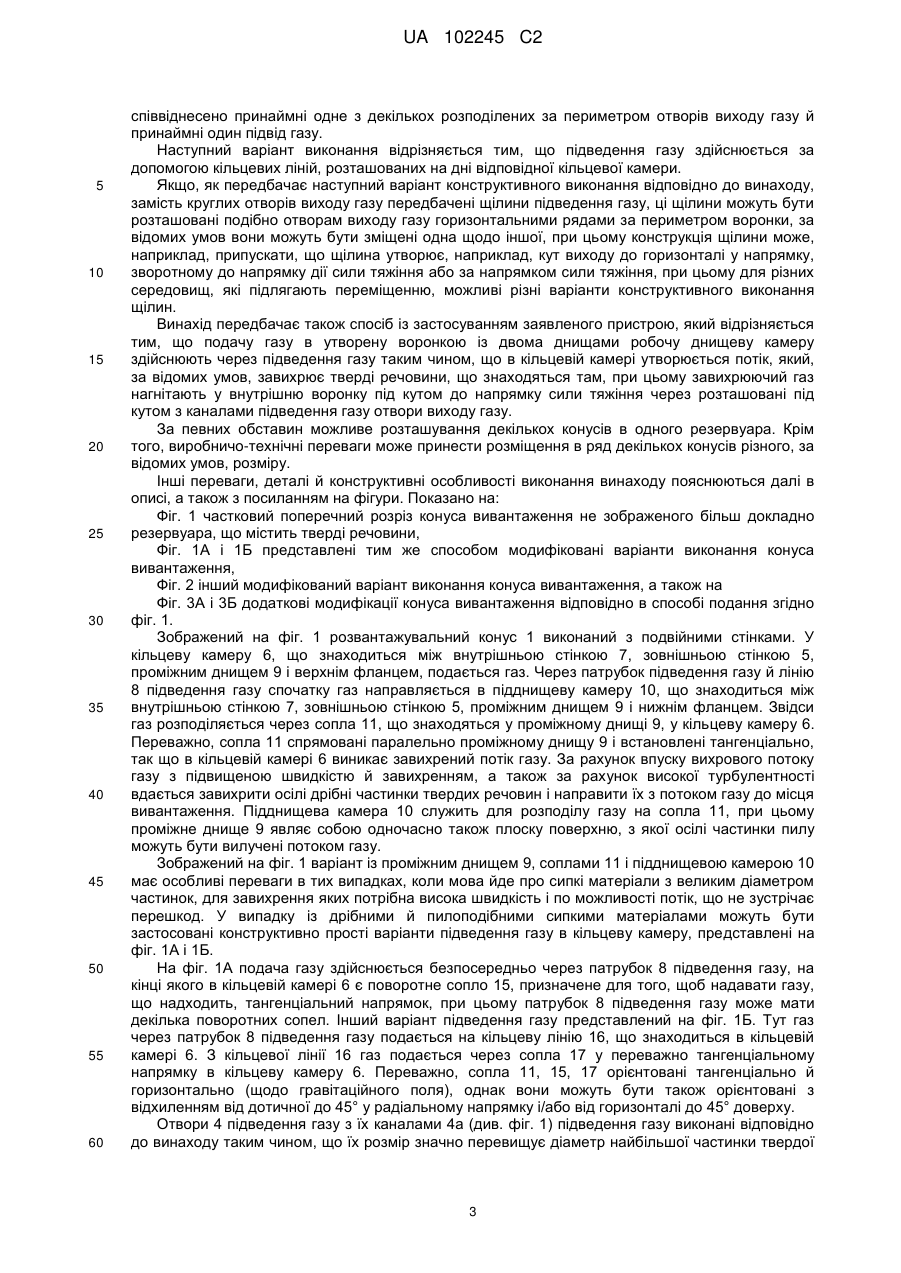

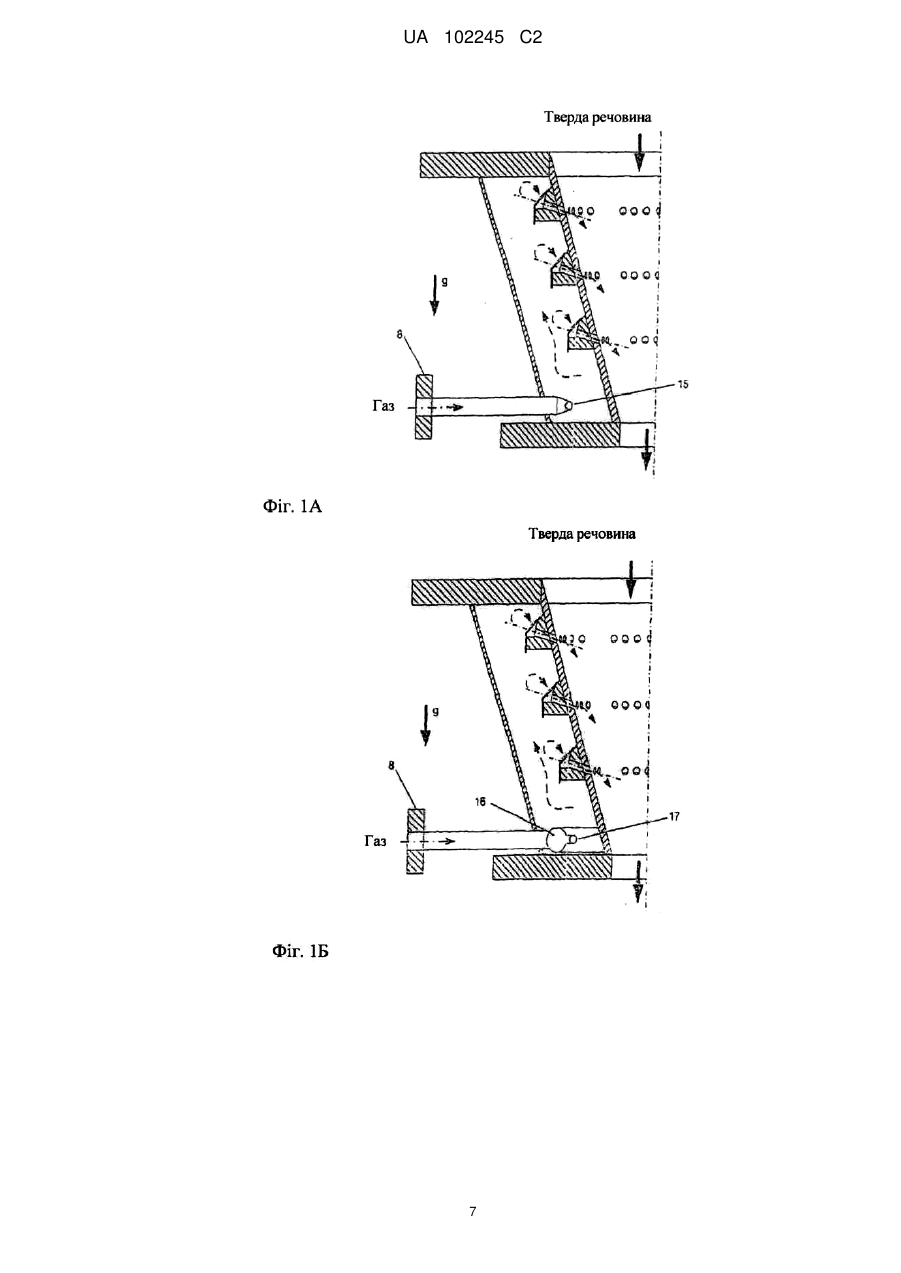

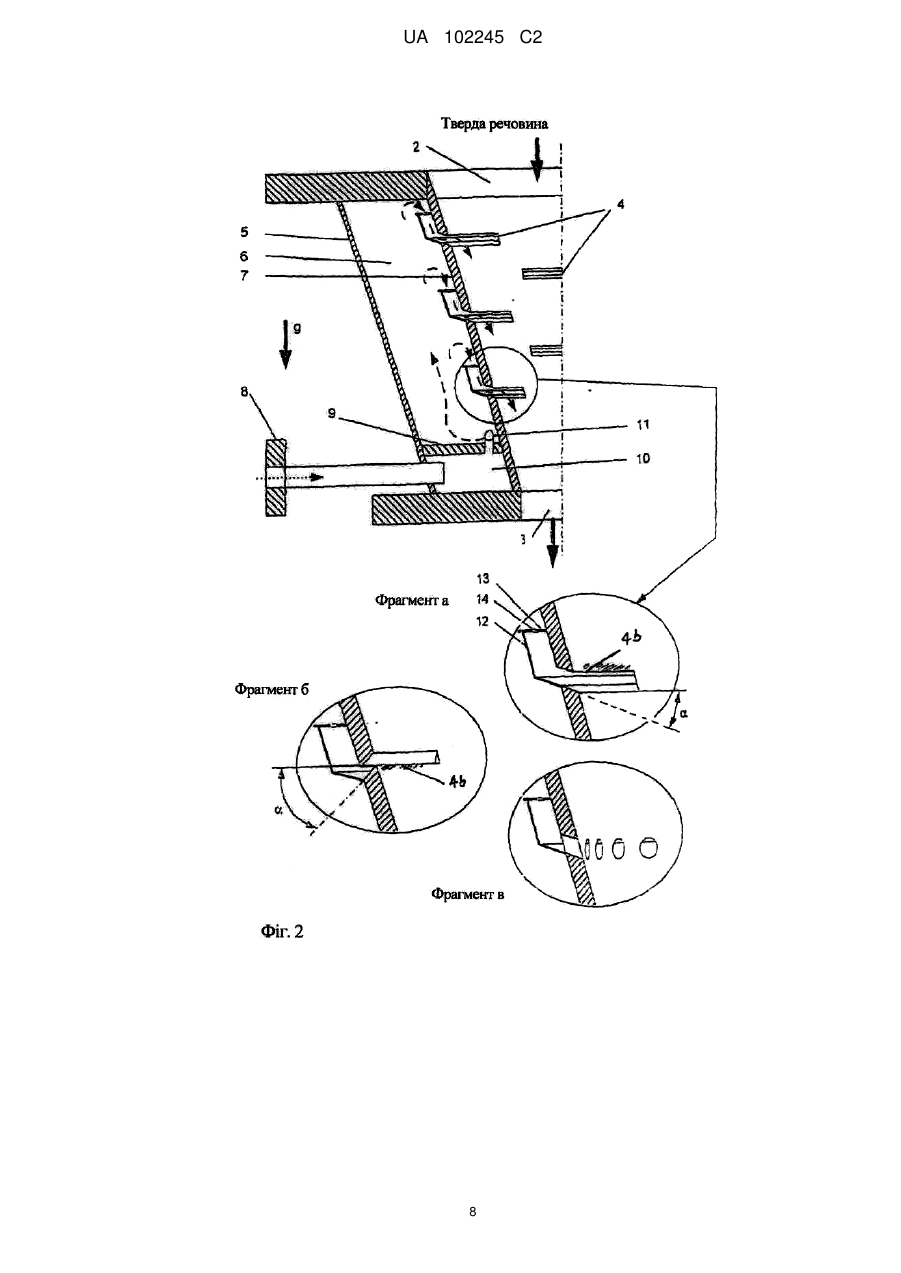

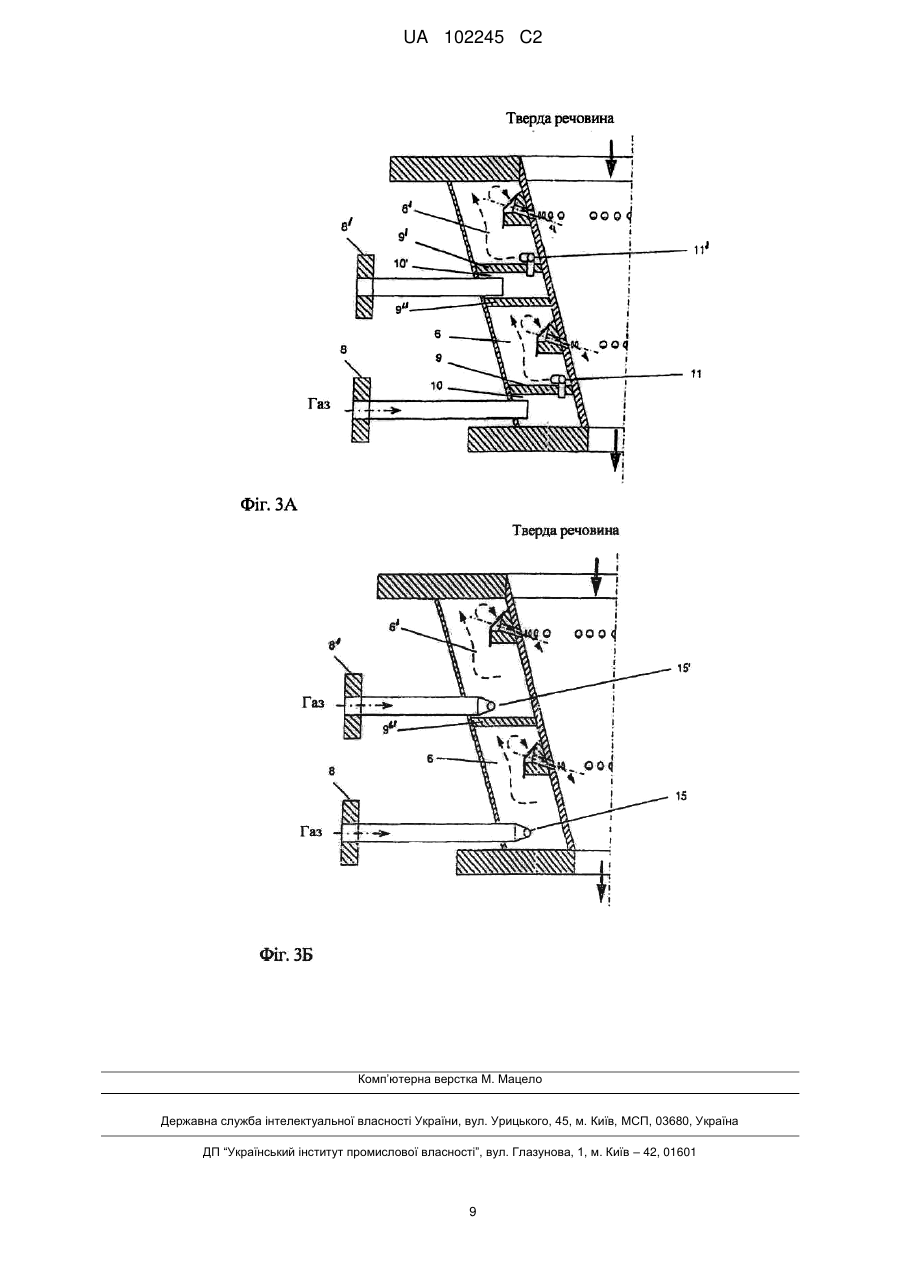

Реферат: За допомогою пристрою для вивантаження дрібнозернистих або пилоподібних твердих речовин з резервуара, в якому повинен бути створений високий тиск або який вже перебуває під високим тиском, при цьому резервуар забезпечений розвантажувальним конусом або ж розвантажувальною воронкою з подвійними стінками, повинно бути запропоноване рішення, за рахунок якого повинно бути відвернене використання, насамперед, пористих матеріалів, таких як металокерамічні сплави або подібні матеріали, при забезпеченні гарних транспортувальних характеристик в області перевантажувальної воронки без обмеження розміру часток відповідного матеріалу, при цьому для транспортування також може використовуватися забруднений частками газ. Це досягнуто за рахунок того, що отвори (4) виходу газу мають більший розмір, ніж самі великі частинки твердого матеріалу, що підлягають вивантаженню, отвори (4) виходу газу забезпечені проникаючим усередину кільцевої камери (6), що має щонайменше один кут з уявлюваною горизонтальною площиною, патрубком або каналом (4а) підведення газу, і канал (4а) підведення газу є частиною затримуючого пристрою (12) для запобігання видавлюванню твердої речовини у кільцеву камеру (6). UA 102245 C2 (12) UA 102245 C2 UA 102245 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід відноситься до пристрою для вивантаження дрібнозернистих або пилоподібних твердих речовин із резервуара зазначеного в обмежувальній частині 1 формули винаходу типу, у якому повинний бути створений високий тиск або який вже перебуває під високим тиском, який описано, наприклад, у DE 37 05 343 С3, US 5 101 742, US 5 106 240. При термічному перетворенні твердих горючих речовин, наприклад різних видів вугілля, торфу, залишків гідрогенізації, побічних продуктів, відходів, біомаси й леткого пилу або суміші вищезгаданих речовин, під підвищеним тиском виникає необхідність у тому, щоби довести завантажувані матеріали, що перебувають під звичайним тиском і звичайними умовами навколишнього середовища, до рівня тиску термічного перетворення для того, щоб здійснити подачу в реактор, який перебуває під тиском. Можливі термічні операції можуть бути такими як, наприклад, спалювання під тиском або перетворення на газ під тиском після псевдозрідження або створення зваженого потоку. Із цією метою потрібно виконати подачу й проміжне зберігання дрібно розмелених горючих речовин. Для того щоб довести горючі речовини до рівня тиску реактора, звичайно використовуються системи шлюзових затворів, у яких горючі речовини доводять до рівня тиску в послідовно з'єднаних резервуарах. Вирішальним фактором безпеки експлуатації при цьому є повне спорожнювання резервуарів, зокрема й після того, як вони були доведені до високого системного тиску. Здійснення вивантаження мікро- і дрібнозернистих твердих речовин з резервуара можливо за допомогою декількох принципово різних підходів: У великих бункерах, що перебувають під атмосферним тиском, тверді матеріали найчастіше видаляються механічними пристроями, такими як, наприклад, очищувальними шкребками й т.д. Як правило, шар твердих матеріалів може бути переведений у стан псевдозрідження (вихрового шару) за допомогою підведення газу в напрямку, протилежному дії сили тяжіння. Псевдозріджений шар має певні властивості рідини й може виходити через вихідний отвір, бічні патрубки й т.д. До недоліків можна віднести велику витрату газу. Обставиною, яка викликає труднощі, є той факт, що дуже дрібні частинки надзвичайно складно перевести в гомогенний псевдозріджений стан. Інша можливість здійснення вивантаження твердих речовин з резервуара припускає прийняття до уваги властивостей сипких матеріалів при визначенні конусних геометричних характеристик вихідного отвору. Вихід твердих матеріалів з конуса може бути посилений за допомогою підведення газу через трубки (US 5 12 9 766) або на стінки конуса (СН 209 788). Об'єм газу, як правило, менше об'єму, що був би необхідний для псевдозрідження, однак його досить для усунення тертя сипкого матеріалу об стінки і/або для запобігання локальних закупорок. Повітропроникне проміжне дно з еластичними вентильними насадками, здатними закриватися автоматично, розкрите в DE 11 70 988. Останній спосіб є кращим варіантом в описаних газогенераторах, у яких повинні здійснюватися операції із дрібнозернистими горючими речовинами, як під атмосферним, так і під високим тиском. При цьому обмежується необхідний об'єм газу й одночасно стають непотрібними механічні пристосування. Рівень техніки дозволяє підводити газ у вихідний конус через пористі елементи (US 2006/0013660 Al, US 4 941 779). Переважно, пористі елементи складаються з металокерамічного сплаву, однак вони можуть бути також виконані з інших пористих речовин. Використання пористих матеріалів має наступні технологічні й виробничо-технічні недоліки. Припустима величина пор залежить від виду твердого матеріалу, що підлягає маніпуляції, або ж від розподілу частинок за розмірами. При цьому величину пор варто зменшувати тільки в доцільних межах, які залежать від бажаного розміру частинок і від втрати тиску при проходженні. На практиці може бути встановлено, що навіть при дуже маленькій величині пор пориста речовина із часом засмічується. Це відбувається за рахунок того, що тонкоподрібнена пальна речовина, яка підлягає маніпуляції, має розподіл величини частинок, у якому є також дуже дрібні частинки, які можуть проникати в пори. При цьому ефект стирання горючої речовини в резервуарі й при маніпуляції приводить до виникнення дрібних частинок, які також потенційно можуть засмічувати пори. Хоча й вживаються спроби протидіяти засміченню пористої речовини за допомогою постійного підведення струменя газу, однак практика показує, що за рахунок цього технічний строк експлуатації пористих елементів збільшується незначно. Пористий матеріал неминуче демонструє менший ступінь міцності в порівнянні із суцільним матеріалом, тому його можна використати з подачею газу лише так, що не відбувається перевищення максимально припустимої втрати тиску через пористий матеріал. Неналежне маніпулювання або підвищення тиску без захисту в процесі експлуатації можуть привести до ушкодження пористого матеріалу. 1 UA 102245 C2 5 10 15 20 25 30 35 40 45 50 55 Наступний технологічний недолік полягає в тому, що при застосуванні пористих матеріалів може здійснюватися подача тільки чистого (що не містить частинок) газу. Неприпустиме використання газу, що залишається, наприклад, після розвантаження резервуара й забрудненого частинками, тому що пористі матеріали можуть бути при цьому засмічені із боків подачі газу. Для обробки пористого матеріалу, в сполученні із застосовуваними при класичній побудові резервуарів типами сталі, потрібні особливі виробничо-технічні навички й досвід, насамперед у випадку виконання високоякісного зварювання, наприклад, металокерамічних сплавів. Завдання винаходу полягає в запобіганні використання, насамперед, пористих матеріалів, таких як металокерамічні сплави або подібні матеріали, при забезпеченні гарних транспортувальних характеристик в ділянці перевантажувальної воронки без обмеження розміру частинок відповідного матеріалу, при цьому для транспортування також може використовуватися забруднений частинками газ. За допомогою пристрою вищезгаданого типу це завдання відповідно до винаходу вирішено за рахунок того, що: - отвори виходу газу мають більший розмір, ніж найбільші частинки твердого матеріалу, що підлягає вивантаженню, - отвори виходу газу забезпечені патрубком або ж каналом підведення газу, що проникає усередину кільцевої камери, який що принаймні один кут з уявлюваною горизонтальною площиною, - канал підведення газу є частиною затримуючого пристрою для запобігання видавлювання твердої речовини в кільцеву камеру, і - упорскування газу у кільцеву камеру на нижньому, робочому днищі спрямовано тангенціально, що веде до утворення вихороподібного потоку у кільцевій камері та до завихрення частинок твердих речовин, що можливо там знаходяться. Наявність отворів виходу газу усередину воронки, забезпечених відповідними короткими каналами підведення газу, де застосовуваний для цього газ нагнітається через оточуючу воронку кільцеву камеру, приводить до цілого ряду конструктивних і виробничо-технічних переваг. Так, за рахунок застосування простих засобів можливо, з одного боку, узгодити напрямки входу газу у воронку з відповідними вимогами, а також, з іншого боку, впуск необхідного для транспортування газу в кільцеву камеру надає можливість здійснити оптимальну гомогенізацію розподілу газу, завихрення розподілу газу й т.п. Також до числа переваг варто віднести те, що канал підведення газу є частиною затримуючого елемента, що має метою запобігати видавлюванню твердої речовини в кільцеву камеру. Затримуючий елемент може бути передбачений на окремому каналі підведення газу, однак його наявність може бути передбачена й на багатьох каналах підведення газу. З одного боку, з метою оптимального розподілу газу, з іншого боку, з огляду на можливість, що видавлена тверда речовина може завихритися й через транспортуючий газ може переноситися назад у воронку, передбачено, що упорскування газу в кільцеву камеру на нижньому, робочому днищі спрямовано тангенціально, що веде до утворення вихороподібного потоку в кільцевій камері й до завихрення частинок твердих речовин, що можливо там знаходяться. Варіанти виконання винаходу визначаються залежними пунктами формули винаходу. При цьому, насамперед, можливо передбачити, щоби розташований з боку кільцевої камери робочий кінець каналу підведення газу розташовувався вище або нижче, за напрямком сили тяжіння, вихідного отвору каналу підведення газу у воронку, що може істотно запобігти потраплянню твердої речовини назовні через отвори в стінці воронки, насамперед, у кільцеву камеру для підведення газу. З метою оптимізації процесу надходження газу й одночасно як додаткова міра з запобігання видавлювання твердої речовини можливо передбачити, що кожний затримуючий пристрій забезпечений отворами для розподілу або ж підведення газу, розташованими вище, за напрямком сили тяжіння, отворів виходу газу. При цьому затримуючі елементи можуть бути виконані кільцеподібними або у формі кута в поперечному перерізі. В іншому варіанті конструктивного виконання може бути передбачено, що кільцева камера забезпечена принаймні одним подвійним днищем для утворення, за напрямком сили тяжіння, нижньої секційної кільцевої камери принаймні з одним підведенням газу й з одним або декількома соплами виходу газу на внутрішньому днищі кільцевої камери. Інший варіант виконання відповідно до винаходу відрізняється тим, що кільцева камера розділена декількома днищами на сегменти кільцевої камери, при цьому з кожним сегментом 2 UA 102245 C2 5 10 15 20 25 30 35 40 45 50 55 60 співвіднесено принаймні одне з декількох розподілених за периметром отворів виходу газу й принаймні один підвід газу. Наступний варіант виконання відрізняється тим, що підведення газу здійснюється за допомогою кільцевих ліній, розташованих на дні відповідної кільцевої камери. Якщо, як передбачає наступний варіант конструктивного виконання відповідно до винаходу, замість круглих отворів виходу газу передбачені щілини підведення газу, ці щілини можуть бути розташовані подібно отворам виходу газу горизонтальними рядами за периметром воронки, за відомих умов вони можуть бути зміщені одна щодо іншої, при цьому конструкція щілини може, наприклад, припускати, що щілина утворює, наприклад, кут виходу до горизонталі у напрямку, зворотному до напрямку дії сили тяжіння або за напрямком сили тяжіння, при цьому для різних середовищ, які підлягають переміщенню, можливі різні варіанти конструктивного виконання щілин. Винахід передбачає також спосіб із застосуванням заявленого пристрою, який відрізняється тим, що подачу газу в утворену воронкою із двома днищами робочу днищеву камеру здійснюють через підведення газу таким чином, що в кільцевій камері утворюється потік, який, за відомих умов, завихрює тверді речовини, що знаходяться там, при цьому завихрюючий газ нагнітають у внутрішню воронку під кутом до напрямку сили тяжіння через розташовані під кутом з каналами підведення газу отвори виходу газу. За певних обставин можливе розташування декількох конусів в одного резервуара. Крім того, виробничо-технічні переваги може принести розміщення в ряд декількох конусів різного, за відомих умов, розміру. Інші переваги, деталі й конструктивні особливості виконання винаходу пояснюються далі в описі, а також з посиланням на фігури. Показано на: Фіг. 1 частковий поперечний розріз конуса вивантаження не зображеного більш докладно резервуара, що містить тверді речовини, Фіг. 1А і 1Б представлені тим же способом модифіковані варіанти виконання конуса вивантаження, Фіг. 2 інший модифікований варіант виконання конуса вивантаження, а також на Фіг. 3А і 3Б додаткові модифікації конуса вивантаження відповідно в способі подання згідно фіг. 1. Зображений на фіг. 1 розвантажувальний конус 1 виконаний з подвійними стінками. У кільцеву камеру 6, що знаходиться між внутрішньою стінкою 7, зовнішньою стінкою 5, проміжним днищем 9 і верхнім фланцем, подається газ. Через патрубок підведення газу й лінію 8 підведення газу спочатку газ направляється в підднищеву камеру 10, що знаходиться між внутрішньою стінкою 7, зовнішньою стінкою 5, проміжним днищем 9 і нижнім фланцем. Звідси газ розподіляється через сопла 11, що знаходяться у проміжному днищі 9, у кільцеву камеру 6. Переважно, сопла 11 спрямовані паралельно проміжномуднищу 9 і встановлені тангенціально, так що в кільцевій камері 6 виникає завихрений потік газу. За рахунок впуску вихрового потоку газу з підвищеною швидкістю й завихренням, а також за рахунок високої турбулентності вдається завихрити осілі дрібні частинки твердих речовин і направити їх з потоком газу до місця вивантаження. Підднищева камера 10 служить для розподілу газу на сопла 11, при цьому проміжне днище 9 являє собою одночасно також плоску поверхню, з якої осілі частинки пилу можуть бути вилучені потоком газу. Зображений на фіг. 1 варіант із проміжним днищем 9, соплами 11 і підднищевою камерою 10 має особливі переваги в тих випадках, коли мова йде про сипкі матеріали з великим діаметром частинок, для завихрення яких потрібна висока швидкість і по можливості потік, що не зустрічає перешкод. У випадку із дрібними й пилоподібними сипкими матеріалами можуть бути застосовані конструктивно прості варіанти підведення газу в кільцеву камеру, представлені на фіг. 1А і 1Б. На фіг. 1А подача газу здійснюється безпосередньо через патрубок 8 підведення газу, на кінці якого в кільцевій камері 6 є поворотне сопло 15, призначене для того, щоб надавати газу, що надходить, тангенціальний напрямок, при цьому патрубок 8 підведення газу може мати декілька поворотних сопел. Інший варіант підведення газу представлений на фіг. 1Б. Тут газ через патрубок 8 підведення газу подається на кільцеву лінію 16, що знаходиться в кільцевій камері 6. З кільцевої лінії 16 газ подається через сопла 17 у переважно тангенціальному напрямку в кільцеву камеру 6. Переважно, сопла 11, 15, 17 орієнтовані тангенціально й горизонтально (щодо гравітаційного поля), однак вони можуть бути також орієнтовані з відхиленням від дотичної до 45° у радіальному напрямку і/або від горизонталі до 45° доверху. Отвори 4 підведення газу з їх каналами 4а (див. фіг. 1) підведення газу виконані відповідно до винаходу таким чином, що їх розмір значно перевищує діаметр найбільшої частинки твердої 3 UA 102245 C2 5 10 15 20 25 30 35 40 45 речовини, наприклад принаймні в три рази більше діаметра найбільшої частинки твердої речовини. Отвори 4 підведення газу в ділянці кільцевої камери 6 забезпечені затримуючим пристроєм 12, завдання якого полягає в тому, щоб затримувати частинки твердої речовини, що течуть назад. Краща модифікація цього затримуючого пристрою 12 представлена на фіг. 1. Відповідно до цього, затримуючий пристрій може складатися з одного просто виготовленого кільця, поверхня якого розгорнута таким чином, що воно має площинний контакт із конічною внутрішньою стінкою 7. Кільцеподібна модифікація має певну перевагу, тому що зовнішня поверхня може бути відвернена під будь-яким кутом до вертикалі, так що за рахунок затримуючого пристрою 12 і внутрішньої стінки 7 простим способом можуть бути спрямовані отвори, що проходять під будьяким кутом. Завдяки цьому дуже простим у виробничо-технічному відношенні способом може бути виконаний отвір 4 підведення газу з будь-яким кутом нахилу, що сприяє кращому затриманню твердої речовини (див., наприклад, фрагмент на фіг. 1). Кільцеподібна модифікація затримуючого пристрою 12 дозволяє розмістити більшу кількість отворів за периметром, а при наявності декількох кілець забезпечити наявність отворів на декількох рівнях на висоті, наприклад на фіг. 1 і 2 представлені три рівні отвори 4 підведення газу. Крім того, кільцеподібні затримуючі пристрої 12 зміцнюють конічну внутрішню стінку 7. Інша можливість виконання схематично представлена на фіг. 2. Тут отвори 4 підведення газу виконані, наприклад, у вигляді щілин, які також можуть знаходитися під кутом до горизонталі, як і отвори (див. фрагменти а-в на фіг. 2). У цьому випадку затримуючий пристрій 12 альтернативно закріплений, наприклад, у вигляді відігнутої пластини, за отворами 4 підведення газу. Також у кращому варіанті конструктивного виконання передбачений газорозподільний пристрій 13, що перекриває повернений до кільцевої камери 6 бік затримуючого пристрою 12. Сам газорозподільний пристрій 13 забезпечений отворами для входу газу. З кожним затримуючим пристроєм 12, що має форму кільця (фіг. 1) або форму кута (фіг. 2), співвіднесена задана кількість отворів 4 підведення газу. Головним завданням газорозподільного пристрою 13 є розподіл газу до отворів підведення газу, сполучених з окремими затримуючими пристроями. Для цього за рахунок вибору відповідного отвору 14 притоку може бути настроєний рівень втрати тиску кожного газорозподільного пристрою 13. Тим самим, може бути досягнутий рівномірний розподіл на всі отвори підведення газу або настроєний процес цілеспрямованого підведення газу до кожного затримуючого пристрою зі співвіднесеними до нього отворами підведення газу. Тим самим, простим способом можливо враховувати факт, наприклад, різних співвідношень тиску, що виникають за рахунок різної висоти отворів підведення газу в конусі. Якщо потрібно здійснити кількісний розподіл газу такого роду, що вже не вдається зробити винятково за рахунок настроювання рівня втрати тиску газорозподільного пристрою 13, передбачена можливість установлення двох додаткових розділових днищ 9', 9" для утворення другої підднищевої камери 10' з окремим підведенням 8' газу й соплами 11' (див. фіг. 3). Друге підведення 8' газу й друга кільцева камера 6' при цьому просторово відділені від першої кільцевої камери 6, при цьому через обидва підведення газу може здійснюватися подача в індивідуальному об'ємі. Крім того, розподіл газу, наприклад, із загального подаючого трубопроводу, на дві газові камери 6, 6' може бути відрегульований за допомогою перфорованої заслінки на патрубках 8, 8' підведення газу. Інша можливість варіювання витрати газу за різною висотою конуса в резервуарі полягає в підключенні двох або декількох пристроїв відповідно до винаходу (не представлено на фігурах) один над іншим. Діаметри в місці переходу повинні бути підігнані так, щоб внутрішні стінки додержувалися кута нахилу конуса без спотворення. Звичайно ж, винахід не обмежується запропонованим прикладом конструктивного виконання, а може бути перетворений різними способами без втрати основної ідеї. 50 ФОРМУЛА ВИНАХОДУ 55 60 1. Пристрій для вивантаження дрібнозернистих або пилоподібних твердих речовин з резервуара, в якому повинен бути створений високий тиск або який вже перебуває під високим тиском, при цьому резервуар забезпечений розвантажувальним конусом (1) або розвантажувальною воронкою з подвійними стінками, принаймні одним підведенням (8) газу в утворену воронкою з подвійними стінками кільцеву камеру (6), при цьому повернена усередину воронки її стінка (7) забезпечена отворами (4) виходу газу, який відрізняється тим, що 4 UA 102245 C2 5 10 15 20 25 30 35 40 отвори (4) виходу газу мають більший розмір, ніж найбільші частинки твердого матеріалу, що підлягають вивантаженню, отвори (4) виходу газу забезпечені проникаючим усередину кільцевої камери (6) патрубком або ж каналом (4а) підведення газу, що має щонайменше один кут з уявлюваною горизонтальною площиною, канал (4а) підведення газу є частиною затримуючого пристрою (12) для запобігання видавлюванню твердої речовини у кільцеву камеру (6), кільцева камера (6) забезпечена принаймні одним подвійним днищем (9, 9') для утворення, відносно напрямку сили тяжіння, нижньої секційної кільцевої камери принаймні з одним підведенням газу й з одним або декількома соплами (11, 11') виходу газу на внутрішньому днищі кільцевої камери, та введення газу у кільцеву камеру (6) на нижньому, робочому днищі (9, 9') спрямовано тангенціально, що веде до утворення вихороподібного потоку в кільцевій камері (6) і до завихрення часток твердих речовин, які можливо там знаходяться. 2. Пристрій за п. 1, який відрізняється тим, що робочий кінець каналу (4а) підведення газу з боку кільцевої камери (6) розташований вище або нижче його вихідного отвору (4б) відносно напрямку сили тяжіння. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що один або декілька затримуючих пристроїв (12) забезпечені одним або декількома каналами (4а) підведення газу. 4. Пристрій за п. 2 або п. 3, який відрізняється тим, що кожний затримуючий пристрій (12) забезпечений отворами (14) для розподілу або підведення газу, розташованими вище отворів (4) виходу газу, відносно сили тяжіння, при цьому отвори (14) для розподілу або підведення газу мають діаметр, що перевищує діаметр часток. 5. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що кільцева камера (6) розділена декількома днищами (9, 9', 9'') на сегменти кільцевої камери, при цьому з кожним сегментом співвіднесений принаймні один з декількох розподілених за периметром отворів виходу газу й принаймні один підвід (8, 8') газу. 6. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що в кільцевій камері (6) передбачені кільцеві лінії (15, 15') для підведення газу в кільцеву камеру. 7. Пристрій за будь-яким з попередніх пунктів, який відрізняється тим, що вихідні отвори в стінці (7) воронки у вигляді щілин, при цьому довжина щілини становить менше 5 % довжини окружності воронки. 8. Спосіб вивантаження дрібнозернистих або пилоподібних твердих речовин з резервуара, у якому повинний бути створений високий тиск або який вже перебуває під високим тиском, за яким у розвантажувальний конус (91) або воронку пристрою вивантаження за п. 1 завантажують дрібнозернисті або пилоподібні тверді речовини, й одночасно у кільцеву камеру (6), що є частиною вказаного пристрою вивантаження, під тиском подають потік газу через патрубок підведення газу, який відрізняється тим, що подачу газу в утворену воронкою з двома днищами кільцеву камеру здійснюють через підведення газу таким чином, що в кільцевій камері утворюється потік газу, який завихрює тверді речовини, що знаходяться там, при цьому завихрюючий газ нагнітають у внутрішню воронку під кутом до напрямку сили тяжіння, а саме під кутом до напрямку каналів підведення газу в отвори виходу газу. 5 UA 102245 C2 6 UA 102245 C2 7 UA 102245 C2 8 UA 102245 C2 Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice and method for removing fine-grained or dust-like solids from container

Автори англійськоюKuske Eberhard, Hamel, Stefan

Назва патенту російськоюУстройство и способ разгрузки мелкозернистых или пылевидных твердых веществ из резервуара

Автори російськоюКуске Эберхард, Хамель Штефан

МПК / Мітки

МПК: B65D 90/02, B65D 88/72, B01J 8/00

Мітки: речовин, пилоподібних, резервуара, дрібнозернистих, пристрій, спосіб, твердих, вивантаження

Код посилання

<a href="https://ua.patents.su/11-102245-pristrijj-ta-sposib-vivantazhennya-dribnozernistikh-abo-pilopodibnikh-tverdikh-rechovin-iz-rezervuara.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб вивантаження дрібнозернистих або пилоподібних твердих речовин із резервуара</a>

Попередній патент: Спосіб одержання полікристалічного кремнію

Наступний патент: Поглинаючий виріб (варіанти)

Випадковий патент: Спосіб одержання нітроцелюлози