Спосіб виготовлення високощільних дрібнозернистих твердих сплавів

Номер патенту: 69082

Опубліковано: 25.04.2012

Автори: Прокопів Назар Миколайович, Харченко Олег Валентинович, Сердюк Юрій Дмитрович, Прокопів Микола Михайлович

Формула / Реферат

Спосіб виготовлення високощільних дрібнозернистих твердих сплавів, що включає формування заготовки, вакуумне спікання, компресійне спікання під тиском газу, що не перевершує 10МПа при температурі рідкофазного спікання з наступним охолодженням у вакуумі, який відрізняється тим, що збільшення тиску газу до необхідної величини після рідкофазного спікання відбувається зі швидкістю 1,0-1,5 МПа/хв.

Текст

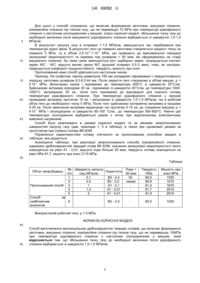

Реферат: Спосіб виготовлення високощільних дрібнозернистих твердих сплавів включає формування заготовки та вакуумне рідкофазне спікання. Після збільшують тиск газу до необхідної величини. Потім здійснюють компресійне спікання з наступним охолодженням у вакуумі. UA 69082 U (12) UA 69082 U UA 69082 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області порошкової металургії, а саме до виготовлення дрібнозернистих твердих сплавів інструментального призначення. Відомий спосіб отримання твердих сплавів (див. Ахметсагиров С.М. та інші. Влияние химической неоднородности и химического состава на циклическую ударную прочность твердосплавных зубков буровых долот на основе карбида вольфрама /Ахметсагиров С.М. та інші // Вестник Самарского государственного технического университета. - 2008 - № 2) згідно з яким спікання спресованої заготовки у вакуумно-компресійній камерній печі здійснюють в чотири етапи: перший - видалення пластифікатора із твердосплавних виробів, другий вакуумне спікання при зниженому тиску газу аргону при температурі спікання, третій - подають газ аргон до тиску 5 МПа, що приводить до максимального ущільнення твердого сплаву і відповідно зменшення його залишкової пористості, четвертий етап - здійснюють охолодження до кімнатної температури під робочим тиском газу. Позитивне значення цього способу є відсутність крупних зерен WC та їх скупчень, зменшення залишкової мікропористості в структурі сплаву при меншій за стандартну температуру спікання. Ефективність цього способу показана на крупнозернистих висококобальтових твердих сплавах ( 10%, але на сплави з 3-8 % кобальту вплив не суттєвий. Тому в технології виготовлення дрібнозернистих мало кобальтових сплавів робочий тиск газу становить 10 МПа. Це потребує використання установок, які б відповідали спеціальним умовам експлуатації. Недоліки описаного способу такі ж самі як і в попереднього - відсутність фіксації швидкості напуску газу. Крім того, охолодження у вакуумі приводить до збільшення адгезійної взаємодії передньої поверхні інструмента з оброблювальним матеріалом в результаті чого знижується його стійкість. В основу корисної моделі поставлено задачу вдосконалити спосіб отримання дрібнозернистих твердих сплавів компресійним спіканням, під час якого максимально зменшується залишкова мікропористість в його структурі, підвищуються фізико-механічні та експлуатаційні властивості. Спосіб може бути реалізований для сплавів груп ВК, ТК і ТТК, без вольфрамових твердих сплавів, а також композиційних матеріалів при спіканні яких присутня рідка фаза. 1 UA 69082 U 5 10 15 20 25 30 Для цього у способі отримання, що включає формування заготовки, вакуумне спікання, компресійне спікання під тиском газу, що не перевищує 10 МПа при температурі рідкофазного спікання з наступним охолодженням у вакуумі, згідно корисної моделі, збільшення тиску газу до необхідної величини після вакуумного рідкофазного спікання відбувається зі швидкістю 1,0-1,5 МПа/хв. В результаті напуску газу в інтервалі 1-1,5 МПа/хв. зменшується час перебування при температурі рідкої фази. В результаті чого на поверхні заготовки створюється градієнт тиску на -5 -4 поверхні 5 МПа, та в об'ємі 2,510 -110 МПа, що приводить до максимальної ліквідації залишкової мікропористості та окремих пор розміром > 50 мкм, які сформувались на стадії вакуумного спікання. За таких умов зменшується ріст карбідних зерен, покращується контакт зерен WC - WC, відсутні великі зерна WC (вузький інтервал 0,5-2 мкм), тому, як наслідок, підвищується коефіцієнт тріщиностійкості, твердість, міцність при згині. Пропонований нами спосіб здійснюється наступним чином. Приклад. На графітову тарілку діаметром 180 мм укладаємо сформовані з твердосплавного порошку заготовки розміром 6,36,344 мм. Після закриття печі створюємо в об'ємі вакуум, ρ = . -4 2 10 МПа. Включаємо нагрів і піднімаємо до температури 600°С зі швидкістю 25°С/хв. Здійснюємо витримку впродовж 30 хв., піднімаємо зі швидкістю 20°С/хв. до температури 10001050°С. витримуємо 30 хв., після чого піднімаємо до відповідної для кожного сплаву температури рідкофазного спікання. При температурі рідкофазного спікання у вакуумі проводимо витримку протягом 10 хв. і запускаємо зі швидкістю 1,0-1,5 МПа/хв. газ в робочий об'єм печі до необхідного тиску 5 МПа. Після чого здійснюємо ізотермічну витримку в продовж 5-20 хв. Після закінчення витримки відкачуємо газ протягом 5-10 хв. до створення вакууму ρ = . -1 4 10 МПа і охолоджуємо зі швидкістю 80-100 °С/хв.. до температури 550-600°С. Нижче цієї температури охолодження відбувається разом з ніччю при відключеному електричному живленні нагрівників. Спосіб було реалізовано в умовах корисної моделі та за межами запропонованих швидкостей напуску газу (див. приклади 1, 5 в таблиці), а також при однакових умовах за прототипом при спіканні сплаву ВК 6ОМ. Порівняльні характеристики сплаву спеченого за пропонованим способом зведені в таблицю, яка додається. Аналізуючи таблицю, при реалізації запропонованого способу компресійного спікання, одержано дрібнозернистий твердий сплав ВК 6ОМ, значення залишкової мікропористості якого знаходяться на рівні А1 - 0,01, відсутні нори більше 25 мкм, твердість сплаву знаходиться на рівні HRa 91,7, міцність при згині 2115 МПа. 35 Таблиця Об'єкт випробувань Пропонований спосіб Спосіб найближчим аналогом № Швидкість запуску Пористість п/п газу МПа/хв. 1 0,1 В4 - 0,4 2 0,5 В2 - 0,2 3 1 А1 - 0,1 4 1,5 А1 - 0,01 5 2 А1 - 0,01 Пори > 50 мкм 52 немає Твердість HRa 90,5 90,9 91,4 91,7 91,9 Міцність при згині МПа 1520 1670 1870 2015 2010 90,5 1520 за В2 - 0,2 6 Використаний робочий тиск: ρ = 5 МПа. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб виготовлення високощільних дрібнозернистих твердих сплавів, що включає формування заготовки, вакуумне спікання, компресійне спікання під тиском газу, що не перевершує 10МПа при температурі рідкофазного спікання з наступним охолодженням у вакуумі, який відрізняється тим, що збільшення тиску газу до необхідної величини після рідкофазного спікання відбувається зі швидкістю 1,0-1,5 МПа/хв. 2 UA 69082 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing high density fine-grained hard alloys

Автори англійськоюProkopiv Mykola Mykhailovych, Kharchenko Oleh Valentynovych, Prokopiv Nazar Mykolaiovych, Serdiuk Yurii Dmytrovych

Назва патенту російськоюСпособ изготовления высокоплотных мелкозернистых твердых сплавов

Автори російськоюПрокопив Николай Михайлович, Харченко Олег Валентинович, Прокопив Назар Николаевич, Сердюк Юрий Дмитриевич

МПК / Мітки

Мітки: сплавів, дрібнозернистих, твердих, високощільних, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/5-69082-sposib-vigotovlennya-visokoshhilnikh-dribnozernistikh-tverdikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення високощільних дрібнозернистих твердих сплавів</a>

Попередній патент: Спосіб автоматичного керування процесом мембранної дистиляції

Наступний патент: Імпульсне джерело пружних коливань

Випадковий патент: Канат