Спосіб і пристрій для відновлення залізорудовмісних вихідних матеріалів або для одержання чавуну або рідких продуктів-попередників сталі

Номер патенту: 106100

Опубліковано: 25.07.2014

Автори: Цеетбауер Карл, Райн Норберт, Плауль Ян-Фрідеманн, Мілльнер Роберт, Едер Томас

Формула / Реферат

1. Спосіб переривання процесу відновлення залізорудовмісних вихідних матеріалів або одержання чавуну або рідких продуктів-попередників сталі, причому вихідні матеріали щонайменше частково відновлюють за допомогою відновлювального газу у принаймні одному відновному агрегаті, зокрема відновній шахтній печі або реакторі з псевдозрідженим шаром, і в разі необхідності принаймні частину щонайменше частково відновлених вихідних речовин розплавляють у плавильному агрегаті, зокрема в плавильному газифікаторі або доменній печі, з підведенням вугілля або коксу і кисневмісного газу при одночасному утворенні відновлювального газу, і відновлювальний газ, який утворений в цьому або в зовнішньому процесі, зокрема риформінг-процесі, підводять до відновного агрегату, який відрізняється тим, що

при припиненні процесу відновлення або одержання чавуну або продуктів-попередників сталі, зокрема при зупиненні технологічного процесу, розвантажують принаймні один відновний агрегат, причому щонайменше частково відновлені вихідні матеріали завантажують у принаймні один резервуар, зокрема бункер або інший відновний агрегат, і витримують в неокиснювальній атмосфері захисного газу, причому передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати, зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом для відновлювального газу і транспортувальним трубопроводом для вихідних речовин із можливістю зустрічного напрямлення потоків відновлювального газу і вихідних речовин та розвантаження відновних агрегатів у резервуар через спільний відвідний трубопровід, який з'єднаний з відновними агрегатами та резервуаром.

2. Спосіб за пунктом 1, який відрізняється тим, що вивантажені вихідні матеріали охолоджують до температури, зокрема нижче 150 °C, при якій не відбувається повторне окиснення вихідних матеріалів.

3. Спосіб за пунктом 1 або 2, який відрізняється тим, що вихідні матеріали в резервуарі для розпушування та/або інертизації, та/або принаймні часткового охолодження продувають захисним газом, зокрема азотом.

4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що вихідні матеріали вивантажують із резервуара і при цьому охолоджують, зокрема, за допомогою охолоджувальних шнеків.

5. Спосіб за пунктом 4, який відрізняється тим, що охолоджені вихідні речовини переміщують із резервуара, зокрема, шляхом пневматичного транспортування із застосуванням газу-носія, на склад для зберігання охолоджених вихідних матеріалів на повітрі з можливістю їх дозованого повернення у технологічний процес після завершення переривання процесу.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вихідні речовини завантажують у резервуар під робочим тиском відновного агрегату.

7. Спосіб за пунктом 4, який відрізняється тим, що тиск у резервуарі перед вивантаженням вихідних речовин зменшують до досягнення різниці тиску принаймні 0,1 бар, зокрема принаймні 0,5 бар відносно тиску відновного агрегату.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що

відновлювальний газ, який разом із вихідним матеріалом подають у резервуар, напрямляють у завантажувальний резервуар для завантаження відновлених вихідних матеріалів у брикетувальний пристрій.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вихідні матеріали поперемінно завантажують принаймні в два резервуари.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що

транспортування вихідних матеріалів з відновного агрегату у резервуар здійснюють під дією гравітації та/або шляхом пневматичного транспортування із застосуванням відновлювального газу з відновного агрегату як газу-носія.

11. Пристрій для відновлення залізорудовмісних вихідних матеріалів або для одержання чавуну або рідких продуктів-попередників сталі, що містить принаймні один відновний агрегат (R1), зокрема відновну шахтну піч або реактор із псевдозрідженим шаром, для щонайменше часткового відновлення залізорудовмісних вихідних матеріалів за допомогою відновлювального газу, і в разі необхідності плавильний агрегат (1), зокрема плавильний газифікатор або доменну піч, виконаний з можливістю розплавляння принаймні частини щонайменше частково відновлених вихідних матеріалів у плавильному газифікаторі (1) з підведенням вугілля або коксу і кисневмісного газу при одночасному утворенні відновлювального газу і напрямлення утвореного при цьому або в зовнішньому процесі, зокрема у риформінг-процесі, відновлювального газу по трубопроводу для відновлювального газу до відновного агрегату, який відрізняється тим, що передбачений принаймні один резервуар, зокрема бункер або інший відновний агрегат, виконаний з можливістю вивантаження в нього у випадку переривання процесу відновлення або одержання чавуну або продуктів-попередників сталі, зокрема при зупиненні технологічного процесу, принаймні одного відновного агрегату, причому в резервуарі (5, 6) передбачені інертизуючі пристрої (7а, 7b), виконані з можливістю приймання і витримування в неокиснювальній атмосфері захисного газу щонайменше частково відновлених вихідних речовин, причому інертизуючі пристрої (7а, 7b) в резервуарі утворені множиною елементів підведення захисного газу, з можливістю інертизації та/або флюїдизації, та/або охолодження вихідних матеріалів, причому передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати (R1, R2, R3, R4), зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом (12) для відновлювального газу і транспортувальним трубопроводом (13) для вихідних речовин із можливістю зустрічного напрямлення потоків відновлювального газу і вихідних речовин, причому відновні агрегати (R1, R2, R3, R4) сполучені зі спільним відвідним трубопроводом (4) для розвантаження відновних агрегатів (R1, R2, R3, R4), а відвідний трубопровід (4) сполучений з резервуаром (5, 6).

12. Пристрій за пунктом 11, який відрізняється тим, що передбачено принаймні два резервуари (5, 6) із можливістю їх поперемінного завантаження вихідними матеріалами.

13. Пристрій за будь-яким із пунктів 11 або 12, який відрізняється тим, що резервуар (5, 6) оснащений принаймні одним охолоджувальним шнеком (8а, 8Ь) для охолодження і дозованого вивантаження вихідних матеріалів.

14. Пристрій за будь-яким із пунктів 11-13, який відрізняється тим, що передбачений пристрій (9) для пневматичного транспортування вихідних матеріалів із резервуара (5, 6), який сполучає резервуар зі складом для зберігання охолоджених вихідних матеріалів на повітрі.

15. Пристрій за будь-яким із пунктів 11-14, який відрізняється тим, що передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати (R1, R2, R3, R4), зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом (12) для відновлювального газу, транспортувальним трубопроводом (13) для вихідних речовин і окремим розвантажувальним трубопроводом (15) із можливістю зустрічного напрямлення потоків відновлювального газу і вихідних матеріалів і розвантаження при зупиненні технологічного процесу спочатку найнижчого відновного агрегату (R1) через випускний трубопровід (14), а потім відновного агрегату, який розташований безпосередньо над найнижчим відновним агрегатом, у розташований під ним відновний агрегат через окремий розвантажувальний трубопровід (15).

16. Пристрій за будь-яким із пунктів 11-15, який відрізняється тим, що резервуар (5, 6) через випускний трубопровід (11а, 11b) сполучений із завантажувальним резервуаром (3) для завантаження відновлених вихідних матеріалів у брикетувальний пристрій (2) із можливістю підведення відведеного з резервуара відновлювального газу до завантажувального резервуара.

17. Пристрій за будь-яким із пунктів 11-16, який відрізняється тим, що резервуар (5, 6) через випускний трубопровід (12а, 12b) сполучений із пристроєм для очищення газу, відведеного з резервуара, зокрема зі скрубером (16а, 16b) або пристроєм для сухого знепилення.

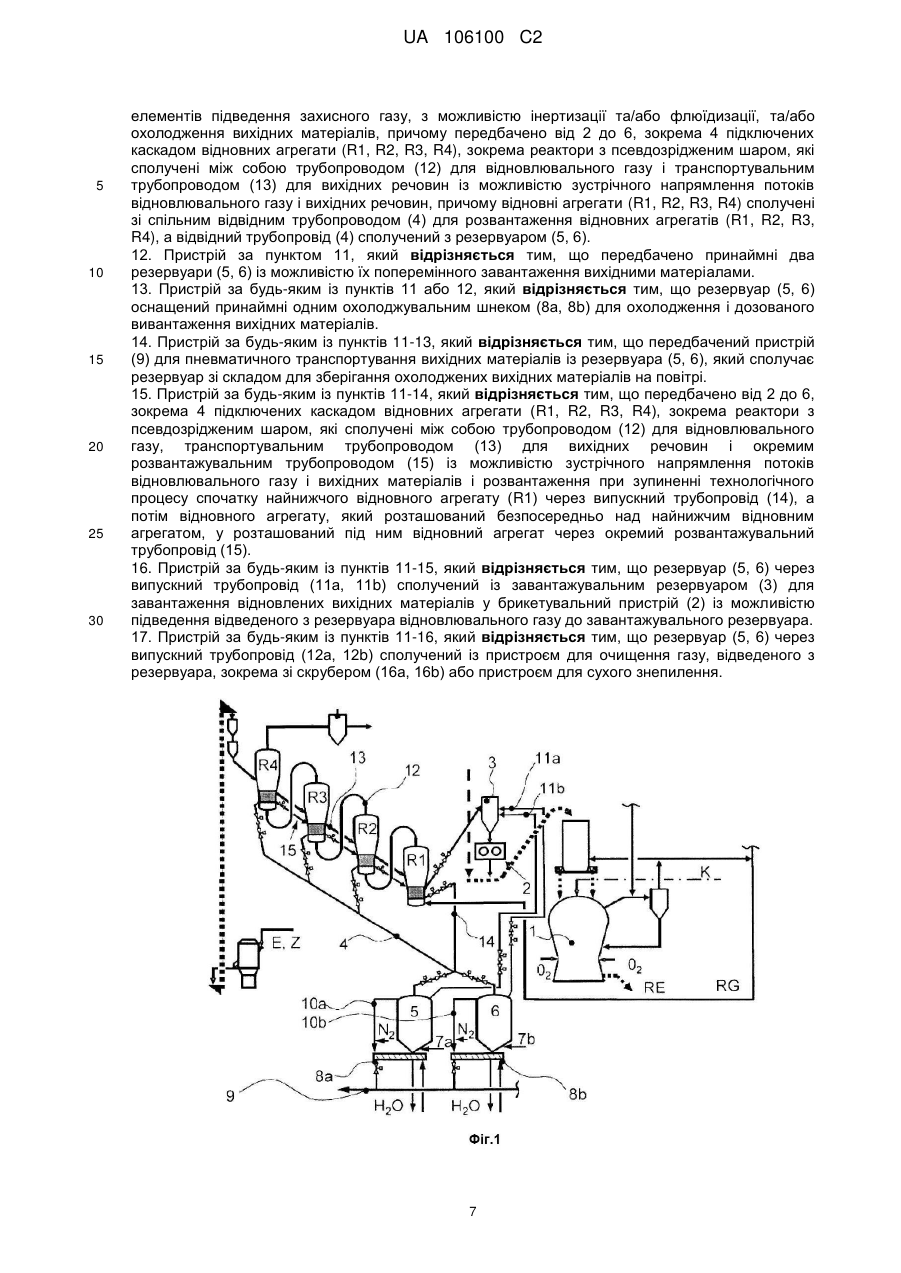

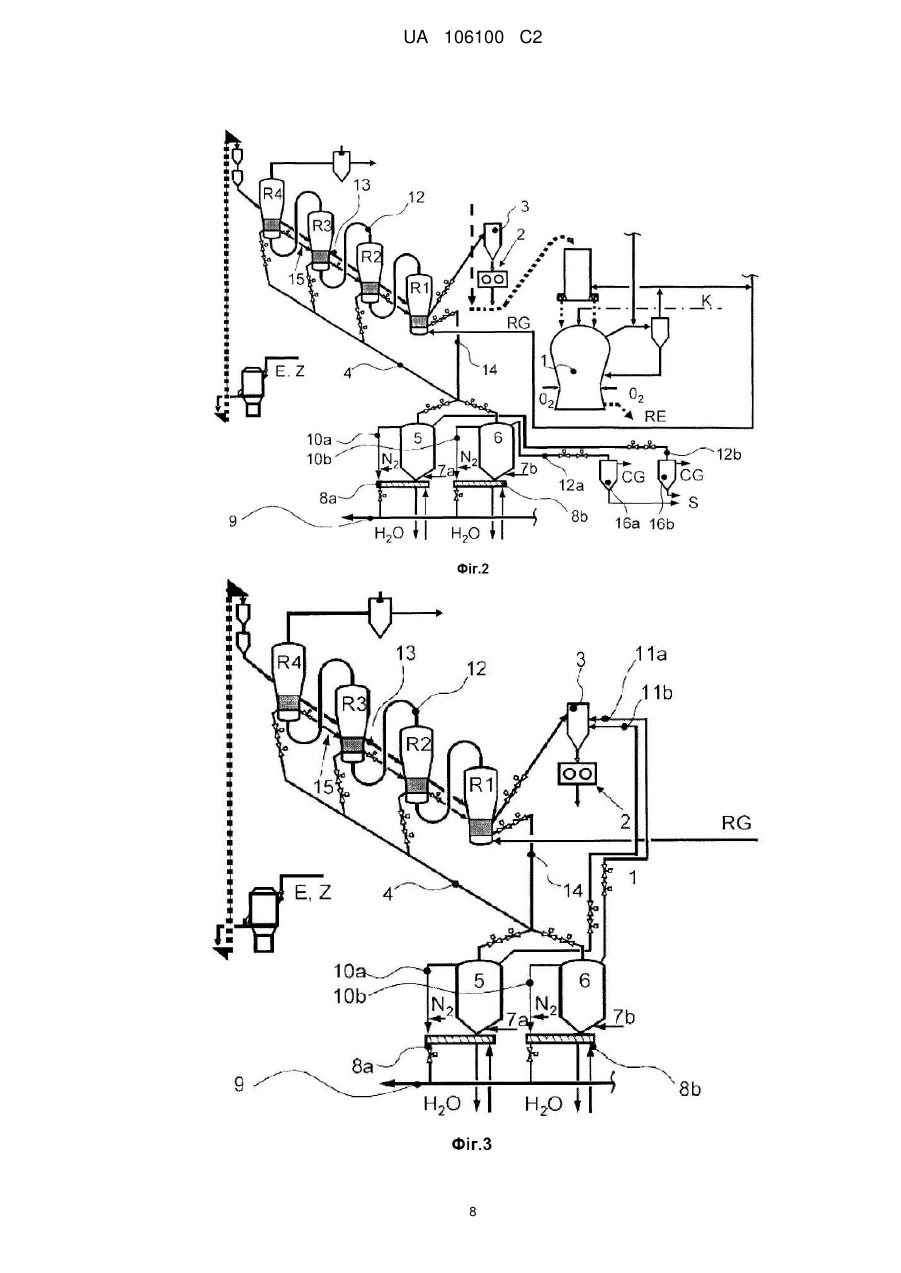

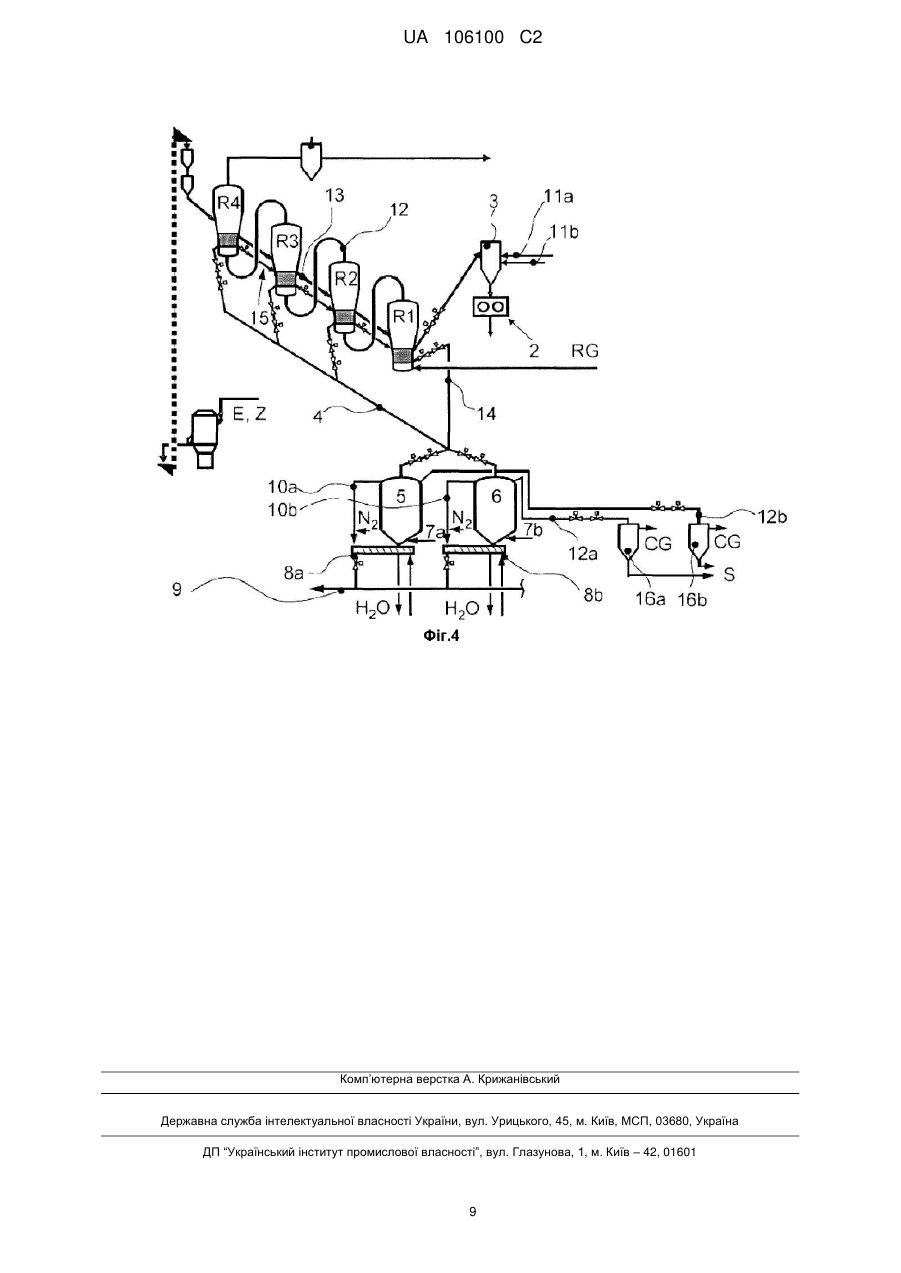

Текст

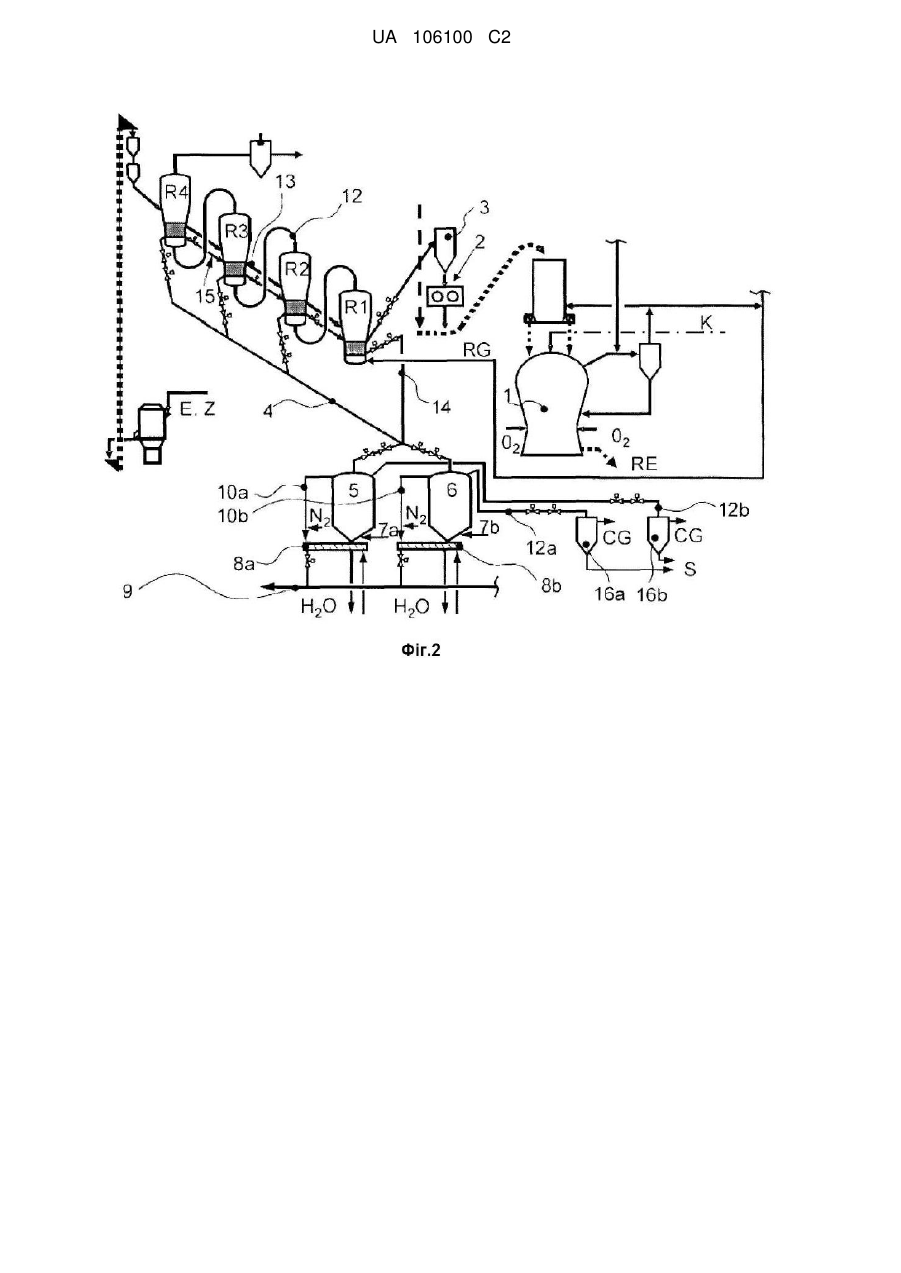

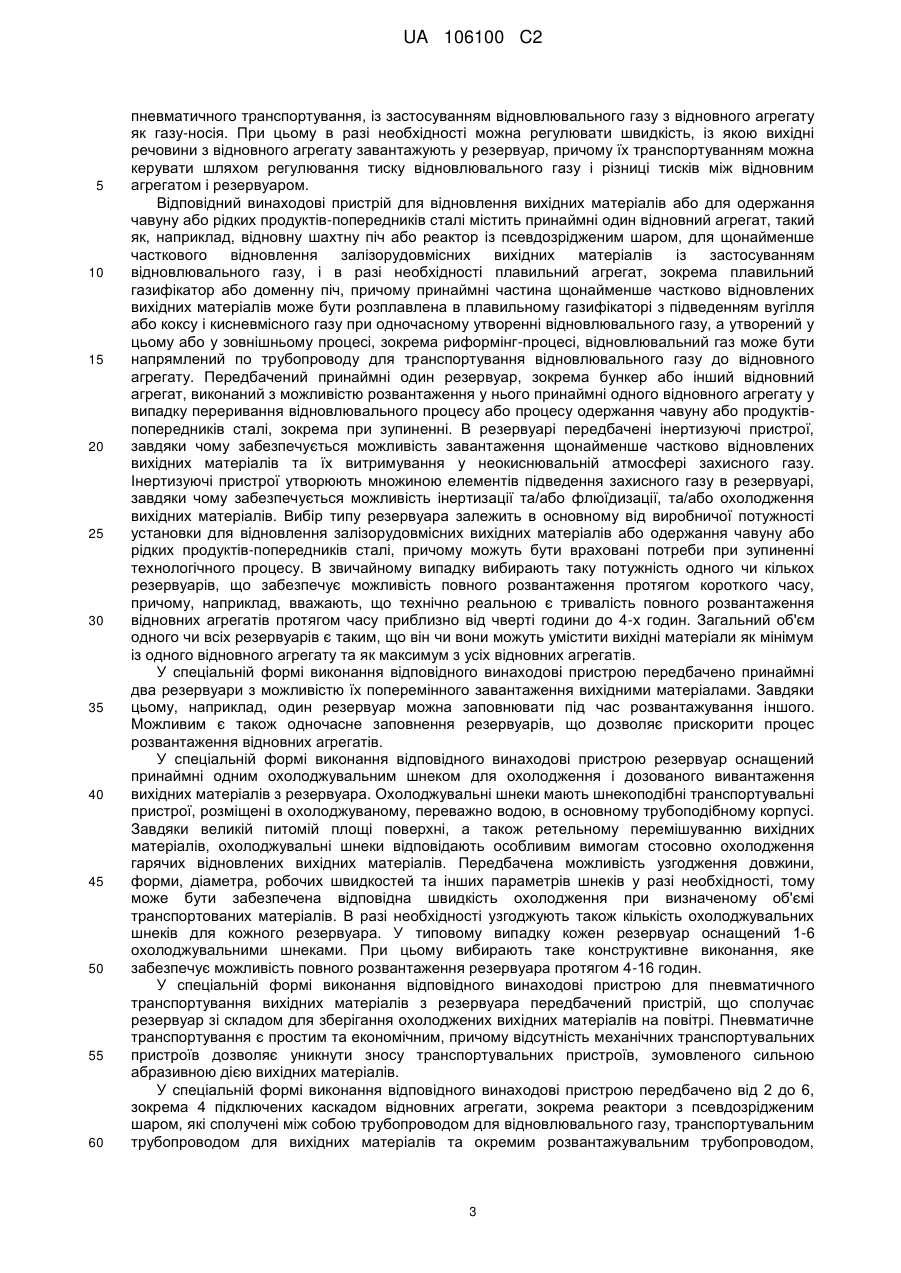

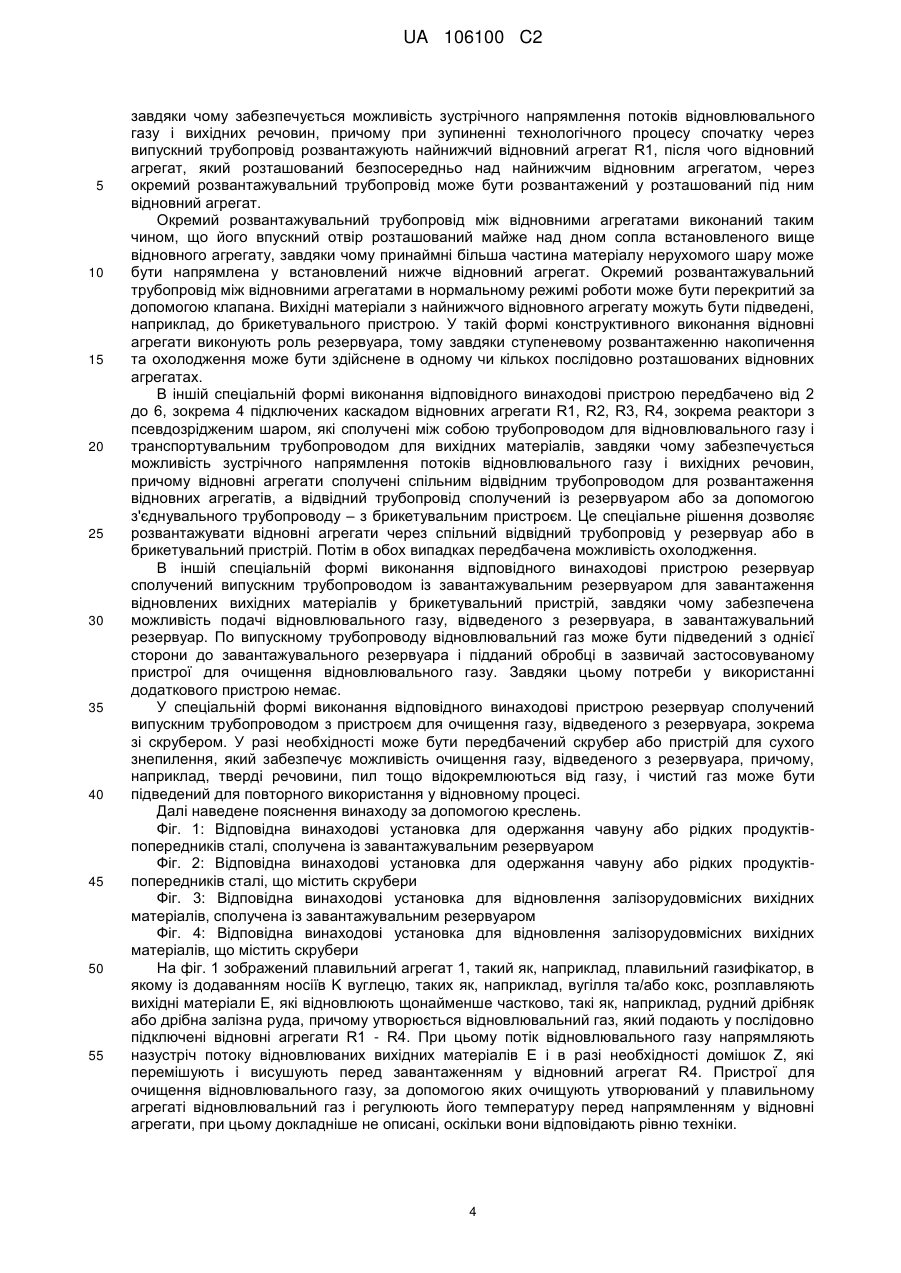

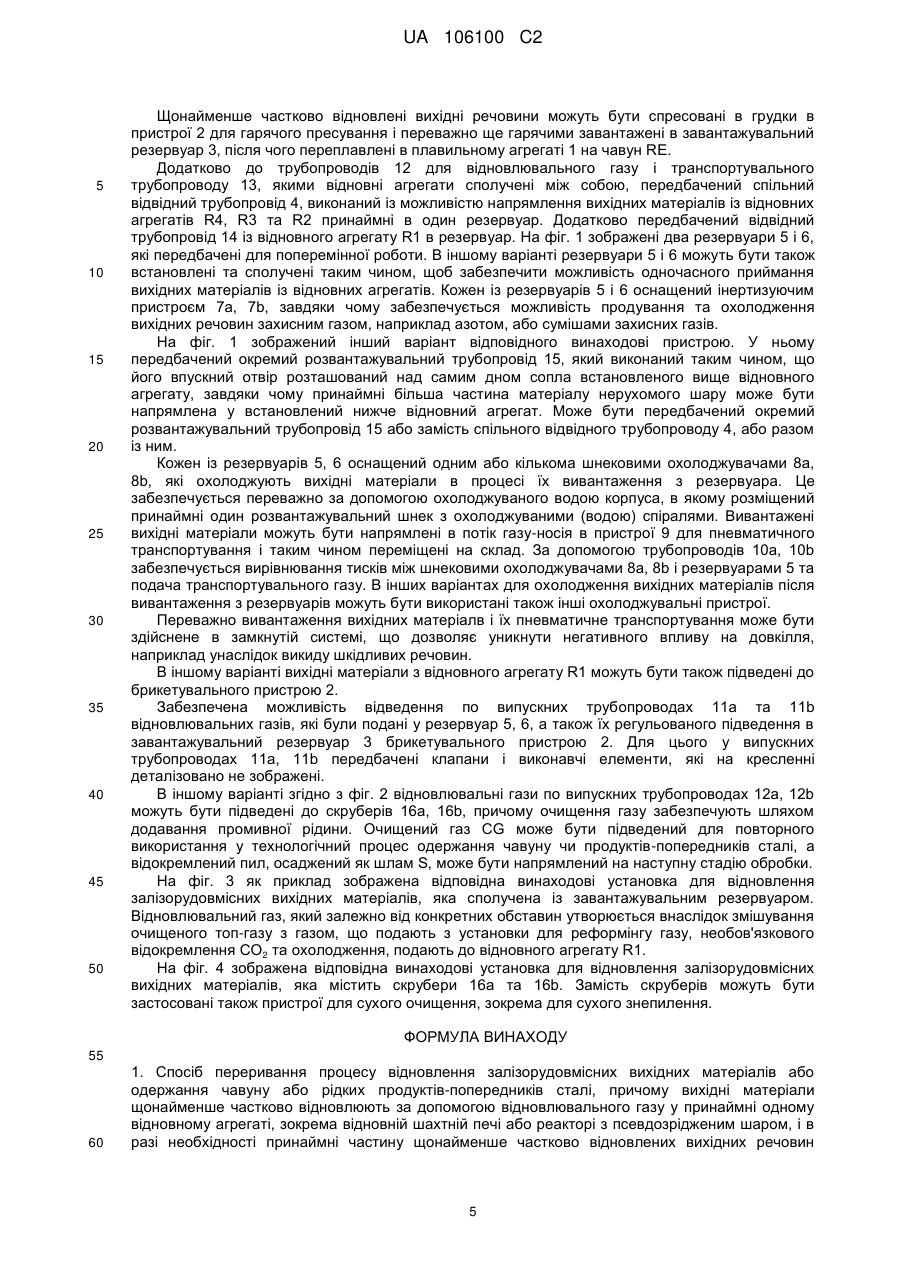

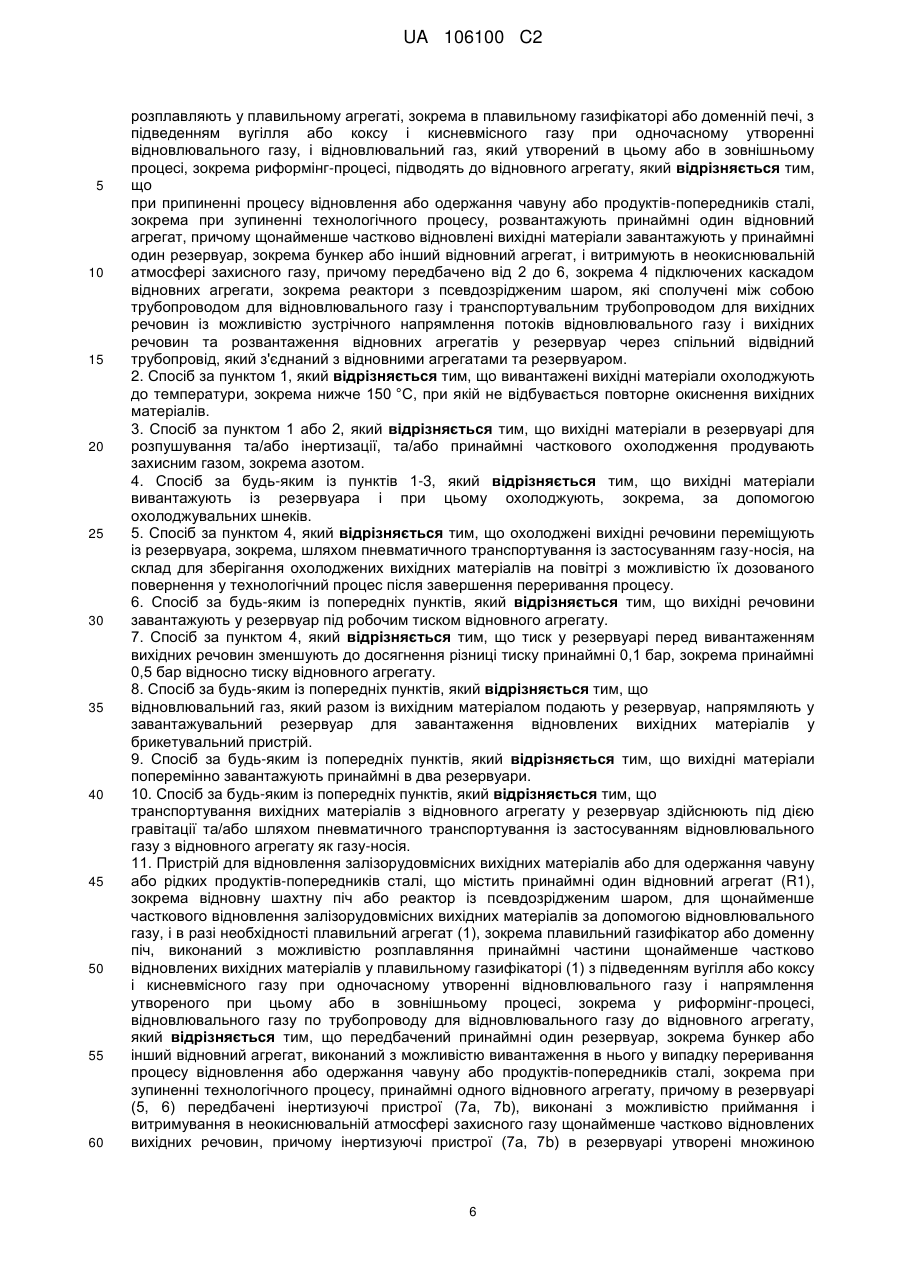

Реферат: Описаний спосіб і пристрій для відновлення залізорудовмісних вихідних речовин або для одержання чавуну або рідких продуктів-попередників сталі у плавильному агрегаті 1, причому вихідні матеріали щонайменше частково відновлюють принаймні в одному відновному агрегаті R1 за допомогою відновлювального газу і в разі необхідності принаймні частину щонайменше частково відновлених вихідних матеріалів розплавляють у плавильному агрегаті 1 з підведенням вугілля або коксу та кисневмісного газу при одночасному утворенні відновлювального газу, і цей відновлювальний газ або утворений у зовнішньому процесі відновлювальний газ підводять до відновного агрегату R1. У випадку переривання процесу одержання чавуну або продуктів-попередників сталі розвантажують принаймні один відновний агрегат R1, і щонайменше частково відновлені вихідні матеріали завантажують принаймні в один резервуар 5 і витримують у ньому в неокиснювальній атмосфері захисного газу. UA 106100 C2 (12) UA 106100 C2 UA 106100 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу і пристрою для відновлення залізорудовмісних вихідних матеріалів або для одержання чавуну або рідких продуктів-попередників сталі у плавильному агрегаті, зокрема у плавильному газифікаторі, причому вихідні матеріали щонайменше частково відновлюють за допомогою відновлювального газу в принаймні одному відновному агрегаті, зокрема реакторі з псевдозріжденим шаром, і в разі необхідності принаймні частину щонайменше частково відновлених вихідних матеріалів розплавляють у плавильному газифікаторі або в доменній печі з підведенням вуглецю або коксу і кисневмісного газу при одночасному утворенні відновлювального газу, і цей відновлювальний газ або відновлювальний газ, одержаний у зовнішньому процесі, зокрема в риформінг-процесі, підводять до відновного агрегату. Із рівня техніки відомо, що гарячий відновлений матеріал, такий як, наприклад, оксиди заліза, під час зберігання необхідно витримувати в атмосфері захисного газу для запобігання процесам повторного окиснення. Для цього застосовують різні відомі пристрої, що забезпечують ізоляцію від повітря або продування захисним газом. У публікації US 5,192,488 описане застосування пневматичної системи вивантаження і транспортування відновленої залізної руди у брикетувальну установку, причому відновлену залізну руду постійно тримають у відновлювальній атмосфері. Із публікації WO2009/146982 А1 відомий спосіб і пристрій для відновлення залізної руди та одержання чавуну. Відновлену залізну руду охолоджують у брикетувальному пристрої або підводять до плавильного реактора. У публікації WO2006/111574 А1 описаний відновний агрегат і пристрої для приймання гарячої відновленої залізної руди та охолодження відновленої руди. У публікації WO01/14598 А1 описаний також спосіб і пристрій для одержання заліза прямого відновлення (DRI), а також пристрій для охолодження та зберігання заліза прямого відновлення в атмосфері захисного газу. Здійснення способів відновлення вихідних матеріалів та відновлення з розплаву пов'язане з проблемами, зумовленими тим, що при несправностях або запланованому зупиненні вихідні матеріали необхідно видаляти з агрегатів для запобігання їх охолодженню і застиганню, тобто твердінню вихідних матеріалів у технологічних реакторах. Окрім цього, вихідний матеріал слід видаляти перед запланованим зупиненням для забезпечення можливості технічного обслуговування установки. В зв'язку з великими розмірами установок при простої переважно доводиться обробляти велику кількість гарячих вихідних матеріалів. Тому задачею винаходу було розроблення способу і пристрою, які забезпечують можливість швидкого та економічного переривання процесу відновлення або відновлення з розплаву. Цю задачу вирішено відповідними винаходу ознаками за пунктом 1 і в пристрої з відрізняльними ознаками пункту 11. Згідно з винаходом у випадку переривання процесу відновлення або одержання чавуну або продуктів-попередників сталі, яке відбувається, наприклад, при зупиненні технологічного процесу, забезпечується розвантаження принаймні одного відновного агрегату. Проте, можливим є також відведення через шлюз лише частини потоку продукції. Щонайменше частково відновлені та зазвичай гарячі вихідні матеріали, такі як дрібнозернисті або грудкові залізні руди, завантажують принаймні в один резервуар, такий як, наприклад, бункер або інший відновний агрегат, і витримують у неокиснювальній атмосфері захисного газу. Атмосфера захисного газу перешкоджає повторному окисненню вже щонайменше частково відновлених вихідних матеріалів. Це дозволяє підтримувати стан відновлення вихідних матеріалів також у випадку переривання процесу одержання чавуну або продуктів-попередників сталі і подавати їх для наступного використання після закінчення простою, наприклад, при продовженні здійснення процесу. Тому відпадає потреба у великих витратах на обробку вихідних матеріалів; зокрема, після поновлення процесу забезпечується швидке досягнення стабільного режиму роботи. Крім цього, при незапланованих зупиненнях це дозволяє економічно зупиняти технологічний процес і розвантажувати відновний агрегат. При цьому скорочується тривалість охолодження установки, а разом із цим і тривалість простою в зв'язку з виконанням робіт на установці. Зменшуються також витрати на обробку вихідних матеріалів, оскільки, на відміну від традиційних методів згідно з рівнем техніки, вже немає потреби в їх охолодженні у водяній бані та наступній обробці. Завдяки виключенню цієї стадії охолодження у водяній бані відпадає потреба в обробці утворюваних при цьому шламів і застосуванні установок, які є необхідними для наступної обробки. Згідно з особливою формою здійснення відповідного винаходові способу вивантажені вихідні матеріали охолоджують до певної температури, зокрема нижче 150 °C, при якій не відбувається повторне окиснення вихідних матеріалів. У зв'язку з тим, що окиснювальні процеси 1 UA 106100 C2 5 10 15 20 25 30 35 40 45 50 55 60 прискорюються при збільшенні температури, шляхом охолодження можна надійно пригнічувати процес повторного окиснення також при зберіганні матеріалів на повітрі, оскільки окиснювальні процеси практично не відбуваються або протікають дуже повільно. У переважній формі здійснення відповідного винаходові способу передбачено, що для розпушування та/або інертизації, та/або принаймні часткового охолодження вихідні матеріали в резервуарі продувають захисним газом, зокрема азотом. При зберіганні гарячих, щонайменше частково відновлених вихідних матеріалів, які принаймні частково мають грудкову чи зернисту структуру, може відбуватися утворення агломератів. Утворення подібних небажаних агломератів можна уникнути шляхом розпушування вихідних матеріалів захисним газом, завдяки чому може бути досягнуте також охолодження вихідних матеріалів. Інертизація дозволяє уникнути окиснення. У спеціальній формі здійснення відповідного винаходові способу вихідні матеріали охолоджують при вивантаженні з резервуара, зокрема за допомогою охолоджувальних шнеків. При цьому вихідні матеріали спочатку вивантажують із відновного апарата і зберігають у резервуарі в атмосфері захисного газу. Залежно від тривалості переривання технологічного процесу може бути передбачене проміжне зберігання або контрольоване охолодження вихідних матеріалів. Охолодження може бути здійснене в процесі вивантаження із резервуара за допомогою охолоджувальних шнеків. Вихідні матеріали за допомогою шнека напрямляють крізь охолоджуваний (водою) трубоподібний корпус, в якому встановлений охолоджуваний (водою) шнек, при цьому їх значно охолоджують і вивантажують із резервуара. Охолодження дозволяє надійно запобігти повторному окисненню вихідних матеріалів, причому швидкість охолодження і кінцеву температуру можна регулювати залежно від потреби. У переважній формі здійснення відповідного винаходові способу забезпечується вивантаження і транспортування охолоджених вихідних матеріалів із резервуара, зокрема пневматичне транспортування за допомогою газу-носія, на склад для зберігання охолоджених вихідних матеріалів. Пневматичне транспортування вихідних матеріалів із резервуара є особливо простим і економічним рішенням, причому як газ-носій може бути використаний, наприклад, захисний газ із резервуара або інший технологічний газ, або їх суміші. У спеціальній формі здійснення відповідного винаходові способу передбачено, що вихідні матеріали подають у металургійний резервуар під робочим тиском відновного агрегата. Робочий тиск може бути використаний для транспортування вихідних речовин у резервуар, причому тиск у резервуарі може бути встановлений відповідно меншим, аніж робочий тиск. Проте, можливим є також варіант, в якому встановлюють однаковий тиск у резервуарі та у відновному агрегаті і забезпечують вивантаження вихідних речовин під дією сили тяжіння. У переважній формі здійснення відповідного винаходові способу тиск у резервуарі перед вивантаженням вихідних матеріалів зменшують, зокрема, до досягнення різниці тиску відносно відновного агрегату принаймні 0,1 бар, зокрема принаймні 0,5 бар. Тому тиск у резервуарі при завантаженні з відновного агрегату може бути відповідно узгоджений з його робочим тиском і знову зменшений перед вивантаженням вихідних матеріалів із резервуара. Завдяки цьому можна регулювати різницю тисків між резервуаром і довкіллям, в яке вивантажують вихідні матеріали. У переважній формі здійснення відповідного винаходові способу відновлювальний газ, який разом із вихідним матеріалом вводять у резервуар, напрямляють у завантажувальний резервуар для завантаження відновлених вихідних матеріалів у брикетувальний пристрій. Агрегати у відновних установках чи установках для відновлення з розплаву в більшості випадків вимагають застосування завантажувальних резервуарів, в яких накопичують вихідні матеріали перед завантаженням у відповідний агрегат, і які використовують також для узгодження тиску з робочим тиском агрегату. Згідно з винаходом надлишковий відновлювальний газ із резервуара напрямляють у завантажувальний резервуар. Завдяки цьому забезпечується можливість використання пристроїв для обробки відновлювального газу з плавильного агрегату, які сполучені із завантажувальним резервуаром і брикетувальним пристроєм. В іншому варіанті може бути передбачена також стадія обробки газу, наприклад, у скрубері або пристрої для сухого знепилення. У переважній формі здійснення відповідного винаходові способу вихідні матеріали поперемінно завантажують принаймні в два резервуари. Це дозволяє використовувати ці резервуари поперемінно, тобто розвантажувати один резервуар під час заповнення іншого. Проте, можуть бути передбачені також два або кілька резервуарів, які в разі необхідності можна заповнювати одночасно, що дозволяє дуже швидко вивантажувати вихідні матеріали з одного чи кількох відновних агрегатів. В особливій формі здійснення винаходу передбачено, що транспортування вихідних речовин із відновного агрегату у резервуар здійснюється під дією сил гравітації та/або шляхом 2 UA 106100 C2 5 10 15 20 25 30 35 40 45 50 55 60 пневматичного транспортування, із застосуванням відновлювального газу з відновного агрегату як газу-носія. При цьому в разі необхідності можна регулювати швидкість, із якою вихідні речовини з відновного агрегату завантажують у резервуар, причому їх транспортуванням можна керувати шляхом регулювання тиску відновлювального газу і різниці тисків між відновним агрегатом і резервуаром. Відповідний винаходові пристрій для відновлення вихідних матеріалів або для одержання чавуну або рідких продуктів-попередників сталі містить принаймні один відновний агрегат, такий як, наприклад, відновну шахтну піч або реактор із псевдозрідженим шаром, для щонайменше часткового відновлення залізорудовмісних вихідних матеріалів із застосуванням відновлювального газу, і в разі необхідності плавильний агрегат, зокрема плавильний газифікатор або доменну піч, причому принаймні частина щонайменше частково відновлених вихідних матеріалів може бути розплавлена в плавильному газифікаторі з підведенням вугілля або коксу і кисневмісного газу при одночасному утворенні відновлювального газу, а утворений у цьому або у зовнішньому процесі, зокрема риформінг-процесі, відновлювальний газ може бути напрямлений по трубопроводу для транспортування відновлювального газу до відновного агрегату. Передбачений принаймні один резервуар, зокрема бункер або інший відновний агрегат, виконаний з можливістю розвантаження у нього принаймні одного відновного агрегату у випадку переривання відновлювального процесу або процесу одержання чавуну або продуктівпопередників сталі, зокрема при зупиненні. В резервуарі передбачені інертизуючі пристрої, завдяки чому забезпечується можливість завантаження щонайменше частково відновлених вихідних матеріалів та їх витримування у неокиснювальній атмосфері захисного газу. Інертизуючі пристрої утворюють множиною елементів підведення захисного газу в резервуарі, завдяки чому забезпечується можливість інертизації та/або флюїдизації, та/або охолодження вихідних матеріалів. Вибір типу резервуара залежить в основному від виробничої потужності установки для відновлення залізорудовмісних вихідних матеріалів або одержання чавуну або рідких продуктів-попередників сталі, причому можуть бути враховані потреби при зупиненні технологічного процесу. В звичайному випадку вибирають таку потужність одного чи кількох резервуарів, що забезпечує можливість повного розвантаження протягом короткого часу, причому, наприклад, вважають, що технічно реальною є тривалість повного розвантаження відновних агрегатів протягом часу приблизно від чверті години до 4-х годин. Загальний об'єм одного чи всіх резервуарів є таким, що він чи вони можуть умістити вихідні матеріали як мінімум із одного відновного агрегату та як максимум з усіх відновних агрегатів. У спеціальній формі виконання відповідного винаходові пристрою передбачено принаймні два резервуари з можливістю їх поперемінного завантаження вихідними матеріалами. Завдяки цьому, наприклад, один резервуар можна заповнювати під час розвантажування іншого. Можливим є також одночасне заповнення резервуарів, що дозволяє прискорити процес розвантаження відновних агрегатів. У спеціальній формі виконання відповідного винаходові пристрою резервуар оснащений принаймні одним охолоджувальним шнеком для охолодження і дозованого вивантаження вихідних матеріалів з резервуара. Охолоджувальні шнеки мають шнекоподібні транспортувальні пристрої, розміщені в охолоджуваному, переважно водою, в основному трубоподібному корпусі. Завдяки великій питомій площі поверхні, а також ретельному перемішуванню вихідних матеріалів, охолоджувальні шнеки відповідають особливим вимогам стосовно охолодження гарячих відновлених вихідних матеріалів. Передбачена можливість узгодження довжини, форми, діаметра, робочих швидкостей та інших параметрів шнеків у разі необхідності, тому може бути забезпечена відповідна швидкість охолодження при визначеному об'ємі транспортованих матеріалів. В разі необхідності узгоджують також кількість охолоджувальних шнеків для кожного резервуара. У типовому випадку кожен резервуар оснащений 1-6 охолоджувальними шнеками. При цьому вибирають таке конструктивне виконання, яке забезпечує можливість повного розвантаження резервуара протягом 4-16 годин. У спеціальній формі виконання відповідного винаходові пристрою для пневматичного транспортування вихідних матеріалів з резервуара передбачений пристрій, що сполучає резервуар зі складом для зберігання охолоджених вихідних матеріалів на повітрі. Пневматичне транспортування є простим та економічним, причому відсутність механічних транспортувальних пристроїв дозволяє уникнути зносу транспортувальних пристроїв, зумовленого сильною абразивною дією вихідних матеріалів. У спеціальній формі виконання відповідного винаходові пристрою передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати, зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом для відновлювального газу, транспортувальним трубопроводом для вихідних матеріалів та окремим розвантажувальним трубопроводом, 3 UA 106100 C2 5 10 15 20 25 30 35 40 45 50 55 завдяки чому забезпечується можливість зустрічного напрямлення потоків відновлювального газу і вихідних речовин, причому при зупиненні технологічного процесу спочатку через випускний трубопровід розвантажують найнижчий відновний агрегат R1, після чого відновний агрегат, який розташований безпосередньо над найнижчим відновним агрегатом, через окремий розвантажувальний трубопровід може бути розвантажений у розташований під ним відновний агрегат. Окремий розвантажувальний трубопровід між відновними агрегатами виконаний таким чином, що його впускний отвір розташований майже над дном сопла встановленого вище відновного агрегату, завдяки чому принаймні більша частина матеріалу нерухомого шару може бути напрямлена у встановлений нижче відновний агрегат. Окремий розвантажувальний трубопровід між відновними агрегатами в нормальному режимі роботи може бути перекритий за допомогою клапана. Вихідні матеріали з найнижчого відновного агрегату можуть бути підведені, наприклад, до брикетувального пристрою. У такій формі конструктивного виконання відновні агрегати виконують роль резервуара, тому завдяки ступеневому розвантаженню накопичення та охолодження може бути здійснене в одному чи кількох послідовно розташованих відновних агрегатах. В іншій спеціальній формі виконання відповідного винаходові пристрою передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати R1, R2, R3, R4, зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом для відновлювального газу і транспортувальним трубопроводом для вихідних матеріалів, завдяки чому забезпечується можливість зустрічного напрямлення потоків відновлювального газу і вихідних речовин, причому відновні агрегати сполучені спільним відвідним трубопроводом для розвантаження відновних агрегатів, а відвідний трубопровід сполучений із резервуаром або за допомогою з'єднувального трубопроводу – з брикетувальним пристроєм. Це спеціальне рішення дозволяє розвантажувати відновні агрегати через спільний відвідний трубопровід у резервуар або в брикетувальний пристрій. Потім в обох випадках передбачена можливість охолодження. В іншій спеціальній формі виконання відповідного винаходові пристрою резервуар сполучений випускним трубопроводом із завантажувальним резервуаром для завантаження відновлених вихідних матеріалів у брикетувальний пристрій, завдяки чому забезпечена можливість подачі відновлювального газу, відведеного з резервуара, в завантажувальний резервуар. По випускному трубопроводу відновлювальний газ може бути підведений з однієї сторони до завантажувального резервуара і підданий обробці в зазвичай застосовуваному пристрої для очищення відновлювального газу. Завдяки цьому потреби у використанні додаткового пристрою немає. У спеціальній формі виконання відповідного винаходові пристрою резервуар сполучений випускним трубопроводом з пристроєм для очищення газу, відведеного з резервуара, зокрема зі скрубером. У разі необхідності може бути передбачений скрубер або пристрій для сухого знепилення, який забезпечує можливість очищення газу, відведеного з резервуара, причому, наприклад, тверді речовини, пил тощо відокремлюються від газу, і чистий газ може бути підведений для повторного використання у відновному процесі. Далі наведене пояснення винаходу за допомогою креслень. Фіг. 1: Відповідна винаходові установка для одержання чавуну або рідких продуктівпопередників сталі, сполучена із завантажувальним резервуаром Фіг. 2: Відповідна винаходові установка для одержання чавуну або рідких продуктівпопередників сталі, що містить скрубери Фіг. 3: Відповідна винаходові установка для відновлення залізорудовмісних вихідних матеріалів, сполучена із завантажувальним резервуаром Фіг. 4: Відповідна винаходові установка для відновлення залізорудовмісних вихідних матеріалів, що містить скрубери На фіг. 1 зображений плавильний агрегат 1, такий як, наприклад, плавильний газифікатор, в якому із додаванням носіїв K вуглецю, таких як, наприклад, вугілля та/або кокс, розплавляють вихідні матеріали E, які відновлюють щонайменше частково, такі як, наприклад, рудний дрібняк або дрібна залізна руда, причому утворюється відновлювальний газ, який подають у послідовно підключені відновні агрегати R1 - R4. При цьому потік відновлювального газу напрямляють назустріч потоку відновлюваних вихідних матеріалів E і в разі необхідності домішок Z, які перемішують і висушують перед завантаженням у відновний агрегат R4. Пристрої для очищення відновлювального газу, за допомогою яких очищують утворюваний у плавильному агрегаті відновлювальний газ і регулюють його температуру перед напрямленням у відновні агрегати, при цьому докладніше не описані, оскільки вони відповідають рівню техніки. 4 UA 106100 C2 5 10 15 20 25 30 35 40 45 50 Щонайменше частково відновлені вихідні речовини можуть бути спресовані в грудки в пристрої 2 для гарячого пресування і переважно ще гарячими завантажені в завантажувальний резервуар 3, після чого переплавлені в плавильному агрегаті 1 на чавун RE. Додатково до трубопроводів 12 для відновлювального газу і транспортувального трубопроводу 13, якими відновні агрегати сполучені між собою, передбачений спільний відвідний трубопровід 4, виконаний із можливістю напрямлення вихідних матеріалів із відновних агрегатів R4, R3 та R2 принаймні в один резервуар. Додатково передбачений відвідний трубопровід 14 із відновного агрегату R1 в резервуар. На фіг. 1 зображені два резервуари 5 і 6, які передбачені для поперемінної роботи. В іншому варіанті резервуари 5 і 6 можуть бути також встановлені та сполучені таким чином, щоб забезпечити можливість одночасного приймання вихідних матеріалів із відновних агрегатів. Кожен із резервуарів 5 і 6 оснащений інертизуючим пристроєм 7a, 7b, завдяки чому забезпечується можливість продування та охолодження вихідних речовин захисним газом, наприклад азотом, або сумішами захисних газів. На фіг. 1 зображений інший варіант відповідного винаходові пристрою. У ньому передбачений окремий розвантажувальний трубопровід 15, який виконаний таким чином, що його впускний отвір розташований над самим дном сопла встановленого вище відновного агрегату, завдяки чому принаймні більша частина матеріалу нерухомого шару може бути напрямлена у встановлений нижче відновний агрегат. Може бути передбачений окремий розвантажувальний трубопровід 15 або замість спільного відвідного трубопроводу 4, або разом із ним. Кожен із резервуарів 5, 6 оснащений одним або кількома шнековими охолоджувачами 8a, 8b, які охолоджують вихідні матеріали в процесі їх вивантаження з резервуара. Це забезпечується переважно за допомогою охолоджуваного водою корпуса, в якому розміщений принаймні один розвантажувальний шнек з охолоджуваними (водою) спіралями. Вивантажені вихідні матеріали можуть бути напрямлені в потік газу-носія в пристрої 9 для пневматичного транспортування і таким чином переміщені на склад. За допомогою трубопроводів 10a, 10b забезпечується вирівнювання тисків між шнековими охолоджувачами 8a, 8b і резервуарами 5 та подача транспортувального газу. В інших варіантах для охолодження вихідних матеріалів після вивантаження з резервуарів можуть бути використані також інші охолоджувальні пристрої. Переважно вивантаження вихідних матеріалв і їх пневматичне транспортування може бути здійснене в замкнутій системі, що дозволяє уникнути негативного впливу на довкілля, наприклад унаслідок викиду шкідливих речовин. В іншому варіанті вихідні матеріали з відновного агрегату R1 можуть бути також підведені до брикетувального пристрою 2. Забезпечена можливість відведення по випускних трубопроводах 11a та 11b відновлювальних газів, які були подані у резервуар 5, 6, а також їх регульованого підведення в завантажувальний резервуар 3 брикетувального пристрою 2. Для цього у випускних трубопроводах 11a, 11b передбачені клапани і виконавчі елементи, які на кресленні деталізовано не зображені. В іншому варіанті згідно з фіг. 2 відновлювальні гази по випускних трубопроводах 12a, 12b можуть бути підведені до скруберів 16a, 16b, причому очищення газу забезпечують шляхом додавання промивної рідини. Очищений газ CG може бути підведений для повторного використання у технологічний процес одержання чавуну чи продуктів-попередників сталі, а відокремлений пил, осаджений як шлам S, може бути напрямлений на наступну стадію обробки. На фіг. 3 як приклад зображена відповідна винаходові установка для відновлення залізорудовмісних вихідних матеріалів, яка сполучена із завантажувальним резервуаром. Відновлювальний газ, який залежно від конкретних обставин утворюється внаслідок змішування очищеного топ-газу з газом, що подають з установки для реформінгу газу, необов'язкового відокремлення СО2 та охолодження, подають до відновного агрегату R1. На фіг. 4 зображена відповідна винаходові установка для відновлення залізорудовмісних вихідних матеріалів, яка містить скрубери 16a та 16b. Замість скруберів можуть бути застосовані також пристрої для сухого очищення, зокрема для сухого знепилення. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб переривання процесу відновлення залізорудовмісних вихідних матеріалів або одержання чавуну або рідких продуктів-попередників сталі, причому вихідні матеріали щонайменше частково відновлюють за допомогою відновлювального газу у принаймні одному відновному агрегаті, зокрема відновній шахтній печі або реакторі з псевдозрідженим шаром, і в разі необхідності принаймні частину щонайменше частково відновлених вихідних речовин 5 UA 106100 C2 5 10 15 20 25 30 35 40 45 50 55 60 розплавляють у плавильному агрегаті, зокрема в плавильному газифікаторі або доменній печі, з підведенням вугілля або коксу і кисневмісного газу при одночасному утворенні відновлювального газу, і відновлювальний газ, який утворений в цьому або в зовнішньому процесі, зокрема риформінг-процесі, підводять до відновного агрегату, який відрізняється тим, що при припиненні процесу відновлення або одержання чавуну або продуктів-попередників сталі, зокрема при зупиненні технологічного процесу, розвантажують принаймні один відновний агрегат, причому щонайменше частково відновлені вихідні матеріали завантажують у принаймні один резервуар, зокрема бункер або інший відновний агрегат, і витримують в неокиснювальній атмосфері захисного газу, причому передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати, зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом для відновлювального газу і транспортувальним трубопроводом для вихідних речовин із можливістю зустрічного напрямлення потоків відновлювального газу і вихідних речовин та розвантаження відновних агрегатів у резервуар через спільний відвідний трубопровід, який з'єднаний з відновними агрегатами та резервуаром. 2. Спосіб за пунктом 1, який відрізняється тим, що вивантажені вихідні матеріали охолоджують до температури, зокрема нижче 150 °C, при якій не відбувається повторне окиснення вихідних матеріалів. 3. Спосіб за пунктом 1 або 2, який відрізняється тим, що вихідні матеріали в резервуарі для розпушування та/або інертизації, та/або принаймні часткового охолодження продувають захисним газом, зокрема азотом. 4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що вихідні матеріали вивантажують із резервуара і при цьому охолоджують, зокрема, за допомогою охолоджувальних шнеків. 5. Спосіб за пунктом 4, який відрізняється тим, що охолоджені вихідні речовини переміщують із резервуара, зокрема, шляхом пневматичного транспортування із застосуванням газу-носія, на склад для зберігання охолоджених вихідних матеріалів на повітрі з можливістю їх дозованого повернення у технологічний процес після завершення переривання процесу. 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вихідні речовини завантажують у резервуар під робочим тиском відновного агрегату. 7. Спосіб за пунктом 4, який відрізняється тим, що тиск у резервуарі перед вивантаженням вихідних речовин зменшують до досягнення різниці тиску принаймні 0,1 бар, зокрема принаймні 0,5 бар відносно тиску відновного агрегату. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що відновлювальний газ, який разом із вихідним матеріалом подають у резервуар, напрямляють у завантажувальний резервуар для завантаження відновлених вихідних матеріалів у брикетувальний пристрій. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що вихідні матеріали поперемінно завантажують принаймні в два резервуари. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що транспортування вихідних матеріалів з відновного агрегату у резервуар здійснюють під дією гравітації та/або шляхом пневматичного транспортування із застосуванням відновлювального газу з відновного агрегату як газу-носія. 11. Пристрій для відновлення залізорудовмісних вихідних матеріалів або для одержання чавуну або рідких продуктів-попередників сталі, що містить принаймні один відновний агрегат (R1), зокрема відновну шахтну піч або реактор із псевдозрідженим шаром, для щонайменше часткового відновлення залізорудовмісних вихідних матеріалів за допомогою відновлювального газу, і в разі необхідності плавильний агрегат (1), зокрема плавильний газифікатор або доменну піч, виконаний з можливістю розплавляння принаймні частини щонайменше частково відновлених вихідних матеріалів у плавильному газифікаторі (1) з підведенням вугілля або коксу і кисневмісного газу при одночасному утворенні відновлювального газу і напрямлення утвореного при цьому або в зовнішньому процесі, зокрема у риформінг-процесі, відновлювального газу по трубопроводу для відновлювального газу до відновного агрегату, який відрізняється тим, що передбачений принаймні один резервуар, зокрема бункер або інший відновний агрегат, виконаний з можливістю вивантаження в нього у випадку переривання процесу відновлення або одержання чавуну або продуктів-попередників сталі, зокрема при зупиненні технологічного процесу, принаймні одного відновного агрегату, причому в резервуарі (5, 6) передбачені інертизуючі пристрої (7а, 7b), виконані з можливістю приймання і витримування в неокиснювальній атмосфері захисного газу щонайменше частково відновлених вихідних речовин, причому інертизуючі пристрої (7а, 7b) в резервуарі утворені множиною 6 UA 106100 C2 5 10 15 20 25 30 елементів підведення захисного газу, з можливістю інертизації та/або флюїдизації, та/або охолодження вихідних матеріалів, причому передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати (R1, R2, R3, R4), зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом (12) для відновлювального газу і транспортувальним трубопроводом (13) для вихідних речовин із можливістю зустрічного напрямлення потоків відновлювального газу і вихідних речовин, причому відновні агрегати (R1, R2, R3, R4) сполучені зі спільним відвідним трубопроводом (4) для розвантаження відновних агрегатів (R1, R2, R3, R4), а відвідний трубопровід (4) сполучений з резервуаром (5, 6). 12. Пристрій за пунктом 11, який відрізняється тим, що передбачено принаймні два резервуари (5, 6) із можливістю їх поперемінного завантаження вихідними матеріалами. 13. Пристрій за будь-яким із пунктів 11 або 12, який відрізняється тим, що резервуар (5, 6) оснащений принаймні одним охолоджувальним шнеком (8а, 8b) для охолодження і дозованого вивантаження вихідних матеріалів. 14. Пристрій за будь-яким із пунктів 11-13, який відрізняється тим, що передбачений пристрій (9) для пневматичного транспортування вихідних матеріалів із резервуара (5, 6), який сполучає резервуар зі складом для зберігання охолоджених вихідних матеріалів на повітрі. 15. Пристрій за будь-яким із пунктів 11-14, який відрізняється тим, що передбачено від 2 до 6, зокрема 4 підключених каскадом відновних агрегати (R1, R2, R3, R4), зокрема реактори з псевдозрідженим шаром, які сполучені між собою трубопроводом (12) для відновлювального газу, транспортувальним трубопроводом (13) для вихідних речовин і окремим розвантажувальним трубопроводом (15) із можливістю зустрічного напрямлення потоків відновлювального газу і вихідних матеріалів і розвантаження при зупиненні технологічного процесу спочатку найнижчого відновного агрегату (R1) через випускний трубопровід (14), а потім відновного агрегату, який розташований безпосередньо над найнижчим відновним агрегатом, у розташований під ним відновний агрегат через окремий розвантажувальний трубопровід (15). 16. Пристрій за будь-яким із пунктів 11-15, який відрізняється тим, що резервуар (5, 6) через випускний трубопровід (11а, 11b) сполучений із завантажувальним резервуаром (3) для завантаження відновлених вихідних матеріалів у брикетувальний пристрій (2) із можливістю підведення відведеного з резервуара відновлювального газу до завантажувального резервуара. 17. Пристрій за будь-яким із пунктів 11-16, який відрізняється тим, що резервуар (5, 6) через випускний трубопровід (12а, 12b) сполучений із пристроєм для очищення газу, відведеного з резервуара, зокрема зі скрубером (16а, 16b) або пристроєм для сухого знепилення. 7 UA 106100 C2 8 UA 106100 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for reducing iron ore-containing feed materials or for producing pig iron or liquid steel pre-products

Автори англійськоюEder, Thomas, Millner, Robert, Plaul, Jan-Fridemann, Rein, Norbert, Zehetbauer, Karl

Автори російськоюЭдер Томас, Милльнер Роберт, Плауль Ян-Фридеманн, Райн Норберт, Цеетбауер Карл

МПК / Мітки

МПК: C21B 13/00

Мітки: матеріалів, спосіб, одержання, рідких, пристрій, залізорудовмісних, продуктів-попередників, вихідних, сталі, відновлення, чавуну

Код посилання

<a href="https://ua.patents.su/11-106100-sposib-i-pristrijj-dlya-vidnovlennya-zalizorudovmisnikh-vikhidnikh-materialiv-abo-dlya-oderzhannya-chavunu-abo-ridkikh-produktiv-poperednikiv-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для відновлення залізорудовмісних вихідних матеріалів або для одержання чавуну або рідких продуктів-попередників сталі</a>

Попередній патент: Спосіб моніторингу технічного стану несучих елементів конструкції судна

Наступний патент: Спосіб виготовлення медичних противірусних препаратів, що містять наночастинки, та препарат проти вірусів герпесу hiv і грипу h1n1, виготовлений за даним способом

Випадковий патент: Електролізер