Спосіб та пристрій для виготовлення рідкого чавуну або рідких продуктів-попередників сталі

Номер патенту: 99341

Опубліковано: 10.08.2012

Автори: Айхінгер Георг, Шмідт Мартін, Відер Курт, Мілльнер Роберт, Вурм Йоханн, Едер Томас, Хеккман Хадо, ШЕНК Йоханнес-Леопольд

Формула / Реферат

1. Спосіб виготовлення рідкого чавуну або рідких продуктів-попередників сталі з вихідних матеріалів, до яких входять залізні руди та домішки, при якому вихідні матеріали піддають значною мірою відновленню у відновній зоні, а потім подають у зону плавлення доменної печі або в плавильний агрегат, або у плавильний газифікатор, для розплавлення з додаванням носіїв вуглецю та кисневмісного газу при утворенні стаціонарного шару, причому утворюється відновний газ з вмістом СО та Н2, який подають у відновну зону, там його перетворюють і виводять як гарячий колошниковий газ, і при цьому гарячий колошниковий газ, наповнений частинками гарячої твердої речовини, після принаймні їх часткового осадження піддають принаймні сухому пиловловлюванню, частину осаджених частинок гарячої твердої речовини повертають у зону плавлення або у плавильний агрегат, або у відновну зону, який відрізняється тим, що колошниковий газ після сухого пиловловлювання піддають принаймні одній додатковій стадії тонкого осадження при щонайменше частковому відділенні залишених у колошниковому газі частинок гарячої твердої речовини, причому вказані частинки гарячої твердої речовини, відділені на цій стадії осадження, повертають у плавильний агрегат або у плавильний газифікатор і/або в зону плавлення доменної печі.

2. Спосіб за п. 1, який відрізняється тим, що сухе пиловловлювання здійснюють шляхом грубого осадження.

3. Спосіб за п. 1, який відрізняється тим, що до осаджених частинок гарячої твердої речовини у тому випадку, коли вони містять високий вміст шлакоутворювачів, перед завантаженням у плавильний газифікатор або у зону плавлення додають носії заліза або вуглецю, таким чином, що частинки гарячої твердої речовини разом з домішками мають вміст заліза та вуглецю >30 мас. %, переважно >50 мас. %.

4. Спосіб за п. 3, який відрізняється тим, що як носії заліза і/або вуглецю використовують пил з вмістом носіїв заліза або вуглецю, висушений шлам або дрібну руду.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що частинки осадженої гарячої твердої речовини спочатку обробляють з метою збагачення носіями заліза та вуглецю за допомогою пиловловлювання, обробки в гідроциклоні, флотації, вимивання водорозчинних або легкоперетворюваних в суспензію компонентів, а потім завантажують у плавильний агрегат або у плавильну зону доменної печі.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що завантаження частинок осадженої гарячої твердої речовини у плавильний агрегат, краще за допомогою агломераційного пальника, здійснюють у верхній частині плавильного агрегату безпосередньо над стаціонарним шаром.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що частинки гарячої твердої речовини перед їх введенням у відновну зону відділяють від відновного газу і разом частинками гарячої твердої речовини, осадженої з колошникового газу, завантажують у плавильний агрегат.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що частинки осадженої гарячої твердої речовини спрямовують на агломерацію, і агломерат завантажують у плавильний агрегат або у зону плавлення доменної печі.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що частинки осадженої гарячої твердої речовини з домішуванням дрібної руди і/або носіїв заліза, і/або вуглецю спрямовують на агломерацію, і агломерат разом з носіями заліза і/або вуглецю завантажують у плавильний агрегат або зону плавлення доменної печі.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що додаткова стадія тонкого осадження включає один або кілька ступенів сухого знепилення.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що ступенями сухого знепилення є пилові фільтри, циклони або рукавні фільтри.

12. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що додаткова стадія тонкого осадження включає один або кілька ступенів мокрого знепилення.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що очищений колошниковий газ для використання його кінетичної енергії спрямовують до турбодетандера.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що очищений газ перед і/або після сухого осадження охолоджують за допомогою вприскування води, пари або охолоджувального газу, причому при щонайменше частковому випаровуванні води об'єм газу зростає.

15. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що тепловміст очищеного колошникового газу передають через теплообмінник, і це тепло використовують для нагрівання технологічних або інертних газів, для сушіння і/або нагрівання технологічних або циркулюючих матеріалів або для утворення пари.

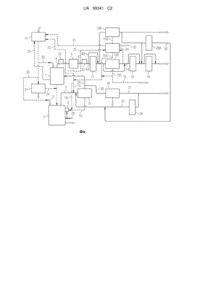

16. Пристрій для виготовлення рідкого чавуну або рідких продуктів-попередників сталі, який має відновний агрегат (1), призначений для відновлення вихідних матеріалів та домішок, та плавильний агрегат (2), призначений для плавлення відновлених вихідних матеріалів при додаванні до них носіїв вуглецю та кисневмісного газу, при утворенні стаціонарного шару та відновного газу з вмістом СО та Н2, причому плавильний агрегат (2) з'єднаний з відновним агрегатом (1) за допомогою трубопроводів (3) і (3А) для відновного газу з метою введення утвореного у плавильному агрегаті (2) відновного газу у відновний агрегат (1), і відвідний трубопровід (4) для відведення перетвореного у відновному агрегаті (1) відновного газу у вигляді колошникового газу з вмістом частинок гарячої твердої речовини, та принаймні один пристрій (5) сухого пиловловлювання частинок гарячої твердої речовини у колошниковому газі, газовідвідний трубопровід (6) для відведення грубоочищеного колошникового газу та підвідний трубопровід (7), що з'єднує пиловловлюючий пристрій (5) через підвідний трубопровід (7А), пристрій (9) для осадження і пристрій (10) зворотної подачі або підвідний трубопровід (7В) з плавильним агрегатом (2), внаслідок чого частинки ще гарячої осадженої твердої речовини можуть надходити безпосередньо у плавильний агрегат (2), який відрізняється тим, що пристрій (5) для сухого грубого осадження через перший газовідвідний трубопровід (6А) або другий газовідвідний трубопровід (6В) з'єднаний принаймні з одним пристроєм (13А) для тонкого осадження частинок гарячої твердої речовини, причому він містить додатковий підвідний трубопровід (15С), який з'єднує пристрій для тонкого осадження (13А) з плавильним агрегатом (2).

17. Пристрій за п. 16, який відрізняється тим, що як плавильний агрегат (2) містить плавильний газифікатор, а як пристрій для сухого осадження містить пристрій для грубого осадження.

18. Пристрій за п. 17, який відрізняється тим, що пристроєм (5) для грубого осадження частинок гарячої твердої речовини є циклон, рукавний фільтр або фільтр гарячого газу, або група паралельно, або послідовно ввімкнених модулів цих пристроїв.

19. Пристрій за п. 18, який відрізняється тим, що фільтр гарячого газу є керамічним фільтром.

20. Пристрій за п. 16, який відрізняється тим, що на плавильному агрегаті (2) передбачено агломераційний пальник (8) для введення осаджених частинок гарячої твердої речовини у плавильний агрегат (2), причому підвідний трубопровід (7В) з'єднаний з агломераційним пальником (8).

21. Пристрій за будь-яким з пп. 16-19, який відрізняється тим, що трубопровід (3) для відновного газу перед його входженням у відновний агрегат (2) містить осаджувальний пристрій (9) для осадження частинок гарячої твердої речовини з відновного газу та пристрій (10) для повернення цих частинок гарячої твердої речовини у плавильний агрегат (2), причому підвідний трубопровід (7А) вище осаджувального пристрою (9) з'єднаний з трубопроводом (3) для відновного газу.

22. Пристрій за будь-яким з пп. 16-21, який відрізняється тим, що пристрій (5) для грубого осадження частинок гарячої твердої речовини підвідним трубопроводом (7С) з'єднаний з агломераційним пристроєм (11) для агломерації твердих речовин.

23. Пристрій за будь-яким з пп. 16-22, який відрізняється тим, що плавильний агрегат (2) містить завантажувальний орган (12) для завантаження носіїв вуглецю, який також придатний для завантаження агломератів.

24. Пристрій за будь-яким з пп. 16-23, який відрізняється тим, що пристрій (13А) для тонкого осадження містить додатковий газовідвідний трубопровід (14) для відведення тонкоочищеного колошникового газу та розвантажувальний орган (16) для випуску осаджених частинок гарячої твердої речовини.

25. Пристрій за будь-яким з пп. 16-24, який відрізняється тим, що пристроєм (13А) для тонкого осадження є циклон або група паралельно або послідовно ввімкнених циклонів.

26. Пристрій за п. 25, який відрізняється тим, що пристроєм (13А) для тонкого осадження є циклон або група паралельно або послідовно ввімкнених 2-5 циклонів.

27. Пристрій за будь-яким з пп. 16-24, який відрізняється тим, що пристроєм (13А) для тонкого осадження є фільтр або група паралельно або послідовно ввімкнених фільтрів.

28. Пристрій за п. 27, який відрізняється тим, що фільтр є тканинним фільтром, керамічним фільтром або електрофільтром.

29. Пристрій за будь-яким з пп. 16-28, який відрізняється тим, що передбачено додатковий пристрій (13В) для тонкого осадження, ввімкнений паралельно до пристрою (13А) для тонкого осадження.

30. Пристрій за п. 29, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження з'єднано трубами з першим газовідводом (6А) або другим газовідводом (6В), а за допомогою зворотного трубопроводу (26) - з відвідним трубопроводом (23).

31. Пристрій за п. 30, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження з'єднано трубами з першим газовідводом (6А) або другим газовідводом (6В), а за допомогою зворотного трубопроводу (26) через додатковий компресор (28А) для охолоджувального газу - з відвідним трубопроводом (23).

32. Пристрій за п. 29 або 30, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження є скрубером або групою послідовно ввімкнених скруберів.

33. Пристрій за будь-яким з пп. 16-32, який відрізняється тим, що другий газовідвід (6В) для відведення очищеного колошникового газу з'єднано з пристроєм (13А) для тонкого осадження і/або з іншим пристроєм (13В) для тонкого осадження, а також з турбодетандером (19) для використання кінетичної енергії колошникового газу.

34. Пристрій за будь-яким з пп. 16-32, який відрізняється тим, що у відвідному трубопроводі (4) або у газовідводі (6) передбачено орган (22) для вприскування води, пари або охолоджувального газу, завдяки чому колошниковий газ може охолоджуватися, причому за умови принаймні часткового випаровування води зростає об'єм газу.

35. Пристрій за будь-яким з пп. 24-32, який відрізняється тим, що у першому газовідводі (6А) для відведення грубоочищеного колошникового газу встановлено теплообмінник (17) і/або у іншому газовідводі (14) для відведення тонкоочищеного колошникового газу встановлено теплообмінник (18) для використання тепловмісту колошникового газу для нагрівання технологічних або інертних газів, для сушіння і/або нагрівання технологічних або циркулюючих матеріалів або для утворення пари.

36. Пристрій за будь-яким з пп. 29-35, який відрізняється тим, що теплообмінник (17) трубами з'єднано з пристроєм (13А) для тонкого осадження і/або з додатковим пристроєм (13В) для тонкого осадження, а також з турбодетандером (19) для використання кінетичної енергії колошникового газу.

37. Пристрій за будь-яким з пп. 16-35, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження містить додатковий підвідний трубопровід (15А) та (15В), яким пристрій (13В) для тонкого осадження з'єднаний з плавильним агрегатом (2).

38. Пристрій за п. 37, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження містить додатковий підвідний трубопровід (15А) та (15В), яким пристрій (13В) для тонкого осадження через орган (24) для попередньої обробки, з'єднаний з плавильним агрегатом (2).

Текст

Реферат: Заявлено спосіб та пристрій для виготовлення рідкого чавуну або рідких продуктів-попередників сталі з вихідних матеріалів, до яких входять залізні руди та домішки, при якому вихідні матеріали піддають значному відновленню у відновній зоні (1), а потім подають у зону плавлення або в плавильний агрегат (2), зокрема у плавильний газифікатор, з метою розплавлення з додаванням вуглецевих носіїв та кисневмісного газу при утворенні стаціонарного шару, причому утворюється відновний газ з вмістом СО та Н2, який надходить у відновну зону, там перетворюється і виводиться як колошниковий газ. Спосіб та пристрій передбачають, що гарячий колошниковий газ, наповнений твердими частинками, після осадження частинок гарячої твердої речовини підлягає принаймні сухому грубому пиловловлюванню (5), і принаймні частина відділених при осадженні частинок гарячої твердої речовини повертається у зону плавлення або в плавильний агрегат (2) або у відновний агрегат (13А). Додатково колошниковий газ обробляють на наступній стадії тонкого осадження (13А). UA 99341 C2 (12) UA 99341 C2 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу та пристрою для виготовлення рідкого чавуну або рідких продуктів-попередників сталі із вихідних матеріалів, до яких входять залізні руди та домішки, при якому вихідні матеріали піддають значному відновленню у відновній зоні, а потім подають у зону плавлення або в плавильний агрегат, зокрема у плавильний газифікатор, з метою розплавлення з додаванням вуглецевих носіїв та кисневмісного газу з утворенням стаціонарного шару, причому утворюється відновний газ з вмістом СО та Н2, який подають у відновну зону, там перетворюють і виводять як колошниковий газ, і при цьому гарячий колошниковий газ, наповнений твердими часточками, після принаймні часткового осадження твердих речовин піддають принаймні сухому пиловловлюванню, зокрема грубому осадженню, і принаймні частину осаджених гарячих твердих речовин повертають у зону плавлення або в плавильний агрегат або у відновну зону. Із рівня техніки відомо, що технологічні гази, з одного боку, застосовуються на різних стадіях технологічного процесу або при комбінуванні процесів, з іншого боку, потрібно обробляти відведені технологічні гази, аби їх можна було подавати на подальшу реалізацію. Для цього відомі способи часто застосовують такі методи очищення відведених технологічних газів, при яких гази потрібно охолоджувати, внаслідок чого втрачається багато енергії та тепловмісту. В JP 05-078722A описано спосіб відновного плавлення, при якому колошниковий газ піддають гарячому пиловловлюванню, і пил разом з попередньо відновленим матеріалом вводять у плавильний агрегат. Недолік полягає зокрема в тому, що циклон з гарячим газом забезпечує лише недостатнє видалення пилу. Із AT 406 964 В відомим є використання теплових відходів колошникового газу з відновного агрегату, перед яким здійснюють фільтрування гарячого газу. Подальше використання пилу не розглядається. Так само із WO 2005/054520 відомим є очищення колошникового газу за допомогою скруберу і поновлене використання колошникового газу. Недоліком є велика кількість отриманого шламу. Тому задача винаходу полягає у створенні способу та пристрою, при якому відведений технологічний газ міг би використовуватися ефективно, тим самим підвищуючи загальну ефективність процесу. Згідно з винаходом задачу відносно способу вирішено за допомогою відрізняльної частини пункту 1 формули винаходу, а відносно пристрою за допомогою відрізняльної частини пункту 12. Спосіб згідно з винаходом передбачає обробку відведеного із відновної зони колошникового газу з вмістом твердих речовин, при якому шляхом сухого грубого осадження тверду речовину відділяють і знову повертають в процес. Осаджену тверду речовину повертають у зону плавлення, напр. у плавильний агрегат або у відновну зону. Під час додаткової стадії тонкого осадження колошниковий газ знову очищується, причому відділені під час стадії тонкого осадження тверді речовини можуть повертатися у плавильний газифікатор і/або в зону плавлення, або виводитися із процесу. Зона плавлення та відновна зона можуть також становити частину доменної печі. На основі сухого осадження не виникають шлами, тому зайвими є будь-які пристрої для обробки цих шламів. Крім того, теплова енергія колошникового газу з вмістом твердих речовин зменшується лише незначною мірою, завдяки чому цей колошниковий газ і відповідно його теплова енергія готові до подальшого використання. Шляхом грубого осадження можна досягти значного видалення твердих речовин із колошникового газу, в результаті чого у колошниковому газі залишається лише невелика кількість твердих речовин. За допомогою повернення в плавильний агрегат можна забезпечити використання цінних компонентів, таких як сполуки заліза або вуглецю, що містить тверда речовина. Після грубого сухого осадження колошниковий газ підлягає принаймні одній стадії тонкого осадження за умови принаймні часткового осадження твердих речовин, що залишилися у колошниковому газі, причому відділена на цій стадії осадження тверда речовина повертається у плавильний газифікатор або в зону плавлення, або виводиться із процесу. За допомогою наступної стадії осадження можна, з одного боку, ще більше очистити колошниковий газ, звільняючи його значною мірою від твердих речовин, з іншого боку, можна відділену при цьому тверду речовину обробляти або застосовувати незалежно від твердої речовини, отриманої на першій стадії. Це дозволяє фракціонувати тверді речовини і тому забезпечує окреме застосування цих відділених твердих речовин. Згідно з винаходом до відділеної твердої речовини, зокрема у випадку, коли вона має високий вміст шлакоутворюючих домішок, перед введенням її у плавильний газифікатор або в зону плавлення додають носії заліза або вуглецю, зокрема пил з вмістом заліза або вуглецю, 1 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 60 висушені шлами або дрібну руду, і саме таким чином, щоб тверда речовина разом з домішками мала вміст заліза та вуглецю >30 мас.%, зокрема >50 мас.%. Тверді речовини у колошниковому газі мають різний вміст цінних речовин, таких як носії заліза і/або вуглецю, наприклад оксиди. У випадку, коли тверда речовина має дуже високий вміст шлакоутворюючих елементів, повернення у плавильний агрегат могло б призвести до погіршення ситуації в розплаві, зокрема до небажаного насичення шлакоутворюючими елементами. Заради уникнення такої ситуації додають лише тверду речовину з мінімальним вмістом заліза та вуглецю. Для забезпечення такого мінімального вмісту необхідно при певних способах додавати до. осадженої твердої речовини носії заліза і/або вуглецю і разом вводити у плавильний агрегат. При цьому згідно з винаходом можна використовувати додаткові залишкові продукти металургійного процесу, такі як пил або шлами, або дрібну руду. Згідно з іншою доцільною формою виконання способу згідно з винаходом відведену тверду речовину спочатку готують до збагачення залізом та вуглецем, зокрема за допомогою пиловловлювача, застосування гідроциклону, флотації і/або вимивання водорозчинних компонентів або таких, що мають високу здатність до утворення суспензій, а потім вводять їх в плавильний агрегат або у плавильну зону. Вид збагачення обирають залежно від наявних ресурсів, а також від устаткування, виходячи із відомих технологічних процесів. Можливий варіант способу згідно з винаходом передбачає, що введення осаджених твердих речовин краще здійснювати за допомогою агломераційного пальника у верхній частині плавильного агрегату, зокрема безпосередньо над стаціонарним шаром. Це дозволяє негайне перетворення твердої речовини у плавильному агрегаті в зоні над стаціонарним шаром, причому відбувається швидка газифікація та згорання, і гарячий газ входить в контакт з поверхнею стаціонарного шару, переносячи частину свого тепловмісту на стаціонарний шар. Внаслідок високої температури пилу, що впускається, теплопередача значно зростає. Крім того, тепловміст агломерованого у факелі пальника пилу, осадженого на поверхні стаціонарного шару, потрапляє у стаціонарний шар поряд з матеріальною субстанцією. Під агломераційним пальником фахівець розуміє пристрій, який виробляє високу температуру шляхом спалювання, приміром, вуглецевих носіїв. Пил надходить за допомогою робочого газу, наприклад азоту, у формі потоку і потрапляє у зону високої температури, причому відбувається розм'якшення неспалюваних компонентів пилу, внаслідок чого часточки пилу утворюють агломерати, які надходять у плавильний агрегат. Згідно з винаходом часточки твердої речовини видаляються із відновного газу перед їх введенням у відновну зону і разом з твердою речовиною, осадженою із колошникового газу, вводяться у плавильний агрегат. Для технологічних газів тверді речовини здебільшого є шкідливими, тому із таких газів тверді речовини спочатку видаляють. Відновний газ, що утворюється у плавильному агрегаті, надходить у відновну зону, причому цей відновний газ привиході із плавильного агрегату переважно є завантаженим твердими речовинами. Для цього частіш за все передбачають осаджувальний пристрій, який забезпечує відділення твердої речовини перед введенням у відновну зону, завдяки чому відновна зона не містить твердих речовин, які переважно складаються із пилу та дрібних часточок. Відділені у цьому осаджувальному пристрої тверді речовини повертаються у плавильний агрегат. Тверді речовини, осаджені із колошникового газу, можуть бути повернені до плавильного агрегату лише разом з твердими речовинами, осадженими із відновного газу. Об'єднання твердих речовин може бути здійснене як перед осаджувальним пристроєм для відновного газу, так і після нього. Інша спеціальна форма виконання способу згідно з винаходом передбачає, що осаджена тверда речовина, у разі потреби змішана з дрібною рудою і/або носіями заліза і/або вуглецю, надходить на агломерацію і потім у вигляді агломерату, у разі потреби разом з носіями вуглецю і/або заліза, потрапляє в плавильний агрегат. Завдяки агломерації осаджених твердих речовин не лише полегшується маніпулювання ними, але й можна цілеспрямовано впливати на їх склад за допомогою згаданих домішок, таким чином покращуючи енергобаланс або ефективність процесу плавлення або впливаючи на процес плавлення завдяки домішкам. При цьому також можна використовувати згадані носії заліза та вуглецю. Згідно з доцільною формою виконання способу згідно з винаходом додаткова стадія тонкого осадження має один або кілька ступенів сухого пиловловлювання, зокрема за допомогою пиловловлювальних фільтрів, циклонів або рукавних фільтрів. За допомогою додаткових ступенів осадження тверда речовина, що залишилася у колошниковому газі після грубого осадження, відділяється майже повністю, в результаті чого отримують колошниковий газ з дуже мізерним вмістом твердих речовин. Шляхом багатьох процесів осадження можна відповідно покращити результат осадження. Для цього з метою забезпечення бажаного осадження можуть 2 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 60 бути застосовані відомі пристрої, такі як пиловловлювальні фільтри, циклони або рукавні фільтри. Пристрої мають параметри згідно з вимогами до чистоти верхнього газу, відповідним чином визначається і кількість пристроїв. Згідно з винаходом додаткова стадія тонкого осадження має один або кілька ступенів вологого пиловловлювання, зокрема за допомогою скруберів. Виявилося, що в деяких випадках вигідно, коли очищення здійснюється шляхом мокрого пилевловлювання, оскільки тут відбувається охолодження оброблюваного газу, а очищений колошниковий газ для подальшого застосування потребує більш низької температури. Кількість скруберів визначають у відповідності до бажаної чистоти та кількості колошникового газу, що підлягає очищенню. Залежно від подальшого застосування очищеного колошникового газу використання мокрого пиловловлювання може бути обумовлене також необхідністю видалення наявних речовин, здатних до фільтрації. Доцільна форма виконання способу згідно з винаходом передбачає, що очищений колошниковий газ з метою використання його кінетичної енергії спрямовується до турбодетандера. Таким чином підвищується загальний енергетичний баланс способу, оскільки використовувати можна і теплову, і кінетичну енергію колошникового газу. За іншою доцільною формою виконання способу згідно з винаходом колошниковий газ перед сухим осадженням і/або після нього охолоджують вприскуванням води, пари або охолоджувального газу, причому за умови принаймні часткового випаровування води зростає об'єм газу. Охолодження колошникового газу необхідне, коли, по-перше, він є надто гарячим, оскільки обладнання для здійснення осадження не може довго витримувати дуже високі термічні навантаження, або коли конструкція цього обладнання має бути особливо дорогою. Шляхом випаровування створюється додаткова кінетична енергія у колошниковому газі, яка потім може бути використана на наступній стадії процесу. Внаслідок охолодження верхнього газу також збільшуються можливості пристроїв для осадження твердої речовини, оскільки температура оброблюваного газу часто створює обмеження в застосуванні пристроїв для осадження. За іншою доцільною формою виконання способу згідно з винаходом тепловміст гарячого очищеного колошникового газу виводиться за допомогою теплообмінника, і це тепло використовують для нагрівання технологічних або інертних газів, сушіння і/або нагрівання вихідних або циркулюючих речовин,або для продукування пари. Завдяки цьому зростає ефективність плавильного або виробничого процесу, а виробничі витрати зменшуються. Пристрій згідно з винаходом, призначений для виготовлення рідкого чавуну або рідких продуктів-попередників сталі, включає в себе відновний агрегат, що слугує для відновлення вихідних речовин, утворених залізною рудою та домішками, а також плавильний агрегат, зокрема плавильний газифікатор, що слугує для плавлення відновлених вихідних речовин при додаванні вуглецевих носіїв та кисневмісного газу, причому утворюються стаціонарний шар і відновний газ з вмістом СО та Н2. Плавильний агрегат з'єднується з відновним агрегатом за допомогою трубопроводу для відновного газу, для введення утвореного у плавильному агрегаті відновного газу у відновний агрегат, та відвідного трубопроводу для відведення відновного газу, перетвореного у відновному агрегаті у гарячий колошниковий газ. Відновний агрегат може мати форму відновної шахти або кількох відновних реакторів або являти собою частину доменної печі. Плавильний агрегат також може бути частиною доменної печі. Крім того, передбачено принаймні один пристрій для сухого осадження пилу, зокрема грубого осадження твердих речовин, що містяться у колошниковому газі, а також газопровід для відведення грубо очищеного колошникового газу та підвідний трубопровід, який з'єднує пристрій для осадження пилу з плавильним агрегатом, завдяки чому ще гаряча осаджена тверда речовина може потрапляти безпосередньо до плавильного агрегату. При сухому осадженні відсутня велика кількість шламів, яка є звичною при мокрому осадженні і яку у будь-якому випадку потрібно спрямовувати на переробку, що пов'язано з великими витратами. Сухе осадження дозволяє досконало зберігати температуру колошникового газу, завдяки чому це тепло може пізніше надходити на подальше використання. Пристрій для сухого грубого осадження за допомогою першого газопроводу або другого газопроводу з'єднано з принаймні одним пристроєм для тонкого осадження твердих речовин, причому він має інший підвідний трубопровід, що з'єднує пристрій для тонкого осадження з плавильним агрегатом. Згідно з винаходом пристрій для грубого осадження твердих речовин є циклоном, рукавним фільтром або фільтром з гарячим газом, зокрема керамічним фільтром, або групою паралельно або послідовно ввімкнених модулів із цих пристроїв. Ці пристрої мають ту перевагу, що дозволяють запобігати охолодженню колошникового газу, що відпадає потреба використання 3 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 60 водно-шламового господарства, а також вони можуть мати менші габарити з огляду наступного під'єднання стадії мокрого пиловловлювання. Пристрої можуть бути під'єднані рядами або паралельно. Це відбувається при врахуванні потрібного ступеню видалення пилу, наявного проходження газу та бажаного фракціонування пилу. За доцільною формою виконання пристрою згідно з винаходом на плавильному агрегаті передбачено агломераційний пальник для введення осаджених твердих речовин у плавильний агрегат, причому підвідний трубопровід з'єднано з агломераційним пальником. За допомогою агломераційного пальника відбувається спалювання наявного у пилу вуглецю з киснем. В результаті реакції вуглець газифікується. При цьому принаймні частина тепла реакційного газу та залишків пилу переносяться на стаціонарний шар. За іншою доцільною формою виконання пристрою згідно з винаходом трубопровід для відновного газу перед його входженням у відновний агрегат має пристрій для осадження твердих речовин із відновного газу та пристрій для повернення цих твердих речовин у плавильний агрегат, причому підвідний трубопровід входить у трубопровід відновного газу або у пристрій для зворотного руху вище осаджуючого пристрою. За допомогою осаджуючого пристрою відновний газ очищують перед його введенням у відновний агрегат, а відділені при цьому тверді речовини можуть бути повернені у плавильний агрегат. Таке повернення відбувається разом з твердою речовиною, осадженою із колошникового газу, причому тверда речовина із колошникового газу через підвідний трубопровід осаджуючого пристрою потрапляє у трубопровід відновного газу або у пристрій для повернення у плавильний агрегат. Таким чином осаджені тверді речовини можуть бути повернені у плавильний агрегат за допомогою спільного пристрою. Згідно з можливою формою виконання пристрою за винаходом пристрій для грубого осадження твердих речовин підвідним трубопроводом з'єднується з агломераційним пристроєм з метою агломерації твердих речовин. Це дозволяє обробити осаджені тверді речовини, причому тверді речовини простіше транспортуються і повертаються у плавильний агрегат. Крім того, агломерати можуть тимчасово зберігатися і потім надходити на застосування у іншому або тому самому процесі. Згідно з винаходом плавильний агрегат має пристрій для завантаження вуглецевих носіїв, який також є придатним для завантаження агломератів. За допомогою цього завантажувального пристрою можна застосовувати тверді речовини з різною формою та розміром часточок, що забезпечує підвищену гнучкість при застосуванні завантажувального пристрою. Тому окрім завантажувального пристрою для вуглецевих носіїв не потрібен ніякий інший пристрій для завантаження. Крім того, є можливість завантажувати осаджені тверді речовини як часточки або як пил разом з вуглецевими носіями. Труба для відведення газу в пристрої для сухого грубого осадження за допомогою другої труби для відведення газу може безпосередньо або за допомогою першої газовідвідної труби опосередковано з'єднуватися принаймні з одним пристроєм для тонкого осадження твердих речовин. Таке з'єднання дозволяє здійснювати подальше очищення вже попередньо очищеного верхнього газу, тобто зменшує пилове навантаження завдяки тонкому осадженню. За особливою формою виконання пристрою згідно з винаходом до складу пристрою для тонкого осадження входить додаткова газовідвідна труба для відведення ретельно очищеного верхнього газу та випускний орган для виведення відділених твердих речовин. Таким чином у випадку дуже тонкого осадження твердих речовин або при наявності опосередковано застосовуваних твердих речовин можливим є розвантаження, коли тверду речовину можна обробити, потім ввести у плавильний агрегат або спрямувати також на інше застосування. За доцільною формою виконання пристрою згідно з винаходом пристроєм для тонкого осадження є циклон або група паралельно або послідовно ввімкнених циклонів, зокрема від 2 до 5 циклонів. Циклони мають ту перевагу, що вони можуть працювати також при високій температурі газу. Шляхом пристосування швидкості газу в циклоні можна цілеспрямовано відділяти тверді речовини, оскільки при цьому можна використати різницю в щільності та розмірах часточок, що підлягають відділенню. Отже, завдяки застосуванню одного або кількох циклонів можна забезпечити класифікацію осаджених твердих речовин. Завдяки паралельному вмиканню можливим є також пристосування до кількості газу, що підлягає обробці. На основі тої властивості, що різні тверді речовини мають різну щільність та розмір і форму часточок, стає можливим цілеспрямоване осадження компонентів твердих речовин, наприклад, небажаних шлакоутворювачів, переважно шляхом фракціонування, щоб потім випускати їх із процесу або спрямовувати на спеціальну утилізацію. За іншою спеціальною формою виконання пристрою згідно з винаходом пристрій для тонкого осадження є фільтром або групою послідовно ввімкнених фільтрів, зокрема тканинним 4 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 фільтром, керамічним фільтром або електрофільтром. Подібні фільтри мають ту перевагу, що вони не потребують води або інших допоміжних речовин і тому працюють з економічною ефективністю. До того ж, колошниковий газ при обробці охолоджується лише незначною мірою. Альтернативна форма виконання пристрою згідно з винаходом передбачає наявність ще одного пристрою для тонкого осадження, розташованого паралельно до першого пристрою для тонкого осадження. Такий варіант дозволяє при потребі підключати інший пристрій для тонкого осадження або застосовувати його замість першого пристрою для тонкого осадження. Таким чином цю групу при потребі можна відключати, застосовуючи її як додаток до пристрою для тонкого осадження виключно для очищення колошникового газу, що був попередньо очищений в пристрої для грубого осадження. Інша можлива форма виконання пристрою згідно з винаходом передбачає, що інший пристрій для тонкого осадження з'єднаний з першим газовідводом або з другим газовідводом і за допомогою зворотного руху, у разі потреби через додатковий компресор охолоджувального газу, з'єднаний трубою з відвідним трубопроводом. Завдяки зворотному руху можна очищений при тонкому осадженні колошниковий газ у разі потреби після ущільнення повертати у газовідвід, в результаті чого тонкоочищений колошниковий газ може бути використаний як охолоджувальний газ задля встановлення температури відновного газу. Альтернативна форма виконання пристрою згідно з винаходом передбачає, що пристрій для тонкого осадження є скрубером або групою послідовно ввімкнених скруберів. У випадку спеціального застосування може бути вигідно, щоб тонке осадження здійснювалося за допомогою скрубера. Це створює ту перевагу, що тверду речовину відділяють до дуже високого ступеню. Далі відбувається охолодження колошникового газу, що може бути корисним для певних подальших використань. Спеціальна форма виконання пристрою згідно з винаходом передбачає, що другий газовідвід для відведення очищеного колошникового газу з'єднаний з пристроєм для тонкого осадження і/або іншим пристроєм для тонкого осадження та з турбодетандером, для використання кінетичної енергії колошникового газу. Таким чином можна здійснювати пряме використання кінетичної енергії колошникового газу. Спеціальна форма виконання пристрою згідно з винаходом передбачає, що у відвідному газопроводі або у газовідводі встановлено орган для подачі через насадки води, пари або охолоджувального газу, завдяки чому колошниковий газ охолоджується, причому об'єм газу зростає при частковому випаровуванні води. Охолодження колошникового газу дозволяє встановлювати досить постійну робочу температуру для осаджуючих пристроїв навіть при коливаннях температури колошникового газу, обумовлених виробничими причинами. Таким чином можна уникнути високих термічних навантажень на ці пристрої. Шляхом випаровування у колошниковому газі виникає додатковий потік газового об'єму, який потім може бути використаний на окремій стадії процесу. Завдяки охолодженню колошникового газу можна також збільшити число пристроїв, застосовуваних для осадження твердої речовини, оскільки температура оброблюваного газу часто є визначальною для застосування певних осаджувальних пристроїв. Згідно з винаходом у першому газовідводі для відведення грубо очищеного колошникового газу встановлюють один теплообмінник і/або у другому газовідводі для відведення тонко очищеного колошникового газу встановлюють один теплообмінник, з метою використання тепловмісту колошникового газу для нагрівання технологічного або інертного газу, сушіння і/або нагрівання технологічних або циркулюючих матеріалів або для продукування пари. Таким чином тепловміст колошникового газу можна після здійсненої грубої очистки - або в залежності від виду тонкого пиловловлювання, проведеного після грубого пиловловлювання - використовувати також після тонкого пиловловлювання, щоб відповідним чином нагрівати технологічні гази. У випадку вразливого на температуру пристрою для тонкого пиловловлювання його конструктивні деталі підлягають меншому температурному навантаженню завдяки тому, що колошниковий газ перед тим проходить крізь теплообмінник. Таким чином можна застосовувати велику кількість можливих пристроїв для тонкого осадження, не створюючи загрози термічного перевантаження. Доцільна форма виконання пристрою згідно з винаходом передбачає, що теплообмінник з'єднаний трубами з пристроєм для тонкого осадження і/або з іншим пристроєм для тонкого осадження та з турбодетандером, для використання кінетичної енергії колошникового газу. Охолоджений таким чином у теплообміннику колошниковий газ може надходити або на інший пристрій для тонкого осадження, або безпосередньо на турбодетандер. Необхідність тонкого осадження виникає внаслідок наявності твердих речовин, залишених після грубого осадження у колошниковому газі. У випадку незначного вмісту твердих речовин після грубого осадження 5 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 60 можна також доправляти очищений колошниковий газ безпосередньо до турбодетандера. Однак можливий також варіант, коли це здійснюють лише після тонкого осадження. Альтернативна форма виконання пристрою згідно з винаходом передбачає, що інший пристрій для тонкого осадження має інший підвідний трубопровід, який з'єднує пристрій для тонкого осадження - у випадку необхідності після попередньої обробки - з плавильним агрегатом. Внаслідок цього відділена тверда речовина може бути утилізована у плавильному агрегаті. Щоб запобігти негативним ефектам у плавильному агрегаті, тверду речовину піддають попередній обробці, напр. за допомогою таких операцій, як класифікація, сортування, подрібнення, змішування, Заводнення та сушіння. Інші переваги та ознаки даного винаходу викладені у подальшому описі прикладів виконання, які не є обмежуючими, з використанням фігури, на якій зображено: Фіг. - Можлива конструкція пристрою згідно з винаходом. Матеріал, що був попередньо відновлений або повністю відновлений у відновному агрегаті 1, надходить у плавильний агрегат 2, наприклад у плавильний газифікатор, і, плавлячись у стаціонарному шарі, перетворюється у чавун. Технологічний газ, що виникає при цьому, відводиться як відновний газ через трубопровід 3 для відновного газу. У осаджувальному пристрої 9 відновний газ з вмістом твердих речовин очищується, причому осаджувальний пристрій 9 відділяє від відновного тверду речовину. Очищений відновний газ через трубопровід 3А для відновного газу надходить до відновного агрегату 1. У відновному агрегаті 1 вихідні речовини відновлюються за допомогою відновного газу з вмістом СО та Н 2, і перетворений відновний газ у вигляді колошникового газу відводиться через трубу 4 і надходить до пристрою для грубого осадження 5. Гарячий колошниковий газ, заряджений твердими речовинами, значною мірою очищується у пристрої для грубого осадження 5 шляхом відділення твердих речовин. На додаток до труби 3А для відновного газу може бути передбачена труба 3В, яка з'єднує трубу 3А для відновного газу з пристроєм 20 для мокрого видалення пилу. В свою чергу пристрій 20 для мокрого видалення пилу трубою 21 може з'єднуватися з компресором 28 для охолоджувального газу, причому труба 23 газового компресора з'єднується з трубою 3 для відновного газу. Відділені тверді речовини надходять до плавильного агрегату 2 або через підвідний трубопровід 7 та агломераційний пальник 8 над стаціонарним шаром або безпосередньо в стаціонарний шар. Агломераційний пальник 8 з метою введення кисневмісних газів або газових сумішей може бути під'єднаний до джерела кисню 29, яке забезпечує цим газом або газовими сумішами також плавильний агрегат. У вигляді альтернативного варіанту відділені тверді речовини також можуть бути введені за допомогою підвідної труби 7А у трубу 3 для відновного газу вище осаджувального пристрою 9 або за допомогою підвідної труби 7В в пристрій 10 для зворотного руху нижче осаджувального пристрою 9. Пристрій 10 для зворотного руху може з'єднуватися за допомогою агломераційного пальника 8, який під'єднаний до плавильного агрегату 2 над стаціонарним шаром. Підвідний трубопровід 7 може бути з'єднаний з агломераційним пристроєм 11 трубою 7С, так що тверді речовини із пристрою 5 для грубого осадження можуть надходити в агломераційний пристрій 11. Далі утворені в агломераційному пристрої агломерати завантажуються у плавильний агрегат 2. Агломераційний пристрій 11 може мати форму пристрою для брикетування вугілля, брикетування оксидів або для формування, або брикетування губчастого заліза. Утворені агломерати як вугільні брикети по трубі 33 та через завантажувальний пристрій 12 можуть надходити безпосередньо до плавильного агрегату 2, а як брикети оксидів по трубі 30 надходити безпосередньо у відновний пристрій 1 або як брикети губчастого заліза спочатку проходять попередню обробку на стадії попереднього нагрівання та відновлення 27, а потім по трубі 34 потрапляють у плавильний агрегат 2. У спеціальному не зображеному варіанті матеріал, що був попередньо частково відновлений або повністю відновлений у великій кількості відновних реакторів, може по трубі 35 надходити у агломераційний агрегат 11 для гарячого брикетування або гарячого формування. Відновні реактори аналогічним чином виконують функцію відновного агрегату. Ці агломерати потім завантажуються у плавильний агрегат 2. Перший газовідвід 6А та другий газовідвід 6В пристрою 5 для грубого осадження можуть прямо або опосередковано з'єднуватися з пристроєм 13А для тонкого осадження і/або з іншим пристроєм 13В для тонкого осадження. Альтернативно у з'єднувальний трубопровід між пристроями 5 та 13 можна встановити теплообмінник 17. Він дозволяє здійснювати пристосування до температури колошникового газу. Крім того, у відвідну трубу 4 або у газовідводи 6А, 6В за допомогою органу 22 вприскують воду, пару або охолоджувальний газ, причому вода принаймні частково випаровується і може охолоджувати колошниковий газ. 6 UA 99341 C2 5 10 15 20 25 30 За допомогою газовідводу 6В пристрій 5 для грубого осадження з'єднується з пристроєм 13 для тонкого осадження. В цьому першому відводі 6А може бути встановлений теплообмінник 17, який може застосовуватися для охолодження колошникового газу при використанні теплової енергії, напр. для нагрівання технологічних газів. Паралельно до пристрою 13А для сухого тонкого осадження можуть бути передбачені один або кілька паралельно ввімкнених пристроїв 13В для мокрого видалення пилу. Вони можуть працювати разом з пристроєм 13А для тонкого осадження або окремо. Можливо також, щоб ці пристрої 13В для мокрого видалення пилу були виконані як дублюючі пристрої («стендбай»-пристрої), які вмикаються лише при потребі. Пристрій 13 для тонкого осадження має інший підвідний трубопровід 15А, 15В, 15С для повернення твердих речовин, осаджених у цих пристроях для тонкого осадження. Додатково може бути передбачений випускний орган 16 для виведення осаджених речовин, які не змогли бути повернені безпосередньо у плавильний агрегат. Між підвідними трубопроводами 15А, 15В може бути встановлений орган 24 для попередньої обробки твердих речовин, осаджених у пристрої 13В для мокрого видалення пилу, і цей орган 24 може здійснювати класифікацію, сортування, подрібнення, змішування, зневоднення та сушіння. Також орган 24 може з'єднуватися трубопроводом 25 з пристроєм 5 для сухого видалення пилу, завдяки чому тверді речовини, осаджені у пристрої 5 для сухого видалення пилу, можуть надходити до органу 24 для попередньої обробки. Для подальшої агломерації орган 24 з'єднано трубою 31 з агломераційним пристроєм 11. Через впускний орган 32 можна завантажувати в нього інші види пилу або домішок. Колошниковий газ, що пройшов попереднє або повне очищення, може надходити до турбодетандера 19 з метою використання кінетичної енергії колошникового газу. У вигляді альтернативи колошниковий газ може охолоджуватися у теплообміннику 18 перед його введенням у турбодетандер 19. Теплообмінник 18 розміщено замість теплообмінника 17 нижче пристрою 13А для сухого осадження у іншому газовідводі 14, якщо вміст пилу в газі вище пристрою 13А для сухого осадження при тривалій роботі теплообмінника є надто високим. Декомпресований у турбодетандері 19 колошниковий газ може надходити на подальше використання. У вигляді альтернативи може бути передбачений зворотній трубопровід 26, завдяки якому очищений у пристрої 13В для мокрого видалення пилу колошниковий газ у разі потреби через додатковий компресор 28А для охолоджувального газу може повертатися у відвідний трубопровід 23. ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб виготовлення рідкого чавуну або рідких продуктів-попередників сталі з вихідних матеріалів, до яких входять залізні руди та домішки, при якому вихідні матеріали піддають значною мірою відновленню у відновній зоні, а потім подають у зону плавлення доменної печі або в плавильний агрегат, або у плавильний газифікатор, для розплавлення з додаванням носіїв вуглецю та кисневмісного газу при утворенні стаціонарного шару, причому утворюється відновний газ з вмістом СО та Н2, який подають у відновну зону, там його перетворюють і виводять як гарячий колошниковий газ, і при цьому гарячий колошниковий газ, наповнений частинками гарячої твердої речовини, після принаймні їх часткового осадження піддають принаймні сухому пиловловлюванню, частину осаджених частинок гарячої твердої речовини повертають у зону плавлення або у плавильний агрегат, або у відновну зону, який відрізняється тим, що колошниковий газ після сухого пиловловлювання піддають принаймні одній додатковій стадії тонкого осадження при щонайменше частковому відділенні залишених у колошниковому газі частинок гарячої твердої речовини, причому вказані частинки гарячої твердої речовини, відділені на цій стадії осадження, повертають у плавильний агрегат або у плавильний газифікатор і/або в зону плавлення доменної печі. 2. Спосіб за п. 1, який відрізняється тим, що сухе пиловловлювання здійснюють шляхом грубого осадження. 3. Спосіб за п. 1, який відрізняється тим, що до осаджених частинок гарячої твердої речовини у тому випадку, коли вони містять високий вміст шлакоутворювачів, перед завантаженням у плавильний газифікатор або у зону плавлення додають носії заліза або вуглецю, таким чином, що частинки гарячої твердої речовини разом з домішками мають вміст заліза та вуглецю >30 мас. %, переважно >50 мас. %. 4. Спосіб за п. 3, який відрізняється тим, що як носії заліза і/або вуглецю використовують пил з вмістом носіїв заліза або вуглецю, висушений шлам або дрібну руду. 7 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 60 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що частинки осадженої гарячої твердої речовини спочатку обробляють з метою збагачення носіями заліза та вуглецю за допомогою пиловловлювання, обробки в гідроциклоні, флотації, вимивання водорозчинних або легкоперетворюваних в суспензію компонентів, а потім завантажують у плавильний агрегат або у плавильну зону доменної печі. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що завантаження частинок осадженої гарячої твердої речовини у плавильний агрегат, краще за допомогою агломераційного пальника, здійснюють у верхній частині плавильного агрегату безпосередньо над стаціонарним шаром. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що частинки гарячої твердої речовини перед їх введенням у відновну зону відділяють від відновного газу і разом частинками гарячої твердої речовини, осадженої з колошникового газу, завантажують у плавильний агрегат. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що частинки осадженої гарячої твердої речовини спрямовують на агломерацію, і агломерат завантажують у плавильний агрегат або у зону плавлення доменної печі. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що частинки осадженої гарячої твердої речовини з домішуванням дрібної руди і/або носіїв заліза, і/або вуглецю спрямовують на агломерацію, і агломерат разом з носіями заліза і/або вуглецю завантажують у плавильний агрегат або зону плавлення доменної печі. 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що додаткова стадія тонкого осадження включає один або кілька ступенів сухого знепилення. 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що ступенями сухого знепилення є пилові фільтри, циклони або рукавні фільтри. 12. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що додаткова стадія тонкого осадження включає один або кілька ступенів мокрого знепилення. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що очищений колошниковий газ для використання його кінетичної енергії спрямовують до турбодетандера. 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що очищений газ перед і/або після сухого осадження охолоджують за допомогою вприскування води, пари або охолоджувального газу, причому при щонайменше частковому випаровуванні води об'єм газу зростає. 15. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що тепловміст очищеного колошникового газу передають через теплообмінник, і це тепло використовують для нагрівання технологічних або інертних газів, для сушіння і/або нагрівання технологічних або циркулюючих матеріалів або для утворення пари. 16. Пристрій для виготовлення рідкого чавуну або рідких продуктів-попередників сталі, який має відновний агрегат (1), призначений для відновлення вихідних матеріалів та домішок, та плавильний агрегат (2), призначений для плавлення відновлених вихідних матеріалів при додаванні до них носіїв вуглецю та кисневмісного газу, при утворенні стаціонарного шару та відновного газу з вмістом СО та Н2, причому плавильний агрегат (2) з'єднаний з відновним агрегатом (1) за допомогою трубопроводів (3) і (3А) для відновного газу з метою введення утвореного у плавильному агрегаті (2) відновного газу у відновний агрегат (1), і відвідний трубопровід (4) для відведення перетвореного у відновному агрегаті (1) відновного газу у вигляді колошникового газу з вмістом частинок гарячої твердої речовини, та принаймні один пристрій (5) сухого пиловловлювання частинок гарячої твердої речовини у колошниковому газі, газовідвідний трубопровід (6) для відведення грубоочищеного колошникового газу та підвідний трубопровід (7), що з'єднує пиловловлюючий пристрій (5) через підвідний трубопровід (7А), пристрій (9) для осадження і пристрій (10) зворотної подачі або підвідний трубопровід (7В) з плавильним агрегатом (2), внаслідок чого частинки ще гарячої осадженої твердої речовини можуть надходити безпосередньо у плавильний агрегат (2), який відрізняється тим, що пристрій (5) для сухого грубого осадження через перший газовідвідний трубопровід (6А) або другий газовідвідний трубопровід (6В) з'єднаний принаймні з одним пристроєм (13А) для тонкого осадження частинок гарячої твердої речовини, причому він містить додатковий підвідний трубопровід (15С), який з'єднує пристрій для тонкого осадження (13А) з плавильним агрегатом (2). 17. Пристрій за п. 16, який відрізняється тим, що як плавильний агрегат (2) містить плавильний газифікатор, а як пристрій для сухого осадження містить пристрій для грубого осадження. 18. Пристрій за п. 17, який відрізняється тим, що пристроєм (5) для грубого осадження частинок гарячої твердої речовини є циклон, рукавний фільтр або фільтр гарячого газу, або група паралельно, або послідовно ввімкнених модулів цих пристроїв. 19. Пристрій за п. 18, який відрізняється тим, що фільтр гарячого газу є керамічним фільтром. 8 UA 99341 C2 5 10 15 20 25 30 35 40 45 50 55 20. Пристрій за п. 16, який відрізняється тим, що на плавильному агрегаті (2) передбачено агломераційний пальник (8) для введення осаджених частинок гарячої твердої речовини у плавильний агрегат (2), причому підвідний трубопровід (7В) з'єднаний з агломераційним пальником (8). 21. Пристрій за будь-яким з пп. 16-19, який відрізняється тим, що трубопровід (3) для відновного газу перед його входженням у відновний агрегат (2) містить осаджувальний пристрій (9) для осадження частинок гарячої твердої речовини з відновного газу та пристрій (10) для повернення цих частинок гарячої твердої речовини у плавильний агрегат (2), причому підвідний трубопровід (7А) вище осаджувального пристрою (9) з'єднаний з трубопроводом (3) для відновного газу. 22. Пристрій за будь-яким з пп. 16-21, який відрізняється тим, що пристрій (5) для грубого осадження частинок гарячої твердої речовини підвідним трубопроводом (7С) з'єднаний з агломераційним пристроєм (11) для агломерації твердих речовин. 23. Пристрій за будь-яким з пп. 16-22, який відрізняється тим, що плавильний агрегат (2) містить завантажувальний орган (12) для завантаження носіїв вуглецю, який також придатний для завантаження агломератів. 24. Пристрій за будь-яким з пп. 16-23, який відрізняється тим, що пристрій (13А) для тонкого осадження містить додатковий газовідвідний трубопровід (14) для відведення тонкоочищеного колошникового газу та розвантажувальний орган (16) для випуску осаджених частинок гарячої твердої речовини. 25. Пристрій за будь-яким з пп. 16-24, який відрізняється тим, що пристроєм (13А) для тонкого осадження є циклон або група паралельно або послідовно ввімкнених циклонів. 26. Пристрій за п. 25, який відрізняється тим, що пристроєм (13А) для тонкого осадження є циклон або група паралельно або послідовно ввімкнених 2-5 циклонів. 27. Пристрій за будь-яким з пп. 16-24, який відрізняється тим, що пристроєм (13А) для тонкого осадження є фільтр або група паралельно або послідовно ввімкнених фільтрів. 28. Пристрій за п. 27, який відрізняється тим, що фільтр є тканинним фільтром, керамічним фільтром або електрофільтром. 29. Пристрій за будь-яким з пп. 16-28, який відрізняється тим, що передбачено додатковий пристрій (13В) для тонкого осадження, ввімкнений паралельно до пристрою (13А) для тонкого осадження. 30. Пристрій за п. 29, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження з'єднано трубами з першим газовідводом (6А) або другим газовідводом (6В), а за допомогою зворотного трубопроводу (26) - з відвідним трубопроводом (23). 31. Пристрій за п. 30, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження з'єднано трубами з першим газовідводом (6А) або другим газовідводом (6В), а за допомогою зворотного трубопроводу (26) через додатковий компресор (28А) для охолоджувального газу - з відвідним трубопроводом (23). 32. Пристрій за п. 29 або 30, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження є скрубером або групою послідовно ввімкнених скруберів. 33. Пристрій за будь-яким з пп. 16-32, який відрізняється тим, що другий газовідвід (6В) для відведення очищеного колошникового газу з'єднано з пристроєм (13А) для тонкого осадження і/або з іншим пристроєм (13В) для тонкого осадження, а також з турбодетандером (19) для використання кінетичної енергії колошникового газу. 34. Пристрій за будь-яким з пп. 16-32, який відрізняється тим, що у відвідному трубопроводі (4) або у газовідводі (6) передбачено орган (22) для вприскування води, пари або охолоджувального газу, завдяки чому колошниковий газ може охолоджуватися, причому за умови принаймні часткового випаровування води зростає об'єм газу. 35. Пристрій за будь-яким з пп. 24-32, який відрізняється тим, що у першому газовідводі (6А) для відведення грубоочищеного колошникового газу встановлено теплообмінник (17) і/або у іншому газовідводі (14) для відведення тонкоочищеного колошникового газу встановлено теплообмінник (18) для використання тепловмісту колошникового газу для нагрівання технологічних або інертних газів, для сушіння і/або нагрівання технологічних або циркулюючих матеріалів або для утворення пари. 36. Пристрій за будь-яким з пп. 29-35, який відрізняється тим, що теплообмінник (17) трубами з'єднано з пристроєм (13А) для тонкого осадження і/або з додатковим пристроєм (13В) для тонкого осадження, а також з турбодетандером (19) для використання кінетичної енергії колошникового газу. 9 UA 99341 C2 5 37. Пристрій за будь-яким з пп. 16-35, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження містить додатковий підвідний трубопровід (15А) та (15В), яким пристрій (13В) для тонкого осадження з'єднаний з плавильним агрегатом (2). 38. Пристрій за п. 37, який відрізняється тим, що додатковий пристрій (13В) для тонкого осадження містить додатковий підвідний трубопровід (15А) та (15В), яким пристрій (13В) для тонкого осадження через орган (24) для попередньої обробки, з'єднаний з плавильним агрегатом (2). Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing of liquid pig iron or liquid steel precursor products

Автори англійськоюAichinger, Georg, Eder, Thomas, Heckmann, Hado, Millner, Robert, Schenk, Johannes, Leopold, Schmidt, Martin, Wieder, Kurt, Wurm, Johann

Назва патенту російськоюСпособ и устройство для изготовления жидкого чугуна или жидких продуктов-предшественников стали

Автори російськоюАйхингер Георг, Эдер Томас, Хеккман Хадо, Миллнер Роберт, Шенк Йоханнес Леопольд, Шмидт Мартин, Видер Курт, Вурм Йоханн

МПК / Мітки

МПК: C21B 13/14, C21B 13/00, F27D 17/00

Мітки: виготовлення, сталі, продуктів-попередників, чавуну, пристрій, рідких, рідкого, спосіб

Код посилання

<a href="https://ua.patents.su/12-99341-sposib-ta-pristrijj-dlya-vigotovlennya-ridkogo-chavunu-abo-ridkikh-produktiv-poperednikiv-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для виготовлення рідкого чавуну або рідких продуктів-попередників сталі</a>

Попередній патент: Спосіб закривання кінця гофрованих трубчастих оболонок

Наступний патент: Ґрунтоущільнювальна машина