Спосіб одержання шоколадної крихти

Номер патенту: 106603

Опубліковано: 25.09.2014

Автори: Чілвер Іан, Кеог Ендрю Джозеф, Джексон Грехам Модслей, Годфрей Грехем

Формула / Реферат

1. Спосіб одержання шоколадної крихти, який включає:

a) постачання суміші молока і цукру або змішування молока і цукру для утворення суміші, що має загальний вміст сухих речовин у діапазоні від 81 % до 88 % відносно суміші,

b) додавання какао-маси/лікеру до суміші,

c) піддавання суміші умовам, ефективним для спричинення кристалізації цукру в суміші, та

d) висушування суміші для утворення шоколадної крихти,

який відрізняється тим, що щонайменше стадії від (а) до (с) проводять у єдиній реакційній посудині.

2. Спосіб за п. 1, який відрізняється тим, що загальний вміст сухих речовин становить у межах від 85 % до 88 %.

3. Спосіб за п. 1, який відрізняється тим, що загальний вміст сухих речовин становить близько 86 %.

4. Спосіб за п. 1, який відрізняється тим, що молоко утворюють із сухого молока та води.

5. Спосіб за п. 1, який відрізняється тим, що молоко містить натуральне молоко.

6. Спосіб за п. 5, який відрізняється тим, що натуральне молоко містить концентроване натуральне молоко.

7. Спосіб за п. 1, який відрізняється тим, що спосіб додатково включає додавання сухих речовин молока перед проведенням стадії (с).

8. Спосіб за п. 1, який відрізняється тим, що спосіб додатково включає стадію додавання жиру до суміші перед або на стадії (d).

9. Спосіб за п. 1, який відрізняється тим, що спосіб додатково включає стадію:

е) формування шоколадної крихти у брикети.

Текст

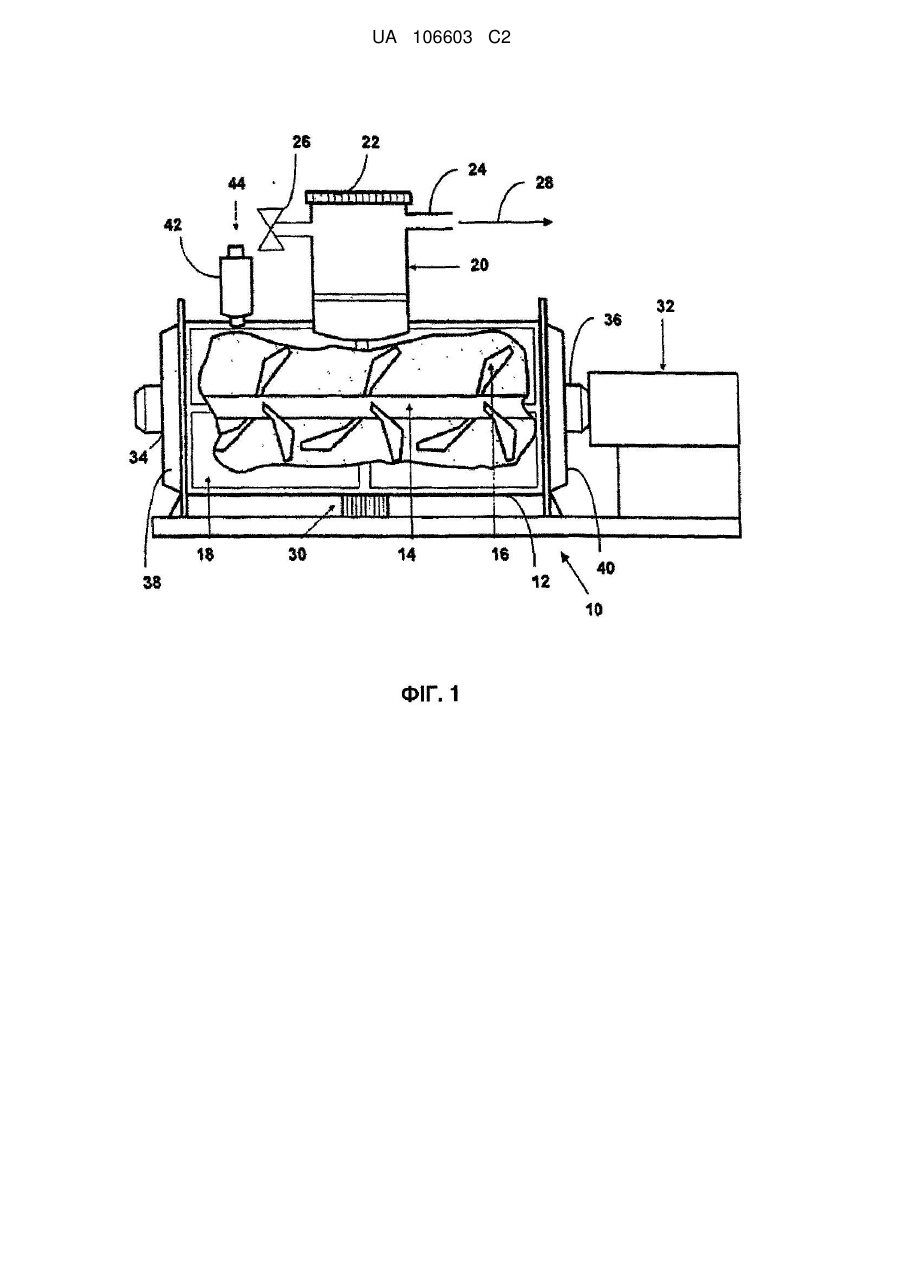

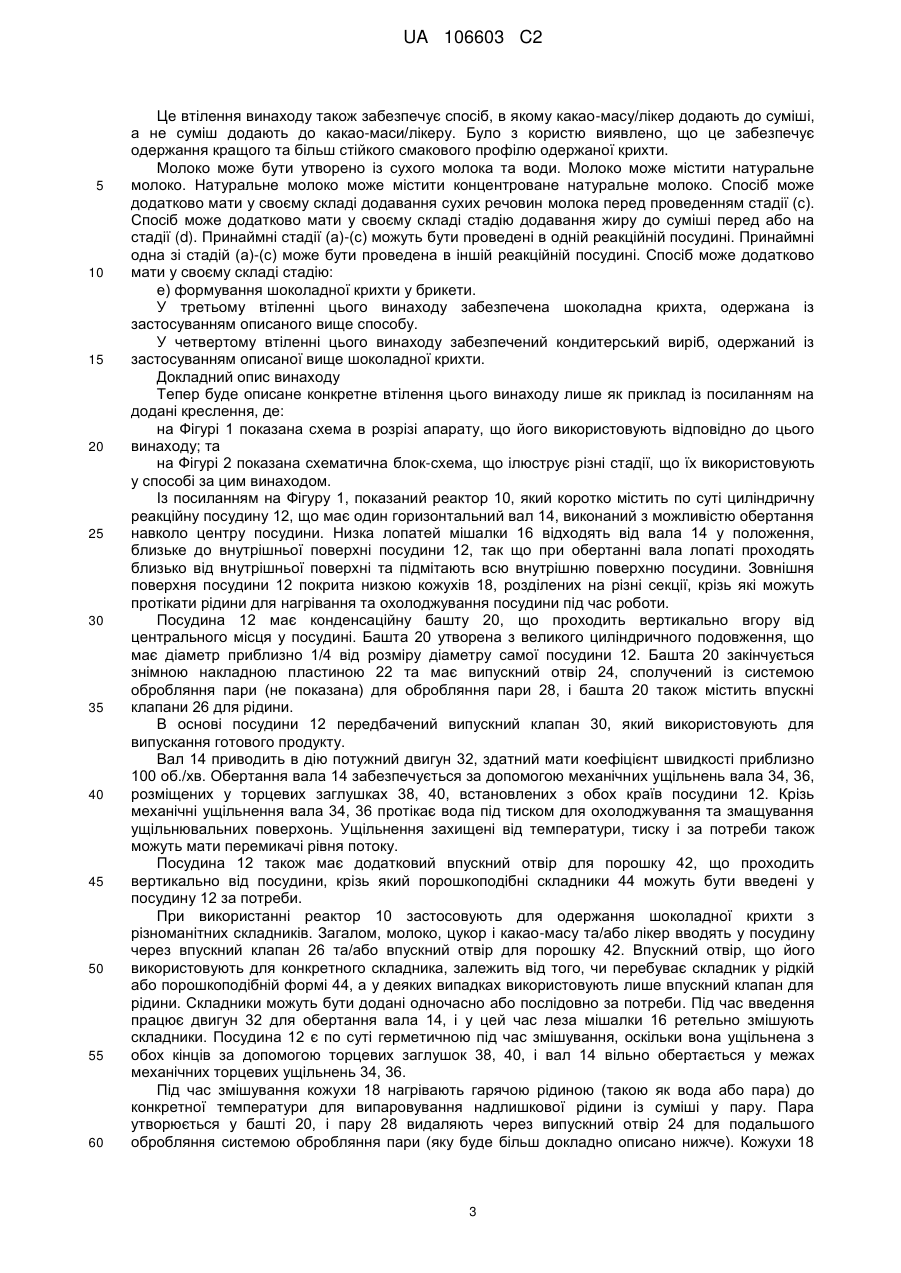

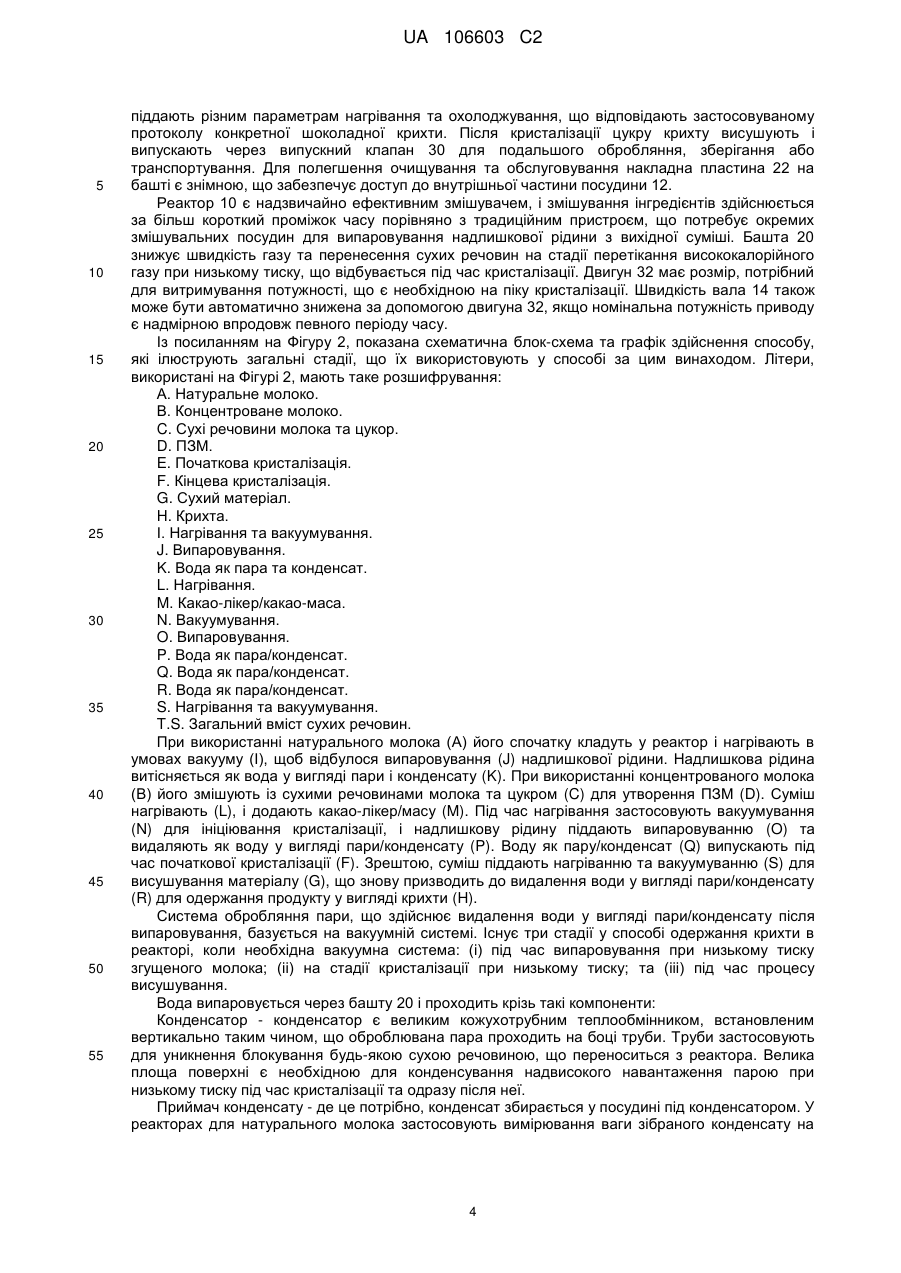

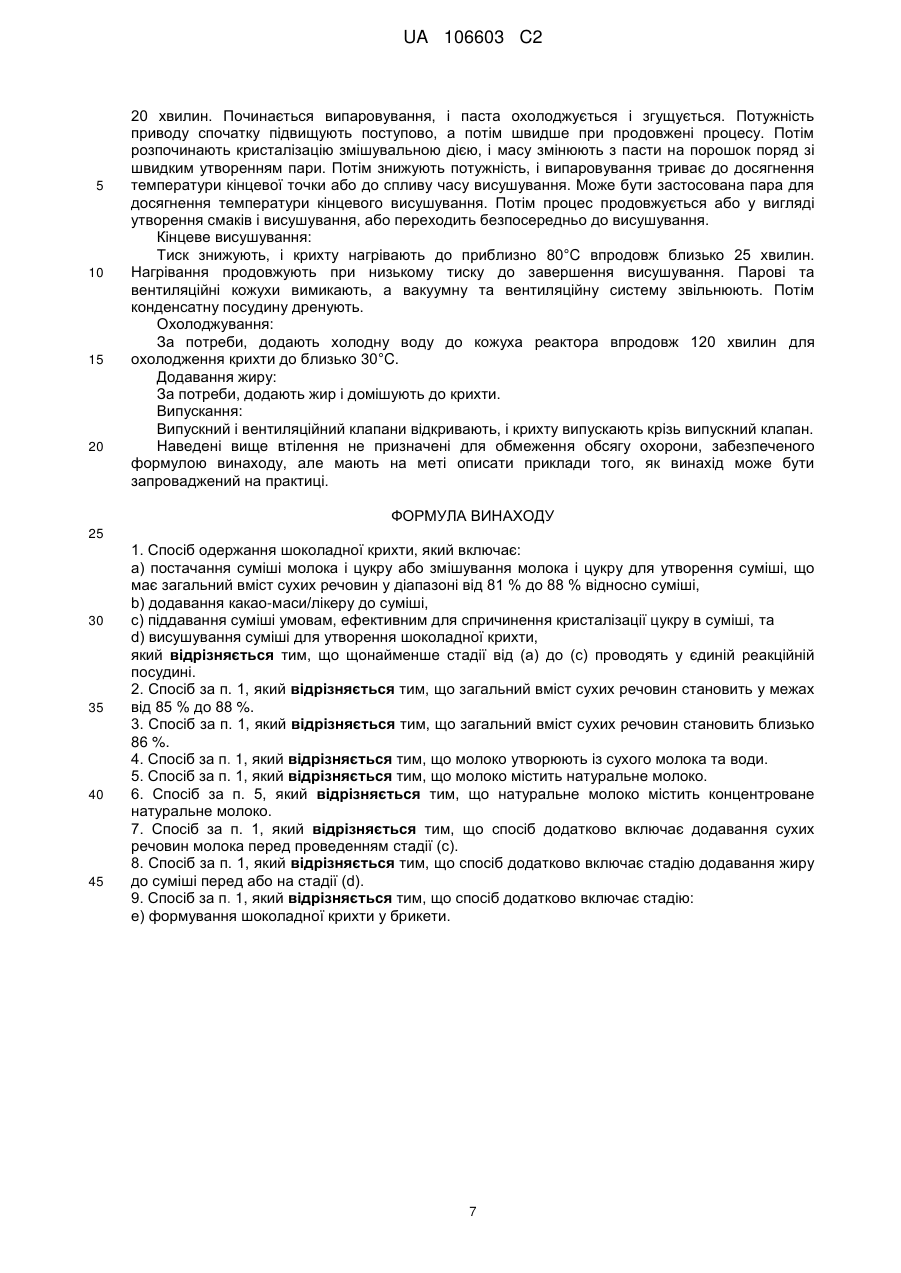

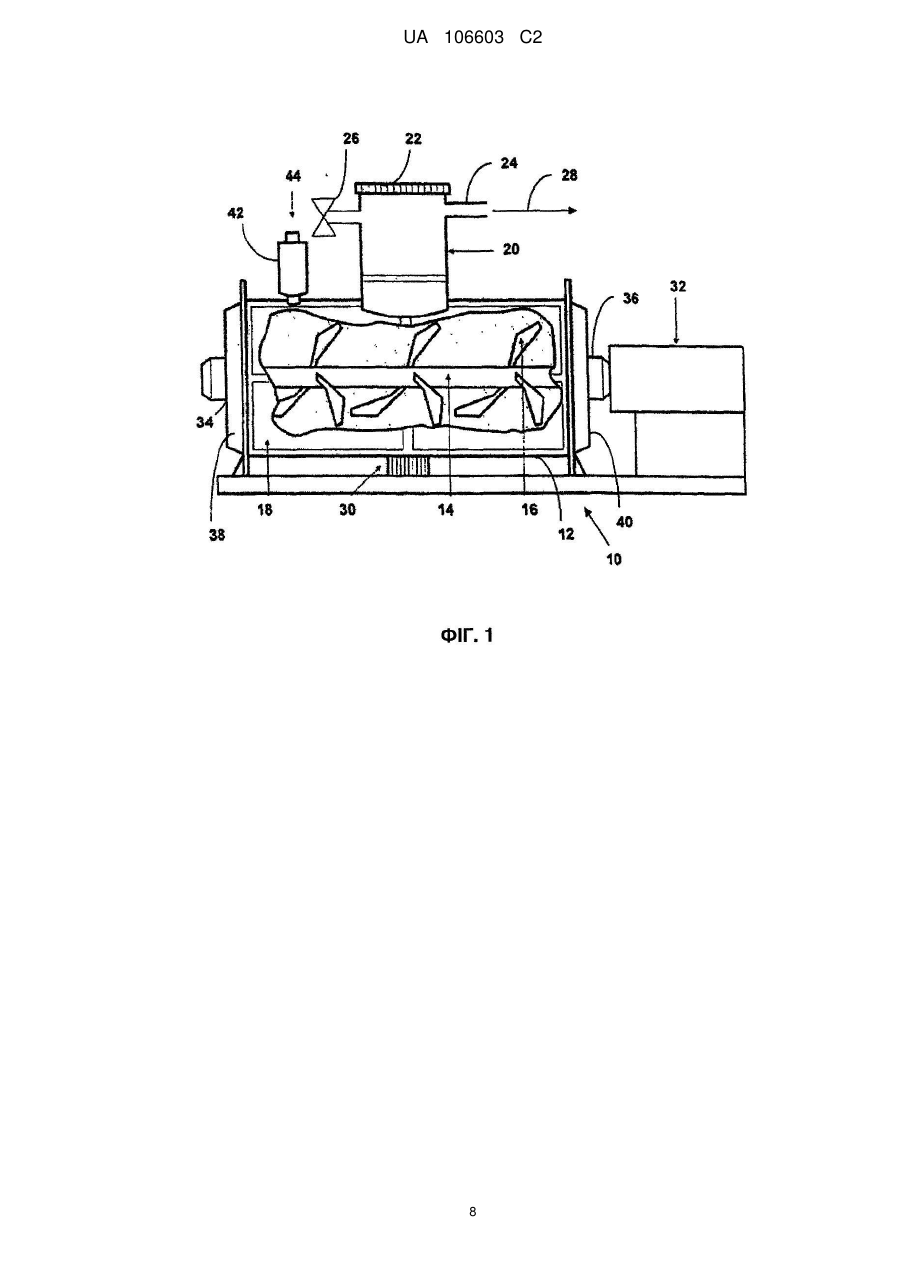

Реферат: Винахід належить до способу одержання шоколадної крихти, який включає a) постачання суміші молока і цукру або змішування молока і цукру для утворення суміші, що має загальний вміст сухих речовин у діапазоні від 81 % до 88 % відносно суміші, b) додавання какаомаси/лікеру до суміші, c) піддавання суміші умовам, ефективним для спричинення кристалізації цукру в суміші, та d) висушування суміші для утворення шоколадної крихти, причому щонайменше стадії від (а) до (с) проводять у єдиній реакційній посудині. UA 106603 C2 (12) UA 106603 C2 UA 106603 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Цей винахід стосується способу виготовлення шоколадної крихти. Зокрема, винахід стосується більш ефективного та надійного способу виготовлення шоколадної крихти, за яким загальний вміст сухих речовин у підсолодженому згущеному молоці перебуває у діапазоні, якому надають перевагу, перед кристалізацією цукру. Передумови винаходу Застосування шоколадної крихти у виготовленні молочного шоколаду є добре відомим у шоколадній промисловості. Зокрема, низький вміст води та присутність цукру і какао (що містить антиоксиданти) забезпечують, що шоколадна крихта має набагато більш тривалий термін зберігання, ніж свіже молоко, з якого її виготовляють. Це, в свою чергу, усуває потребу у тому, щоб виготовлення готового шоколаду відбувалося у місці з великим доступом до молока. Однак, може бути складно досягти ефективного виробничого процесу, що забезпечує стійку якість і смак крихти. Основною особливістю виробництва крихти є реакція Майяра між білками (присутніми в молоці та какао), водою та відновними цукрами (такими як лактоза, присутня в молоці), яка відповідає за утворення карамельних смаків у крихті. Піддавання надмірному впливу умов, що прискорюють цю реакцію (таким як тривале нагрівання та волога), призведе до одержання крихти, що має небажаний смаковий профіль, і тому його треба уникати. Взагалі, виробництво крихти має у своєму складі низку стадій, якими є змішування інгредієнтів та обробляння суміші за певних умов для одержання продукту у вигляді крихти. Однією з найважливіших стадій виготовлення крихти є стадія «зміни фази», на якій масу матеріалу перетворюють із «тістоподібної» пасти на порошок кристалізацією цукрози або цукру. Правильні умови та параметри є важливими, для того щоб зміна фази відбулася правильно, і навіть незначні відхилення можуть спричинити проблеми, пов'язані з неналежним виділенням жиру в крихті, а текстура крихти може бути надто розсипчастою, наслідком чого буде неякісна крихта та забруднення обладнання для обробляння крихти. У патенті США 5,962,063 розкритий спосіб одержання шоколадної крихти, який має у своєму складі змішування та збовтування маси підсолоджувача, молочного матеріалу, какао-лікеру та води у гомогенну масу. У цьому способі вихідна суміш може містити 40-70, краще близько 55 частин за вагою підсолоджувача, 5-10, краще близько 8 частин за вагою какао-лікеру, 20-35, краще 27-28 частин за вагою сухих речовин молока, за винятком жиру, 5-15, краще 9-10 частин за вагою жиру та 8-15% за вагою, краще близько 10% за вагою води, обчислених відносно загальної кількості суміші. Метою цього винаходу є забезпечення більш ефективного та/або надійного способу одержання шоколадної крихти. Суть винаходу Відповідно до першого втілення винаходу забезпечений спосіб одержання шоколадної крихти, який має у своєму складі: a) постачання суміші молока і цукру або змішування молока і цукру для утворення суміші; b) коригування суміші таким чином, щоб загальний вміст сухих речовин становив у межах від 75% до 90% відносно суміші; c) додавання какао-маси/лікеру до суміші після та/або під час стадій (а) та/або (b); d) піддавання суміші умовам, ефективним для спричинення кристалізації цукру в суміші; та e) висушування суміші для утворення шоколадної крихти. Винахід забезпечує спосіб, в якому загальний вміст сухих речовин у вихідній суміші становить від 75 до 90%. Було з користю виявлено, що присутність сухих речовин у цьому діапазоні, перед здійсненням кристалізації цукру, призводить до скорочення випадків виділення жиру, а кристалізація цукру відбувається на керованій швидкості, що забезпечує одержання покращеної крихти з бажаними властивостями обробляння і текстурними профілями. На додаток до цього було також виявлено, що істотно знижувалося забруднення, оскільки воно запобігало гострій кристалізації цукру, що у деяких випадках може спричинити одержання розсипчастої крихти, яка може бути випадково видалена через вакуумні насоси. Винахід також забезпечує спосіб, в якому до суміші додають какао-масу/лікер, а не суміш додають до какао-маси/лікеру. Було з користю виявлено, що це забезпечує одержання кращого та більш стійкого смакового профілю одержаної крихти. Стадія (b) може включати коригування суміші таким чином, щоб загальний вміст сухих речовин становив у межах від 76% до 89%, від 77% до 88%, від 78% до 87%, від 79% до 86%, від 80% до 85%, від 81% до 84%, від 82% до 83%, від 76% до 90%, від 77% до 90%, від 78% до 90%, від 79% до 90%, від 80% до 90%, від 81% до 90%, від 82% до 90%, від 83% до 90%, від 84% до 90%, від 85% до 90%, від 86% до 90%, від 87% до 90%, від 88% до 90%, від 89% до 90%, від 75% до 89%, від 77% до 89%, від 78% до 89%, від 79% до 89%, від 80% до 89%, від 1 UA 106603 C2 5 10 15 20 25 30 35 40 45 50 55 81% до 89%, від 82% до 89%, від 83% до 89%, від 84% до 89%, від 85% до 89%, від 86% до 89%, від 87% до 89%, від 75% до 88%, від 78% до 88%, від 79% до 88%, від 80% до 88%, від 81% до 88%, від 82% до 88%, від 83% до 88%, від 84% до 88%, від 85% до 88%, від 86% до 88%, від 87% до 88%, від 75% до 87%, від 76% до 87%, від 77% до 87%, від 79% до 87%, від 80% до 87%, від 81% до 87%, від 82% до 87%, від 83% до 87%, від 84% до 87%, від 85% до 87%, від 86% до 87%, від 75% до 86%, від 76% до 86%, від 77% до 86%, від 78% до 86%, від 80% до 86%, від 81% до 86%, від 82% до 86%, від 83% до 86%, від 84% до 86%, від 85% до 86%, від 75% до 85%, від 76% до 85%, від 77% до 85%, від 78% до 85%, від 79% до 85%, від 81% до 85%, від 82% до 85%, від 83% до 85%, від 84% до 85%, від 75% до 84%, від 76% до 84%, від 77% до 84%, від 78% до 84%, від 79% до 84%, від 80% до 84%, від 82% до 84%, від 83% до 84%, від 75% до 83%, від 76% до 83%, від 77% до 83%, від 78% до 83%, від 79% до 83%, від 80% до 83%, від 81% до 83%, від 75% до 82%, від 76% до 82%, від 77% до 82%, від 78% до 82%, від 79% до 82%, від 80% до 82%, від 81% до 82%, від 75% до 81%, від 76% до 81%, від 77% до 81%, від 78% до 81%, від 79% до 81%, від 80% до 81%, від 75% до 80%, від 76% до 80%, від 77% до 80%, від 78% до 80%, від 79% до 80%, від 75% до 79%, від 76% до 78%, від 77% до 78%, від 75% до 77%, від 76% до 77% або від 75% до 76%. Стадія (b) може включати коригування суміші таким чином, щоб загальний вміст сухих речовин становив близько 90%, 89%, 88%, 87%, 86%, 85%, 84%, 83%, 82%, 81%, 80%, 79%, 78%, 77%, 76% або 75%. Стадія (b) може включати випаровування рідини із суміші. Стадія (b) може включати піддавання суміші нагріванню. Стадія (b) може додатково включати піддавання суміші дії зниженому тиску. «Знижений тиск» означає тиск, що є нижчим за тиск, що його звичайно вважають нормальним атмосферним тиском (101,325 кПа). Суміш може бути піддана нагріванню та/або дії зниженого тиску між стадіями (b) і (с) та/або між стадіями (с) і (d). Є очевидним, що цей спосіб може бути застосований для одержання шоколадної крихти із сухого молока, натурального молока або їхньої суміші. Стадія (а) може додатково включати додавання води. Якщо у способі використовують сухе молоко, спочатку його змішують з водою. Якщо молоко є натуральним, воно може містити концентроване натуральне молоко. За потреби, спосіб може додатково мати у своєму складі додавання сухих речовин молока перед проведенням стадії (d). Принаймні стадії (a)-(d) можуть бути проведені в одній реакційній посудині. В ідеалі, всі стадії (а)-(е) проводять в одній реакційній посудині. Альтернативно, принаймні одна зі стадій (a)(d) може бути проведена в іншій реакційній посудині. Спосіб може додатково мати у своєму складі стадію додавання жиру до суміші перед або на стадії (е). Жиром може бути масло какао, молочний жир, еквівалент масла какао (EMK), замісник масла какао (ЗМК), рослинний жир, що є рідким при стандартній температурі і тиску довколишнього середовища (СТТДС, 25°C і 100 кПа), або будь-яка їхня комбінація. EMK визначені у Директиві 2000/36/ЄС. До підходящих EMK належать масло з горіху басія, жир Борнео, масло з горіху тенгкаванг, пальмова олія, сал, масляне дерево, масло кокум та ядро манго. EMK можуть бути використані у поєднанні з маслом какао. Додавання жиру до суміші призведе до збільшення загального вмісту жиру у крихті та прискорюватиме стадію висушування. Також буде очевидним, що збільшення вмісту жиру може бути бажаним для того, щоб шоколадний кондитерський виріб, виготовлений із крихти, мав покращені смакові якості та бажані характеристики танення. Спосіб може додатково мати у своєму складі стадію: f) формування шоколадної крихти у брикети. Брикети дозволяють легко обробляти і транспортувати крихту. Звичайно досвідченому спеціалістові будуть очевидними інші шляхи зменшення розміру крихти до придатних до обробляння шматків. У другому втіленні винаходу забезпечений спосіб одержання шоколадної крихти, який має у своєму складі: a) постачання суміші молока і цукру або змішування молока і цукру для утворення суміші, яка має загальний вміст сухих речовин у межах від 75 до 90% відносно суміші; b) додавання какао-маси/лікеру до суміші; c) піддавання суміші умовам, ефективним для спричинення кристалізації цукру в суміші; та d) висушування суміші для утворення шоколадної крихти. Загальний вміст сухих речовин може становити в описаних вище межах із посиланням на перше втілення. 2 UA 106603 C2 5 10 15 20 25 30 35 40 45 50 55 60 Це втілення винаходу також забезпечує спосіб, в якому какао-масу/лікер додають до суміші, а не суміш додають до какао-маси/лікеру. Було з користю виявлено, що це забезпечує одержання кращого та більш стійкого смакового профілю одержаної крихти. Молоко може бути утворено із сухого молока та води. Молоко може містити натуральне молоко. Натуральне молоко може містити концентроване натуральне молоко. Спосіб може додатково мати у своєму складі додавання сухих речовин молока перед проведенням стадії (с). Спосіб може додатково мати у своєму складі стадію додавання жиру до суміші перед або на стадії (d). Принаймні стадії (а)-(с) можуть бути проведені в одній реакційній посудині. Принаймні одна зі стадій (а)-(с) може бути проведена в іншій реакційній посудині. Спосіб може додатково мати у своєму складі стадію: е) формування шоколадної крихти у брикети. У третьому втіленні цього винаходу забезпечена шоколадна крихта, одержана із застосуванням описаного вище способу. У четвертому втіленні цього винаходу забезпечений кондитерський виріб, одержаний із застосуванням описаної вище шоколадної крихти. Докладний опис винаходу Тепер буде описане конкретне втілення цього винаходу лише як приклад із посиланням на додані креслення, де: на Фігурі 1 показана схема в розрізі апарату, що його використовують відповідно до цього винаходу; та на Фігурі 2 показана схематична блок-схема, що ілюструє різні стадії, що їх використовують у способі за цим винаходом. Із посиланням на Фігуру 1, показаний реактор 10, який коротко містить по суті циліндричну реакційну посудину 12, що має один горизонтальний вал 14, виконаний з можливістю обертання навколо центру посудини. Низка лопатей мішалки 16 відходять від вала 14 у положення, близьке до внутрішньої поверхні посудини 12, так що при обертанні вала лопаті проходять близько від внутрішньої поверхні та підмітають всю внутрішню поверхню посудини. Зовнішня поверхня посудини 12 покрита низкою кожухів 18, розділених на різні секції, крізь які можуть протікати рідини для нагрівання та охолоджування посудини під час роботи. Посудина 12 має конденсаційну башту 20, що проходить вертикально вгору від центрального місця у посудині. Башта 20 утворена з великого циліндричного подовження, що має діаметр приблизно 1/4 від розміру діаметру самої посудини 12. Башта 20 закінчується знімною накладною пластиною 22 та має випускний отвір 24, сполучений із системою обробляння пари (не показана) для обробляння пари 28, і башта 20 також містить впускні клапани 26 для рідини. В основі посудини 12 передбачений випускний клапан 30, який використовують для випускання готового продукту. Вал 14 приводить в дію потужний двигун 32, здатний мати коефіцієнт швидкості приблизно 100 об./хв. Обертання вала 14 забезпечується за допомогою механічних ущільнень вала 34, 36, розміщених у торцевих заглушках 38, 40, встановлених з обох країв посудини 12. Крізь механічні ущільнення вала 34, 36 протікає вода під тиском для охолоджування та змащування ущільнювальних поверхонь. Ущільнення захищені від температури, тиску і за потреби також можуть мати перемикачі рівня потоку. Посудина 12 також має додатковий впускний отвір для порошку 42, що проходить вертикально від посудини, крізь який порошкоподібні складники 44 можуть бути введені у посудину 12 за потреби. При використанні реактор 10 застосовують для одержання шоколадної крихти з різноманітних складників. Загалом, молоко, цукор і какао-масу та/або лікер вводять у посудину через впускний клапан 26 та/або впускний отвір для порошку 42. Впускний отвір, що його використовують для конкретного складника, залежить від того, чи перебуває складник у рідкій або порошкоподібній формі 44, а у деяких випадках використовують лише впускний клапан для рідини. Складники можуть бути додані одночасно або послідовно за потреби. Під час введення працює двигун 32 для обертання вала 14, і у цей час леза мішалки 16 ретельно змішують складники. Посудина 12 є по суті герметичною під час змішування, оскільки вона ущільнена з обох кінців за допомогою торцевих заглушок 38, 40, і вал 14 вільно обертається у межах механічних торцевих ущільнень 34, 36. Під час змішування кожухи 18 нагрівають гарячою рідиною (такою як вода або пара) до конкретної температури для випаровування надлишкової рідини із суміші у пару. Пара утворюється у башті 20, і пару 28 видаляють через випускний отвір 24 для подальшого обробляння системою обробляння пари (яку буде більш докладно описано нижче). Кожухи 18 3 UA 106603 C2 5 10 15 20 25 30 35 40 45 50 55 піддають різним параметрам нагрівання та охолоджування, що відповідають застосовуваному протоколу конкретної шоколадної крихти. Після кристалізації цукру крихту висушують і випускають через випускний клапан 30 для подальшого обробляння, зберігання або транспортування. Для полегшення очищування та обслуговування накладна пластина 22 на башті є знімною, що забезпечує доступ до внутрішньої частини посудини 12. Реактор 10 є надзвичайно ефективним змішувачем, і змішування інгредієнтів здійснюється за більш короткий проміжок часу порівняно з традиційним пристроєм, що потребує окремих змішувальних посудин для випаровування надлишкової рідини з вихідної суміші. Башта 20 знижує швидкість газу та перенесення сухих речовин на стадії перетікання висококалорійного газу при низькому тиску, що відбувається під час кристалізації. Двигун 32 має розмір, потрібний для витримування потужності, що є необхідною на піку кристалізації. Швидкість вала 14 також може бути автоматично знижена за допомогою двигуна 32, якщо номінальна потужність приводу є надмірною впродовж певного періоду часу. Із посиланням на Фігуру 2, показана схематична блок-схема та графік здійснення способу, які ілюструють загальні стадії, що їх використовують у способі за цим винаходом. Літери, використані на Фігурі 2, мають таке розшифрування: A. Натуральне молоко. B. Концентроване молоко. C. Сухі речовини молока та цукор. D. ПЗМ. E. Початкова кристалізація. F. Кінцева кристалізація. G. Сухий матеріал. H. Крихта. І. Нагрівання та вакуумування. J. Випаровування. K. Вода як пара та конденсат. L. Нагрівання. M. Какао-лікер/какао-маса. N. Вакуумування. O. Випаровування. P. Вода як пара/конденсат. Q. Вода як пара/конденсат. R. Вода як пара/конденсат. S. Нагрівання та вакуумування. T.S. Загальний вміст сухих речовин. При використанні натурального молока (А) його спочатку кладуть у реактор і нагрівають в умовах вакууму (І), щоб відбулося випаровування (J) надлишкової рідини. Надлишкова рідина витісняється як вода у вигляді пари і конденсату (K). При використанні концентрованого молока (В) його змішують із сухими речовинами молока та цукром (C) для утворення ПЗМ (D). Суміш нагрівають (L), і додають какао-лікер/масу (M). Під час нагрівання застосовують вакуумування (N) для ініціювання кристалізації, і надлишкову рідину піддають випаровуванню (O) та видаляють як воду у вигляді пари/конденсату (P). Воду як пару/конденсат (Q) випускають під час початкової кристалізації (F). Зрештою, суміш піддають нагріванню та вакуумуванню (S) для висушування матеріалу (G), що знову призводить до видалення води у вигляді пари/конденсату (R) для одержання продукту у вигляді крихти (H). Система обробляння пари, що здійснює видалення води у вигляді пари/конденсату після випаровування, базується на вакуумній системі. Існує три стадії у способі одержання крихти в реакторі, коли необхідна вакуумна система: (і) під час випаровування при низькому тиску згущеного молока; (іі) на стадії кристалізації при низькому тиску; та (ііі) під час процесу висушування. Вода випаровується через башту 20 і проходить крізь такі компоненти: Конденсатор - конденсатор є великим кожухотрубним теплообмінником, встановленим вертикально таким чином, що оброблювана пара проходить на боці труби. Труби застосовують для уникнення блокування будь-якою сухою речовиною, що переноситься з реактора. Велика площа поверхні є необхідною для конденсування надвисокого навантаження парою при низькому тиску під час кристалізації та одразу після неї. Приймач конденсату - де це потрібно, конденсат збирається у посудині під конденсатором. У реакторах для натурального молока застосовують вимірювання ваги зібраного конденсату на 4 UA 106603 C2 5 10 15 20 25 30 35 40 45 50 55 60 фазі випаровування молока для визначення кінця процесу випаровування та запускання наступної стадії способу. Вакуумний насос - вакуумний насос досягає тиску 50-90 мбар. Введення рідин (молока і какао-лікеру/маси) у реактор 10 загалом відбувається через дросельні клапани, встановлені на башті 20. Порошки (сухе молоко, цукор) завантажують через основний корпус машини. Зволожування сухого молока є необхідним, якщо молочний складник принаймні частково утворений з порошку. Воду додають або до сухого молока, або після змішування сухого молока з цукром. Цей порошок і воду змішують незадовго перед початком нагрівання. Нагрівання - нагрівання регулюють тиском/температуроюпари та вакуумом. Застосування вакууму знижує температуру кипіння, а застосування пари при низькому тиску для нагрівання знижує температуру поверхні і таким чином сприяє перешкоджанню пригоранню. Звичайно мішалку запускають на високій швидкості при нагріванні. Випаровування - випаровування здійснюють нагріванням суміші до температури від 90°C до 100°C при зниженому тиску приблизно 24 кПа впродовж приблизно 30 хвилин. Стадія випаровування молока відбувається при зниженому тиску для максимізації теплопередачі. Може трапитись спінювання та скипання молока у конденсатор при зниженні тиску нижче від тиску кипіння при поточній температурі маси. За процесом звичайно спостерігають і ним керують шляхом вимірювання зібраного конденсату, хоча також можна застосовувати оцінювання точки кипіння. Регулювання % загального вмісту сухих речовин - бажано скоригувати суміш таким чином, щоб загальний вміст сухих речовин, присутніх у підсолодженому згущеному молоці, становив від 75% до 90% відносно суміші. Нагрівання і додавання какао-лікеру/маси - після досягнення правильного вмісту сухих речовин у підсолодженому згущеному молоці (ПЗМ) вакуум випускають, і ПЗМ нагрівають парою у кожусі 18 до близько 85°C впродовж 10-60 хвилин. Потім додають какао-лікер/масу, і масу нагрівають, охолоджують або температуру підтримують у межах від 80°C до 110°C. У цей час подання пари до кожуха 18 відключають, кожух вентилюють і знову створюють вакуум, щоб ініціювати початкову кристалізацію (F). Кристалізація (F) - відбувається тоді, коли маса матеріалу в реакторі 10 перетворюється з рідини, пастоподібної сухої речовини на по суті сухий матеріал кристалізацією цукрози або цукру. Стадія способу перед кристалізацією повинна доставити масу, що має збережену в ній достатню енергію, так щоб при застосуванні вакууму випаровувалася достатня кількість води, внаслідок чого могла розпочатися кристалізація (E) і поширитись по масі. У разі недостатності енергії (внаслідок низького тиску перед кристалізацією або через високу вологість) маса не кристалізуватиметься та розкришиться і може або застопорити рух, або вивільнити жир. Якщо зберігається забагато енергії, дуже висока швидкість кристалізації цукрози спричинить утворення дуже дрібних кристалів разом з перенесенням великої кількості пилу до конденсатора. Кристалізація цукру відбувається шляхом піддавання суміші температурі близько 100°C при зниженому тиску приблизно 15 кПа впродовж 10-20 хвилин. Висушування - негайно після кристалізації крихта перебуває при температурі близько 60°C і є надзвичайно хімічно активною, швидко розкриваючи смаки внаслідок реакції молочного білка та лактози (реакція Майяра). Це відбувається на додаток до будь-якого смаку, що розкрився перед кристалізацією, коли наявна більша кількість вологи від какао-лікеру. Висушування відбувається при температурі від 70°C до 80°C близько 25 хвилин. Тиск спочатку утримують на низькому рівні для випаровування певної кількості залишкової вологи, тим самим знижуючи температуру маси під час кристалізації. Пароутворювальне охолоджування є набагато більш ефективним, ніж будь-яка інша форма охолоджування, оскільки воно видаляє тепло з хімічно активних ділянок (де концентруються волога, лактоза та молочний білок при кристалізації цукрози). Після того як реакції були «погашені», можна або продовжувати висушування для досягнення кінцевого потрібного вмісту вологи при низькому тиску, або дозволити, щоб тиск повільно піднімався для припинення випаровування та продовження реакцій утворення смаків. Охолоджування - щойно крихта висохла, вона навряд чи змінить смак впродовж години або близько цього, якщо температура є нижчою від близько 80°C. Якщо охолоджування є необхідним, крихту охолоджують до близько 30°C впродовж близько 120 хвилин. Пастування (необов'язкове) - у деяких втіленнях жир додають безпосередньо до матеріалу у реактор і випускають пасту, тоді як в інших втіленнях суху крихту випускають для більш пізнього змішування. Випускання - випускання з реактора звичайно відбувається через встановлений у дні випускний клапан і звичайно воно є досить швидким. 5 UA 106603 C2 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 1 - Натуральне молоко Початковий процес: Вихідні інгредієнти завантажують у змішувальну посудину, і вал обертають на низькій швидкості. Молоко і цукор завантажують у реактор, і вал обертають на наперед встановленій швидкості. Запускають вакуумну систему, і тиск випаровування знижують. Потім відкривають парові та конденсатні клапани. Випаровування та нагрівання: Суміш молока і цукру випаровують до 85-88% від вмісту сухих речовин при нагріванні суміші до близько 85-95°C при зниженому тиску приблизно 24 кПа впродовж 30 хвилин. Кінцеву точку визначають вимірюванням ваги зібраного конденсату. Вакуумну систему зупиняють для порушення вакууму, і конденсат викачують у збірник. Розпочинають завантажування розплавленого какао-лікеру (~50°С) до посудини для зважування какао-лікеру, так щоб какаолікер вже перебував у посудині для подавання какао-лікеру над реактором. Реактор додатково нагрівають до температури «додавання какао-лікеру», яка звичайно становить 95-105°C. Додавання какао-лікеру: Какао-лікер з посудини для зважування завантажують у реактор і продовжують нагрівання до температури «увімкнення вакууму». Какао-лікер часто має західноафриканське або азійське походження із вмістом жиру від 50 до 56% та нежирних сухих речовин какао від 40 до 48%. Спускання вакууму та кристалізація: В умовах вакууму і температури парові та вентиляційні кожухи вимикають. Швидкість двигуна знижують до близько 50%, і запускають вакуумну систему при повністю відкритому регулювальному клапані. Спускання вакууму розпочинають при приблизно 15 кПа/хв., і реактор нагрівають або охолоджують до близько 100°C впродовж 10-20 хвилин. Розпочинають випаровування, і паста з крихти охолоджується і згущується. Потужність приводу підвищують поступово, а потім швидше при продовженні процесу. Кристалізацію розпочинають змішувальною дією, і масу змінюють з пасти на порошок зі швидким виділенням пари. На цьому етапі потужність знижують, і відбувається «пік» тиску, тоді як виділена пара ненадовго переповнює конденсатор і чинить вплив на вакуумний насос. Потім процес продовжується або у вигляді утворення смаків і висушування, або безпосередньо переходить до висушування. Кінцеве висушування: Тиск встановлюють до заданого значення висушування, і крихту нагрівають до приблизно 80°C впродовж 25 хвилин. Нагрівання продовжують при низькому тиску (3,5-10 кПа) до завершення висушування. Потім парові та вентиляційні кожухи вимикають, вакуумні та вентиляційні системи вивільнюють, а конденсатну посудину дренують. Охолоджування: За потреби, до реакторного кожуха вводять холодну воду впродовж 120 хвилин для охолодження крихти до близько 30°C. Додавання жиру: За потреби, додають жир і домішують до крихти. Випускання: Зрештою, відкривають випускні та вентиляційні клапани і запускають двигун на низькій швидкості для прискорення випускання через випускний клапан. Приклад 2 - Сухе молоко Початковий процес: Реактор запускають на низькій швидкості, і завантажують сухе молоко та цукор у змішувальну посудину. Суміш залишають висихати, і потім у реактор завантажують воду та гомогенізують на низькій швидкості. Після цього реактор запускають на більшій швидкості і відкривають парові та конденсатні клапани. Нагрівання: Потім пасту молоко/цукор/вода нагрівають до температури 85-95°C при зниженому тиску близько 24 кПа впродовж приблизно 30 хвилин для одержання суміші із вмістом 85-88% сухих речовин. Розпочинають завантажування какао-лікеру до посудини для зважування какао-лікеру, і реактор нагрівають до температури «додавання какао-лікеру». Додавання какао-лікеру: Какао-лікер зі зважувальної посудини завантажують у реактор, і нагрівання продовжують до температури «включення вакууму». Спускання вакууму та кристалізація: Парові та вентиляційні кожухи вимикають, швидкість знижують до 50%, і в цей момент двигун має максимальний обертальний момент. Вакуумну систему запускають при повністю відкритому регулювальному клапані. Вакуум спускають до 15 кПа/хв., і тиск поступово знижують до контрольної точки кристалізації, а температуру реактора збільшують до 100°C впродовж 10 6 UA 106603 C2 5 10 15 20 20 хвилин. Починається випаровування, і паста охолоджується і згущується. Потужність приводу спочатку підвищують поступово, а потім швидше при продовжені процесу. Потім розпочинають кристалізацію змішувальною дією, і масу змінюють з пасти на порошок поряд зі швидким утворенням пари. Потім знижують потужність, і випаровування триває до досягнення температури кінцевої точки або до спливу часу висушування. Може бути застосована пара для досягнення температури кінцевого висушування. Потім процес продовжується або у вигляді утворення смаків і висушування, або переходить безпосередньо до висушування. Кінцеве висушування: Тиск знижують, і крихту нагрівають до приблизно 80°C впродовж близько 25 хвилин. Нагрівання продовжують при низькому тиску до завершення висушування. Парові та вентиляційні кожухи вимикають, а вакуумну та вентиляційну систему звільнюють. Потім конденсатну посудину дренують. Охолоджування: За потреби, додають холодну воду до кожуха реактора впродовж 120 хвилин для охолодження крихти до близько 30°C. Додавання жиру: За потреби, додають жир і домішують до крихти. Випускання: Випускний і вентиляційний клапани відкривають, і крихту випускають крізь випускний клапан. Наведені вище втілення не призначені для обмеження обсягу охорони, забезпеченого формулою винаходу, але мають на меті описати приклади того, як винахід може бути запроваджений на практиці. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Спосіб одержання шоколадної крихти, який включає: a) постачання суміші молока і цукру або змішування молока і цукру для утворення суміші, що має загальний вміст сухих речовин у діапазоні від 81 % до 88 % відносно суміші, b) додавання какао-маси/лікеру до суміші, c) піддавання суміші умовам, ефективним для спричинення кристалізації цукру в суміші, та d) висушування суміші для утворення шоколадної крихти, який відрізняється тим, що щонайменше стадії від (а) до (с) проводять у єдиній реакційній посудині. 2. Спосіб за п. 1, який відрізняється тим, що загальний вміст сухих речовин становить у межах від 85 % до 88 %. 3. Спосіб за п. 1, який відрізняється тим, що загальний вміст сухих речовин становить близько 86 %. 4. Спосіб за п. 1, який відрізняється тим, що молоко утворюють із сухого молока та води. 5. Спосіб за п. 1, який відрізняється тим, що молоко містить натуральне молоко. 6. Спосіб за п. 5, який відрізняється тим, що натуральне молоко містить концентроване натуральне молоко. 7. Спосіб за п. 1, який відрізняється тим, що спосіб додатково включає додавання сухих речовин молока перед проведенням стадії (с). 8. Спосіб за п. 1, який відрізняється тим, що спосіб додатково включає стадію додавання жиру до суміші перед або на стадії (d). 9. Спосіб за п. 1, який відрізняється тим, що спосіб додатково включає стадію: е) формування шоколадної крихти у брикети. 7 UA 106603 C2 8 UA 106603 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for prepating chocolate crumb

Автори російськоюGodfrey, Graham, Keogh, Andrew, Joseph, Jackson, Graham, Maudslay, Chilver, Ian

МПК / Мітки

Мітки: одержання, крихти, спосіб, шоколадної

Код посилання

<a href="https://ua.patents.su/11-106603-sposib-oderzhannya-shokoladno-krikhti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання шоколадної крихти</a>

Попередній патент: Спосіб одержання шоколадної крихти

Наступний патент: Теплоізоляційний матеріал, що містить осаджений діоксид кремнію

Випадковий патент: Пристрій вимірювання фізичних величин з використанням радіоімпульсного запиту