Спосіб отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом

Формула / Реферат

Спосіб отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом, який складається з нанесення на поверхню хімічного покриття з розчину, який містить гіпофосфіт натрію, аміак, сірчанокислий нікель та солі кобальту і натрію, та дифузійного хромування у порошковому середовищі, який відрізняється тим, що розчин містить як сіль кобальту - сірчанокислий кобальт, а як сіль натрію - мурашинокислий натрій і додатково містить гліцин при наступному співвідношенні компонентів розчину, г/л:

сірчанокислий кобальт

25-35

сірчанокислий нікель

25-35

мурашинокислий натрій

90-110

гіпофосфіт натрію

20-30

гліцин

30-40

аміак

45-60 мл,

а хімічне покриття наноситься при температурі 90-95 °C протягом 45 хв. при завантаженні 4 дм2/л, після чого проводять дифузійне хромування при 1000-1050 °C, під час якого додатково при досягненні температури 800 °C проводять ізотермічну витримку протягом 1 години.

Текст

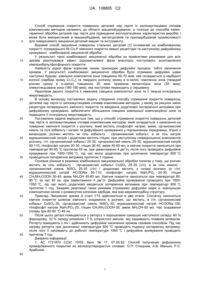

Реферат: Винахід стосується способу одержання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів. Спосіб передбачає нанесення на поверхню хімічного покриття з розчину, який містить, г/л: сірчанокислий кобальт 25-35, сірчанокислий нікель 25-35, мурашинокислий натрій 90-110, гіпофосфіт натрію 20-30, гліцин 30-40, аміак 45-60 мл. Хімічне 2 покриття наносяться при температурі 90-95 °C протягом 45 хв. при завантаженні 4 дм /л, після чого проводять дифузійне хромування при 1000-1050 °C, під час якого додатково при досягненні температури 800 °C проводять ізотермічну витримку протягом 1 години. Технічний результат: формування зміцненого покриття високої інтегральної мікротвердості. UA 108895 C2 (12) UA 108895 C2 UA 108895 C2 5 10 15 20 25 30 35 40 45 50 55 Спосіб отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом належить до області машинобудування, а точніше до способів хімікотермічної обробки деталей пар тертя для підвищення експлуатаційних характеристик виробів, і може бути використаний в машинобудівній, металургійній та приладобудівній промисловості для поверхневого зміцнення деталей машин та інструменту. Відомий спосіб зміцнення поверхонь стальних деталей [1] оснований на комбінованому покритті: попереднього Ni-Co-P хімічного покриття певної рецептури та наступному дифузійному хромуванні - комбінованій зміцнюючій обробці. У результаті такої комбінованої зміцнюючої обробки за прийнятими режимами для всіх зразків реалізувався ефект рідкометалевої фази внаслідок поступового розплавлення нікелькобальтфосфорного покриття. Наявність рідкої фази корінним чином прискорює дифузійні процеси, тобто насичення хромом. У результаті комбінованої зміцнюючої обробки було отримано дифузійні шари наступної будови: зовнішня композитна зона товщиною 60-70 мкм, яка складається із карбідної колонії (карбіди хрому Сr7С3) та твердого розчину хрому в α-залізі; гомогенна зона (твердий розчин хрому в α-залізі) товщиною 20 мкм; проміжна евтектоїдна зона (30 мкм); зневуглецьована зона (180-190 мкм), яка поступово переходить у серцевину. Недоліком даного покриття є невелика товщина композитної зони та її низька інтегральна мікротвердість. В основу винаходу поставлено задачу створення способу отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом, у якому за рахунок зміни рецептури попереднього хімічного покриття та введення додаткової ізотермічної витримки при дифузійному хромуванні, забезпечити збільшення товщини зовнішньої композиційної зони та підвищити її інтегральну мікротвердість. Поставлена задача вирішується тим, що у способі отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом, який складається з нанесення на поверхню хімічного покриття з розчину, який містить гіпофосфіт натрію, аміак, сірчанокислий нікель та солі кобальту і натрію та дифузійного хромування у порошковому середовищі, згідно з винаходом, розчин містить як сіль кобальту - сірчанокислий кобальт, а як сіль натрію мурашинокислий натрій і додатково містить гліцин, при наступному співвідношенні компонентів розчину, г/л: сірчанокислий кобальт 25-35, сірчанокислий нікель 25-35, мурашинокислий натрій 90-110, гіпофосфіт натрію 20-30, гліцин 30-40, аміак 45-60 мл, а хімічне покриття наноситься при 2 температурі 90-95 °C протягом 45 хв. при завантаженні 4 дм /л, після чого проводять дифузійне хромування при 1000-1050 °C, під час якого додатково при досягненні температурі 800 °C проводиться ізотермічна витримка протягом 1 години. Основна різниця в режимах комбінованої зміцнювальної обробки полягає у тому, що розчин містить як сіль кобальту - сірчанокислий кобальт СоSО4 25-35 (г/л), а як сіль нікелю сірчанокислий нікель NiSO4 25-35 (г/л) і додатково містить у складі розчину (в г/л): мурашинокислий натрій HCOONa 90-110, гіпофосфіт натрію NaH2PO2 20-30, гліцин CH2NH2COOH 30-40, аміак NH4OH 45-60 мл. Хімічне покриття наноситься при температурі 802 90 °C за час 45 хв. при завантаженні 4 дм /л. Дифузійне хромування проводять при 10001050 °C, під час якого додатково вводиться ізотермічна витримка при температурі 800 °C протягом 1 год. Завдяки реалізації таких режимів отримуємо дифузійні шари із зовнішньою композитною зоною з розвинутою колонією карбідів, яка має мережеподібну структуру. Приклад. Зміцнення зразка зі сталі У10 здійснюється в два етапи. Спочатку наноситься хімічне покриття шляхом хімічного осадження в розчині, що містить, в г/л: сірчанокислий кобальт СоSО4-30; сірчанокислий нікель NiSO4-30; мурашинокислий натрій HCOONa-100; гіпофосфіт натрію NaH2PO2-25; гліцин CH2NH2COOH-35; аміак NH4OH-50 мл. Час осадження сплаву при 80-90 °C-45 хв. Після цього деталі поміщаються у реторту з порошковою сумішшю наступного складу: 60 % ферохрому, 33 % оксиду алюмінію і 7 % хлористого амонію, яку закривають плавким затвором. Реторту поміщають у піч і здійснюють дифузійне насичення хромом газовим способом. Під час нагріву реторти при досягненні температури 800 °C проводять годинну ізотермічну витримку, після чого її нагрівають до робочої температури 1050 °C і дифузійне хромування проводять протягом 7 год. Джерело інформації: 1. АС 1731870 С23С 10/02, Бюл. № 17, 07.05.92. Способ получения дифузионно хромированного покрытия на железоуглеродистых сплавах. О.П. Стецькив, А.В. Манько, Р.С. Арабский. 60 1 UA 108895 C2 Таблиця 1 Параметр 1 2 Сірчанокислий кобальт СоSО4 (г/л) Сірчанокислий нікель NiSO4 (г/л) Мурашинокислий натрій 1 HCOONa (г/л) Гіпофосфіт натрію NaH2PO2 (г/л) Гліцин CH2NH2COOH (г/л) Аміак NH4OH(мл) Сірчанокислий кобальт СоSО4 (г/л) Сірчанокислий нікель NiSO4 (г/л) Мурашинокислий натрій 2 HCOONa (г/л) Гіпофосфіт натрію NaH2PO2 (г/л) Гліцин CH2NH2COOH (г/л) Аміак NH4ОН (мл) Сірчанокислий кобальт СоSО4 (г/л) Сірчанокислий нікель NiSO4 (г/л) Мурашинокислий натрій 3 HCOONa (г/л) Гіпофосфіт натрію NaH2PO2 (г/л) Гліцин CH2NH2COOH (г/л) Аміак NH4ОН(мл) Вуглекислий кобальт СоСО3 (г/л) Сірчанокислий нікель NiSO4 (г/л) Лимоннокислий натрій Прототип Na3С6Н5О7 (г/л) Гіпофосфіт натрію NaH2PO2 (г/л) Сірчана кислота H2SO4 (мл) Аміак NH4OH (мл) 3 Час Час Товщина Інтегральна дифузійного ізотермічної зміцненого мікротвердість, насичення витримки, шару, мкм ГПа хромом, (год.) (год.) 4 5 6 30 30 100 180 15 1 7 170 15 1 7 160 14 1 7 70 12 7 25 35 50 35 35 110 30 40 60 25 25 90 20 30 45 7 15 84 30 15 90 ФОРМУЛА ВИНАХОДУ 5 Спосіб отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом, який складається з нанесення на поверхню хімічного покриття з розчину, який містить гіпофосфіт натрію, аміак, сірчанокислий нікель та солі кобальту і натрію, та дифузійного хромування у порошковому середовищі, який відрізняється тим, що розчин містить як сіль кобальту - сірчанокислий кобальт, а як сіль натрію - мурашинокислий натрій і додатково містить гліцин при наступному співвідношенні компонентів розчину, г/л: сірчанокислий кобальт 25-35 2 UA 108895 C2 сірчанокислий нікель 25-35 мурашинокислий натрій 90-110 гіпофосфіт натрію 20-30 гліцин 30-40 аміак 45-60 мл, а хімічне покриття наноситься при температурі 90-95 °C протягом 45 хв. при завантаженні 4 2 дм /л, після чого проводять дифузійне хромування при 1000-1050 °C, під час якого додатково при досягненні температури 800 °C проводять ізотермічну витримку протягом 1 години. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюStetsko Andrii Yevhenovych

Автори російськоюСтецько Андрей Евгеньевич

МПК / Мітки

МПК: C23C 22/62, C23C 10/32, C23C 10/18, C23C 10/40, C23C 10/38

Мітки: деталей, спосіб, сплавів, пар, комплексним, покриття, методом, поверхонь, залізовуглецевих, тертя, отримання

Код посилання

<a href="https://ua.patents.su/5-108895-sposib-otrimannya-pokrittya-poverkhon-detalejj-par-tertya-iz-zalizovuglecevikh-splaviv-kompleksnim-metodom.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом</a>

Попередній патент: Суха грануляція металургійного шлаку

Наступний патент: Вузол для з’єднання черевика з лижею

Випадковий патент: Спосіб лікування хворих на алкогольну (пивну) залежність