Спосіб одержання фільтруючого матеріалу, пристрій для його реалізації і спосіб очищення підземної води

Номер патенту: 110353

Опубліковано: 25.12.2015

Автори: Кравченко Тамара Борисівна, Байдачний Олександр Миколайович, Кулішенко Олексій Юхимович, Поляков Валерій Омелянович, Тарасевич Юрій Іванович, Остапенко Роман Володимирович, Остапенко Володимир Трохимович

Формула / Реферат

1. Спосіб одержання фільтруючого матеріалу, що включає обробку природного цеоліту послідовно розчинами солі двовалентного марганцю (А) та перманганату калію в присутності солі лужного металу (Б), який відрізняється тим, що процеси обробки цеоліту розчинами (А) і (Б) здійснюють спочатку в завислому, а потім у щільному шарі, і операції повторюють 2-6 разів.

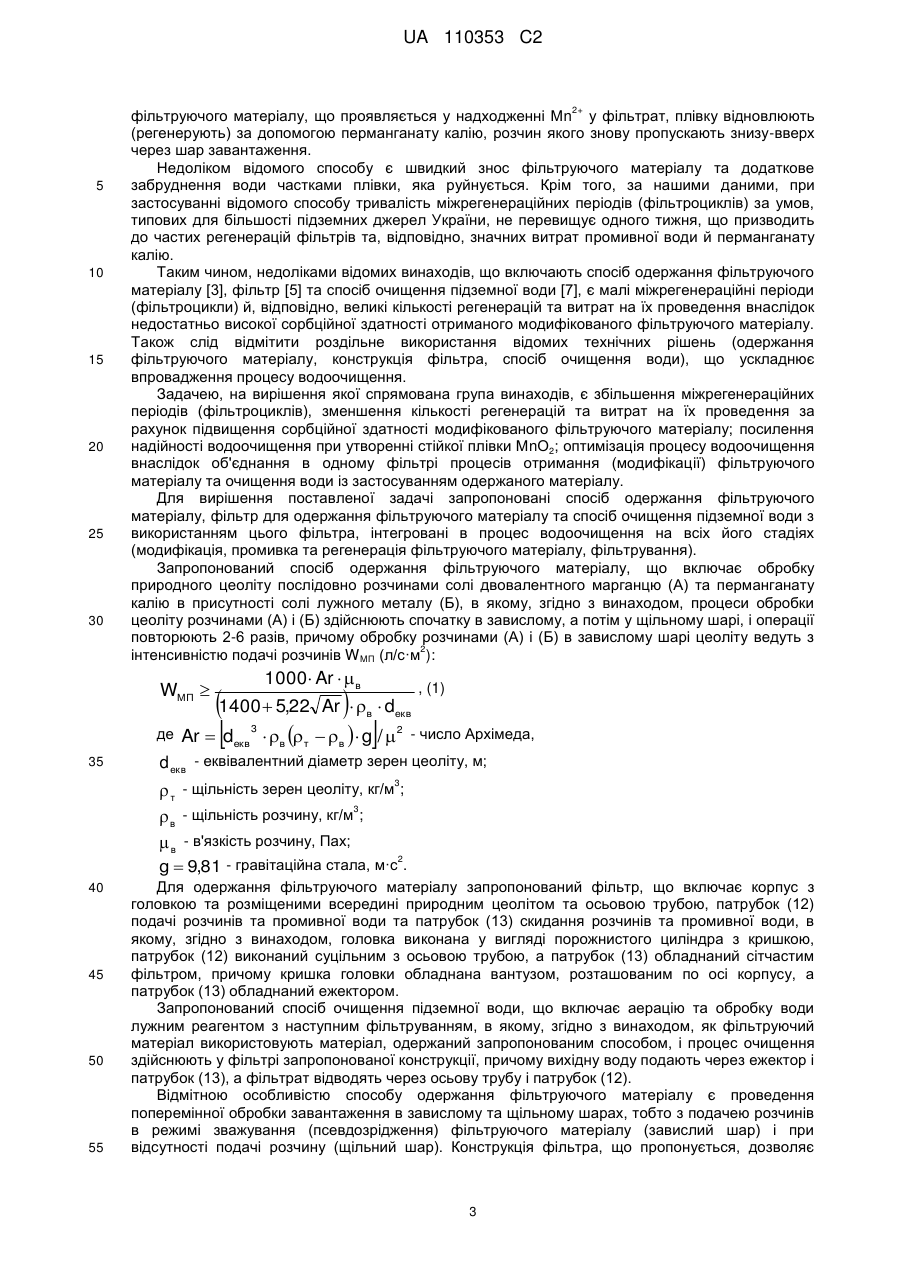

2. Спосіб за п. 1, який відрізняється тим, що обробку розчинами (А) і (Б) в завислому шарі цеоліту ведуть з інтенсивністю подачі розчинів ![]()

![]() :

:

![]() , (1)

, (1)

де ![]() - число Архімеда,

- число Архімеда,

![]() - еквівалентний діаметр зерен цеоліту, м;

- еквівалентний діаметр зерен цеоліту, м;

![]() - щільність зерен цеоліту, кг/м3;

- щільність зерен цеоліту, кг/м3;

![]() - щільність розчину, кг/м3;

- щільність розчину, кг/м3;

![]() - в'язкість розчину, Па∙c;

- в'язкість розчину, Па∙c;

![]() - гравітаційна стала, м·с2.

- гравітаційна стала, м·с2.

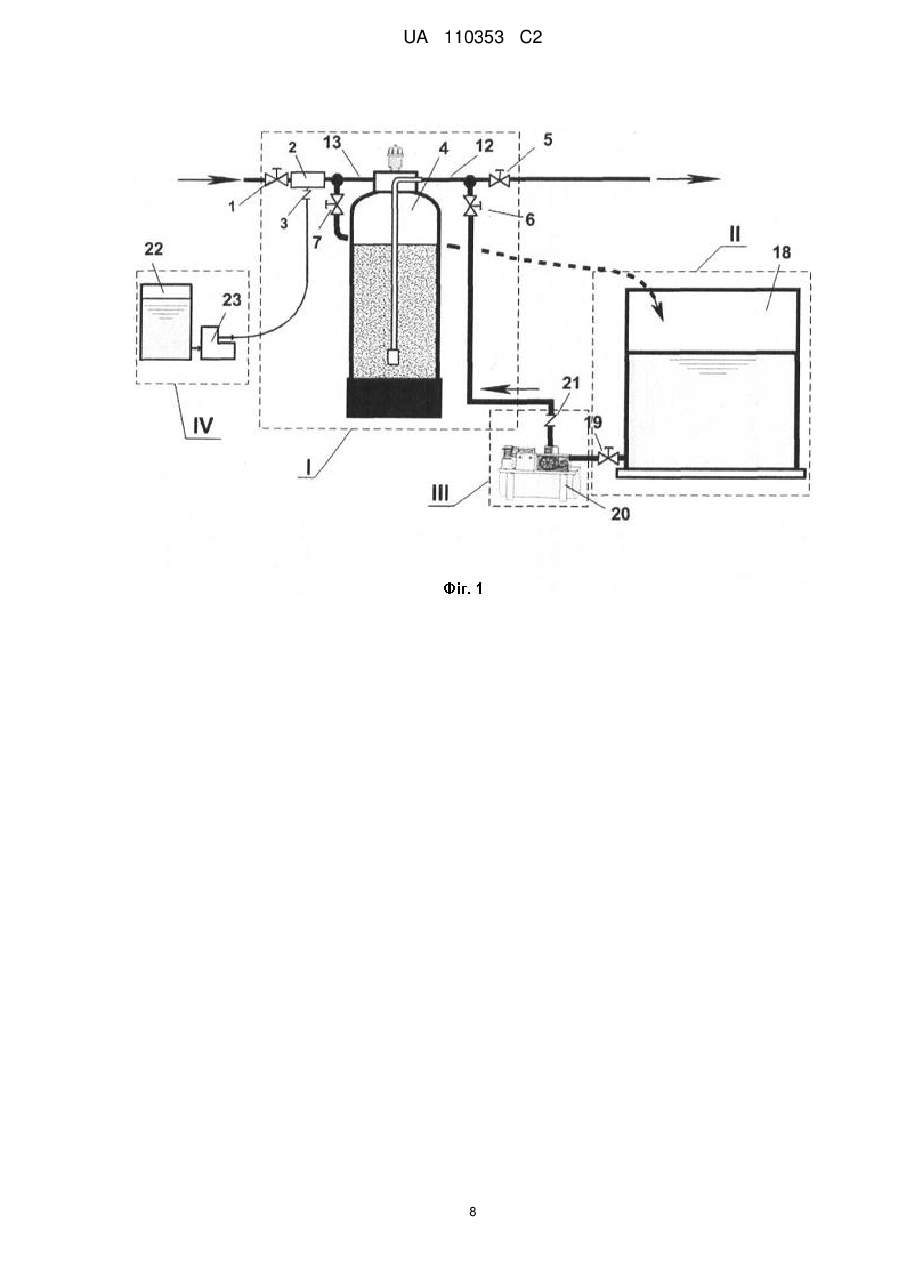

3. Пристрій для одержання фільтруючого матеріалу за способом 1, що включає корпус з головкою та розміщеними всередині корпусу природним цеолітом і осьовою трубою, патрубок (12) подачі розчинів та промивної води та патрубок (13) скидання розчинів та промивної води, який відрізняється тим, що головка виконана у вигляді порожнистого циліндра з кришкою, патрубок (12) виконаний суцільним з осьовою трубою, а патрубок (13) обладнаний ежектором та сітчастим фільтром.

4. Пристрій за п. 3, який відрізняється тим, що кришка головки обладнана вантузом, розташованим по осі корпусу.

5. Спосіб очищення підземної води, який полягає в тому, що одержують фільтруючий матеріал за п. 1 або 2 у пристрої за п. 3 або 4, підземну воду піддають аерації та обробці лужним реагентом з наступним фільтруванням через одержаний фільтруючий матеріал у тому ж пристрої, причому вихідну воду подають через ежектор і патрубок (13), а фільтрат відводять через осьову трубу і патрубок (12).

Текст

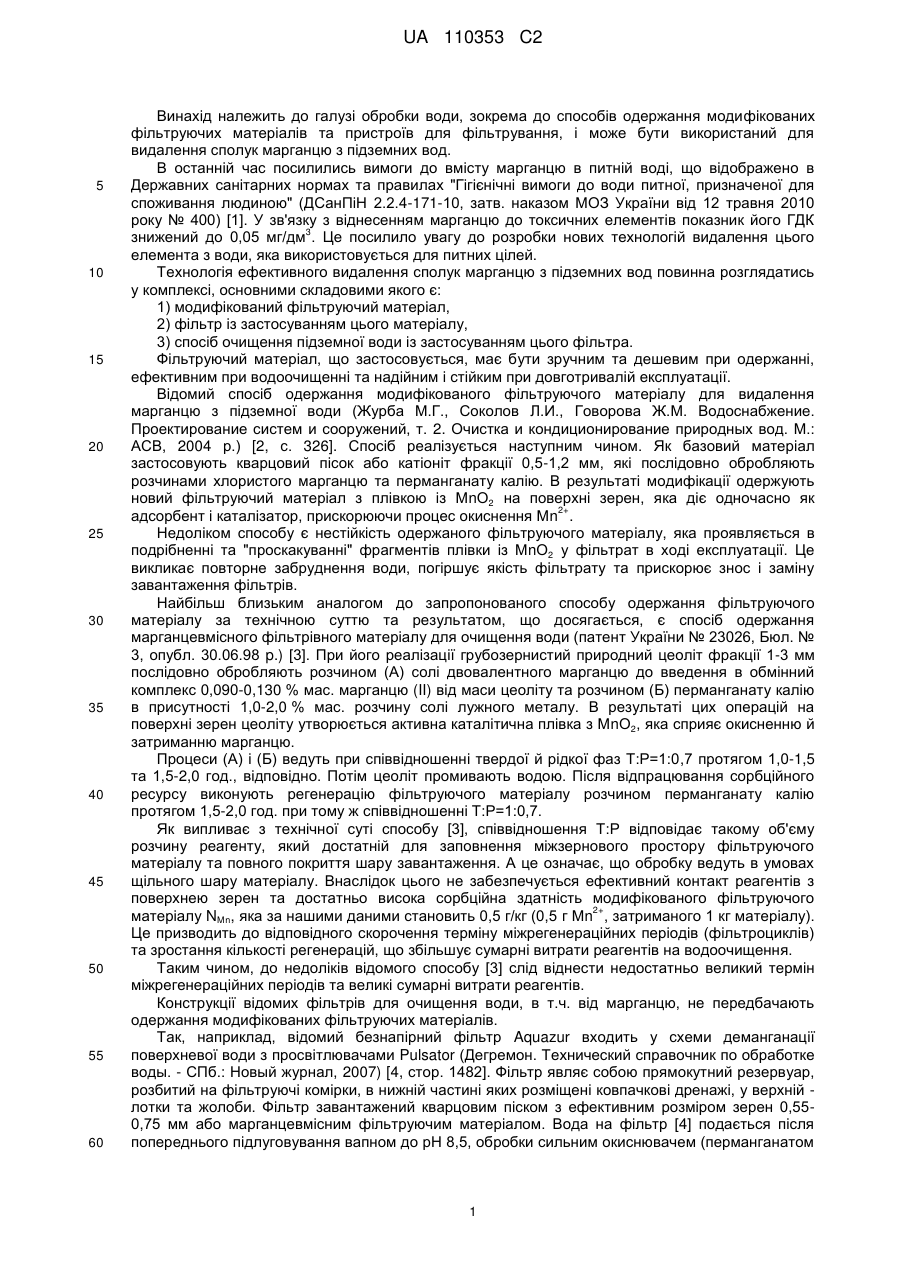

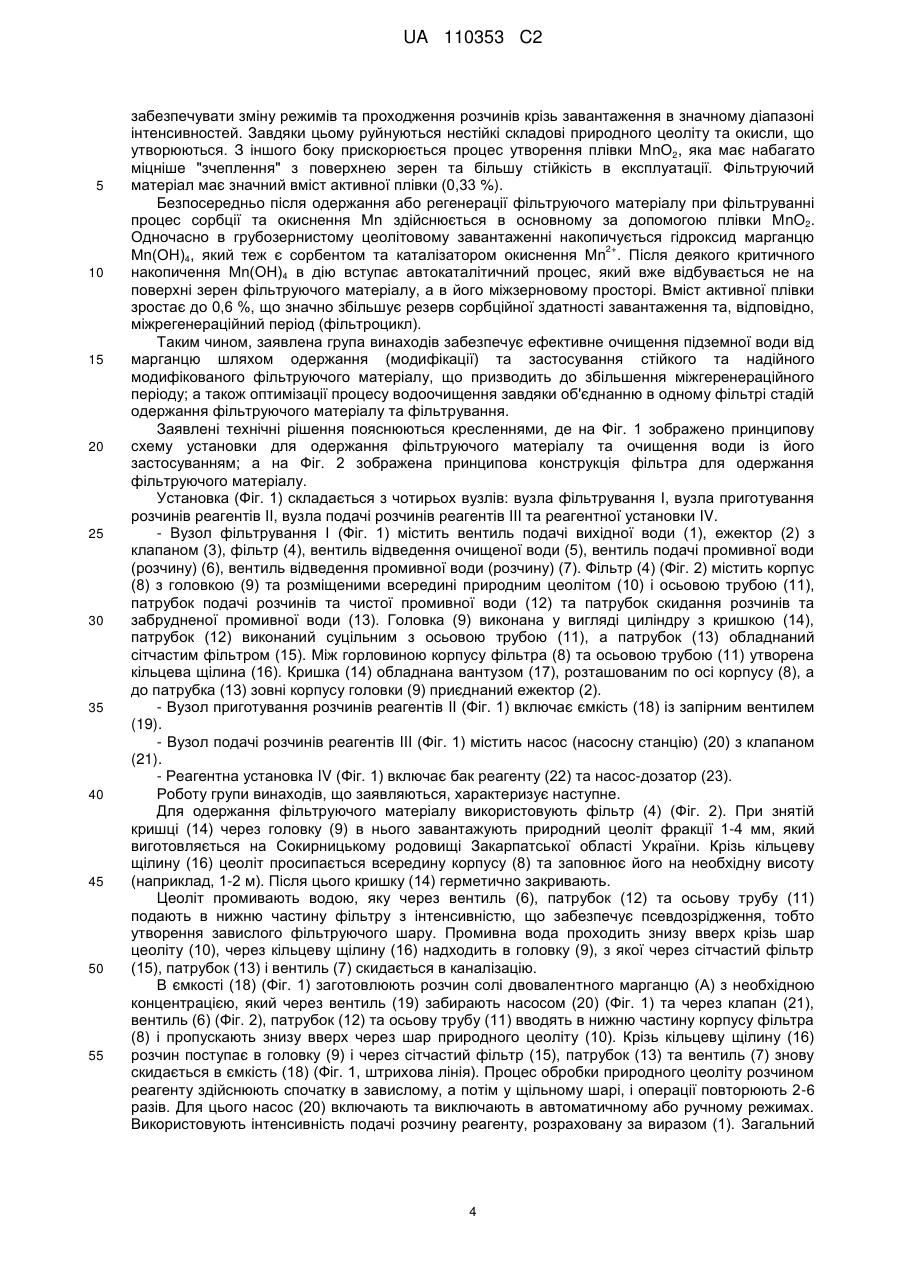

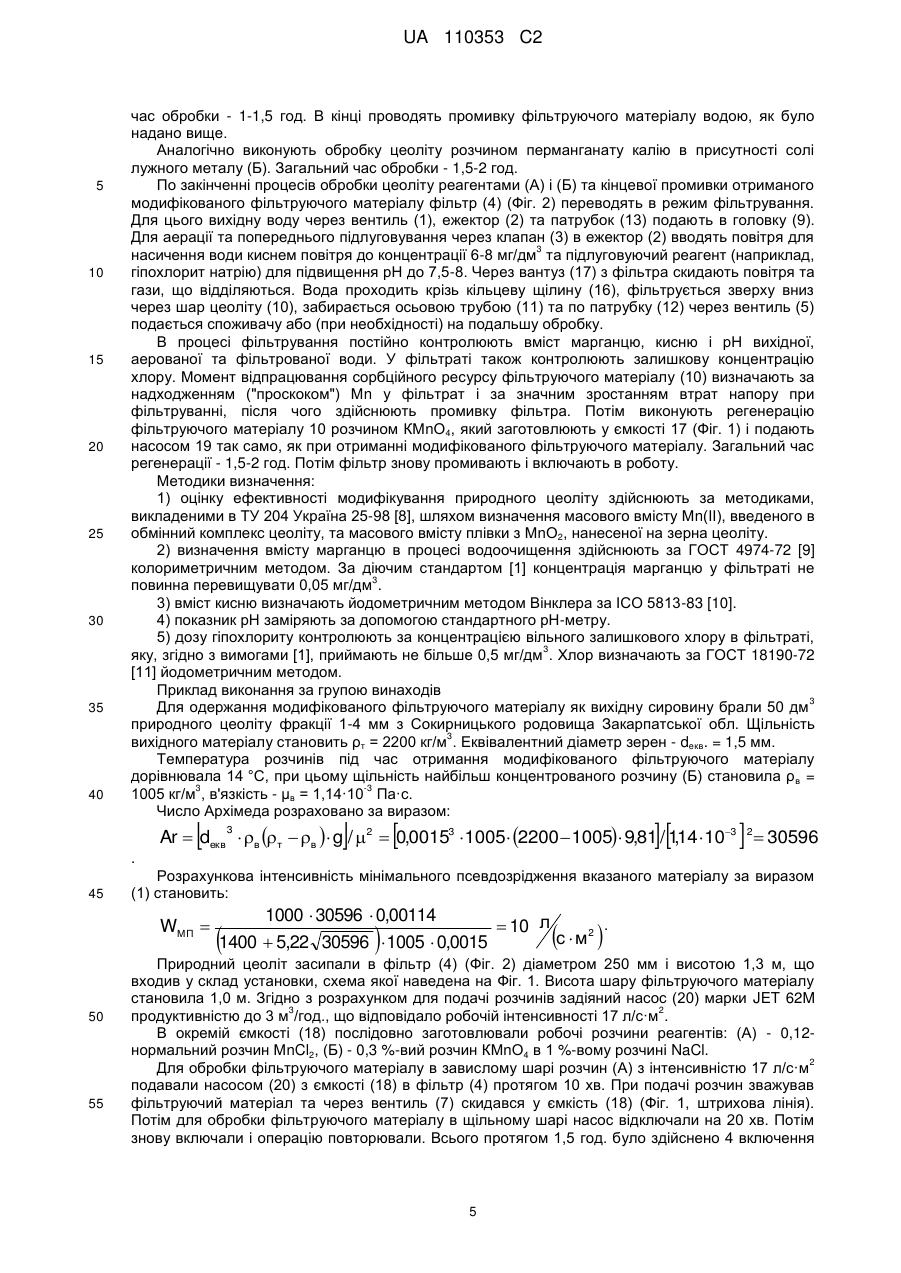

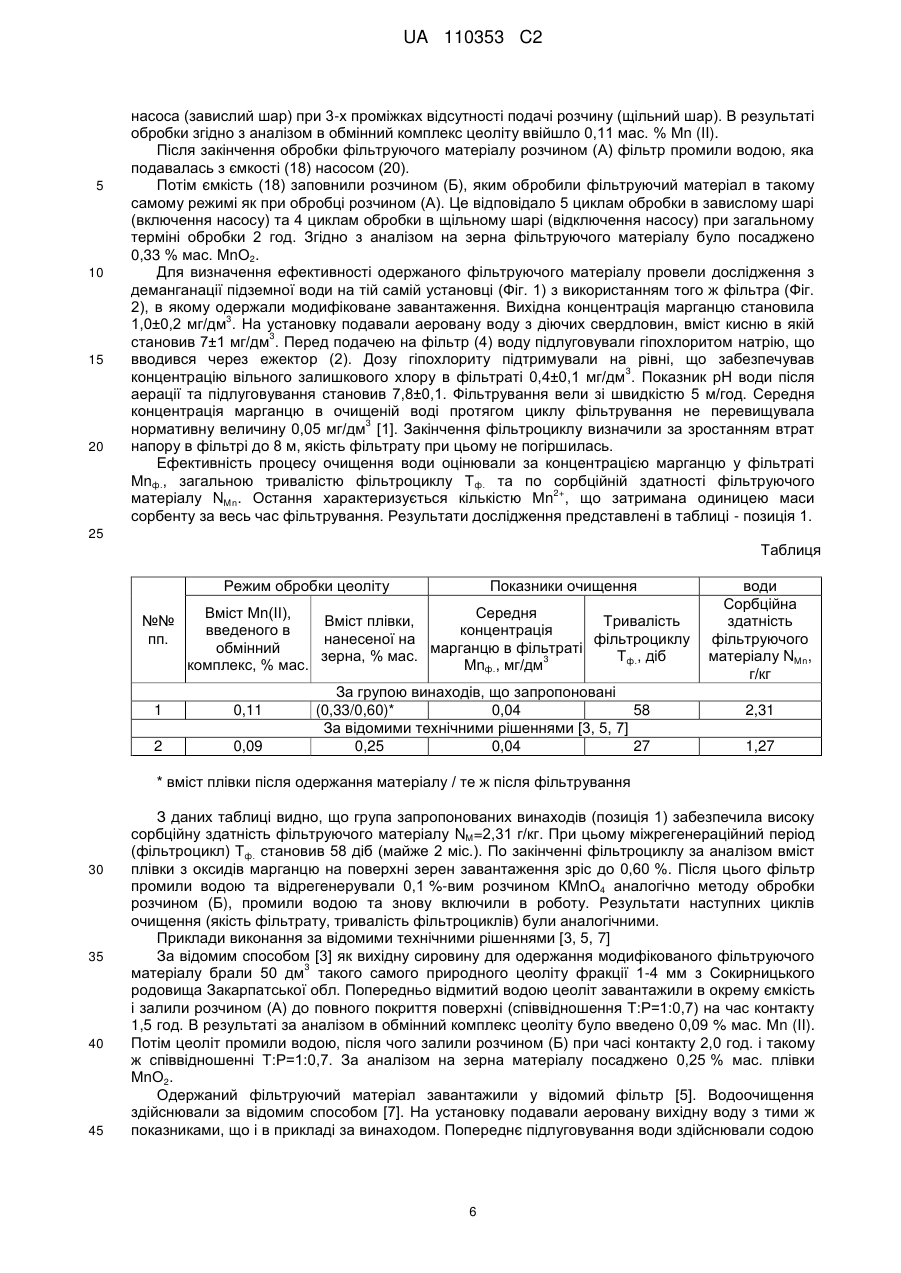

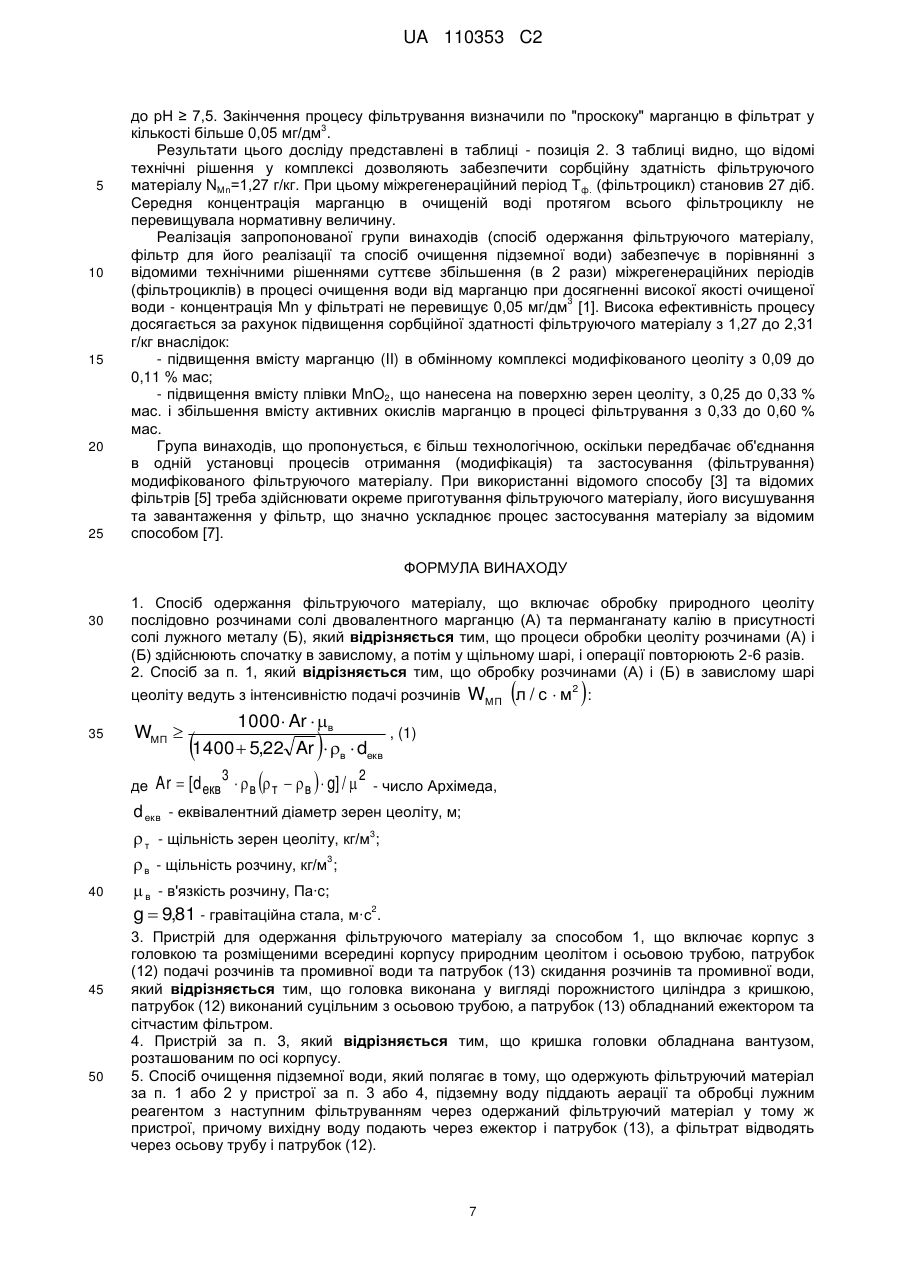

Реферат: Винахід належить до галузі обробки води, зокрема до способів одержання модифікованих фільтруючих матеріалів та пристроїв для фільтрування, і може бути використаний для видалення сполук марганцю з підземних вод. Спосіб одержання фільтруючого матеріалу полягає в послідовній обробці розчинами солі двовалентного марганцю (А) та перманганату калію в присутності солі лужного металу (Б) в завислому та щільному шарах. Пристрій для UA 110353 C2 (12) UA 110353 C2 одержання фільтруючого матеріалу містить корпус з головкою та розміщеними всередині природним цеолітом і осьовою трубою, патрубок (12) подачі розчинів та промивної води та патрубок (13) скидання розчинів та промивної води. Головка виконана у вигляді порожнистого циліндра з кришкою, патрубок (12) виконаний суцільним з осьовою трубою, а патрубок (13) обладнаний ежектором та сітчастим фільтром. Спосіб очищення підземної води включає одержання фільтруючого матеріалу у запропонованому пристрої, аерацію підземної води і її обробку лужним реагентом з наступним фільтруванням через одержаний фільтруючий матеріал у тому ж пристрої. Група винаходу забезпечує збільшення в 2 рази тривалості міжрегенераційних періодів в процесі очищення води від марганцю при досягненні високої 3 якості очищеної води, а саме концентрація марганцю у фільтраті не перевищує 0,05 мг/дм , за рахунок підвищення сорбційної здатності фільтруючого матеріалу до 2,31 г/кг. UA 110353 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі обробки води, зокрема до способів одержання модифікованих фільтруючих матеріалів та пристроїв для фільтрування, і може бути використаний для видалення сполук марганцю з підземних вод. В останній час посилились вимоги до вмісту марганцю в питній воді, що відображено в Державних санітарних нормах та правилах "Гігієнічні вимоги до води питної, призначеної для споживання людиною" (ДСанПіН 2.2.4-171-10, затв. наказом МОЗ України від 12 травня 2010 року № 400) [1]. У зв'язку з віднесенням марганцю до токсичних елементів показник його ГДК 3 знижений до 0,05 мг/дм . Це посилило увагу до розробки нових технологій видалення цього елемента з води, яка використовується для питних цілей. Технологія ефективного видалення сполук марганцю з підземних вод повинна розглядатись у комплексі, основними складовими якого є: 1) модифікований фільтруючий матеріал, 2) фільтр із застосуванням цього матеріалу, 3) спосіб очищення підземної води із застосуванням цього фільтра. Фільтруючий матеріал, що застосовується, має бути зручним та дешевим при одержанні, ефективним при водоочищенні та надійним і стійким при довготривалій експлуатації. Відомий спосіб одержання модифікованого фільтруючого матеріалу для видалення марганцю з підземної води (Журба М.Г., Соколов Л.И., Говорова Ж.М. Водоснабжение. Проектирование систем и сооружений, т. 2. Очистка и кондиционирование природных вод. М.: АСВ, 2004 р.) [2, с. 326]. Спосіб реалізується наступним чином. Як базовий матеріал застосовують кварцовий пісок або катіоніт фракції 0,5-1,2 мм, які послідовно обробляють розчинами хлористого марганцю та перманганату калію. В результаті модифікації одержують новий фільтруючий матеріал з плівкою із МnО2 на поверхні зерен, яка діє одночасно як 2+ адсорбент і каталізатор, прискорюючи процес окиснення Мn . Недоліком способу є нестійкість одержаного фільтруючого матеріалу, яка проявляється в подрібненні та "проскакуванні" фрагментів плівки із МnО2 у фільтрат в ході експлуатації. Це викликає повторне забруднення води, погіршує якість фільтрату та прискорює знос і заміну завантаження фільтрів. Найбільш близьким аналогом до запропонованого способу одержання фільтруючого матеріалу за технічною суттю та результатом, що досягається, є спосіб одержання марганцевмісного фільтрівного матеріалу для очищення води (патент України № 23026, Бюл. № 3, опубл. 30.06.98 p.) [3]. При його реалізації грубозернистий природний цеоліт фракції 1-3 мм послідовно обробляють розчином (А) солі двовалентного марганцю до введення в обмінний комплекс 0,090-0,130 % мас. марганцю (II) від маси цеоліту та розчином (Б) перманганату калію в присутності 1,0-2,0 % мас. розчину солі лужного металу. В результаті цих операцій на поверхні зерен цеоліту утворюється активна каталітична плівка з МnО2, яка сприяє окисненню й затриманню марганцю. Процеси (А) і (Б) ведуть при співвідношенні твердої й рідкої фаз Т:Р=1:0,7 протягом 1,0-1,5 та 1,5-2,0 год., відповідно. Потім цеоліт промивають водою. Після відпрацювання сорбційного ресурсу виконують регенерацію фільтруючого матеріалу розчином перманганату калію протягом 1,5-2,0 год. при тому ж співвідношенні Т:Р=1:0,7. Як випливає з технічної суті способу [3], співвідношення Т:Р відповідає такому об'єму розчину реагенту, який достатній для заповнення міжзернового простору фільтруючого матеріалу та повного покриття шару завантаження. А це означає, що обробку ведуть в умовах щільного шару матеріалу. Внаслідок цього не забезпечується ефективний контакт реагентів з поверхнею зерен та достатньо висока сорбційна здатність модифікованого фільтруючого 2+ матеріалу NMn, яка за нашими даними становить 0,5 г/кг (0,5 г Мn , затриманого 1 кг матеріалу). Це призводить до відповідного скорочення терміну міжрегенераційних періодів (фільтроциклів) та зростання кількості регенерацій, що збільшує сумарні витрати реагентів на водоочищення. Таким чином, до недоліків відомого способу [3] слід віднести недостатньо великий термін міжрегенераційних періодів та великі сумарні витрати реагентів. Конструкції відомих фільтрів для очищення води, в т.ч. від марганцю, не передбачають одержання модифікованих фільтруючих матеріалів. Так, наприклад, відомий безнапірний фільтр Aquazur входить у схеми деманганації поверхневої води з просвітлювачами Pulsator (Дегремон. Технический справочник по обработке воды. - СПб.: Новый журнал, 2007) [4, стор. 1482]. Фільтр являє собою прямокутний резервуар, розбитий на фільтруючі комірки, в нижній частині яких розміщені ковпачкові дренажі, у верхній лотки та жолоби. Фільтр завантажений кварцовим піском з ефективним розміром зерен 0,550,75 мм або марганцевмісним фільтруючим матеріалом. Вода на фільтр [4] подається після попереднього підлуговування вапном до рН 8,5, обробки сильним окиснювачем (перманганатом 1 UA 110353 C2 5 10 15 20 25 30 35 40 45 50 55 60 калію) і коагулянтом та відстоювання. Значні розміри фільтра унеможливлюють впровадження в ньому системи модифікування фільтруючого матеріалу. Тому його завантаження здійснюють готовим фільтруючим матеріалом безпосередньо перед пуском станції в експлуатацію. На сучасних водоочисних станціях відносно невеликої продуктивності, як правило, застосовують напірні фільтри. Вони - компактні, зручні в експлуатації та, як правило, не потребують станцій перекачування. Відомий напірний фільтр комплектації фірми "Clack Corp", який є найближчим аналогом до запропонованого пристрою за технічною суттю (www.clackcorp.com) [5]. Фільтр містить корпус з головкою та розміщеними всередині фільтруючим матеріалом й осьовою трубою, патрубок для подачі вихідної та промивної води (В), патрубок для відведення очищеної води (Ф) та патрубок скидання промивної води (К). Головка являє собою суцільну збірну конструкцію з каналів і в нижній частині за допомогою фіксатору з'єднана з осьовою трубою. В систему каналів головки вбудований ежектор з патрубком для всмоктування реагентів. При очищенні води фільтр [5] діє наступним чином. За допомогою спеціального пересувного штоку канали головки закривають чи відкривають в залежності від режиму обробки. В режимі фільтрування вихідну воду через патрубок (В) та кільцевий проміжок, утворений горловиною корпусу фільтра та осьовою трубою, подають всередину корпусу фільтра. Вода проходить зверху вниз крізь фільтруючий матеріал, надходить у дренажний ковпак і через осьову трубу, головку та патрубок (Ф) подається споживачу або на додаткове очищення. Після завершення фільтроциклу в режимі промивки воду подають через той самий патрубок (В) і головку в осьову трубу, по якій вона надходить в нижню частину корпусу фільтра. Через дренажний ковпак промивна вода поступає в нижню частину шару фільтруючого матеріалу, проходить знизу вверх крізь нього, відмиваючи забруднення, через кільцевий проміжок поступає в головку та через патрубок (К) скидається в каналізацію. При регенерації або іншій реагентній обробці в лінію подачі вихідної води за допомогою ежектора вводять реагент. Конструкція фільтра [5] значною мірою пов'язана з розміром зерен фільтруючих матеріалів. Для вилучення марганцю застосовують кварцовий пісок з ефективним розміром зерен 0,55-0,75 мм або Manganese Greensand з ефективним розміром зерен 0,30-0,35 мм. Тому й розміри каналів в головці розраховані на відносно невеликі інтенсивності подачі промивної води та регенераційних розчинів. Відповідні діаметри з'єднувальних патрубків подачі вихідної води, відведення фільтрату, подачі та відведення промивної води приймають однаковими, наприклад, 3/4". Недоліками, що випливають з конструкції фільтра [5], є: - неможливість отримання модифікованих фільтруючих матеріалів безпосередньо у фільтрі; - незначний міжрегенераційний період роботи фільтра (фільтроцикл) та, відповідно, збільшені витрати води й реагентів на його регенерацію (промивку); Таким чином, одержання й застосування модифікованих фільтруючих матеріалів не може розглядатись у відриві від обладнання (фільтрів) та водоочисних технологій (способів), що застосовуються. Відомий спосіб очищення підземної води від іонів марганцю шляхом окислення та фільтрування через кварцовий пісок (Золотова Є.Ф., Асе Г.Ю. Очистка воды от железа, марганца, фтора и сероводорода. М.: Стройиздат, 1975 р.) [6, стор. 98-100]. При його реалізації вихідна вода попередньо насичується киснем повітря (аерується) або обробляється сильним 2+ 4+ окиснювачем, наприклад хлором, а потім фільтрується. Іони Мn окислюються до Мn і випадають на поверхню піску у вигляду осаду Мn(ОН)4, який слугує каталізатором окислення 2+ наступних "порцій" Мn . Проте аерація води повітрям з метою деманганації ефективна тільки при рН ≥ 9-9,5. Окислення марганцю хлором також потребує підлуговування до рН ≥ 8-8,5. Це призводить до зростання рН фільтрованої води та викликає потребу в її підкислюванні. Включення в технологічну схему комплексу засобів і реагентів для окислення, підлуговування та підкислювання ускладнює процес та збільшує собівартість водоочищення. Найбільш близьким аналогом до способу, що пропонується, за технічною суттю та результатом, що досягається, є спосіб видалення марганцю з підземної води фільтруванням через модифікований фільтруючий матеріал (Николадзе Г.Л., Минц Д.М., Кастальский А.А. Подготовка воды для питьевого и промышленного водоснабжения. М.: Высшая школа, 1984 р.) [7, стор. 269-271]. Спосіб реалізують наступним чином. Через кварцовий пісок знизу-вверх пропускають розчин перманганату калію або, наприклад, розчини перманганату калію та залізного купоросу. Плівка з оксиду марганцю та гідроксидів марганцю й заліза, що утворюється 2+ на поверхні зерен кварцового піску, діє як каталізатор окиснення Mn та сорбент сполук марганцю. Вихідну воду аерують, підлуговують до рН ≥ 7,5 і фільтрують зверху-вниз через отриманий таким чином "чорний пісок". Після відпрацювання сорбційної спроможності 2 UA 110353 C2 2+ 5 10 15 20 25 30 фільтруючого матеріалу, що проявляється у надходженні Мn у фільтрат, плівку відновлюють (регенерують) за допомогою перманганату калію, розчин якого знову пропускають знизу-вверх через шар завантаження. Недоліком відомого способу є швидкий знос фільтруючого матеріалу та додаткове забруднення води частками плівки, яка руйнується. Крім того, за нашими даними, при застосуванні відомого способу тривалість міжрегенераційних періодів (фільтроциклів) за умов, типових для більшості підземних джерел України, не перевищує одного тижня, що призводить до частих регенерацій фільтрів та, відповідно, значних витрат промивної води й перманганату калію. Таким чином, недоліками відомих винаходів, що включають спосіб одержання фільтруючого матеріалу [3], фільтр [5] та спосіб очищення підземної води [7], є малі міжрегенераційні періоди (фільтроцикли) й, відповідно, великі кількості регенерацій та витрат на їх проведення внаслідок недостатньо високої сорбційної здатності отриманого модифікованого фільтруючого матеріалу. Також слід відмітити роздільне використання відомих технічних рішень (одержання фільтруючого матеріалу, конструкція фільтра, спосіб очищення води), що ускладнює впровадження процесу водоочищення. Задачею, на вирішення якої спрямована група винаходів, є збільшення міжрегенераційних періодів (фільтроциклів), зменшення кількості регенерацій та витрат на їх проведення за рахунок підвищення сорбційної здатності модифікованого фільтруючого матеріалу; посилення надійності водоочищення при утворенні стійкої плівки МnО2; оптимізація процесу водоочищення внаслідок об'єднання в одному фільтрі процесів отримання (модифікації) фільтруючого матеріалу та очищення води із застосуванням одержаного матеріалу. Для вирішення поставленої задачі запропоновані спосіб одержання фільтруючого матеріалу, фільтр для одержання фільтруючого матеріалу та спосіб очищення підземної води з використанням цього фільтра, інтегровані в процес водоочищення на всіх його стадіях (модифікація, промивка та регенерація фільтруючого матеріалу, фільтрування). Запропонований спосіб одержання фільтруючого матеріалу, що включає обробку природного цеоліту послідовно розчинами солі двовалентного марганцю (А) та перманганату калію в присутності солі лужного металу (Б), в якому, згідно з винаходом, процеси обробки цеоліту розчинами (А) і (Б) здійснюють спочатку в завислому, а потім у щільному шарі, і операції повторюють 2-6 разів, причому обробку розчинами (А) і (Б) в завислому шарі цеоліту ведуть з 2 інтенсивністю подачі розчинів W MП (л/с·м ): WМП де 35 1000 Ar в 1400 5,22 Ar в dекв , (1) 3 Ar dекв в т в g / 2 - число Архімеда, d екв - еквівалентний діаметр зерен цеоліту, м; т - щільність зерен цеоліту, кг/м ; 3 в - щільність розчину, кг/м ; в - в'язкість розчину, Пах; 2 g 9,81 - гравітаційна стала, м·с . 3 40 45 50 55 Для одержання фільтруючого матеріалу запропонований фільтр, що включає корпус з головкою та розміщеними всередині природним цеолітом та осьовою трубою, патрубок (12) подачі розчинів та промивної води та патрубок (13) скидання розчинів та промивної води, в якому, згідно з винаходом, головка виконана у вигляді порожнистого циліндра з кришкою, патрубок (12) виконаний суцільним з осьовою трубою, а патрубок (13) обладнаний сітчастим фільтром, причому кришка головки обладнана вантузом, розташованим по осі корпусу, а патрубок (13) обладнаний ежектором. Запропонований спосіб очищення підземної води, що включає аерацію та обробку води лужним реагентом з наступним фільтруванням, в якому, згідно з винаходом, як фільтруючий матеріал використовують матеріал, одержаний запропонованим способом, і процес очищення здійснюють у фільтрі запропонованої конструкції, причому вихідну воду подають через ежектор і патрубок (13), а фільтрат відводять через осьову трубу і патрубок (12). Відмітною особливістю способу одержання фільтруючого матеріалу є проведення поперемінної обробки завантаження в завислому та щільному шарах, тобто з подачею розчинів в режимі зважування (псевдозрідження) фільтруючого матеріалу (завислий шар) і при відсутності подачі розчину (щільний шар). Конструкція фільтра, що пропонується, дозволяє 3 UA 110353 C2 5 10 15 20 25 30 35 40 45 50 55 забезпечувати зміну режимів та проходження розчинів крізь завантаження в значному діапазоні інтенсивностей. Завдяки цьому руйнуються нестійкі складові природного цеоліту та окисли, що утворюються. З іншого боку прискорюється процес утворення плівки МnО2, яка має набагато міцніше "зчеплення" з поверхнею зерен та більшу стійкість в експлуатації. Фільтруючий матеріал має значний вміст активної плівки (0,33 %). Безпосередньо після одержання або регенерації фільтруючого матеріалу при фільтруванні процес сорбції та окиснення Мn здійснюється в основному за допомогою плівки МnО2. Одночасно в грубозернистому цеолітовому завантаженні накопичується гідроксид марганцю 2+ Мn(ОН)4, який теж є сорбентом та каталізатором окиснення Мn . Після деякого критичного накопичення Мn(ОН)4 в дію вступає автокаталітичний процес, який вже відбувається не на поверхні зерен фільтруючого матеріалу, а в його міжзерновому просторі. Вміст активної плівки зростає до 0,6 %, що значно збільшує резерв сорбційної здатності завантаження та, відповідно, міжрегенераційний період (фільтроцикл). Таким чином, заявлена група винаходів забезпечує ефективне очищення підземної води від марганцю шляхом одержання (модифікації) та застосування стійкого та надійного модифікованого фільтруючого матеріалу, що призводить до збільшення міжгеренераційного періоду; а також оптимізації процесу водоочищення завдяки об'єднанню в одному фільтрі стадій одержання фільтруючого матеріалу та фільтрування. Заявлені технічні рішення пояснюються кресленнями, де на Фіг. 1 зображено принципову схему установки для одержання фільтруючого матеріалу та очищення води із його застосуванням; а на Фіг. 2 зображена принципова конструкція фільтра для одержання фільтруючого матеріалу. Установка (Фіг. 1) складається з чотирьох вузлів: вузла фільтрування І, вузла приготування розчинів реагентів II, вузла подачі розчинів реагентів III та реагентної установки IV. - Вузол фільтрування І (Фіг. 1) містить вентиль подачі вихідної води (1), ежектор (2) з клапаном (3), фільтр (4), вентиль відведення очищеної води (5), вентиль подачі промивної води (розчину) (6), вентиль відведення промивної води (розчину) (7). Фільтр (4) (Фіг. 2) містить корпус (8) з головкою (9) та розміщеними всередині природним цеолітом (10) і осьовою трубою (11), патрубок подачі розчинів та чистої промивної води (12) та патрубок скидання розчинів та забрудненої промивної води (13). Головка (9) виконана у вигляді циліндру з кришкою (14), патрубок (12) виконаний суцільним з осьовою трубою (11), а патрубок (13) обладнаний сітчастим фільтром (15). Між горловиною корпусу фільтра (8) та осьовою трубою (11) утворена кільцева щілина (16). Кришка (14) обладнана вантузом (17), розташованим по осі корпусу (8), а до патрубка (13) зовні корпусу головки (9) приєднаний ежектор (2). - Вузол приготування розчинів реагентів II (Фіг. 1) включає ємкість (18) із запірним вентилем (19). - Вузол подачі розчинів реагентів III (Фіг. 1) містить насос (насосну станцію) (20) з клапаном (21). - Реагентна установка IV (Фіг. 1) включає бак реагенту (22) та насос-дозатор (23). Роботу групи винаходів, що заявляються, характеризує наступне. Для одержання фільтруючого матеріалу використовують фільтр (4) (Фіг. 2). При знятій кришці (14) через головку (9) в нього завантажують природний цеоліт фракції 1-4 мм, який виготовляється на Сокирницькому родовищі Закарпатської області України. Крізь кільцеву щілину (16) цеоліт просипається всередину корпусу (8) та заповнює його на необхідну висоту (наприклад, 1-2 м). Після цього кришку (14) герметично закривають. Цеоліт промивають водою, яку через вентиль (6), патрубок (12) та осьову трубу (11) подають в нижню частину фільтру з інтенсивністю, що забезпечує псевдозрідження, тобто утворення завислого фільтруючого шару. Промивна вода проходить знизу вверх крізь шар цеоліту (10), через кільцеву щілину (16) надходить в головку (9), з якої через сітчастий фільтр (15), патрубок (13) і вентиль (7) скидається в каналізацію. В ємкості (18) (Фіг. 1) заготовлюють розчин солі двовалентного марганцю (А) з необхідною концентрацією, який через вентиль (19) забирають насосом (20) (Фіг. 1) та через клапан (21), вентиль (6) (Фіг. 2), патрубок (12) та осьову трубу (11) вводять в нижню частину корпусу фільтра (8) і пропускають знизу вверх через шар природного цеоліту (10). Крізь кільцеву щілину (16) розчин поступає в головку (9) і через сітчастий фільтр (15), патрубок (13) та вентиль (7) знову скидається в ємкість (18) (Фіг. 1, штрихова лінія). Процес обробки природного цеоліту розчином реагенту здійснюють спочатку в завислому, а потім у щільному шарі, і операції повторюють 2-6 разів. Для цього насос (20) включають та виключають в автоматичному або ручному режимах. Використовують інтенсивність подачі розчину реагенту, розраховану за виразом (1). Загальний 4 UA 110353 C2 5 10 15 20 25 30 35 40 час обробки - 1-1,5 год. В кінці проводять промивку фільтруючого матеріалу водою, як було надано вище. Аналогічно виконують обробку цеоліту розчином перманганату калію в присутності солі лужного металу (Б). Загальний час обробки - 1,5-2 год. По закінченні процесів обробки цеоліту реагентами (А) і (Б) та кінцевої промивки отриманого модифікованого фільтруючого матеріалу фільтр (4) (Фіг. 2) переводять в режим фільтрування. Для цього вихідну воду через вентиль (1), ежектор (2) та патрубок (13) подають в головку (9). Для аерації та попереднього підлуговування через клапан (3) в ежектор (2) вводять повітря для 3 насичення води киснем повітря до концентрації 6-8 мг/дм та підлуговуючий реагент (наприклад, гіпохлорит натрію) для підвищення рН до 7,5-8. Через вантуз (17) з фільтра скидають повітря та гази, що відділяються. Вода проходить крізь кільцеву щілину (16), фільтрується зверху вниз через шар цеоліту (10), забирається осьовою трубою (11) та по патрубку (12) через вентиль (5) подається споживачу або (при необхідності) на подальшу обробку. В процесі фільтрування постійно контролюють вміст марганцю, кисню і рН вихідної, аерованої та фільтрованої води. У фільтраті також контролюють залишкову концентрацію хлору. Момент відпрацювання сорбційного ресурсу фільтруючого матеріалу (10) визначають за надходженням ("проскоком") Мn у фільтрат і за значним зростанням втрат напору при фільтруванні, після чого здійснюють промивку фільтра. Потім виконують регенерацію фільтруючого матеріалу 10 розчином КМnО4, який заготовлюють у ємкості 17 (Фіг. 1) і подають насосом 19 так само, як при отриманні модифікованого фільтруючого матеріалу. Загальний час регенерації - 1,5-2 год. Потім фільтр знову промивають і включають в роботу. Методики визначення: 1) оцінку ефективності модифікування природного цеоліту здійснюють за методиками, викладеними в ТУ 204 Україна 25-98 [8], шляхом визначення масового вмісту Мn(ІІ), введеного в обмінний комплекс цеоліту, та масового вмісту плівки з МnО2, нанесеної на зерна цеоліту. 2) визначення вмісту марганцю в процесі водоочищення здійснюють за ГОСТ 4974-72 [9] колориметричним методом. За діючим стандартом [1] концентрація марганцю у фільтраті не 3 повинна перевищувати 0,05 мг/дм . 3) вміст кисню визначають йодометричним методом Вінклера за ІСО 5813-83 [10]. 4) показник рН заміряють за допомогою стандартного рН-метру. 5) дозу гіпохлориту контролюють за концентрацією вільного залишкового хлору в фільтраті, 3 яку, згідно з вимогами [1], приймають не більше 0,5 мг/дм . Хлор визначають за ГОСТ 18190-72 [11] йодометричним методом. Приклад виконання за групою винаходів 3 Для одержання модифікованого фільтруючого матеріалу як вихідну сировину брали 50 дм природного цеоліту фракції 1-4 мм з Сокирницького родовища Закарпатської обл. Щільність 3 вихідного матеріалу становить ρт = 2200 кг/м . Еквівалентний діаметр зерен - deкв. = 1,5 мм. Температура розчинів під час отримання модифікованого фільтруючого матеріалу дорівнювала 14 °C, при цьому щільність найбільш концентрованого розчину (Б) становила ρ в = 3 -3 1005 кг/м , в'язкість - μв = 1,14·10 Па·с. Число Архімеда розраховано за виразом: Ar dекв в т в g / 2 0,00153 1005 2200 1005 9,81 / 114 103 2 30596 , 3 . 45 Розрахункова інтенсивність мінімального псевдозрідження вказаного матеріалу за виразом (1) становить: WМП 50 55 1000 30596 0,00114 1400 5,22 30596 1005 0,0015 10 л с м . 2 Природний цеоліт засипали в фільтр (4) (Фіг. 2) діаметром 250 мм і висотою 1,3 м, що входив у склад установки, схема якої наведена на Фіг. 1. Висота шару фільтруючого матеріалу становила 1,0 м. Згідно з розрахунком для подачі розчинів задіяний насос (20) марки JET 62M 3 2 продуктивністю до 3 м /год., що відповідало робочій інтенсивності 17 л/с·м . В окремій ємкості (18) послідовно заготовлювали робочі розчини реагентів: (А) - 0,12нормальний розчин МnCl2, (Б) - 0,3 %-вий розчин КМnО4 в 1 %-вому розчині NaCl. 2 Для обробки фільтруючого матеріалу в завислому шарі розчин (А) з інтенсивністю 17 л/с·м подавали насосом (20) з ємкості (18) в фільтр (4) протягом 10 хв. При подачі розчин зважував фільтруючий матеріал та через вентиль (7) скидався у ємкість (18) (Фіг. 1, штрихова лінія). Потім для обробки фільтруючого матеріалу в щільному шарі насос відключали на 20 хв. Потім знову включали і операцію повторювали. Всього протягом 1,5 год. було здійснено 4 включення 5 UA 110353 C2 5 10 15 20 насоса (завислий шар) при 3-х проміжках відсутності подачі розчину (щільний шар). В результаті обробки згідно з аналізом в обмінний комплекс цеоліту ввійшло 0,11 мас. % Мn (II). Після закінчення обробки фільтруючого матеріалу розчином (А) фільтр промили водою, яка подавалась з ємкості (18) насосом (20). Потім ємкість (18) заповнили розчином (Б), яким обробили фільтруючий матеріал в такому самому режимі як при обробці розчином (А). Це відповідало 5 циклам обробки в завислому шарі (включення насосу) та 4 циклам обробки в щільному шарі (відключення насосу) при загальному терміні обробки 2 год. Згідно з аналізом на зерна фільтруючого матеріалу було посаджено 0,33 % мас. МnО2. Для визначення ефективності одержаного фільтруючого матеріалу провели дослідження з деманганації підземної води на тій самій установці (Фіг. 1) з використанням того ж фільтра (Фіг. 2), в якому одержали модифіковане завантаження. Вихідна концентрація марганцю становила 3 1,0±0,2 мг/дм . На установку подавали аеровану воду з діючих свердловин, вміст кисню в якій 3 становив 7±1 мг/дм . Перед подачею на фільтр (4) воду підлуговували гіпохлоритом натрію, що вводився через ежектор (2). Дозу гіпохлориту підтримували на рівні, що забезпечував 3 концентрацію вільного залишкового хлору в фільтраті 0,4±0,1 мг/дм . Показник рН води після аерації та підлуговування становив 7,8±0,1. Фільтрування вели зі швидкістю 5 м/год. Середня концентрація марганцю в очищеній воді протягом циклу фільтрування не перевищувала 3 нормативну величину 0,05 мг/дм [1]. Закінчення фільтроциклу визначили за зростанням втрат напору в фільтрі до 8 м, якість фільтрату при цьому не погіршилась. Ефективність процесу очищення води оцінювали за концентрацією марганцю у фільтраті Мnф., загальною тривалістю фільтроциклу Т ф. та по сорбційній здатності фільтруючого 2+ матеріалу NMn. Остання характеризується кількістю Мn , що затримана одиницею маси сорбенту за весь час фільтрування. Результати дослідження представлені в таблиці - позиція 1. 25 Таблиця Режим обробки цеоліту №№ пп. Показники очищення Вміст Мn(ІІ), Середня Вміст плівки, Тривалість введеного в концентрація нанесеної на фільтроциклу обмінний марганцю в фільтраті зерна, % мас. Тф., діб 3 комплекс, % мас. Мnф., мг/дм 1 0,11 2 0,09 За групою винаходів, що запропоновані (0,33/0,60)* 0,04 58 За відомими технічними рішеннями [3, 5, 7] 0,25 0,04 27 води Сорбційна здатність фільтруючого матеріалу NMn, г/кг 2,31 1,27 * вміст плівки після одержання матеріалу / те ж після фільтрування 30 35 40 45 З даних таблиці видно, що група запропонованих винаходів (позиція 1) забезпечила високу сорбційну здатність фільтруючого матеріалу NM=2,31 г/кг. При цьому міжрегенераційний період (фільтроцикл) Тф. становив 58 діб (майже 2 міс.). По закінченні фільтроциклу за аналізом вміст плівки з оксидів марганцю на поверхні зерен завантаження зріс до 0,60 %. Після цього фільтр промили водою та відрегенерували 0,1 %-вим розчином КМnO4 аналогічно методу обробки розчином (Б), промили водою та знову включили в роботу. Результати наступних циклів очищення (якість фільтрату, тривалість фільтроциклів) були аналогічними. Приклади виконання за відомими технічними рішеннями [3, 5, 7] За відомим способом [3] як вихідну сировину для одержання модифікованого фільтруючого 3 матеріалу брали 50 дм такого самого природного цеоліту фракції 1-4 мм з Сокирницького родовища Закарпатської обл. Попередньо відмитий водою цеоліт завантажили в окрему ємкість і залили розчином (А) до повного покриття поверхні (співвідношення Т:Р=1:0,7) на час контакту 1,5 год. В результаті за аналізом в обмінний комплекс цеоліту було введено 0,09 % мас. Мn (II). Потім цеоліт промили водою, після чого залили розчином (Б) при часі контакту 2,0 год. і такому ж співвідношенні Т:Р=1:0,7. За аналізом на зерна матеріалу посаджено 0,25 % мас. плівки МnО2. Одержаний фільтруючий матеріал завантажили у відомий фільтр [5]. Водоочищення здійснювали за відомим способом [7]. На установку подавали аеровану вихідну воду з тими ж показниками, що і в прикладі за винаходом. Попереднє підлуговування води здійснювали содою 6 UA 110353 C2 5 10 15 20 25 до рН ≥ 7,5. Закінчення процесу фільтрування визначили по "проскоку" марганцю в фільтрат у 3 кількості більше 0,05 мг/дм . Результати цього досліду представлені в таблиці - позиція 2. З таблиці видно, що відомі технічні рішення у комплексі дозволяють забезпечити сорбційну здатність фільтруючого матеріалу NMn=1,27 г/кг. При цьому міжрегенераційний період Т ф. (фільтроцикл) становив 27 діб. Середня концентрація марганцю в очищеній воді протягом всього фільтроциклу не перевищувала нормативну величину. Реалізація запропонованої групи винаходів (спосіб одержання фільтруючого матеріалу, фільтр для його реалізації та спосіб очищення підземної води) забезпечує в порівнянні з відомими технічними рішеннями суттєве збільшення (в 2 рази) міжрегенераційних періодів (фільтроциклів) в процесі очищення води від марганцю при досягненні високої якості очищеної 3 води - концентрація Мn у фільтраті не перевищує 0,05 мг/дм [1]. Висока ефективність процесу досягається за рахунок підвищення сорбційної здатності фільтруючого матеріалу з 1,27 до 2,31 г/кг внаслідок: - підвищення вмісту марганцю (II) в обмінному комплексі модифікованого цеоліту з 0,09 до 0,11 % мас; - підвищення вмісту плівки МnO2, що нанесена на поверхню зерен цеоліту, з 0,25 до 0,33 % мас. і збільшення вмісту активних окислів марганцю в процесі фільтрування з 0,33 до 0,60 % мас. Група винаходів, що пропонується, є більш технологічною, оскільки передбачає об'єднання в одній установці процесів отримання (модифікація) та застосування (фільтрування) модифікованого фільтруючого матеріалу. При використанні відомого способу [3] та відомих фільтрів [5] треба здійснювати окреме приготування фільтруючого матеріалу, його висушування та завантаження у фільтр, що значно ускладнює процес застосування матеріалу за відомим способом [7]. ФОРМУЛА ВИНАХОДУ 30 1. Спосіб одержання фільтруючого матеріалу, що включає обробку природного цеоліту послідовно розчинами солі двовалентного марганцю (А) та перманганату калію в присутності солі лужного металу (Б), який відрізняється тим, що процеси обробки цеоліту розчинами (А) і (Б) здійснюють спочатку в завислому, а потім у щільному шарі, і операції повторюють 2-6 разів. 2. Спосіб за п. 1, який відрізняється тим, що обробку розчинами (А) і (Б) в завислому шарі цеоліту ведуть з інтенсивністю подачі розчинів WМП л / с м : 35 WМП 1000 Ar в 1400 5,22 Ar d в де Ar [d екв 3 в т в g] / 2 2 , (1) екв - число Архімеда, d екв - еквівалентний діаметр зерен цеоліту, м; 40 45 50 т - щільність зерен цеоліту, кг/м3; в - щільність розчину, кг/м3; в - в'язкість розчину, Па∙c; g 9,81 - гравітаційна стала, м·с2. 3. Пристрій для одержання фільтруючого матеріалу за способом 1, що включає корпус з головкою та розміщеними всередині корпусу природним цеолітом і осьовою трубою, патрубок (12) подачі розчинів та промивної води та патрубок (13) скидання розчинів та промивної води, який відрізняється тим, що головка виконана у вигляді порожнистого циліндра з кришкою, патрубок (12) виконаний суцільним з осьовою трубою, а патрубок (13) обладнаний ежектором та сітчастим фільтром. 4. Пристрій за п. 3, який відрізняється тим, що кришка головки обладнана вантузом, розташованим по осі корпусу. 5. Спосіб очищення підземної води, який полягає в тому, що одержують фільтруючий матеріал за п. 1 або 2 у пристрої за п. 3 або 4, підземну воду піддають аерації та обробці лужним реагентом з наступним фільтруванням через одержаний фільтруючий матеріал у тому ж пристрої, причому вихідну воду подають через ежектор і патрубок (13), а фільтрат відводять через осьову трубу і патрубок (12). 7 UA 110353 C2 8 UA 110353 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюKulishenko Oleksii Yukhymovych, Tarasevych Yurii Ivanovych, Ostapenko Volodymyr Trokhymovych, Kravchenko Tamara Borysivna, Poliakov Valerii Omelianovych, Ostapenko Roman Volodymyrovych, Baidachnyi Oleksandr Mykolaiovych

Автори російськоюКулишенко Алексей Ефимович, Тарасевич Юрий Иванович, Остапенко Владимир Трофимович, Кравченко Тамара Борисовна, Поляков Валерий Емельянович, Остапенко Роман Владимирович, Байдачный Александр Николаевич

МПК / Мітки

МПК: B01D 24/46, C02F 1/64, B01J 20/02, B01D 24/02, B01J 20/30

Мітки: підземної, фільтруючого, спосіб, одержання, очищення, води, реалізації, пристрій, матеріалу

Код посилання

<a href="https://ua.patents.su/11-110353-sposib-oderzhannya-filtruyuchogo-materialu-pristrijj-dlya-jjogo-realizaci-i-sposib-ochishhennya-pidzemno-vodi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання фільтруючого матеріалу, пристрій для його реалізації і спосіб очищення підземної води</a>

Попередній патент: Система керування електростатичною сепарацією

Наступний патент: Противірусні сполуки

Випадковий патент: Спосіб нарізки зубчастих коліс синусоїдальної передачі благута