Спосіб обробки сталевого шлаку та гідравлічний мінеральний в’яжучий матеріал

Формула / Реферат

1. Спосіб обробки сталевого шлаку для виготовлення гідравлічного мінерального в'яжучого матеріалу з високою здатністю до затвердіння та для відновлення заліза, який включає стадії:

- надавання вхідного продукту, який містить сталевий шлак зі складовими заліза, зокрема в оксидній формі, та МnО, де МnО може міститись у сталевому шлаку,

- обробляння вхідного продукту як плаву,

- введення відновника до плаву для відновлення складників заліза до досягнення коефіцієнта насичення вапном у частці мінерального плаву в межах 90-110, де введення відновника здійснюють у неокиснюючій атмосфері,

- повільне охолодження, де плав затвердіває не раніше ніж за 15 хвилин,

- механічне відокремлення елементарного заліза від затверділого плаву, і

- наступне подавання затверділого плаву зі зниженим вмістом заліза для використання як гідравлічного мінерального в'яжучого матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що вхідний продукт має від 0,1 до 10,0 мас. % МnО.

3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що до 5 мас. % Аl2О3 і/або 30-50 мас. % СаО, і/або 10-20 мас. % SiO2 містяться у вхідному продукті.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що плав має температуру від приблизно 1600 °С до приблизно 1800 °С до і/або під час відновлення.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що неокиснююча атмосфера є відновною атмосферою.

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що вуглець, кремній і/або інші метали чи напівметали використовують як відновники.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що відновник вдувають до плаву.

8. Спосіб за п. 7, який відрізняється тим, що відновник, який вдувають до плаву, вдувають за допомогою потоку інертного газу.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що боракс уводять до плаву.

10. Спосіб за одним із пп. 1-9, який відрізняється тим, що рідке елементарне залізо відокремлюють після відновлення та до затвердіння плаву.

11. Спосіб за одним із пп. 1-10, який відрізняється тим, що плав затвердіває не пізніше ніж за 4 години.

12. Спосіб за одним із пп. 1-11, який відрізняється тим, що визначене охолодження відбувається в охолоджуючих приймальниках.

13. Спосіб за одним із пп. 1-12, який відрізняється тим, що механічне відокремлення елементарного заліза відбувається за допомогою процесу розмелювання та процесу сортування.

Текст

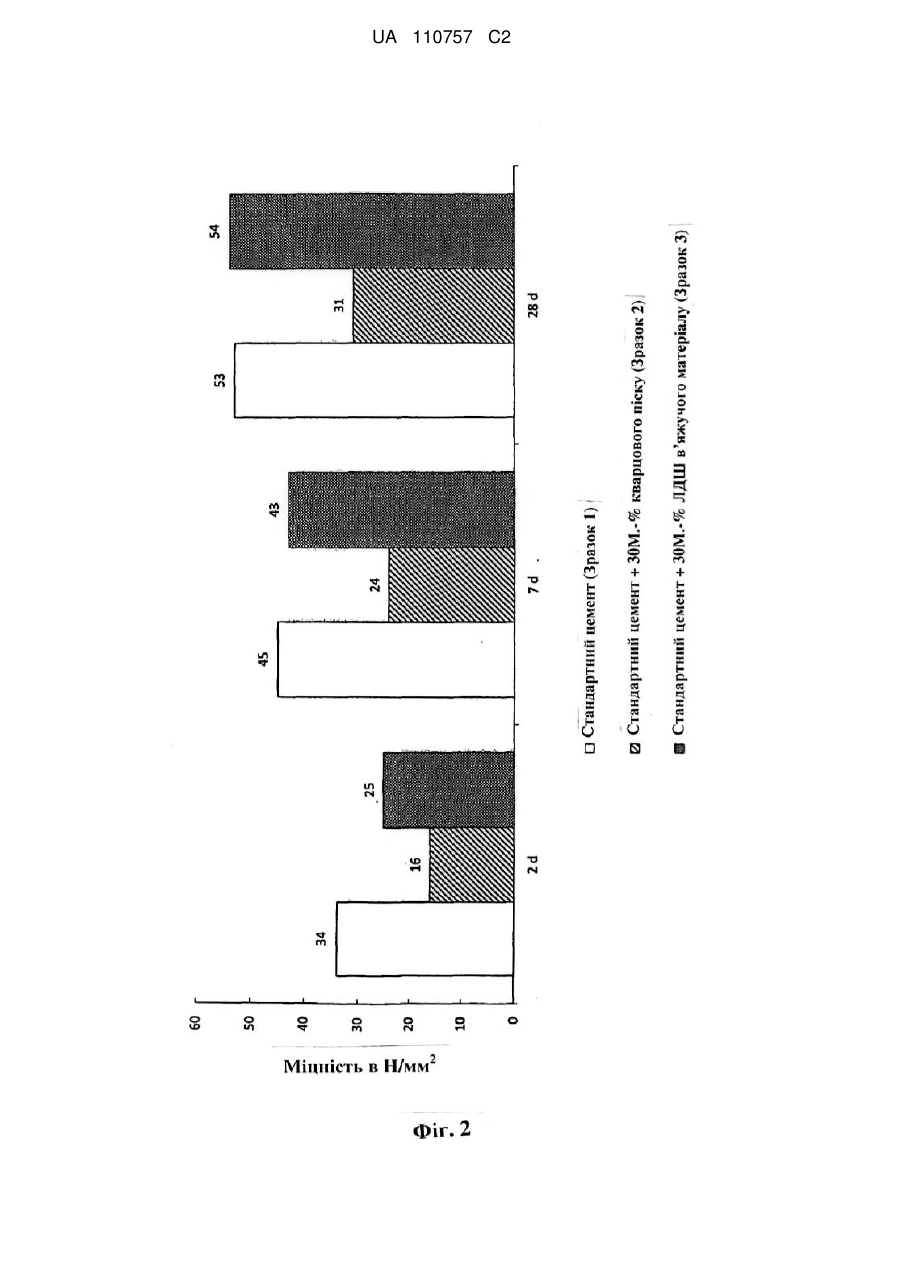

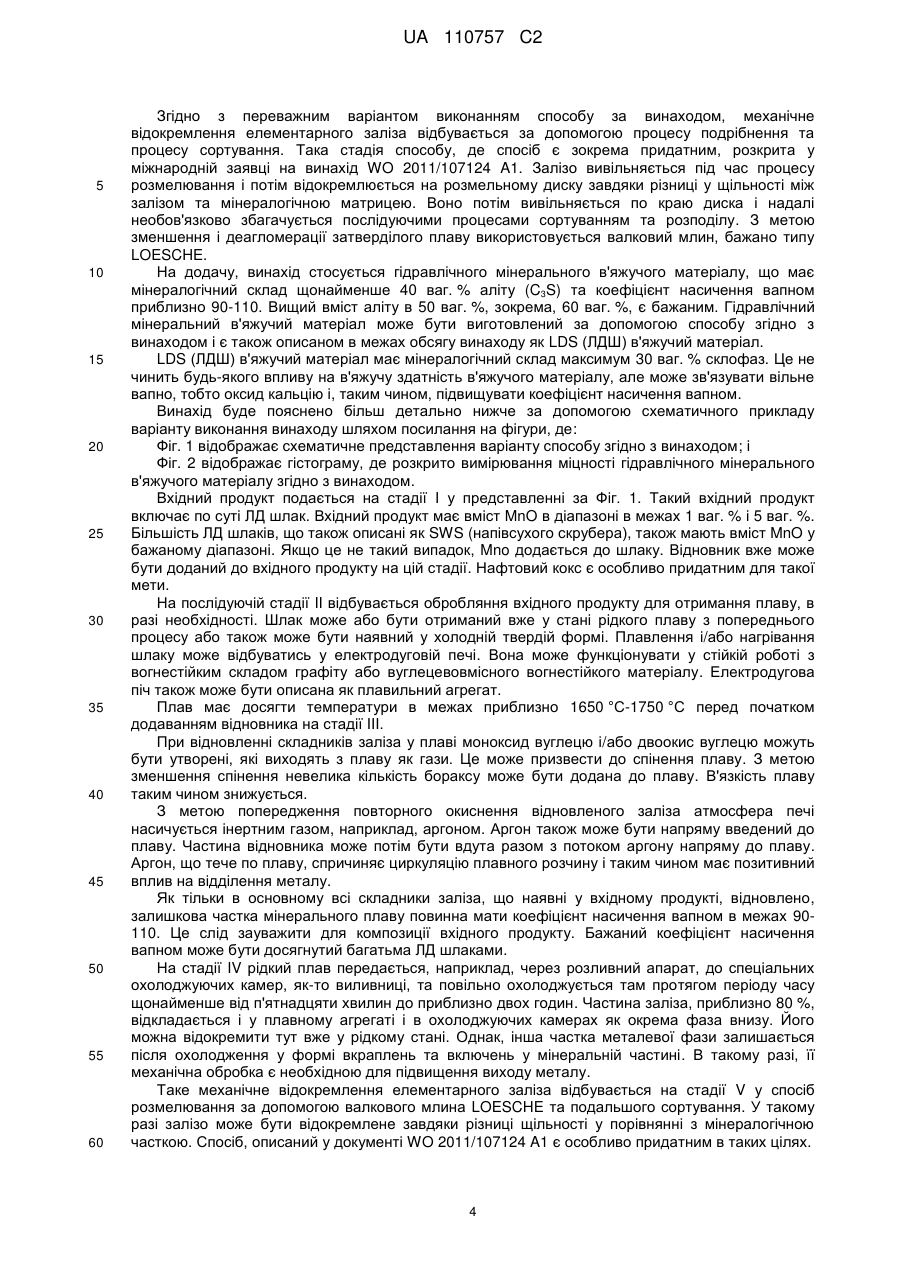

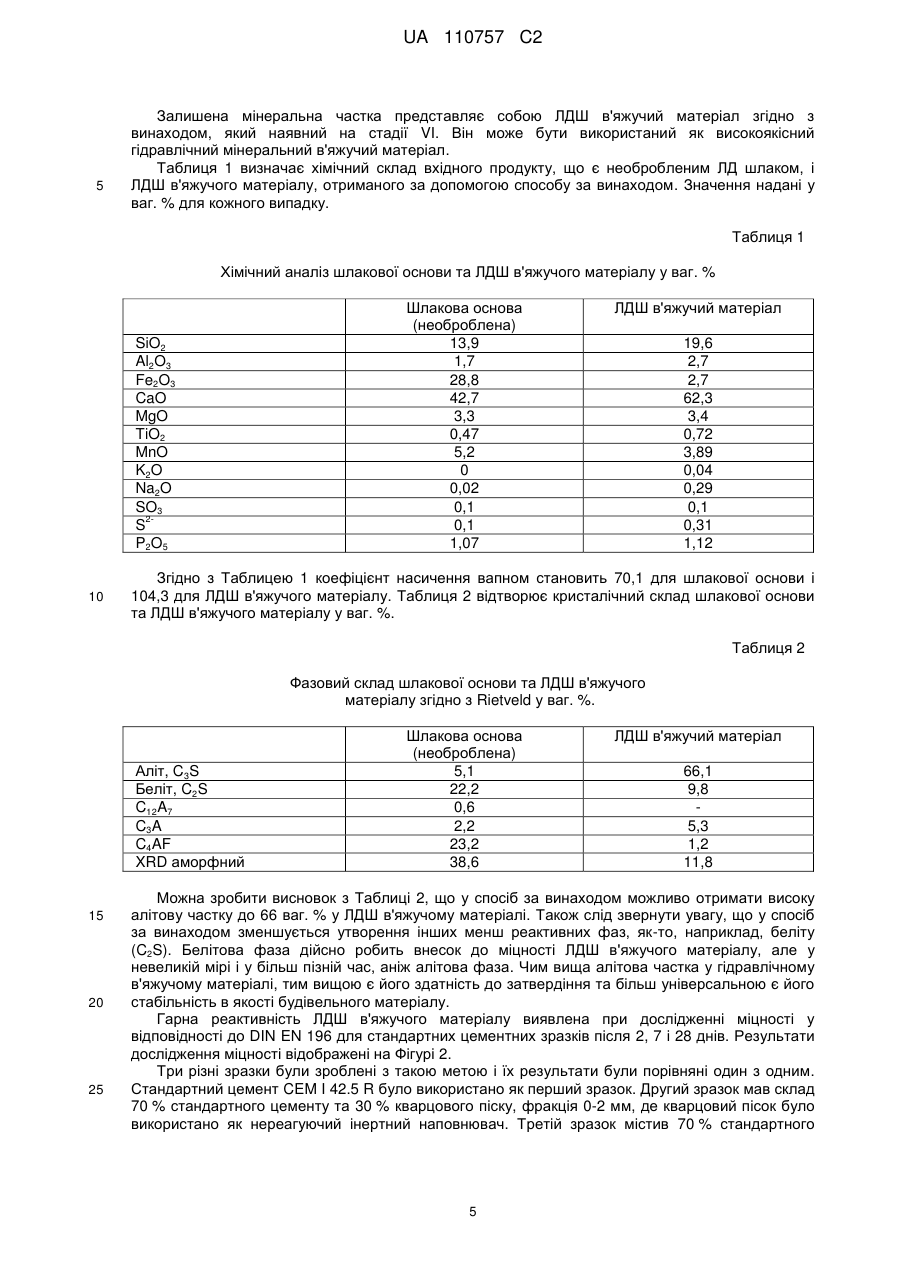

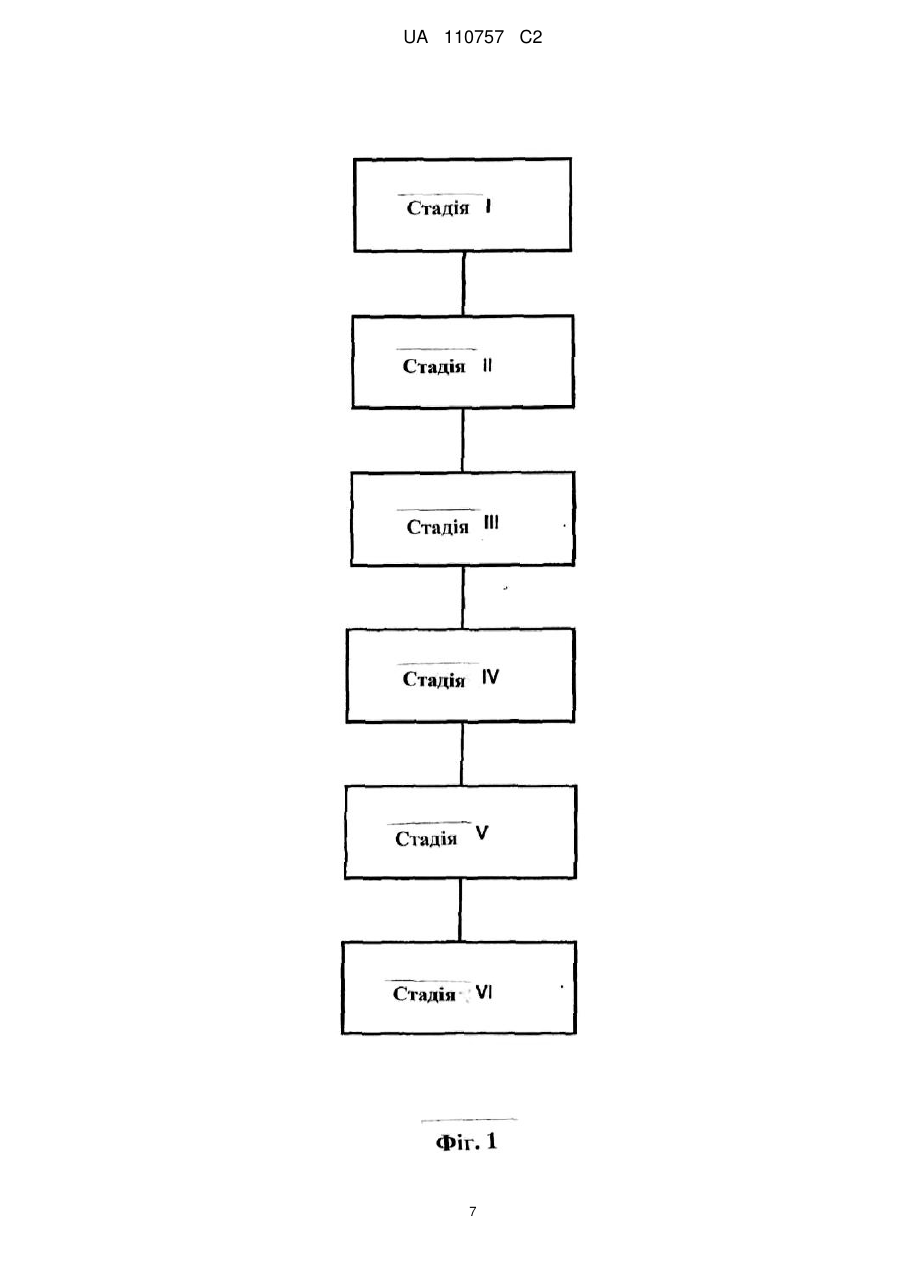

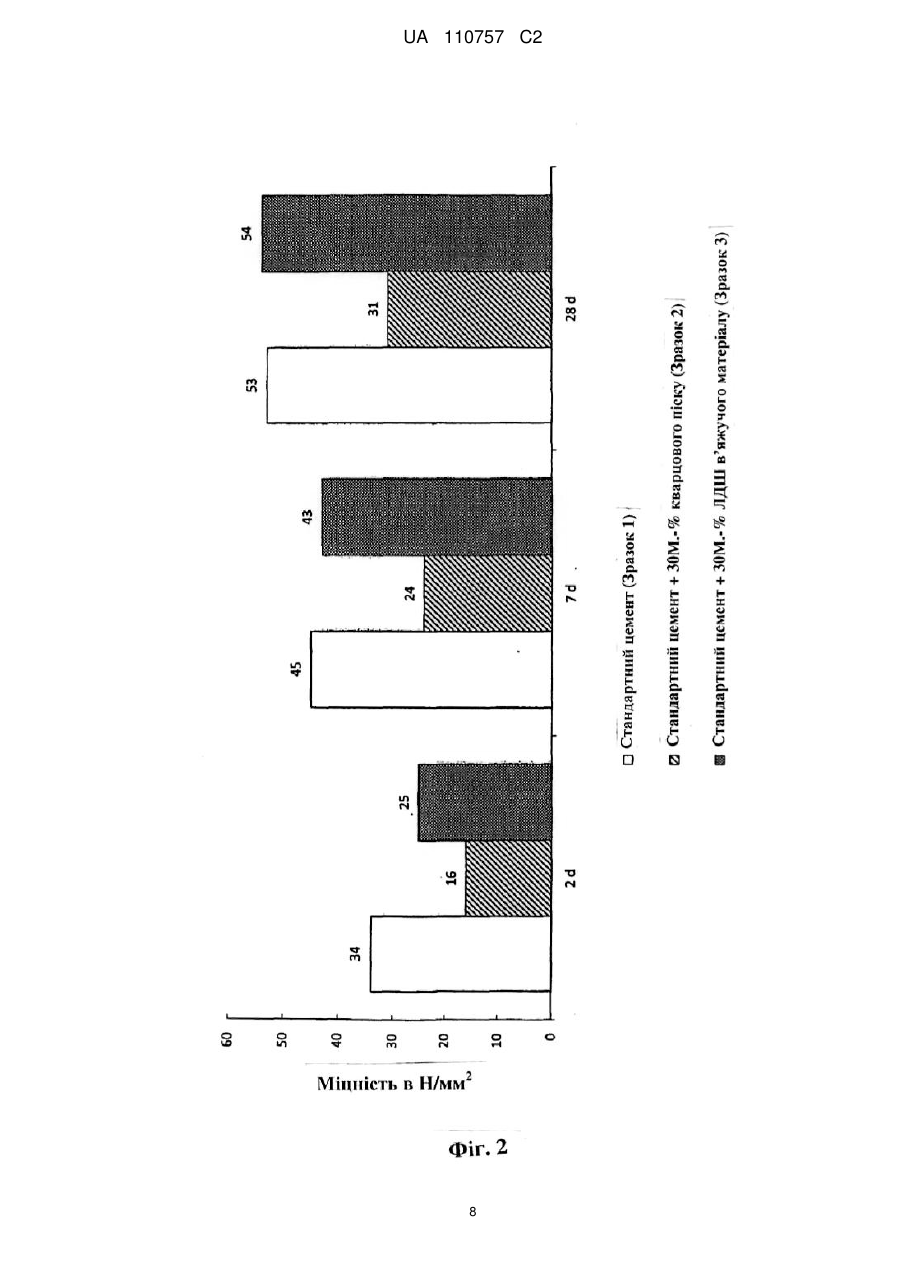

Реферат: Винахід стосується способу обробки сталевого шлаку для виготовлення гідравлічного мінерального в'яжучого матеріалу з високою здатністю до затвердіння та для відновлення заліза. З цією метою вхідний продукт, який містить сталевий шлак, повинен містити МnО. Такий вхідний продукт надалі обробляється як плав шляхом введення відновника до плаву. Коефіцієнт насичення вапном в межах 90-110 досягається таким чином у частці мінерального плаву. Потім плав охолоджують у визначений спосіб і елементарне залізо механічним чином відділяють від затверділого плаву. Затверділий плав потім подають для використання як гідравлічного мінерального в'яжучого матеріалу. Крім того, винахід стосується гідравлічного мінерального в'яжучого матеріалу. UA 110757 C2 (12) UA 110757 C2 UA 110757 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу обробки сталевого шлаку для отримання гідравлічного мінерального в'яжучого матеріалу з високою здатністю до затвердіння та для відновлення заліза згідно з п. 1 формули та гідравлічний мінеральний в'яжучий матеріал за п. 14 формули. Сталевий шлак, який також називається ЛД (Лінц-Донавіц) шлак, ЛДШ, ЛД конвертерний шлак, шлак BOS (основної сталеплавильної печі з подачею кисню) або шлак SWS (напівсухого скрубера), може, згідно зі способом все ще містити великі кількості заліза. Таке залізо наявне частково у металічній формі, але, головним чином, у формі оксидів мінерально зв'язаних у шлаку. Такі оксиди заліза, що наявні у шлаку, не можуть бути відновлені у чисто механічний спосіб, оскільки вони стійко інкорпоровані до шлакової матриці і спочатку мають бути перетворені на елементарну металеву форму шляхом термо-хімічного перетворення. Шлакова матриця складається в основному зі звичайних оксидів, оксиду кальцію, двоокису кремнію та оксиду алюмінію. Для порівнянні, інші шлакові форми, як-то, наприклад, доменний шлак, між тим, виникають у гідравлічно-активних фазах і тому не підходять для високоякісного застосування у цементі. Відповідно вони використовуються в основному лише як дрібний дорожній наповнювач у дорожньому будівництві. В документі EP 1 370 501 B1 розкрито, наприклад, спосіб обробки сталевого шлаку з метою отримання шлаку з властивостями гідравлічного в'яжучого матеріалу. Отриманий продукт описано як щонайменше рівний Портландцементу. У такому разі, сталевий шлак, що містить по відношенню до загальної ваги шлаку щонайменше 45 ваг. % оксиду кальцію і менше, ніж 30 ваг. % Fe2O3 –проходить обробку окисненням за допомогою кисню або повітря при тиску в діапазоні в межах 1-15 бар і температурі в діапазоні в межах 1650 °C-1400 °C. Додається джерело вапна до такого шлаку і доповнюється, в разі потреби, джерелом двоокисом кремнію або джерелом оксиду алюмінію. Пропорції джерела вапна та необов'язково джерела двоокису кремнію або оксиду алюмінію обираються таким чином, щоб шлак, після перетворення при кімнатній температурі, мав вміст Fe2O3 принаймні 13 ваг. % і мінералогічний склад, що містить щонайменше 40 ваг. % мінералогічної фази C3S і більше, ніж 10 ваг. % хлориду кальцію / фториду у формі мінералогічних фаз C2F або C4AF. Недоліком такого способу є те, що залізо, наявне у шлаку, не відновлюється. Інший спосіб обробки сталевого шлаку описаний у документі EP 1 697 271 B1. У цьому випадку, гідравлічний в'яжучий матеріал має бути отриманий таким, що має щонайменше 25 ваг. % алюмосилікатів кальцію та магнію, щонайменше 5 ваг. % мінеральних оксидів і/або галідів, а також максимум 31 ваг. % оксиду алюмінію, максимум 10 ваг. % алюмоферриту кальцію і максимум 0,01 ваг. % вуглецю. З метою отримання такого продукту основні матеріали, включаючи також сталевий шлак, мають бути розплавлені у відповідних кількостях у відновній атмосфері. Отриманий продукт має бути виділений. Це може здійснюватись за допомогою швидкого охолодження, наприклад, водою або повітрям, а також за допомогою повільного охолодження. Незалежно від типу охолодження, здається, що жодних вартих уваги кількостей аліту головної клінкерної фази не утворюється. Також не описано чи взагалі та яким чином будь-яке елементарне залізо, сформоване таким чином, відокремлюється. Тому, метою даного винаходу є визначення способу обробки сталевого шлаку, де і гідравлічний мінеральний в'яжучий матеріал з високою здатністю до затвердіння може бути отриманий, і також залізо може бути відновлене. Подальшою метою винаходу є представлення гідравлічного мінерального в'яжучого матеріалу з високою здатністю до затвердіння. Така мета досягається згідно з винаходом за допомогою способу обробки сталевого шлаку, що має ознаки за п. 1 формули та за допомогою гідравлічного мінерального в'яжучого матеріалу, що має ознаки за п. 14 формули. Переважні варіанти виконання винаходу визначені у залежних пунктах формули та в описі. У спосіб згідно з винаходом, спочатку наявне перше подання вхідного продукту, що містить сталевий шлак зі складниками заліза, зокрема, у форму оксиду, та MnO, де MnO може міститись у сталевому шлаку. Цей вхідний продукт надалі обробляється як плав шляхом введення відновника до плаву для відновлення складових заліза з метою досягнення коефіцієнту насичення вапном в межах 90-110 у частці менірального плаву, де відновник вводиться до неокиснюючої атмосфери. Потім, плав охолоджують у визначений спосіб, де плав затвердіває не раніше, ніж за 15 хвилин. Елементарне залізо потім механічним чином відділяється від затверділого плаву. Затверділий плав, що має зменшений вміст заліза, потім подається для використання в якості гідравлічного мінерального в'яжучого матеріалу. Згідно з винаходом під вхідним продуктом мається на увазі сталевий шлак та, в разі необхідності, додаткові коригуючі складники, як-то MnO. Достатня кількість MnO може цим вже 1 UA 110757 C2 5 10 15 20 25 30 35 40 45 50 55 бути наявною у шлаку, що означає, що жодних коригуючих складників не потрібно додавати. Це стосується випадку принаймні деяких сталевих шлаків. У більшості випадків складові заліза наявні у сталевому шлаку у вигляді галідів заліза, сульфідів заліза, селенідів заліза та, зокрема, оксидів заліза, як-то FeO, Fe2O3 або Fe3O4. Вхідний продукт може нагріватись у придатних приймальниках для розплаву або він також може подаватись ззовні у стані рідкого плаву. Електродугова піч, зокрема, трифазної закритої форми, може використовуватись, наприклад, для розплавлення вхідного продукту або для подальшого нагрівання плаву. Введенням відновника складові заліза перетворюються на елементарну металеву форму. У частці мінерального розплаву, коефіцієнт насичення вапном у діапазоні в межах 90-110, бажано в 95-105, досягається. Під часткою мінерального плаву розуміється плав менше елементарного заліза. Коефіціент насичення вапном (LSF, Kalkstandard або KSt) позначає вміст CaO, що фактично наявний у сировині або клінкері як відсоток відповідного вмісту CaO, що може бути зв'язаний при широкомасштабних умовах спалювання та охолодження у максимальному випадку до SiO2, Al2O3 і Fe2O3. Це визначається наступним рівнянням: (де KSt = коефіцієнт насичення вапном). При здійсненні відновлення у неокиснюючій атмосфері це попереджає зворотне окиснення заліза, що вже було відновлене, і таким чином підвищує вихід елементарного заліза. Це надалі сприяє досягненню коефіцієнту насичення вапном. Після затвердіння плаву елементарне залізо може бути відокремлене механічним чином і подане для подальшого застосування. Велика частина заліза осідає у нижній ділянці плавної камери через більшу щільність відносно залишку шлаку. Подальша частка залишається у формі дрібних часток та включень в охолодженому шлаку. Шлак зі зниженим вмістом заліза може використовуватись як гідравлічний мінеральний в'яжучий матеріал. Такий в'яжучий матеріал описаний нижче як LDS (ЛДШ) в'яжучий матеріал. Спосіб за винаходом дозволяє у простий та ефективний спосіб відновити велику частку елементарного заліза зі сталевого шлаку та, крім того, отримати вкрай реагуючий гідравлічний мінеральний в'яжучий матеріал, що головним чином придатний як композитний матеріал для високоякісної в'яжучої речовини. Такий LDS (ЛДШ) в'яжучий матеріал відрізняється високою реакційною здатністю та здатністю до затвердіння. Від має алітовий вміст (C3S) щонайменше 40 ваг. %. Винахід базується по суті на трьох взаємопов'язаних основних принципах: по-перше, подавання MnO до плаву; по-друге, відновлення заліза до досягнення визначеного коефіцієнту насичення вапном у частці мінерального плаву; і, по-третє, повільне визначене охолодження. Визначений процес охолодження спричиняє формування дуже великих алітових кристалів. Вони можуть бути до міліметра розміром. Крім того, жодного зворотного процесу формування на беліт (C2S) та негашеного вапна (CaO) не спостерігається по краях кристалів під час дослідів. Повільний процес охолодження призводить, за традиційних умов виробництва клінкеру, до розпаду аліту на беліт на негашене вапно. Всупереч цьому, необхідне високо ресурсне охолодження клінкеру при виготовленні цементу. Вкрай висока реакційна здатність алітної фази, що отримана, не дивлячись на великі 2+ кристали, спричинена наявністю іонів Mn , які інкорпоровані до решітчастої структури алітової фази і її збудження призводить до того, що здатність до затвердіння LDS (ЛДШ) в'яжучого матеріалу, завдяки зокрема алітовій фазі, суттєво підвищується. У винахідницькому оброблянні плаву при умовах відновлення Mn наявний у своїй 2+ бівалентній формі як Mn . Введення до решітки аліту є таким чином можливим, де Ca заміщається у решітці. Ступінь інкорпорації до 3 % таким чином досягається. Це не є можливим у традиційному виробництві цементного клінкеру. Лише в тій мірі, як Mn складники наявні у цементних сировинних матеріалах, Mn буде наявний у процесі окиснення у 3+ 3+ виробництві цементного клінкеру як Mn . У такий спосіб Mn схильний інкорпоруватись до 3+ вузлів решітки Fe у C4AF. Інкорпорація Mn до вузлів решітки Ca аліту або беліту не є можливою. Відповідно, порівнюване підвищення реактивності аліту не є можливе у традиційному виробництві цементного клінкеру у окиснюючій атмосфері, як-то марганцю, в разі наявності як 2 UA 110757 C2 3+ 5 10 15 20 25 30 35 40 45 50 55 60 Mn . Те ж застосовується до всіх способів обробки сталевого шлаку, що здійснюються при окиснюючих умовах. Висока стабільність аліту може бути завдяки, з однієї сторони, тому, що формування аліту у LDS (ЛДШ) в'яжучому матеріалі, на противагу традиційному процесу спікання, у виробництві цементного клінкеру, відбувається повільно від фази плаву згідно з винаходом. З іншого боку, 2+ стабільність викликана інкорпорацією Mn . Нарешті, необхідний коефіцієнт насичення вапном також відіграє вирішальну роль з огляду на частку аліту та високу реактивність LDS (ЛДШ) в'яжучого матеріалу згідно з винаходом. По суті, будь-яка кількість MnO може бути наявна у вхідному продукті. Однак, є перевагою, якщо вхідний продукт має 0,1 ваг. % - 10 ваг. %, зокрема, 0,5 ваг. % - 5 ваг. %, MnO. При такому 2+ вмісті оксиду марганцю гарантовано, що значна кількість іонів Mn буде інкорпорована до кристалічної решітки алітної фази і таким чином збудить кристалічну структуру. Є перевагою, якщо вхідний продукт містить до 5 ваг. % Al2O3 і / або 30-50 ваг. % CaO і / або 10-20 ваг. % SiO2.Є навіть більш переважним, якщо вхідний продукт містить 3-5 ваг. % Al2O3 і / або 35-45 ваг. % CaO і / або 15-20 ваг. % SiO2. З такими фазовими композиціями утворення алітної фази посилюється з огляду термохімічних властивостей. Крім того, при таких діапазонах концентрації оксидів, про які йде мова, є високо ймовірним, що коефіцієнт насичення вапном може досягти в межах 90-110, або навіть більш бажано, в межах 95-105. Якщо вищевказана композиція не міститиметься у поданому матеріалі сталевого шлаку, відсутні оксиди необов'язково можуть бути додані перед або під час процесу плавлення. Переважно, щоб плав мав температуру від приблизно 1600 °C до приблизно 1800 °C, зокрема від 1650 °C до 1750 °C, перед і/або під час відновлення. Всі складники вхідного продукту, зокрема, оксидні частки, повністю розплавляються при такому температурному діапазоні і реакція відновлення відбувається достатньо швидко, щоб стрімке протікання процесу відновлення було забезпечене з огляду на витрати енергії та термохімічні властивості. Неокиснююча атмосфера може бути відновною атмосферою. Процес відновлення, який відбувається головним чином завдяки доданому відновнику у твердій формі, таким чином додатково підтримується. Є бажаним для вуглецю, кремнію і/або інших металів чи напівметалів використання відновника. Зокрема, нафтовий кокс є придатним для вуглецевої модифікації, оскільки має вкрай високо-специфічну поверхню та відповідно високу реактивність. Кремній, кальцій та алюміній мають додаткові переваги в тому, що оксиди можуть утворювати частини шлаку. Принаймні частина відновника може бути вдута до плаву, наприклад, за допомогою потоку інертного газу. Порожнисті електроди є придатними, зокрема, для вдування відновника до плаву при використанні електродугової печі. Окрім вкрай ефективного розподілу відновника у плаві, додаткове сприяння змішуванню досягається завдяки вдуванню. Застосування інертного газу забезпечує те, що небажані побічні реакції, зокрема, окислення відновника та оксидних складників, що містяться у розплаві, не відбуваються. Аргон, наприклад, є особливо придатним для використання в якості інертного газу. Різна частка відновника може необов'язково бути попередньо змішана з вхідним шлаком у певній пропорції. При використанні вуглецю як відновника, монооксид вуглецю і двоокис вуглецю можуть бути отримані як побічні продукти відновлення оксидів. Такі гази виходять з плаву і це може призвести до спінення плаву. З метою зменшення спінення, може бути переважним введення боракса до плаву. Згідно з переважним варіантом способу за винаходом рідке елементарне залізо відокремлюється після процесу відновлення і перед процесом затвердіння плаву. Рідке елементарне залізо має вищу щільність аніж фаза плаву, воно збирається внизу плавної печі і може бути видалене звідти відносно легко. Під плавною піччю або плавильним агрегатом розуміється, в межах обсягу за винаходом, приймальна ємність для отримання фази плаву, що дозволяє підтримувати плав у рідкому стані завдяки додатковій подачі енергії, наприклад, електродугова піч. По суті, плав може бути повільно охолоджений за бажанням. Однак, є переважним, щоб плав затвердівав не більш як після чотирьох годин, зокрема, двох годин. В межах цього періоду часу можуть утворитись термодинамічно стійкі мінералогічні фази, зокрема аліту. Визначене охолодження може проводитись в охолоджуючих приймальниках. Зокрема, виливниці або багаторазові форми для лиття чи інші приймальні ємності є придатними в таких цілях, якими можна впливати на процес охолодження з часом. Охолоджуючі приймальні ємності можуть подаватись спеціальними відливними апаратами, які по черзі наповнюються з плавильного агрегату. 3 UA 110757 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з переважним варіантом виконанням способу за винаходом, механічне відокремлення елементарного заліза відбувається за допомогою процесу подрібнення та процесу сортування. Така стадія способу, де спосіб є зокрема придатним, розкрита у міжнародній заявці на винахід WO 2011/107124 A1. Залізо вивільняється під час процесу розмелювання і потім відокремлюється на розмельному диску завдяки різниці у щільності між залізом та мінералогічною матрицею. Воно потім вивільняється по краю диска і надалі необов'язково збагачується послідуючими процесами сортуванням та розподілу. З метою зменшення і деагломерації затверділого плаву використовується валковий млин, бажано типу LOESCHE. На додачу, винахід стосується гідравлічного мінерального в'яжучого матеріалу, що має мінералогічний склад щонайменше 40 ваг. % аліту (C3S) та коефіцієнт насичення вапном приблизно 90-110. Вищий вміст аліту в 50 ваг. %, зокрема, 60 ваг. %, є бажаним. Гідравлічний мінеральний в'яжучий матеріал може бути виготовлений за допомогою способу згідно з винаходом і є також описаном в межах обсягу винаходу як LDS (ЛДШ) в'яжучий матеріал. LDS (ЛДШ) в'яжучий матеріал має мінералогічний склад максимум 30 ваг. % склофаз. Це не чинить будь-якого впливу на в'яжучу здатність в'яжучого матеріалу, але може зв'язувати вільне вапно, тобто оксид кальцію і, таким чином, підвищувати коефіцієнт насичення вапном. Винахід буде пояснено більш детально нижче за допомогою схематичного прикладу варіанту виконання винаходу шляхом посилання на фігури, де: Фіг. 1 відображає схематичне представлення варіанту способу згідно з винаходом; і Фіг. 2 відображає гістограму, де розкрито вимірювання міцності гідравлічного мінерального в'яжучого матеріалу згідно з винаходом. Вхідний продукт подається на стадії I у представленні за Фіг. 1. Такий вхідний продукт включає по суті ЛД шлак. Вхідний продукт має вміст MnO в діапазоні в межах 1 ваг. % і 5 ваг. %. Більшість ЛД шлаків, що також описані як SWS (напівсухого скрубера), також мають вміст MnO у бажаному діапазоні. Якщо це не такий випадок, Mno додається до шлаку. Відновник вже може бути доданий до вхідного продукту на цій стадії. Нафтовий кокс є особливо придатним для такої мети. На послідуючій стадії II відбувається обробляння вхідного продукту для отримання плаву, в разі необхідності. Шлак може або бути отриманий вже у стані рідкого плаву з попереднього процесу або також може бути наявний у холодній твердій формі. Плавлення і/або нагрівання шлаку може відбуватись у електродуговій печі. Вона може функціонувати у стійкій роботі з вогнестійким складом графіту або вуглецевовмісного вогнестійкого матеріалу. Електродугова піч також може бути описана як плавильний агрегат. Плав має досягти температури в межах приблизно 1650 °C-1750 °C перед початком додаванням відновника на стадії III. При відновленні складників заліза у плаві моноксид вуглецю і/або двоокис вуглецю можуть бути утворені, які виходять з плаву як гази. Це може призвести до спінення плаву. З метою зменшення спінення невелика кількість бораксу може бути додана до плаву. В'язкість плаву таким чином знижується. З метою попередження повторного окиснення відновленого заліза атмосфера печі насичується інертним газом, наприклад, аргоном. Аргон також може бути напряму введений до плаву. Частина відновника може потім бути вдута разом з потоком аргону напряму до плаву. Аргон, що тече по плаву, спричиняє циркуляцію плавного розчину і таким чином має позитивний вплив на відділення металу. Як тільки в основному всі складники заліза, що наявні у вхідному продукті, відновлено, залишкова частка мінерального плаву повинна мати коефіцієнт насичення вапном в межах 90110. Це слід зауважити для композиції вхідного продукту. Бажаний коефіцієнт насичення вапном може бути досягнутий багатьма ЛД шлаками. На стадії IV рідкий плав передається, наприклад, через розливний апарат, до спеціальних охолоджуючих камер, як-то виливниці, та повільно охолоджується там протягом періоду часу щонайменше від п'ятнадцяти хвилин до приблизно двох годин. Частина заліза, приблизно 80 %, відкладається і у плавному агрегаті і в охолоджуючих камерах як окрема фаза внизу. Його можна відокремити тут вже у рідкому стані. Однак, інша частка металевої фази залишається після охолодження у формі вкраплень та включень у мінеральній частині. В такому разі, її механічна обробка є необхідною для підвищення виходу металу. Таке механічне відокремлення елементарного заліза відбувається на стадії V у спосіб розмелювання за допомогою валкового млина LOESCHE та подальшого сортування. У такому разі залізо може бути відокремлене завдяки різниці щільності у порівнянні з мінералогічною часткою. Спосіб, описаний у документі WO 2011/107124 A1 є особливо придатним в таких цілях. 4 UA 110757 C2 5 Залишена мінеральна частка представляє собою ЛДШ в'яжучий матеріал згідно з винаходом, який наявний на стадії VI. Він може бути використаний як високоякісний гідравлічний мінеральний в'яжучий матеріал. Таблиця 1 визначає хімічний склад вхідного продукту, що є необробленим ЛД шлаком, і ЛДШ в'яжучого матеріалу, отриманого за допомогою способу за винаходом. Значення надані у ваг. % для кожного випадку. Таблиця 1 Хімічний аналіз шлакової основи та ЛДШ в'яжучого матеріалу у ваг. % SiO2 Al2O3 Fe2O3 CaO MgO TiO2 MnO K2O Na2O SO3 2S P2O5 10 Шлакова основа (необроблена) 13,9 1,7 28,8 42,7 3,3 0,47 5,2 0 0,02 0,1 0,1 1,07 ЛДШ в'яжучий матеріал 19,6 2,7 2,7 62,3 3,4 0,72 3,89 0,04 0,29 0,1 0,31 1,12 Згідно з Таблицею 1 коефіцієнт насичення вапном становить 70,1 для шлакової основи і 104,3 для ЛДШ в'яжучого матеріалу. Таблиця 2 відтворює кристалічний склад шлакової основи та ЛДШ в'яжучого матеріалу у ваг. %. Таблиця 2 Фазовий склад шлакової основи та ЛДШ в'яжучого матеріалу згідно з Rietveld у ваг. %. Аліт, C3S Беліт, C2S C12A7 C3A C4AF XRD аморфний 15 20 25 Шлакова основа (необроблена) 5,1 22,2 0,6 2,2 23,2 38,6 ЛДШ в'яжучий матеріал 66,1 9,8 5,3 1,2 11,8 Можна зробити висновок з Таблиці 2, що у спосіб за винаходом можливо отримати високу алітову частку до 66 ваг. % у ЛДШ в'яжучому матеріалі. Також слід звернути увагу, що у спосіб за винаходом зменшується утворення інших менш реактивних фаз, як-то, наприклад, беліту (C2S). Белітова фаза дійсно робить внесок до міцності ЛДШ в'яжучого матеріалу, але у невеликій мірі і у більш пізній час, аніж алітова фаза. Чим вища алітова частка у гідравлічному в'яжучому матеріалі, тим вищою є його здатність до затвердіння та більш універсальною є його стабільність в якості будівельного матеріалу. Гарна реактивність ЛДШ в'яжучого матеріалу виявлена при дослідженні міцності у відповідності до DIN EN 196 для стандартних цементних зразків після 2, 7 і 28 днів. Результати дослідження міцності відображені на Фігурі 2. Три різні зразки були зроблені з такою метою і їх результати були порівняні один з одним. Стандартний цемент CEM I 42.5 R було використано як перший зразок. Другий зразок мав склад 70 % стандартного цементу та 30 % кварцового піску, фракція 0-2 мм, де кварцовий пісок було використано як нереагуючий інертний наповнювач. Третій зразок містив 70 % стандартного 5 UA 110757 C2 5 10 цементу та 30 % ЛДШ в'яжучого матеріалу. ЛДШ в'яжучий матеріал був відповідно перемелений 2 до питомої поверхні в 4000 см /г за Блейном. З результатів дослідження, відображеного на Фіг. 2 слідує, що зразок 3 з ЛДШ в'яжучим матеріалом має значення міцності вищі, аніж порівняльний зразок 2 з кварцовим піском. З цього можна зробити висновок, що вже після 2 днів ЛДШ в'яжучий матеріал робить незалежний внесок до міцності. Після 7 днів зразок 3 з ЛДШ в'яжучим матеріалом майже досяг рівня міцності стандартного цементу та після 28 днів навіть її перевищив. У підсумку, можна встановити, що у спосіб за винаходом можливо відновити залізо зі сталевого шлаку і виготовити гідравлічний мінеральний в'яжучий матеріал, що має неочікувано гарну здатність до затвердівання. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 1. Спосіб обробки сталевого шлаку для виготовлення гідравлічного мінерального в'яжучого матеріалу з високою здатністю до затвердіння та для відновлення заліза, який включає стадії: - надавання вхідного продукту, який містить сталевий шлак зі складовими заліза, зокрема в оксидній формі, та МnО, де МnО може міститись у сталевому шлаку, - обробляння вхідного продукту як плаву, - введення відновника до плаву для відновлення складників заліза до досягнення коефіцієнта насичення вапном у частці мінерального плаву в межах 90-110, де введення відновника здійснюють у неокиснюючій атмосфері, - повільне охолодження, де плав затвердіває не раніше ніж за 15 хвилин, - механічне відокремлення елементарного заліза від затверділого плаву, і - наступне подавання затверділого плаву зі зниженим вмістом заліза для використання як гідравлічного мінерального в'яжучого матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що вхідний продукт має від 0,1 до 10,0 мас. % МnО. 3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що до 5 мас. % Аl2О3 і/або 30-50 мас. % СаО, і/або 10-20 мас. % SiO2 містяться у вхідному продукті. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що плав має температуру від приблизно 1600 °С до приблизно 1800 °С до і/або під час відновлення. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що неокиснююча атмосфера є відновною атмосферою. 6. Спосіб за одним із пп. 1-5, який відрізняється тим, що вуглець, кремній і/або інші метали чи напівметали використовують як відновники. 7. Спосіб за одним із пп. 1-6, який відрізняється тим, що відновник вдувають до плаву. 8. Спосіб за п. 7, який відрізняється тим, що відновник, який вдувають до плаву, вдувають за допомогою потоку інертного газу. 9. Спосіб за одним із пп. 1-8, який відрізняється тим, що боракс уводять до плаву. 10. Спосіб за одним із пп. 1-9, який відрізняється тим, що рідке елементарне залізо відокремлюють після відновлення та до затвердіння плаву. 11. Спосіб за одним із пп. 1-10, який відрізняється тим, що плав затвердіває не пізніше ніж за 4 години. 12. Спосіб за одним із пп. 1-11, який відрізняється тим, що визначене охолодження відбувається в охолоджуючих приймальниках. 13. Спосіб за одним із пп. 1-12, який відрізняється тим, що механічне відокремлення елементарного заліза відбувається за допомогою процесу розмелювання та процесу сортування. 6 UA 110757 C2 7 UA 110757 C2 8 UA 110757 C2 Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the treatment of steelwork slag and hydraulic mineral binder

Автори англійськоюWulfert, Holger, Ludwig, Horst-Michael

Автори російськоюВулфэрт Холгэр, Людвиг Хорст-Михаэл

МПК / Мітки

МПК: C04B 7/147, C21B 3/08, C21C 5/36, C04B 5/06

Мітки: в'яжучий, гідравлічний, мінеральний, сталевого, спосіб, обробки, матеріал, шлаку

Код посилання

<a href="https://ua.patents.su/11-110757-sposib-obrobki-stalevogo-shlaku-ta-gidravlichnijj-mineralnijj-vyazhuchijj-material.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки сталевого шлаку та гідравлічний мінеральний в’яжучий матеріал</a>

Попередній патент: Вертикальний кристалізатор для додаткової кристалізації останнього утфелю охолодженням

Наступний патент: Комбінований кулісно-кулачковий механізм

Випадковий патент: Переналагоджуваний установлювально-затискний модуль