Пристрій для дослідження регенеративних автоколивань при точінні

Номер патенту: 122686

Опубліковано: 25.01.2018

Автори: Зубарєв Андрій Євгенійович, Кучугуров Марк Валерійович, Кришталь Володимир Олександрович, Черновол Наталія Миколаївна, Внуков Юрій Миколайович, Дядя Сергій Іванович

Формула / Реферат

Пристрій для дослідження регенеративних автоколивань при точінні, що містить корпус, в якому закріплено різець, корпус має коробчасту форму з центральним повздовжнім пазом, на якому розташовано різьбові отвори для кріплення кришки за допомогою гвинтів, на корпусі встановлено два безконтактні струмовихрові датчики переміщень, що фіксують положення різцевої головки в горизонтальному та вертикальному напрямках, які підключено до блока запису і цифрової обробки сигналу, що складається з електронно-обчислювальної машини та аналого-цифрового перетворювача, кришка має набір різьбових отворів для встановлення гвинтів, що фіксують пружний елемент в центральному повздовжньому пазу корпусу в різних положеннях, різцева головка має прямокутну форму, консольна частина якої має горизонтальну та похилу робочі поверхні, на похилій робочій поверхні різцевої головки розташовано різьбовий отвір, до якого фіксується ріжуча пластина та підкладна пластина за допомогою гвинта, горизонтальна робоча поверхня різцевої головки має різьбовий отвір, до якого встановлено і зафіксовано базуючий елемент за допомогою гвинта, ріжуча пластина має трикутну форму, ріжуча кромка співпадає з віссю пружного елемента, та утворює головний кут в плані j=90° при встановленні ріжучої пластини, який відрізняється тим, що різьбові отвори для кріплення кришки і центральний повздовжній паз розташовано на боковій поверхні корпусу, передня частина корпусу має вифрезеровану плоску ділянку, яка містить наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в горизонтальному напрямку, та два наскрізних отвори, до яких кріпиться кронштейн за допомогою гвинтів через його два різьбові отвори, на кронштейні виконано наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в вертикальному напрямку, різцева головка та пружний елемент є складовими різця, що виконано як цільний, нерозбірний виріб, пружний елемент складається з консольної частини, яка має прямокутний поперечний переріз, пружний елемент встановлено у центральному повздовжньому пазу між двома прямокутними напрямними, різцева головка містить два різьбові отвори для кріплення додаткової маси за допомогою гвинтів.

Текст

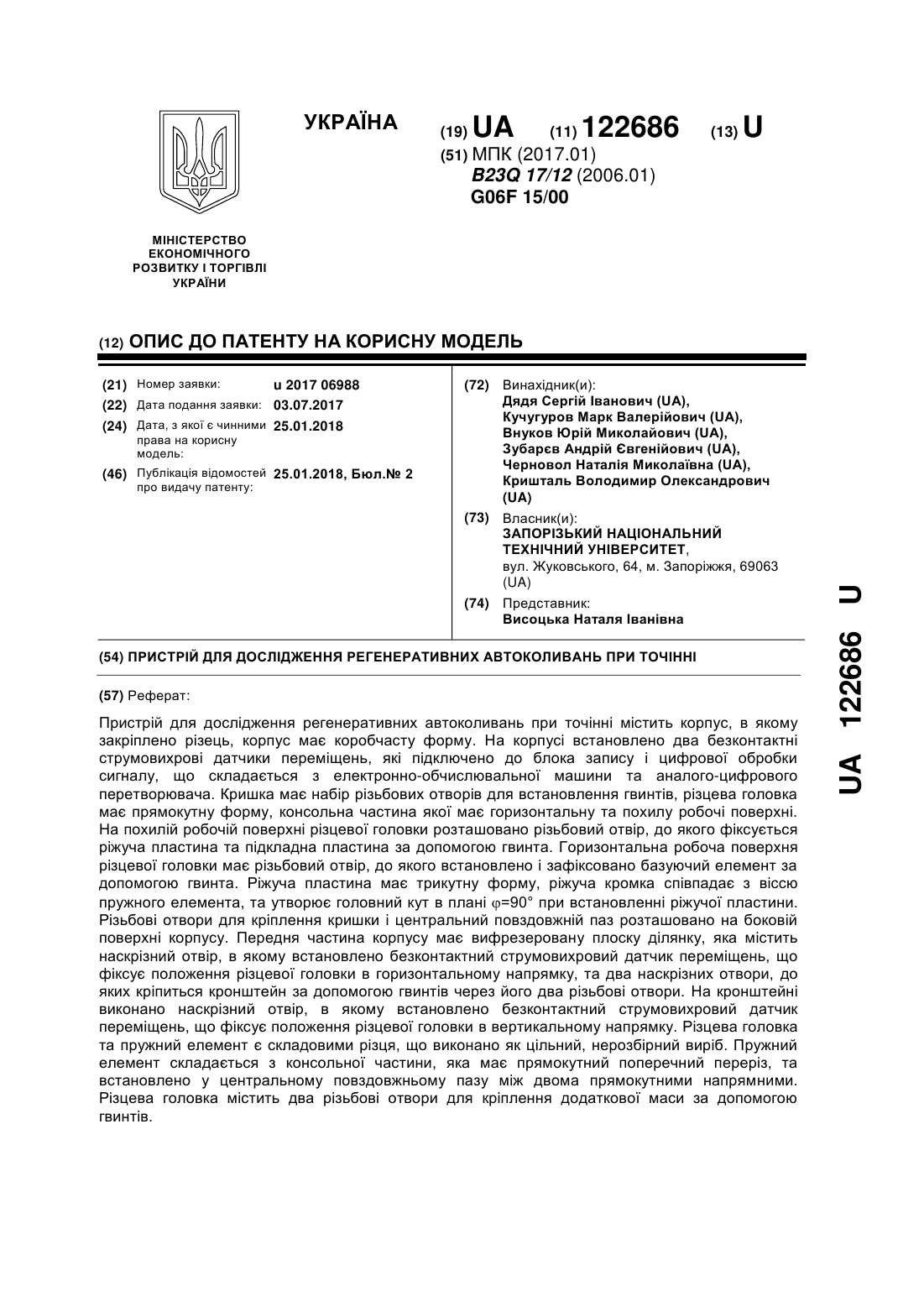

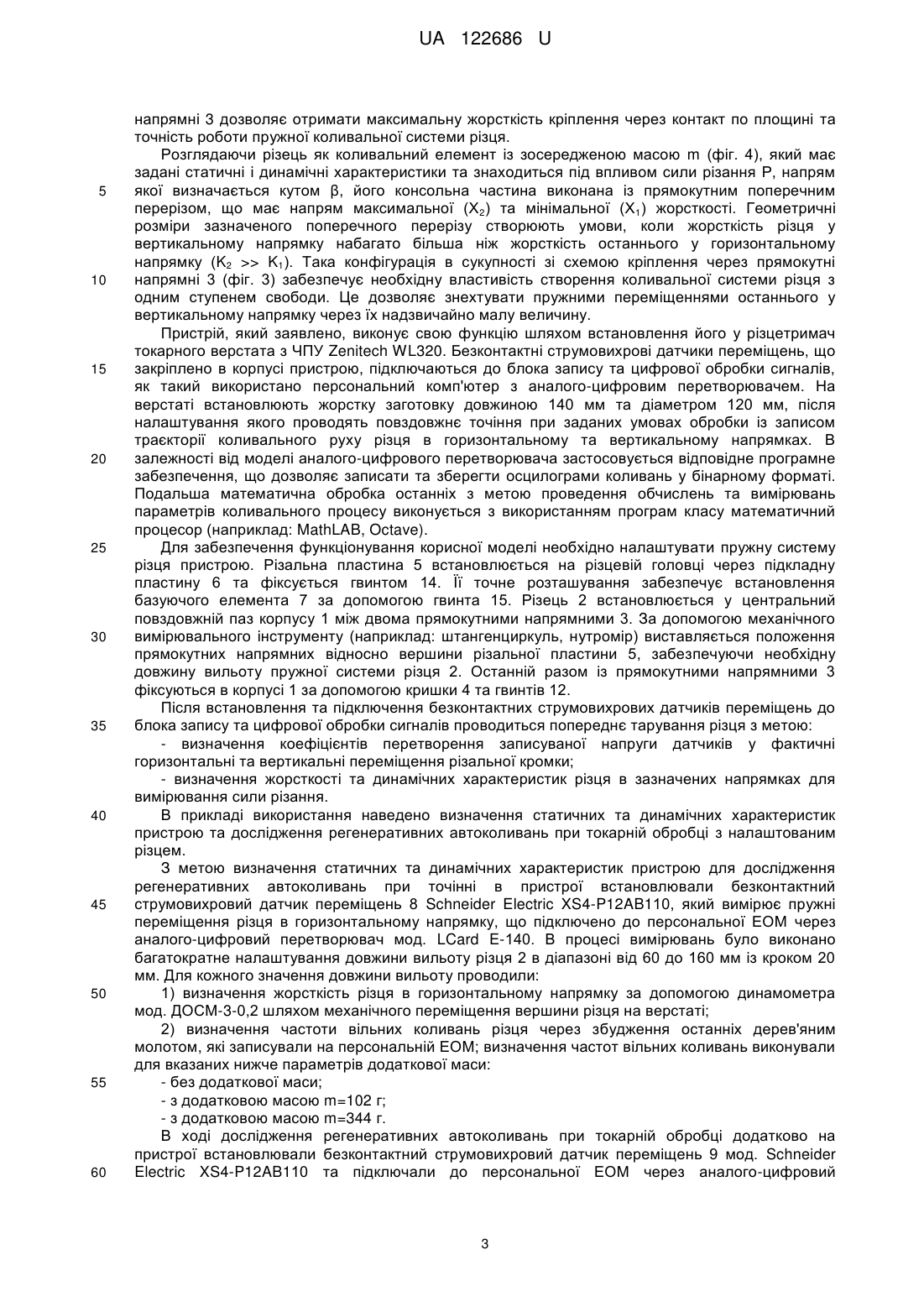

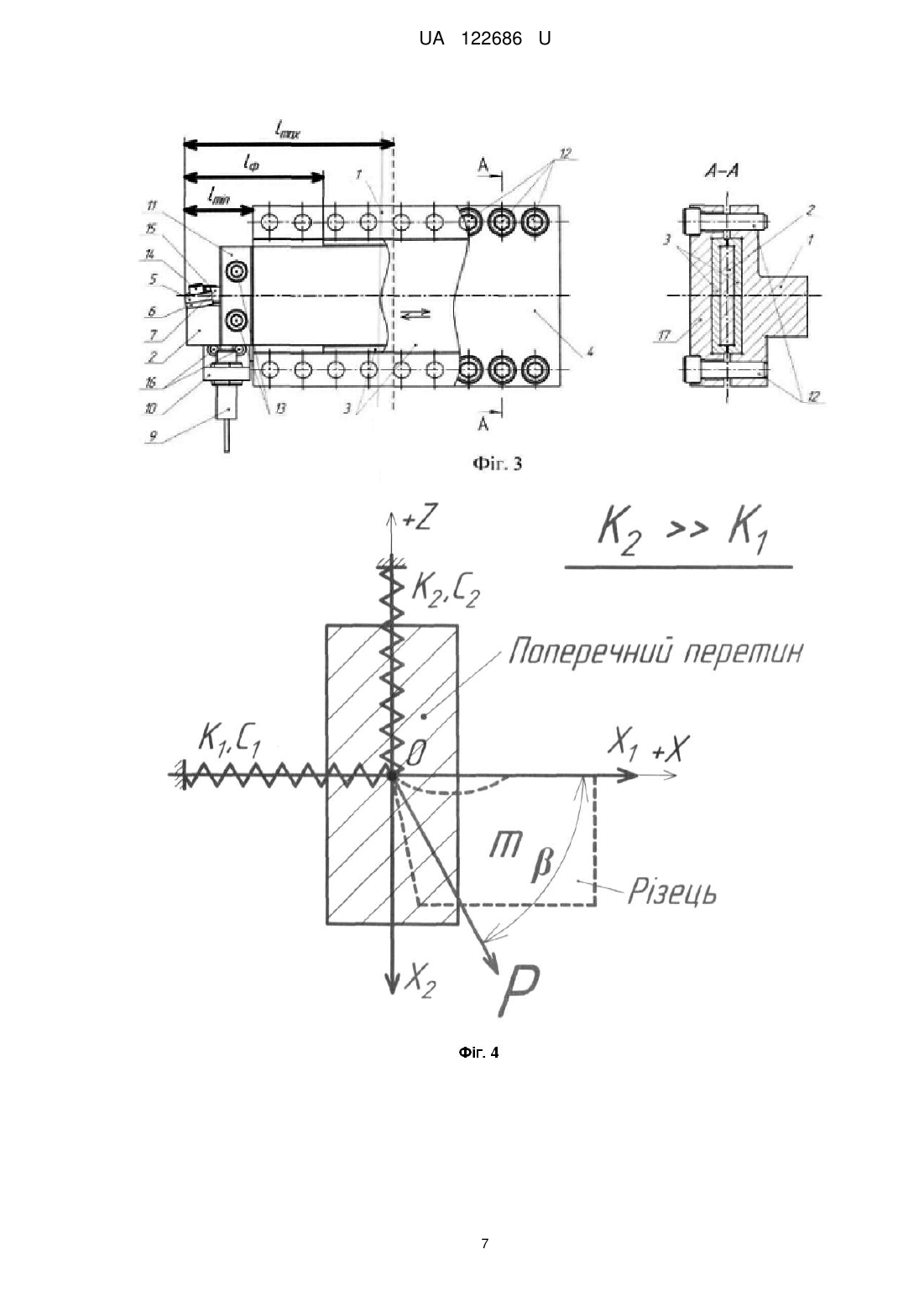

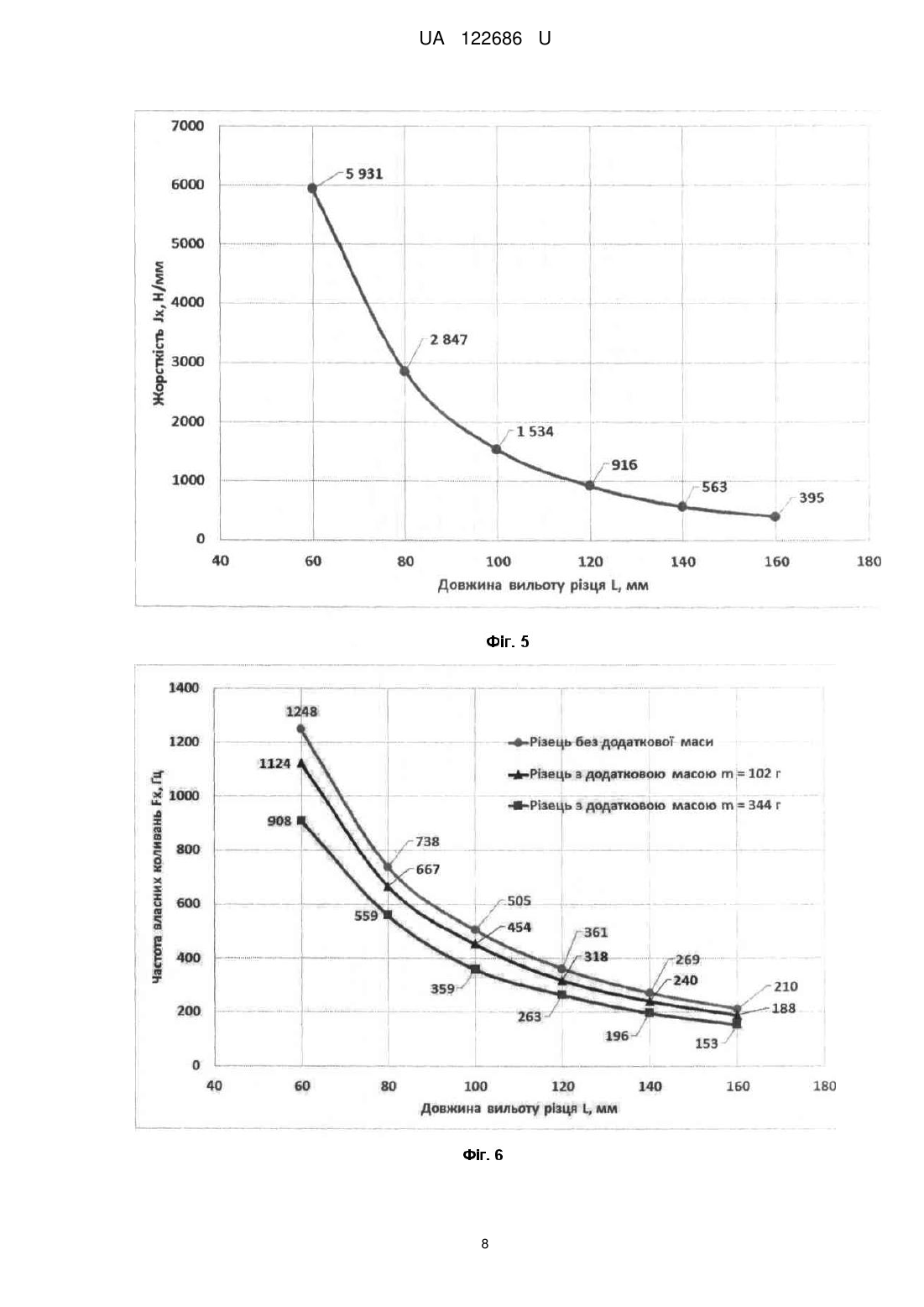

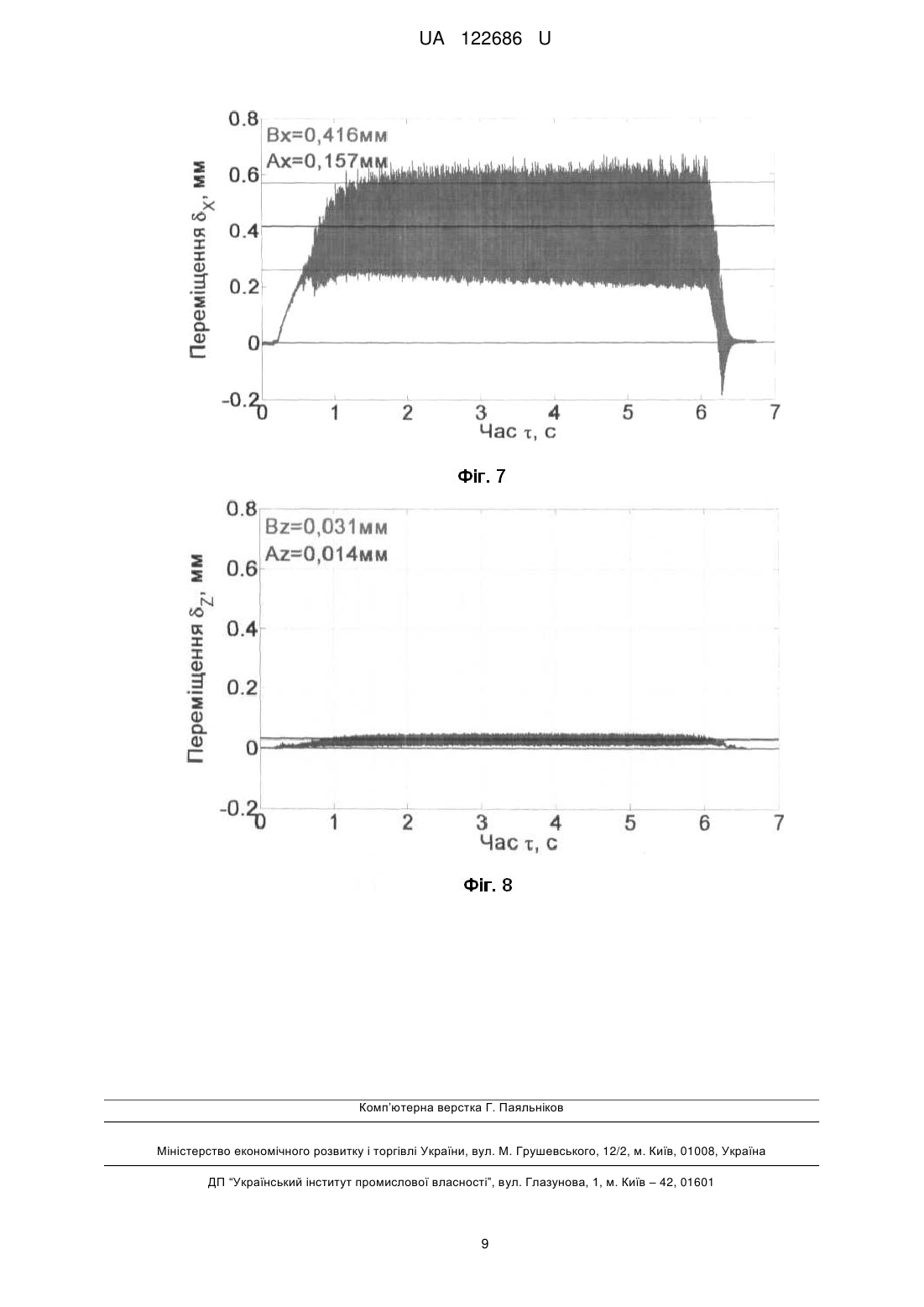

Реферат: Пристрій для дослідження регенеративних автоколивань при точінні містить корпус, в якому закріплено різець, корпус має коробчасту форму. На корпусі встановлено два безконтактні струмовихрові датчики переміщень, які підключено до блока запису і цифрової обробки сигналу, що складається з електронно-обчислювальної машини та аналого-цифрового перетворювача. Кришка має набір різьбових отворів для встановлення гвинтів, різцева головка має прямокутну форму, консольна частина якої має горизонтальну та похилу робочі поверхні. На похилій робочій поверхні різцевої головки розташовано різьбовий отвір, до якого фіксується ріжуча пластина та підкладна пластина за допомогою гвинта. Горизонтальна робоча поверхня різцевої головки має різьбовий отвір, до якого встановлено і зафіксовано базуючий елемент за допомогою гвинта. Ріжуча пластина має трикутну форму, ріжуча кромка співпадає з віссю пружного елемента, та утворює головний кут в плані =90° при встановленні ріжучої пластини. Різьбові отвори для кріплення кришки і центральний повздовжній паз розташовано на боковій поверхні корпусу. Передня частина корпусу має вифрезеровану плоску ділянку, яка містить наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в горизонтальному напрямку, та два наскрізних отвори, до яких кріпиться кронштейн за допомогою гвинтів через його два різьбові отвори. На кронштейні виконано наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в вертикальному напрямку. Різцева головка та пружний елемент є складовими різця, що виконано як цільний, нерозбірний виріб. Пружний елемент складається з консольної частини, яка має прямокутний поперечний переріз, та встановлено у центральному повздовжньому пазу між двома прямокутними напрямними. Різцева головка містить два різьбові отвори для кріплення додаткової маси за допомогою гвинтів. UA 122686 U (12) UA 122686 U UA 122686 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до операцій обробки металів різанням, конкретно стосується конструкції пристрою, що дозволяє записувати та досліджувати регенеративні автоколивання різця при точінні, що діють в горизонтальному напрямку перпендикулярно поверхні різання деталі. Відома конструкція пристрою для моніторингу стану ріжучого інструменту шляхом вимірювання складових сил різання та вібрації [1], яка має корпус, що представляє собою трикомпонентний динамометр для вимірювання повздовжньої, поперечної та вертикальної складових сили різання. В останній встановлено різець, вібрації якого досліджуються. На різці закріплено два датчики віброакустичного сигналу, що фіксують віброприскорення інструменту в повздовжньому та поперечному напрямках. Останні разом із датчиками, що містить динамометр, підключаються до персонального комп'ютера через багатоканальний аналогоцифровий перетворювач (АЦП), фільтри та схеми інтегрування, де здійснюється запис та подальша обробка сигналів. Недоліком даної конструкції є складність досліджуваної пружної системи інструменту, оскільки складається з пружних систем різця та динамометру, що мають відповідно два та три ступеня свободи. Також механізм динамометру не дозволяє виконувати регулювання статичних і динамічних характеристик зазначеної пружної системи, що значно звужує діапазон його використання в ході дослідження динамічних процесів різання. Прототипом вибрана відома конструкція пристрою для дослідження автоколивань при точінні [2], що має цільний корпус коробчастої форми, в центральному повздовжньому пазу якого встановлено різець за допомогою призм, кришки, та набору гвинтів, що дозволяє: здійснювати регулювання статичних та динамічних характеристик пружної системи різця без зміни положення останнього та додаткового тарування вимірювальної системи. Вимірювальна система пристрою складається з двох безконтактних струмовихрових датчиків переміщень, що безпосередньо фіксують коливальні переміщення різця в горизонтальному та вертикальному напрямках, які підключено до блока запису та цифрової обробки сигналів. Коливальна система різця виконана як розбірний виріб, що складається з різцевої головки та пружного елемента, геометрія якого визначається заданими умовами дослідження і може мати круглий та прямокутний поперечний переріз. Елементи кріплення та базування ріжучої пластини забезпечують збіг різальної кромки з віссю пружного елемента та утворення головного кута в плані φ=90°, що дає можливість уникнути появу крутильних коливань та безпосередньо вимірювати регенеративну складову пружних переміщень різця в поздовжньому напрямку перпендикулярно поверхні різання нівелюючи впливом координатного зв'язку та появу крутильних коливань. Недоліком даної конструкції є неможливість уникнення коливань різця у вертикальному напрямку та створення умов різання, де як досліджувана пружна система виступає різець з одним ступенем свободи. Конструкція пружного елемента не дозволяє забезпечити умови різання, коли амплітуда коливань різця в вертикальному напрямку набагато менше амплітуди коливань останнього в горизонтальному напрямку. Це пов'язано з тим, що застосування пружних елементів запропонованої конструкції та механічна система регулювання його жорсткості не дозволяє забезпечити жорсткість різця в вертикальному напрямку, що надзвичайно перевищує значення останньої в горизонтальному напрямку. В основу корисної моделі поставлена задача розробки пристрою, який дозволяє проводити дослідження, що має спрощену пружну систему з одним ступенем свободи в горизонтальному напрямку з можливістю регулювання її статичних і динамічних характеристик із безпосереднім записом вібраційних переміщень різальної кромки. Поставлена задача вирішується тим, що різьбові отвори для кріплення кришки і центральний повздовжній паз розташовано на боковій поверхні корпусу, передня частина корпусу має вифрезеровану плоску ділянку, яка містить наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в горизонтальному напрямку, та два наскрізних отвори, до яких кріпиться кронштейн за допомогою гвинтів через його два різьбові отвори, на кронштейні виконано наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в вертикальному напрямку, різцева головка та пружний елемент є складовими різця, що виконано як цільний, нерозбірний вирів, пружний елемент складається з консольної частини, яка має прямокутний поперечний переріз, пружний елемент встановлено у центральному повздовжньому пазу між двома прямокутними напрямними, різцева головка містить два різьбові отвори для кріплення додаткової маси за допомогою гвинтів. Розташування центрального повздовжнього паза та різьбових отворів для кріплення кришки на боковій поверхні пристрою забезпечує надійне кріплення пружного елемента різця з 1 UA 122686 U 5 10 15 20 25 30 35 40 45 50 55 60 прямокутним поперечним перерізом до корпусу пристрою, забезпечуючи жорсткість закріплення, яка значно перевищує жорсткість різця у горизонтальному та вертикальному напрямках, що забезпечує високу надійність роботи пристрою та якість проведених досліджень. Також дане розташування дозволяє оптимізувати геометрію корпусу, що значно знижує масу та підвищує ергономічні властивості останнього. Наявність вифрезерованої ділянки на передній частині корпусу, що містить наскрізний отвір, забезпечує надійне кріплення безконтактного струмовихрового датчика переміщень, що записує положення різцевої головки в горизонтальному напрямку і створює умови вільною сходу стружки в процесі токарної обробки без засмічення внутрішніх порожнин пристрою. Два наскрізних отвори для встановлення кронштейна, в якому виконано отвір для встановлення безконтактного струмовихрового датчика переміщень, що записує положення різцевої головки в вертикальному напрямку, дають можливість заміряти фактичні статичні характеристики пружної системи різця в вертикальному напрямку. Виконання різця як цільний, нерозбірний виріб, що складається з різцевої головки та пружного елемента, забезпечує максимальну механічну надійність різця, що є необхідним в умовах збудження автоколивань. Прямокутний поперечний переріз пружного елемента різця забезпечує потрібну властивість досліджуваної коливальної системи з одним ступенем свободи в горизонтальному напрямку, та максимальну жорсткість різця у вертикальному напрямку. Встановлення пружного елемента в центральному поздовжньому пазу між двома прямокутними напрямними забезпечують плавне регулювання жорсткості різця в горизонтальному напрямку та високу надійність механічного кріплення пружного елемента. Наявність двох різьбових отворі на різцевій головці для кріплення додаткової маси за допомогою гвинтів суттєву розширює можливості проведення досліджень даним пристроєм за рахунок зміни динамічних характеристик досліджуваної пружної системи різця без зміни жорсткості останнього. Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей шляхом конструктивних удосконалень розроблено пристрій для дослідження регенеративних автоколивань при точінні з широкими можливостями дослідження динамічних явищ при токарній обробці. Ідея корисної моделі пояснюється на фігурах, де зображена тривимірна модель механічної частини пристрою для дослідження регенеративних автоколивань при точінні (фіг. 1), схема підключення безконтактних струмовихрових датчиків переміщень до системи запису та цифрової обробки сигналів (фіг. 2), схема кріплення та регулювання жорсткості різця (фіг. 3), конфігурація пружного елемента різця за прямокутним поперечним перерізом (фіг. 4), графік залежності жорсткості різця в горизонтальному напрямку від довжини його вильоту (фіг. 5), графік залежності частоти власних коливань від довжини вильоту різця та встановленої додаткової маси (фіг. 6), приклад записаної осцилограми коливань різця в горизонтальному (фіг. 7) та вертикальному (фіг. 8) напрямках. Пристрій для дослідження регенеративних автоколивань при точінні (фіг. 1) має корпус 1 коробчастої форми, в центральному повздовжньому пазу якого встановлюється різець 2 між двома прямокутними напрямними 3 та кріпиться за допомогою кришки 4 та гвинтів 12. На різцевій головці різця 2 встановлюється різальна пластина 5. Необхідне положення та фіксація останньої забезпечується підкладною пластиною 6, базуючим елементом 7 та гвинтами 14 і 15 відповідно. На вифрезерованій ділянці корпусу 1, яка має наскрізний отвір, встановлюється безконтактний струмовихровий датчик переміщень 8, який записує переміщення різцевої головки у горизонтальному напрямку. Також на зазначеній ділянці корпусу 1 розташовано два наскрізних отвори, до яких кріпиться кронштейн 10 через наявність на ньому двох різьбових отворів за допомогою гвинтів 16. На кронштейні 10 викопано наскрізний отвір, в якому встановлюється безконтактний струмовихровий датчик переміщень 9, що записує переміщення різцевої головки в вертикальному напрямку. Безконтактні струмовихрові датчики 8 і 9 підключаються до блока запису та цифрової обробки сигналів, який складається з багатоканального аналого-цифрового перетворювача 17 та електронно-обчислювальної машини (ЕОМ) 18 (Фіг. 2). Зміна динамічних характеристик пружної системи різця в горизонтальному напрямку здійснюється через встановлення додаткової маси 11 за допомогою гвинтів 13 до головки різця 2, яка має різьбові отвори. Регулювання жорсткості різця в горизонтальному напрямку здійснюється зміною положення прямокутних напрямних 3 (фіг. 3) уздовж центральної осі пристрою через зміну фактичної довжини вильоту різця lф в діапазоні від lmin до lmax. Фіксація положення різця через прямокутні 2 UA 122686 U 5 10 15 20 25 30 35 40 45 50 55 60 напрямні 3 дозволяє отримати максимальну жорсткість кріплення через контакт по площині та точність роботи пружної коливальної системи різця. Розглядаючи різець як коливальний елемент із зосередженою масою m (фіг. 4), який має задані статичні і динамічні характеристики та знаходиться під впливом сили різання Р, напрям якої визначається кутом β, його консольна частина виконана із прямокутним поперечним перерізом, що має напрям максимальної (Х2) та мінімальної (Х1) жорсткості. Геометричні розміри зазначеного поперечного перерізу створюють умови, коли жорсткість різця у вертикальному напрямку набагато більша ніж жорсткість останнього у горизонтальному напрямку (K2 >> K1). Така конфігурація в сукупності зі схемою кріплення через прямокутні напрямні 3 (фіг. 3) забезпечує необхідну властивість створення коливальної системи різця з одним ступенем свободи. Це дозволяє знехтувати пружними переміщеннями останнього у вертикальному напрямку через їх надзвичайно малу величину. Пристрій, який заявлено, виконує свою функцію шляхом встановлення його у різцетримач токарного верстата з ЧПУ Zenitech WL320. Безконтактні струмовихрові датчики переміщень, що закріплено в корпусі пристрою, підключаються до блока запису та цифрової обробки сигналів, як такий використано персональний комп'ютер з аналого-цифровим перетворювачем. На верстаті встановлюють жорстку заготовку довжиною 140 мм та діаметром 120 мм, після налаштування якого проводять повздовжнє точіння при заданих умовах обробки із записом траєкторії коливального руху різця в горизонтальному та вертикальному напрямках. В залежності від моделі аналого-цифрового перетворювача застосовується відповідне програмне забезпечення, що дозволяє записати та зберегти осцилограми коливань у бінарному форматі. Подальша математична обробка останніх з метою проведення обчислень та вимірювань параметрів коливального процесу виконується з використанням програм класу математичний процесор (наприклад: MathLAB, Octave). Для забезпечення функціонування корисної моделі необхідно налаштувати пружну систему різця пристрою. Різальна пластина 5 встановлюється на різцевій головці через підкладну пластину 6 та фіксується гвинтом 14. Її точне розташування забезпечує встановлення базуючого елемента 7 за допомогою гвинта 15. Різець 2 встановлюється у центральний повздовжній паз корпусу 1 між двома прямокутними напрямними 3. За допомогою механічного вимірювального інструменту (наприклад: штангенциркуль, нутромір) виставляється положення прямокутних напрямних відносно вершини різальної пластини 5, забезпечуючи необхідну довжину вильоту пружної системи різця 2. Останній разом із прямокутними напрямними 3 фіксуються в корпусі 1 за допомогою кришки 4 та гвинтів 12. Після встановлення та підключення безконтактних струмовихрових датчиків переміщень до блока запису та цифрової обробки сигналів проводиться попереднє тарування різця з метою: - визначення коефіцієнтів перетворення записуваної напруги датчиків у фактичні горизонтальні та вертикальні переміщення різальної кромки; - визначення жорсткості та динамічних характеристик різця в зазначених напрямках для вимірювання сили різання. В прикладі використання наведено визначення статичних та динамічних характеристик пристрою та дослідження регенеративних автоколивань при токарній обробці з налаштованим різцем. З метою визначення статичних та динамічних характеристик пристрою для дослідження регенеративних автоколивань при точінні в пристрої встановлювали безконтактний струмовихровий датчик переміщень 8 Schneider Electric XS4-P12AB110, який вимірює пружні переміщення різця в горизонтальному напрямку, що підключено до персональної ЕОМ через аналого-цифровий перетворювач мод. LCard E-140. В процесі вимірювань було виконано багатократне налаштування довжини вильоту різця 2 в діапазоні від 60 до 160 мм із кроком 20 мм. Для кожного значення довжини вильоту проводили: 1) визначення жорсткість різця в горизонтальному напрямку за допомогою динамометра мод. ДОСМ-3-0,2 шляхом механічного переміщення вершини різця на верстаті; 2) визначення частоти вільних коливань різця через збудження останніх дерев'яним молотом, які записували на персональній ЕОМ; визначення частот вільних коливань виконували для вказаних нижче параметрів додаткової маси: - без додаткової маси; - з додатковою масою m=102 г; - з додатковою масою m=344 г. В ході дослідження регенеративних автоколивань при токарній обробці додатково на пристрої встановлювали безконтактний струмовихровий датчик переміщень 9 мод. Schneider Electric XS4-P12AB110 та підключали до персональної ЕОМ через аналого-цифровий 3 UA 122686 U 5 10 15 20 25 30 35 40 45 50 55 перетворювач мод. LCard E-140 з метою додаткового запису вертикальних коливань різця та оцінки якості роботи пристрою як пружної системи різця з одним ступенем свободи. На токарному верстаті встановлювали циліндричну заготовку із вказаними вище розмірами, що виконано з матеріалу Сталь 45 (HB170). Перед проведенням експерименту заготовку попередньо обточували з метою уникнення коливань фактичної глибини різання. Верстат мод. Zenitech WL320 налаштовували на повздовжнє точіння в умовах виникнення регенеративних автоколивань через його програмування вбудованими стандартними циклами обробки. Пружна система була налаштована на довжину вильоту різця L=100 мм. У відповідності з матеріалом заготовки та властивостями пружної системи програмування обробки різанням здійснювали для наступних параметрів: глибина різання t=2 мм, подача на оберт Sо=0,2 мм/об, швидкість обертання шпинделя n=427 об/хв, швидкість різання V=150 м/хв. При виконанні досліджень застосовували різальну пластину фірми ZCC-CT мод. WNMG080404-EM, матеріал пластини YBG202. Для запису вільних коливань різця та запису регенеративних автоколивань при токарній обробці в зазначених вище умовах різання на ЕОМ завантажували програму LGraph 2.34, що дозволяє працювати із зазначеним АЦП. Після включення режиму запису виконували відповідно: - механічний удар молотом по різцю із збудженням вільних коливань; - верстат включали на обробку і проводили повздовжнє точіння заготовки. По закінченню в даній програмі зберігали записані осцилограми у бінарному файлі, який далі піддавався математичній обробці за допомогою програмного забезпечення Math LAB. З цією метою складали програму обробки на відповідній мові програмування, що виконувала завантаження бінарного файла, перегляд записаних осцилограм, їх масштабування, виділення фрагментів у часі, обчислення параметрів коливань та побудова графіків. На фігурах представлені результати вимірювання жорсткості різця (фіг. 5) та частоти власних коливань різця (фіг. 6). Графік зміни жорсткості різця в залежності від довжини його вильоту показує, що даний пристрій дозволяє регулювати жорсткість різця в горизонтальному напрямку в широкому діапазоні значень, відношення мінімальної та максимальної жорсткості складає більше 15. Графік зміни частоти власних коливань різця в залежності від вильоту показує, що додаткова маса дозволяє суттєво змінювати динамічні характеристики досліджуваної пружної системи різця при постійній жорсткості останнього. Із встановленням додаткової маси зниження частоти власних коливань складає: - для додаткової маси m=102 г - 10 %; - для додаткової маси m=344 г - 27 %. На фігурах представлено осцилограми пружних переміщень різця в горизонтальному (фіг. 7) і вертикальному (фіг. 8) напрямках в умовах виникнення автоколивань при точінні для заданих режимів обробки. Подальшою математичною обробкою останніх обчислено наступні параметри коливального руху різця: а) в горизонтальному напрямку: - статичне відхилення від початкового положення: Вх=0,416 мм; - амплітуда коливань Ах=0,157 мм; б) в вертикальному напрямку: - статичне відхилення від початкового положення: Bz=0,031 мм; - амплітуда коливань Az=0,014 мм. Отримані результати показують що даний пристрій дозволяє з високою точністю записувати та аналізувати регенеративні автоколивання при токарній обробці, які діють у горизонтальному напрямку. При цьому значення амплітуди та статичного відхилення різця від початкового положення у вертикальному напрямку у 12 разів менші відповідних значень у горизонтальному напрямку, що свідчить про те, що розроблена конструкція забезпечує умову, коли досліджувана пружна система різця має одну степінь свободи, в якій пружними переміщеннями останнього у зазначеному напрямку можна знехтувати. Аналогічні результати з іншими значеннями параметрів автоколивань отримані при налаштуванні довжини вильоту різця на інші значення, а також при зміні динамічних характеристик останнього застосовуючи додаткові маси. Джерела інформації: 1. Патент № 4559600 USA, МКВ G06F 15/46. Monitoring machine tool conditions be measuring a force component and a vibration component at a fundamental natural frequency / B. Rao Surendra (USA); Опубл. 17.12.1985. - 34 c. 4 UA 122686 U 2. Патент № 101906 Україна, МКВ B23Q 17/12, G06F 15/00. Пристрій для дослідження автоколивань при точінні / Ю.М. Внуков, С.І. Дядя, М.В. Кучугуров, Е.В. Кондратюк; Опубл. 12.10.2015, Бюл. № 19, 2015-11с. 5 10 15 20 25 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Пристрій для дослідження регенеративних автоколивань при точінні, що містить корпус, в якому закріплено різець, корпус має коробчасту форму з центральним повздовжнім пазом, на якому розташовано різьбові отвори для кріплення кришки за допомогою гвинтів, на корпусі встановлено два безконтактні струмовихрові датчики переміщень, що фіксують положення різцевої головки в горизонтальному та вертикальному напрямках, які підключено до блока запису і цифрової обробки сигналу, що складається з електронно-обчислювальної машини та аналого-цифрового перетворювача, кришка має набір різьбових отворів для встановлення гвинтів, що фіксують пружний елемент в центральному повздовжньому пазу корпусу в різних положеннях, різцева головка має прямокутну форму, консольна частина якої має горизонтальну та похилу робочі поверхні, на похилій робочій поверхні різцевої головки розташовано різьбовий отвір, до якого фіксується ріжуча пластина та підкладна пластина за допомогою гвинта, горизонтальна робоча поверхня різцевої головки має різьбовий отвір, до якого встановлено і зафіксовано базуючий елемент за допомогою гвинта, ріжуча пластина має трикутну форму, ріжуча кромка співпадає з віссю пружного елемента, та утворює головний кут в плані =90° при встановленні ріжучої пластини, який відрізняється тим, що різьбові отвори для кріплення кришки і центральний повздовжній паз розташовано на боковій поверхні корпусу, передня частина корпусу має вифрезеровану плоску ділянку, яка містить наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в горизонтальному напрямку, та два наскрізних отвори, до яких кріпиться кронштейн за допомогою гвинтів через його два різьбові отвори, на кронштейні виконано наскрізний отвір, в якому встановлено безконтактний струмовихровий датчик переміщень, що фіксує положення різцевої головки в вертикальному напрямку, різцева головка та пружний елемент є складовими різця, що виконано як цільний, нерозбірний виріб, пружний елемент складається з консольної частини, яка має прямокутний поперечний переріз, пружний елемент встановлено у центральному повздовжньому пазу між двома прямокутними напрямними, різцева головка містить два різьбові отвори для кріплення додаткової маси за допомогою гвинтів. 5 UA 122686 U 6 UA 122686 U 7 UA 122686 U 8 UA 122686 U Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23Q 17/12, G06F 15/00

Мітки: автоколивань, точінні, пристрій, регенеративних, дослідження

Код посилання

<a href="https://ua.patents.su/11-122686-pristrijj-dlya-doslidzhennya-regenerativnikh-avtokolivan-pri-tochinni.html" target="_blank" rel="follow" title="База патентів України">Пристрій для дослідження регенеративних автоколивань при точінні</a>

Попередній патент: Спосіб виробництва коктейлю “молочна феєрія” геродієтичного призначення

Наступний патент: Спосіб виготовлення узгоджуючої секції оптичних волокон