Спосіб одержання натрійкарбоксиметилцелюлози

Текст

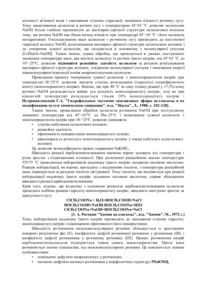

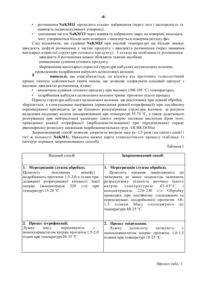

С 08 В 11/12 СПОСІБ ОДЕРЖАННЯ НАТРІЙК АРБОКСИМЕТИЛДЕЛЮЛОЗИ Винахід відноситься до способів одержання похідних целюлози, а саме до способу одержання натрійкарбоксиметилцелюлози (NaKMll,), що використовується у текстильній, нафтовій, гірничо-хімічнійта целюлозно-паперовій галузях промисловості. Відомий "Способ получения простых эфиров целюллозы, особенно карбоксиметилцеллюлози" (патент НДР, № 255944, кл. МКВ С 08 В 11/12)., що передбачає обробку целюлози вологістю 15-45 % при температурі близько 20°С 30-40%-ним розчином їдкого натрію при постійному охолодженні з наступною обробкою монохлороцтовою кислотою (етерифікацією). Обробку розчином їдкого натрію ведуть періодичним або безперервним способами при інтенсивному перемішуванні. Відомий спосіб одержання карбоксиметил целюлоз и (КМЦ) передбачає застосування розчину їдкого натрію відносно високої (30-40 %) концентрації при температурі близько 20°С? що не забезпечує високого ступеня набухання целюлозних волокон (тобто розпушування морфологічної структури целюлозних волокон ). Недостатнє набухання целюлозних волокон призводить до нерівномірного розподілу етерифі кую чого агента (монохлороцтової кислоти) на стадії змішування, що в кінцевому підсумку приводить до нерівномірного розподілу замісників - карбоксиметильних груп. Крім того, необхідно інтенсивне змішування на стадії лужної обробки. Отриманий продукт (КМЦ) має низьку 94,6 % розчинність при ступені заміщення близько 75,0. Відомий також "Способ полупения легкорастворимых в воде солей щелочных металлов крабоксиметилцеллюлозы"(патент Швеції» № 329499, кл. МКВ С 08 В 11/12, оп. 12.10.1970 р.). Листову целюлозу за цим способом обробляють безводним ізопропанолом та водою при безперервному розтиранні.. Співвідношення ізопропанол: целюлоза складає 1,97:1,0, У процесі розтирання до маси вприскують 47%-ный розчин NaOH, при цьому температуру маси підтримують на рівні 18 °С. Розтирання маси припиняють через 15 хвилин. До отриманої лужної целюлози додають монохяорацетат натрію протягом трьох хвилин, після чого продовжують перемішування протягом трьох годин при температурі 18 °С, а потім перемішують масу шість годин при температурі 60 °С. Однак технологічний процес отримання КМЦ за описаним способом більш тривалий, він передбачає використання розчину їдкого натрію високої концентрації, його вприскування вимагає застосування спеціального обладнання, а використання органічного розчинника підвищує пожежну небезпеку та погіршує екологічні умови у виробничому приміщенні. Готовий продукт має вигляд гранул і, природньо, швидкість їх розчинення у воді буде невисокою, оскільки розчинення КМЦ, як і інших полімерів, проходить стадію набухання, тобто утворення геля на поверхні гранул, що уповільнює швидкість дифузії розчинника всередину гранул і зменшує поверхню розділення фаз за рахунок злипання гранул. Відомий "Способ получения карбоксиметилцеллюлозы" (патент НДР, № 236738, кл. МКВ С 08 В 11/12, on. 1973 р.) без використання органічного розчинника. За цим способом целюлозу, що має форму пластин (папок), занурюють у 22,5%-ний розчин NaOH, витримують при 20 °С протягом 30-и хвилин, після цього віджимають надлишок лугу. Отриману лужну целюлозу подрібнюють при температурі 25 °С і додають розчин NaOH, перемішують протягом 20 хвилин, після чого додають водний розчин монохлороцтової кислоти. Температура при цьому підвищується до 55 °С і реакційну суміш витримують за цієї температури протягом 270-и хвилин. Після цього пластини виймають із розчину, сушать протягом 3- х хвилин повітрям при температурі 105 °С, а потім обробляють 80%-ним розчином спирту у воді. Отриманий продукт має розчинність у воді 86%. Цей спосіб відрізняється багатостадійністю, він потребує додаткової обробки готового продукту водно-спиртовим розчином, а обробка монохлороцтовою кислотою в стаціонарних умовах призводить до її неровномірного розподілу по товщині целюлозної пластини і, звичайно, до неровномірного розподілу замісників у макромолекулі целюлози. Це -2підтверджується тим, що розчинність готового продукту в воді недостатньо висока, вона складас 86%. Надлишок їд кого натрію (додатково введеного) від взаємодії з монохлороцтовою кислотою викличе гідроліз монохлорацетату натрію (продукт взаємодії монохлороцтової кислоти та їдкого натрію). Перебіг побічної реакції знижує ефективність використання етерифікуючого агенту (монохлороцтової кислоти). З відомих аналогів найбільш близьким за технічною суттю та ефектом, що досягається, є "Способ получения кар бокси мет ил целлюлозы" (авт. св. СРСР № 639898, кл. МКВ С 08 В 11/12, оп. 30.12.78 р.). Цей спосіб обраний нами за прототип. Відомий спосіб одержання натрійкарбоксиметилцелюлози здійснюється за такою послідовністю: 1. Лужна обробка {мерсеризація). Целтолозовмісний матеріал (кострицю кенафу) подрібнюють протягом 1,5-2,0 годин при додаванні розрахункової кількості їдкого натрію (концентрація 220 г/л) і за температури 1520 °С. 2. Етерифікація (обробка мнахлорацетшпом натрію). Одержану лужну целюлозу перемішують із монохлорацетатом натрію протягом 1,5-2,0 годин за температури 20-35 °С, після чого суміш залишають на дозрівання протягом 0,5 години. 3. Сушіння. Етериф і кований продукт сушать протягом 0,5 години при температурі 100-J05 °С, після чого подрібнюють до порошкового або дрібнозернистого стану. Процес одержання NaKMIJ за описаним способом досить тривалий (4,0 - 5,0 годин), а одержаний продукт має низький вміст основної речовини, недостатньо високу розчинність у воді (90-95%) при високому ступені заміщення (у=80) та відрізняється неоднорідним складом, оскільки вихідна сировина - целюлозовмісний материал (костриця кенафу) неоднорідна за складом. Вона має такий склад: • а- целюлоза - 85,0 + 87,0 %; • лігнін і пентозани - 13,0 + 15,0 %. За основу запропонованого способу одержання NaKMH поставлене завдання шляхом обробки целюлози розчином їдкого натрію при підвищеній (45+65 °С) температурі та проведення етерифікації лужної целюлози при температурі 55+75 °С забезпечити скорочення тривалості процесу за одночасним підвищенням якості готового продукту. Поставле не завдання вирішується за рахунок того, що за відомим способом одержання ХаКМЦ, що включає одержання лужної целюлози шляхом обробки вхідної целюлози розчином їдкого натрію з наступною етерифікацією монохлорацетатом натрію , у відповідності із запропонованим винаходом обробку целюлози розчином їдкого натрію розпочинають за температури 45+65 °С при поступовому зниженні температури до 18+25 °С протягом 1,0+1,5 години, етерифікацію лужної целюлози проводять при 55+75 °С, після чого отриманий продукт обробляють оцтовою кислотою до рН 8,0+10,0. Лужну обробку целюлози за способом, що заявляється, розпочинають за підвищено ї (45+65 °С) температури, а потім температуру зннижують. На протязі всього процесу обробки целюлози розчином їдкого натрію температура маси повинна бути 18+25 °С, тобто целюлоза повинна бути у високо набухлому стані, після чого її змішують з монохлорацетатом натрію. Етерифікацію проводять у динамічних умовах і стимулюють нагріванням. Таке виконання способу дозволяє Інтенсифікувати процес за рахунок більш глибокого проникнення молекул їдкого натрію у товщу целюлозних волокон на початковій стадії одержання МаКМЦ - на стадії лужної обробки вхідної целюлози, збільшення набухання целюлозних волокон при наступному зниженні температури маси і одержати готовий продукт з високим ступенем розчинності і високою швидкістю розчинення, а також підвищити вміст основної речовини при рівномірному розподілу замісників (карбоксиметильних груп) в макромолекулі целюлози. Відомо, що іони електролітів у водних розчинах гідратовані, і ступінь гідратації зростає із зменшенням температури . Одна молекула №ОН може зв'язати 10 молекул води з виділенням значної кількості тепла. Підвищення температури призводить до зниження кількосгі зв'язаної води і зменшення ступеня гідратації, зниження в'язкості розчину лугу. Тому завантаження целюлози в розчин лугу з температурою 45^65 °С дозволяє молекулам NaOH більш глибоко проникнути до капілярио-дірчатої структури целюлозних волокон тому, що розчин NaOH мае більш низьку в'язкість при температурі 45^-65 °С і його молекули негідратовані. Охолоджування маси целюлози з розчином лугу призводить до поступової гідратації молекул NaOH, розпушування капілярно-дірчатої структури целюлозних волокон і до утворення лужної целюлози, що складається в основному з молекулярної сполуки [CeHioOs-NaOH]. Таким чином, лужна обробка, що проводиться в умовах поступового зниження температури маси, яка містить целюлозу та розчин їдкого натрію, від 45^65 °С до 18^-25°С, дозволяє підвищити реакційну здатність целюлози за рахунок розпушування капілярно-дірчатої структури волокон, утворення молекулярної сполуки і зменшення енергії міжмолекулярної взаємодії поміж макромолекулами целюлози. Проведення процесу змішування лужної целюлози з монохлорацетатом натрію при температурі І8^25°С дозволяє знизити ступінь розкладання (гідролізу) етерифікуючого агенту (монохлорацетату натрію). Відомо, що при 40 °С за одну годину реакції у 17,5%-ному розчині NaOH розкладається майже уся кількість монохлорацетату натрію, тоді як при кімнатній температурі розкладається т іль ки 10% монохлорацетату натрію | Петропавловский Г.А. "Гидрофильные частично замешенные эфиры целлюлозы и их модификация путем химическою сшивания", изд. "Наука", Л., 1988, с. 102-128]. Таким чином, проведення обробки целюлози розчином NaOH при поступовому зниженні температури від 45^-65°С до Ї8н-25°С і змішування лужної целюлози з монохлорацетатом натрію при 18-^25°С дозволяє підвищити. • ступінь набухання целюлозних волокон; • реакційну здатність; • ефективність використання монохлорацетату натрію; • рівномірність розподілу монохлорацетату натрію у товщі набухлих целюлозних волокон. Це дозволяє інтенсифікувати процес одержання NaKMU,. Швидкість реакції карбоксиметилювання значною мірою залежить від температури і різко зростає з підвищенням останньої. При досягненні реакційною масою температури 55V75 °С проводиться нейтралізація надлишку їдкого натрію льодяною оцтовою кислотою. Реакція нейтралізації, як відомо, проходить з виділенням теплоти, і температура реакційной маси підвищується за рахунок теплоти цієї реакції. Тому теплота, що виділяється при реакції нейтралізації надлишку їдкого натрію льодяною оцтовою кислотою, сприяє збільшенню швидкості реакції карбоксиметилювання. Крім того, відомо, що водночас з основною реакцією карбоксиметилювання целюлози проходить побічна реакція гідролізу монохлорацетату натрію, швидкість якої різко зростає за присутності лугу: CICH2 COONa + H2 O=HOCH2 COOH+NaCl HOCH2 COOH+NaOH-HOCH2 COONa+H2O CiCH2 COONa+NaOH=HOCH2 COONa+NaCl [3. А. Роговин "Химия целлюлозы", изд. "Химия", М., 1972 г.] Тому, нейтралізація надлишку їдкого натрію призводить до зменшення ступеня гідролізу монохлорацетату натрію і підвищенню ефективності його використання. Швидкість розчинення низькомолекулярних речовин збільшується із зростанням поверхні розділення фаз (S), коефіцієнта дифузії розчиненої речовини у розчинник (DI) і коефіцієнта дифузії розчинника у розчинену речовину (D2). Процес розчинення натрій карбоксиметилцелюлози підкоряється таким самим закономірностям. Проте вона розчиняється значно повільніше, від низькомолекулярних речовин. Це пояснюється такими особливостями: • повільною дифузією макромолекул у розчинник; • низькою дифузією молекул розчинника у морфологічну структуру ІЧаКМЦ, -4 • розчинення NaKMIJ проходить стадію набрякання (через пол і дисперсність та наявність надмолекулярних утворень); • злипанням часток NaKMTJ через наявність набряклого шару на поверхні, внаслідок чого утворюються більші конгломерати і зменшується поверхня розділу фаз Слід відзначити, що сушіння NaKMIJ при високій температурі ще більше знижує швидкість дифузії розчинника у частки продукту і швидкість розчинення (через змикання капілярно-пористої структури готового продукту) 3 огляду на особливосте розчинення швидкість її розчинення можна збільшити такими засобами уникненням сушіння готового продукту. збереженням капіллярно-пористої структури набухлих целлюлозних волокон, проведенням подрібнення набухлих целюлозних волокон У винаході, що передбачається, на відміну від прототипу технологічний процес синтезу здійснюється таким чином, що дозволяє одержувати цільовий продукт з високою швидкістю розчинення, а саме. • виключене сушіння готового продукту при високих (100-105 °С) температурах, • подрібнення набухлих целюлозних волокон триває протягом усього процесу Пориста структура набухлих целюлозних волокон, що реалізована при лужній обробці, зберігається, а стимульоване нагрівання (проведення реакції етери фикації) при постійному перемішуванні призводить до ще більшого розпушування структури волокон, за рахунок видалення надлишку вологи (випаровування) при температурі 55-75 °С, а також додаткового розігрівання при нейтралізації надлишку їдкого натрію оцтовою кислотою Крім того , проведення реакції етерифікації (карбоксиметилювання) при перемішуванні сприяє рівномірному розподілу замісників (карбокеиметильних груп -OCHiCOONa) Запропонований спосіб дозволяє скоротити витрати часу (в~1,5 рази) на синтез однієї і тієї ж кількості NaKM U, Наведена нижче карта технологічного процесу (таблиця 1) ілюструє переваги запропонованого способу Таблиця 1 Відомий спосіб Запропонований спосіб 1. Мерсеризація (лужна обробка). Целюлозу (кострицю кенафу) подрібнюють протягом 1,5-2,0-х годин при додаванні розрахункової кількості їдкої натрію (концентрація 220 г/л) при температурі 15-20 °С 1. Мерсеризація (лужна обробка). Целюлозу папками завантажують до змішувача, до якого заздалегідь заливають розрахункову кількість розчину їдкого натр ію т емп ер ат уро ю 45- 6 5° С і концентрацією 220- 230 г/л Обробку проводять при постійному охолодженні та перемішувані (подрібненні) протягом 1,01,5 години Масу о холодж ують до температури 18-25 °С 2. Процес зтерификацїї. Лужну масу перемішують з монохлорацетатом натрію протягом 1,5-2,0 годин при температурі 20-35 °С 2. Процес змішування. Лужну целюлозу зм ішуют ь з монохлорацетатом натрію протягом 1,0-1,5 години при температурі 18-25 °С. Продол табл. 1 Відомий спосіб 3. Процес дозрівання. Суміш лужної целюлози та монохлор ацетату натрію залишають для дозрівання на ЗО хвилин Запропонований спосіб 3. Процес етерифікації Реакційну масу нагрівають протягом 30 хвилин до температури 55-75 °С і після досягнення заданої температури проводять обробку маси оцтовою кислотою при постійному перемішуванні, після чого готови й пр од укт виван т аж уют ь у контейнер 4. Процес сушіння. Одержаними продукт висушують протягом ЗО хвилин при температурі 100105°С, після чого подрібнюють до порошкуватого або дрібнозернистого стану Витрата часу на процес одержання NaKMIl,: 4,0 - 5,0 годин. Витрата часу на проце с оде ржання ШКМЦ: 2,5 -г 3,5 години Зміна ступеня полімерізації" досягається за рахунок окислювальної деструкції макромолекул целюлози у лужному середовищі під впливом кисня повітря Деструкція відбувається при одержанні лужної целюлози і належить до гетерогенних процесів При лужній обробці целюлоза поглинає кисень повітря. Чим краще разпушена целюлоза, тим швидше кисень дифундує у целюлозу і тим рівномірніше проходять процеси окислення та деструкції матеріалу При недостатньому ступені подрібнення целюлози процеси лімітуються дифузійною зоною і тому для прискорення процесу деструкц ії необхідно створити умови для значного набухання целюлози та підвищити ступінь подрібнення целюлозних волокон Температура, майже не впливаючи на тривалість подрібнення, визначає інтенсивність деструкції целюлози У способі ,що пропонується, при лужній обробці целюлози, реалізовані обидва ці чинники, завантаження целюлози проводять у гарячий (45-65 °С) розчин лугу з наступним охолодженням до температури 18-25 °С, що викликає набухання целюлози при одночасному її подрібненні. Лужна обробка целюлози при вказаних умовах призводить до прискорення процесу деструкції за рахунок протікання його у кінетичній області, а підвищення температури значно збільшує швидкість реакції деструкції та кількість кисню, що поглинається, оскільки енергія активації окислювальної деструкції целюлози складає 24 ккал/моль ["Производство шинного корда." Под. ред. Конкина А.А., изд. "Химия", М., 1964, с. 117-122.J. Винахід ілюструється нижче наведеними прикладами. Приклад 1 У змішувач дозують ПО л розчину їдкого натрію концентрацією 225 г/л і температурою 55 °С, після чого в змішувач завантажують целюлозу в кількості 42,5 кг (або 38,0 кг абсолютно сухого волокна) Модуль лужної обробки складає 2,9 Після закінчення завантаження целюлози у сорочку змішувача подають холодну воду і вміст апарату охолоджують до 18°С Лужну обробку целюлози проводять протягом 1,5 години при постійному перемішуванні. Після цього у цей же змішувач завантажують монохлорацетат натрію у кількості 60 кг та проводять змішування з лужною целюлозою протягом 1,5 години при температурі 18 °С і постійному перемішуванні Після цього вміст змішувача нагрівають до 65°С при перемішуванні, а після досягнення заданої температури, проводять нейтралізацію надлишку їдкого натрію льодяною оцтовою кислотою, що поволі дозується до змішувача у кількості 9,0 л і постійному перемішуванні Після закінчення дозування оцтової кислоти реакційну суміш перемішують протягом 20-и хвилин і вивантажують у контейнер для завершення реакції карбоксиметилювання Через 30 хвилин готовий продукт з контейнера вивантажують і пакують Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 80 0 Ступінь полімеризації, - 520 Розчинність, % - 99,5 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 55,0 рН 1,5%-ного водного розчину, од рН - 9,8 Швидкість розчинення, хв - 30,0 Приклад 2 Виконаний аналогічно до прикладу І крім того, що температура розчину лугу перед завантаженням целюлози складала 45 °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 77 0 Ступінь полімеризації, - 576 Розчинність, % - 99 2 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54 6 рН 1,5%-ного водного розчину, од рН, - 10,0 Швидкість розчинення, хв - 45,0 Приклад 3 Виконаний аналогічно до прикладу 1 крім того, що температура розчину лугу перед завантаженням целюлози складала 65 °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 76,0 Ступінь полімеризації, - 458 Розчинність, % - 99 4 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 55,2 рН 1,5%-ного водного розчину, од рН - 9 9 Швидкість розчинення, хв , - 40 0 Приклад 4 Виконаний аналогічно до прикладу 1 крім того, що температура лужної целюлози дорівнює 20 °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 75,0 Ступінь полімеризації, - 512 Розчинність, % - 99 З Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54,8 рН 1,5%-ного водного розчину, од рН - 10,0 Швидкість розчинення, хв - 33,0 Приклад 5 Виконаний аналогічно до прикладу 1 крім того, що температура л>жноі целюлози дорівнює 25 °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 70,0 Ступінь полімеризації, - 484 Розчинність, % - 99,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 53.5 рН 1,5%-ного водного розчину, од рН - 9,9 Швидкість розчинення, хв - 35,0 Приклад 6 Викон аний аналогічно до прикладу 1 крім того, що тривалість лужної обробки складає 1,0 годину Показники якості готового продукту: -7Ступінь заміщення за карбоксиметильними групами, - 73,0 Ступінь полімеризації, - 590 Розчинність, % - 98,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 52,0 рН 1,5%-ного водного розчину, од. рН - 10,0 Швидкість розчинення, хв. - 50,0 Приклад 7. Виконаний аналогічно до прикладу 1 крім того, що змішування лужної целюлози з монохлорацетатом натрію проводять при температурі 20 °С. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 72,0 Ступінь полімеризації, - 510 Розчинність, % - 98.0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54,0 рН 1,5%-ного водного розчину, од. рН- 10,0 Швидкість розчинення, хв. - 34,0 Приклад 8. Виконаний аналогічно до прикладу 1 крім того, що змішування лужної целюлози з монохлорацетатом натрію проводять при температурі 25 °С. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 70.0 Ступінь полімеризації, - 500 Розчинність, % - 96,3 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 52,8 рН 1,5%-ного водного розчину, од. рН - 10,0 Швидкість розчинення, хв. - 37,0 Приклад 9. Виконаний аналогічно до прикладу 1 крім того, що лужна обробка целюлози триває 1,0 годину, змішування лужної целюлози з монохлорацетатом натрію проводиться теж 1,0 годину. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 70,0 Ступінь полімеризації, - 630 Розчинність, % - 94,5 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 49,0 рН 1,5%-ного водного розчину, од. рН - 9,8 Швидкість розчинення, хв - 56,0 Приклад 10. Виконаний аналогічно прикладу 1 крім того, що змішування лужної целюлози з монохлорацетатом натрію проводять протягом 1,0 години. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 76,0 Ступінь полімеризації, - 520 Розчинність, % - 95,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 51,0 рН 1,5%-ного водного розчину, од. рН - 10,0 Швидкість розчинення, хв. - 47,0 Приклад 11 . Виконаний аналогічно до прикладу 1 крім того, що етерифікацію целюлози монохлорацетатом натрію проводять при температурі 65 °С. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 77,0 Ступінь полімеризації, - 550 Розчинність, % - 99,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54,2 рН 1,5%-ного водного розчину, од. рН - 9,9 Швидкість розчинення, хв. - 39,0 Приклад 12 Виконаний аналогічно до прикладу 1 крім того, що етерифікацію целюлози монохлор ацетатом натрію проводять при температурі 75 °С Показники якості готового продукту: Ступінь заміщення за карбоксимегильними групам, - 75,0 Ступінь полімеризації, - 503 Розчинність, % - 995 5 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 55,3 рН 1,5%-ного водного розчину, од. рН- 10,0 Швидкість розчинення, хв. - 41,0 Приклад 13 Виконаний аналогічно до прикладу 1 крім того, що кількість оцтової кислоти, що дозується, складає 7,0 л. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 78 0 Ступінь полімеризації, - 572 Розчинність, % - 99,2 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54,5 рН 1,5%-ного водного розчину, од. рН - 12,0 Швидкість розчинення, хв. - 35,0 Приклад 14 Виконаний аналогічно до прикладу \ крім того, що кількість оцтової кислоти, що дозується, складає 11.0 л. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами, - 79 0 Ступінь полімеризації, - 530 Розчинність, % - 99,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 55,0 рН 1,5%-ного водного розчину, од рН - 8,0 Швидкість розчинення, хв - 37,0 Приклад 15 Виконаний аналогічно до прикладу 1 крім того, що температура розчину лугу перед завантаженням целюлози складає 40 °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильним групами - 73.0 Ступінь полімеризації - 656 Розчинність, % - 97,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54,0 рН 1,5%-ного водного розчину, од. рН - 9,8 Швидкість розчинення, хв - 55,0 Приклад 16 Виконаний аналогічно до прикладу 1 крім того, що температура розчину луга перед завантаженням целюлози складає 70 °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами - 75 Ступінь полімеризації - 410 Розчинність, % - 99,4 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 55,3 рН 1,5%-ного водного розчину, од рН - 9,9 Швидкість розчинення, хв. - 40,0 Приклад 17 Виконаний аналогічно до прикладу 1 крім того, що температура лужної целюлози складає 15 °С. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами - 79 Ступінь полімеризації - 560 Розчинність, % - 99,5 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 55,0 рН 1,5%-ного водного розчину, од рН, - 9,9 Приклад 18 Виконаний аналогічно до прикладу 1 крім того, що температура лужної / / / / целюлози складає ЗО °С Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами - 65.0 Ступінь полімеризації - 450 Розчинність, % - 98,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 52,0 рН 1,5%-ного водного розчину, од. рН - 10,0 Приклад 19. Виконаний аналогічно до прикладу 1 крім того, що етерифікацію целюлози ведуть при температурі 50 °С. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами - 70 Ступінь полімеризації - 612 Розчинність, % - 97,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 54,0 рН 1,5%-ного водного розчину, од рН - 10,0 Швидкість розчинення, хв. - 49,0 Приклад 20. Виконаний аналогічно до прикладу 1 крім того, що етерифікацію целюлози ведуть при температурі 80 °С. Показники якості готового продукту: Ступінь заміщення за карбоксиметильними групами - 73 Ступінь полімеризації - 520 Розчинність, % - 99,0 Вміст основної речовини, в перерахунку на абсолютно сухий продукт, % - 51.0 рН 1,5%-ного водного розчину, од. рН - 10,0 Швидкість розчинення, хв. - 47,0 Швидкість розчинення NaKMLJ, визначали за такою методикою: Із зразків натрійкарбоксиметилцелюлози готували наважки з урахуванням фактичної вологості вагою достатньою для того, щоб концентрація основної речовини у розчині складала 1,0%. В склянку заливали дистильовану воду і ставили її на магнітну мішалку. За швидкість розчинення приймали час від початку перемішування зразка до його повного розчинення. Умови одержання натрійкарбоксиметилцелюлози наведені в таблицях 2, 3. Аналіз даних, наведених у таблиці 3 та у прикладах 15-20 (таблиця 2) показує, що спосіб одержання №КМЦ, що заявляється, дозволяє: - збільшити розчинність; - підвищити швидкість розчинення; - збільшити вміст основної речовини. -10 Таблиця 2 Приклади виконання 15 2 1 3 16 19 Температура лужної обробки, °С 40 1 Ступінь заміщення 73 2 Ступінь полімеризації 656 77 80 76 75 50 70 80 77 75 73 55.3 54.0 54.6 54.2 54.0 51.0 97.0 99.5 99.5 99.0 98.5 490 99.4 520 80 55.2 550 75 99.4 520 65 55.0 612 55 99,5 410 Температура етерифікації, °С 54.6 458 70 20 99.2 520 65 12 54.0 576 55 П 97.0 3 Вміст основної речовини,% 45 1 5 рН 1,5%ного розчину, од РН 9.8 10 9.9 10 9.9 10 10 10 9.8 10 6 Швидкість розчинення, хв 55 45 ЗО 40 40 49 ЗО 35 41 47 4 Розчинність, % Примеч Показники якості готового продукту f -11Таблиця 3. Умови отримання натрійкарбоксиметилцелюлози. 6 7 8 9 55 55 55 55 55 55 55 55 55 55 55 20 18 20 25 18 18 18 18 18 18 18 18 18 20 IS 15 15 1.5 1.0 1.5 1.5 1.0 1.5 1.5 1.5 1,5 1.5 1.5 18 18 18 18 18 20 25 18 18 18 18 18 18 25 1.5 « 1.5 1,5 1.5 1.5 1.5 1.5 l.ft to 1.5 1.5 1.5 1.5 1.5 55 55 55 55 55 55 55 55 55 55 65 75 55 55 9 9 9 9 9 9 9 9 9 9 9 7 11 80 77 76 75 73 72 70 70 76 77 75 78 79 520 576 458 512 484 590 510 500 630 520 530 510 503 530 54.6 55.2 54.8 53.5 1 2 3 4 1 Температура лугу перед завантаженням 55 45 65 2.. Температура лужної целюлозн,°С 18 18 3. Тривалість обробки целюлоіи лугом, го дин 1.5 4. Температура ім іту вання ліонохлорапетату натрію з лужною целюлозою, °С 5. Тривалість змішування монохлорацетату натрію ч лужною целюлозою, го д. 6. Температура етерифікації, °С 5 10 11 12 13 14 Прот отип Приклади виконання способу 55.0 Найменування параметрів і показників 80 545 52.0 55.0 54.5 55.3 54.2 51.0 10. Вміст основної речовини, % 49.0 9. Ступінь полімеризації 70 52.8 8. Студінь заміщення 9 52.0 7. Кількість оцтової кисло ти, л 18 54.0 ЦСЛЮЛО'Ш, °С в в\ 99.5 1 99.2 99.4 99.3 98.0 98.0 96,3 94.5 95.0 99.5 99.0 99.2 99.0 95.0 11. Розчинність, % 12. р Н 1,5%-ного розчину, од. РН 9.8 10 9.9 10 9.9 10 10 10 9.8 10 9.9 10 12 8.0 12.2 13. Швидкість розчинення, хв. 30 45 40 33 35 34 37 56 47 35 41 35 37 150 50

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of sodium-carboxymethyl cellulose

Автори англійськоюHaniev Rashid Haniievich, Haniieva Alla Rashidovna

Назва патенту російськоюСпособ получения натрийкарбоксилметилцеллюлозы

Автори російськоюГаниев Рашид Ганиевич, Ганиева Алла Рашидовна

МПК / Мітки

МПК: C08B 11/00

Мітки: спосіб, натрійкарбоксиметилцелюлози, одержання

Код посилання

<a href="https://ua.patents.su/11-33065-sposib-oderzhannya-natrijjkarboksimetilcelyulozi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання натрійкарбоксиметилцелюлози</a>

Попередній патент: Сечоприймач для чоловіків

Наступний патент: Кришка крапельниці пристрою для переливання крові або вливання інфузійних розчинів

Випадковий патент: Стиснення заголовка на основі ретрансляторів