Спосіб бандажного з’єднання поліетиленових труб

Формула / Реферат

1. Спосіб бандажного з'єднання поліетиленових труб, при якому виконують активаційну, обробку кінцевих ділянок труб, що з'єднуються, шляхом протравляння їхньої поверхні складами з вмістом хромових сполук, забезпечують центрування кінців труб, що з'єднуються, готують клейову суміш, що складається зі смоляної частини й отверджувача, виконують активаційну обробку поверхні армуючого наповнювача, за який використовують склотканину, просочують приготовленою клейовою сумішшю у просочувальній ванні армуючий наповнювач, після цього стикують кінці труб, пошарово намотують на кінцеві ділянки труб, що з'єднуються, просочений армуючий наповнювач, після чого його затверднюють, одержуючи в результаті бандажне з'єднання, який відрізняється тим, що шляхом використання одного концентратора низькочастотних ультразвукових коливань на частоті 17-22 кГц, амплітуді 30-60 мкм і інтенсивності 10-20 Вт/см2 роблять первинну акустичну активаційну обробку кінцевих ділянок труб, що з'єднуються, перед їхнім протравлянням з одночасним нанесенням на них заглиблень, акустичну активаційну обробку поверхні армуючого наповнювача, пошарову акустичну обробку намотаного на кінцеві ділянки труб, що з'єднуються, просоченого армуючого наповнювача, а також озвучування у просочувальній ванній смоляної частини клейової суміші, причому первинну акустичну активаційну обробку кінцевих ділянок труб, що з'єднуються, здійснюють протягом 2-З с при контактному зусиллі притиску 150-250Н, акустичну активаційну обробку поверхні армуючого наповнювача здійснюють протягом 5-6 с, пошарову акустичну обробку намотаного на кінцеві ділянки труб, що з'єднуються, просоченого армуючого наповнювача здійснюють протягом 2-3 с, а озвучування смоляної частини клейової суміші роблять при температурі 55-70°С протягом 20-25 хв.

2. Спосіб бандажного з'єднання поліетиленових труб по п. 1, який відрізняється тим, що протравляння поверхні здійснюють при температурі 60-80°С протягом 10-15 хв. при такому співвідношенні компонентів, у мас.ч.: концентрована сірчана кислота - 100,0, біхромат калію - 3,5-4,5, дистильована вода - 6,0-7,0.

Текст

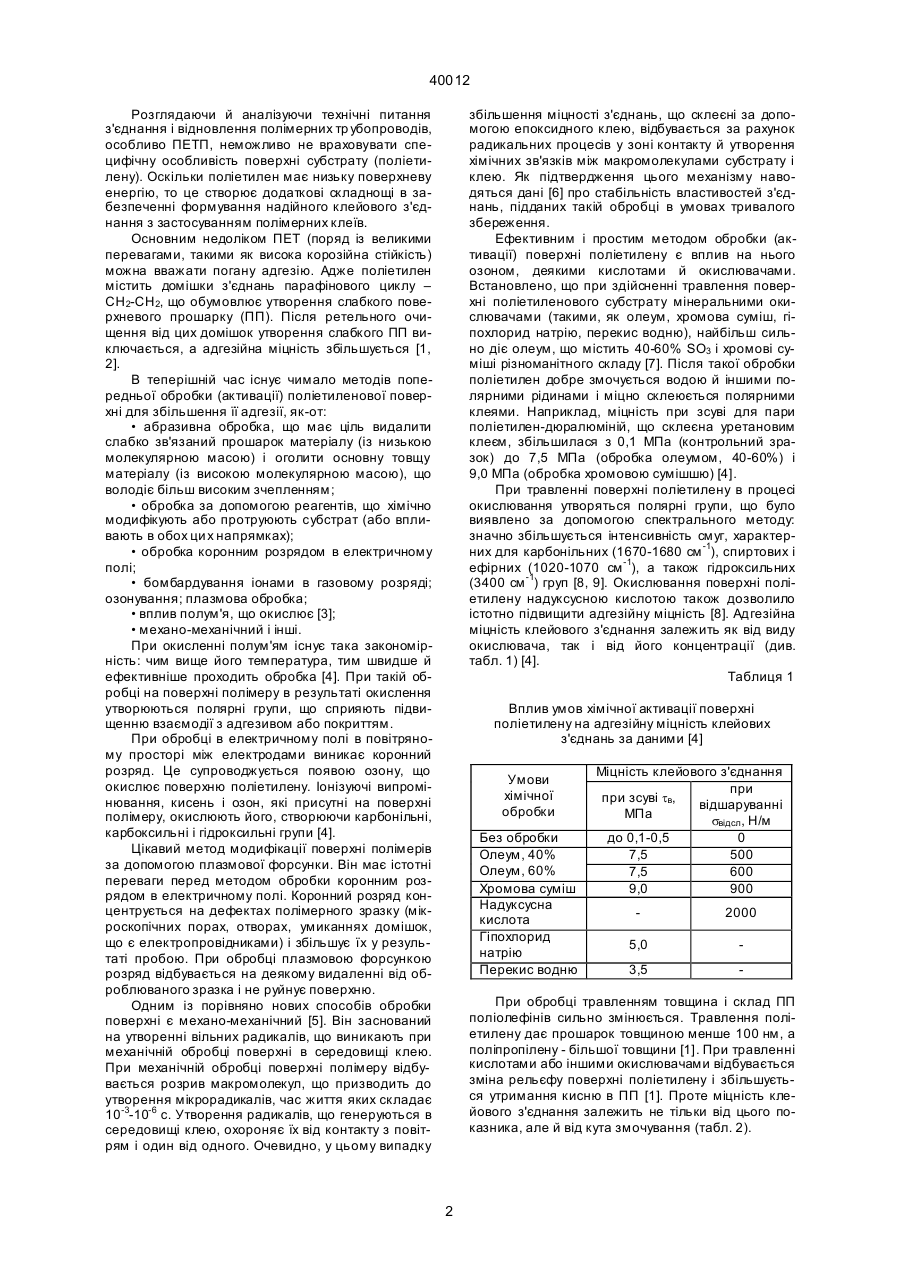

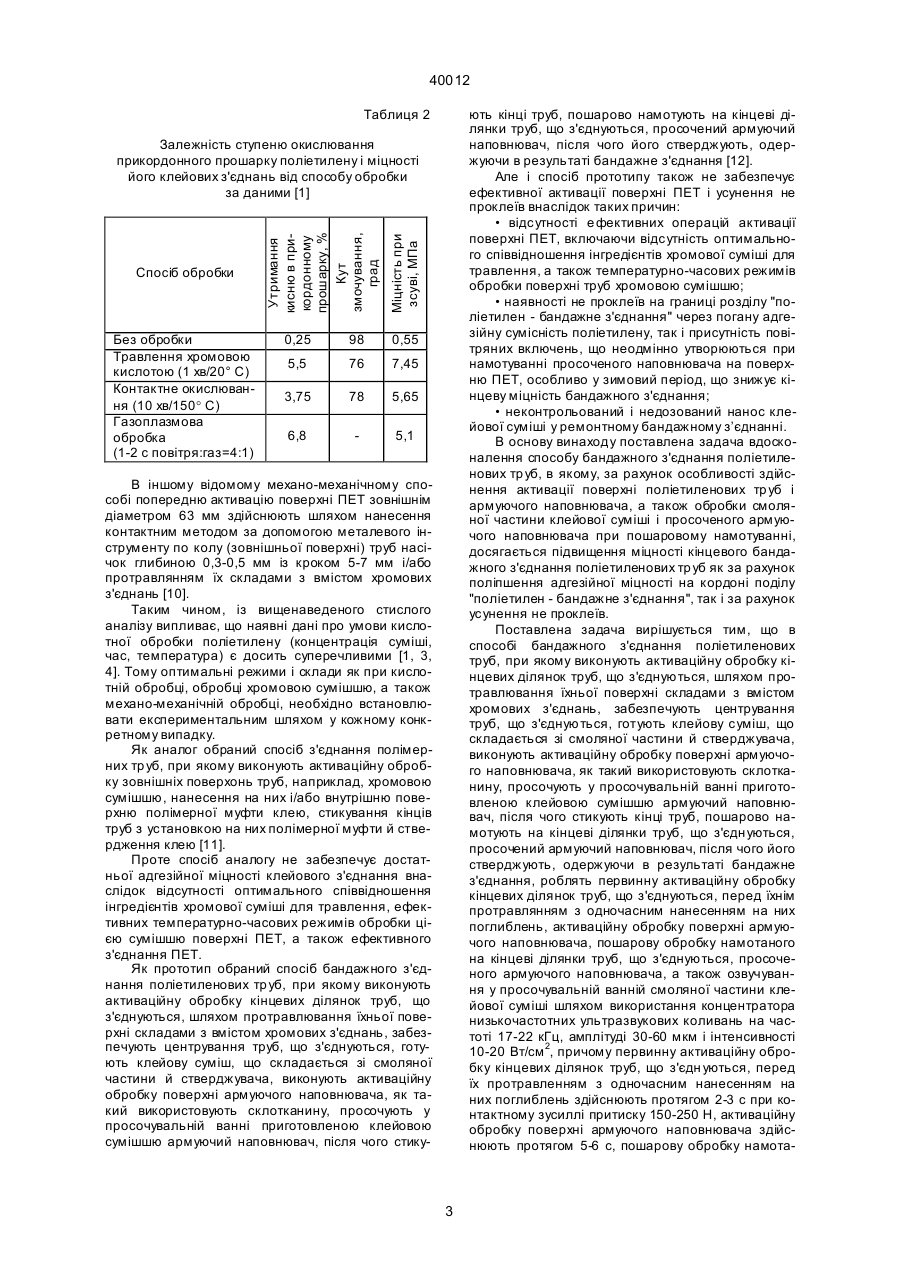

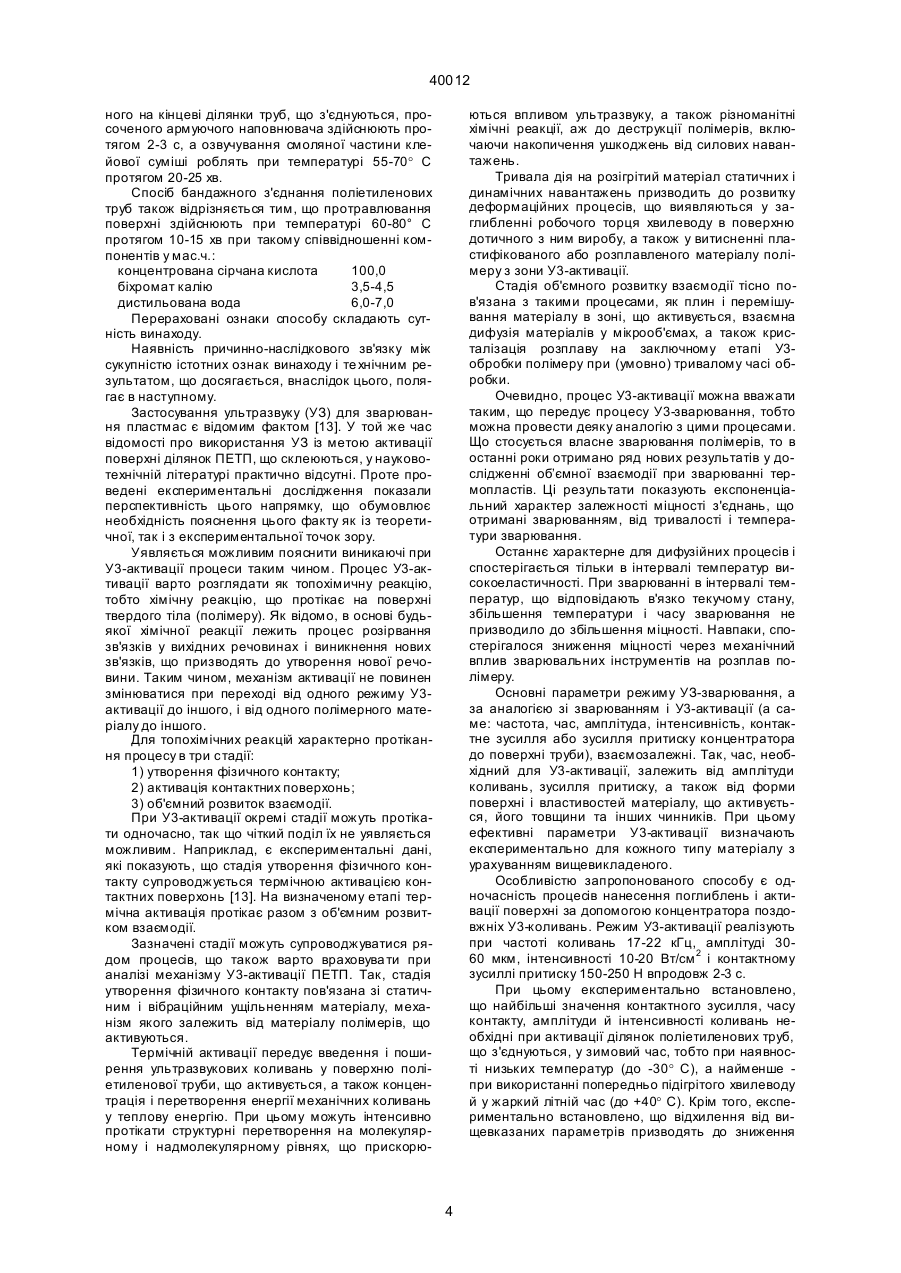

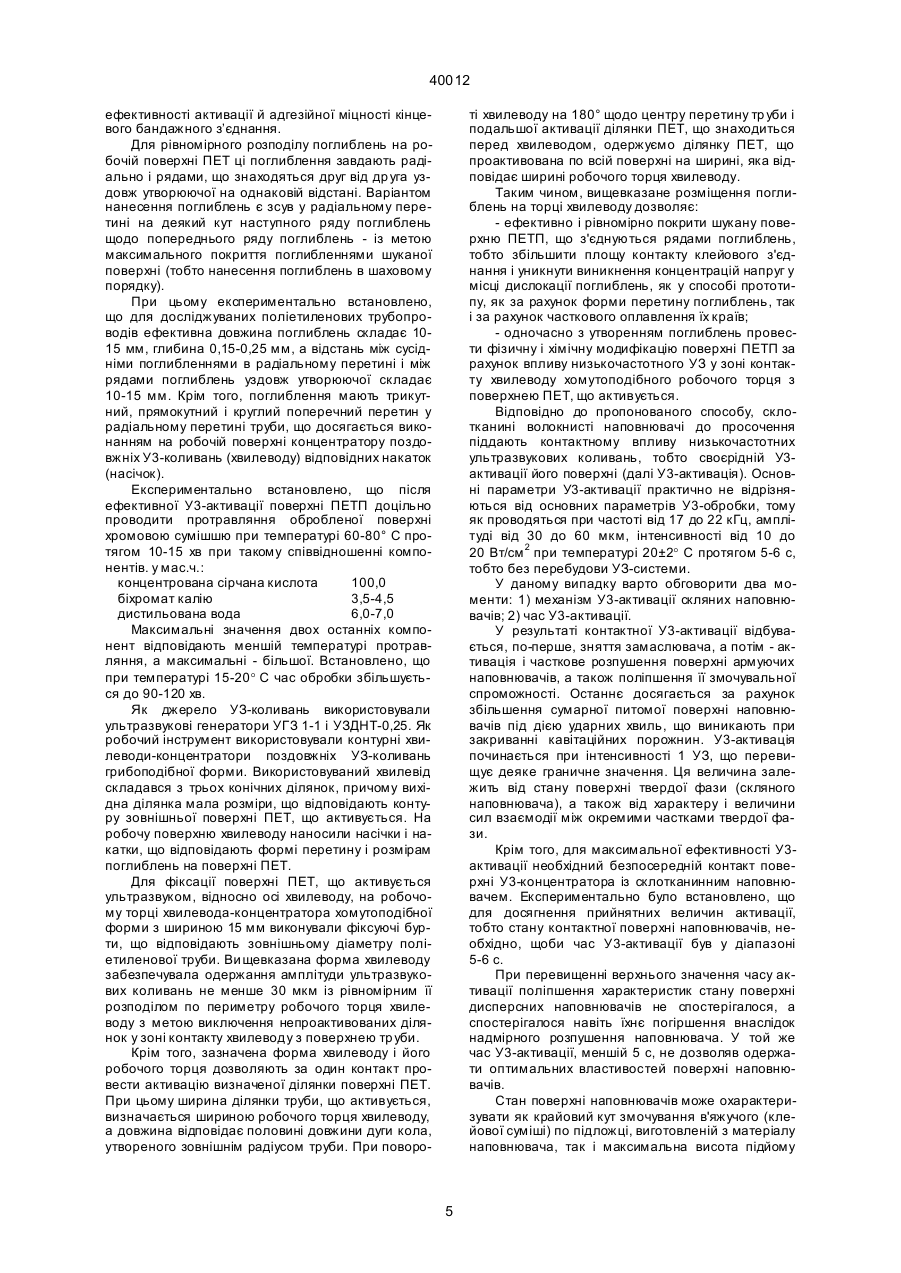

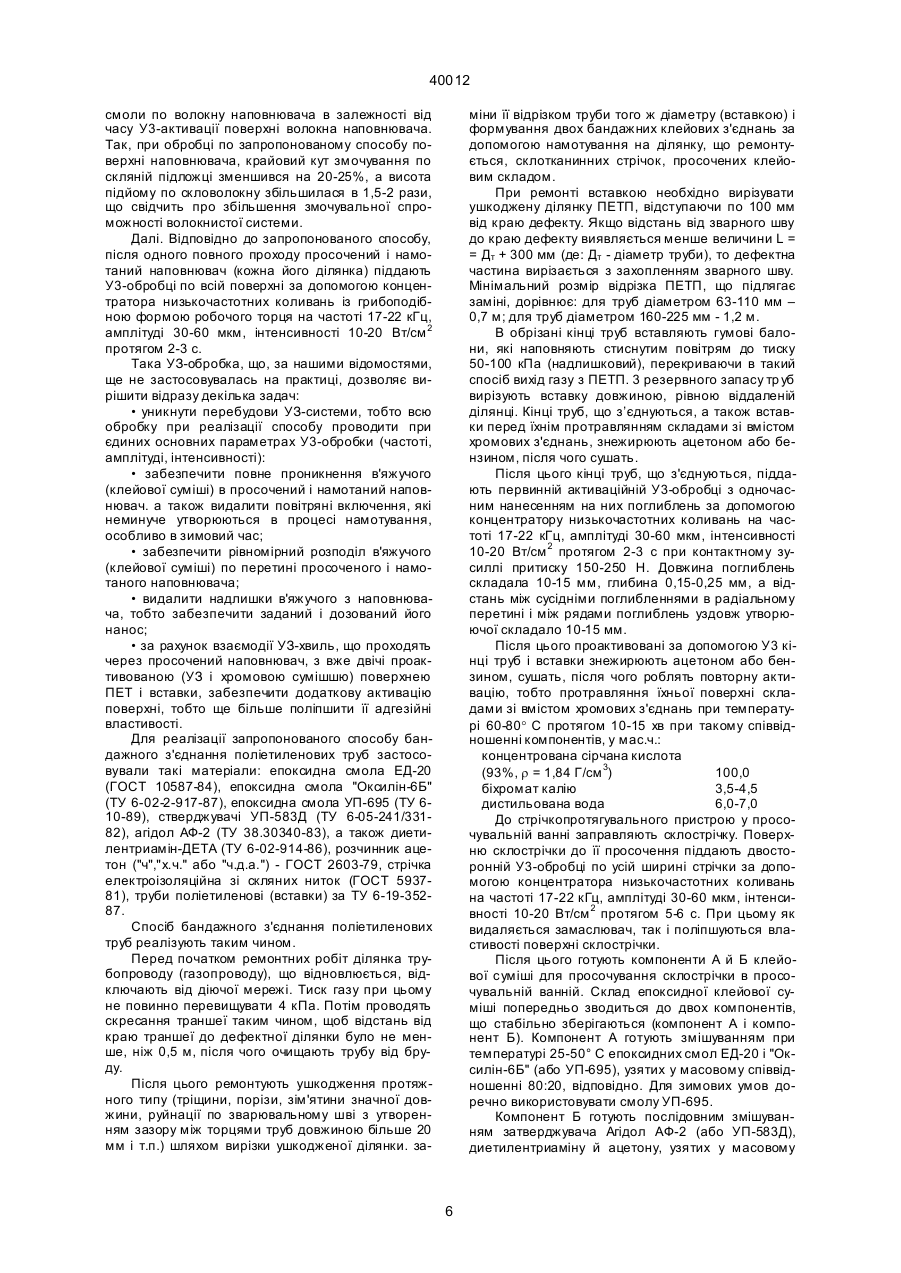

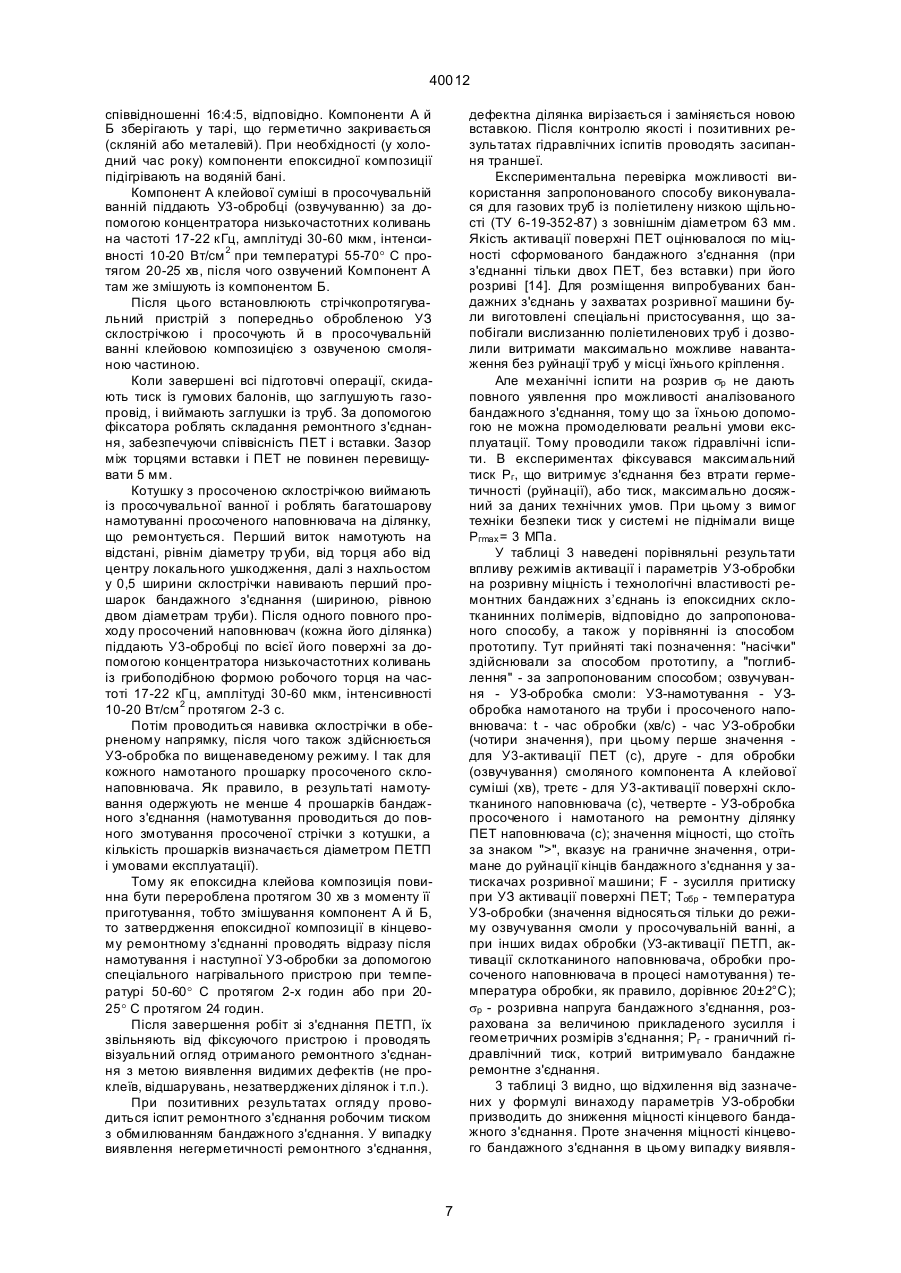

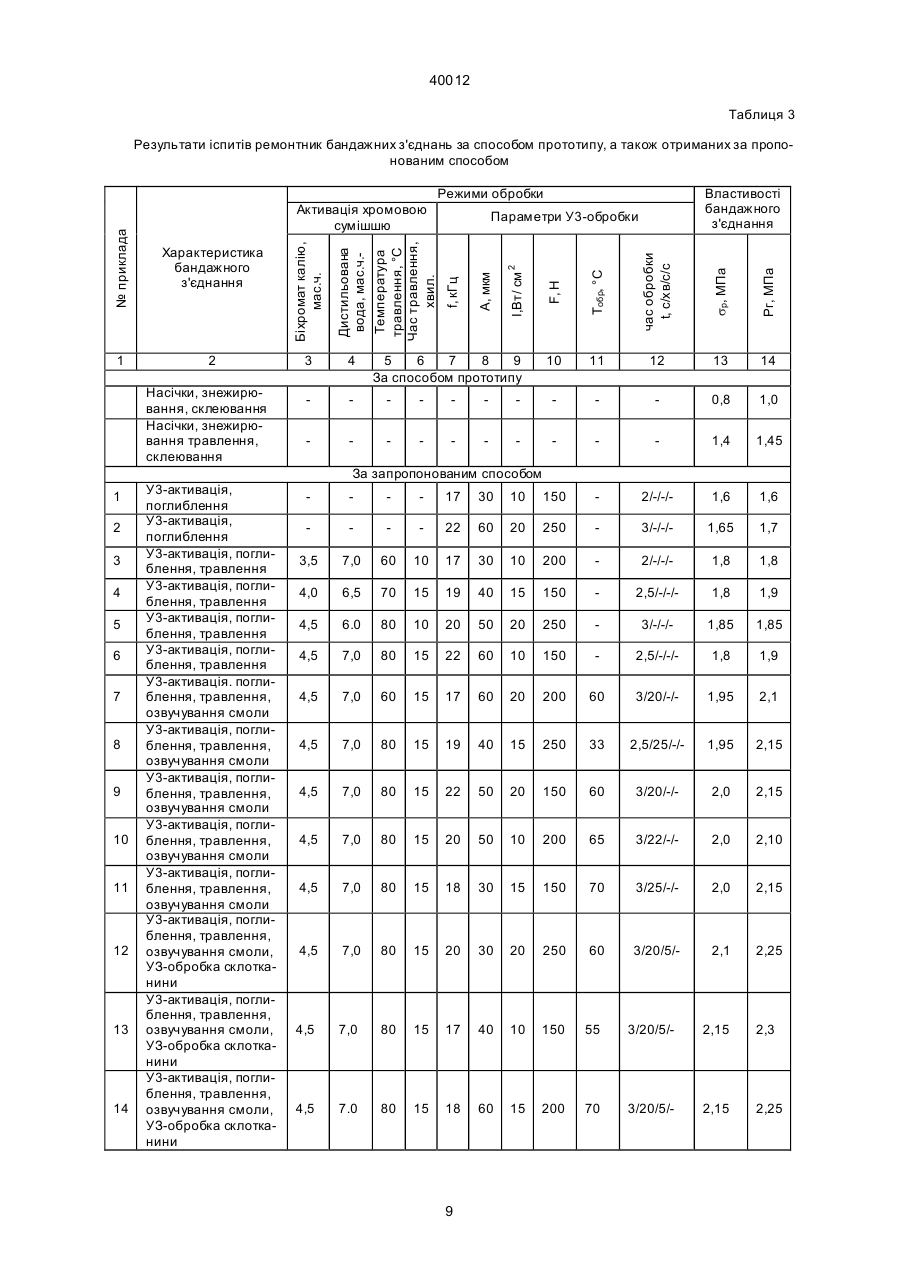

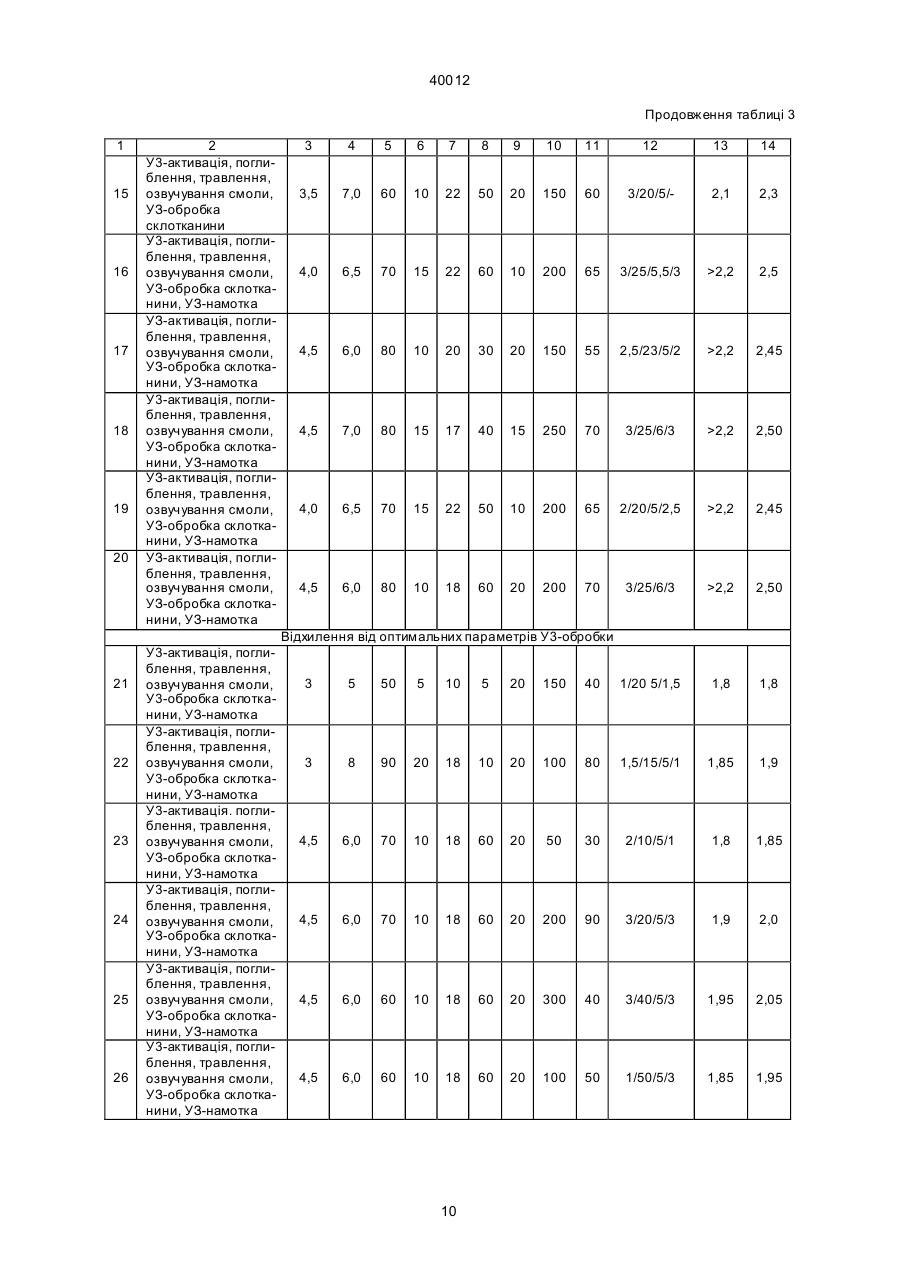

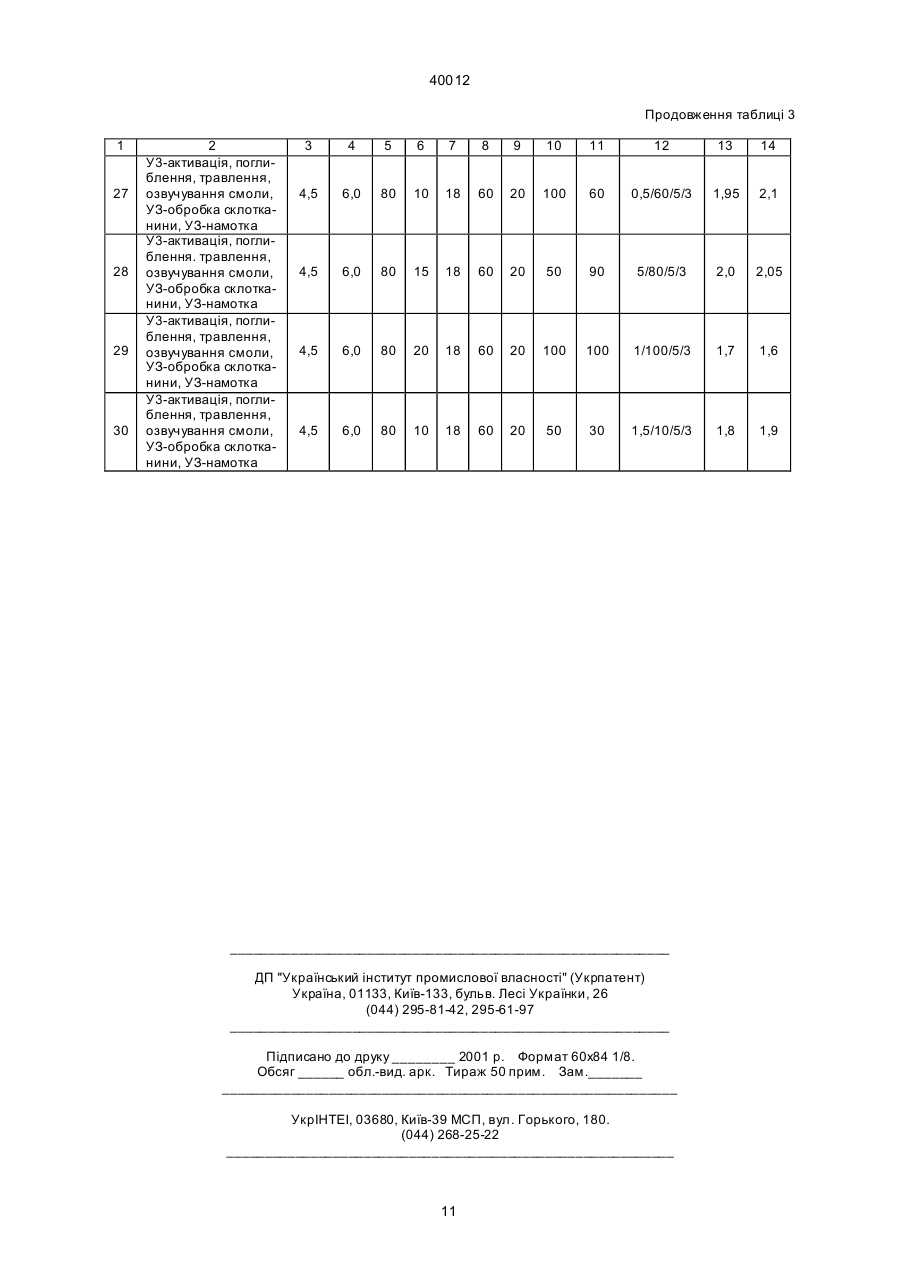

1. Спосіб бандажного з'єднання поліетиленових труб, при якому виконують активаційну обробку кінцевих ділянок труб, що з'єднуються, шляхом протравляння їхньої поверхні складами з вмістом хромових сполук, забезпечують центрування кінців труб, що з'єднуються, готують клейову суміш, що складається зі смоляної частини й отверджувача, виконують активаційну обробку поверхні армуючого наповнювача, за який використовують склотканину, просочують приготовленою клейовою сумішшю у просочувальній ванні армуючий наповнювач, після цього стикують кінці труб, пошарово намотують на кінцеві ділянки труб, що з'єдн уються, просочений армуючий наповнювач, після чого його затверднюють, одержуючи в результаті бандажне з'єднання, який відрізняється тим, що шляхом використання одного концентратора низькочастотних ультразвукових коливань на частоті 17 C2 (54) СПОСІБ БАНДАЖНОГО З'ЄДНАННЯ ПОЛІЕТИЛЕНОВИХ ТРУБ 40012 Розглядаючи й аналізуючи технічні питання з'єднання і відновлення полімерних тр убопроводів, особливо ПЕТП, неможливо не враховувати специфічну особливість поверхні субстрату (поліетилену). Оскільки поліетилен має низьку поверхневу енергію, то це створює додаткові складнощі в забезпеченні формування надійного клейового з'єднання з застосуванням полімерних клеїв. Основним недоліком ПЕТ (поряд із великими перевагами, такими як висока корозійна стійкість) можна вважати погану адгезію. Адже поліетилен містить домішки з'єднань парафінового циклу – СН2-СН2, що обумовлює утворення слабкого поверхневого прошарку (ПП). Після ретельного очищення від цих домішок утворення слабкого ПП виключається, а адгезійна міцність збільшується [1, 2]. В теперішній час існує чимало методів попередньої обробки (активації) поліетиленової поверхні для збільшення її адгезії, як-от: • абразивна обробка, що має ціль видалити слабко зв'язаний прошарок матеріалу (із низькою молекулярною масою) і оголити основну товщу матеріалу (із високою молекулярною масою), що володіє більш високим зчепленням; • обробка за допомогою реагентів, що хімічно модифікують або протруюють субстрат (або впливають в обох ци х напрямках); • обробка коронним розрядом в електричному полі; • бомбардування іонами в газовому розряді; озонування; плазмова обробка; • вплив полум'я, що окислює [3]; • механо-механічний і інші. При окисленні полум'ям існує така закономірність: чим вище його температура, тим швидше й ефективніше проходить обробка [4]. При такій обробці на поверхні полімеру в результаті окислення утворюються полярні групи, що сприяють підвищенню взаємодії з адгезивом або покриттям. При обробці в електричному полі в повітряному просторі між електродами виникає коронний розряд. Це супроводжується появою озону, що окислює поверхню поліетилену. Іонізуючі випромінювання, кисень і озон, які присутні на поверхні полімеру, окислюють його, створюючи карбонільні, карбоксильні і гідроксильні групи [4]. Цікавий метод модифікації поверхні полімерів за допомогою плазмової форсунки. Він має істотні переваги перед методом обробки коронним розрядом в електричному полі. Коронний розряд концентрується на дефектах полімерного зразку (мікроскопічних порах, отворах, умиканнях домішок, що є електропровідниками) і збільшує їх у результаті пробою. При обробці плазмовою форсункою розряд відбувається на деякому видаленні від оброблюваного зразка i не руйнує поверхню. Одним із порівняно нових способів обробки поверхні є механо-механічний [5]. Він заснований на утворенні вільних радикалів, що виникають при механічній обробці поверхні в середовищі клею. При механічній обробці поверхні полімеру відбувається розрив макромолекул, що призводить до утворення мікрорадикалів, час життя яких складає 10-3-10-6 с. Утворення радикалів, що генеруються в середовищі клею, охороняє їх від контакту з повітрям i один від одного. Очевидно, у цьому випадку збільшення міцності з'єднань, що склеєні за допомогою епоксидного клею, відбувається за рахунок радикальних процесів у зоні контакту й утворення хімічних зв'язків між макромолекулами субстрату i клею. Як підтвердження цього механізму наводяться дані [6] про стабільність властивостей з'єднань, підданих такій обробці в умовах тривалого збереження. Ефективним і простим методом обробки (активації) поверхні поліетилену є вплив на нього озоном, деякими кислотами й окислювачами. Встановлено, що при здійсненні травлення поверхні поліетиленового субстрату мінеральними окислювачами (такими, як олеум, хромова суміш, гіпохлорид натрію, перекис водню), найбільш сильно діє олеум, що містить 40-60% SO3 i хромові суміші різноманітного складу [7]. Після такої обробки поліетилен добре змочується водою й іншими полярними рідинами і міцно склеюється полярними клеями. Наприклад, міцність при зсуві для пари поліетилен-дюралюміній, що склеєна уретановим клеєм, збільшилася з 0,1 МПа (контрольний зразок) до 7,5 МПа (обробка олеумом, 40-60%) i 9,0 МПа (обробка хромовою сумішшю) [4]. При травленні поверхні поліетилену в процесі окислювання утворяться полярні групи, що було виявлено за допомогою спектрального методу: значно збільшується інтенсивність смуг, характерних для карбонільних (1670-1680 см -1), спиртових і ефірних (1020-1070 см -1), а також гідроксильних (3400 см -1) груп [8, 9]. Окислювання поверхні поліетилену надуксусною кислотою також дозволило істотно підвищити адгезійну міцність [8]. Адгезійна міцність клейового з'єднання залежить як від виду окислювача, так і від його концентрації (див. табл. 1) [4]. Таблиця 1 Вплив умов хімічної активації поверхні поліетилену на адгезійну міцність клейових з'єднань за даними [4] Умови хімічної обробки Без обробки Олеум, 40% Олеум, 60% Хромова суміш Надуксусна кислота Гіпохлорид натрію Перекис водню Міцність клейового з'єднання при при зсуві tв, відшаруванні МПа sвідсл, Н/м до 0,1-0,5 0 7,5 500 7,5 600 9,0 900 2000 5,0 3,5 При обробці травленням товщина i склад ПП поліолефінів сильно змінюється. Травлення поліетилену дає прошарок товщиною менше 100 нм, а поліпропілену - більшої товщини [1]. При травленні кислотами або іншими окислювачами відбувається зміна рельєфу поверхні поліетилену і збільшується утримання кисню в ПП [1]. Проте міцність клейового з'єднання залежить не тільки від цього показника, але й від кута змочування (табл. 2). 2 40012 Таблиця 2 ють кінці труб, пошарово намотують на кінцеві ділянки труб, що з'єднуються, просочений армуючий наповнювач, після чого його стверджують, одержуючи в результаті бандажне з'єднання [12]. Але i спосіб прототипу також не забезпечує ефективної активації поверхні ПЕТ i усунення не проклеїв внаслідок таких причин: • відсутності е фективних операцій активації поверхні ПЕТ, включаючи відсутність оптимального співвідношення інгредієнтів хромової суміші для травлення, а також температурно-часових режимів обробки поверхні труб хромовою сумішшю; • наявності не проклеїв на границі розділу "поліетилен - бандажне з'єднання" через погану адгезійну сумісність поліетилену, так і присутність повітряних включень, що неодмінно утворюються при намотуванні просоченого наповнювача на поверхню ПЕТ, особливо у зимовий період, що знижує кінцеву міцність бандажного з'єднання; • неконтрольований i недозований нанос клейової суміші у ремонтному бандажному з’єднанні. В основу винаходу поставлена задача вдосконалення способу бандажного з'єднання поліетиленових тр уб, в якому, за рахунок особливості здійснення активації поверхні поліетиленових тр уб і армуючого наповнювача, а також обробки смоляної частини клейової суміші і просоченого армуючого наповнювача при пошаровому намотуванні, досягається підвищення міцності кінцевого бандажного з'єднання поліетиленових тр уб як за рахунок поліпшення адгезійної міцності на кордоні поділу "поліетилен - бандажне з'єднання", так і за рахунок усунення не проклеїв. Поставлена задача вирішується тим, що в способі бандажного з'єднання поліетиленових труб, при якому виконують активаційну обробку кінцевих ділянок труб, що з'єднуються, шляхом протравлювання їхньої поверхні складами з вмістом хромових з'єднань, забезпечують центрування труб, що з'єднуються, готують клейову суміш, що складається зі смоляної частини й стверджувача, виконують активаційну обробку поверхні армуючого наповнювача, як такий використовують склотканину, просочують у просочувальній ванні приготовленою клейовою сумішшю армуючий наповнювач, після чого стикують кінці труб, пошарово намотують на кінцеві ділянки труб, що з'єдн уються, просочений армуючий наповнювач, після чого його стверджують, одержуючи в результаті бандажне з'єднання, роблять первинну активаційну обробку кінцевих ділянок труб, що з'єднуються, перед їхнім протравлянням з одночасним нанесенням на них поглиблень, активаційну обробку поверхні армуючого наповнювача, пошарову обробку намотаного на кінцеві ділянки труб, що з'єднуються, просоченого армуючого наповнювача, а також озвучування у просочувальній ванній смоляної частини клейової суміші шляхом використання концентратора низькочастотних ультразвукових коливань на частоті 17-22 кГц, амплітуді 30-60 мкм і інтенсивності 10-20 Вт/см 2, причому первинну активаційну обробку кінцевих ділянок труб, що з'єдн уються, перед їх протравленням з одночасним нанесенням на них поглиблень здійснюють протягом 2-3 с при контактному зусиллі притиску 150-250 Н, активаційну обробку поверхні армуючого наповнювача здійснюють протягом 5-6 с, пошарову обробку намота Без обробки Травлення хромовою кислотою (1 хв/20° С) Контактне окислювання (10 хв/150° С) Газоплазмова обробка (1-2 с повітря:газ=4:1) Міцність при зсуві, МПа Спосіб обробки Утримання кисню в прикордонному прошарку, % Кут змочування, град Залежність ступеню окислювання прикордонного прошарку поліетилену і міцності його клейових з'єднань від способу обробки за даними [1] 0,25 98 0,55 5,5 76 7,45 3,75 78 5,65 6,8 5,1 В іншому відомому механо-механічному способі попередню активацію поверхні ПЕТ зовнішнім діаметром 63 мм здійснюють шляхом нанесення контактним методом за допомогою металевого інструменту по колу (зовнішньої поверхні) труб насічок глибиною 0,3-0,5 мм із кроком 5-7 мм і/або протравлянням їх складами з вмістом хромових з'єднань [10]. Таким чином, із вищенаведеного стислого аналізу випливає, що наявні дані про умови кислотної обробки поліетилену (концентрація суміші, час, температура) є досить суперечливими [1, 3, 4]. Тому оптимальні режими i склади як при кислотній обробці, обробці хромовою сумішшю, а також механо-механічній обробці, необхідно встановлювати експериментальним шляхом у кожному конкретному випадку. Як аналог обраний спосіб з'єднання полімерних тр уб, при якому виконують активаційну обробку зовнішніх поверхонь труб, наприклад, хромовою сумішшю, нанесення на них і/або внутрішню поверхню полімерної муфти клею, стикування кінців труб з установкою на них полімерної муфти й ствердження клею [11]. Проте спосіб аналогу не забезпечує достатньої адгезійної міцності клейового з'єднання внаслідок відсутності оптимального співвідношення інгредієнтів хромової суміші для травлення, ефективних температурно-часових режимів обробки цією сумішшю поверхні ПЕТ, а також ефективного з'єднання ПЕТ. Як прототип обраний спосіб бандажного з'єднання поліетиленових тр уб, при якому виконують активаційну обробку кінцевих ділянок труб, що з'єднуються, шляхом протравлювання їхньої поверхні складами з вмістом хромових з'єднань, забезпечують центрування труб, що з'єднуються, готують клейову суміш, що складається зі смоляної частини й стверджувача, виконують активаційну обробку поверхні армуючого наповнювача, як такий використовують склотканину, просочують у просочувальній ванні приготовленою клейовою сумішшю армуючий наповнювач, після чого стику 3 40012 ного на кінцеві ділянки труб, що з'єднуються, просоченого армуючого наповнювача здійснюють протягом 2-3 с, а озвучування смоляної частини клейової суміші роблять при температурі 55-70° С протягом 20-25 хв. Спосіб бандажного з'єднання поліетиленових труб також відрізняється тим, що протравлювання поверхні здійснюють при температурі 60-80° С протягом 10-15 хв при такому співвідношенні компонентів у мас.ч.: концентрована сірчана кислота 100,0 біхромат калію 3,5-4,5 дистильована вода 6,0-7,0 Перераховані ознаки способу складають сутність винаходу. Наявність причинно-наслідкового зв'язку між сукупністю істотних ознак винаходу і те хнічним результатом, що досягається, внаслідок цього, полягає в наступному. Застосування ультразвуку (УЗ) для зварювання пластмас є відомим фактом [13]. У той же час відомості про використання УЗ із метою активації поверхні ділянок ПЕТП, що склеюються, у науковотехнічній літературі практично відсутні. Проте проведені експериментальні дослідження показали перспективність цього напрямку, що обумовлює необхідність пояснення цього факту як із теоретичної, так і з експериментальної точок зору. Уявляється можливим пояснити виникаючі при У3-активації процеси таким чином. Процес У3-активації варто розглядати як топохімичну реакцію, тобто хімічну реакцію, що протікає на поверхні твердого тіла (полімеру). Як відомо, в основі будьякої хімічної реакції лежить процес розірвання зв'язків у вихідних речовинах і виникнення нових зв'язків, що призводять до утворення нової речовини. Таким чином, механізм активації не повинен змінюватися при переході від одного режиму У3активації до іншого, і від одного полімерного матеріалу до іншого. Для топохімічних реакцій характерно протікання процесу в три стадії: 1) утворення фізичного контакту; 2) активація контактних поверхонь; 3) об'ємний розвиток взаємодії. При У3-активації окремі стадії можуть протікати одночасно, так що чіткий поділ їх не уявляється можливим. Наприклад, є експериментальні дані, які показують, що стадія утворення фізичного контакту супроводжується термічною активацією контактних поверхонь [13]. На визначеному етапі термічна активація протікає разом з об'ємним розвитком взаємодії. Зазначені стадії можуть супроводжуватися рядом процесів, що також варто враховува ти при аналізі механізму У3-активації ПЕТП. Так, стадія утворення фізичного контакту пов'язана зі статичним і вібраційним ущільненням матеріалу, механізм якого залежить від матеріалу полімерів, що активуються. Термічній активації передує введення і поширення ультразвукових коливань у поверхню поліетиленової труби, що активується, а також концентрація і перетворення енергії механічних коливань у теплову енергію. При цьому можуть інтенсивно протікати структурні перетворення на молекулярному і надмолекулярному рівнях, що прискорю ються впливом ультразвуку, а також різноманітні хімічні реакції, аж до деструкції полімерів, включаючи накопичення ушкоджень від силових навантажень. Тривала дія на розігрітий матеріал статичних і динамічних навантажень призводить до розвитку деформаційних процесів, що виявляються у заглибленні робочого торця хвилеводу в поверхню дотичного з ним виробу, а також у витисненні пластифікованого або розплавленого матеріалу полімеру з зони У3-активації. Стадія об'ємного розвитку взаємодії тісно пов'язана з такими процесами, як плин і перемішування матеріалу в зоні, що активується, взаємна дифузія матеріалів у мікрооб'ємах, а також кристалізація розплаву на заключному етапі У3обробки полімеру при (умовно) тривалому часі обробки. Очевидно, процес У3-активації можна вважати таким, що передує процесу У3-зварювання, тобто можна провести деяку аналогію з цими процесами. Що стосується власне зварювання полімерів, то в останні роки отримано ряд нових результатів у дослідженні об’ємної взаємодії при зварюванні термопластів. Ці результати показують експоненціальний характер залежності міцності з'єднань, що отримані зварюванням, від тривалості і температури зварювання. Останнє характерне для дифузійних процесів і спостерігається тільки в інтервалі температур високоеластичності. При зварюванні в інтервалі температур, що відповідають в'язко текучому стану, збільшення температури і часу зварювання не призводило до збільшення міцності. Навпаки, спостерігалося зниження міцності через механічний вплив зварювальних інструментів на розплав полімеру. Основні параметри режиму УЗ-зварювання, а за аналогією зі зварюванням і У3-активації (а саме: частота, час, амплітуда, інтенсивність, контактне зусилля або зусилля притиску концентратора до поверхні труби), взаємозалежні. Так, час, необхідний для У3-активації, залежить від амплітуди коливань, зусилля притиску, а також від форми поверхні і властивостей матеріалу, що активується, його товщини та інших чинників. При цьому ефективні параметри У3-активації визначають експериментально для кожного типу матеріалу з урахуванням вищевикладеного. Особливістю запропонованого способу є одночасність процесів нанесення поглиблень i активації поверхні за допомогою концентратора поздовжніх У3-коливань. Режим У3-активації реалізують при частоті коливань 17-22 кГц, амплітуді 3060 мкм, інтенсивності 10-20 Вт/см 2 i контактному зусиллі притиску 150-250 Н впродовж 2-3 с. При цьому експериментально встановлено, що найбільші значення контактного зусилля, часу контакту, амплітуди й інтенсивності коливань необхідні при активації ділянок поліетиленових труб, що з'єднуються, у зимовий час, тобто при наявності низьких температур (до -30° С), а найменше при використанні попередньо підігрітого хвилеводу й у жаркий літній час (до +40° С). Крім того, експериментально встановлено, що відхилення від вищевказаних параметрів призводять до зниження 4 40012 ефективності активації й адгезійної міцності кінцевого бандажного з’єднання. Для рівномірного розподілу поглиблень на робочій поверхні ПЕТ ці поглиблення завдають радіально і рядами, що знаходяться друг від др уга уздовж утворюючої на однаковій відстані. Варіантом нанесення поглиблень є зсув у радіальному перетині на деякий кут наступного ряду поглиблень щодо попереднього ряду поглиблень - із метою максимального покриття поглибленнями шуканої поверхні (тобто нанесення поглиблень в шаховому порядку). При цьому експериментально встановлено, що для досліджуваних поліетиленових трубопроводів ефективна довжина поглиблень складає 1015 мм, глибина 0,15-0,25 мм, авідстань між сусідніми поглибленнями в радіальному перетині і між рядами поглиблень уздовж утворюючої складає 10-15 мм. Крім того, поглиблення мають трикутний, прямокутний i круглий поперечний перетин у радіальному перетині труби, що досягається виконанням на робочій поверхні концентратору поздовжніх У3-коливань (хвилеводу) відповідних накаток (насічок). Експериментально встановлено, що після ефективної У3-активації поверхні ПЕТП доцільно проводити протравляння обробленої поверхні хромовою сумішшю при температурі 60-80° С протягом 10-15 хв при такому співвідношенні компонентів. у мас.ч.: концентрована сірчана кислота 100,0 біхромат калію 3,5-4,5 дистильована вода 6,0-7,0 Максимальні значення двох останніх компонент відповідають меншій температурі протравляння, а максимальні - більшої. Встановлено, що при температурі 15-20° С час обробки збільшується до 90-120 хв. Як джерело УЗ-коливань використовували ультразвукові генератори УГЗ 1-1 i УЗДНТ-0,25. Як робочий інструмент використовували контурні хвилеводи-концентратори поздовжніх УЗ-коливань грибоподібної форми. Використовуваний хвилевід складався з трьох конічних ділянок, причому вихідна ділянка мала розміри, що відповідають контуру зовнішньої поверхні ПЕТ, що активується. На робочу поверхню хвилеводу наносили насічки i накатки, що відповідають формі перетину i розмірам поглиблень на поверхні ПЕТ. Для фіксації поверхні ПЕТ, що активується ультразвуком, відносно осі хвилеводу, на робочому торці хвилевода-концентратора хомутоподібної форми з шириною 15 мм виконували фіксуючі бурти, що відповідають зовнішньому діаметру поліетиленової труби. Ви щевказана форма хвилеводу забезпечувала одержання амплітуди ультразвукових коливань не менше 30 мкм із рівномірним її розподілом по периметру робочого торця хвилеводу з метою виключення непроактивованих ділянок у зоні контакту хвилеводу з поверхнею тр уби. Крім того, зазначена форма хвилеводу i його робочого торця дозволяють за один контакт провести активацію визначеної ділянки поверхні ПЕТ. При цьому ширина ділянки труби, що активується, визначається шириною робочого торця хвилеводу, а довжина відповідає половині довжини дуги кола, утвореного зовнішнім радіусом труби. При поворо ті хвилеводу на 180° щодо центру перетину тр уби i подальшої активації ділянки ПЕТ, що знаходиться перед хвилеводом, одержуємо ділянку ПЕТ, що проактивована по всій поверхні на ширині, яка відповідає ширині робочого торця хвилеводу. Таким чином, вищевказане розміщення поглиблень на торці хвилеводу дозволяє: - ефективно i рівномірно покрити шукану поверхню ПЕТП, що з'єднуються рядами поглиблень, тобто збільшити площу контакту клейового з'єднання і уникнути виникнення концентрацій напруг у місці дислокації поглиблень, як у способі прототипу, як за рахунок форми перетину поглиблень, так i за рахунок часткового оплавлення їх країв; - одночасно з утворенням поглиблень провести фізичну і хімічну модифікацію поверхні ПЕТП за рахунок впливу низькочастотного УЗ у зоні контакту хвилеводу хомутоподібного робочого торця з поверхнею ПЕТ, що активується. Відповідно до пропонованого способу, склотканині волокнисті наповнювачі до просочення піддають контактному впливу низькочастотних ультразвукових коливань, тобто своєрідній У3активації його поверхні (далі У3-активація). Основні параметри У3-активації практично не відрізняються від основних параметрів У3-обробки, тому як проводяться при частоті від 17 до 22 кГц, амплітуді від 30 до 60 мкм, інтенсивності від 10 до 20 Вт/см 2 при температурі 20±2° С протягом 5-6 с, тобто без перебудови УЗ-системи. У даному випадку варто обговорити два моменти: 1) механізм У3-активації скляних наповнювачів; 2) час У3-активації. У результаті контактної У3-активації відбувається, по-перше, зняття замаслювача, а потім - активація і часткове розпушення поверхні армуючих наповнювачів, а також поліпшення її змочувальної спроможності. Останнє досягається за рахунок збільшення сумарної питомої поверхні наповнювачів під дією ударних хвиль, що виникають при закриванні кавітаційних порожнин. У3-активація починається при інтенсивності 1 УЗ, що перевищує деяке граничне значення. Ця величина залежить від стану поверхні твердої фази (скляного наповнювача), а також від характеру i величини сил взаємодії між окремими частками твердої фази. Крім того, для максимальної ефективності У3активації необхідний безпосередній контакт поверхні У3-концентратора із склотканинним наповнювачем. Експериментально було встановлено, що для досягнення прийнятних величин активації, тобто стану контактної поверхні наповнювачів, необхідно, щоби час У3-активації був у діапазоні 5-6 с. При перевищенні верхнього значення часу активації поліпшення характеристик стану поверхні дисперсних наповнювачів не спостерігалося, а спостерігалося навіть їхнє погіршення внаслідок надмірного розпушення наповнювача. У той же час У3-активації, меншій 5 с, не дозволяв одержати оптимальних властивостей поверхні наповнювачів. Стан поверхні наповнювачів може охарактеризувати як крайовий кут змочування в'яжучого (клейової суміші) по підложці, виготовленій з матеріалу наповнювача, так i максимальна висота підйому 5 40012 смоли по волокну наповнювача в залежності від часу У3-активації поверхні волокна наповнювача. Так, при обробці по запропонованому способу поверхні наповнювача, крайовий кут змочування по скляній підложці зменшився на 20-25%, а висота підйому по скловолокну збільшилася в 1,5-2 рази, що свідчить про збільшення змочувальної спроможності волокнистої системи. Далі. Відповідно до запропонованого способу, після одного повного проходу просочений i намотаний наповнювач (кожна його ділянка) піддають У3-обробці по всій поверхні за допомогою концентратора низькочастотних коливань із грибоподібною формою робочого торця на частоті 17-22 кГц, амплітуді 30-60 мкм, інтенсивності 10-20 Вт/см 2 протягом 2-3 с. Така УЗ-обробка, що, за нашими відомостями, ще не застосовувалась на практиці, дозволяє вирішити відразу декілька задач: • уникнути перебудови УЗ-системи, тобто всю обробку при реалізації способу проводити при єдиних основних параметрах У3-обробки (частоті, амплітуді, інтенсивності): • забезпечити повне проникнення в'яжучого (клейової суміші) в просочений i намотаний наповнювач. а також видалити повітряні включення, які неминуче утворюються в процесі намотування, особливо в зимовий час; • забезпечити рівномірний розподіл в'яжучого (клейової суміші) по перетині просоченого і намотаного наповнювача; • видалити надлишки в'яжучого з наповнювача, тобто забезпечити заданий і дозований його нанос; • за рахунок взаємодії УЗ-хвиль, що проходять через просочений наповнювач, з вже двічі проактивованою (УЗ i хромовою сумішшю) поверхнею ПЕТ i вставки, забезпечити додаткову активацію поверхні, тобто ще більше поліпшити її адгезійні властивості. Для реалізації запропонованого способу бандажного з'єднання поліетиленових труб застосовували такі матеріали: епоксидна смола ЕД-20 (ГОСТ 10587-84), епоксидна смола "Оксилін-6Б" (ТУ 6-02-2-917-87), епоксидна смола УП-695 (ТУ 610-89), стверджувачі УП-583Д (ТУ 6-05-241/33182), агідол АФ-2 (ТУ 38.30340-83), а також диетилентриамін-ДЕТА (ТУ 6-02-914-86), розчинник ацетон ("ч","х.ч." або "ч.д.а.") - ГОСТ 2603-79, стрічка електроізоляційна зі скляних ниток (ГОСТ 593781), труби поліетиленові (вставки) за ТУ 6-19-35287. Спосіб бандажного з'єднання поліетиленових труб реалізують таким чином. Перед початком ремонтних робіт ділянка трубопроводу (газопроводу), що відновлюється, відключають від діючої мережі. Тиск газу при цьому не повинно перевищувати 4 кПа. Потім проводять скресання траншеї таким чином, щоб відстань від краю траншеї до дефектної ділянки було не менше, ніж 0,5 м, після чого очищають трубу від бруду. Після цього ремонтують ушкодження протяжного типу (тріщини, порізи, зім'ятини значної довжини, руйнації по зварювальному шві з утворенням зазору між торцями труб довжиною більше 20 мм і т.п.) шляхом вирізки ушкодженої ділянки. за міни її відрізком труби того ж діаметру (вставкою) i формування двох бандажних клейових з'єднань за допомогою намотування на ділянку, що ремонтується, склотканинних стрічок, просочених клейовим складом. При ремонті вставкою необхідно вирізувати ушкоджену ділянку ПЕТП, відступаючи по 100 мм від краю дефекту. Якщо відстань від зварного шву до краю дефекту виявляється менше величини L = = Дт + 300 мм (де: Дт - діаметр труби), то дефектна частина вирізається з захопленням зварного шву. Мінімальний розмір відрізка ПЕТП, що підлягає заміні, дорівнює: для труб діаметром 63-110 мм – 0,7 м; для труб діаметром 160-225 мм - 1,2 м. В обрізані кінці труб вставляють гумові балони, які наповняють стиснутим повітрям до тиску 50-100 кПа (надлишковий), перекриваючи в такий спосіб вихід газу з ПЕТП. 3 резервного запасу тр уб вирізують вставку довжиною, рівною віддаленій ділянці. Кінці труб, що з’єднуються, а також вставки перед їхнім протравлянням складами зі вмістом хромових з'єднань, знежирюють ацетоном або бензином, після чого сушать. Після цього кінці труб, що з'єднуються, піддають первинній активаційній У3-обробці з одночасним нанесенням на них поглиблень за допомогою концентратору низькочастотних коливань на частоті 17-22 кГц, амплітуді 30-60 мкм, інтенсивності 10-20 Вт/см 2 протягом 2-3 с при контактному зусиллі притиску 150-250 Н. Довжина поглиблень складала 10-15 мм, глибина 0,15-0,25 мм, а відстань між сусідніми поглибленнями в радіальному перетині і між рядами поглиблень уздовж утворюючої складало 10-15 мм. Після цього проактивовані за допомогою У3 кінці труб і вставки знежирюють ацетоном або бензином, сушать, після чого роблять повторну активацію, тобто протравляння їхньої поверхні складами зі вмістом хромових з'єднань при температурі 60-80° С протягом 10-15 хв при такому співвідношенні компонентів, у мас.ч.: концентрована сірчана кислота (93%, r = 1,84 Г/см 3) 100,0 біхромат калію 3,5-4,5 дистильована вода 6,0-7,0 До стрічкопротягувального пристрою у просочувальній ванні заправляють склострічку. Поверхню склострічки до її просочення піддають двосторонній У3-обробці по усій ширині стрічки за допомогою концентратора низькочастотних коливань на частоті 17-22 кГц, амплітуді 30-60 мкм, інтенсивності 10-20 Вт/см 2 протягом 5-6 с. При цьому як видаляється замаслювач, так і поліпшуються властивості поверхні склострічки. Після цього готують компоненти А й Б клейової суміші для просочування склострічки в просочувальній ванній. Склад епоксидної клейової суміші попередньо зводиться до двох компонентів, що стабільно зберігаються (компонент A i компонент Б). Компонент А готують змішуванням при температурі 25-50° С епоксидних смол ЕД-20 i "Оксилін-6Б" (або УП-695), узятих у масовому співвідношенні 80:20, відповідно. Для зимових умов доречно використовувати смолу УП-695. Компонент Б готують послідовним змішуванням затверджувача Агідол АФ-2 (або УП-583Д), диетилентриаміну й ацетону, узятих у масовому 6 40012 співвідношенні 16:4:5, відповідно. Компоненти А й Б зберігають у тарі, що герметично закривається (скляній або металевій). При необхідності (у холодний час року) компоненти епоксидної композиції підігрівають на водяній бані. Компонент А клейової суміші в просочувальній ванній піддають У3-обробці (озвучуванню) за допомогою концентратора низькочастотних коливань на частоті 17-22 кГц, амплітуді 30-60 мкм, інтенсивності 10-20 Вт/см 2 при температурі 55-70° С протягом 20-25 хв, після чого озвучений Компонент А там же змішують із компонентом Б. Після цього встановлюють стрічкопротягувальний пристрій з попередньо обробленою УЗ склострічкою i просочують й в просочувальній ванні клейовою композицією з озвученою смоляною частиною. Коли завершені всі підготовчі операції, скидають тиск із гумових балонів, що заглушують газопровід, і виймають заглушки із труб. За допомогою фіксатора роблять складання ремонтного з'єднання, забезпечуючи співвісність ПЕТ i вставки. Зазор між торцями вставки i ПЕТ не повинен перевищувати 5 мм. Котушку з просоченою склострічкою виймають із просочувальної ванної i роблять багатошарову намотуванні просоченого наповнювача на ділянку, що ремонтується. Перший виток намотують на відстані, рівнім діаметру тр уби, від торця або від центру локального ушкодження, далі з нахльостом у 0,5 ширини склострічки навивають перший прошарок бандажного з'єднання (шириною, рівною двом діаметрам труби). Після одного повного проходу просочений наповнювач (кожна його ділянка) піддають У3-обробці по всієї його поверхні за допомогою концентратора низькочастотних коливань із грибоподібною формою робочого торця на частоті 17-22 кГц, амплітуді 30-60 мкм, інтенсивності 10-20 Вт/см 2 протягом 2-3 с. Потім проводиться навивка склострічки в оберненому напрямку, після чого також здійснюється УЗ-обробка по вищенаведеному режиму. I так для кожного намотаного прошарку просоченого склонаповнювача. Як правило, в результаті намотування одержують не менше 4 прошарків бандажного з'єднання (намотування проводиться до повного змотування просоченої стрічки з котушки, а кількість прошарків визначається діаметром ПЕТП і умовами експлуатації). Тому як епоксидна клейова композиція повинна бути перероблена протягом 30 хв з моменту її приготування, тобто змішування компонент А й Б, то затвердження епоксидної композиції в кінцевому ремонтному з'єднанні проводять відразу після намотування і наступної У3-обробки за допомогою спеціального нагрівального пристрою при температурі 50-60° С протягом 2-х годин або при 2025° С протягом 24 годин. Після завершення робіт зі з'єднання ПЕТП, їх звільняють від фіксуючого пристрою і проводять візуальний огляд отриманого ремонтного з'єднання з метою виявлення видимих дефектів (не проклеїв, відшарувань, незатверджених ділянок і т.п.). При позитивних результатах огляду проводиться іспит ремонтного з'єднання робочим тиском з обмилюванням бандажного з'єднання. У випадку виявлення негерметичності ремонтного з'єднання, дефектна ділянка вирізається і заміняється новою вставкою. Після контролю якості і позитивних результатах гідравлічних іспитів проводять засипання траншеї. Експериментальна перевірка можливості використання запропонованого способу виконувалася для газових труб із поліетилену низкою щільності (ТУ 6-19-352-87) з зовнішнім діаметром 63 мм. Якість активації поверхні ПЕТ оцінювалося по міцності сформованого бандажного з'єднання (при з'єднанні тільки двох ПЕТ, без вставки) при його розриві [14]. Для розміщення випробуваних бандажних з'єднань у захватах розривної машини були виготовлені спеціальні пристосування, що запобігали вислизанню поліетиленових труб i дозволили витримати максимально можливе навантаження без руйнації труб у місці їхнього кріплення. Але механічні іспити на розрив sр не дають повного уявлення про можливості аналізованого бандажного з'єднання, тому що за їхньою допомогою не можна промоделювати реальні умови експлуатації. Тому проводили також гідравлічні іспити. В експериментах фіксувався максимальний тиск Рг, що витримує з'єднання без втрати герметичності (руйнації), або тиск, максимально досяжний за даних технічних умов. При цьому з вимог техніки безпеки тиск у системі не піднімали вище Ргmax = 3 МПа. У таблиці 3 наведені порівняльні результати впливу режимів активації i параметрів У3-обробки на розривну міцність і технологічні властивості ремонтних бандажних з’єднань із епоксидних склотканинних полімерів, відповідно до запропонованого способу, а також у порівнянні із способом прототипу. Тут прийняті такі позначення: "насічки" здійснювали за способом прототипу, а "поглиблення" - за запропонованим способом; озвучування - УЗ-обробка смоли: УЗ-намотування - УЗобробка намотаного на труби i просоченого наповнювача: t - час обробки (хв/с) - час УЗ-обробки (чотири значення), при цьому перше значення для У3-активації ПЕТ (с), друге - для обробки (озвучування) смоляного компонента А клейової суміші (хв), третє - для У3-активації поверхні склотканиного наповнювача (с), четверте - УЗ-обробка просоченого і намотаного на ремонтну ділянку ПЕТ наповнювача (с); значення міцності, що стоїть за знаком ">", вказує на граничне значення, отримане до руйнації кінців бандажного з'єднання у затискачах розривної машини; F - зусилля притиску при УЗ активації поверхні ПЕТ; Тобр - температура УЗ-обробки (значення відносяться тільки до режиму озвучування смоли у просочувальній ванні, а при інших видах обробки (У3-активації ПЕТП, активації склотканиного наповнювача, обробки просоченого наповнювача в процесі намотування) температура обробки, як правило, дорівнює 20±2°С); sр - розривна напруга бандажного з'єднання, розрахована за величиною прикладеного зусилля i геометричних розмірів з'єднання; Pг - граничний гідравлічний тиск, котрий витримувало бандажне ремонтне з'єднання. 3 таблиці 3 видно, що відхилення від зазначених у формулі винаходу параметрів УЗ-обробки призводить до зниження міцності кінцевого бандажного з'єднання. Проте значення міцності кінцевого бандажного з'єднання в цьому випадку виявля 7 40012 ється все одно вищим за міцність бандажного з'єднання за способом прототипу. Крім того, з табл. 3 видно, що значення міцності sр i граничного гідравлічного тиску Рг, при застосуванні усіх режимів УЗ-обробки, перерахованих у формулі винаходу, не підпорядковуються принципу суперпозиції. Так, наприклад, проведені експериментальні випробування показали, що застосування тільки одної У3-активації поверхні ПЕТ з травленням призводить до збільшення sр i граничного гідравлічного тиску Рг в середньому на 1520% в порівнянні зі способом прототипу. Застосування У3-активації склонаповнювача без інших операцій УЗ-обробки призводить до збільшення sр i граничного гідравлічного тиску Рг на 3-5%, в порівнянні зі способом прототипу. Застосування одного озвучування смоляної частини клейової суміші без інших операцій УЗобробки призводить до збільшення відповідних характеристик на 7-8% в порівнянні зі способом прототипу. Застосування однієї пошарової УЗобробки просоченого армуючого наповнювача без інших операцій УЗ-обробки призводить до збільшення відповідних характеристик на 3-4% в порівнянні зі способом прототипу. В свою чергу. застосування вcix перерахованих у формулі винаходу операцій призводить до збільшення відповідних характеристик на 55-60%, в порівнянні зі способом прототипу. Перевагами запропонованого способу бандажного з'єднання ПЕТ є: 1) можливість У3-обробки по поверхнях ПЕТП, що забруднені різноманітними продуктами; 2) локальне виділення теплоти в зоні контакту концентратора з поверхнею ПЕТ, що виключає перегрів ПЕТ, як це має місце при активації нагрітим інструментом, газами й ін.; 3) можливість У3-активації у важкодоступних місцях; 4) при У3-контакті нагрів матеріалу здійснюється швидко, а час нагрівання (i час У3-активації) обчислюється частками секунди або секундами; 5) можливість одержання герметичного і високоміцного ремонтного бандажного з’єднання; 6) можливість використання способу в польових умовах (при живленні від акумулятора вантажівки з постійною напругою 24 В шляхом нескладного переналагодження контур у УЗ-генератора на перетворення постійної напруги в перемінну з наступним перетворенням отриманої постійної на пруги в перемінну, яка подається на 4 канали генератора, i далі - на магнітостриктор, що сполучений із хвилеводом-концентратором поздовжніх УКколивань). Джерела інформації: 1. Фрейдин А.С., Тур усов Р.А. Свойства и расчет адгезионных соединений. - М.: Химия, 1990. - 256 с. 2. Зимон А.Д. Адгезия пленок и покрытий. - М.: Химия, 1977. - 352 с. 3. Шилдз Д. Клеящие материалы: Справочник. М.: Машиностроение, 1980. - 368 с. 4. Берлин А.А., Басин В.Е. Основы адгезии полимеров. - М.: Химия, 1974. - 392 с. 5. Генель Л.С., Вакула В.Л. Влияние обработки субстрата на адгезионную прочность // Вестник машиностроения. - 1978. - № 5. - С. 71-74. 6. Чернин И.З. Определение температуры размягчения эпоксидных пленок, отвержден-ных на упругой подложке // Высокомолекулярные соединения. - 1969. - Т. 11Б, № 10. - С. 757-760. 7. Королев А.Я. Адгезия и прочность адгезионных соединений // Клей и технология склеивания. - М.: Оборонгиз, 1960. - С. 35. 8. Берлин А.А., Булачева С.Ф., Морозов Ю.Л. Исследования в области химии и технологии синтетических полимеров // Пластические массы. - 1962. № 10. - С. 3-5. 9. Ф.К. Борисова, А.В. Киселев, А.Я. Королев и др. Исследование строения адгезионно-активного поверхностного слоя окисленного полиэтилена методом инфракрасной спектроскопии// Коллоидный журнал. - 1966. - Т. 28. № 6. - С. 792-785. 10. Спосіб з'єднання полімерних труб. Патент України на винахід № 10298, МКВ В 29 С 65/02, 1996. 11. Пласки Г., Пласки Е. Системы водоснабжения из полимерных материалов. - М.: С тройиздат, 1978. - С. 61. 12. Удовенко В.Е., Гвоздев И.В.. Карнаух Н.Н. и др. Полимеры в газоснабжении. Справочник. - М.: Машиностроение, 1998. - 856 с. 13. Волков С.С., Черняк Б.Я. Сварка пластмасс ультразвуком. - М.: Химия, 1986. - 256 с. 14. Фрейдин А.С. Прочность и долговечность клеевых соединений. - М.: Химия. 1981. – 272 с. 8 40012 Таблиця 3 Результати іспитів ремонтник бандажних з'єднань за способом прототипу, а також отриманих за пропонованим способом Режими обробки Активація хромовою сумішшю Біхромат калію, мас.ч. 1 2 3 4 17 30 22 3,5 7,0 60 10 4,0 6,5 70 4,5 6.0 4,5 Тобр, °С час обробки t, с/хв/с/с sр, МПа Рг, МПа 12 13 14 0,8 1,0 1,4 1,45 10 150 2/-/-/ 1,6 1,6 60 20 250 3/-/-/ 1,65 1,7 17 30 10 200 2/-/-/ 1,8 1,8 15 19 40 15 150 2,5/-/-/ 1,8 1,9 80 10 20 50 20 250 3/-/-/ 1,85 1,85 7,0 80 15 22 60 10 150 2,5/-/-/ 1,8 1,9 4,5 7,0 60 15 17 60 20 200 60 3/20/-/ 1,95 2,1 4,5 7,0 80 15 19 40 15 250 33 2,5/25/-/ 1,95 2,15 4,5 7,0 80 15 22 50 20 150 60 3/20/-/ 2,0 2,15 4,5 7,0 80 15 20 50 10 200 65 3/22/-/ 2,0 2,10 4,5 7,0 80 15 18 30 15 150 70 3/25/-/ 2,0 2,15 4,5 7,0 80 15 20 30 20 250 60 3/20/5/ 2,1 2,25 4,5 7,0 80 15 17 40 10 150 55 3/20/5/ 2,15 2,3 4,5 7.0 80 15 18 60 15 200 70 3/20/5/ 2,15 2,25 I,Вт/ cм 2 11 A, мкм 10 f, кГц F, H Дистильована вода, мас.ч.Температура травлення, °C Час травлення, хвил. № приклада Параметри У3-обробки Характеристика бандажного з'єднання Насічки, знежирювання, склеювання Насічки, знежирювання травлення, склеювання Властивості бандажного з'єднання 5 6 7 8 9 За способом прототипу За запропонованим способом 1 2 3 4 5 6 7 8 9 10 11 12 13 14 У3-активація, поглиблення У3-активація, поглиблення У3-активація, поглиблення, травлення У3-активація, поглиблення, травлення У3-активація, поглиблення, травлення У3-активація, поглиблення, травлення У3-активація. поглиблення, травлення, озвучування смоли У3-активація, поглиблення, травлення, озвучування смоли У3-активація, поглиблення, травлення, озвучування смоли У3-активація, поглиблення, травлення, озвучування смоли У3-активація, поглиблення, травлення, озвучування смоли У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини 9 40012 Продовження таблиці 3 1 15 16 17 18 19 20 2 У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробкасклотканини У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка УЗ-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка УЗ-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка УЗ-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка 3 4 5 6 7 8 9 10 11 12 13 14 3,5 7,0 60 10 22 50 20 150 60 3/20/5/ 2,1 2,3 4,0 6,5 70 15 22 60 10 200 65 3/25/5,5/3 >2,2 2,5 4,5 6,0 80 10 20 30 20 150 55 2,5/23/5/2 >2,2 2,45 4,5 7,0 80 15 17 40 15 250 70 3/25/6/3 >2,2 2,50 4,0 6,5 70 15 22 50 10 200 65 2/20/5/2,5 >2,2 2,45 4,5 6,0 80 10 18 60 20 200 70 3/25/6/3 >2,2 2,50 Відхилення від оптимальних параметрів У3-обробки 21 22 23 24 25 26 У3-активація, поглиблення, травлення, озвучування смоли, У3-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, У3-обробка склотканини, УЗ-намотка У3-активація. поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка 3 5 50 5 10 5 20 150 40 1/20 5/1,5 1,8 1,8 3 8 90 20 18 10 20 100 80 1,5/15/5/1 1,85 1,9 4,5 6,0 70 10 18 60 20 50 30 2/10/5/1 1,8 1,85 4,5 6,0 70 10 18 60 20 200 90 3/20/5/3 1,9 2,0 4,5 6,0 60 10 18 60 20 300 40 3/40/5/3 1,95 2,05 4,5 6,0 60 10 18 60 20 100 50 1/50/5/3 1,85 1,95 10 40012 Продовження таблиці 3 1 27 28 29 30 2 У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення. травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка У3-активація, поглиблення, травлення, озвучування смоли, УЗ-обробка склотканини, УЗ-намотка 3 4 5 6 7 8 9 10 11 12 13 14 4,5 6,0 80 10 18 60 20 100 60 0,5/60/5/3 1,95 2,1 4,5 6,0 80 15 18 60 20 50 90 5/80/5/3 2,0 2,05 4,5 6,0 80 20 18 60 20 100 100 1/100/5/3 1,7 1,6 4,5 6,0 80 10 18 60 20 50 30 1,5/10/5/3 1,8 1,9 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 11

ДивитисяДодаткова інформація

Автори англійськоюClyavlin Valeriy Volodymyrovich

Автори російськоюКлявлин Валерий Владимирович

МПК / Мітки

МПК: F16L 47/00, B29C 65/08

Мітки: поліетиленових, з'єднання, труб, спосіб, бандажного

Код посилання

<a href="https://ua.patents.su/11-40012-sposib-bandazhnogo-zehdnannya-polietilenovikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб бандажного з’єднання поліетиленових труб</a>

Попередній патент: Спосіб вимірювання величини витрати газу і газовий лічильник для нього

Наступний патент: Спосіб корекції психологічного стану людини і плавучий центр для його здійснення

Випадковий патент: Спосіб визначення нюхової активності людини