Установка для відновлення у псевдозрідженому шарі частинок залізної руди (варіанти) та спосіб відновлення частинок залізної руди з використанням цієї установки (варіанти)

Номер патенту: 41395

Опубліковано: 17.09.2001

Автори: Юнг Бонг Їн, Хаузенбергер Франц, Кім Хенг Гу, Лі Іл Ок, Кім Йонг Ха

Формула / Реферат

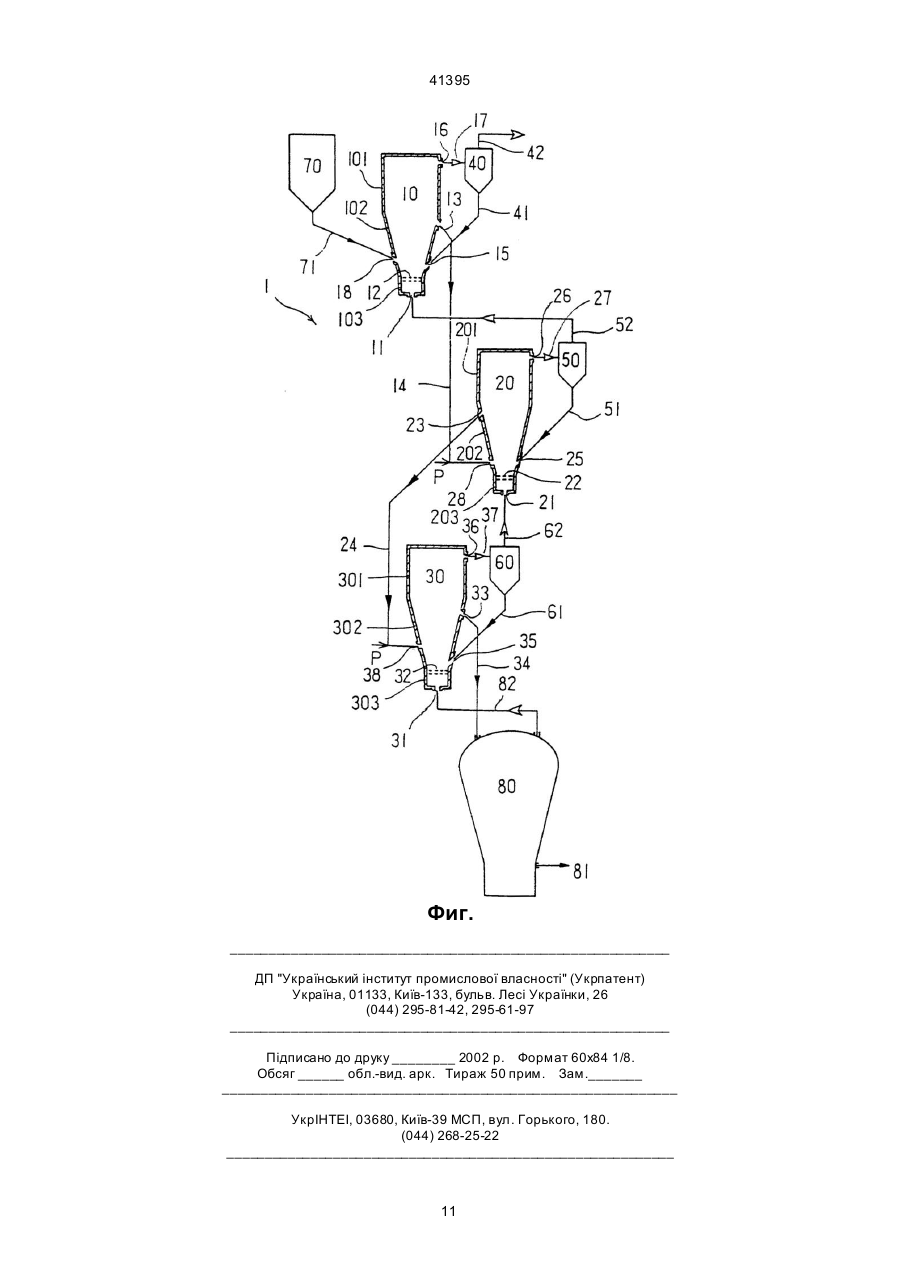

1. Установка для восстановления в псевдоожиженном слое частиц железной руды, содержащая: сушильно-нагревательную печь для осушки и предварительного нагрева измельченных железных руд, подаваемых из бункера, причем сушильно-нагревательная печь включает первую расширенную верхнюю цилиндрическую секцию, первую промежуточную коническую секцию и первую суженную нижнюю цилиндрическую секцию, первая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, сушильно-нагревательная печь также содержит первый вводный канал для газа, выполненный в донной части первой суженной цилиндрической секции, первый распределитель, установленный в верхней части первой суженной цилиндрической секции, первый вводный канал для руды, выполненный на одной части боковой стенки первой конической секции, первый выводной канал для руды, выполненный на другой части боковой стенки первой конической секции, первый вводный канал для пылеватой руды, выполненный на другой части боковой стенки первой конической секции, и первый выводной канал для отработанного газа, выполненный на верхней части первой расширенной цилиндрической секции, восстановительную печь для окончательного восстановления мелкоизмельченных железных руд, высушенных и подогретых в сушильно-нагревательной печи, причем восстановительная печь включает вторую расширенную верхнюю цилиндрическую секцию, вторую промежуточную коническую секцию и вторую суженную нижнюю цилиндрическую секцию, вторая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, восстановительная печь также включает второй вводной канал для газа, выполненный в донной части первой суженной цилиндрической секции, второй распределитель, установленный в верхней части второй суженной цилиндрической секции, второй вводный канал для руды, выполненный на одной части боковой стенки второй конической секции, второй выпускной канал для руды, выполненный на другой части боковой стенки второй конической секции, второй вводный канал для пылеватой руды, выполненный на другой части боковой стенки второй конической секции, и второй выводной канал для отработанного газа, выполненный на верхней части второй расширенной цилиндрической секции, первый циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из сушильно-нагревательной печи, и подачи уловленных пылеватых железных руд на повторный цикл в сушильно-нагревательную печь пока наружу отводиться очищенный отработанный газ, не содержащий пылеватые железные руды, причем первый циклон присоединен к первому выводному каналу для отработанного газа через первый трубопровод для отработанного газа, подсоединен к первому вводному каналу для пылеватой руды через первый разгрузочный трубопровод для пылеватой руды и в своей верхней части подсоединен к первому трубопроводу для очищенного отработанного газа, сообщенному с атмосферой, второй циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из восстановительной печи, и подачи уловленных пылеватых железных руд на повторный цикл в восстановительную печь, пока в сушильно-подогревательную печь подается очищенный отработанный газ, не содержащий пылеватые железные руды, причем второй циклон присоединен ко второму выводному каналу для отработанного газа через второй трубопровод для отработанного газа, подсоединен ко второму вводному каналу для пылеватой руды через второй разгрузочный трубопровод для выведения пылеватой руды и подсоединен к первому вводному каналу для газа через второй трубопровод для очищенного отработанного газа, первую трубопроводную линию для соединения первого выводного канала для руды и второго вводного канала для руды, выполненную с возможностью подачи частиц железной руды, вторую трубопроводную линию для подсоединения второго выводного канала для руды к плавильно-газогенераторному аппарату, выполненное с возможностью подачи частиц железной руды к плавильно-газогенераторному аппарату, и трубопровод для отработанного газа, предназначенный для подсоединения второго вводного канала для газа к плавильно-газогенераторному аппарату.

2. Установка для восстановления в псевдоожиженном слое по п. 1, отличающаяся тем, что первая и вторая конические секции выполнены с углом конусности от 3° до 25°.

3. Установка для восстановления в псевдоожиженном слое по п. 1 или п. 2, отличающаяся тем, что указанные первая и вторая трубопроводные линии снабжены на своих изогнутых участках газоподводящими каналами для подвода небольшого количества газа в каждую соответствующую трубопроводную линию.

4. Установка для восстановления в псевдоожиженном слое по п. 1 или п. 2, отличающаяся тем, что высота каждой первой и второй конической секции в 5-9 раз больше внутреннего диаметра их нижнего конца, а высота каждой первой и второй расширенных цилиндрических секций в 2-4 раза больше внутреннего диаметра верхнего конца каждой соответствующей конической секции.

5. Установка для восстановления в псевдоожиженном слое по п. 3,отличающаяся тем, что высота каждой первой и второй конической секции в 5-9 раз больше внутреннего диаметра их нижнего конца, а высота каждой первой и второй расширенных цилиндрических секций в 2-4 раза больше внутреннего диаметра верхнего конца каждой соответствующей конической секции.

6. Установка для восстановления впсевдоожиженном слое частиц железной руды, содержащая: сушильно-нагревательную печь для осушки и предварительного нагрева измельченных железных руд, подаваемых из бункера, причем сушильно-нагревательная печь включает первую расширенную верхнюю цилиндрическую секцию, первую промежуточную коническую секцию и первую суженную нижнюю цилиндрическую секцию, первая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, сушильно-нагревательная печь также содержит первый выводной канал для газа, выполненный в донной части первой суженной цилиндрической секции, первый распределитель, установленный в верхней части первой суженной цилиндрической секции, первый вводный канал для руды, выполненный на одной части боковой стенки первой конической секции, первый выводной канал для руды, выполненный на другой части боковой стенки первой конической секции, первый вводный канал для пылеватой руды, выполненный на другой части боковой стенки первой конической секции, и первый выводной канал для отработанного газа, выполненный на верхней части первой расширенной цилиндрической секции, первую восстановительную печь для предварительного восстановления мелкоизмельченных железных руд, высушенных и подогретых в сушильно-нагревательной печи, причем восстановительная печь включает вторую расширенную верхнюю цилиндрическую секцию, вторую промежуточную коническую секцию и вторую суженную нижнюю цилиндрическую секцию, вторая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, первая восстановительная печь также включает второй вводный канал для газа, выполненный в донной части второй суженной цилиндрической секции, второй распределитель, установленный в верхней части второй суженной цилиндрической секции, второй вводный канал для руды, выполненный на одной части боковой стенки второй конической секции, второй выводной канал для руды, выполненный на другой части боковой стенки второй конической секции, второй вводный канал для пылеватой руды, выполненный на другой части боковой стенки второй конической секции, и второй выводной канал для отработанного газа, выполненный на верхней части второй расширенной цилиндрической секции, вторую восстановительную печь для окончательного восстановления мелкоизмельченных железных руд, высушенных и подогретых в сушильно-подогревательной печи, причем восстановительная печь включает третью расширенную верхнюю цилиндрическую секцию, третью промежуточную коническую секцию и третью суженную нижнюю цилиндрическую секцию, третья промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, вторая восстановительная печь также включает третий вводный канал для газа, выполненный в донной части третьей суженной цилиндрической секции, третий распределитель, установленный в верхней части третьей суженной цилиндрической секции, третий вводный канал для руды, выполненный на одной части боковой стенки третьей конической секции, третий выводной канал для руды, выполненный на другой части боковой стенки третьей конической секции, третий вводный канал для пылеватой руды, выполненный на другой части боковой стенки третьей конической секции, и третий выводной канал для отработанного газа, выполненный на верхней части третьей расширенной цилиндрической секции, первый циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из сушильно-нагревательной печи, и подачи уловленных пылеватых железных руд на повторный цикл в сушильно-нагревательную печь пока наружу отводиться очищенный отработанный газ, не содержащий частиц пылеватых железных руд, причем первый циклон присоединен к первому выводному каналу для отработанного газа через первый разгрузочный трубопровод для отработанного газа, подсоединен к первому вводному каналу для пылеватой руды через первый разгрузочный трубопровод для пылеватой руды и в своей верхней части подсоединен к первому трубопроводу для очищенного отработанного газа, сообщенному с атмосферой, второй циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из первой восстановительной печи, и подачи уловленных пылеватых железных руд на повторный цикл в первую восстановительную печь, пока в сушильно-нагревательную печь подается очищенный отработанный газ, не содержащий пылеватые железные руды, причем второй циклон присоединен ко второму выводному каналу для отработанного газа через второй трубопровод для отработанного газа, подсоединен ко второму вводному каналу для пылеватой руды через второй трубопровод для пылеватой руды и подсоединен к первому вводному каналу для газа через второй трубопровод для очищенного отработанного газа, третий циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из второй восстановительной печи, и подачи уловленных пылеватых железных руд на повторный цикл во вторую восстановительную печь пока в первую восстановительную печь подается очищенный отработанный газ, не содержащий пылеватые железные руды, причем третий циклон присоединен к третьему выводному каналу для отработанного газа через третий трубопровод для отработанного газа, подсоединен к третьему вводному каналу для пылеватой руды через третий трубопровод для пылеватой руды и подсоединен ко второму вводному каналу для газа через третий трубопровод для очищенного отработанного газа, первая трубопроводная линия для соединения первого выводного канала для руды и второго вводного канала для руды, выполненная с возможностью подачи частиц железной руды, вторая трубопроводная линия для соединения второго выводного канала для руды и третьего вводного канала для руды, выполненная с возможностью подачи частиц железной руды, третья трубопроводная линия для подсоединения третьего выводного канала для руды к плавильно-газогенераторному аппарату, и трубопровод для отработанного газа, предназначенный для подсоединения третьего вводного канала для газа к плавильно-газогенераторному аппарату.

7. Установка для восстановления в псевдоожиженном слое по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере еще одну восстановительную печь, включающую расширенную верхнюю цилиндрическую секцию, промежуточную коническую секцию и суженную нижнюю цилиндрическую секцию, причем промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх.

8. Установка для восстановления в псевдоожиженном слое по п. 6 или 7, отличающаяся тем, что каждая коническая секция выполнены с углом конусности порядка от 3° до 25°.

9. Установка для восстановления в псевдоожиженном слое по одному из пунктов 6-8, отличающаяся тем, что первая и вторая трубопроводные линии снабжены на их изогнутых участках газоподводящими каналами для подвода небольшого количества газа каждую соответствующую трубопроводную линию.

10. Установка для восстановления в псевдоожиженном слое по одному из пунктов 6-8, отличающаяся тем, что указанные конические секции имеют высоту в 5,0-9,0 раза большую, чем внутренний диаметр их нижнего конца, а каждая из расширенных цилиндрических секций имеет высоту в 2,0-4,0 раз большую, чем внутренний диаметр верхнего конца каждой соответствующей конической секции.

11. Установка для восстановления в псевдоожиженном слое по п. 9, отличающаяся тем, что указанные конические секции имеют высоту в 5,0-9,0 раз большую, чем внутренний диаметр их нижнего конца, а каждая из расширенных цилиндрических секций имеет высоту в 2,0-4,0 раза большую, чем внутренний диаметр верхнего конца каждой соответствующей конической секции.

12. Способ восстановления частиц железной руды, включающий операции: обсушивания и подогревания мелкоизмельченных железных руд в кипящем псевдоожиженном состоянии в сушильно-нагревательной печи с псевдоожиженным слоем, которому придают коническую форму, плавно расширяющуюся вверх, и окончательного восстановления высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии в восстановительной печи с псевдоожиженным слоем, которому придают коническую форму, плавно расширяющийся вверх.

13. Способ по п. 12, отличающийся тем, что скорость газа, в свободной зоне как сушильно-нагревательной печи, так и восстановительной печи в 1,0-3,0 раза выше минимальной скорости газа, требующейся для псевдоожижения частиц железной руды средней крупности зерен, пребывающих в соответствующей печи.

14. Способ по п. 12 или п. 13, отличающийся тем, что газ подводят к восстановительной печи под давлением от 2,0-4,0 атм., а возникающий перепад давлений как в сушильно-нагревательной печи, так и восстановительной печи, поддерживают на уровне от 0,3 до 0,6 атм.

15. Способ по п. 12 или п. 13, отличающийсятем, что газ подводят к восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от ЗО до 80°С.

16. Способ по п. 14, отличающийся тем, что газ подводят к восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от ЗО до 80°С.

17. Способ по п. 12 или п. 13, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от ЗО до 50 минут.

18. Способ по п. 14, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от ЗО до 50 минут.

19. Способ по п. 15, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от ЗО до 50 минут.

20. Способ по п. 16, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от ЗО до 50 минут.

21. Способ восстановления частиц железной руды, включающий операции:

обсушивания и подогревания частиц железных руд в кипящем псевдоожиженном состоянии в сушильно-нагревательной печи с псевдоожиженным слоем, имеющим коническую форму, плавно расширяющуюся вверх, предварительное восстановление высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии в восстановительной печи с псевдоожиженным слоем, имеющим коническую форму, плавно расширяющуюся вверх, и окончательного восстановления высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии в восстановительной печи с псевдоожиженным слоем, имеющим коническую форму, плавно расширяющуюся вверх.

22. Способ по п. 21, отличающийся тем, что скорость газа в свободной зоне в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей поддерживают при значении в 1,0-3,0 раза выше минимальной скорости газа, которая требуется для псевдоожижения частиц железной руды со средними размера зерен, пребывающих в соответствующей печи.

23. Способ по п. 21 или п. 22, отличающийся тем, что газ подводят ко второй восстановительной печи под давлением от 2,0-4,0 атм., а возникающий перепад давлений как в сушильно-нагревательной печи, первой восстановительной печи или второй восстановительной печи поддерживают на уровне от 0,3 до 0,6 атм.

24. Способ по п. 21 или п. 22, отличающийся тем, что газ подводят ко второй восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий в каждой сушильно-нагревательной печи, первой восстановительной печи и второй восстановительной печи, поддерживают на уровне от ЗО до 80°С.

25. Способ по п. 23, отличающийся тем, что газ 'подводят ко второй восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий в каждой сушильно-нагревательной печи, первой восстановительной печи и второй восстановительной печи, поддерживают на уровне от ЗО до 80°С.

26. Способ по п. 21 или п. 22, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут.

27. Способ по п. 23, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут.

28. Способ по п. 24, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут.

29. Способ по п. 25, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут.

Приоритет установлен :

По п.п.1, 6,7,12,21 - 31.12.1994 (по дате подачи предыдущей заявки в иностранном государстве)

по п.п. 2 - 5, 8 - 11, 13 - 20, 22 - 29 - 28.12.1995 (по дате подачи международной заявки)

Текст

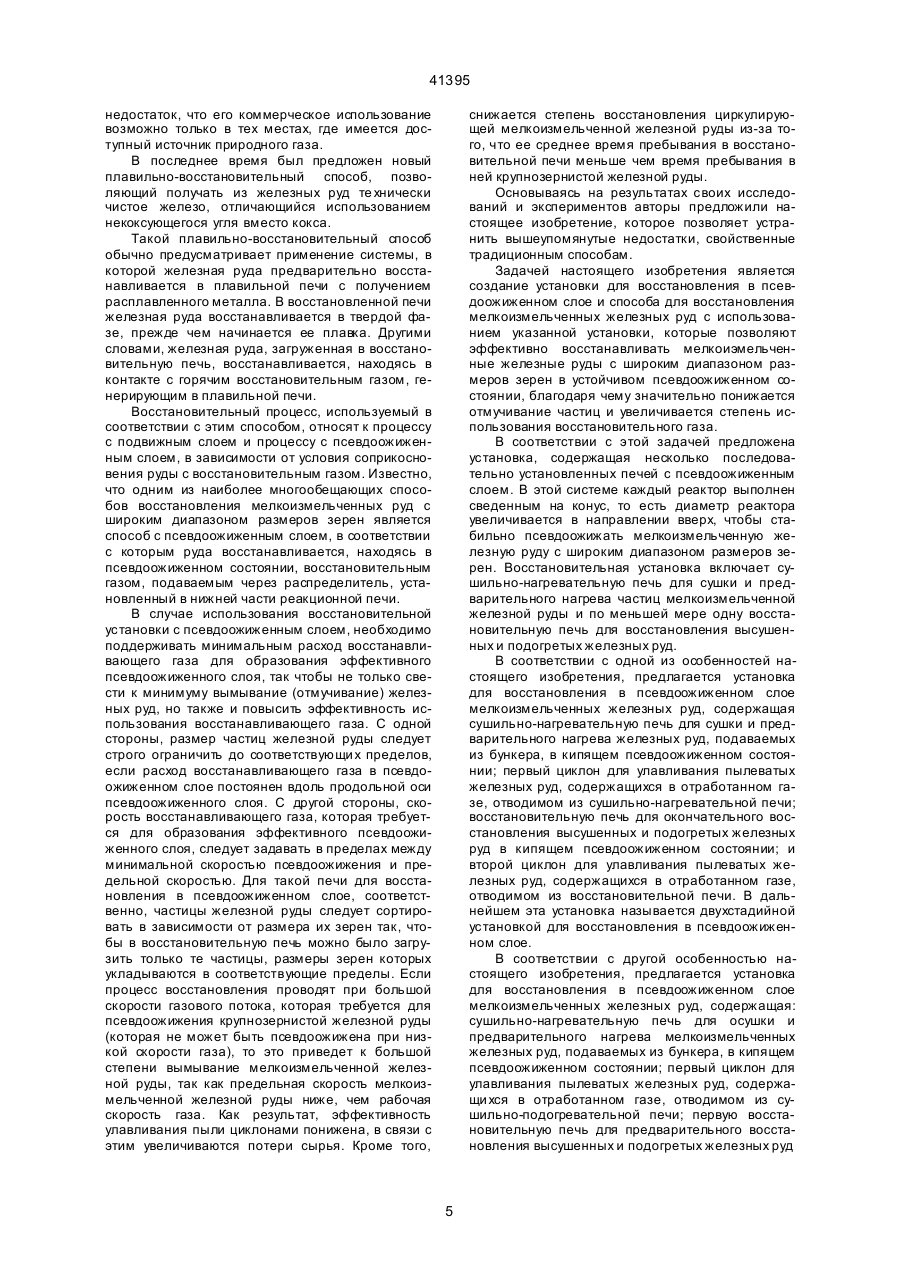

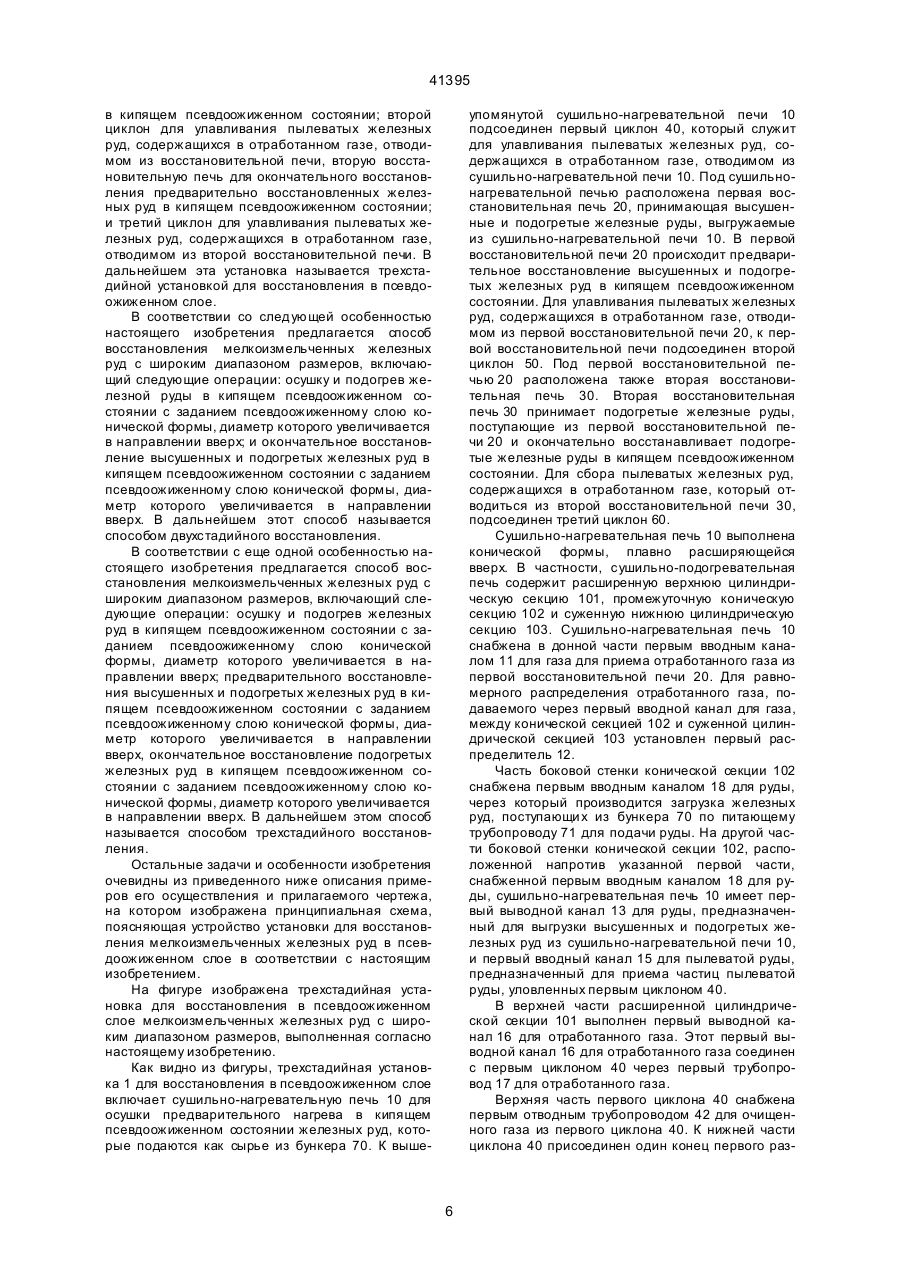

1. Установка для восстановления в псевдоожиженном слое частиц железной руды, содержащая: сушильно-нагревательную печь для осушки и предварительного нагрева измельченных железных руд, подаваемых из бункера, причем сушильно-нагревательная печь включает первую расширенную верхнюю цилиндрическую секцию, первую промежуточную коническую секцию и первую суженную нижнюю цилиндрическую секцию, первая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, сушильно-нагревательная печь также содержит первый вводный канал для газа, выполненный в донной части первой суженной цилиндрической секции, первый распределитель, установленный в верхней части первой суженной цилиндрической секции, первый вводный канал для руды, выполненный на одной части боковой стенки первой конической секции, первый выводной канал для руды, выполненный на другой части боковой стенки первой конической секции, первый вводный канал для пылеватой руды, выполненный на другой части боковой стенки первой конической секции, и первый выводной канал для отработанного газа, выполненный на верхней части первой расширенной цилиндрической секции, восстановительную печь для окончательного восстановления мелкоизмельченных железных руд, высушенных и подогретых в сушильнонагревательной печи, причем восстановительная C2 (54) УСТАНОВКА ДЛЯ ВІДНОВЛЕННЯ У П СЕВДОЗРІДЖ ЕНОМУ ШАРІ ЧАСТИНОК ЗАЛІЗ НОЇ РУДИ (ВАРІАНТИ) ТА СПОСІБ ВІД НОВЛЕННЯ ЧАСТИНОК ЗАЛІЗ НОЇ РУД И З ВИКОРИСТАННЯМ ЦІЄЇ УСТАНОВКИ (ВАРІАНТИ) 41395 разгрузочный трубопровод для выведения пылеватой руды и подсоединен к первому вводному каналу для газа через второй трубопровод для очищенного отработанного газа, первую тр убопроводную линию для соединения первого выводного канала для руды и второго вводного канала для руды, выполненную с возможностью подачи частиц железной руды, вторую тр убопроводную линию для подсоединения второго выводного канала для руды к плавильно-газогенераторному аппарату, выполненную с возможностью подачи частиц железной руды к плавильно-газогенераторному аппарату, и трубопровод для отработанного газа, предназначенный для подсоединения второго вводного канала для газа к плавильно-газогенераторному аппарату. 2. Установка для восстановления в псевдоожиженном слое по п. 1, отличающаяся тем, что первая и вторая конические секции выполнены с углом конусности от 3° до 25°. 3. Установка для восстановления в псевдоожиженном слое по п. 1 или п. 2, отличающаяся тем, что указанные первая и вторая трубопроводные линии снабжены на своих изогнуты х участках газоподводящими каналами для подвода небольшого количества газа в каждую соответствующую трубопроводную линию. 4. Установка для восстановления в псевдоожиженном слое по п. 1 или п. 2, отличающаяся тем, что высота каждой первой и второй конической секции в 5-9 раз больше внутреннего диаметра их нижнего конца, а высота каждой первой и второй расширенных цилиндрических секций в 2-4 раза больше внутреннего диаметра верхнего конца каждой соответствующей конической секции. 5. Установка для восстановления в псевдоожиженном слое по п. 3, отличающаяся тем, что высота каждой первой и второй конической секции в 5-9 раз больше внутреннего диаметра их нижнего конца, а высота каждой первой и второй расширенных цилиндрических секций в 2-4 раза больше внутреннего диаметра верхнего конца каждой соответствующей конической секции. 6. Установка для восстановления в псевдоожиженном слое частиц железной руды, содержащая: сушильно-нагревательную печь для осушки и предварительного нагрева измельченных железных руд, подаваемых из бункера, причем сушильно-нагревательная печь включает первую расширенную верхнюю цилиндрическую секцию, первую промежуточную коническую секцию и первую суженную нижнюю цилиндрическую секцию, первая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, сушильно-нагревательная печь также содержит первый выводной канал для газа, выполненный в донной части первой суженной цилиндрической секции, первый распределитель, установленный в верхней части первой суженной цилиндрической секции, первый вводный канал для руды, выполненный на одной части боковой стенки первой конической секции, первый выводной канал для руды, выполненный на другой части боковой стенки первой конической секции, первый вводный канал для пылеватой руды, выполненный на другой части боковой стенки первой конической секции, и первый выводной канал для отработанного газа, выполненный на верхней части первой расширенной цилиндрической секции, первую восстановительную печь для предварительного восстановления мелкоизмельченных железных руд, высушенных и подогретых в сушильно-нагревательной печи, причем восстановительная печь включает вторую расширенную вер хнюю цилиндрическую секцию, вторую промежуточную коническую секцию и вторую суженную нижнюю цилиндрическую секцию, вторая промежуточная коническая секция имеет коническую форму, плавно расширяющуюся ввер х, первая восстановительная печь также включает второй вводный канал для газа, выполненный в донной части второй суженной цилиндрической секции, второй распределитель, установленный в верхней части второй суженной цилиндрической секции, второй вводный канал для руды, выполненный на одной части боковой стенки второй конической секции, второй выводной канал для руды, выполненный на другой части боковой стенки второй конической секции, второй вводный канал для пылеватой руды, выполненный на другой части боковой стенки второй конической секции, и второй выводной канал для отработанного газа, выполненный на верхней части второй расширенной цилиндрической секции, вторую восстановительную печь для окончательного восстановления мелкоизмельченных железных руд, высушенных и подогретых в сушильно-подогревательной печи, причем восстановительная печь включает третью расширенную верхнюю цилиндрическую секцию, третью промежуточную коническую секцию и третью суженную нижнюю цилиндрическую секцию, третья промежуточная коническая секция имеет коническую форму, плавно расширяющуюся вверх, вторая восстановительная печь также включает третий вводный канал для газа, выполненный в донной части третьей суженной цилиндрической секции, третий распределитель, установленный в верхней части третьей суженной цилиндрической секции, третий вводный канал для руды, выполненный на одной части боковой стенки третьей конической секции, третий выводной канал для руды, выполненный на другой части боковой стенки третьей конической секции, третий вводный канал для пылеватой руды, выполненный на другой части боковой стенки третьей конической секции, и третий выводной канал для отработанного газа, выполненный на верхней части третьей расширенной цилиндрической секции, первый циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из сушильно-нагревательной печи, и подачи уловленных пылеватых железных руд на повторный цикл в сушильно-нагревательную печь пока наружу отводится очищенный отработанный газ, не содержащий частиц пылеватых железных руд, причем первый циклон присоединен к первому выводному каналу для отработанного газа через первый разгрузочный трубопровод для отработанного газа, подсоединен к первому вводному каналу для пылеватой руды через первый разгрузочный трубопровод для пылеватой руды и в своей верхней части подсоединен к первому трубо 2 41395 проводу для очищенного отработанного газа, сообщенному с атмосферой, второй циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из первой восстановительной печи, и подачи уловленных пылеватых железных руд на повторный цикл в первую восстановительную печь, пока в сушильно-нагревательную печь подается очищенный отработанный газ, не содержащий пылеватые железные руды, причем второй циклон присоединен ко второму выводному каналу для отработанного газа через второй трубопровод для отработанного газа, подсоединен ко второму вводному каналу для пылеватой руды через второй трубопровод для пылеватой руды и подсоединен к первому вводному каналу для газа через второй трубопровод для очищенного отработанного газа, третий циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из второй восстановительной печи, и подачи уловленных пылеватых железных руд на повторный цикл во вторую восстановительную печь пока в первую восстановительную печь подается очищенный отработанный газ, не содержащий пылеватые железные руды, причем третий циклон присоединен к третьему выводному каналу для отработанного газа через третий трубопровод для отработанного газа, подсоединен к третьему вводному каналу для пылеватой руды через третий трубопровод для пылеватой руды и подсоединен ко второму вводному каналу для газа через третий трубопровод для очищенного отработанного газа, первая трубопроводная линия для соединения первого выводного канала для руды и второго вводного канала для руды, выполненная с возможностью подачи частиц железной руды, вторая трубопроводная линия для соединения второго выводного канала для руды и третьего вводного канала для руды, выполненная с возможностью подачи частиц железной руды, третья трубопроводная линия для подсоединения третьего выводного канала для руды к плавильно-газогенераторному аппарату, и трубопровод для отработанного газа, предназначенный для подсоединения третьего вводного канала для газа к плавильно-газогенераторному аппарату. 7. Установка для восстановления в псевдоожиженном слое по п. 1, отличающаяся тем, что она дополнительно содержит по меньшей мере еще одну восстановительную печь, включающую расширенную верхнюю цилиндрическую секцию, промежуточную коническую секцию и суженную ниж нюю цилиндрическую секцию, причем промежуточная коническая секция имеет коническую форму, плавно расширяющуюся ввер х. 8. Установка для восстановления в псевдоожиженном слое по п. 6 или 7, отличающаяся тем, что каждая коническая секция выполнена с углом конусности порядка от 3° до 25°. 9. Установка для восстановления в псевдоожиженном слое по одному из пунктов 6-8, отличающаяся тем, что первая и вторая трубопроводные линии снабжены на их изогнуты х участках газоподводящими каналами для подвода небольшого количества газа в каждую соответствующую трубопроводную линию. 10. Установка для восстановления в псевдоожиженном слое по одному из пунктов 6-8, отличающаяся тем, что указанные конические секции имеют высоту в 5,0-9,0 раз большую, чем внутренний диаметр их нижнего конца, а каждая из расширенных цилиндрических секций имеет высоту в 2,0-4,0 раза большую, чем внутренний диаметр верхнего конца каждой соответствующей конической секции. 11. Установка для восстановления в псевдоожиженном слое по п. 9, отличающаяся тем, что указанные конические секции имеют высоту в 5,09,0 раз большую, чем внутренний диаметр их нижнего конца, а каждая из расширенных цилиндрических секций имеет высоту в 2,0-4,0 раза большую, чем вн утренний диаметр верхнего конца каждой соответствующей конической секции. 12. Способ восстановления частиц железной руды, включающий операции: обсушивания и подогревания мелкоизмельченных железных руд в кипящем псевдоожиженном состоянии в сушильно-нагревательной печи с псевдоожиженным слоем, которому придают коническую форму, плавно расширяющуюся вверх, и окончательного восстановления высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии в восстановительной печи с псевдоожиженным слоем, которому придают коническую форму, плавно расширяющийся вверх. 13. Способ по п. 12, отличающийся тем, что скорость газа, в свободной зоне как сушильнонагревательной печи, так и восстановительной печи в 1,0-3,0 раза выше минимальной скорости газа, требующейся для псевдоожижения частиц железной руды средней крупности зерен, пребывающи х в соответствующей печи. 14. Способ по п. 12 или п. 13, отличающийся тем, что газ подводят к восстановительной печи под давлением от 2,0-4,0 атм, а возникающий перепад давлений как в сушильно-нагревательной печи, так и восстановительной печи, поддерживают на уровне от 0,3 до 0,6 атм. 15. Способ по п. 12 или п. 13, отличающийся тем, что газ подводят к восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от 30 до 80°С. 16. Способ по п. 14, отличающийся тем, что газ подводят к восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от 30 до 80°С. 17. Способ по п. 12 или п. 13, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от 30 до 50 минут. 18. Способ по п. 14, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от 30 до 50 минут. 3 41395 19. Способ по п. 15, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от 30 до 50 минут. 20. Способ по п. 16, отличающийся тем, что время пребывания частиц железной руды либо в сушильно-нагревательной печи, либо в восстановительной печи, поддерживают на уровне от 30 до 50 минут. 21. Способ восстановления частиц железной руды, включающий операции: осушивания и подогревания частиц железных руд в кипящем псевдоожиженном состоянии в сушильно-нагревательной печи с псевдоожиженным слоем, имеющим коническую форму, плавно расширяющуюся вверх, предварительное восстановление высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии в восстановительной печи с псевдоожиженным слоем, имеющим коническую форму, плавно расширяющуюся вверх, и окончательного восстановления высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии в восстановительной печи с псевдоожиженным слоем, имеющим коническую форму, плавно расширяющуюся вверх. 22. Способ по п. 21, отличающийся тем, что скорость газа в свободной зоне в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей поддерживают при значении в 1,0-3,0 раза выше минимальной скорости газа, которая требуется для псевдоожижения частиц железной руды со средними размерами зерен, пребывающих в соответствующей печи. 23. Способ по п. 21 или п. 22, отличающийся тем, что газ подводят ко второй восстановительной печи под давлением от 2,0-4,0 атм, а возникающий перепад давлений как в сушильно-нагревательной печи, первой восстановительной печи или второй восстановительной печи поддерживают на уровне от 0,3 до 0,6 атм. 24. Способ по п. 21 или п. 22, отличающийся тем, что газ подводят ко второй восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий в каждой сушильнонагревательной печи, первой восстановительной печи и второй восстановительной печи, поддерживают на уровне от 30 до 80°С. 25. Способ по п. 23, отличающийся тем, что газ подводят ко второй восстановительной печи при температуре от 800 до 900°С, а перепад температур, возникающий в каждой сушильно-нагревательной печи, первой восстановительной печи и второй восстановительной печи, поддерживают на уровне от 30 до 80°С. 26. Способ по п. 21 или п. 22, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут. 27. Способ по п. 23, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут. 28. Способ по п. 24, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей поддерживают на уровне от 20 до 40 минут. 29. Способ по п. 25, отличающийся тем, что время пребывания частиц железной руды в каждой из сушильно-нагревательной, первой восстановительной и второй восстановительной печей, поддерживают на уровне от 20 до 40 минут. Приоритет установлен: по пп. 1, 6, 7, 12, 21 - 31.12.1994 (по дате подачи предыдущей заявки в иностранном государстве); по пп. 2-5, 8-11, 13-20, 22-29 - 28.12.1995 (по дате подачи международной заявки). Настоящее изобретение относится к установкам для восстановления в псевдоожиженном слое мелкоизмельченных железных руд в процессе производства передельного чугуна или технически чистого железа и к способу восстановления частиц железной руды с использованием такой установки и, в частности, к установке, обеспечивающей эффективное восстановление в устойчивом псевдоожиженном слое мелкоизмельченных железных руд с широким диапазоном размеров зерен, и к способу восстановления мелкоизмельченной железной руды с использованием такой установки. Как правило, к известным способам производства передельного чугуна из восстановленных железных руд относят способ с использованием доменных печей и способ с использованием шахтных печей. В соответствии с последним способом железная руда, восстановленная в шахтной печи, плавиться в электрической печи. В случае применения способа получения чугуна с использованием доменных печей потребляется большое количество кокса в качестве ис точника тепла и восстановителя. В соответствии с этим способом железная руда загружается в доменную печь в виде агломерата, что позволяет улучшить характеристики газопроницаемости и восстановления. С одной стороны, при реализации обычных способов с использованием доменных печей требуется коксовая печь для получения кокса и оборудование для получения рудного агломерата. По этой причине способ с использованием доменных печей требует огромных капиталовложений и потребление огромного количества энергии. Поскольку месторождения высококачественного коксующегося угля распределены на земном шаре неравномерно, а его запасы уменьшаются, нехватка коксующегося угля становится все более значительной, тогда как потребность в стали возрастает. С другой стороны, способ восстановления железной руды с использованием шахтных печей предусматривает проведение предварительной операции окомкования железной руды. Поскольку этот способ, кроме того, предусматривает использование природного газа в качестве источника тепла и восстановителя, он имеет тот 4 41395 недостаток, что его коммерческое использование возможно только в тех местах, где имеется доступный источник природного газа. В последнее время был предложен новый плавильно-восстановительный способ, позволяющий получать из железных руд те хнически чистое железо, отличающийся использованием некоксующегося угля вместо кокса. Такой плавильно-восстановительный способ обычно предусматривает применение системы, в которой железная руда предварительно восстанавливается в плавильной печи с получением расплавленного металла. В восстановленной печи железная руда восстанавливается в твердой фазе, прежде чем начинается ее плавка. Другими словами, железная руда, загруженная в восстановительную печь, восстанавливается, находясь в контакте с горячим восстановительным газом, генерирующим в плавильной печи. Восстановительный процесс, используемый в соответствии с этим способом, относят к процессу с подвижным слоем и процессу с псевдоожиженным слоем, в зависимости от условия соприкосновения руды с восстановительным газом. Известно, что одним из наиболее многообещающих способов восстановления мелкоизмельченных руд с широким диапазоном размеров зерен является способ с псевдоожиженным слоем, в соответствии с которым руда восстанавливается, находясь в псевдоожиженном состоянии, восстановительным газом, подаваемым через распределитель, установленный в нижней части реакционной печи. В случае использования восстановительной установки с псевдоожиженным слоем, необходимо поддерживать минимальным расход восстанавливающего газа для образования эффективного псевдоожиженного слоя, так чтобы не только свести к минимуму вымывание (отмучивание) железных руд, но также и повысить эффективность использования восстанавливающего газа. С одной стороны, размер частиц железной руды следует строго ограничить до соответствующи х пределов, если расход восстанавливающего газа в псевдоожиженном слое постоянен вдоль продольной оси псевдоожиженного слоя. С другой стороны, скорость восстанавливающего газа, которая требуется для образования эффективного псевдоожиженного слоя, следует задавать в пределах между минимальной скоростью псевдоожижения и предельной скоростью. Для такой печи для восстановления в псевдоожиженном слое, соответственно, частицы железной руды следует сортировать в зависимости от размера их зерен так, чтобы в восстановительную печь можно было загрузить только те частицы, размеры зерен которых укладываются в соответствующие пределы. Если процесс восстановления проводят при большой скорости газового потока, которая требуется для псевдоожижения крупнозернистой железной руды (которая не может быть псевдоожижена при низкой скорости газа), то это приведет к большой степени вымывание мелкоизмельченной железной руды, так как предельная скорость мелкоизмельченной железной руды ниже, чем рабочая скорость газа. Как результат, эффективность улавливания пыли циклонами понижена, в связи с этим увеличиваются потери сырья. Кроме того, снижается степень восстановления циркулирующей мелкоизмельченной железной руды из-за того, что ее среднее время пребывания в восстановительной печи меньше чем время пребывания в ней крупнозернистой железной руды. Основываясь на результатах своих исследований и экспериментов авторы предложили настоящее изобретение, которое позволяет устранить вышеупомянутые недостатки, свойственные традиционным способам. Задачей настоящего изобретения является создание установки для восстановления в псевдоожиженном слое и способа для восстановления мелкоизмельченных железных руд с использованием указанной установки, которые позволяют эффективно восстанавливать мелкоиэмельченные железные руды с широким диапазоном размеров зерен в устойчивом псевдоожиженном состоянии, благодаря чему значительно понижается отмучивание частиц и увеличивается степень использования восстановительного газа. В соответствии с этой задачей предложена установка, содержащая несколько последовательно установленных печей с псевдоожиженным слоем. В этой системе каждый реактор выполнен сведенным на конус, то есть диаметр реактора увеличивается в направлении вверх, чтобы стабильно псевдоожижать мелкоизмельченную железную руду с широким диапазоном размеров зерен. Восстановительная установка включает сушильно-нагревательную печь для сушки и предварительного нагрева частиц мелкоизмельченной железной руды и по меньшей мере одну восстановительную печь для восстановления высушенных и подогретых железных руд. В соответствии с одной из особенностей настоящего изобретения, предлагается установка для восстановления в псевдоожиженном слое мелкоизмельченных железных руд, содержащая сушильно-нагревательную печь для сушки и предварительного нагрева железных руд, подаваемых из бункера, в кипящем псевдоожиженном состоянии; первый циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из сушильно-нагревательной печи; восстановительную печь для окончательного восстановления высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии; и второй циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из восстановительной печи. В дальнейшем эта установка называется двухстадийной установкой для восстановления в псевдоожиженном слое. В соответствии с другой особенностью настоящего изобретения, предлагается установка для восстановления в псевдоожиженном слое мелкоизмельченных железных руд, содержащая: сушильно-нагревательную печь для осушки и предварительного нагрева мелкоизмельченных железных руд, подаваемых из бункера, в кипящем псевдоожиженном состоянии; первый циклон для улавливания пылеватых железных руд, содержащи хся в отработанном газе, отводимом из сушильно-подогревательной печи; первую восстановительную печь для предварительного восстановления высушенных и подогретых железных руд 5 41395 в кипящем псевдоожиженном состоянии; второй циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из восстановительной печи, вторую восстановительную печь для окончательного восстановления предварительно восстановленных железных руд в кипящем псевдоожиженном состоянии; и третий циклон для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из второй восстановительной печи. В дальнейшем эта установка называется трехстадийной установкой для восстановления в псевдоожиженном слое. В соответствии со следующей особенностью настоящего изобретения предлагается способ восстановления мелкоизмельченных железных руд с широким диапазоном размеров, включающий следующие операции: осушку и подогрев железной руды в кипящем псевдоожиженном состоянии с заданием псевдоожиженному слою конической формы, диаметр которого увеличивается в направлении вверх; и окончательное восстановление высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии с заданием псевдоожиженному слою конической формы, диаметр которого увеличивается в направлении вверх. В дальнейшем этот способ называется способом двухстадийного восстановления. В соответствии с еще одной особенностью настоящего изобретения предлагается способ восстановления мелкоизмельченных железных руд с широким диапазоном размеров, включающий следующие операции: осушку и подогрев железных руд в кипящем псевдоожиженном состоянии с заданием псевдоожиженному слою конической формы, диаметр которого увеличивается в направлении вверх; предварительного восстановления высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии с заданием псевдоожиженному слою конической формы, диаметр которого увеличивается в направлении вверх, окончательное восстановление подогретых железных руд в кипящем псевдоожиженном состоянии с заданием псевдоожиженному слою конической формы, диаметр которого увеличивается в направлении вверх. В дальнейшем этом способ называется способом трехстадийного восстановления. Остальные задачи и особенности изобретения очевидны из приведенного ниже описания примеров его осуществления и прилагаемого чертежа, на котором изображена принципиальная схема, поясняющая устройство установки для восстановления мелкоизмельченных железных руд в псевдоожиженном слое в соответствии с настоящим изобретением. На фигуре изображена трехстадийная установка для восстановления в псевдоожиженном слое мелкоизмельченных железных руд с широким диапазоном размеров, выполненная согласно настоящему изобретению. Как видно из фигуры, трехстадийная установка 1 для восстановления в псевдоожиженном слое включает сушильно-нагревательную печь 10 для осушки предварительного нагрева в кипящем псевдоожиженном состоянии железных руд, которые подаются как сырье из бункера 70. К выше упомянутой сушильно-нагревательной печи 10 подсоединен первый циклон 40, который служит для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из сушильно-нагревательной печи 10. Под сушильнонагревательной печью расположена первая восстановительная печь 20, принимающая высушенные и подогретые железные руды, выгружаемые из сушильно-нагревательной печи 10. В первой восстановительной печи 20 происходит предварительное восстановление высушенных и подогретых железных руд в кипящем псевдоожиженном состоянии. Для улавливания пылеватых железных руд, содержащихся в отработанном газе, отводимом из первой восстановительной печи 20, к первой восстановительной печи подсоединен второй циклон 50. Под первой восстановительной печью 20 расположена также вторая восстановительная печь 30. Вторая восстановительная печь 30 принимает подогретые железные руды, поступающие из первой восстановительной печи 20 и окончательно восстанавливает подогретые железные руды в кипящем псевдоожиженном состоянии. Для сбора пылеватых железных руд, содержащихся в отработанном газе, который отводиться из второй восстановительной печи 30, подсоединен третий циклон 60. Сушильно-нагревательная печь 10 выполнена конической формы, плавно расширяющейся вверх. В частности, сушильно-подогревательная печь содержит расширенную верхнюю цилиндрическую секцию 101, промежуточную коническую секцию 102 и суженную нижнюю цилиндрическую секцию 103. Сушильно-нагревательная печь 10 снабжена в донной части первым вводным каналом 11 для газа для приема отработанного газа из первой восстановительной печи 20. Для равномерного распределения отработанного газа, подаваемого через первый вводной канал для газа, между конической секцией 102 и суженной цилиндрической секцией 103 установлен первый распределитель 12. Часть боковой стенки конической секции 102 снабжена первым вводным каналом 18 для руды, через который производится загрузка железных руд, поступающи х из бункера 70 по питающему трубопроводу 71 для подачи руды. На другой части боковой стенки конической секции 102, расположенной напротив указанной первой части, снабженной первым вводным каналом 18 для руды, сушильно-нагревательная печь 10 имеет первый выводной канал 13 для руды, предназначенный для выгрузки высушенных и подогретых железных руд из сушильно-нагревательной печи 10, и первый вводный канал 15 для пылеватой руды, предназначенный для приема частиц пылеватой руды, уловленных первым циклоном 40. В верхней части расширенной цилиндрической секции 101 выполнен первый выводной канал 16 для отработанного газа. Этот первый выводной канал 16 для отработанного газа соединен с первым циклоном 40 через первый трубопровод 17 для отработанного газа. Верхняя часть первого циклона 40 снабжена первым отводным трубопроводом 42 для очищенного газа из первого циклона 40. К нижней части циклона 40 присоединен один конец первого раз 6 41395 грузочного трубопровода 41 для пылеватой руды. Другой конец первого разгрузочного трубопровода 41 для пылеватой руды, который соединен с первым вводным каналом 15 для пылеватой руды, выполненным на конической секции 102 сушильно-нагревательной печи 10, с тем, чтобы пылеватые железные руды, уловленные первым циклоном 40, снова поступали в сушильно-нагревательную печь 10 на повторный цикл. Первая восстановительная печь 20 выполнена конической формы, плавно расширяющейся вверх, аналогично сушильно-нагревательной печи 10. То есть, первая восстановительная печь 20 содержит расширенную верхнюю цилиндрическую секцию 201, промежуточную коническую секцию 202 и суженную нижнюю цилиндрическую секцию 203. Первая восстановительная печь 20 в своей донной части также снабжена вторым вводным каналом 21 для газа, предназначенным для приема отработанного газа, поступающего из второй восстановительной печи 30. Между конической секцией 202 и суженной цилиндрической секцией 203 установлен второй распределитель 22 с тем, чтобы равномерно распределять отработанный газ, подаваемый через второй вводный канал 21 для газа. На одной части боковой стенки конической секции 202, первая восстановительная печь содержит второй выводной канал 23 для руды, предназначенный для выгрузки железных руд, предварительно восстановленных в первой восстановительной печи 20, и второй вводный канал 28 для руды, предназначенный для приема частиц высушенной и подогретой железной руды из сушильно-нагревательной печи 10. На другой части боковой стенки конической секции 202, первая восстановительная печь 20 содержит второй вводный канал 25 для пылеватой руды, предназначенный для приема пылеватых железных руд, уловленных вторым циклоном 50. В верхней части расширенной цилиндрической секции 201 выполнен второй выводной канал 26 для отработанного газа. Этот второй выводной канал 201 для отработанного газа присоединен ко второму циклону 50 через второй трубопровод 27 для отработанного газа. Верхняя часть второго циклона 50 присоединена к одному концу второго трубопровода 52 для очищенного отработанного газа. К нижней части второго циклона присоединен второй конец разгрузочного трубопровода 51 для выведения пылеватой руды. Второй конец трубопровода 52 для очищенного отработанного газа соединен с первым вводным каналом 11 для газа в донной части сушильно-нагревательной печи 10 для подвода отработанного газа, который освобождается от железной руды во втором циклоне 50, к сушильно-нагревательной печи 10. Другой конец второго разгрузочного трубопровода 51 для пылеватой руды присоединен ко второму вводному каналу 25 для пылеватой руды, который выполнен на конической секции 202 первой восстановительной печи 20, с тем, чтобы пылеватые железные руды, уловленные вторым циклоном 50, возвращались в первую восстановительную печь 20 на повторный цикл. Второй вводный канал 28 для руды первой восстановительной печи 20 присоединен к первому выводному каналу 13 для руды сушильнонагревательной печи 10 посредством первой трубопроводной линии 14. Аналогично первой восстановительной печи 20, вторая восстановительная печь 30 также выполнена конической формы, плавно расширяющейся вверх. То есть вторая восстановительная печь 30 содержит расширенную верхнюю цилиндрическую секцию 301, промежуточную коническую секцию 302 и суженную нижнюю цилиндрическую секцию 303. Вторая восстановительная печь 30 также снабжена в донной части третьим вводным каналом для газа 31, предназначенным для приема отработанного газа, поступающего от плавильной печи-газогенератора 80. Для обеспечения возможности равномерного распределения отработанного газа, подводимого через третий вводный канал 31 для газа, между конической секцией 302 и суженной цилиндрической секцией 303 установлен третий распределитель 32. На одной части боковой стенки конической секции 302 вторая восстановительная печь 30 содержит третий вводный канал 38 для руды, предназначенный для приема предварительно восстановленной руды от первой восстановительной печи 20. На другой части боковой стенки конической секции 302 вторая восстановительная печь 30 содержит третий вводный канал 61 для пылеватой руды, предназначенный для приема пылеватой железной руды, уловленной третьим циклоном 60, и третий выводной канал 33 для руды, предназначенный для выгрузки железных руд, окончательно восстановленных во второй восстановительной печи 30. В верхней части расширенной цилиндрической секции 301 вторая восстановительная печь 30 содержит третий выводной канал 36 для отработанного газа, который соединен с третьим циклоном 60 через третий трубопровод 37 для отработанного газа. Верхняя часть третьего циклона 60 присоединена к одному концу третьего трубопровода 62 для очищенного отработанного газа. К нижней части третьего циклона присоединен один конец разгрузочного трубопровода 61 для выведения пылеватой руды. Другой конец третьего трубопровода 62 для очищенного отработанного газа подсоединен ко второму впускному каналу 21 для газа, выполненному в донной части первой восстановительной печи 20, с целью подвода отработанного газа, который очищается от железной руды в третьем циклоне 60, к первой восстановительной печи 20. Другой конец третьего разгрузочного трубопровода 61 для пылеватой руды присоединен к третьему выпускному каналу 35 для пылеватой руды, выполненному в конической секции 302 второй восстановительной печи 30, с тем, чтобы пылеватая железная руда, уловленная третьим циклоном 60, возвращалась на повторный цикл во вторую восстановительную печь 30. Третий вводный канал 38 для руды второй восстановительной печи 30 соединен со вторым выводным каналом 23 для руды первой восстано 7 41395 вительной печи посредством второй трубопроводной линии 24. Третий выводной канал 33 для руды соединен с плавильной печью-газогенератором 80 через третью трубопроводную линию 34, тогда как третий вводный канал 31 для газа соединен с плавильной печью-газогенератором через трубопровод 82 для отработанного газа. Нижняя часть плавильно-газогенераторного аппарата присоединена к разгрузочной линии 81 для передельного чугуна, предназначенной для выгрузки передельного чугуна, полученного посредством плавильно-восстановительного процесса в плавильно-газогенераторном аппарате 80. На изгибе первой трубопроводной линии 14 размещен канал Р для подвода газа, предназначенный для подачи небольшого количества газа в первую тр убопроводную линию с целью предотвращения закупорки трубопровода 14. С такой же целью на изгибе второй трубопроводной линии 24 установлен другой канал Р для подвода газа. Несмотря на то, что настоящее изобретение может быть осуществлено с помощью описанной выше тре хстадийной установки для восстановления в псевдоожиженном слое, оно может быть также сконструировано или видоизменено в форме двухстадийного исполнения с псевдоожиженным слоем. Двухстадийная установка для восстановления в псевдоожиженном слое имеет в основном такую же конструкцию как и трехстадийная установка для восстановления, с той лишь разницей, что она содержит только одну восстановительную печь, которая может быть или первой или второй из восстановительных печей 20 и 30. В этом случае происходит почти полное восстановление в единственной восстановительной печи частиц железной руды, высушенных и подогретых в сушильно-подогревательной печи. Предпочтительно чтобы угол конусности конических секций 102, 202 и 302 соответственно сушильно-нагревательной печи 10, первой восстановительной печи 20 и второй восстановительной печи 30 находился в пределах от 3° до 25°. Предпочтительно также, чтобы высота конических секций 102, 202 и 302 соответственно сушильно-нагревательной печи 10, первой восстановительной печи 20 и второй восстановительной печи 30 были в 5-9 раз больше внутреннего диаметра на каждом их нижнем конце. С другой стороны, высота расширенных секций 101, 201 и 301 соответственно сушильно-нагревательной печи 10, первой восстановительной печи 20 и второй восстановительной печи 30, предпочтительно была в 2-4 раза больше внутреннего диаметра верхнего конца каждой соответствующей конической секции. Ниже описан способ производства восстановительного железа или расплавленного передельного чугуна с использованием установки для восстановления с псевдоожиженным слоем в соответствии с настоящим изобретением. Как видно из фигуры, железные руды, содержащиеся в бункере 70, подают в сушильно-подогревательную печь 10 через питающий трубопровод 71 для подачи руды и первый вводный канал 18 для руды. К сушильно-нагревательной печи 10 также подводят отработанный газ от первой восстановительной печи 20 через второй циклон 50, второй трубопровод 52 для очищенного отработанного газа и первый вводный канал 11 для газа. Этот отработанный газ равномерно диспергирует в сушильно-нагревательной печи 10 посредством первого распределителя 12. Под действием равномерно диспергированного газа частицы железной руды, поданные в сушильнонагревательную печь 10, образуют кипящий псевдоожиженный слой, высушиваются и подогреваются в псевдоожиженном слое. Высушенные и подогретые железные руды затем подают через первый выводной канал 13 для руды и первую трубопроводную линию 14 в первую восстановительную печь 20. Из сушильно-нагревательной печи 10, в которой железные руды высушивают и подогревают газом до того, как он будет отработан, отработанный газ выпускают наружу последовательно через первый выводной канал 16 для отработанного газа и первый трубопровод 17 для отработанного газа, первый циклон 40 и первый трубопровод 42 для очищенного отработанного газа. Пылеватые железные руды, содержащиеся в отработанном газе, улавливают посредством первого циклона 40 и затем возвращают на повторный цикл в сушильно-нагревательную печь 10 через первый разгрузочный трубопровод 41 для пылеватой руды и первый вводной канал 15 для пылеватой руды. Высушенные и подогретые железный руды, поданные в первую восстановительную печь 20, затем предварительно восстанавливают, пока формируют кипящий псевдоожиженный слой под действием отработанного газа, который подают в первую восстановительную печь 20 последовательно через третий циклон 60, третий газопровод 62 для очищенного отработанного газа, второй вводный канал 21 для газа и второй распределитель 22. Предварительно восстановленные железные руды через второй выводной канал 23 для руды и вторую трубопроводную линию 24 подают во вторую восстановительную печь 30. Отработанный газ из второй восстановительной печи 30 используют в первой восстановительной печи 20 для восстановления железной руды, а затем отводят от первой восстановительной печи 20 последовательно через второй выходной канал 26 для отработанного газа и второй трубопровод 27 для отработанного газа, второй циклон 50 и второй трубопровод 52 для очищенного отработанного газа, и затем подают в сушильнонагревательную печь 10. Пылеватые железные руды, содержащиеся в отработанном газе, улавливают посредством второго циклона 50 и затем возвращают на повторный цикл в первую восстановительную печь 20 через второй разгрузочный трубопровод 51 для железной руды и второй вводный канал 25 для пылеватой руды. Между тем, загруженные предварительно восстановленные руды во второй восстановительной печи окончательно восстанавливаются во время формирования кипящего псевдоожиженного слоя под действием отработанного газа, который получают от плавильной печи-газогенератора 80 и подают во втор ую восстановительную печь 30 через трубопровод 82 для отработанного газа, третий 8 41395 вводный канал 31 для газа и третий распределитель 32. Окончательно восстановленные железные руды подают в плавильную печь-газогенератор 80 через третий выводной канал 33 для руды и третью трубопроводную линию 34. Отработанный газ, полученный от плавильной печи-газогенератора 80, вначале используют для окончательного восстановления железной руды во второй восстановительной печи 30 и затем вводят в первую восстановительную печь 20 после отвода его через третий выводной канал 36 для отработанного газа и третий трубопровод 37 для отработанного газа, третий циклон 60 и третий трубопровод 62 для очищенного отработанного газа. Пылеватые железные руды, содержащиеся в отработанном газе, улавливают третьим циклоном 60 и затем возвращают на повторный цикл во вторую восстановительную печь 30 через третий трубопровод 61 для выведения пылеватой железной руды и третий вводный канал 35 для пылеватой железной руды. Частицы железной руды, загруженные в плавильную печь-газогенератор 80, расплавляют, в результате чего получают расплавленный передельный чугун (жидкий металл). С другой стороны предпочтительно, чтобы скорость газа в свободной зоне в каждой сушильно-нагревательной печи 10, первой восстановительной печи 20 и второй восстановительной печи 30 поддерживалась в 1-3 раза выше минимальной скорости газа, которая требуется для псевдоожижения частиц железной руды со средними размерами зерен, пребывающих в соответствующей печи. Для сушильно-нагревательной печи 10, первой восстановительной печи 20 и второй восстановительной печи 30 перепад давлений в печи предпочтительно поддерживают на уровне от 0,3 до 0,6 атм, а перепад температур в печи предпочтительно поддерживают на уровне от 30 до 80°С. Давление и температуру газа, подаваемого во вторую восстановительную печь, предпочтительно поддерживают в пределах соответственно от 2 до 4 атм и от 800 до 900°С. Предпочтительно, обеспечивают время пребывания частиц железной руды в каждой печи в течений 20-40 минут. Несмотря на то, что способ согласно настоящему изобретению был описан выше для восстановления мелкоизмельченных железных руд путем использования трехстадийной установки для восстановления в псевдоожиженном слое, он может быть также использован в двухстадийной установке для восстановления с псевдоожиженным слоем, предназначенной для восстановления мелкоизмельченных железных руд. Как упомянуто выше, двухстадийная установка для восстановления в псевдоожиженном слое имеет в основном такую же конструкцию, как и указанная трехстадийная установка для восстановления в псевдоожиженном слое, за исключением того, что она содержит только одну восстановительную печь. В случае использования двухстадийной установки для восстановления в псевдоожиженном слое, железные руды, высушенные и подогретые в сушильно-подогревательной печи, почти полностью восстанавливают в единственной печи. В этом случае предпочтительно поддерживают скорость газа в свободной зоне либо в сушильно-подогревательной печи, либо единственной восстановительной печи в 1-3 раза выше минимальной скорости газа, которая требуется для псевдоожижения частиц железной руды со средними размерами зерен, находящихся в соответствующей печи. Либо для сушильно-подогревательной печи, либо для единственной восстановительной печи перепад давлений, возникающий в печи, предпочтительно поддерживают в пределах от 0,3 до 0,6 атм, а перепад температур, возникающий в печи, предпочтительно поддерживают на уровне от 30 до 80°С. Предпочтительно также давление и температуру газа, подаваемого в восстановительную печь, поддерживают в пределах соответственно от 2 до 4 атм и от 800 до 900°С. Предпочтительно также, обеспечивают время пребывания частиц железной руды в каждой печи в течений 30-50 минут. Как следует из приведенного выше описания, каждая печь, применяемая в соответствии с настоящим изобретением, выполнена конической формы, то есть диаметр печи увеличивается в направлении вверх с тем, чтобы стабильно псевдоожижать частицы железной руды с широким диапазоном величины зерен. При такой форме можно не только обеспечить псевдоожижение частиц крупнозернистой руды, но и, к тому же, более стабильно псевдоожижать частицы мелкоизмельченной железной руды, в результате чего достигается эффективное восстановление мелкоизмельченных железных руд. В соответствии с настоящим изобретением, восстановление мелкоизмельченных железных руд достигается в несколько стадий, например, трех стадий, включающи х сушильно-нагревательную, первую восстановительную и вторую восстановительную стадии, причем все они имеют различные процессы. В соответствии с настоящим изобретением, отработанный газ, получаемый от каждой печи, используют эффективно, в результате чего уменьшается расход топлива. Ниже подробно разъясняется, каким образом конструктивное исполнение печи согласно настоящему изобретению позволяет эффективно осуществлять восстановление мелкоизмельченных железных руд. В виду того, что площадь поперечного сечения печи, предлагаемой согласно настоящему изобретению, постепенно увеличчивается в направлении к верхнему краю печи, скорость газа постепенно уменьшается в направлении к верхнему краю печи. Следовательно, частицы крупнозернистой железной руды, большей частью распределенные вблизи распределителя, установленного в нижней части печи, могут быть соответствующим образом псевдоожижены при средней/низкой скорости газа, пока их отмучивание сдерживается. Следовательно, время пребывания частиц железной руды в печи можно поддерживать постоянной независимо от крупности зерна. Поэтому обеспечивается возможность эффективного восстановления железных руд с широким диапазоном размеров зерен при сохранении стабильного псевдоожиженного состояния. Восстановительная установка, предлагаемая со 9 41395 гласно настоящему изобретению, содержит последовательно расположенные несколько печей с псевдоожиженным слоем, имеющих форму перевернутого конуса, а именно сушильно-нагревательную печь для осушки и предварительного нагрева мелкоизмельченных железных руд, первую восстановительную печь для предварительного восстановления высушенных и подогретых мелкоиэмельченных железных руд и вторую восстановительную печь для окончательного восстановления предварительно восстановленных частиц руды. В этой установке отработанный газ, полученный от каждой печи, используют как восстановительный газ для предыдущей стадии восстановления, в результате чего повышается степень использования восстановительного газа. Поэтому установка и способ, предлагаемые согласно настоящему изобретению, экономически высокоэффективны. Для лучшего понимания сущности настоящего изобретения оно поясняется на приведенном ниже примере, не ограничивающим объем настоящего изобретения. Пример Была изготовлена установка для восстановления в псевдоожиженном слое, имеющая такое конструктивное исполнение. Эта установка для восстановления в псевдоожиженном слое имела следующие размеры: 1) внутренний диаметр и высота каждой печи с псевдоожиженным слоем (сушильно/подогревательная печь, первая восстановительная печь и вторая восстановительная печь) - внутренний диаметр нижнего конца конической секции: 0,3 м; - высота конической секции: 1,9 м; - внутрений диаметр верхнего конца конической секции: 0,7 м; - высота каждой цилиндрической секции: 2,0 м; - угол конусности конической секции: 6°. Затем в сушильно-нагревательную печь 10 установки для восстановления в псевдоожиженном слое, выполненную как упомянуто выше, загр ужали мелкоизмельченные железные руды и в то же самое время подавали во вторую восстановительную печь 30 восстановительный газ через третий вводный канал 31 для газа и третий газораспределитель 32, установленный во второй восстановительной печи 30. В то время как под действием восстановительного газа формировался кипящий псевдоожиженный слой, мелкоизмельченные железные руды сушились и подогревались. После сушки и предварительного нагрева железные руды подавались в первую восстановительную печь 20, в которой осуществлялось их предварительное восстановление. После предварительного восстановления железные руды подавались во вторую восстановительную печь 30 и затем окончательно восстанавливались. Железные руды, выведенные из второй восстановительной печи 30, затем подавались в плавильную печь-газогенератор 80. В плавильной печи-газогенераторе железные руды расплавлялись. Вышеописанный выше процесс проводили при следующих условиях: 2) Загрузка и выгрузка частиц железной руды - Состав мелкоизмельченных железных руд: Fe - 62,36%, SiО2 - 5,65%, Al2О3 - 2,91%, S 0,007%, Р - 0,065%; - Диапазон размеров частиц: 0,25 мм = 22%, 0,25 мм - 1,0 мм = 28%, и 1,0 мм - 5,0 мм = 50%; - Скорость подачи - 20 кг/мин; - Скорость выгрузки из третьего канала выгрузки руды - 14,3 кг/мин. 3) Восстановительный газ - Состав: СО - 65%, H2 - 25%, и CO2 + H2O 10%; - Температура: около 850°С; - Давление: 3,3 Кгс/см 2. 4) Скорость газа в каждой печи (сушильно/восстановительной печи, первой восстановительной печи и второй восстановительной печи) - Скорость газа на нижнем конце конической части: 1,5 м/с; - Скорость газа на верхней конце конической части: 0,27 м/с. По истечении 60 мин с момента начала процесса восстановления начиналась выгрузка восстановленной руды. В этом испытании средняя степень использования газа составляла около 25%, тогда как средняя степень восстановления составляла 87%. Потеря железных руд, вызванная вымыванием пылеватых железных руд, составляла 0,5%. Из этого можно сделать вывод, что настоящее изобретение позволяет значительно сократить потери железных руд по сравнению с их восстановлением в известном псевдоожиженном слое, для которого потеря железных руд обычно составляет 8-10%. Из приведенного выше описания настоящего изобретения очевидно, что предлагаемые установка для восстановления в псевдоожиженном слое и способ восстановления частиц железной руды, реализуемый с помощью этой установки, обеспечивают возможность сдерживания вымывания пылеватых железных руд в восстановительных печах, в результате чего уменьшаются потери железных руд, а также повышается степень восстановления. В соответствии с настоящим изобретением, восстановительная установка содержит три печи с псевдоожиженным слоем, что обеспечивает повышение степени использования отработанного газа и снижает расход топлива. Для специалистов в области техники, к которой относится настоящее изобретение, очевидно, что описанные выше предпочтительные примеры осуществления изобретения допускают различные модификации, дополнения и замены в пределах объема и сущности изобретения, которые раскрыты в пределах формулы изобретения. Например, несмотря на то, что настоящее изобретение описано выше применительно к двух- или трехстадийной установке для восстановления в псевдоожиженном слое, оно может быть применено и для восстановительной установки и способа восстановления, обеспечивающих возможность восстановления частиц железной руды в по меньшей мере четырех стадиях обработки в псевдоожиженном слое. 10 41395 Фиг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 11

ДивитисяДодаткова інформація

Назва патенту англійськоюA plant for the reduction of particles of iron ore in the fluidized bed (variants) and a method for reduction of particles of iron ore in fluidized bed with use of this plant (variants)

Автори англійськоюLee Il Ock, Kim Yong Ha, Jung Bong Jin, Kim Hang Goo, Hauzenberger Franz

Назва патенту російськоюУстановка для восстановления в псевдоожиженном слое частиц железной руды (варианты) и способ восстановления частиц железной руды с применением этой установки (варианты)

Автори російськоюЛи Ил Ок, Ким Йонг Ха, Юнг Бонг Ин, Ким Хенг Гу, Хаузенбергер Франц

МПК / Мітки

МПК: C22B 5/14, C21B 13/14

Мітки: псевдозрідженому, установка, частинок, залізної, цієї, руди, відновлення, шарі, використанням, варіанти, спосіб, установки

Код посилання

<a href="https://ua.patents.su/11-41395-ustanovka-dlya-vidnovlennya-u-psevdozridzhenomu-shari-chastinok-zalizno-rudi-varianti-ta-sposib-vidnovlennya-chastinok-zalizno-rudi-z-vikoristannyam-cieh-ustanovki-varianti.html" target="_blank" rel="follow" title="База патентів України">Установка для відновлення у псевдозрідженому шарі частинок залізної руди (варіанти) та спосіб відновлення частинок залізної руди з використанням цієї установки (варіанти)</a>

Попередній патент: Спосіб відділення нафтопродуктів з нафтоводяних сумішей і гідроциклон для його здійснення

Наступний патент: Замок

Випадковий патент: Спосіб виробництва напоїв вітамінізованих "топіфрут-слива"