Спосіб з’єднання першого та другого елементів облицьованих труб, фітинг для використання при такому з’єднанні та два елементи труб, з’єднані разом

Формула / Реферат

1. Спосіб з’єднання першого та другого елементів труб, який включає під'єднання до кінця першого елемента труб трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу, який відрізняється тим, що використовують трубчастий металевий фітинг, внутрішня поверхня якого проходить до вільного кінця фітинга, і має канавки, розділені зубцями, облицьовують перший елемент труб і, принаймні, частину фітинга, термопластичними вкладишами, вводять кільце зі стійкого до корозії металу у фітинг для забезпечення радіального розширення вкладиша і стискання вкладиша між кільцем та фітингом і удавлювання його в канавки, і під'єднують фітинг до першого елемента, труб, розміщують кільце або удавлюють його в канавки, або розміщують його в фітингу при діаметрі кільця, меншому діаметра вкладиша, потім розширюють кільце в зовнішні боки для притискання вкладиша і удавлювання його в канавки, з'єднують кінець другого елемента, труби з другим фітингом, облицьовують другий елемент труби і, принаймні, частину другого фітинга, за допомогою другого термопластичного вкладиша, розміщують друге кільце в другому фітингу для забезпечення радіального розширення другого вкладиша і стискання його між другим кільцем і другим фітингом для удавлювання другого вкладиша в канавки другого фітинга, і з'єднують перший та другий фітинги за допомогою зварювання.

2. Спосіб згідно з п.1, який відрізняється тим, що після закінчення періоду відпускання, коли перший і, якщо потрібно, другий елементи труби облицьовані, перше і, якщо необхідно, друге кільце вставляють в перший і другий фітинги, після чого перший і, якщо потрібно, другий вкладиш обрізають до кінцевої довжини.

3. Спосіб згідно з будь-яким з пп. 1-2, який відрізняється тим, що кожен перший і другий вкладиші обрізають у відповідності з першим та другим фітингом, при цьому залишають не облицьованим відрізок фітинга, потім перед з'єднанням фітингів за допомогою зварювання всередині одного фітинга розміщують кільцеподібний шар з матеріалу вкладиша, який виступає з нього, і другий фітинг натягують поверх кільцеподібного шару, який має зовнішню канавку, в якій розміщують кільцеве тіло з ізоляційного матеріалу для захисту кільцеподібного шару з матеріалу вкладиша, що знаходиться нижче, коли згодом перший та другий фітинги з'єднують за допомогою зварювання.

4. Фітинг для використання при з'єднанні першого і другого елементів труб, що містить відрізок труби із стійкого до корозії металу, який відрізняється тим, що внутрішня поверхня фітинга має канавки, розділені зубцями, до яких притиснуте кільце зі стійкого до корозії металу, що має діаметр, менший внутрішнього діаметра відрізка труби, причому відрізок труби під'єднаний за допомогою зварювання до одного з фітингів, і відрізок труби і фітинг облицьовані термопластичним вкладишем, кільце розміщене всередині вкладиша навпроти канавок для удавлювання його в канавки, а фітинг під'єднаний за допомогою зварювання до аналогічного фітинга.

5. Фітинг для використання при з'єднанні першого і другого елементів труб, що містить відрізок металевої труби, що має внутрішнє плакування зі стійкого до корозії металу, який відрізняється тим, що плакування проходить до першого кінця фітинга, внутрішня поверхня плакування має канавки, розділені зубцями, до яких притиснуте кільце зі стійкого до корозії металу, яке має діаметр, менший внутрішнього діаметра відрізка труби, причому фітинг під'єднаний своїм кінцем, протилежним до першого кінця, до одного з елементів труби, причому елемент труби і фітинг облицьовані термопластичним вкладишем, кільце розміщене всередині вкладиша навпроти канавок для удавлювання його в канавки, а фітинг під'єднаний за допомогою зварювання до аналогічного фітинга.

6. Фітинг згідно з п. 5, який відрізняється тим, що має невід'ємний зовнішній фланець, що має отвори для болтів і робочу поверхню, яка проходить в зовнішні сторони від першого кінця фітинга, утворену з кільцевою канавкою, при цьому плакування проходить зверху робочої поверхні, включаючи канавку, в якій плакування проходить також через другу кільцеву канавку, яка при застосуванні частково вміщує кільцеподібне з'єднання, що має властивість стискання відносно другої канавки у фланці аналогічного фітинга, або другого елемента труби за допомогою дії болтів, що проходять через отвори для болтів двох фланців.

7. Два елементи труб, з'єднані разом, кожний із яких приварений до трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу, які відрізняються тим, що внутрішня поверхня фітинга має

внутрішні канавки, розділені зубцями, а два фітинги з'єднані за допомогою зварювання і кожний містить термопластичний вкладиш, при цьому кожний вкладиш стиснутий у кожному фітингу відповідним кільцем зі стійкого до корозії металу, причому вкладиш в кожному випадку удавлений в канавку фітинга.

8. Два елементи труб згідно з п. 7, які відрізняються тим, що два вкладиші розділені кільцеподібним шаром із матеріалу вкладиша, який має зовнішню канавку, що містите кільцеподібне тіло з ізоляційного матеріалу, яке перекриває зварене з'єднання між фітингами.

Текст

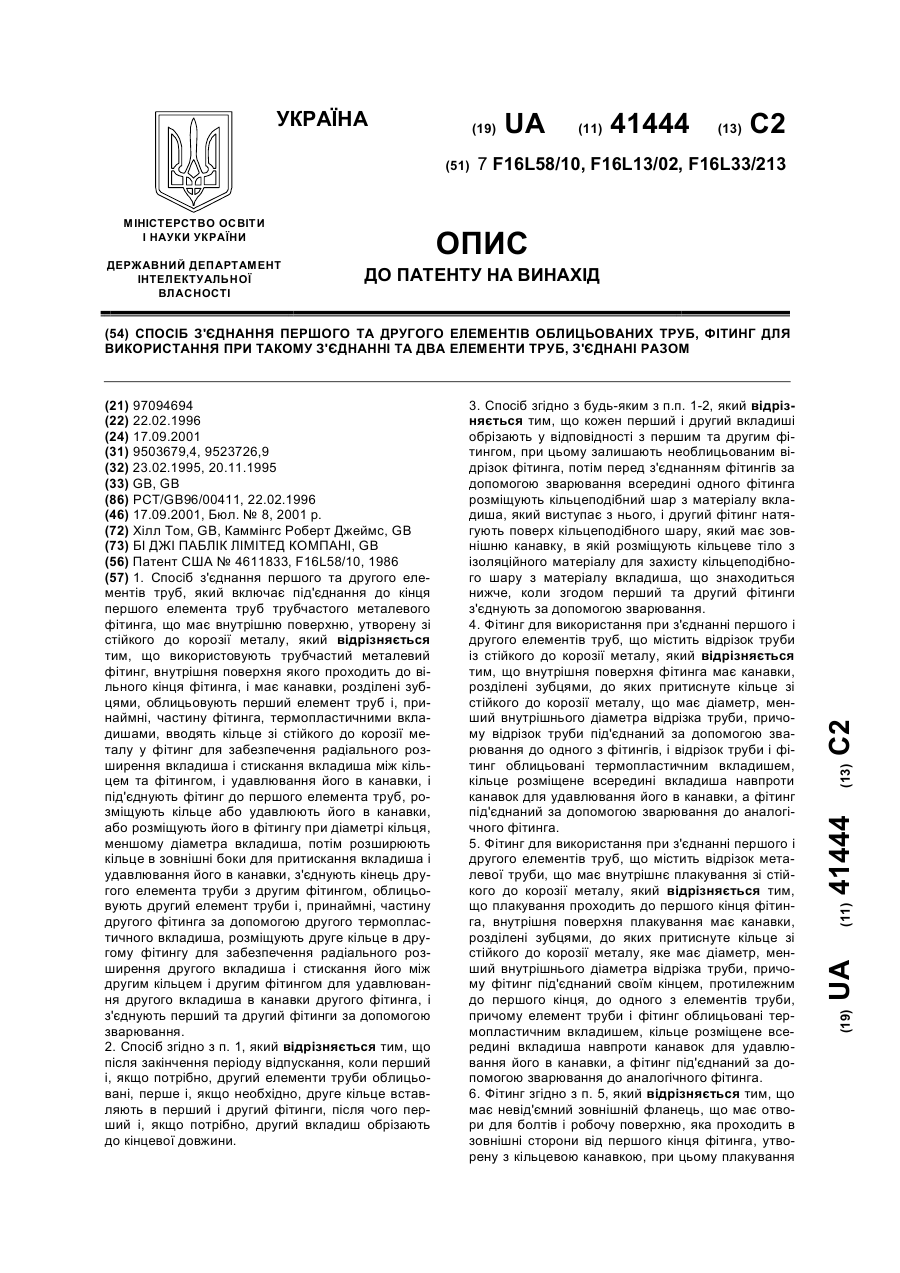

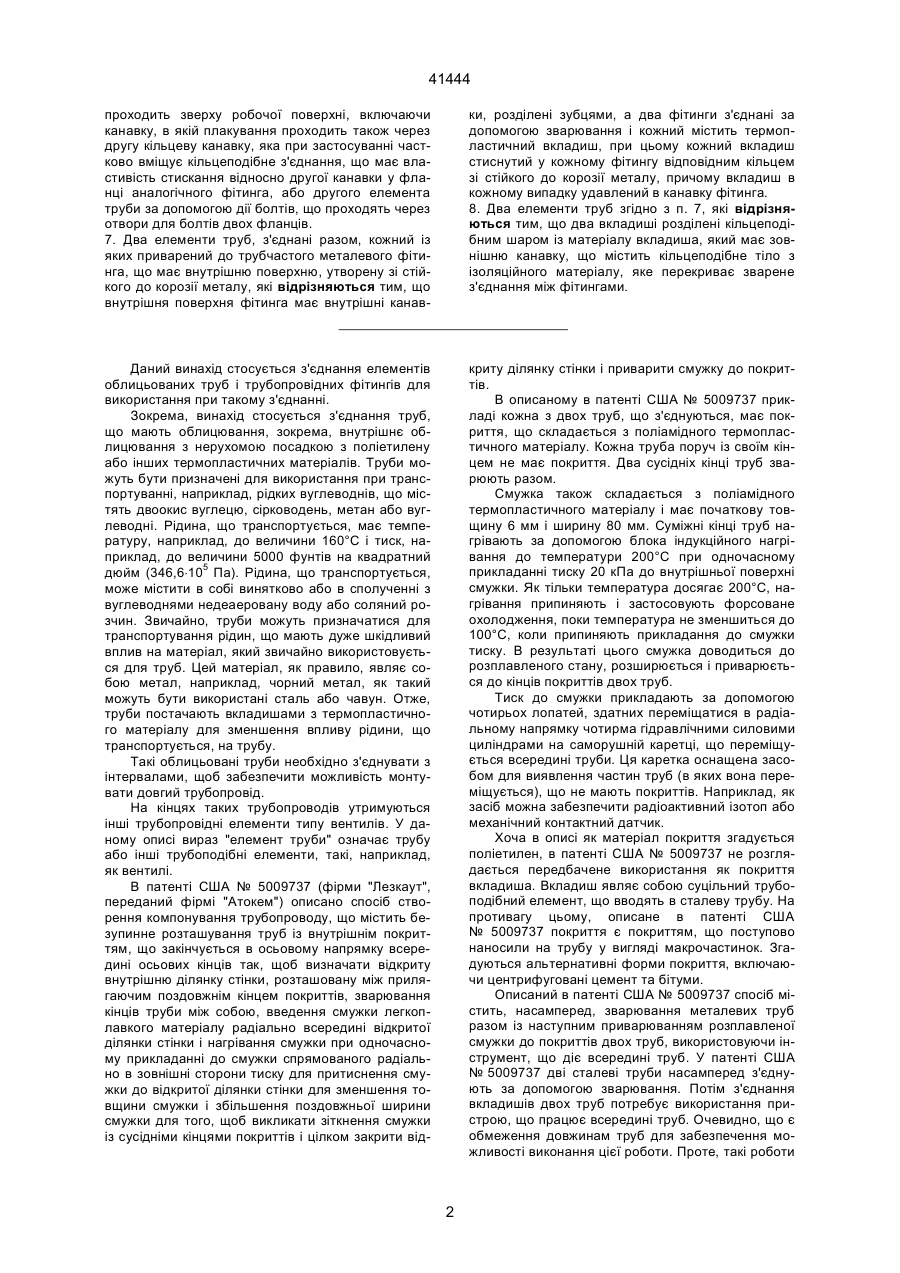

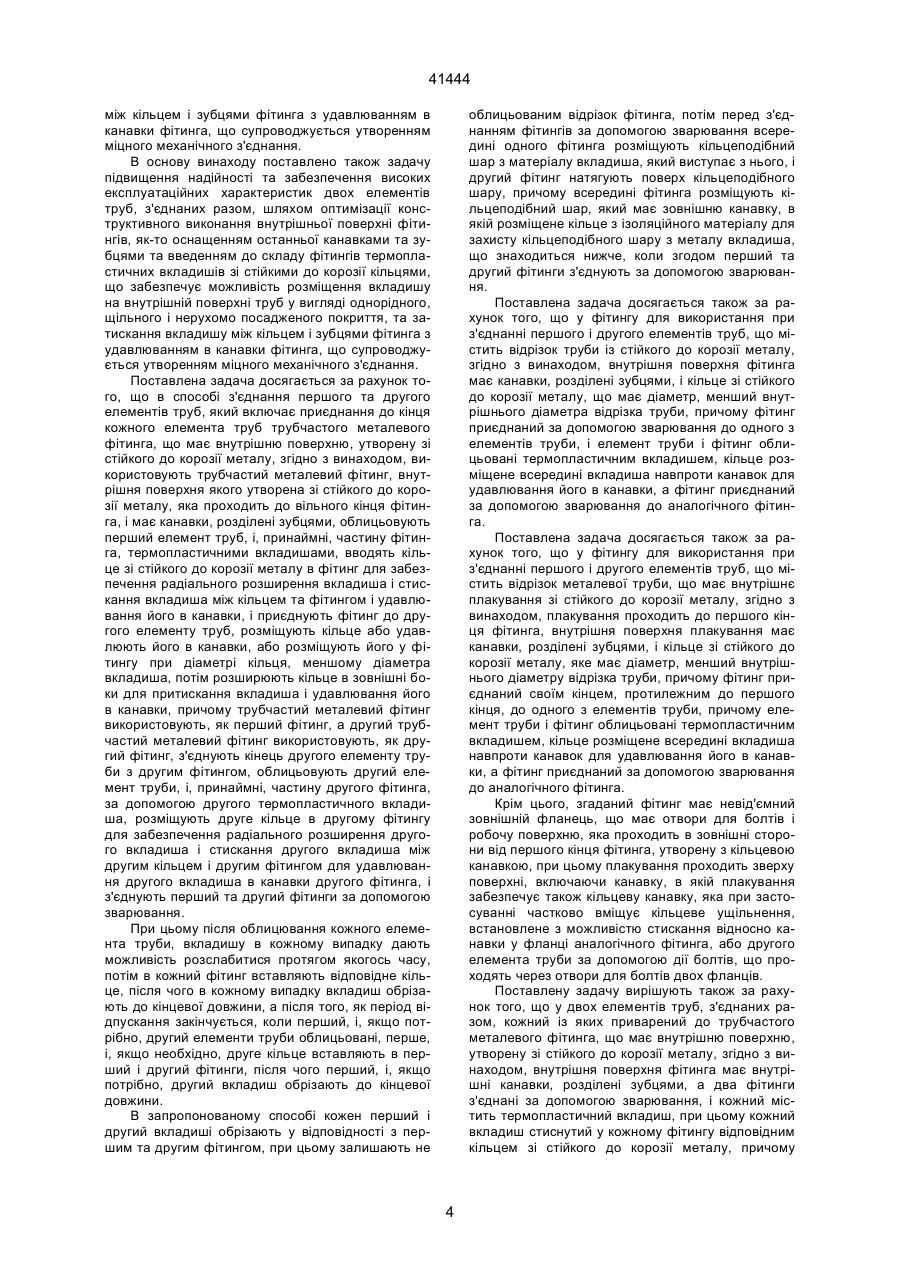

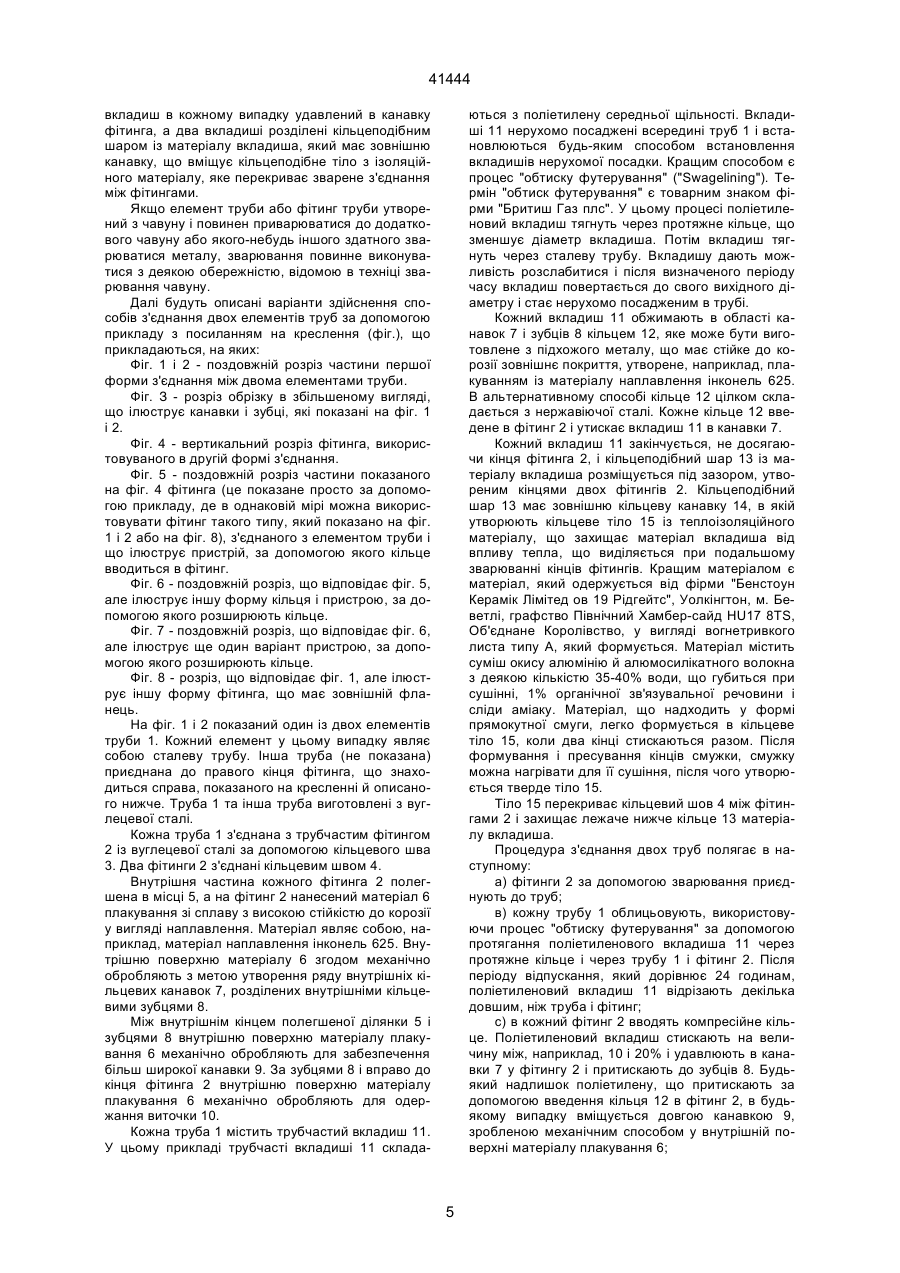

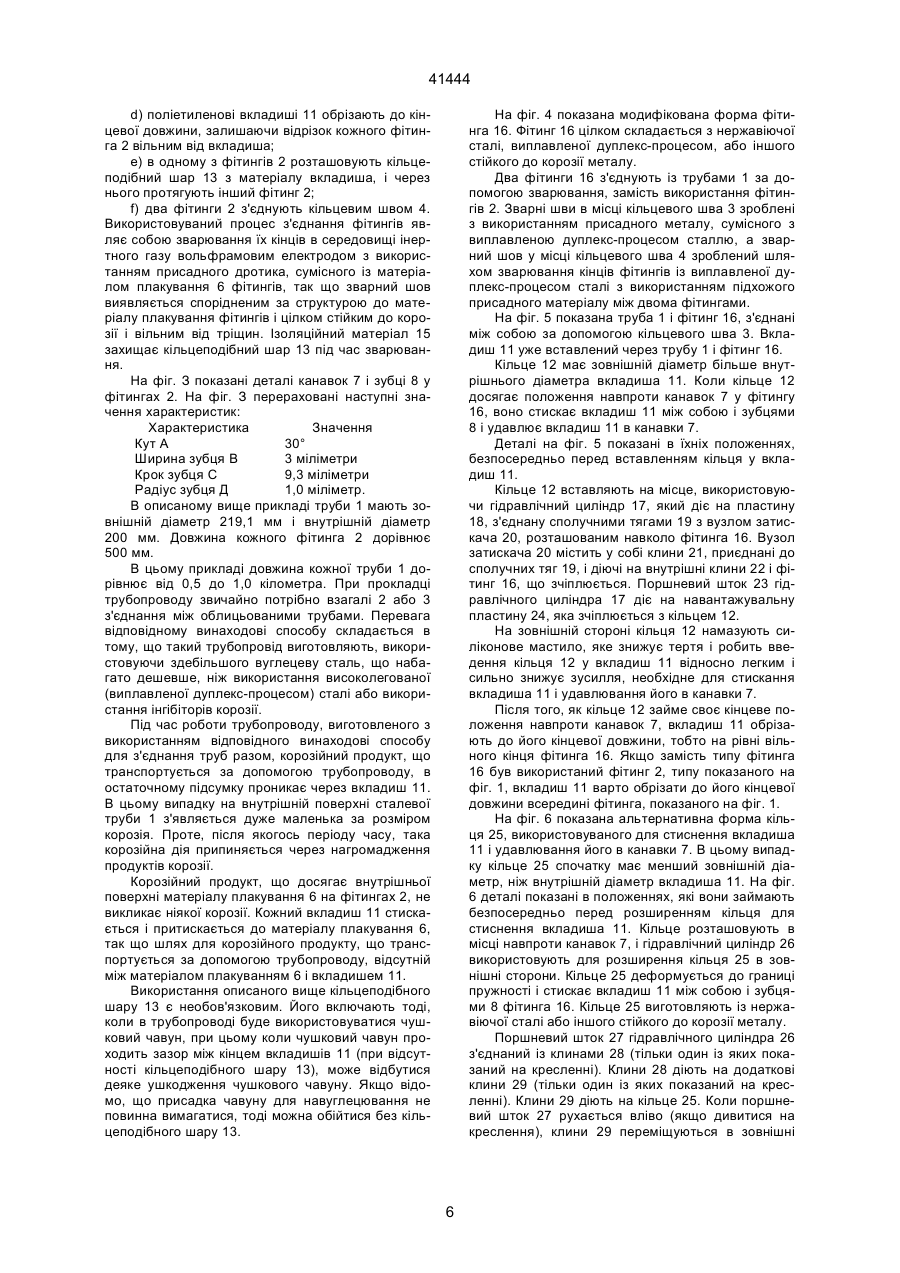

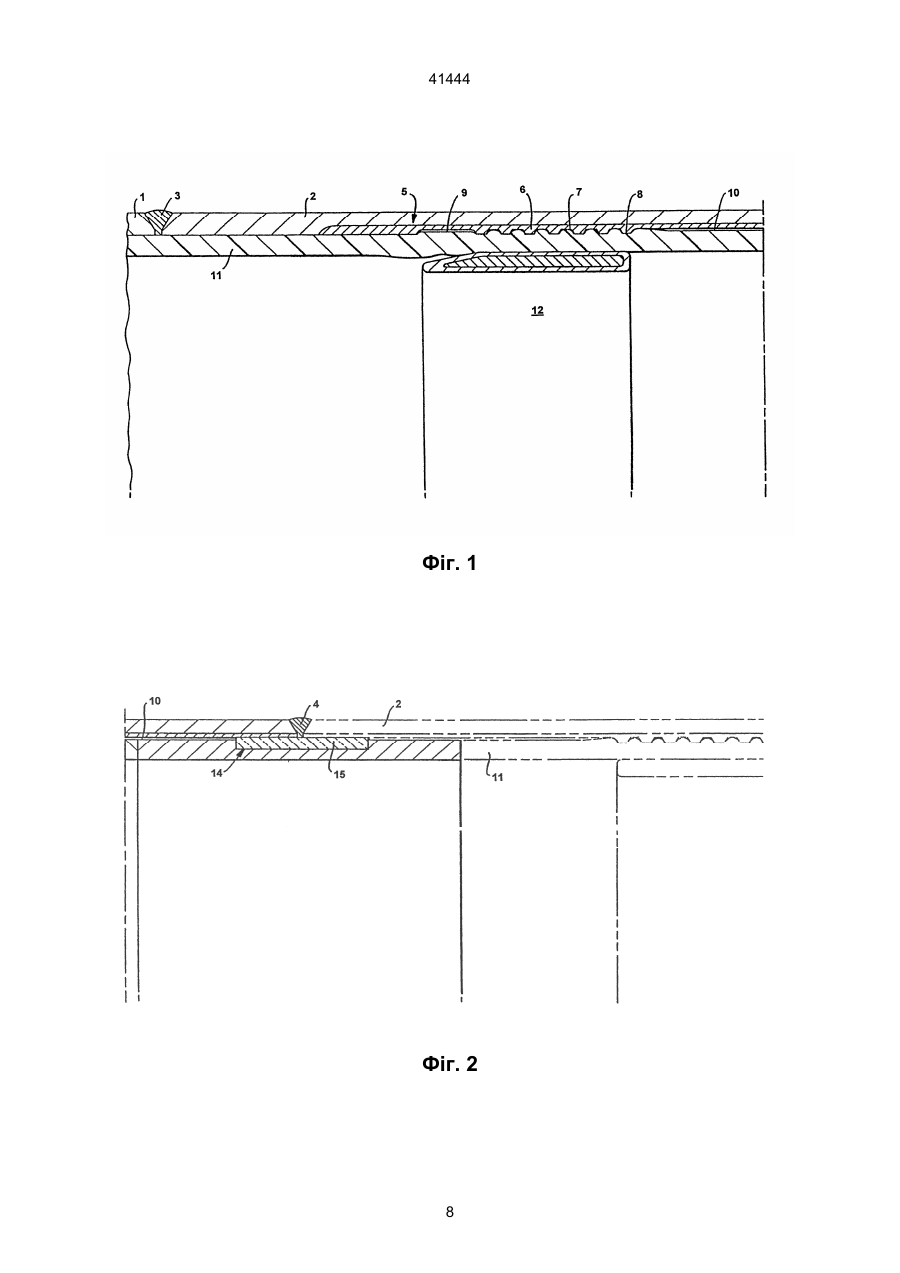

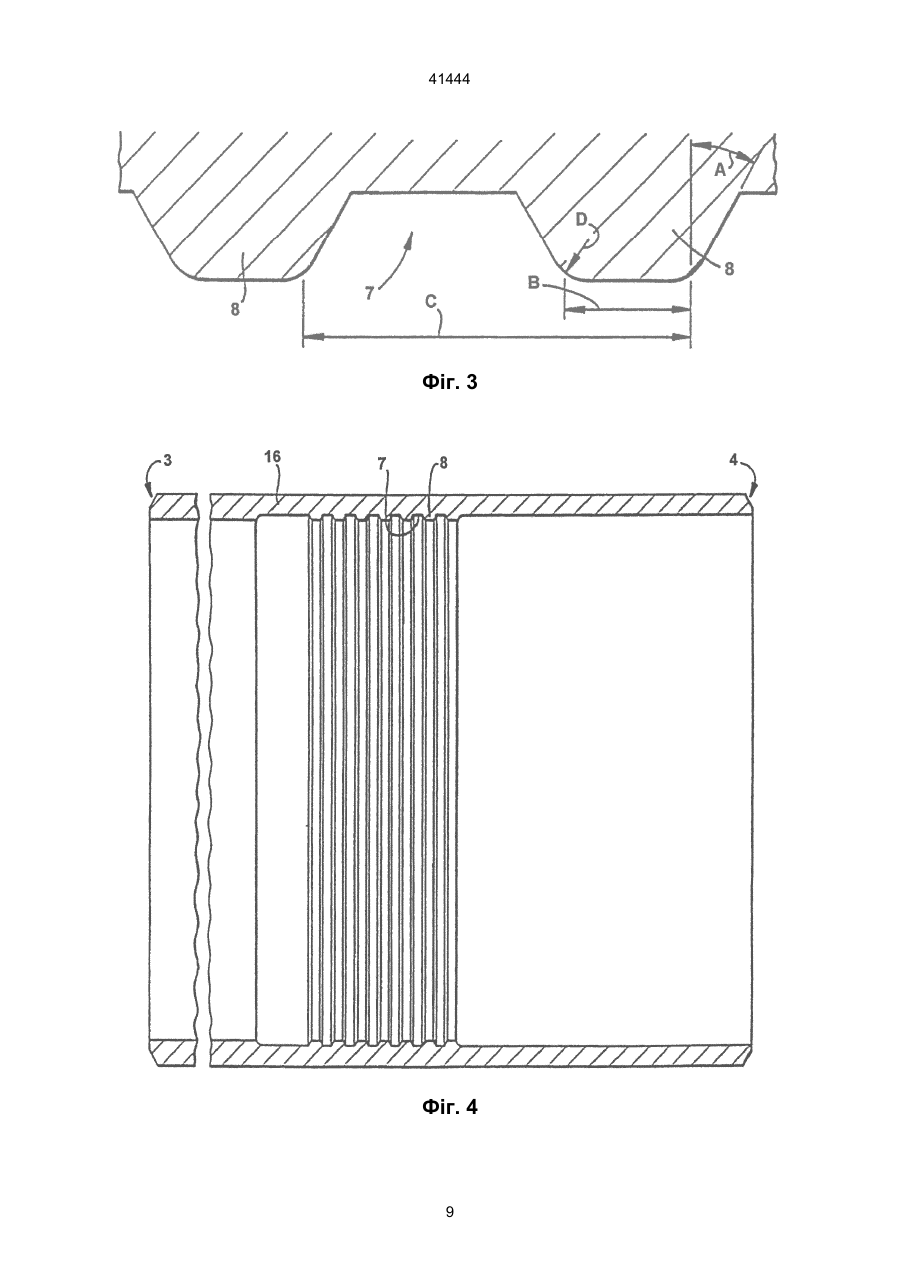

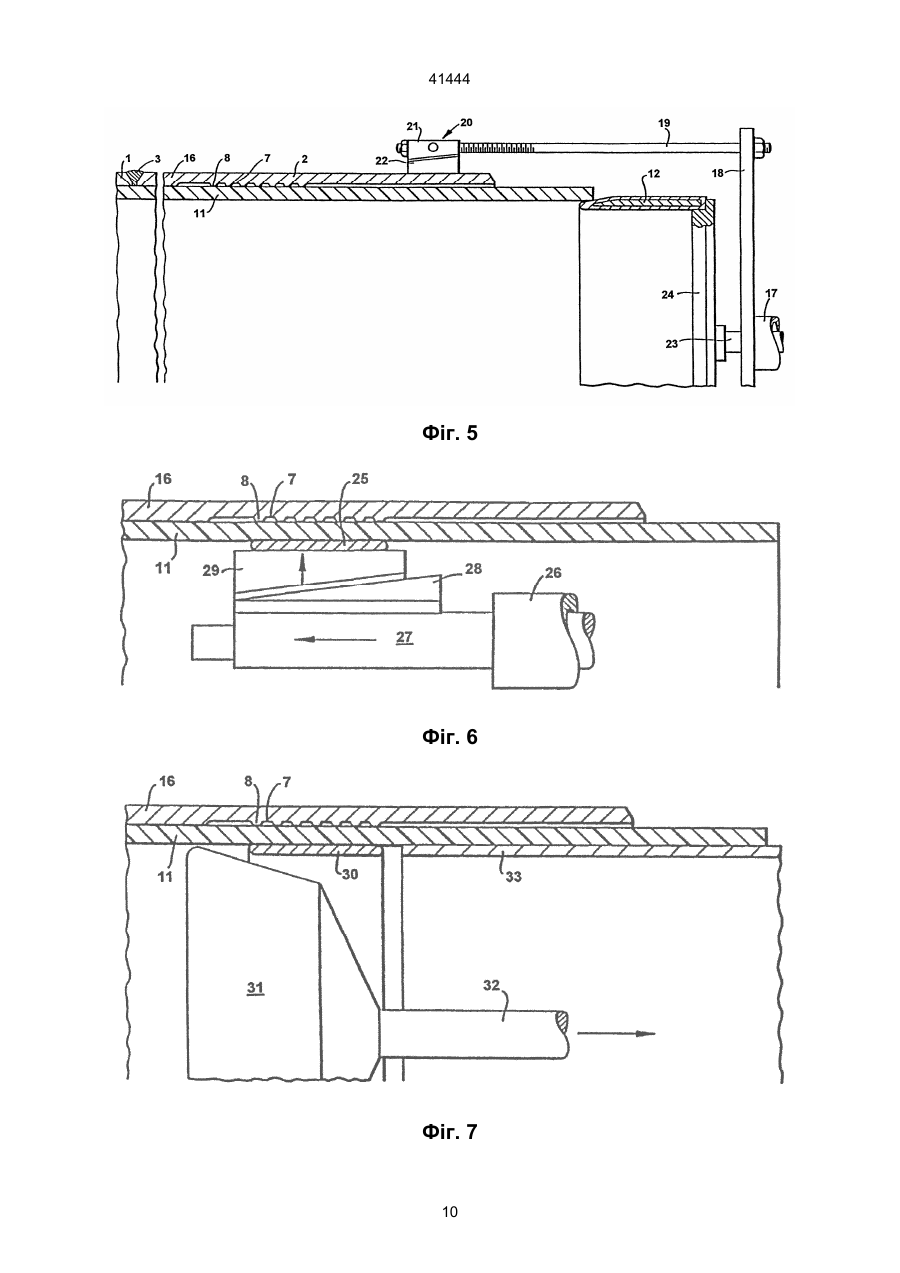

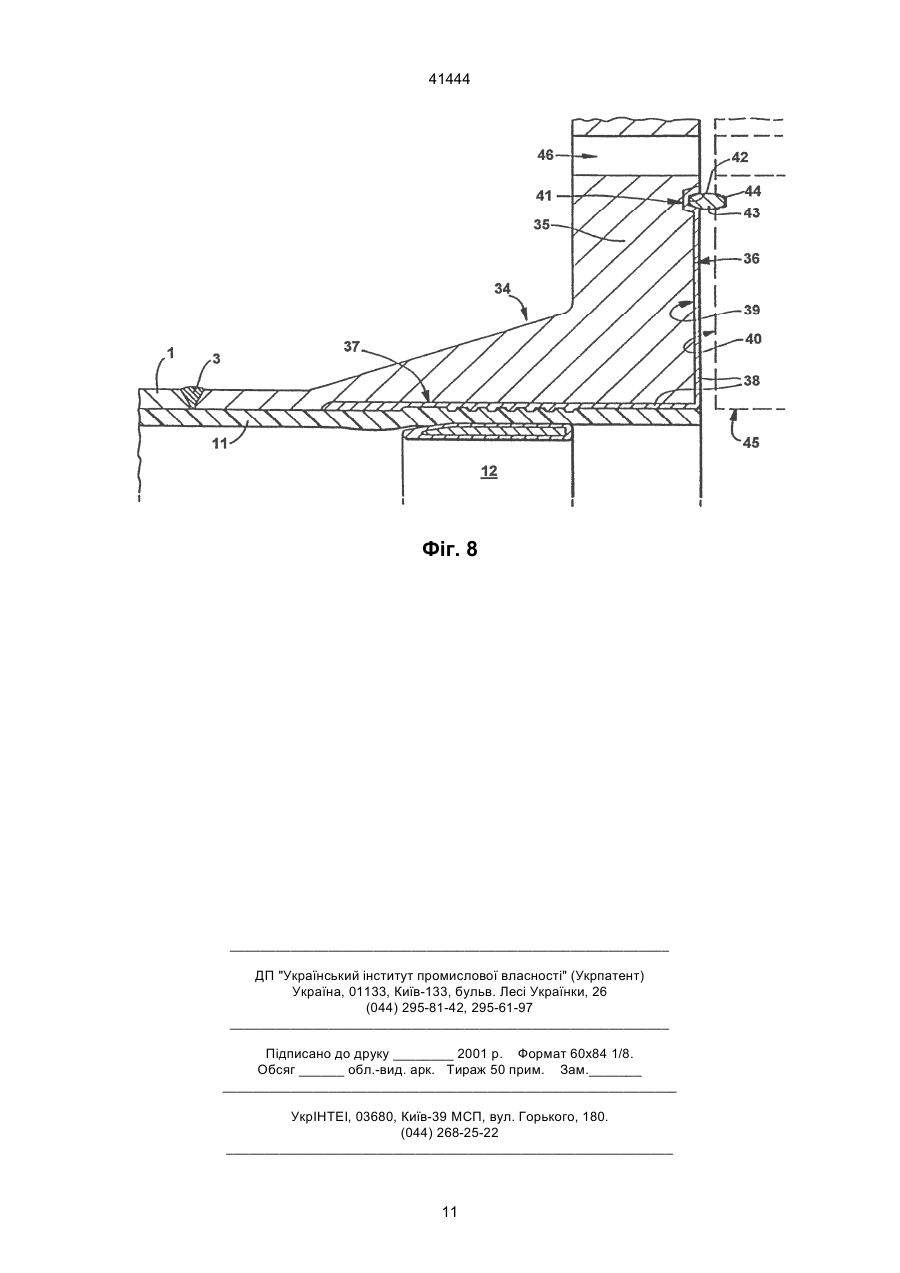

1. Спосіб з'єднання першого та другого елементів труб, який включає під'єднання до кінця першого елемента труб трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу, який відрізняється тим, що використовують трубчастий металевий фітинг, внутрішня поверхня якого проходить до вільного кінця фітинга, і має канавки, розділені зубцями, облицьовують перший елемент труб і, принаймні, частину фітинга, термопластичними вкладишами, вводять кільце зі стійкого до корозії металу у фітинг для забезпечення радіального розширення вкладиша і стискання вкладиша між кільцем та фітингом, і удавлювання його в канавки, і під'єднують фітинг до першого елемента труб, розміщують кільце або удавлюють його в канавки, або розміщують його в фітингу при діаметрі кільця, меншому діаметра вкладиша, потім розширюють кільце в зовнішні боки для притискання вкладиша і удавлювання його в канавки, з'єднують кінець другого елемента труби з другим фітингом, облицьовують другий елемент труби і, принаймні, частину другого фітинга за допомогою другого термопластичного вкладиша, розміщують друге кільце в другому фітингу для забезпечення радіального розширення другого вкладиша і стискання його між другим кільцем і другим фітингом для удавлювання другого вкладиша в канавки другого фітинга, і з'єднують перший та другий фітинги за допомогою зварювання. 2. Спосіб згідно з п. 1, який відрізняється тим, що після закінчення періоду відпускання, коли перший і, якщо потрібно, другий елементи труби облицьовані, перше і, якщо необхідно, друге кільце вставляють в перший і другий фітинги, після чого перший і, якщо потрібно, другий вкладиш обрізають до кінцевої довжини. C2 (54) СПОСІБ З'ЄДНАННЯ ПЕРШОГО ТА ДРУГОГО ЕЛЕМЕНТІВ ОБЛИЦЬОВАНИХ ТРУБ, ФІТИНГ ДЛЯ ВИКОРИСТАННЯ ПРИ ТАКОМУ З'ЄДНАННІ ТА ДВА ЕЛЕМЕНТИ ТРУБ, З'ЄДНАНІ РАЗОМ 41444 проходить зверху робочої поверхні, включаючи канавку, в якій плакування проходить також через другу кільцеву канавку, яка при застосуванні частково вміщує кільцеподібне з'єднання, що має властивість стискання відносно другої канавки у фланці аналогічного фітинга, або другого елемента труби за допомогою дії болтів, що проходять через отвори для болтів двох фланців. 7. Два елементи труб, з'єднані разом, кожний із яких приварений до трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу, які відрізняються тим, що внутрішня поверхня фітинга має внутрішні канав ки, розділені зубцями, а два фітинги з'єднані за допомогою зварювання і кожний містить термопластичний вкладиш, при цьому кожний вкладиш стиснутий у кожному фітингу відповідним кільцем зі стійкого до корозії металу, причому вкладиш в кожному випадку удавлений в канавку фітинга. 8. Два елементи труб згідно з п. 7, які відрізняються тим, що два вкладиші розділені кільцеподібним шаром із матеріалу вкладиша, який має зовнішню канавку, що містить кільцеподібне тіло з ізоляційного матеріалу, яке перекриває зварене з'єднання між фітингами. Даний винахід стосується з'єднання елементів облицьованих труб і трубопровідних фітингів для використання при такому з'єднанні. Зокрема, винахід стосується з'єднання труб, що мають облицювання, зокрема, внутрішнє облицювання з нерухомою посадкою з поліетилену або інших термопластичних матеріалів. Труби можуть бути призначені для використання при транспортуванні, наприклад, рідких вуглеводнів, що містять двоокис вуглецю, сірководень, метан або вуглеводні. Рідина, що транспортується, має температуру, наприклад, до величини 160°С і тиск, наприклад, до величини 5000 фунтів на квадратний дюйм (346,6×105 Па). Рідина, що транспортується, може містити в собі винятково або в сполученні з вуглеводнями недеаеровану воду або соляний розчин. Звичайно, труби можуть призначатися для транспортування рідин, що мають дуже шкідливий вплив на матеріал, який звичайно використовується для труб. Цей матеріал, як правило, являє собою метал, наприклад, чорний метал, як такий можуть бути використані сталь або чавун. Отже, труби постачають вкладишами з термопластичного матеріалу для зменшення впливу рідини, що транспортується, на трубу. Такі облицьовані труби необхідно з'єднувати з інтервалами, щоб забезпечити можливість монтувати довгий трубопровід. На кінцях таких трубопроводів утримуються інші трубопровідні елементи типу вентилів. У даному описі вираз "елемент труби" означає трубу або інші трубоподібні елементи, такі, наприклад, як вентилі. В патенті США № 5009737 (фірми "Лезкаут", переданий фірмі "Атокем") описано спосіб створення компонування трубопроводу, що містить безупинне розташування труб із внутрішнім покриттям, що закінчується в осьовому напрямку всередині осьових кінців так, щоб визначати відкриту внутрішню ділянку стінки, розташовану між прилягаючим поздовжнім кінцем покриттів, зварювання кінців труби між собою, введення смужки легкоплавкого матеріалу радіально всередині відкритої ділянки стінки і нагрівання смужки при одночасному прикладанні до смужки спрямованого радіально в зовнішні сторони тиску для притиснення смужки до відкритої ділянки стінки для зменшення товщини смужки і збільшення поздовжньої ширини смужки для того, щоб викликати зіткнення смужки із сусідніми кінцями покриттів і цілком закрити від криту ділянку стінки і приварити смужку до покриттів. В описаному в патенті США № 5009737 прикладі кожна з двох труб, що з'єднуються, має покриття, що складається з поліамідного термопластичного матеріалу. Кожна труба поруч із своїм кінцем не має покриття. Два сусідніх кінці труб зварюють разом. Смужка також складається з поліамідного термопластичного матеріалу і має початкову товщину 6 мм і ширину 80 мм. Суміжні кінці труб нагрівають за допомогою блока індукційного нагрівання до температури 200°С при одночасному прикладанні тиску 20 кПа до внутрішньої поверхні смужки. Як тільки температура досягає 200°С, нагрівання припиняють і застосовують форсоване охолодження, поки температура не зменшиться до 100°С, коли припиняють прикладання до смужки тиску. В результаті цього смужка доводиться до розплавленого стану, розширюється і приварюється до кінців покриттів двох труб. Тиск до смужки прикладають за допомогою чотирьох лопатей, здатних переміщатися в радіальному напрямку чотирма гідравлічними силовими циліндрами на саморушній каретці, що переміщується всередині труби. Ця каретка оснащена засобом для виявлення частин труб (в яких вона переміщується), що не мають покриттів. Наприклад, як засіб можна забезпечити радіоактивний ізотоп або механічний контактний датчик. Хоча в описі як матеріал покриття згадується поліетилен, в патенті США № 5009737 не розглядається передбачене використання як покриття вкладиша. Вкладиш являє собою суцільний трубоподібний елемент, що вводять в сталеву трубу. На противагу цьому, описане в патенті США № 5009737 покриття є покриттям, що поступово наносили на трубу у вигляді макрочастинок. Згадуються альтернативні форми покриття, включаючи центрифуговані цемент та бітуми. Описаний в патенті США № 5009737 спосіб містить, насамперед, зварювання металевих труб разом із наступним приварюванням розплавленої смужки до покриттів двох труб, використовуючи інструмент, що діє всередині труб. У патенті США № 5009737 дві сталеві труби насамперед з'єднують за допомогою зварювання. Потім з'єднання вкладишів двох труб потребує використання пристрою, що працює всередині труб. Очевидно, що є обмеження довжинам труб для забезпечення можливості виконання цієї роботи. Проте, такі роботи 2 41444 можна виконувати тільки там, де довжина кожної труби не перевищувала 15 метрів, і роботу по з'єднанню вкладиша необхідно виконувати щораз, коли відрізок труби добавляли до попередніх труб. Більш того, описаний вище спосіб включає використання індукційного блока, розташованого навколо труб на кожному з'єднанні. І тут передбачається, що кожне з'єднання провадиться кожні 15 м або менше уздовж трубопроводу. За прототип винаходу, що пропонується, прийнятий спосіб з'єднання першого та другого елементів труб, який включає приєднання до кінця кожного елемента труб трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу (Патент США № 4611833, МПК6 F16L58/10, 1986 р.). Прототипом запропонованого винаходу є також фітинг для використання при з'єднанні першого і другого елементів труб, що містить відрізок труби зі стійкого до корозії металу (Патент США № 4611833, МПК6 F16L58/10, 1986 р.). За прототип винаходу, що пропонується, прийнятий також фітинг для використання при з'єднанні першого і другого елементів труб, що містить відрізок металевої труби, що має внутрішнє плакування зі стійкого до корозії металу (Патент США №4611833, МПК6 F16L58/10, 1986 р.). За прототип винаходу, що пропонується, прийняті також два елементи труб, з’єднані разом, кожний з яких приварений до трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу (Патент США № 4611833, МПК6 F16L58/10, 1986 р.). В згаданому патенті США № 4611833 (фірми "Лескаут", переданому фірмі "Атокем") описаний трубопровід, покритий всередині чутливим до тепла матеріалом для захисту внутрішньої частини труби від корозії або стирання, і що містить, принаймні, дві ланки труб, з'єднаних зварним з'єднанням, в якому внутрішня поверхня кожної металевої труби покрита нержавіючим сплавом металу на відстані від половини до трьох діаметрів труби від кінця труби і є резервна зона на кінці труби, вільна від чутливого до тепла матеріалу, причому чутливе до тепла покриття перекриває нержавіючий сплав металів, що покриває, принаймні, 20 міліметрів від кінця труби, де крайка кожної ланки покрита нержавіючим сплавом і складає зварене з'єднання між двома ланками труб, ланки труб з'єднані разом зв'язком, утвореним нержавіючим сплавом, із крайками труби, і додатково пов'язані зовнішнім зварним швом з металу, що є по суті такий самий метал, як і метал, що міститься в трубі. В цьому патенті США нержавіючий сплав ферохрому товщиною 500 мікрон прикладають до внутрішньої стінки і крайки труби діаметром 200 мм по довжині 120 мм, що вимірюється від кінця труби. Покриттям є не вкладиш, а складається з поліаміду-11, нанесеного електростатичним шляхом для одержання шару товщиною 600 мікрон, залишаючи деяку резервну зону 80 мм від кінця ланки труби. В патенті США № 4611833 описаний процес, що потребує внутрішнього нанесення покриття з нержавіючої сталі на кінці кожної труби, яке застосовується за допомогою напилювання шляхом електростатичного процесу або за допомогою за нурення, або відцентрового лиття. При цьому кожний процес потребує, щоб довжина труби була обмежена величиною 15 м або біля цього. Отже, для створення трубопроводу з'єднання повинні виконуватися кожні 15 м. Недоліком відомого способу є те, що процес нанесення покриття на внутрішні поверхні труб потребує доступу по всій довжині труби зсередини, що пов’язане з суттєвими труднощами, серед яких найбільшими є незручність та необхідність використання коштовного обладнання і технологій. Крім цього, виникають ускладнення з причин негарантованої надійності прикріплення та щільності захисного матеріалу до внутрішньої поверхні труб. Недолік відомого фітинга полягає в недосконалості його конструктивного виконання, а саме: внутрішньої поверхні, якій властива низька спроможність прикріплення до поверхні труб захисного покриття та незадовільні експлуатаційні характеристики останнього. Недоліком другого відомого фітинга, що має плакування, також є незадовільні його можливості у відношенні надійності прикріплення захисного покриття та якості самого покриття. Недолік відомих двох елементів труб полягає в тому, що фітинги, які їх з'єднують, не забезпечують якісного внутрішнього покриття згаданих елементів та досконалого з'єднання покриття з їх поверхнею. В основу винаходу поставлена задача підвищення ефективності здійснення способу з'єднання першого і другого елементів труб шляхом приєднання до кінців кожного елементу труб фітинга зі стійкою до корозії внутрішньою поверхнею з канавками, розділеними зубцями, облицювання елементів труби термопластичними трубчастими вкладишами та введення в фітинги стійкого до корозії компресивного кільця, що забезпечує можливість розміщення вкладишу на внутрішній поверхні труб у вигляді однорідного, щільного і нерухомо посадженого покриття, та затискання вкладишу між кільцем і зубцями фітинга з удавлюванням в канавки фітинга, що супроводжується утворенням міцного механічного з'єднання. В основу винаходу поставлено також задачу удосконалення конструкції фітинга для використання при з'єднанні першого і другого елементів труб шляхом оснащення його внутрішньої поверхні канавками, що чергуються з зубцями, та стійким до корозії кільцем, а також облицювання фітинга термопластичним вкладишем, що забезпечує можливість розміщення вкладишу на внутрішній поверхні труб у вигляді однорідного, щільного і нерухомо посадженого покриття, та затискання вкладишу між кільцем і зубцями фітинга з удавлюванням в канавки фітинга, що супроводжується утворенням міцного механічного з'єднання. В основу винаходу поставлено також задачу удосконалення конструкції фітинга для використання при з'єднанні першого і другого елементів труб шляхом оснащення поверхні плакування канавками та зубцями, облицювання фітинга термопластичними вкладишами та розміщення в ньому стійкого до корозії кільця, що забезпечує можливість розміщення вкладишу на внутрішній поверхні труб у вигляді однорідного, щільного і нерухомо посадженого покриття, та затискання вкладишу 3 41444 між кільцем і зубцями фітинга з удавлюванням в канавки фітинга, що супроводжується утворенням міцного механічного з'єднання. В основу винаходу поставлено також задачу підвищення надійності та забезпечення високих експлуатаційних характеристик двох елементів труб, з'єднаних разом, шляхом оптимізації конструктивного виконання внутрішньої поверхні фітингів, як-то оснащенням останньої канавками та зубцями та введенням до складу фітингів термопластичних вкладишів зі стійкими до корозії кільцями, що забезпечує можливість розміщення вкладишу на внутрішній поверхні труб у вигляді однорідного, щільного і нерухомо посадженого покриття, та затискання вкладишу між кільцем і зубцями фітинга з удавлюванням в канавки фітинга, що супроводжується утворенням міцного механічного з'єднання. Поставлена задача досягається за рахунок того, що в способі з'єднання першого та другого елементів труб, який включає приєднання до кінця кожного елемента труб трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу, згідно з винаходом, використовують трубчастий металевий фітинг, внутрішня поверхня якого утворена зі стійкого до корозії металу, яка проходить до вільного кінця фітинга, і має канавки, розділені зубцями, облицьовують перший елемент труб, і, принаймні, частину фітинга, термопластичними вкладишами, вводять кільце зі стійкого до корозії металу в фітинг для забезпечення радіального розширення вкладиша і стискання вкладиша між кільцем та фітингом і удавлювання його в канавки, і приєднують фітинг до другого елементу труб, розміщують кільце або удавлюють його в канавки, або розміщують його у фітингу при діаметрі кільця, меншому діаметра вкладиша, потім розширюють кільце в зовнішні боки для притискання вкладиша і удавлювання його в канавки, причому трубчастий металевий фітинг використовують, як перший фітинг, а другий трубчастий металевий фітинг використовують, як другий фітинг, з'єднують кінець другого елементу труби з другим фітингом, облицьовують другий елемент труби, і, принаймні, частину другого фітинга, за допомогою другого термопластичного вкладиша, розміщують друге кільце в другому фітингу для забезпечення радіального розширення другого вкладиша і стискання другого вкладиша між другим кільцем і другим фітингом для удавлювання другого вкладиша в канавки другого фітинга, і з'єднують перший та другий фітинги за допомогою зварювання. При цьому після облицювання кожного елемента труби, вкладишу в кожному випадку дають можливість розслабитися протягом якогось часу, потім в кожний фітинг вставляють відповідне кільце, після чого в кожному випадку вкладиш обрізають до кінцевої довжини, а після того, як період відпускання закінчується, коли перший, і, якщо потрібно, другий елементи труби облицьовані, перше, і, якщо необхідно, друге кільце вставляють в перший і другий фітинги, після чого перший, і, якщо потрібно, другий вкладиш обрізають до кінцевої довжини. В запропонованому способі кожен перший і другий вкладиші обрізають у відповідності з першим та другим фітингом, при цьому залишають не облицьованим відрізок фітинга, потім перед з'єднанням фітингів за допомогою зварювання всередині одного фітинга розміщують кільцеподібний шар з матеріалу вкладиша, який виступає з нього, і другий фітинг натягують поверх кільцеподібного шару, причому всередині фітинга розміщують кільцеподібний шар, який має зовнішню канавку, в якій розміщене кільце з ізоляційного матеріалу для захисту кільцеподібного шару з металу вкладиша, що знаходиться нижче, коли згодом перший та другий фітинги з'єднують за допомогою зварювання. Поставлена задача досягається також за рахунок того, що у фітингу для використання при з'єднанні першого і другого елементів труб, що містить відрізок труби із стійкого до корозії металу, згідно з винаходом, внутрішня поверхня фітинга має канавки, розділені зубцями, і кільце зі стійкого до корозії металу, що має діаметр, менший внутрішнього діаметра відрізка труби, причому фітинг приєднаний за допомогою зварювання до одного з елементів труби, і елемент труби і фітинг облицьовані термопластичним вкладишем, кільце розміщене всередині вкладиша навпроти канавок для удавлювання його в канавки, а фітинг приєднаний за допомогою зварювання до аналогічного фітинга. Поставлена задача досягається також за рахунок того, що у фітингу для використання при з'єднанні першого і другого елементів труб, що містить відрізок металевої труби, що має внутрішнє плакування зі стійкого до корозії металу, згідно з винаходом, плакування проходить до першого кінця фітинга, внутрішня поверхня плакування має канавки, розділені зубцями, і кільце зі стійкого до корозії металу, яке має діаметр, менший внутрішнього діаметру відрізка труби, причому фітинг приєднаний своїм кінцем, протилежним до першого кінця, до одного з елементів труби, причому елемент труби і фітинг облицьовані термопластичним вкладишем, кільце розміщене всередині вкладиша навпроти канавок для удавлювання його в канавки, а фітинг приєднаний за допомогою зварювання до аналогічного фітинга. Крім цього, згаданий фітинг має невід'ємний зовнішній фланець, що має отвори для болтів і робочу поверхню, яка проходить в зовнішні сторони від першого кінця фітинга, утворену з кільцевою канавкою, при цьому плакування проходить зверху поверхні, включаючи канавку, в якій плакування забезпечує також кільцеву канавку, яка при застосуванні частково вміщує кільцеве ущільнення, встановлене з можливістю стискання відносно канавки у фланці аналогічного фітинга, або другого елемента труби за допомогою дії болтів, що проходять через отвори для болтів двох фланців. Поставлену задачу вирішують також за рахунок того, що у двох елементів труб, з'єднаних разом, кожний із яких приварений до трубчастого металевого фітинга, що має внутрішню поверхню, утворену зі стійкого до корозії металу, згідно з винаходом, внутрішня поверхня фітинга має внутрішні канавки, розділені зубцями, а два фітинги з'єднані за допомогою зварювання, і кожний містить термопластичний вкладиш, при цьому кожний вкладиш стиснутий у кожному фітингу відповідним кільцем зі стійкого до корозії металу, причому 4 41444 вкладиш в кожному випадку удавлений в канавку фітинга, а два вкладиші розділені кільцеподібним шаром із матеріалу вкладиша, який має зовнішню канавку, що вміщує кільцеподібне тіло з ізоляційного матеріалу, яке перекриває зварене з'єднання між фітингами. Якщо елемент труби або фітинг труби утворений з чавуну і повинен приварюватися до додаткового чавуну або якого-небудь іншого здатного зварюватися металу, зварювання повинне виконуватися з деякою обережністю, відомою в техніці зварювання чавуну. Далі будуть описані варіанти здійснення способів з'єднання двох елементів труб за допомогою прикладу з посиланням на креслення (фіг.), що прикладаються, на яких: Фіг. 1 і 2 - поздовжній розріз частини першої форми з'єднання між двома елементами труби. Фіг. З - розріз обрізку в збільшеному вигляді, що ілюструє канавки і зубці, які показані на фіг. 1 і 2. Фіг. 4 - вертикальний розріз фітинга, використовуваного в другій формі з'єднання. Фіг. 5 - поздовжній розріз частини показаного на фіг. 4 фітинга (це показане просто за допомогою прикладу, де в однаковій мірі можна використовувати фітинг такого типу, який показано на фіг. 1 і 2 або на фіг. 8), з'єднаного з елементом труби і що ілюструє пристрій, за допомогою якого кільце вводиться в фітинг. Фіг. 6 - поздовжній розріз, що відповідає фіг. 5, але ілюструє іншу форму кільця і пристрою, за допомогою якого розширюють кільце. Фіг. 7 - поздовжній розріз, що відповідає фіг. 6, але ілюструє ще один варіант пристрою, за допомогою якого розширюють кільце. Фіг. 8 - розріз, що відповідає фіг. 1, але ілюструє іншу форму фітинга, що має зовнішній фланець. На фіг. 1 і 2 показаний один із двох елементів труби 1. Кожний елемент у цьому випадку являє собою сталеву трубу. Інша труба (не показана) приєднана до правого кінця фітинга, що знаходиться справа, показаного на кресленні й описаного нижче. Труба 1 та інша труба виготовлені з вуглецевої сталі. Кожна труба 1 з'єднана з трубчастим фітингом 2 із вуглецевої сталі за допомогою кільцевого шва 3. Два фітинги 2 з'єднані кільцевим швом 4. Внутрішня частина кожного фітинга 2 полегшена в місці 5, а на фітинг 2 нанесений матеріал 6 плакування зі сплаву з високою стійкістю до корозії у вигляді наплавлення. Матеріал являє собою, наприклад, матеріал наплавлення інконель 625. Внутрішню поверхню матеріалу 6 згодом механічно обробляють з метою утворення ряду внутрішніх кільцевих канавок 7, розділених внутрішніми кільцевими зубцями 8. Між внутрішнім кінцем полегшеної ділянки 5 і зубцями 8 внутрішню поверхню матеріалу плакування 6 механічно обробляють для забезпечення більш широкої канавки 9. За зубцями 8 і вправо до кінця фітинга 2 внутрішню поверхню матеріалу плакування 6 механічно обробляють для одержання виточки 10. Кожна труба 1 містить трубчастий вкладиш 11. У цьому прикладі трубчасті вкладиші 11 склада ються з поліетилену середньої щільності. Вкладиші 11 нерухомо посаджені всередині труб 1 і встановлюються будь-яким способом встановлення вкладишів нерухомої посадки. Кращим способом є процес "обтиску футерування" ("Swagelining"). Термін "обтиск футерування" є товарним знаком фірми "Бритиш Газ плс". У цьому процесі поліетиленовий вкладиш тягнуть через протяжне кільце, що зменшує діаметр вкладиша. Потім вкладиш тягнуть через сталеву трубу. Вкладишу дають можливість розслабитися і після визначеного періоду часу вкладиш повертається до свого вихідного діаметру і стає нерухомо посадженим в трубі. Кожний вкладиш 11 обжимають в області канавок 7 і зубців 8 кільцем 12, яке може бути виготовлене з підхожого металу, що має стійке до корозії зовнішнє покриття, утворене, наприклад, плакуванням із матеріалу наплавлення інконель 625. В альтернативному способі кільце 12 цілком складається з нержавіючої сталі. Кожне кільце 12 введене в фітинг 2 і утискає вкладиш 11 в канавки 7. Кожний вкладиш 11 закінчується, не досягаючи кінця фітинга 2, і кільцеподібний шар 13 із матеріалу вкладиша розміщується під зазором, утвореним кінцями двох фітингів 2. Кільцеподібний шар 13 має зовнішню кільцеву канавку 14, в якій утворюють кільцеве тіло 15 із теплоізоляційного матеріалу, що захищає матеріал вкладиша від впливу тепла, що виділяється при подальшому зварюванні кінців фітингів. Кращим матеріалом є матеріал, який одержується від фірми "Бенстоун Керамік Лімітед ов 19 Рідгейтс", Уолкінгтон, м. Беветлі, графство Північний Хамбер-сайд HU17 8TS, Об'єднане Королівство, у вигляді вогнетривкого листа типу А, який формується. Матеріал містить суміш окису алюмінію й алюмосилікатного волокна з деякою кількістю 35-40% води, що губиться при сушінні, 1% органічної зв'язувальної речовини і сліди аміаку. Матеріал, що надходить у формі прямокутної смуги, легко формується в кільцеве тіло 15, коли два кінці стискаються разом. Після формування і пресування кінців смужки, смужку можна нагрівати для її сушіння, після чого утворюється тверде тіло 15. Тіло 15 перекриває кільцевий шов 4 між фітингами 2 і захищає лежаче нижче кільце 13 матеріалу вкладиша. Процедура з'єднання двох труб полягає в наступному: а) фітинги 2 за допомогою зварювання приєднують до труб; в) кожну трубу 1 облицьовують, використовуючи процес "обтиску футерування" за допомогою протягання поліетиленового вкладиша 11 через протяжне кільце і через трубу 1 і фітинг 2. Після періоду відпускання, який дорівнює 24 годинам, поліетиленовий вкладиш 11 відрізають декілька довшим, ніж труба і фітинг; c) в кожний фітинг 2 вводять компресійне кільце. Поліетиленовий вкладиш стискають на величину між, наприклад, 10 і 20% і удавлюють в канавки 7 у фітингу 2 і притискають до зубців 8. Будьякий надлишок поліетилену, що притискають за допомогою введення кільця 12 в фітинг 2, в будьякому випадку вміщується довгою канавкою 9, зробленою механічним способом у внутрішній поверхні матеріалу плакування 6; 5 41444 d) поліетиленові вкладиші 11 обрізають до кінцевої довжини, залишаючи відрізок кожного фітинга 2 вільним від вкладиша; e) в одному з фітингів 2 розташовують кільцеподібний шар 13 з матеріалу вкладиша, і через нього протягують інший фітинг 2; f) два фітинги 2 з'єднують кільцевим швом 4. Використовуваний процес з'єднання фітингів являє собою зварювання їх кінців в середовищі інертного газу вольфрамовим електродом з використанням присадного дротика, сумісного із матеріалом плакування 6 фітингів, так що зварний шов виявляється спорідненим за структурою до матеріалу плакування фітингів і цілком стійким до корозії і вільним від тріщин. Ізоляційний матеріал 15 захищає кільцеподібний шар 13 під час зварювання. На фіг. З показані деталі канавок 7 і зубці 8 у фітингах 2. На фіг. З перераховані наступні значення характеристик: Характеристика Значення Кут А 30° Ширина зубця В 3 міліметри Крок зубця С 9,3 міліметри Радіус зубця Д 1,0 міліметр. В описаному вище прикладі труби 1 мають зовнішній діаметр 219,1 мм і внутрішній діаметр 200 мм. Довжина кожного фітинга 2 дорівнює 500 мм. В цьому прикладі довжина кожної труби 1 дорівнює від 0,5 до 1,0 кілометра. При прокладці трубопроводу звичайно потрібно взагалі 2 або 3 з'єднання між облицьованими трубами. Перевага відповідному винаходові способу складається в тому, що такий трубопровід виготовляють, використовуючи здебільшого вуглецеву сталь, що набагато дешевше, ніж використання високолегованої (виплавленої дуплекс-процесом) сталі або використання інгібіторів корозії. Під час роботи трубопроводу, виготовленого з використанням відповідного винаходові способудля з'єднання труб разом, корозійний продукт, що транспортується за допомогою трубопроводу, в остаточному підсумку проникає через вкладиш 11. В цьому випадку на внутрішній поверхні сталевої труби 1 з'являється дуже маленька за розміром корозія. Проте, після якогось періоду часу, така корозійна дія припиняється через нагромадження продуктів корозії. Корозійний продукт, що досягає внутрішньої поверхні матеріалу плакування 6 на фітингах 2, не викликає ніякої корозії. Кожний вкладиш 11 стискається і притискається до матеріалу плакування 6, так що шлях для корозійного продукту, що транспортується за допомогою трубопроводу, відсутній між матеріалом плакуванням 6 і вкладишем 11. Використання описаного вище кільцеподібного шару 13 є необов'язковим. Його включають тоді, коли в трубопроводі буде використовуватися чушковий чавун, при цьому коли чушковий чавун проходить зазор між кінцем вкладишів 11 (при відсутності кільцеподібного шару 13), може відбутися деяке ушкодження чушкового чавуну. Якщо відомо, що присадка чавуну для навуглецювання не повинна вимагатися, тоді можна обійтися без кільцеподібного шару 13. На фіг. 4 показана модифікована форма фітинга 16. Фітинг 16 цілком складається з нержавіючої сталі, виплавленої дуплекс-процесом, або іншого стійкого до корозії металу. Два фітинги 16 з'єднують із трубами 1 за допомогою зварювання, замість використання фітингів 2. Зварні шви в місці кільцевого шва 3 зроблені з використанням присадного металу, сумісного з виплавленою дуплекс-процесом сталлю, а зварний шов у місці кільцевого шва 4 зроблений шляхом зварювання кінців фітингів із виплавленої дуплекс-процесом сталі з використанням підхожого присадного матеріалу між двома фітингами. На фіг. 5 показана труба 1 і фітинг 16, з'єднані між собою за допомогою кільцевого шва 3. Вкладиш 11 уже вставлений через трубу 1 і фітинг 16. Кільце 12 має зовнішній діаметр більше внутрішнього діаметра вкладиша 11. Коли кільце 12 досягає положення навпроти канавок 7 у фітингу 16, воно стискає вкладиш 11 між собою і зубцями 8 і удавлює вкладиш 11 в канавки 7. Деталі на фіг. 5 показані в їхніх положеннях, безпосередньо перед вставленням кільця у вкладиш 11. Кільце 12 вставляють на місце, використовуючи гідравлічний циліндр 17, який діє на пластину 18, з'єднану сполучними тягами 19 з вузлом затискача 20, розташованим навколо фітинга 16. Вузол затискача 20 містить у собі клини 21, приєднані до сполучних тяг 19, і діючі на внутрішні клини 22 і фітинг 16, що зчіплюється. Поршневий шток 23 гідравлічного циліндра 17 діє на навантажувальну пластину 24, яка зчіплюється з кільцем 12. На зовнішній стороні кільця 12 намазують силіконове мастило, яке знижує тертя і робить введення кільця 12 у вкладиш 11 відносно легким і сильно знижує зусилля, необхідне для стискання вкладиша 11 і удавлювання його в канавки 7. Після того, як кільце 12 займе своє кінцеве положення навпроти канавок 7, вкладиш 11 обрізають до його кінцевої довжини, тобто на рівні вільного кінця фітинга 16. Якщо замість типу фітинга 16 був використаний фітинг 2, типу показаного на фіг. 1, вкладиш 11 варто обрізати до його кінцевої довжини всередині фітинга, показаного на фіг. 1. На фіг. 6 показана альтернативна форма кільця 25, використовуваного для стиснення вкладиша 11 і удавлювання його в канавки 7. В цьому випадку кільце 25 спочатку має менший зовнішній діаметр, ніж внутрішній діаметр вкладиша 11. На фіг. 6 деталі показані в положеннях, які вони займають безпосередньо перед розширенням кільця для стиснення вкладиша 11. Кільце розташовують в місці навпроти канавок 7, і гідравлічний циліндр 26 використовують для розширення кільця 25 в зовнішні сторони. Кільце 25 деформується до границі пружності і стискає вкладиш 11 між собою і зубцями 8 фітинга 16. Кільце 25 виготовляють із нержавіючої сталі або іншого стійкого до корозії металу. Поршневий шток 27 гідравлічного циліндра 26 з'єднаний із клинами 28 (тільки один із яких показаний на кресленні). Клини 28 діють на додаткові клини 29 (тільки один із яких показаний на кресленні). Клини 29 діють на кільце 25. Коли поршневий шток 27 рухається вліво (якщо дивитися на креслення), клини 29 переміщуються в зовнішні 6 41444 сторони, що, в свою чергу, розширює кільце 25 в зовнішні сторони до його границі пружності. На фіг. 7 показаний ще один альтернативний спосіб використання кільця 30 для удавлювання вкладиша 11 в канавки 7 в фітингу 16. Кільце 30 спочатку має менший зовнішній діаметр, ніж внутрішній діаметр вкладиша 11. На фіг. 7 деталі показані безпосередньо перед розширенням кільця. Насамперед, у вкладиш 11 вводять оправку 31. Крайнійлівий кінець (як показано на фіг. 7) оправки 31 має діаметр, який приблизно дорівнює внутрішньому діаметру вкладиша 11. Оправка 31 прикріплена до тяги 32, з'єднаної з гідравлічним циліндром (не показаний). Потім в місці навпроти канавок 7 розташовують кільце 30, і після цього справа від кільця 30 розташовують трубчастий сталевий елемент 33 однакового зовнішнього діаметра з кільцем 30, як видно на кресленні (фіг. 7). Елемент 33 обмежується відносно переміщення вправо. Далі приводиться в дію гідравлічний циліндр для протягування оправки 31 вправо (якщо дивитися на фіг. 7) по кільцю 30. Кільце 30 розширюється в зовнішні сторони до його границі пружності. Товщину кільця обирають таким чином, що коли воно розширюється оправкою 31, воно затискає вкладиш 11 між собою і зубцями 8 і удавлює вкладиш 11 в канавки 7. Після розширення кільця 30 оправкою 31, сталевий елемент 33 виймають із вкладиша 11 і потім із вкладиша можна також вийняти оправку 31. На фіг. 8 показана модифікована форма фітинга, який можна використовувати там, де потрібно з'єднати трубу з яким-небудь іншим елементом трубопроводу, типу вентиля. В такому випадку з'єднання потрібно здійснювати за допомогою вузла, що з'єднується болтами, замість з'єднання деталей за допомогою зварювання. Фітинг 34 у цьому випадку має невід'ємний зовнішній фланець 35, що має робочу поверхню 36, яка проходить радіально в зовнішні сторони від кінця фітинга, віддаленого від кінця, який приварюють в місці кільцевого шва 3 до труби 1. Фітинг 34 полегшують у місці 37, і на ділянці полегшення на фітинг 34 наносять матеріал покриття (плакуван ня) 38 із сплаву з високою корозійною стійкістю у вигляді наплавлення. Фітинг 34 також полегшують у місці 39 на робочій поверхні 40, що включає утворення кільцевої канавки 41. Плакування 38 наносять одним прилягаючим шаром не тільки на місці 37, але також і на місці полегшення 39, включаючи кільцеву канавку 41. Плакування 38 також утворює кільцеву канавку 42 зверху кільцевої канавки 41. В кільцевій канавці 42 частково розміщене сталеве кільцеподібне з'єднання 43. Це з'єднання також частково розміщується у відповідній канавці 44 в робочій поверхні 40 іншого елемента труби 45. Інший елемент труби 45 може бути ідентичним фітингу 34. Як альтернатива інший елемент труби 45 може бути цілком виготовлений із стійкого до корозії металу, наприклад, типу нержавіючої сталі. Зовнішній фланець 35 має отвори для болтів (тільки один з яких показаний на кресленні). Фітинг 34 з'єднується з іншим елементом труби 45 за допомогою болтів (не показаних), які проходять через отвори 46 для болтів, що закріплюються гайками (не показаними) і міцно затягуються. Сталеве кільцеподібне з'єднання 43 затискається між фланцями. Як альтернатива конструкції, показаній на фіг. 8, весь фітинг може бути зроблений зі стійкого до корозії металу (наприклад, із нержавіючої сталі). Звичайно, у цьому випадку не буде використане плакування. Хоча показаний на фіг. 8 фітинг описаний для з'єднання труби з яким-небудь іншим елементом трубопроводу, показаний на фіг. 8 фітинг можна, звичайно, використовувати для з'єднання двох труб. Можна застосовувати будь-який з описаних із посиланням на фіг. 1, 5, 6, 7 і 8 способів використання кільця для удавлювання в канавки фітинга, замінюючи їх шляхом вибору із різноманітними описаними тут фітингами. У вищенаведеному описі будь-які з елементів труб 1 або фітингів 2, 16 або 34 можуть бути чавунними, і будь-яке зварювання, використовуване для таких чавунних деталей, буде виконуватися відомим способом, що підходить для чавуну. 7 41444 Фіг. 1 Фіг. 2 8 41444 Фіг. 3 Фіг. 4 9 41444 Фіг. 5 Фіг. 6 Фіг. 7 10 41444 Фіг. 8 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for connection of the first and the second elements of coated pipes, fitting for use at such connection and two elements of pipes connected to each other

Автори англійськоюHill Tom, Cummings Robert James

Назва патенту російськоюСпособ соединения первого и второго элементов облицованных труб, фитинг для использования при таком соединении и элементы труб, соединенные вместе

Автори російськоюХилл Том, Каммингс Роберт Джеймс

МПК / Мітки

МПК: F16L 13/00, F16L 58/02, F16L 33/20

Мітки: труб, елементи, з'єднанні, облицьованих, спосіб, елементів, фітинг, такому, першого, з'єднані, два, другого, з'єднання, використання

Код посилання

<a href="https://ua.patents.su/11-41444-sposib-zehdnannya-pershogo-ta-drugogo-elementiv-oblicovanikh-trub-fiting-dlya-vikoristannya-pri-takomu-zehdnanni-ta-dva-elementi-trub-zehdnani-razom.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання першого та другого елементів облицьованих труб, фітинг для використання при такому з’єднанні та два елементи труб, з’єднані разом</a>

Попередній патент: Спосіб відновлення тонкоподрібненої руди і пристрій для здійснення цього способу

Наступний патент: Газо- та паротурбінна установка і спосіб її експлуатації

Випадковий патент: Спосіб покращення експлуатаційних властивостей захватів аркушепередавальної системи аркушевих офсетних друкарських машин