Спосіб одержання (спів) полімерів стиролу

Номер патенту: 42655

Опубліковано: 15.10.2001

Автори: Таркова Євгєнія Міхайловна, Єгорова Катєріна Івановна, Гавріченкова Елєонора Алєксандровна, Консєтов Віталій Васільєвіч, Дєрюжов Юрій Матвєєвіч, Докукіна Людміла Фьодоровна, Хохлов Валєрій Абрамовіч, Рупішев Владімір Гєннадієвіч, Рубцова Іріна Алєксандровна, Гінзбург Лєонід Ісааковіч

Формула / Реферат

Спосіб одержання (спів)полімерів стиролу безперервною полімеризацією в масі стиролу або суміші стиролу з акрилонітрилом, або метилметакрилатом, або розчину еластоміру в стиролі або в суміші стиролу з акрилонітрилом, що включає подачу розчину, що живить, у каскад реакторів, відведення частини маси, що полімеризується, з суцільнозаповнених реакторів у пов'язані з ними зони охолодження, охолодження зазначеної частини маси, яка полімеризується, і повернення охолодженої маси у відповідний реактор, який відрізняється тим, що охолодження частини маси, яка полімеризується, з реактора, в якому підтримується концентрація (спів)полімеру 20-45 % мас., здійснюють у суцільнозаповненому теплообміннику до температури на 20-50 °С нижче температури, підтримуваної в зазначеному реакторі, після чого охолоджену масу розділяють принаймні на два потоки, один із яких повертають у суцільнозаповнений теплообмінник, а інший (інші) потік(оки) охолодженої маси, що полімеризується, повертають у реактор, при цьому масове відношення потоку(ів) охолодженої маси, яка полімеризується, що повертається(ються) у реактор до потоку розчину, що живить, складає (0,7-5):1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник, до потоку розчину, що живить, складає (5-10):1.

Текст

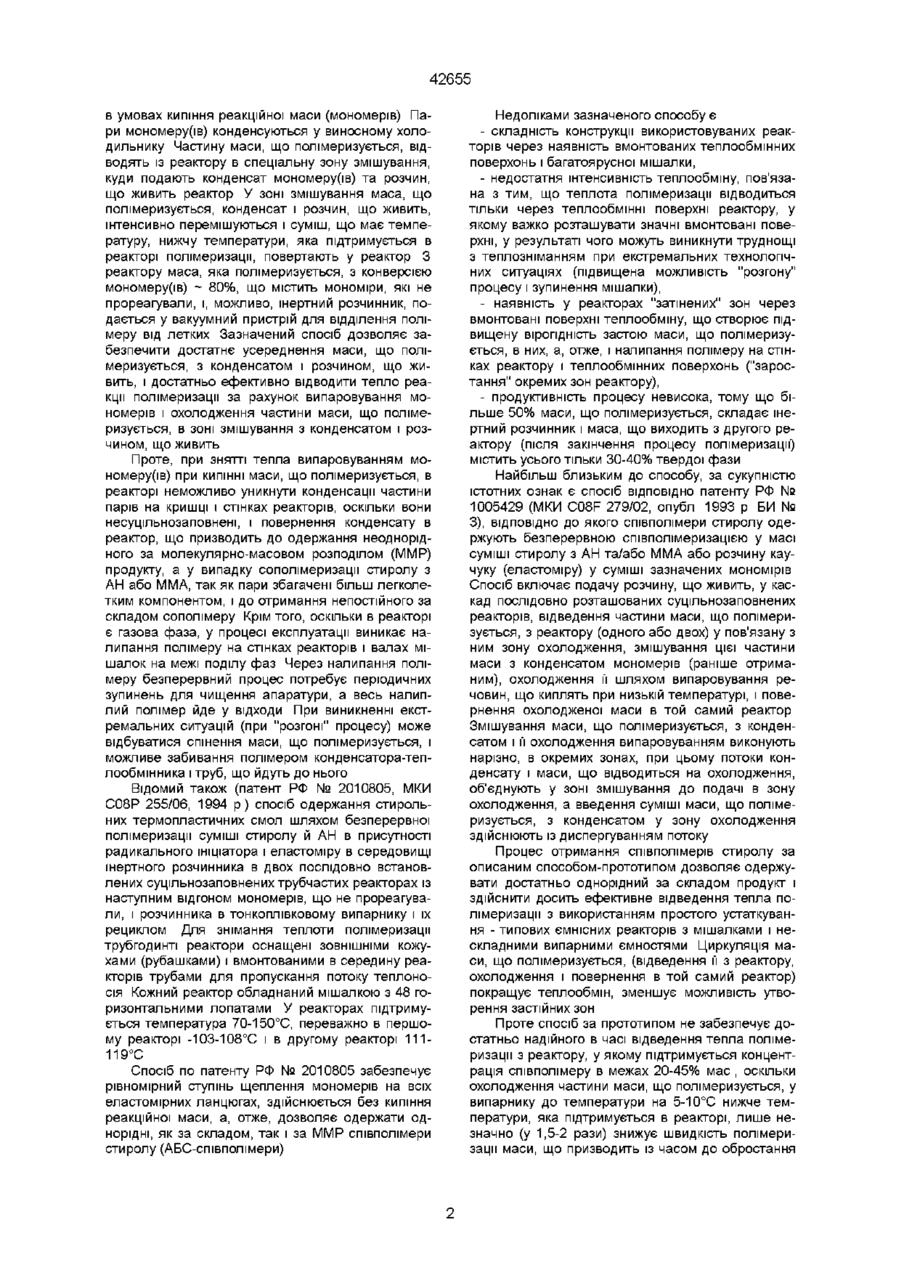

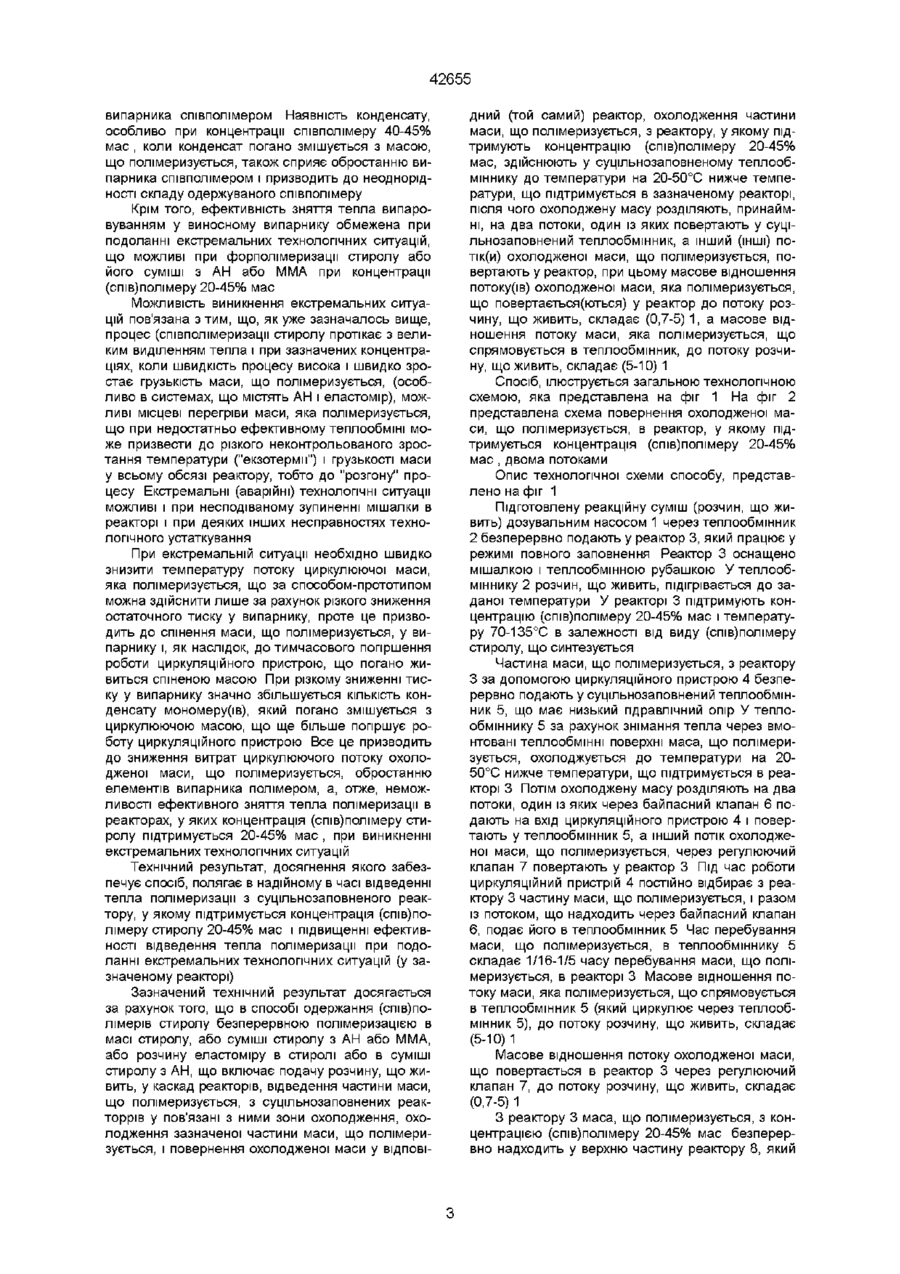

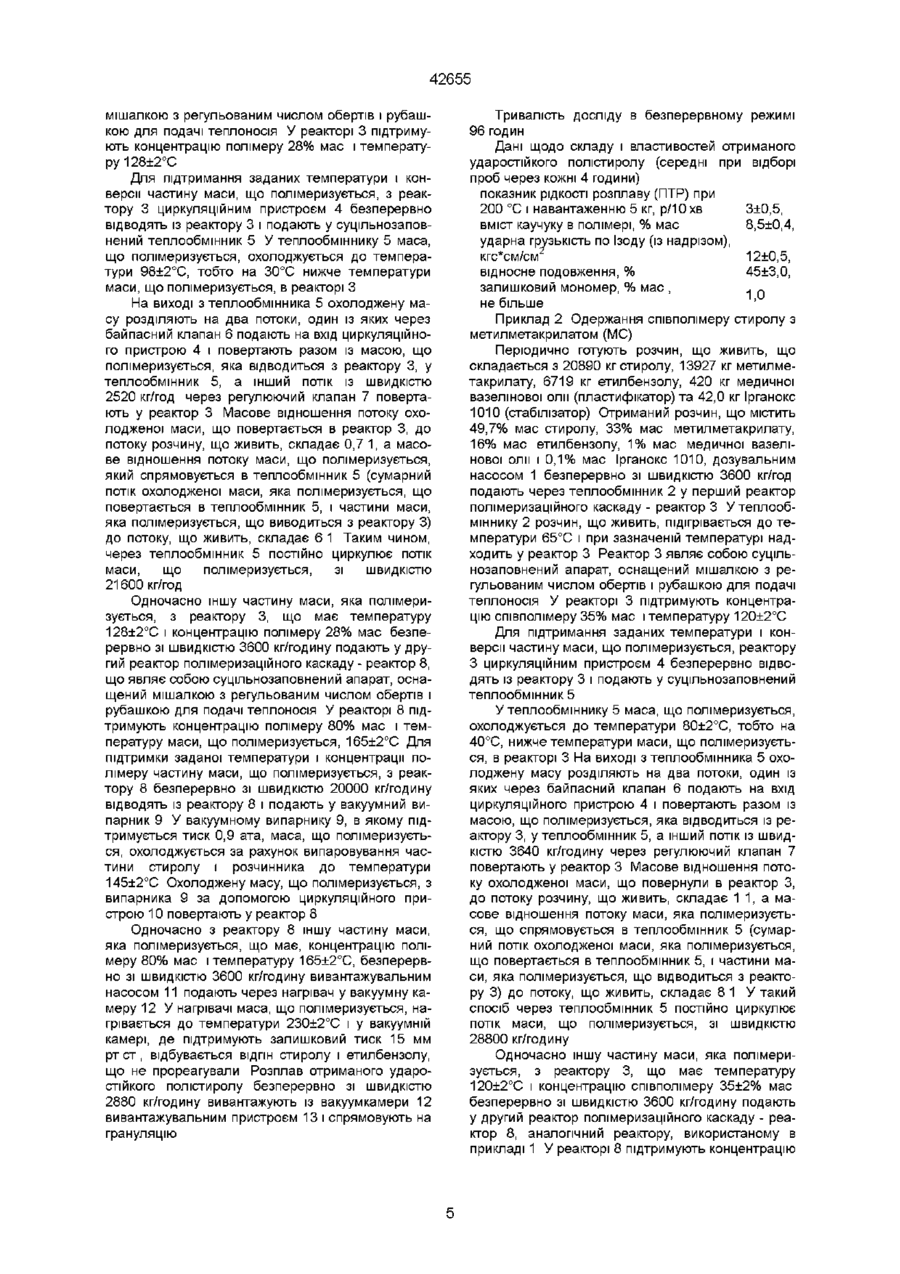

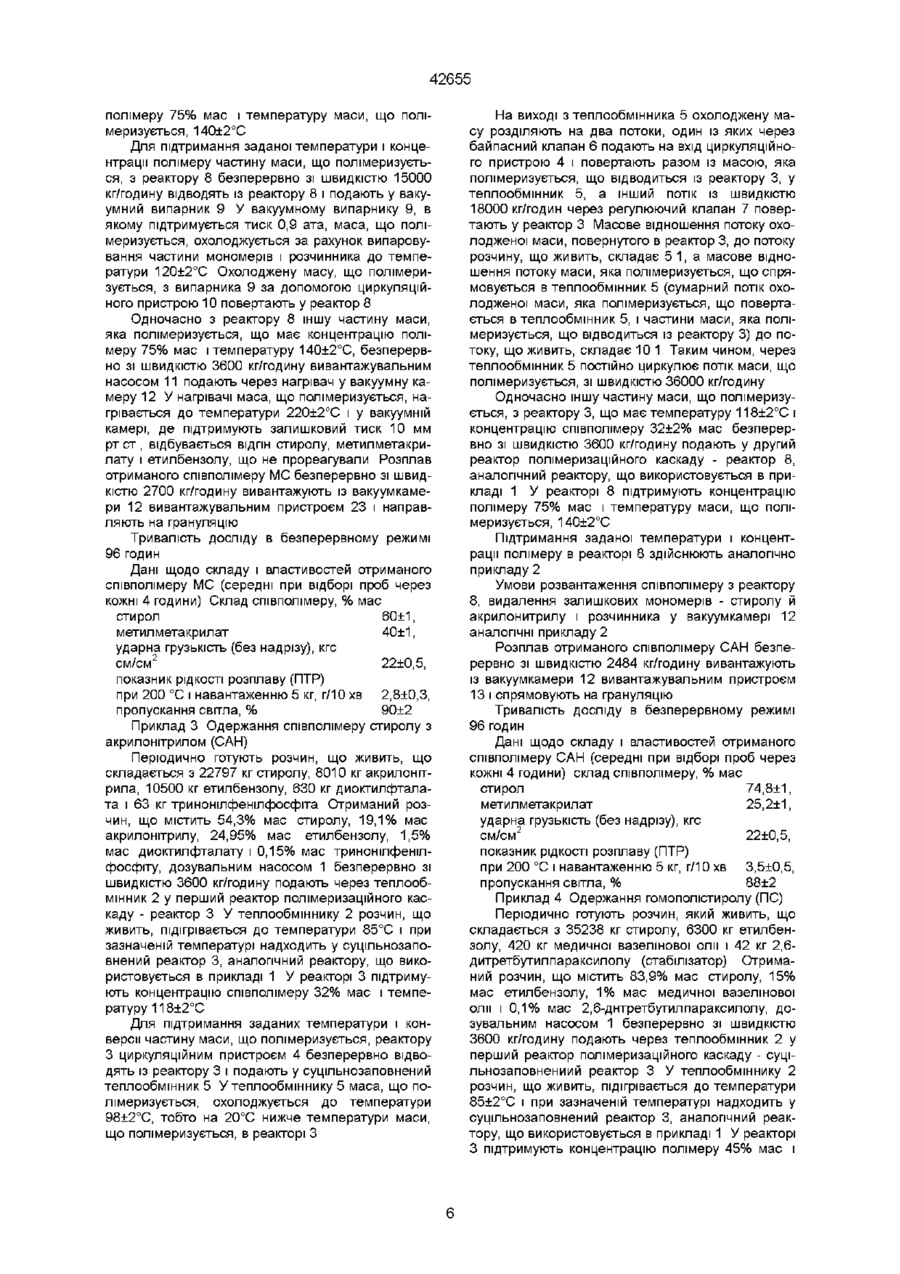

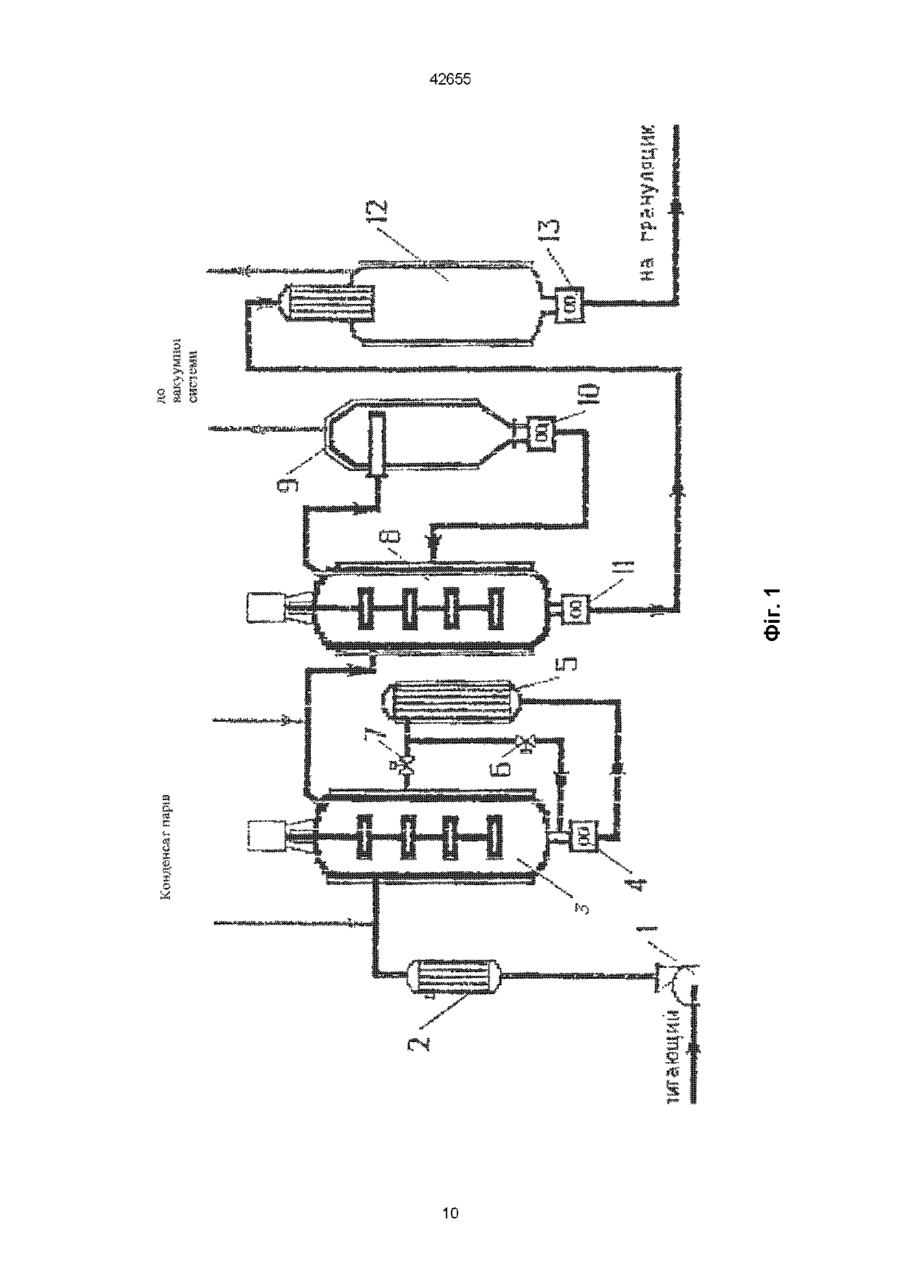

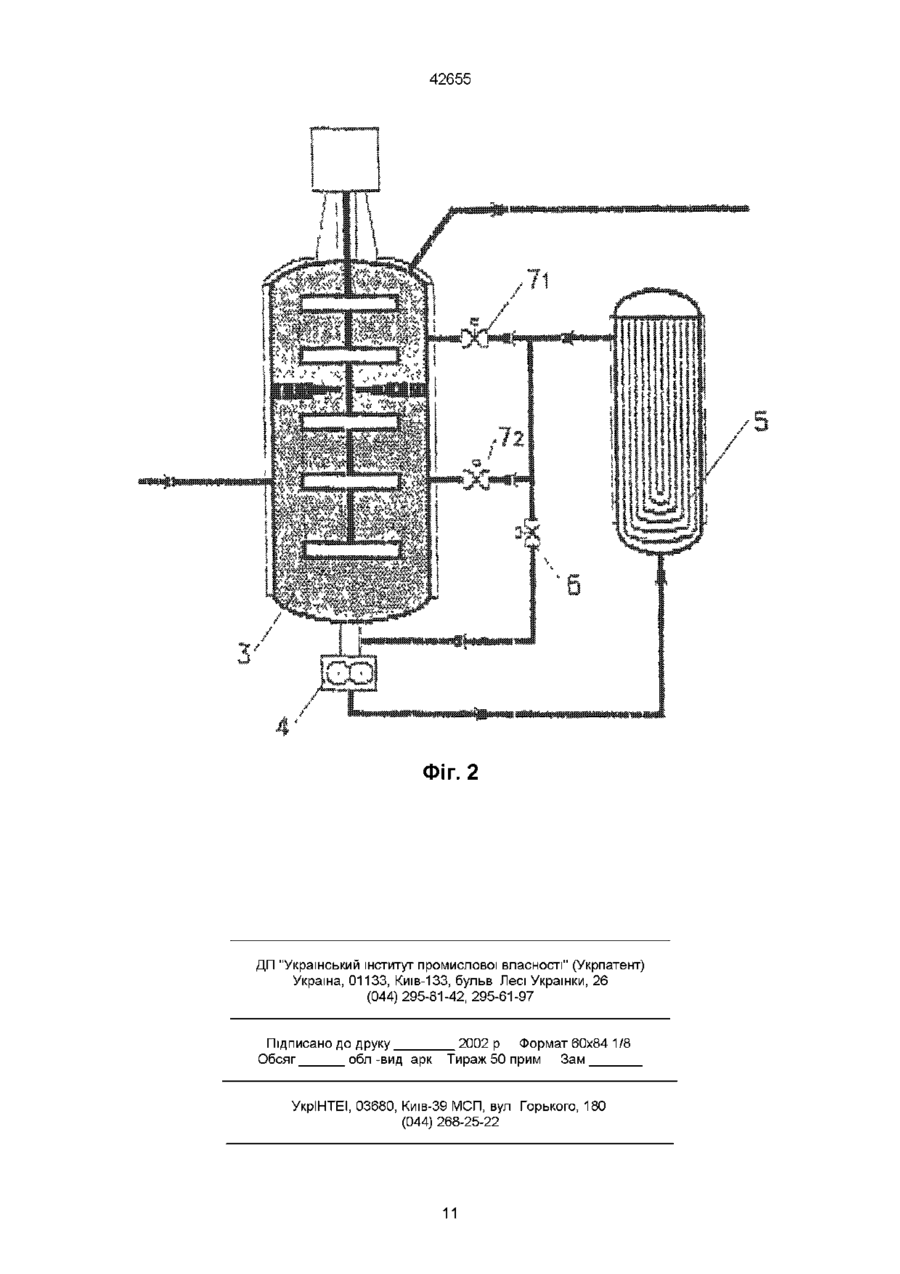

Спосіб одержання (спів)полімерів стиролу безперервною полімеризацією в масі стиролу або суміші стиролу з акрилонітрилом, або метилметакрилатом, або розчину еластоміру в стиролі або в суміші стиролу з акрилонітрилом, що включає подачу розчину, що живить, у каскад реакторів, відведення частини маси, що полімеризується, з су цільнозаповнених реакторів у повязані з ними зони охолодження, охолодження зазначеної частини маси, яка полімеризується, і повернення охолодженої маси у ВІДПОВІДНИЙ реактор, який відрізняється тим, що охолодження частини маси, яка полімеризується, з реактора, в якому підтримується концентрація (спів)полімеру 20-45% мас, здійснюють у суцільнозаповненому теплообміннику до температури на 20-50°С нижче температури, підтримуваної в зазначеному реакторі, після чого охолоджену масу розділяють принаймні на два потоки, один із яких повертають у суцільнозаповнений Винахід, що передбачається, належить до хімії полімерів, зокрема, до одержання (спів)полімерів стиролу, у тому числі в присутності еластомірів, безперервною полімеризацією в масі (Спів)полімери стиролу, а саме гомополістирол, співполімери стиролу з похідними акрилової або метакрилової кислоти, а також полімери підсилені еластомірами (каучуками та/або термоеластопластами), такі як ударостійкий полістирол та/або акрилонітрилбутадієн-стирольні співполімери (АБС), є конструкційними матеріалами і знаходять широке застосування в багатьох галузях промисловості, зокрема, для виготовлення деталей і корпусів телевізорів, телефонних апаратів, корпусів холодильників, упаковки тощо При здійсненні безперервних процесів полімеризації в масі стиролу або його суміші з іншими ВІНІЛОВИМИ мономірами, особливо в присутності еластомірів, утворюються високогрузькі розчини полімеру в мономірі або в суміші мономірів Грузькість цих розчинів залежить від концентрації полімеру, його молекулярної маси, складу і температури Звичайно технологічно процес полімеризації розбивають на ряд стадій (ступенів) із різною концентрацією полімеру і температурою реакції На всіх стадіях процесу найбільш складною проблемою є відведення тепла полімеризації і створення умов для ефективного теплообміну і перемішування, а також підтримка температури реакційної маси в заданих межах і підтримка постійного складу полімеризаційної маси Найбільш складно вирішується проблема відведення тепла полімеризації на стадії форполімеризацм, коли концентрація полімеру складає 20-45% мас При зазначених концентраціях швидкість процесу висока, виділяється велика КІЛЬКІСТЬ тепла, а реакційна маса вже має високу грузькість, тому відведення тепла через звичайні теплообмінні поверхні, такі як рубашка апарату (реактору), практично неможливе і необхідні спеціальні прийоми для підтримки заданого режиму полімеризації і запобігання аварійних ситуацій теплообмінник, а інший (ІНШІ) ПОТІК(ОКИ) охолодже ної маси, що полімеризується, повертають у реактор, при цьому масове відношення потоку(ів) охолодженої маси, яка полімеризується, що повертається(ються) у реактор до потоку розчину, що живить, складає (0,7-5) 1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник, до потоку розчину, що живить, складає (5-10) 1 Відомий (патент США № 3954722, кл р 526-68, 1976 р) спосіб одержання (спів)полімерів стиролу безперервною полімеризацією в масі стиролу, або суміші стиролу з акрилонітрилом (АН) та/або метилметакрилатом (ММА), або розчину каучуку в суміші стиролу й АН (можливо в присутності інертного розчинника) у несуцільнозаповненому реакторі (або каскаді несуцільнозаповнених реакторів) ю ю (О 42655 в умовах кипіння реакційної маси (мономерів) Пари мономеру(ів) конденсуються у виносному холодильнику Частину маси, що полімеризується, відводять із реактору в спеціальну зону змішування, куди подають конденсат мономеру(ів) та розчин, що живить реактор У зоні змішування маса, що полімеризується, конденсат і розчин, що живить, інтенсивно перемішуються і суміш, що має температуру, нижчу температури, яка підтримується в реакторі полімеризації, повертають у реактор З реактору маса, яка полімеризується, з конверсією мономеру(ів) ~ 80%, що містить мономіри, які не прореагували, і, можливо, інертний розчинник, подається у вакуумний пристрій для відділення полімеру від летких Зазначений спосіб дозволяє забезпечити достатнє усереднення маси, що полімеризується, з конденсатом і розчином, що живить, і достатньо ефективно відводити тепло реакції полімеризації за рахунок випаровування мономерів і охолодження частини маси, що полімеризується, в зоні змішування з конденсатом і розчином, що живить Проте, при знятті тепла випаровуванням мономеру(ів) при КИПІННІ маси, що полімеризується, в реакторі неможливо уникнути конденсації частини парів на кришці і стінках реакторів, оскільки вони несуцільнозаповнені, і повернення конденсату в реактор, що призводить до одержання неоднорідного за молекулярно-масовом розподілом (ММР) продукту, а у випадку сополімеризацм стиролу з АН або ММА, так як пари збагачені більш легколетким компонентом, і до отримання непостійного за складом сополімеру Крім того, оскільки в реакторі є газова фаза, у процесі експлуатації виникає налипання полімеру на стінках реакторів і валах мішалок на межі поділу фаз Через налипання полімеру безперервний процес потребує періодичних зупинень для чищення апаратури, а весь налиплий полімер йде у відходи При виникненні екстремальних ситуацій (при "розгоні" процесу) може відбуватися спінення маси, що полімеризується, і можливе забивання полімером конденсатора-теплообмінника і труб, що йдуть до нього Відомий також (патент РФ № 2010805, МКИ С08Р 255/06, 1994 р) спосіб одержання стирольних термопластичних смол шляхом безперервної полімеризації суміші стиролу й АН в присутності радикального ініціатора і еластоміру в середовищі інертного розчинника в двох послідовно встановлених суцільнозаповнених трубчастих реакторах із наступним відгоном мономерів, що не прореагували, і розчинника в тонкоплівковому випарнику і їх рециклом Для знімання теплоти полімеризації трубгодинті реактори оснащені ЗОВНІШНІМИ кожухами (рубашками) і вмонтованими в середину реакторів трубами для пропускання потоку теплоносія Кожний реактор обладнаний мішалкою з 48 горизонтальними лопатами У реакторах підтримується температура 70-150°С, переважно в першому реакторі -103-108°С і в другому реакторі 111119°С Спосіб по патенту РФ № 2010805 забезпечує рівномірний ступінь щеплення мономерів на всіх еластомірних ланцюгах, здійснюється без кипіння реакційної маси, а, отже, дозволяє одержати однорідні, як за складом, так і за ММР співполімери стиролу (АБС-співполімери) Недоліками зазначеного способу є - складність конструкції використовуваних реакторів через наявність вмонтованих теплообмінних поверхонь і багатоярусної мішалки, - недостатня інтенсивність теплообміну, пов'язана з тим, що теплота полімеризації відводиться тільки через теплообмінні поверхні реактору, у якому важко розташувати значні вмонтовані поверхні, у результаті чого можуть виникнути труднощі з теплозніманням при екстремальних технологічних ситуаціях (підвищена можливість "розгону" процесу і зупинення мішалки), - наявність у реакторах "затінених" зон через вмонтовані поверхні теплообміну, що створює підвищену вірогідність застою маси, що полімеризується, в них, а, отже, і налипання полімеру на стінках реактору і теплообмінних поверхонь ("заростання" окремих зон реактору), - продуктивність процесу невисока, тому що більше 50% маси, що полімеризується, складає інертний розчинник і маса, що виходить з другого реактору (після закінчення процесу полімеризації) містить усього тільки 30-40% твердої фази Найбільш близьким до способу, за сукупністю істотних ознак є спосіб ВІДПОВІДНО патенту РФ № 1005429 (МКИ C08F 279/02, опубл 1993 р БИ № 3), ВІДПОВІДНО до якого співполімери стиролу одержують безперервною співполімеризацією у масі суміші стиролу з АН та/або ММА або розчину каучуку (еластоміру) у суміші зазначених мономірів Спосіб включає подачу розчину, що живить, у каскад послідовно розташованих суцільнозаповнених реакторів, відведення частини маси, що полімеризується, з реактору (одного або двох) у пов'язану з ним зону охолодження, змішування цієї частини маси з конденсатом мономерів (раніше отриманим), охолодження її шляхом випаровування речовин, що киплять при низькій температурі, і повернення охолодженої маси в той самий реактор Змішування маси, що полімеризується, з конденсатом і її охолодження випаровуванням виконують нарізно, в окремих зонах, при цьому потоки конденсату і маси, що відводиться на охолодження, об'єднують у зоні змішування до подачі в зону охолодження, а введення суміші маси, що полімеризується, з конденсатом у зону охолодження здійснюють із диспергуванням потоку Процес отримання співполімерів стиролу за описаним способом-прототипом дозволяє одержувати достатньо однорідний за складом продукт і здійснити досить ефективне відведення тепла полімеризації з використанням простого устаткування - типових ємнісних реакторів з мішалками і нескладними випарними ємностями Циркуляція маси, що полімеризується, (відведення її з реактору, охолодження і повернення в той самий реактор) покращує теплообмін, зменшує можливість утворення застійних зон Проте спосіб за прототипом не забезпечує достатньо надійного в часі відведення тепла полімеризації з реактору, у якому підтримується концентрація співполімеру в межах 20-45% мас , оскільки охолодження частини маси, що полімеризується, у випарнику до температури на 5-10°С нижче температури, яка підтримується в реакторі, лише незначно (у 1,5-2 рази) знижує швидкість полімеризації маси, що призводить із часом до обростання 42655 випарника співполімером Наявність конденсату, особливо при концентрації співполімеру 40-45% мас , коли конденсат погано змішується з масою, що полімеризується, також сприяє обростанню випарника співполімером і призводить до неоднорідності складу одержуваного співполімеру Крім того, ефективність зняття тепла випаровуванням у виносному випарнику обмежена при подоланні екстремальних технологічних ситуацій, що можливі при форполімеризацм стиролу або його суміші з АН або ММА при концентрації (спів)полімеру 20-45% мас Можливість виникнення екстремальних ситуацій пов'язана з тим, що, як уже зазначалось вище, процес (співполімеризації стиролу протікає з великим виділенням тепла і при зазначених концентраціях, коли швидкість процесу висока і швидко зростає грузькість маси, що полімеризується, (особливо в системах, що містять АН і еластомір), можливі місцеві перегріви маси, яка полімеризується, що при недостатньо ефективному теплообміні може призвести до різкого не контрольованого зростання температури ("екзотерми") і грузькості маси у всьому обсязі реактору, тобто до "розгону" процесу Екстремальні (аварійні) технологічні ситуації можливі і при несподіваному зупиненні мішалки в реакторі і при деяких інших несправностях технологічного устаткування При екстремальній ситуації необхідно швидко знизити температуру потоку циркулюючої маси, яка полімеризується, що за способом-прототипом можна здійснити лише за рахунок різкого зниження остаточного тиску у випарнику, проте це призводить до спінення маси, що полімеризується, у випарнику і, як наслідок, до тимчасового погіршення роботи циркуляційного пристрою, що погано живиться спіненою масою При різкому зниженні тиску у випарнику значно збільшується КІЛЬКІСТЬ конденсату мономеру(ів), який погано змішується з циркулюючою масою, що ще більше погіршує роботу циркуляційного пристрою Все це призводить до зниження витрат циркулюючого потоку охолодженої маси, що полімеризується, обростанню елементів випарника полімером, а, отже, неможливості ефективного зняття тепла полімеризації в реакторах, у яких концентрація (спів)полімеру стиролу підтримується 20-45% мас , при виникненні екстремальних технологічних ситуацій Технічний результат, досягнення якого забезпечує спосіб, полягає в надійному в часі відведенні тепла полімеризації з суцільнозаповненого реактору, у якому підтримується концентрація (співполімеру стиролу 20-45% мас і підвищенні ефективності відведення тепла полімеризації при подоланні екстремальних технологічних ситуацій (у зазначеному реакторі) Зазначений технічний результат досягається за рахунок того, що в способі одержання (співполімерів стиролу безперервною полімеризацією в масі стиролу, або суміші стиролу з АН або ММА, або розчину еластоміру в стиролі або в суміші стиролу з АН, що включає подачу розчину, що живить, у каскад реакторів, відведення частини маси, що полімеризується, з суцільнозаповнених реакторрів у пов'язані з ними зони охолодження, охолодження зазначеної частини маси, що полімеризується, і повернення охолодженої маси у ВІДПОВІ ДНИЙ (той самий) реактор, охолодження частини маси, що полімеризується, з реактору, у якому підтримують концентрацію (спів)полімеру 20-45% мас, здійснюють у суцільнозаповненому теплообміннику до температури на 20-50°С нижче температури, що підтримується в зазначеному реакторі, після чого охолоджену масу розділяють, принаймні, на два потоки, один із яких повертають у суцільнозаповнении теплообмінник, а інший (ІНШІ) ПОТІК(И) охолодженої маси, що полімеризується, повертають у реактор, при цьому масове відношення потоку(ів) охолодженої маси, яка полімеризується, що повертається(ються) у реактор до потоку розчину, що живить, складає (0,7-5) 1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник, до потоку розчину, що живить, складає (5-10) 1 Спосіб, ілюструється загальною технологічною схемою, яка представлена на фіг 1 На фіг 2 представлена схема повернення охолодженої маси, що полімеризується, в реактор, у якому підтримується концентрація (спів)полімеру 20-45% мас , двома потоками Опис технологічної схеми способу, представлено на фіг 1 Підготовлену реакційну суміш (розчин, що живить) дозувальним насосом 1 через теплообмінник 2 безперервно подають у реактор 3, який працює у режимі повного заповнення Реактор 3 оснащено мішалкою і теплообмінною рубашкою У теплообміннику 2 розчин, що живить, підігрівається до заданої температури У реакторі 3 підтримують концентрацію (спів)полімеру 20-45% мас і температуру 70-135°С в залежності від виду (спів)полімеру стиролу, що синтезується Частина маси, що полімеризується, з реактору 3 за допомогою циркуляційного пристрою 4 безперервно подають у суцільнозаповнении теплообмінник 5, що має низький гідравлічний опір У теплообміннику 5 за рахунок знімання тепла через вмонтовані теплообмінні поверхні маса, що полімеризується, охолоджується до температури на 2050°С нижче температури, що підтримується в реакторі 3 Потім охолоджену масу розділяють на два потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4 і повертають у теплообмінник 5, а інший потік охолодженої маси, що полімеризується, через регулюючий клапан 7 повертають у реактор 3 Під час роботи циркуляційний пристрій 4 постійно відбирає з реактору 3 частину маси, що полімеризується, і разом із потоком, що надходить через байпасний клапан 6, подає його в теплообмінник 5 Час перебування маси, що полімеризується, в теплообміннику 5 складає 1/16-1/5 часу перебування маси, що полімеризується, в реакторі 3 Масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5 (який циркулює через теплообмінник 5), до потоку розчину, що живить, складає (5-Ю) 1 Масове відношення потоку охолодженої маси, що повертається в реактор 3 через регулюючий клапан 7, до потоку розчину, що живить, складає (0,7-5) 1 З реактору 3 маса, що полімеризується, з концентрацією (спів)полімеру 20-45% мас безперервно надходить у верхню частину реактору 8, який 42655 оснащений мішалкою, теплообмінною рубашкою і працює в режимі повного заповнення У реакторі 8 підтримують концентрацію (спів)полімеру 60-85% і температуру 120-170°С в залежності від виду (спів)полімеру, що одержується Частину маси, що полімеризується, з реактору 8 безперервно подають у вакуумний випарник 9 У випарнику 9 маса, що полімеризується, охолоджується за рахунок випаровування частини мономеру(ів) і, у ВІДПОВІДНИХ випадках, розчинника при низькому тиску до температури на 8-20°С нижчої температури маси, що полімеризується, яка підтримується в реакторі 8 Охолоджену масу, що полімеризується, з випарника 9 за допомогою циркуляційного пристрою 10 повертають у реактор 8 З нижньої частини реактору 8 маса, яка полімеризується, що має концентрацію 60-85% мас , за допомогою вивантажувального насосу 11 безперервно подається у вакуумну камеру 12 через вмонтований у и верхню частину нагрівач У нагрівачі маса, що полімеризується, нагрівається до температури 190-250°С і у вакуумній камері 12, де підтримують залишковий тиск 5-20 мм рт ст відбувається відділення (спів)полімеру від летких - мономерів, що не прореагували, і розчинника (у випадку його використання) Розплав (спів)полімеру з вакуумної камери 12 вивантажувальним пристроєм 13 подається на грануляцію (на схемі не показана) Відігнані у вакуумному випарнику 9 і вакуумній камері 12 мономери, що не прореагували, і розчинник (у випадку його використання) після конденсації повертають у цикл (для приготування розчину, що живить, або через додаткові статичні змішувачі в реактори 3 та/або 8) За даною схемою в процесі полімеризації конверсія мономерів і температура в реакторах може варіюватися в широких межах у залежності від виду (спів)полімеру, що синтезується, і потрібної якості готового продукту На фіг 2 представлено варіант виконання винаходу, при якому охолоджену масу, що полімеризується, на виході з теплообмінника 5 розділяють на три потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4, а два інших потоки охолодженої маси через регулюючі клапани 7/1 і 7/2 повертають у реактор 3 у різні за висотою точки Реактор 3 виконаний при цьому двозонним, температура маси, що полімеризується, в зонах реактору 3 може підтримуватися однаковою або різною Повернення охолодженої маси, що полімеризується, в реактор 3 декількома потоками (2-3) доцільно здійснити при синтезі співполімерів типу АБС і ударостійкого полістиролу При одержанні співполімерів типу АБС і ударостійкого полістиролу схема, подана на фіг 1, може бути доповнена ще одним реактором повного заповнення, що виконує роль предфорполімеризатора У цьому випадку такий реактор буде першим реактором каскаду реакторів На виході з нього концентрація співполімеру становить не вище 10-15% мас При одержанні гомополістиролу або ударостійкого полістиролу (утому випадку коли маса, що полімеризується, не містить сомономеру) реактор, у якому підтримується концентрація полімеру 60-85% мас може працювати як у режимі повного заповнення, так і часткового заповнення В останньому випадку відведення тепла полімеризації може здійснюватися за рахунок випаровування мономеру (стиролу) і, у відповідному випадку, розчинника в самому реакторі без повернення конденсату в той самий реактор У тому випадку, коли (спів)полімер стиролу, що виходить із реактору 8 містить велику КІЛЬКІСТЬ летких (~ 20-35% мас), може бути використана не одна, а дві послідовно установлені вакуумних камери з вмонтованими або виносними нагрівачами При виникненні аварійної ситуації, наприклад при "екзотермм", спосіб, дозволяє направити в реактор 3 через клапан 7 охолоджений потік маси, що полімеризується, в 4-8 разів більший, ніж при роботі в стаціонарному режимі, і тим самим перебороти раптове підвищення температури маси, що полімеризується У випадку раптового зупинення мішалки в реакторі 3 на час, необхідний для усунення несправності, можна, закривши байпасний клапан 6, використовувати повну циркуляцію з теплообмінника 5 у реактор З За даним способом, можуть бути отримані гомополістирол, ударостійкий полістирол, співполімери стиролу з АН (САН), співполімери стиролу з ММА (МС) і АБС-співполімери Як еластоміри можуть бути використані полібутадієнові (із різноманітним вмістом цис- і трансізомерів), стирол-бутадієнові, етилен-пропіленові й ІНШІ каучуки, а також термоеластопласти, наприклад, блокспівполімери бутадієну зі стиролом тощо, як індивідуально, так і в сумішах Процес можна проводити в присутності інертного розчинника (етилбензол, толуол тощо) і перекисних ініціаторів (бензоілпероксид, третбутилпербензоат, дилаурилпероксид, диперекис третинного бутила, третбутилпероксиїзопропілкарбонат тощо) або без них У розчин, що живить, крім ВІДПОВІДНИХ одержуваному (спів)полімеру мономерів, еластоміру і, у необхідних випадках, розчинника й ініціатора, вводяться необхідні технологічні добавки, такі як стабілізатор, наприклад тринонілфенілфосфіт, 2,6дитретбутилпараксилол, внутрішнє мастило медична вазелінова олія, диоктилфталат, регулятор молекулярної маси, наприклад, третдодецилмеркаптан, димер альфаметилстиролу й ш Нижченаведені приклади ілюструють даний винахід Приклад 1 Одержання ударостійкого полістиролу Періодично готують розчин, що живить, що складається з 33159 кг стиролу, 3150 кг полібутадієнового каучуку, 5040 кг етилбензолу, 630 кг медичної вазелінової олії (пластифікатор) і 21 кг 2,6дитретбутилпараксилолу (стабілізатор) Отриманий розчин, що містить 78,95% мас стиролу, 7,5% мас каучуку, 12% мас етилбензолу, 1,5% мас пластифікатору і 0,05% мас стабілізатору, дозувальним насосом 1 безперервно зі швидкістю 3600 кг/годину подають через теплообмінник 2 у перший реактор полімеризаційного каскаду - реактор З У теплообміннику 2 розчин, що живить, підігрівається до температури 80°С і при зазначеній температурі надходить у реактор 3 Реактор 3 являє собою суцільнозаповнений апарат, оснащений 42655 мішалкою з регульованим числом обертів і рубашкою для подачі теплоносія У реакторі 3 підтримують концентрацію полімеру 28% мас і температуру 128±2°С Для підтримання заданих температури і конверсії частину маси, що полімеризується, з реактору 3 циркуляційним пристроєм 4 безперервно відводять із реактору 3 і подають у суцільнозаповнений теплообмінник 5 У теплообміннику 5 маса, що полімеризується, охолоджується до температури 98±2°С, тобто на 30°С нижче температури маси, що полімеризується, в реакторі З На виході з теплообмінника 5 охолоджену масу розділяють на два потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4 і повертають разом із масою, що полімеризується, яка відводиться з реактору 3, у теплообмінник 5, а інший потік із швидкістю 2520 кг/год через регулюючий клапан 7 повертають у реактор 3 Масове відношення потоку охолодженої маси, що повертається в реактор 3, до потоку розчину, що живить, складає 0,7 1, а масове відношення потоку маси, що полімеризується, який спрямовується в теплообмінник 5 (сумарний потік охолодженої маси, яка полімеризується, що повертається в теплообмінник 5, і частини маси, яка полімеризується, що виводиться з реактору 3) до потоку, що живить, складає 6 1 Таким чином, через теплообмінник 5 постійно циркулює потік маси, що полімеризується, зі швидкістю 21600 кг/год Одночасно іншу частину маси, яка полімеризується, з реактору 3, що має температуру 128±2°С і концентрацію полімеру 28% мас безперервно зі швидкістю 3600 кг/годину подають у другий реактор полімеризаційного каскаду - реактор 8, що являє собою суцільнозаповнений апарат, оснащений мішалкою з регульованим числом обертів і рубашкою для подачі теплоносія У реакторі 8 підтримують концентрацію полімеру 80% мас і температуру маси, що полімеризується, 165±2°С Для підтримки заданої температури і концентрації полімеру частину маси, що полімеризується, з реактору 8 безперервно зі швидкістю 20000 кг/годину відводять із реактору 8 і подають у вакуумний випарник 9 У вакуумному випарнику 9, в якому підтримується тиск 0,9 ата, маса, що полімеризується, охолоджується за рахунок випаровування частини стиролу і розчинника до температури 145±2°С Охолоджену масу, що полімеризується, з випарника 9 за допомогою циркуляційного пристрою 10 повертають у реактор 8 Одночасно з реактору 8 іншу частину маси, яка полімеризується, що має, концентрацію полімеру 80% мас і температуру 165±2°С, безперервно зі швидкістю 3600 кг/годину вивантажувальним насосом 11 подають через нагрівач у вакуумну камеру 12 У нагрівачі маса, що полімеризується, нагрівається до температури 230±2°С і у вакуумній камері, де підтримують залишковий тиск 15 мм рт ст, відбувається ВІДГІН стиролу і етилбензолу, що не прореагували Розплав отриманого ударостійкого полістиролу безперервно зі швидкістю 2880 кг/годину вивантажують із вакуумкамери 12 вивантажувальним пристроєм 13 і спрямовують на грануляцію Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого ударостійкого полістиролу (середні при відборі проб через кожні 4 години) показник рідкості розплаву (ПТР) при 200 °С і навантаженню 5 кг, р/Юхв 3±0,5, вміст каучуку в полімері, % мас 8,5±0,4, ударна грузькість по Ізоду (із надрізом), кгс*см/см 12±0,5, відносне подовження, % 45±3,0, залишковий мономер, % мас , , п не більше Приклад 2 Одержання співполімеру стиролу з метилметакрилатом (МС) Періодично готують розчин, що живить, що складається з 20890 кг стиролу, 13927 кг метилметакрилату, 6719 кг етилбензолу, 420 кг медичної вазелінової олії (пластифікатор) та 42,0 кг Ірганокс 1010 (стабілізатор) Отриманий розчин, що містить 49,7% мас стиролу, 33% мас метилметакрилату, 16% мас етилбензолу, 1% мас медичної вазелінової олії і 0,1% мас Ірганокс 1010, дозувальним насосом 1 безперервно зі швидкістю 3600 кг/год подають через теплообмінник 2 у перший реактор полімеризаційного каскаду - реактор З У теплообміннику 2 розчин, що живить, підігрівається до температури 65°С і при зазначеній температурі надходить у реактор 3 Реактор 3 являє собою суцільнозаповнений апарат, оснащений мішалкою з регульованим числом обертів і рубашкою для подачі теплоносія У реакторі 3 підтримують концентрацію співполімеру 35% мас і температуру 120±2°С Для підтримання заданих температури і конверсії частину маси, що полімеризується, реактору З циркуляційним пристроєм 4 безперервно відводять із реактору 3 і подають у суцільнозаповнений теплообмінник 5 У теплообміннику 5 маса, що полімеризується, охолоджується до температури 80±2°С, тобто на 40°С, нижче температури маси, що полімеризується, в реакторі 3 На виході з теплообмінника 5 охолоджену масу розділяють на два потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4 і повертають разом із масою, що полімеризується, яка відводиться із реактору 3, у теплообмінник 5, а інший потік із швидкістю 3640 кг/годину через регулюючий клапан 7 повертають у реактор 3 Масове відношення потоку охолодженої маси, що повернули в реактор З, до потоку розчину, що живить, складає 1 1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5 (сумарний потік охолодженої маси, яка полімеризується, що повертається в теплообмінник 5, і частини маси, яка полімеризується, що відводиться з реактору 3) до потоку, що живить, складає 8 1 У такий спосіб через теплообмінник 5 постійно циркулює потік маси, що полімеризується, зі швидкістю 28800 кг/годину Одночасно іншу частину маси, яка полімеризується, з реактору 3, що має температуру 120±2°С і концентрацію співполімеру 35±2% мас безперервнозі швидкістю 3600 кг/годину подають у другий реактор полімеризаційного каскаду - реактор 8, аналогічний реактору, використаному в прикладі 1 У реакторі 8 підтримують концентрацію 42655 полімеру 75% мас і температуру маси, що полімеризується, 140±2°С Для підтримання заданої температури і концентрації полімеру частину маси, що полімеризується, з реактору 8 безперервно зі швидкістю 15000 кг/годину відводять із реактору 8 і подають у вакуумний випарник 9 У вакуумному випарнику 9, в якому підтримується тиск 0,9 ата, маса, що полімеризується, охолоджується за рахунок випаровування частини мономерів і розчинника до температури 120±2°С Охолоджену масу, що полімеризується, з випарника 9 за допомогою циркуляційного пристрою 10 повертають у реактор 8 Одночасно з реактору 8 іншу частину маси, яка полімеризується, що має концентрацію полімеру 75% мас і температуру 140±2°С, безперервно зі швидкістю 3600 кг/годину вивантажувальним насосом 11 подають через нагрівач у вакуумну камеру 12 У нагрівачі маса, що полімеризується, нагрівається до температури 220±2°С і у вакуумній камері, де підтримують залишковий тиск 10 мм рт ст, відбувається ВІДГІН стиролу, метилметакрилату і етилбензолу, що не прореагували Розплав отриманого співполімеру МС безперервно зі швидкістю 2700 кг/годину вивантажують із вакуумкамери 12 вивантажувальним пристроєм 23 і направляють на грануляцію Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого співполімеру МС (середні при відборі проб через кожні 4 години) Склад співполімеру, % мас стирол 60±1, метилметакрилат 40±1, ударна грузькість (без надрізу), кгс см/см2 22±0,5, показник рідкості розплаву (ПТР) при 200 °С і навантаженню 5 кг, г/10 хв 2,8±0,3, пропускання світла, % 90±2 Приклад 3 Одержання співполімеру стиролу з акрилонітрилом (САН) Періодично готують розчин, що живить, що складається з 22797 кг стиролу, 8010 кг акрилонітрила, 10500 кг етилбензолу, 630 кг диоктилфталата і 63 кг тринонілфенілфосфіта Отриманий розчин, що містить 54,3% мас стиролу, 19,1% мас акрилонітрилу, 24,95% мас етилбензолу, 1,5% мас диоктилфталату і 0,15% мас тринонілфенілфосфіту, дозувальним насосом 1 безперервно зі швидкістю 3600 кг/годину подають через теплообмінник 2 у перший реактор полімеризаційного каскаду - реактор З У теплообміннику 2 розчин, що живить, підігрівається до температури 85°С і при зазначеній температурі надходить у суцільнозаповнений реактор 3, аналогічний реактору, що використовується в прикладі 1 У реакторі 3 підтримують концентрацію співполімеру 32% мас і температуру 118±2°С Для підтримання заданих температури і конверсії частину маси, що полімеризується, реактору З циркуляційним пристроєм 4 безперервно відводять із реактору 3 і подають у суцільнозаповнений теплообмінник 5 У теплообміннику 5 маса, що полімеризується, охолоджується до температури 98±2°С, тобто на 20°С нижче температури маси, що полімеризується, в реакторі З На виході з теплообмінника 5 охолоджену масу розділяють на два потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4 і повертають разом із масою, яка полімеризується, що відводиться із реактору 3, у теплообмінник 5, а інший потік із швидкістю 18000 кг/годин через регулюючий клапан 7 повертають у реактор 3 Масове відношення потоку охолодженої маси, повернутого в реактор 3, до потоку розчину, що живить, складає 5 1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5 (сумарний потік охолодженої маси, яка полімеризується, що повертається в теплообмінник 5, і частини маси, яка полімеризується, що відводиться із реактору 3) до потоку, що живить, складає 10 1 Таким чином, через теплообмінник 5 постійно циркулює потік маси, що полімеризується, зі швидкістю 36000 кг/годину Одночасно іншу частину маси, що полімеризується, з реактору 3, що має температуру 118±2°С і концентрацію співполімеру 32±2% мас безперервно зі швидкістю 3600 кг/годину подають у другий реактор полімеризаційного каскаду - реактор 8, аналогічний реактору, що використовується в прикладі 1 У реакторі 8 підтримують концентрацію полімеру 75% мас і температуру маси, що полімеризується, 140±2°С Підтримання заданої температури і концентрації полімеру в реакторі 8 здійснюють аналогічно прикладу 2 Умови розвантаження співполімеру з реактору 8, видалення залишкових мономерів - стиролу й акрилонитрилу і розчинника у вакуумкамері 12 аналогічні прикладу 2 Розплав отриманого співполімеру САН безперервно зі швидкістю 2484 кг/годину вивантажують із вакуумкамери 12 вивантажувальним пристроєм 13 і спрямовують на грануляцію Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого співполімеру САН (середні при відборі проб через кожні 4 години) склад співполімеру, % мас стирол 74,8±1, метилметакрилат 25,2±1, ударна грузькість (без надрізу), кгс см/см2 22±0,5, показник рідкості розплаву (ПТР) при 200 °С і навантаженню 5 кг, г/10 хв 3,5±0,5, пропускання світла, % 88±2 Приклад 4 Одержання гомополістиролу (ПС) Періодично готують розчин, який живить, що складається з 35238 кг стиролу, 6300 кг етилбензолу, 420 кг медичної вазелінової олії і 42 кг 2,6дитретбутилпараксилолу (стабілізатор) Отриманий розчин, що містить 83,9% мас стиролу, 15% мас етилбензолу, 1% мас медичної вазелінової олії і 0,1% мас 2,6-днтретбутилпараксилолу, дозувальним насосом 1 безперервно зі швидкістю 3600 кг/годину подають через теплообмінник 2 у перший реактор полімеризаційного каскаду - суцільнозаповнениий реактор З У теплообміннику 2 розчин, що живить, підігрівається до температури 85±2°С і при зазначеній температурі надходить у суцільнозаповнений реактор 3, аналогічний реактору, що використовується в прикладі 1 У реакторі З підтримують концентрацію полімеру 45% мас і 42655 температуру 132±2°С Для підтримання заданих температури і конверсії частину маси, що полімеризується, реактору 3 циркуляційним пристроєм 4 безперервно відводять із реактору 3 і подають у суцільнозаповнений теплообмінник 5 У теплообміннику 5 маса, що полімеризується, охолоджується до температури 102±2°С, тобто, на 30°С нижче температури маси, що полімеризується, в реакторі З На виході з теплообмінника 5 охолоджену масу розділяють на два потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4 і повертають разом із масою, яка полімеризується, що відводиться із реактору 3, у теплообмінник 5, а інший потік із швидкістю 12500 кг/год через регулюючий клапан 7 повертають у реактор 3 Масове відношення потоку охолодженої маси, що повертається в реактор, до потоку розчину, що живить, складає 3,47 1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5 (сумарний потік охолодженої маси, яка полімеризується, що повертається в теплообмінник 5, і частини маси, яка полімеризується, що виводиться із реактору 3) до потоку, що живить, складає 5 1 Таким чином, через теплообмінник 5 постійно циркулює потік маси, що полімеризується, зі швидкістю 18000 кг/годину Одночасно іншу частину маси, що полімеризується, з реактору 3, що має температуру 132±2°С і концентрацію полімеру 45±2% мас безперервно зі швидкістю 3600 кг/годину подають в інший реактор полімеризаційного каскаду - реактор 8, аналогічний реактору, що використовується в прикладі 1 В реакторі 8 підтримують концентрацію полімеру 80% мас і температуру маси, що полімеризується, 165±2°С Підтримання заданої температури і концентрації полімеру в реакторі 8 здійснюють аналогічно прикладу 1 Умови розвантаження полімеру з реактору 8, видалення залишкового мономеру - стиролу і розчинника у вакуумкамірі 12 аналогічні прикладу 1 Розплав отриманого полімеру ПС безперервно зі швидкістю 2880 кг/годину вивантажують із вакуумкамери 12 вивантажувальним пристроєм 13 і спрямовують на грануляцію Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого ПС (середні при відборі проб через кожні 4 години) МІЦНІСТЬ при розтягуванні, МПа 400±20, показник рідкості розплаву (ПТР) при 200°С і навантаженню 5 кг, г/10 хв 8±0,8 Приклад 5 Одержання гомополістиролу (ПС) Процес проводять аналогічно прикладу 4 за винятком наступного У реакторі 3 підтримують концентрацію полімеру 20% мас і температуру 124±2°С Частину маси, яка полімеризується, що відводиться із реактору 3, охолоджують у теплообміннику 5 на 50°С нижче температури маси, що полімеризується, в реакторі 3 Масове відношення потоку охолодженої маси, яка полімеризується, що повертається в реактор 3, до потоку розчину, що живить, складає 0,7 1 Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого ПС (середні при відборі проб через кожні 4 години) МІЦНІСТЬ при розтягуванні, МПа 480±20, показник рідкості розплаву (ПТР) при 200 °С і навантаженню 5 кг, г/10 хв 2±0,2 Приклад 6 Одержання АБС-співполімеру Періодично готують розчин, який живить, що складається з 2400 кг полибутадієнового каучуку, 22496 кг стиролу, 7104 кг акрилонітрилу, 10667 кг етилбензолу У розчин вводять 64 кг тринонілфенілфосфіту (стабілізатор) Отриманий розчин, що містить 5,7% мас каучуку, 52,7% мас стиролу, 16,6% мас акрилонітрилу, 25% мас, етилбензолу підігрівають у теплообміннику 2 до температури 60°С і зі швидкістю 3600 кг/годину дозувальним насосом 1 подають у перший реактор полімеризаційного каскаду - предфорполімеризатор (на фіг 1 не показаний) Предфорполімеризатор - реактор суцільного заповнення, оснащений мішалкою, внутрішніми теплообмінними поверхнями і рубашкою У предфорполімеризаторі підтримують температуру 85±2°С і концентрацію полімеру 8% мас Одночасно в предфорполімеризатор подають розчини ініціаторів в етилбензолі 15%-ний розчин третбутилпербензоату зі швидкістю 8,33 кг/годину і 10%ний розчин дилаурилпероксиду зі швидкістю 6,5 кг/год У предфорполімеризаторі задана температура підтримується за допомогою внутрішніх теплообмінних поверхонь і рубашки З предфорполімеризатору масу з концентрацією співполімеру 8±0,5% безперервно зі швидкістю 3600 кг/годину подають в інший реактор каскаду реактор 3, що являє собою суцільнозаповнений апарат, оснащений мішалкою з регульованим числом обертів і рубашкою для подачі теплоносія Концентрація співполімеру в реакторі 3 складає 26% мас , температура 108±2°С Для підтримання заданих температури, і конверсії частину маси, що полімеризується, реактору З циркуляційним пристроєм 4 безперервно відводять із реактору 3 і подають у суцільнозаповнений теплообмінник 5 У теплообміннику 5 маса, що полімеризується, охолоджується до температури 88±2°С, тобто, на 20°С нижче температури маси, що полімеризується, в реакторі 3 На виході з теплообмінника 5 охолоджену масу розділяють на два потоки, один із яких через байпасний клапан 6 подають на вхід циркуляційного пристрою 4 і повертають разом із масою, яка полімеризується, що відводиться із реактору 3, у теплообмінник 5, а інший потік із швидкістю 9360 кг/годину через регулюючий клапан 7 повертають у реактор 3 Масове відношення потоку охолодженої маси, що повертається в реактор 3, до потоку розчину, що живить, складає 2,6 1, а масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5 (сумарний потік охолодженої маси, яка полімеризується, що повертається в теплообмінник 5, і частини маси, яка полімеризується, що відводиться із реактору 3), до потоку, що живить, складає 5 1 Таким чином, через теплообмінник 5 постійно циркулює потік маси, що полімеризується, зі швидкістю 18000 кг/годину Одночасно іншу частину маси, яка полімеризується, з реактору 3, що має температуру 42655 108±2°С і концентрацію співполімеру 26±2% мас безперервно зі швидкістю 3600 кг/годину подають у третій реактор полімеризаційного каскаду - реактор 8, аналогічний реактору, використаному в прикладі 1 У реакторі 8 підтримують концентрацію полімеру 65% мас і температуру маси, що полімеризується, 160±2°С Для підтримки заданої температури частина маси, що полімеризується, з реактору 3 із температурою 160±2°С безперервно зі швидкістю 14000 кг/год подають у випарник 9 У випарнику 9 маса, що полімеризується, охолоджується за рахунок випаровування частини мономерів і розчинника до температури 144±2°С Охолоджену масу, що полімеризується, з випарника 9 за допомогою циркуляційного пристрою 10 повертають у реактор 8 При цьому температура маси в реакторі підтримується на рівні 160±2°С Одночасно з реактору 8 іншу частину маси, яка полімеризується, що має концентрацію полімеру 65% мас і температуру 160±2°С, безперервно зі швидкістю 3600 кг/годину вивантажувальним насосом 11 подають через нагрівач у вакуумну камеру 12 У нагрівачі маса, що полімеризується, нагрівається до температури 250±2°С і у вакуумній камері, де підтримують залишковий тиск 10 мм рт ст, відбувається ВІДГІН етилбензолу і мономерів, що не прореагували, - стиролу й акрилонітрилу Розплав отриманого співполімеру безперервно зі швидкістю 2340 кг/годину вивантажують із вакуумкамери 12 вивантажувальним пристроєм 13 і спрямовують на грануляцію Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого АБС-співполімеру (середні при відборі проб через кожні 4 години) Склад АБС-співполімеру, % мас стирол 69,8±0,5, акрилонітрил 22,1 ±0,3, каучук 8,1±0,7 Фізико-механічні властивості АБС-співполімеру 2 ударна грузькість по Ізоду, кДж/м 10,5±0,5, межа рідкості при розтягуванні, кгс/см2 420±20, показник рідкості розплаву (ПТР) при 220°С і навантаженню 10 кг, г/Юхв 13,7±0,5 Приклад 7 Одержання АБС-співполімеру Процес проводять аналогічно прикладу 6 за винятком наступного Використовують розчин, який живить, що містить 6,6% мас каучуку, а в предфорполімеризатор подають 15%-ний розчин ініціатору в етилбензолі - третбутилпероксиїзопропілкарбонату зі швидкістю 10,5 кг/годину Температура маси, що полімеризується, в предфорполімеризаторі 88±2°С, концентрація співполімеру 10% мас Температура маси, що полімеризується, в реакторі З 104±2°С, концентрація співполімеру 28% мас Масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5, до потоку розчину, що живить, складає 10 1 Температура охолодженої маси, що полімеризується, на виході з теплообмінника 5 складає 84±2°С, тобто на 30°С нижче, ніж у реакторі 3 Масове відношення потоку охолодженої маси, яка полімеризується, що повертається в реактор 3, до потоку розчину, що живить, складає 2,43 1 Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого АБС-співполімеру (середні при відборі проб через кожні 4 години) Склад АБС-співполімеру, % мас стирол 69,0±0,5, акрилонітрил 21,8±0,3, каучук 9,2±0,7, Фізико-механічні властивості АБС-співполімеру ударна грузькість по Ізоду, кДж/м2 11,5±0,5, межа рідкості при розтягуванні, кгс/см2 420±20, показник рідкості розплаву (ПТР) при 220°С і навантаженню 10 кг, г/Юхв 12,0±0,5 Приклад 8 Одержання АБС- співполімеру Процес проводять аналогічно прикладу 6 за винятьком наступного Використовують розчин, який живить, що містить 6,9% мас каучуку, а в предфорполімеризатор подають розчини ініціаторів в етилбензолі 15%-ний розчин перекису дитретинного бутилу зі швидкістю 9,5 кг/годину і 10%ний розчин дилаурилпероксиду зі швидкістю 8,3 кг/год Температура маси, що полімеризується, в предфорполімеризаторі 88±2°С, концентрація співполімеру 11,6% мас Температура маси, що полімеризується, в реакторі З 112±2°С, концентрація співполімеру 30% мас Масове відношення потоку маси, яка полімеризується, що спрямовується в теплообмінник 5, до потоку розчину, що живить, складає 10 1 Температура охолодженої маси, що полімеризується, на виході з теплообмінника 5 складає 92±2°С, тобто на 20±2°С нижче, ніж у реакторі 3 Масове відношення потоку охолодженої маси, яка полімеризується, що повертається в реактор 3, до потоку розчину, що живить, складає 3,6 1 Тривалість досліду в безперервному режимі 96 годин Дані щодо складу і властивостей отриманого АБС-співполімеру (середні при відборі проб через кожні 4 години) Склад АБС-співполімеру, % мас стирол 68,5±0,5, акрилонітрил 21,7±0,3, каучук 9,8±0,7 Фізико-механічні властивості АБС-співполімеру ударна грузькість по Ізоду, кДж/м2 12,5±0,5, межа рідкості при розтягуванні, кгс/см2 400±20, показник рідкості розплаву (ПТР) при 220°С і навантаженню 10 кг, г/Юхв 10,5±0,5 Як видно з наведених даних, даний спосіб, у порівнянні з способом-прототипом забезпечує більш надійне у часі відведення тепла полімеризації з реактору, в якому підтримується концентрація 20-45% мас Згідно зі способом, в зазначений реактор повертають не весь, а тільки частину потоку маси, яка полімеризується, що відводиться із реактору на охолодження, при цьому маса охолоджується на 20-50°С нижче температури маси, що полімеризується, в реакторі Таке зниження температури частини маси, яка полімеризується, що відводиться з реактору, дозволяє знизити швидкість полімеризації маси в 8-10 разів, що значно зменшує можливість обростання циркуляційного контуру (теплообмінника, циркуляційного пристрою, комунікацій) (спів)полімером За способомпрототипом частина маси, яка полімеризується, що відводиться з реактору, охолоджується усього на 5-10°С у випарнику, що дає зниження швидкості 42655 полімеризації маси всього в 1,5-2 рази і при наявності конденсату, що недостатньо добре змішується з масою, що полімеризується, призводить до обростання (спів)полімером елементів випарника, а, отже, до зниження з часом надійності відведення тепла полімеризації За даним способом, значно збільшується ефективність відведення тепла полімеризації при подоланні екстремальних технологічних ситуацій, створюється "запас по охолодженню" Так як в реактор повертається тільки частина потоку охолодженої маси, що полімеризується, а інша частина маси з температурою на 20-50°С нижче температури маси в реакторі циркулює через суцільнозаповнений теплообмінник, то при виникненні екстремальній ситуації є можливість швидко в 4-6 разів (у порівнянні зі стаціонарним режимом) збільшити потік охолодженої маси, що повертається в реактор, і тим самим подолати раптове підвищення температури маси, що полімеризується, в реакторі У випадку зупинення мішалки можна здійсни ти повну циркуляцію охолодженої маси з теплообмінника в реактор За способом-прототипом не створюється "запас по охолодженню", тому що при стаціонарному режимі весь потік охолодженої маси, що полімеризується, повертається в реактор Швидке зниження температури потоку, що циркулює, за рахунок зниження залишкового тиску у випарнику призводить до спінення маси в ньому і значного збільшення КІЛЬКОСТІ конденсату, що у свою чергу призводить до погіршення роботи циркуляційного пристрою і зниженню витрат циркулюючого потоку охолодженої маси, що полімеризується, а, отже, до неможливості ефективного відведення тепла при виникненні екстремальних технологічних ситуацій Одержувані за даним способом, (спів)полімери стиролу мають високу однорідність складу і властивостей у часі Процес не потребує складного устаткування для свого здійснення 42655 Є ю 42655 Фіг. 2 ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044)295-81-42, 295-61-97 Підписано до друку Обсяг обл -вид арк 2002 р Формат 60x84 1/8 Тираж 50 прим Зам УкрІНТЕІ, 03680, Киів-39 МСП, вул Горького, 180 (044) 268-25-22 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing styrene (co) polymers

Автори англійськоюKonsietov Vitalii Vasyliovych, Khokhlov Valerii Abramovych, Dieriuzhov Yurii Matviiovych, Hinzburh Leonid Isaakovych, Rupyschev Volodymyr Hennadiiovych, Rubtsova Iryna Oleksandrivna, Tarkova Yevheniia Mykhailivna, Yehorova Kateryna Ivanivna, Havrychenkova Eleonora Oleksandrivna, Dokukina Liudmyla Fedorivna

Назва патенту російськоюСпособ получения (со) полимеров стирола

Автори російськоюКонсетов Виталий Васильевич, Хохлов Валерий Абрамович, Дерюжов Юрий Матвеевич, Гинзбург Леонид Исаакович, Рупишев Владимир Геннадиевич, Рубцова Ирина Александровна, Таркова Евгения Михайловна, Егорова Екатерина Ивановна, Гавриченкова Элеонора Александровна, Докукина Людмила Федоровна

МПК / Мітки

МПК: C08F 2/02, C08F 279/00, C08F 12/00

Мітки: спосіб, стиролу, полімерів, одержання, спів

Код посилання

<a href="https://ua.patents.su/11-42655-sposib-oderzhannya-spiv-polimeriv-stirolu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання (спів) полімерів стиролу</a>

Попередній патент: Удароміцна композиція

Наступний патент: Концентрат посилюючого каучуку

Випадковий патент: Маневрена енергетична система