Вуглецевмісний зернистий фільтрант та спосіб його виготовлення

Номер патенту: 49950

Опубліковано: 15.10.2002

Автори: Соловйов Євген Миколайович, Нікулін Сергій Юхимович, Дурнев Михайло Олександрович, Прокопов Олег Анатолійович

Формула / Реферат

1. Вуглецевмісний зернистий фільтрант, переважно для водопідготування питної та технічної води, що містить роздрібнений антрацит кубічної або кулькоподібної форми стираністю 0,25-0,5%, подрібнюваністю 2-4%, зольністю 2,0 - 10,0%, вмістом сірки 0,8 -3,0%, який відрізняється тим, що насипна маса зернин антрациту становить 0,8-1,15 т/м3, розмір зернин основної частини від 0,5 до 7,0 мм, а кількість зернин основної частини фільтранту становить 88-92%, причому різниця між максимальним і мінімальним розміром зернин становить не менше ніж 0,3 мм з коефіцієнтом неоднорідності 1,25-2,0, при цьому фільтрант додатково містить зернини розміром 0,2-0,5 мм в кількості 3-5% від загальної маси і зернини розміром 7-8,5 мм в кількості 5-7% від загальної маси фільтранту.

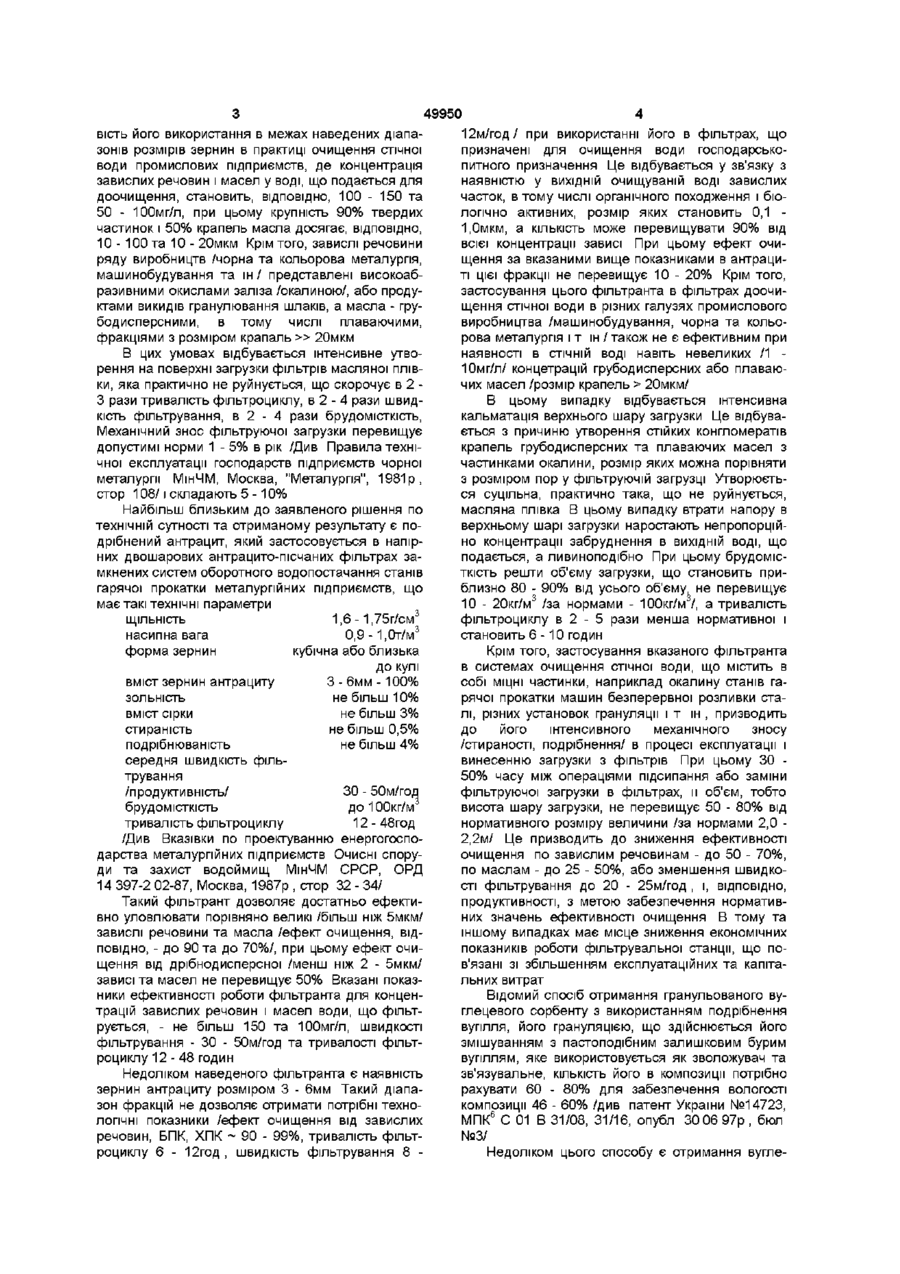

2. Спосіб виготовлення вуглецевмісного зернистого фільтранту, що включає сушіння, подрібнення, класифікацію за крупністю антрациту методом сухого грохочення та обезпилювання, який відрізняється тим, що сушіння антрациту здійснюють перед початком процесу подрібнення, класифікацію отриманих подрібненням зернин та механічне оброблення їх поверхні шляхом взаємного стирання здійснюють одночасно методом сухого грохочення протягом 1-8 годин з періодичністю повторення операції класифікації і механічної обробки, обезпилювання здійснюють безперервно протягом 1-8 годин аспірацією при виконанні операції подрібнення, грохочення і механічної обробки шляхом створення надлишкового розрідження в межах 350-700 мм в. ст., при цьому періодичність операцій класифікації і механічної обробки вибирають за умови досягнення необхідного розміру зернин основної частини та коефіцієнта їх сферичності:

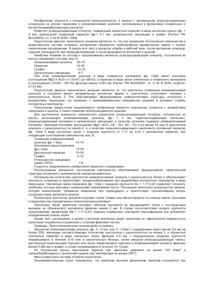

розмір зернин, мм

коефіцієнт сферичності

періодичність повторення процесу

2,5-7,0

0,55-0,60

0-6

1,6-2,5

0,58-0,62

0-4

0,5-1,6

0,60-0,50

0-2 .

Текст

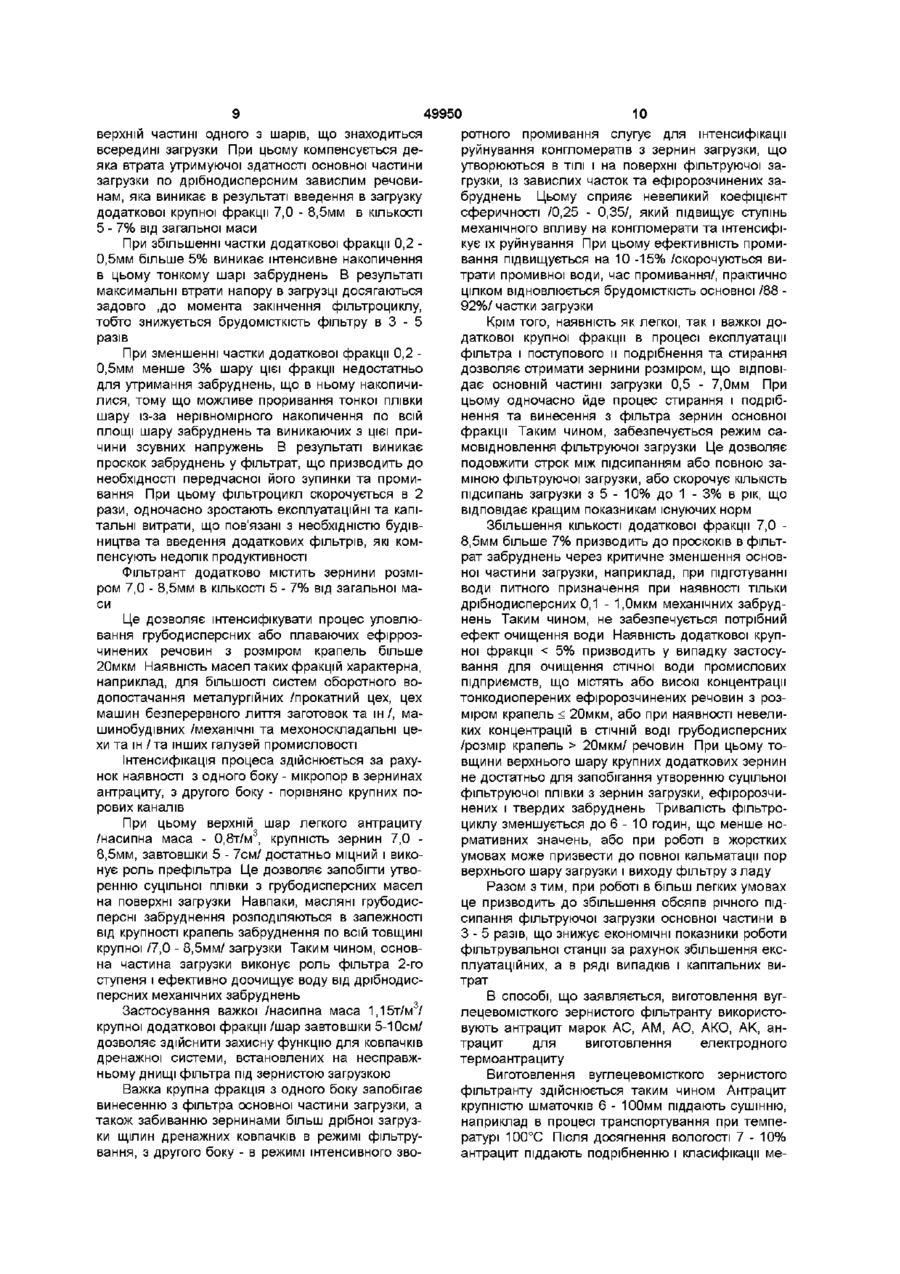

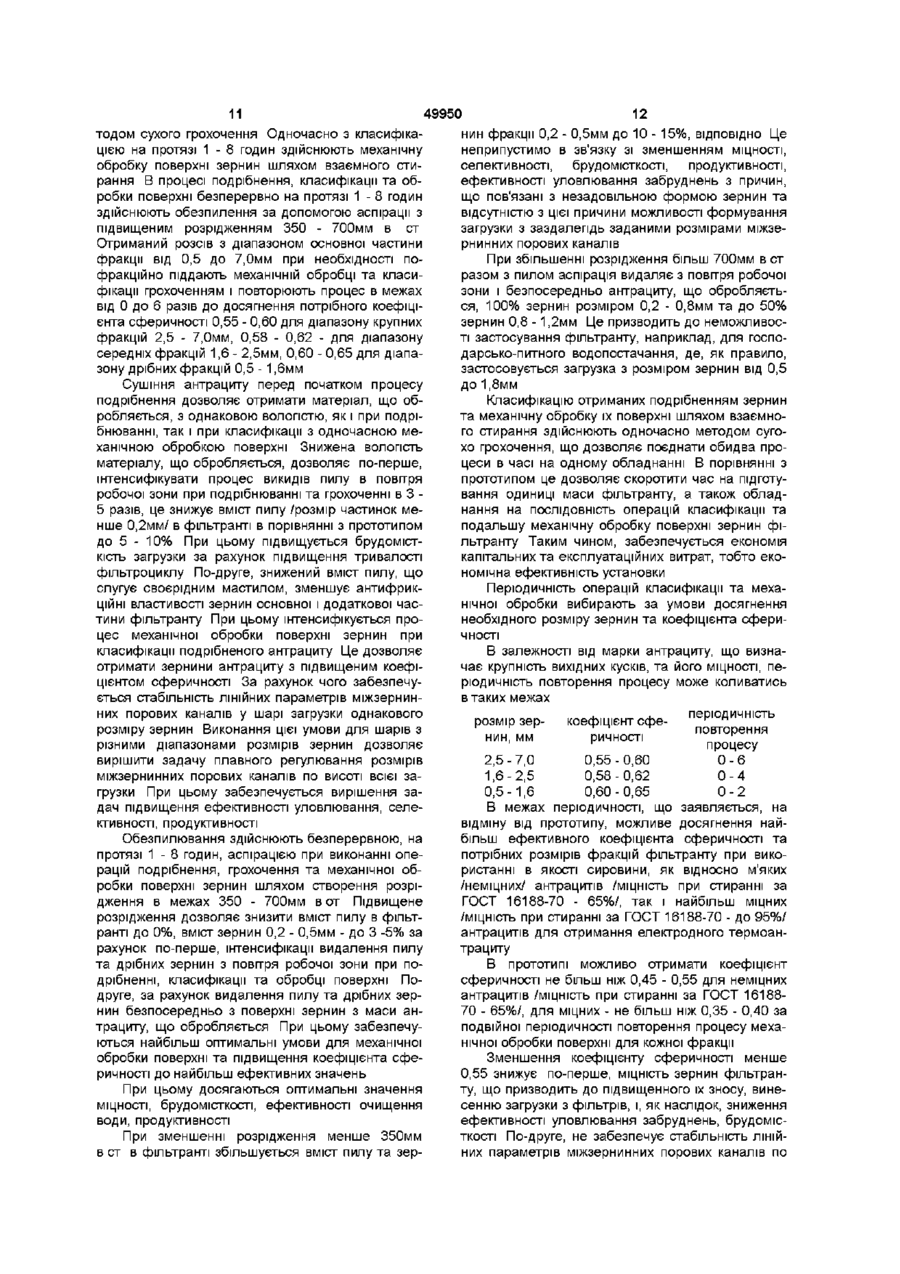

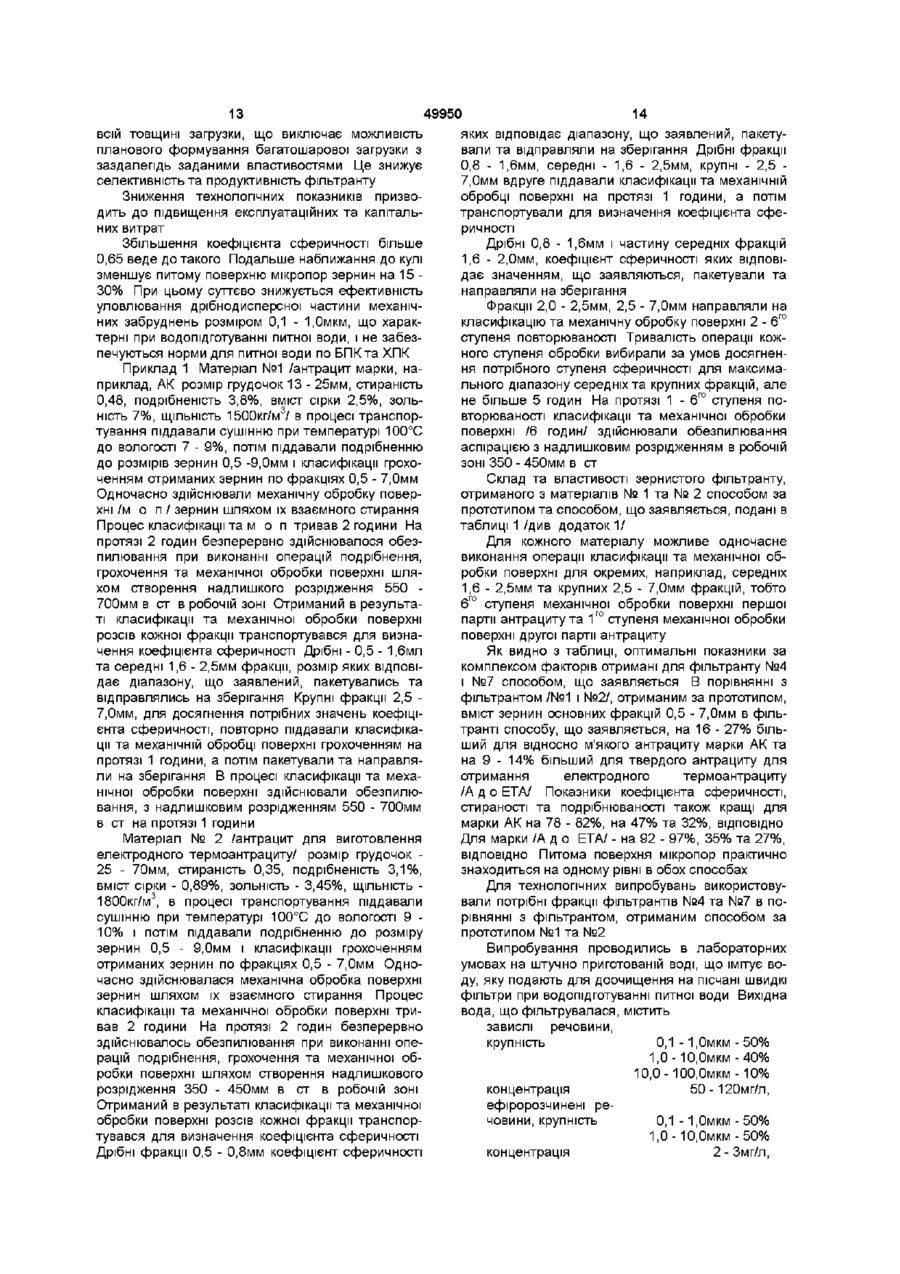

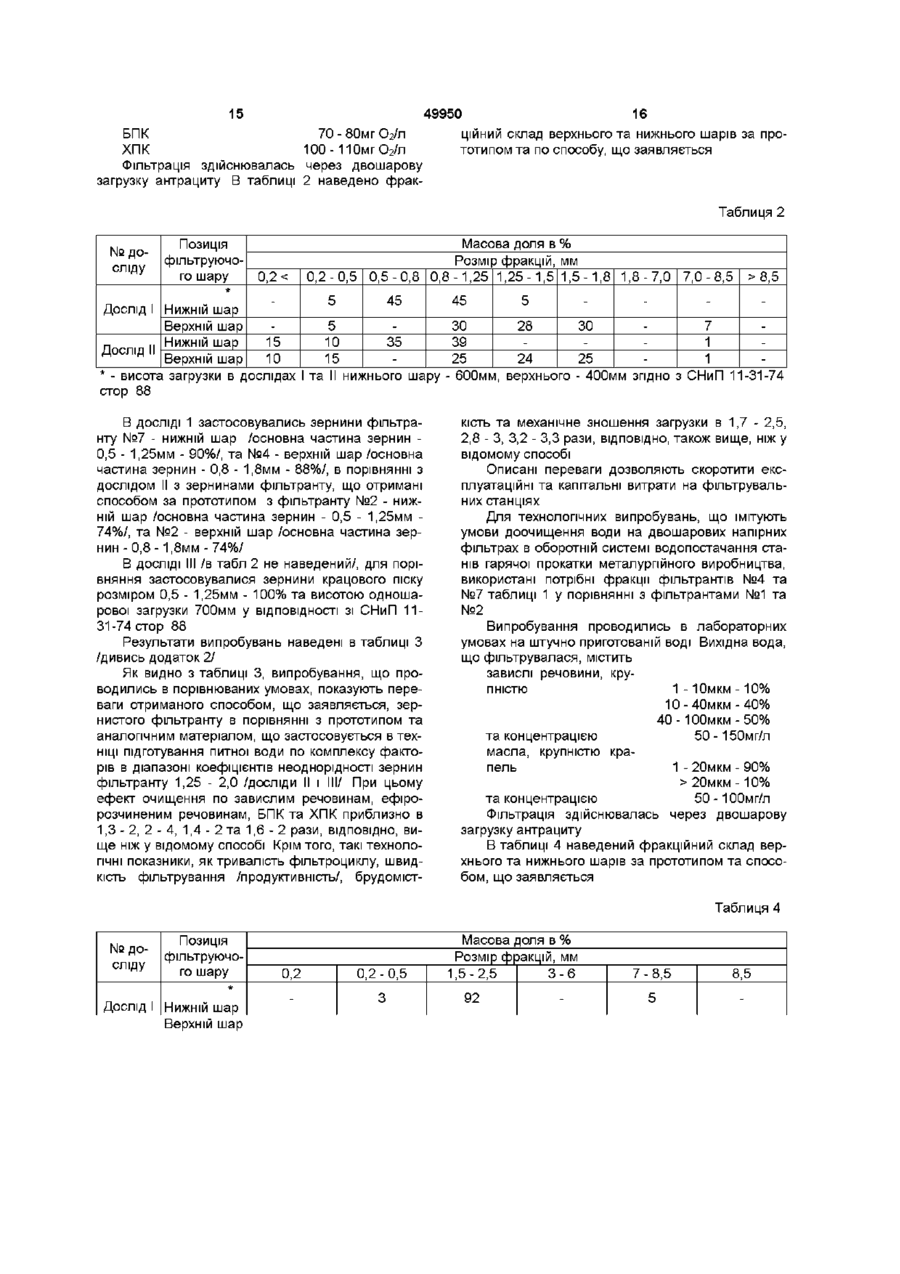

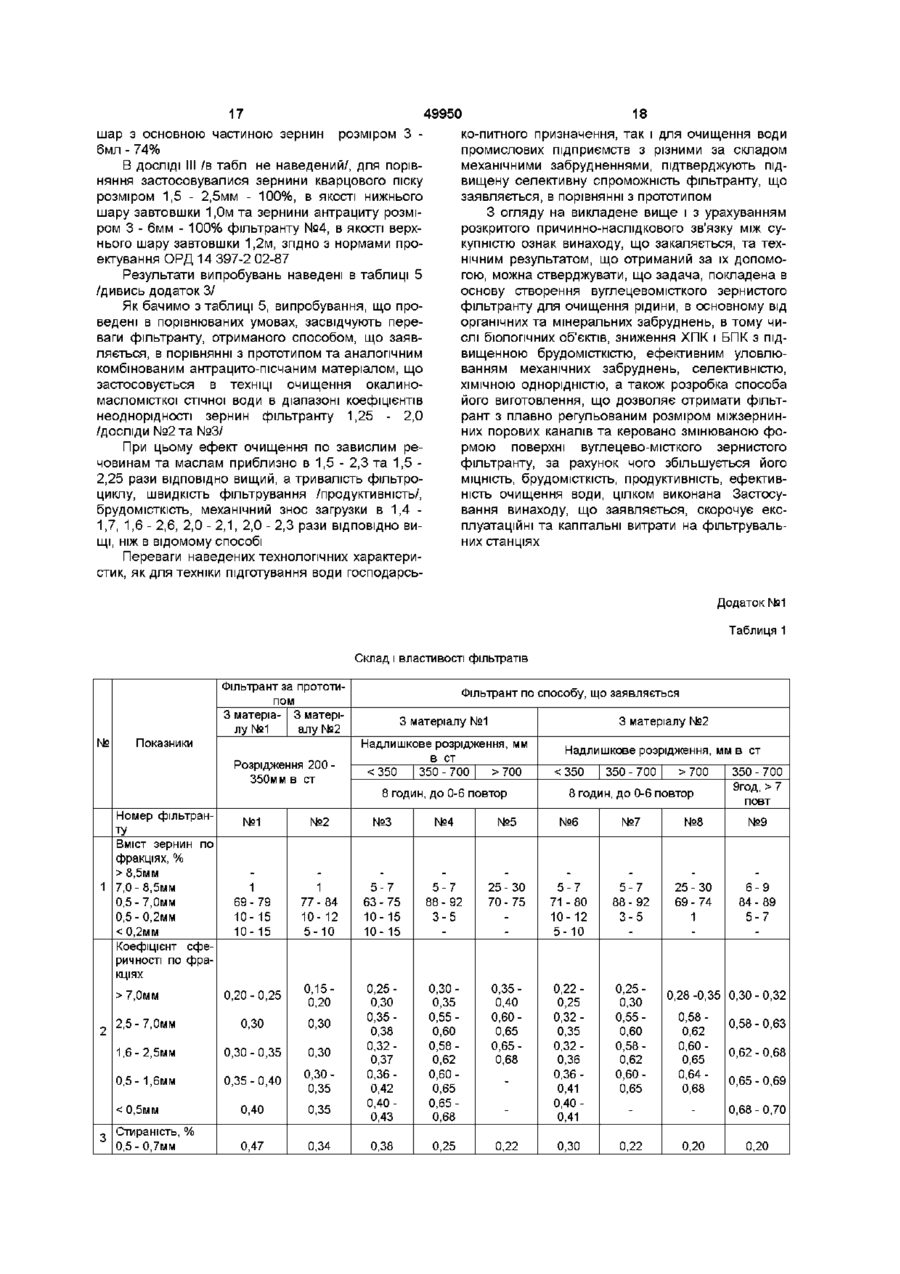

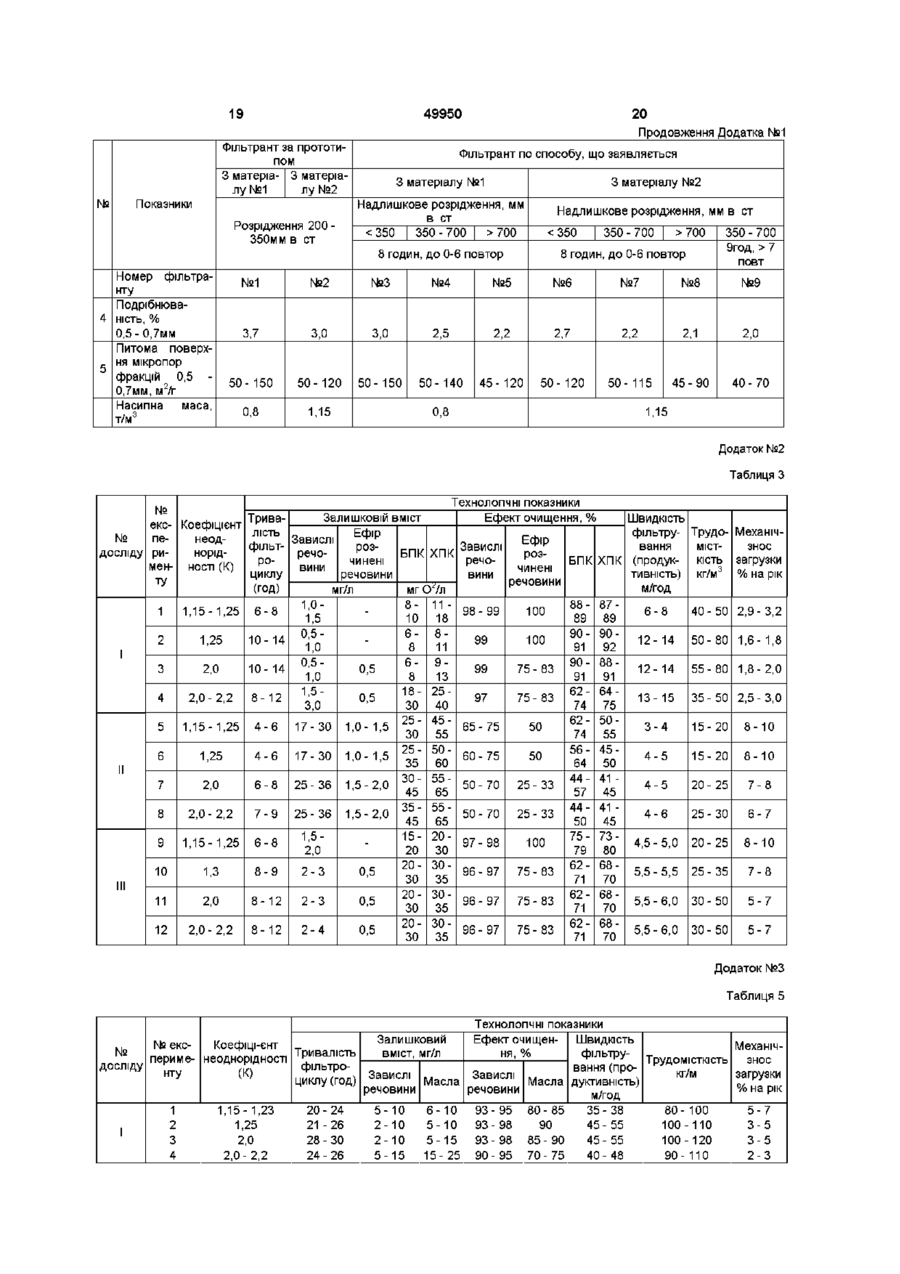

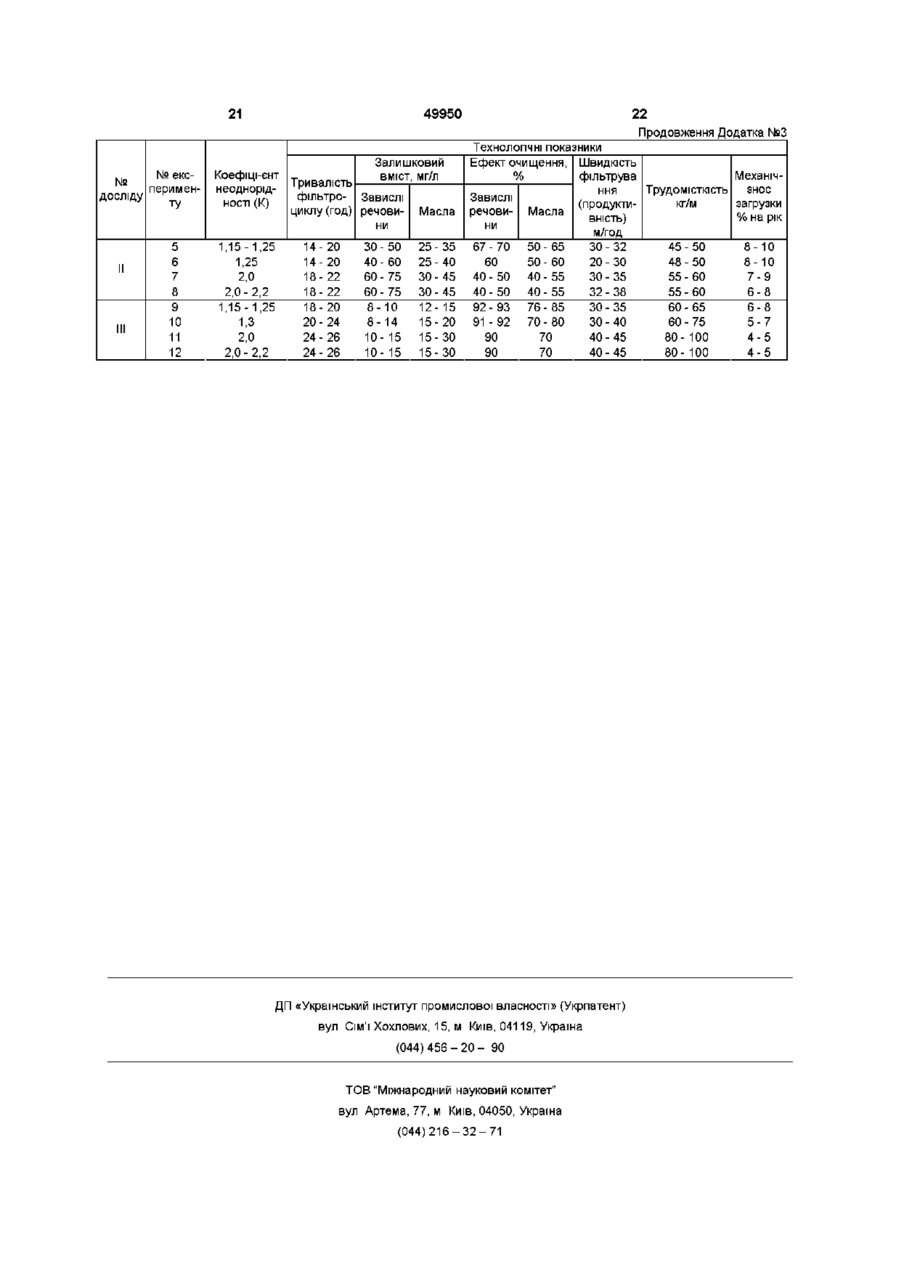

1 Вуглецевмісний зернистий фільтрант, переважно для водопідготування питної та технічної води, що містить роздрібнений антрацит кубічної або кулькоподібної форми стираністю 0,25 - 0,5%, подрібнюваністю 2 - 4%, зольністю 2,0 - 10,0%, вмістом сірки 0,8 - 3,0%, який відрізняється тим, що насипна маса зернин антрациту становить 0,8 1,15т/м3, розмір зернин основної частини від 0,5 до 7,0мм, а КІЛЬКІСТЬ зернин основної частини фільтранту становить 88-92%, причому різниця між максимальним і мінімальним розміром зернин становить не менше ніж 0,3мм з коефіцієнтом неоднорідності 1,25 - 2,0, при цьому фільтрант додатково містить зернини розміром 0,2 - 0,5мм в КІЛЬКОСТІ 3 - 5% від загальної маси і зернини розмі Винахід, що заявляється, відноситься до процесів підготування води господарсько-питного та технічного призначення, а також очищення господарсько-побутової та промислової стічної води з застосуванням вуглецевомісткого зернистого фільтранту, що використовується для добування, в основному, органічних і мінеральних механічних, в тому числі біологічних забруднень, зниження ХПК таБПК Відомий фільтрант, що застосовується в двошарових антрацито-кварцових швидких безнапірних фільтрах з метою водопідготування питної води В цьому фільтранті як нижній шар використовують пісок з розміром 100% зернин 0,5 1,25мм, коефіцієнтом неоднорідності /К/ - 2, товщиною шару - 600мм В верхньому шарі застосовується подрібнений антрацит з розмірами 100% ром 7 - 8,5мм в КІЛЬКОСТІ 5 - 7% від загальної маси фільтранту 2 Спосіб виготовлення вуглецевмісного зернистого фільтранту, що включає сушіння, подрібнення, класифікацію за крупністю антрациту методом сухого грохочення та обезпилювання, який відрізняється тим, що сушіння антрациту здійснюють перед початком процесу подрібнення, класифікацію отриманих подрібненням зернин та механічне оброблення їх поверхні шляхом взаємного стирання здійснюють одночасно методом сухого грохочення протягом 1 - 8 годин з періодичністю повторення операції класифікації і механічної обробки, обезпилювання здійснюють безперервно протягом 1 - 8 годин аспірацією при виконанні операції подрібнення, грохочення і механічної обробки шляхом створення надлишкового розрідження в межах 350 - 700мм в ст , при цьому періодичність операцій класифікації і механічної обробки вибирають за умови досягнення необхідного розміру зернин основної частини та коефіцієнта їх сферичності розмір зернин, мм 2,5-7,0 1,6-2,5 0,5-1,6 коефіцієнт сферичності 0,55-0,60 0,58-0,62 0,60-0,50 періодичність повторення процесу 0-6 0-4 0-2 зернин 0,8 - 1,8мм, коефіцієнтом неоднорідності /К/ - 2, товщиною шару - 400мм, з вмістом сірки не більш 3%, зольністю - не більш 10%, зернини повинні бути кубічної або близької до кулі форми Зернини піску та антрациту повинні мати хімічну та механічну МІЦНІСТЬ /подрібнюваність - не більш 4% та стираність - не більш 0,5%/ /Див СНиП 11-3174 Водопостачання ЗОВНІШНІ мережі та споруди Москва, Стройиадат, 1978р , стор 88 - 89/ Швидкість фільтрування /продуктивність/ - 8 - 10м/год , тривалість фільтроциклу - 8 -12 годин Цей фільтрант дозволяє достатньо ефективно очищати воду з каламутністю /завислі речовини/ до 100мг/л і вмістом ефіророзчинних речовин до 10мг/л, причому більша частина 60 - 90% механічних домішок мають розміри в межах 0,1 - Ю.Омкм Недоліком наведеного фільтранту є неможли О о ю о> 49950 вість його використання в межах наведених діапазонів розмірів зернин в практиці очищення стічної води промислових підприємств, де концентрація завислих речовин і масел у воді, що подається для доочищення, становить, ВІДПОВІДНО, 100 - 150 та 50 - 100мг/л, при цьому крупність 90% твердих частинок і 50% крапель масла досягає, ВІДПОВІДНО, 10 - 100 та 10 - 20мкм Крім того, завислі речовини ряду виробництв /чорна та кольорова металургія, машинобудування та ш / представлені високоабразивними окислами заліза /окалиною/, або продуктами викидів гранулювання шлаків, а масла - грубодисперсними, в тому числі плаваючими, фракціями з розміром крапаль » 20мкм В цих умовах відбувається інтенсивне утворення на поверхні загрузки фільтрів масляної плівки, яка практично не руйнується, що скорочує в 2 З рази тривалість фільтроциклу, в 2 - 4 рази швидкість фільтрування, в 2 - 4 рази брудомісткість, Механічний знос фільтруючої загрузки перевищує допустимі норми 1 - 5% в рік /Див Правила технічної експлуатації господарств підприємств чорної металургії МінЧМ, Москва, "Металургія", 1981р, стор 108/1 складають 5 -10% Найбільш близьким до заявленого рішення по технічній сутності та отриманому результату є подрібнений антрацит, який застосовується в напірних двошарових антрацито-пісчаних фільтрах замкнених систем оборотного водопостачання станів гарячої прокатки металургійних підприємств, що має такі технічні параметри ЩІЛЬНІСТЬ 1,6-1,75г/см° насипна вага 0,9-1,0т/м 3 форма зернин кубічна або близька до кулі вміст зернин антрациту З-6мм -100% зольність не більш 10% вміст сірки не більш 3% стираність не більш 0,5% подрібнюваність не більш 4% середня швидкість фільтрування /продуктивність/ ЗО - 50м/год брудомісткість до 100кг/м тривалість фільтроциклу 12 - 48год /Див Вказівки по проектуванню енергогосподарства металургійних підприємств Очисні споруди та захист водоймищ МінЧМ СРСР, ОРД 14 397-2 02-87, Москва, 1987р , стор 32 - 34/ Такий фільтрант дозволяє достатньо ефективно уловлювати порівняно великі /більш ніж 5мкм/ завислі речовини та масла /ефект очищення, ВІДПОВІДНО, - до 90 та до 70%/, при цьому ефект очищення від дрібнодисперсної /менш ніж 2 - 5мкм/ зависі та масел не перевищує 50% Вказані показники ефективності роботи фільтранта для концентрацій завислих речовин і масел води, що фільтрується, - не більш 150 та 100мг/л, швидкості фільтрування - ЗО - 50м/год та тривалості фільтроциклу 12 - 48 годин Недоліком наведеного фільтранта є наявність зернин антрациту розміром 3 - 6мм Такий діапазон фракцій не дозволяє отримати потрібні технологічні показники /ефект очищення від завислих речовин, БПК, ХПК ~ 90 - 99%, тривалість фільтроциклу 6 - 12год , швидкість фільтрування 8 12м/год/ при використанні його в фільтрах, що призначені для очищення води господарськопитного призначення Це відбувається у зв'язку з наявністю у ВИХІДНІЙ очищуваній воді завислих часток, в тому числі органічного походження і біологічно активних, розмір яких становить 0,1 1,0мкм, а КІЛЬКІСТЬ може перевищувати 90% від всієї концентрації зависі При цьому ефект очищення за вказаними вище показниками в антрациті цієї фракції не перевищує 10 - 20% Крім того, застосування цього фільтранта в фільтрах доочищення стічної води в різних галузях промислового виробництва /машинобудування, чорна та кольорова металургія і т ін /також не є ефективним при наявності в СТІЧНІЙ воді навіть невеликих /1 10мг/л/ концетрацій грубодисперсних або плаваючих масел /розмір крапель > 20мкм/ В цьому випадку відбувається інтенсивна кальматація верхнього шару загрузки Це відбувається з причиню утворення стійких конгломератів крапель грубодисперсних та плаваючих масел з частинками окалини, розмір яких можна порівняти з розміром пор у фільтруючій загрузці Утворюється суцільна, практично така, що не руйнується, масляна плівка В цьому випадку втрати напору в верхньому шарі загрузки наростають непропорційно концентрації забруднення в ВИХІДНІЙ ВОДІ, ЩО подається, а ливиноподібно При цьому брудомісткість решти об'єму загрузки, що становить приблизно 80 - 90% від усього об'єму не перевищує 10 - 20кг/м3 /за нормами - 100кг/м /, а тривалість фільтроциклу в 2 - 5 рази менша нормативної і становить 6 - 1 0 годин Крім того, застосування вказаного фільтранта в системах очищення стічної води, що містить в собі МІЦНІ частинки, наприклад окалину станів гарячої прокатки машин безперервної розливки сталі, різних установок грануляції і т ш , призводить до його інтенсивного механічного зносу /стираності, подрібнення/ в процесі експлуатації і винесенню загрузки з фільтрів При цьому ЗО 50% часу між операціями підсипання або заміни фільтруючої загрузки в фільтрах, и об'єм, тобто висота шару загрузки, не перевищує 50 - 80% від нормативного розміру величини /за нормами 2,0 2,2м/ Це призводить до зниження ефективності очищення по завислим речовинам - до 50 - 70%, по маслам - до 25 - 50%, або зменшення швидкості фільтрування до 20 - 25м/год , і, ВІДПОВІДНО, продуктивності, з метою забезпечення нормативних значень ефективності очищення В тому та іншому випадках має місце зниження економічних показників роботи фільтрувальної станції, що пов'язані зі збільшенням експлуатаційних та капітальних витрат Відомий спосіб отримання гранульованого вуглецевого сорбенту з використанням подрібнення вугілля, його грануляцією, що здійснюється його змішуванням з пастоподібним залишковим бурим вугіллям, яке використовується як зволожувач та зв'язувальне, КІЛЬКІСТЬ ЙОГО В КОМПОЗИЦІЇ потрібно рахувати 60 - 80% для забезпечення вологості композиції 46 - 60% /див патент України №14723, МПК6 С 01 В 31/08, 31/16, опубл 30 06 97р. бюл №3/ Недоліком цього способу є отримання вугле 49950 цевого сорбенту з вологістю 46 - 60% і формою гранул у вигляді циліндрів діаметром основи - 1мм і висотою 5 - 7мм, які зумовлюють низьку механічну МІЦНІСТЬ /стираність, подрібненість гранул/, що не дозволяє використовувати його в напірних надшвидких фільтрах, що застосовуються в промисловості Крім того, низька ефективність очищення дрібнодисперсних механічних забруднень, що характерні для води, яка подається на швидкі безнапірні фільтри водопідготування питної води не дозволяє використовувати такий сорбент в цій галузі Відомий також спосіб отримання вуглецевомісткого сорбенту шляхом спалювання сировини кам'яного вугілля на теплових станціях з розміром частинок 10 - 500мкм при температурі 1200 1500°С, причому фракція розміром частинок +90мкм становить 10 - 70% /див авт св СРСР №1344738, МПК4 С 02 F 1/28, В 01 J 20/20, опубл 15 10 87р. бюл №38/ Недоліком такого способу є великі експлуатаційні витрати та низькі техніко-економічні показники /швидкість фільтрування, механічна МІЦНІСТЬ, брудомісткість/, що не дозволяють застосовувати його з метою водопідготування питної або для очищення стічної води промислових підприємств Найбільш близьким до заявленого способу виготовлення вуглецево-місткого зернистого фільтранту по технічній сутності та результату, що досягається, є спосіб підготування до утилізації вугілля шахт, збагачувальних та брикетних фабрик /див Установка для підготування до утилізації вугілля шахт, збагачувальних та брикетних фабрик Нікулін С Ю , Курочка Е П , Прокопов О А , Соловйов Є М , Дурнев М О , заявка на видачу патента України №98095037/6109, рішення про видачу патента від 02 03 99р , МПК6 С 02 F 1/52/ До цього способу входить транспортування, подрібнення, класифікація /методом грохочення/, обезпилювання /аспірація/ вугілля та сушіння фільтруючої загрузки перед грохоченням Основні недоліки способу такі Застосування в прототипі грохочення для виконання класифікації зернин вугілля по фракціям, а також застосування аспірації, тобто уловлювання та видалення пилу з повітря робочої зони під час подрібнення і грохочення та наступне вологе повітроочищення від вугільного пилу Розрідження, що при цьому утворююється під час аспірації димососом, становить 200 - 300мм в ст і не забезпечує уловлювання та видалення 10 - 20% вугільного пилу, що утворюється з розміром частинок меншим 0,2мм, а також до 10% зернин вугілля розміром 0,2 - 0,5мм Крім того, операція сушіння, що виконується перед операцією грохочення призводить в умовах безперервного здійснення способу до того, що вологість антрациту, що надходить на первинне грохочення після подрібнення, суттєво, на ЗО 50% відрізняється від вологості підготованого антрациту-фільтранта, що надходить на повторне грохочення /класифікацію/ і одночасно на оброблення зернин стиранням після сушіння Це призводить до агрегатування пилу /до 0,2мм/ та зернин /0,2 - 0,5мм/ антрациту та їх збільшення, що знижує ступінь їх уловлювання аспірацією на стадії грохочення В результаті вміст пилу в підготовленому антрациті-фільтранті становить 10 - 15% КІЛЬКОСТІ зернин розміром 0,2 - 0,5мм - 10 -ь 15% Це погіршує технологічні параметри загрузки знижує швидкість фільтрування на ЗО - 50%, тривалість фільтроциклу в 2 - 3 рази за рахунок формування на початковому етапі експлуатації в верхній частині загрузки тонкого шару дрібнодисперсного антрациту, розмір пор якого на порядок менший, ніж в основному ТІЛІ загрузки Разом з цим, наявність великої КІЛЬКОСТІ /10 15%/пилу в антрациті на стадії грохочення /класифікації/ зводить до мінімуму ступінь механічної взаємодії зернин фракцій 0,5 - 7,0мм навіть антрациту, механічна МІЦНІСТЬ ЯКОГО ВІДНОСНО не велика і знаходиться на рівні стираність - 0,5% і більше, подрібнюваність - 4% і більше Антрацитовий пил є своєрідним мастилом між взаємодіючими зернинами антрациту значно зменшуючи фрикційні властивості їх поверхні Таким чином, спосіб за прототипом дозволяє отримати підготовлений антрацит-фільтрант, що містить 69 - 84% з основного діапазону фракцій 0,5 - 7,0мм, 90 - 95% якого мають форму багатогранника При цьому коефіцієнт сферичності не перевищує 0,30 - 0,40 Крім того, такий фільтрант містить до ~ 1% крупної фракції 7,0 - 8,5мм пластинчастої будови з коефіцієнтом сферичності 0,15 - 0,25 За нормами наявність в фільтранті зернин шаруватого /пластинчастого/типу неприпустимо Форма зернин підготовленого антрацитуфільтранта визначає, з одного боку, стабільність розміру міжзернинних порових каналів по всій висоті фільтруючої загрузки, що визначає ефективність її роботи для таких технологічних показників як швидкість фільтрування, тривалість фільтроциклу, ефект уловлювання забруднень та брудомісткість, з іншого боку - МІЦНОСНІ характеристики загрузки, як форма кулі /коефіцієнт сферичності 100/, що забезпечує максимально можливу сталість фільтруючої загрузки до стирання та подрібнення в процесі експлуатації в фільтрах Ці показники впливають як на наведені вище технологічні показники, так і на витрати фільтруючого матеріалу, так само, як підвищена стираність призводить до зменшення періоду між підсипанням фільтруючої загрузки в фільтр або до и повної заміни в 2 - З рази У випадку застосування способу виготовлення фільтранту за прототипом для м'яких/неміцних/ антрацитів, описана вище річна підсипка становить 5 -10% /за нормами 1 - 5%/ Все вищезгадане справедливо в більшому ступені для міцних антрацитів із стираністю < 0,5% та подрібненістю < 4% Таким чином, спосіб отримання класифікованого вугілля за прототипом не дозволяє отримати підготовлений антрацит-фільтрант, що відповідає одночасно діючим нормам і стандартам як в техніці водопідготування питної і технічної води, так і очищення господарсько-побутової і промислової стічної води В основу винаходу поставлено задачу створення вуглецевомісткого зернистого фільтранту для очищення рідини, в основному від органічних та мінеральних механічних забруднень, в тому 49950 числі біологічних об'єктів, зниження ХПК і БПК з підвищеною брудомісткістю, ефективним уловлюванням механічних забруднень, селективністю, ХІМІЧНОЮ однорідністю, а також розробка способа його виготовлення, що дозволяє отримати фільтрант з плавно регульованим розміром міжзернинних порових каналів та керовано змінюваною формою поверхні вуглецевомісткого зернистого фільтранту, за рахунок чого збільшується його МІЦНІСТЬ, брудомісткість, продуктивність, ефективність очищення води При його застосуванні скорочуються експлуатаційні та капітальні витрати на фільтрувальних станціях Поставлена задача вирішується за рахунок того, що у відомому вуглецевомісткому зернистому фільтранті, переважно для водопідготування питної та технічної води, що містить роздрібнений антрацит кубічної або кулькоподібної форми стираністю 0 25 - 0,5%, подрібнюваністю 2 - 4%, зольністю 2,0 - 10,0%, вмістом сірки 0,8 - 3,0%, згідно з винаходом насипна маса зернин антрациту становить 0,8 - 1,15т/м3, розмір зернин основної частини від 0,5 до 7,0мм, а КІЛЬКІСТЬ зернин основної частини фільтранту становить 88 - 92%, причому різниця між максимальним і мінімальним розміром зернин становить не менш ніж 0,3мм з коефіцієнтом неоднорідності 1,25 - 2,0, при цьому фільтрант додатково містить зернини розміром 0,2 - 0,5мм в КІЛЬКОСТІ 3 - 5% від загальної маси і зернини розміром 7 - 8,5мм в КІЛЬКОСТІ 5 - 7% від загальної маси фільтранту У відомому способі виготовлення вуглецевомісткого зернистого фільтранту, що включає сушіння, подрібнення, класифікацію за крупністю антрациту методом сухого грохочення та обезпилювання, згідно з винаходом сушіння антрациту здійснюють перед початком процесу подрібнення, класифікацію отриманих подрібненням зернин та механічне оброблювання їх поверхні - шляхом взаємного стирання здійснюють одночасно методом сухого грохочення на протязі 1 - 8 годин з періодичністю повторення операції класифікації і механічної обробки, обезпилювання здійснюють безперервно на протязі 1 - 8 годин, аспірацію здійснюють при виконанні операції подрібнення, грохочення і механічної обробки шляхом створення надлишкового розрідження в межах 350 - 700мм в ст , при цьому періодичність операцій класифікації і механічної обробки вибирають за умови досягнення необхідного розміру зернин основної частини фракцій та коефіцієнта їх сферичності розмір зер . . коефіцієнт сфери НИН, MM ЧНОСТІ періодичність ^ повторення ^ процесу 2,5-7,0 0,55-0,60 0-6 1,6-2,5 0,58-0,62 0-4 0,5-1,6 0,60-0,50 0-2 By гл є це во місткий зернистий фільтрант, що заявляється, може містити в собі зернини різного розміру в діапазоні, що заявляється, з різною насипною масою в межах 0,8 - 1,15т/м3 Це дозволяє сформувати одно-, дво- або багатошарову фільтруючу загрузку з однорідного за ХІМІЧНИМ складом матеріалу, кожен шар якого може відрізнятися насипною масою Це дозволяє формувати фільтруючу загрузку з заздалегідь відомими якостями 8 по продуктивності, ефективності уловлювання забруднень, брудомісткості та селективності і т ш Таким чином, можливо планування селективної здатності, брудомісткості, продуктивності, ефективності уловлювання забруднень для кожного шару і загрузки в цілому для конкретних умов застосування типу водопідготування або очищення стічної води Наприклад, у випадку застосування для підготування води питного призначення замість пісчано-антрацитової загрузки у фільтр поміщають двошарову загрузку з вуглецевомісткого зернистого фільтранту При цьому нижній шар складається, наприклад, з антрациту фракції 0,5 - 1,25мм з насипною масою 1,15т/м , а верхній - з фракції 0,8 1,8мм з насипною масою 0,8т/м3 Питома поверхня антрациту в 3 - 10 разів більша в порівнянні з кварцовим піском, за рахунок наявності відкритий мікропор на поверхні зернин антрациту При цьому продуктивність загрузки в порівнянні, наприклад, з кварцовою або антрацито-кварцовою зростає в 2,0 - 2,5 рази, ВІДПОВІДНО Ефект утримання, як ВІДПОВІДНО крупних завислих та ефіррозчинених речовин/0,1 - 1,0мм/, так і дрібнодисперсних/0,1 1,0мкм/ при цьому зростали на 50 - 100% і на 10 30%, ВІДПОВІДНО Перевагою однорідної за ХІМІЧНИМ складом вуглецевомісткої загрузки є також скорочення експлуатаційних та капітальних витрат, пов'язаних з необхідністю знешкодження та підготовки до утилізації фільтруючої загрузки при повному перезавантаженні фільтрів Спрацьований вуглецевомісткий зернистий фільтрант може використовуватись як добавка до шихти в доменному процесі металургійного виробництва Розмір зернин основної частини від 0,5 до 7,0мм з и часткою 88 - 92% від загальної маси, при різниці між максимальним та мінімальним розміром зернин основної частини становить не менш 0,3мм з коефіцієнтом неоднорідності 1,25 - 2,0 має переваги перед прототипом, тому що дозволяє формувати з одного боку монооб'ємну одношарову фільтруючу загрузку мінімальний та максимальний розмір зернин основної частини якої повинен бути не менш ніж 0,3мм, знаходиться в межах від 0,5 до 7,0мм 3 другого боку можливо формування багатошарової /2-х, 3-х шарової і т д / загрузки, кожний шар якої має свій мінімальний і максимальний розмір в межах вказаних вище обмежень Такий метод формування фільтруючої загрузки із заздалегідь відомими ВІДМІННИМИ ДЛЯ КОЖНОГО шару параметрами /селективністю, брудомісткістю, ефективністю уловлювання забруднень/ дозволяє розширити галузь застосування фільтранту та ефективно використовувати його як в водопідготуванні господарсько-питної та технічної води, так і при очищенні господарсько-побутової і промислової стічної води Фільтрант додатково містить зернини розміром 0,2 - 0,5мм Це дозволяє інтенсифікувати процес утримання особливо дрібних твердих завислих частинок та ефіррозчинених речовин з розміром від 0,1мкм до 0,1мм та 1 - Юмкм, ВІДПОВІДНО Цей процес інтенсифікується за рахунок утворення тонкого шару /3 - 5см/ з фракції 0,2 - 0,5мм в середині одношарової загрузки або в верхній частині нижнього /при двошаровій загрузці/ шару або в 49950 верхній частині одного з шарів, що знаходиться всередині загрузки При цьому компенсується деяка втрата утримуючої здатності основної частини загрузки по дрібнодисперсним завислим речовинам, яка виникає в результаті введення в загрузку додаткової крупної фракції 7,0 - 8,5мм в КІЛЬКОСТІ 5 - 7% від загальної маси При збільшенні частки додаткової фракції 0,2 0,5мм більше 5% виникає інтенсивне накопичення в цьому тонкому шарі забруднень В результаті максимальні втрати напору в загрузці досягаються задовго ,до момента закінчення фільтроциклу, тобто знижується брудомісткість фільтру в 3 - 5 разів При зменшенні частки додаткової фракції 0,2 0,5мм менше 3% шару цієї фракції недостатньо для утримання забруднень, що в ньому накопичилися, тому що можливе проривання тонкої плівки шару із-за нерівномірного накопичення по всій площі шару забруднень та виникаючих з цієї причини зсувних напружень В результаті виникає проскок забруднень у фільтрат, що призводить до необхідності передчасної його зупинки та промивання При цьому фільтроцикл скорочується в 2 рази, одночасно зростають експлуатаційні та капітальні витрати, що пов'язані з необхідністю будівництва та введення додаткових фільтрів, які компенсують недолік продуктивності Фільтрант додатково містить зернини розміром 7,0 - 8,5мм в КІЛЬКОСТІ 5 - 7% від загальної маси Це дозволяє інтенсифікувати процес уловлювання грубодисперсних або плаваючих ефіррозчинених речовин з розміром крапель більше 20мкм Наявність масел таких фракцій характерна, наприклад, для більшості систем оборотного водопостачання металургійних /прокатний цех, цех машин безперервного лиття заготовок та ш /, машинобудівних /механічні та мехоноскладальні цехи та ш /та інших галузей промисловості Інтенсифікація процеса здійснюється за рахунок наявності з одного боку - мікропор в зернинах антрациту, з другого боку - порівняно крупних порових каналів При цьому верхній шар легкого антрациту /насипна маса - 0,8т/м3, крупність зернин 7,0 8,5мм, завтовшки 5 - 7см/ достатньо міцний і виконує роль префільтра Цедозволяє запобігти утворенню суцільної плівки з грубодисперсних масел на поверхні загрузки Навпаки, масляні грубодисперсні забруднення розподіляються в залежності від крупності крапель забруднення по всій товщині крупної /7,0 - 8,5мм/ загрузки Таким чином, основна частина загрузки виконує роль фільтра 2-го ступеня і ефективно доочищує воду від дрібнодисперсних механічних забруднень Застосування важкої /насипна маса 1,15т/м3/ крупної додаткової фракції /шар завтовшки 5-10см/ дозволяє здійснити захисну функцію для ковпачків дренажної системи, встановлених на несправжньому днищі фільтра під зернистою загрузкою Важка крупна фракція з одного боку запобігає винесенню з фільтра основної частини загрузки, а також забиванню зернинами більш дрібної загрузки щілин дренажних ковпачків в режимі фільтрування, з другого боку - в режимі інтенсивного зво 10 ротного промивання слугує для інтенсифікації руйнування конгломератів з зернин загрузки, що утворюються в ТІЛІ і на поверхні фільтруючої загрузки, із завислих часток та ефіророзчинених забруднень Цьому сприяє невеликий коефіцієнт сферичності /0,25 - 0,35/, який підвищує ступінь механічного впливу на конгломерати та інтенсифікує їх руйнування При цьому ефективність промивання підвищується на 10 -15% /скорочуються витрати промивної води, час промивання/, практично цілком відновлюється брудомісткість основної /88 92%/ частки загрузки Крім того, наявність як легкої, так і важкої додаткової крупної фракції в процесі експлуатації фільтра і поступового и подрібнення та стирання дозволяє отримати зернини розміром, що відповідає основній частині загрузки 0,5 - 7,0мм При цьому одночасно йде процес стирання і подрібнення та винесення з фільтра зернин основної фракції Таким чином, забезпечується режим самовідновлення фільтруючої загрузки Це дозволяє подовжити строк між підсипанням або повною заміною фільтруючої загрузки, або скорочує КІЛЬКІСТЬ підсипань загрузки з 5 - 10% до 1 - 3% в рік, що відповідає кращим показникам існуючих норм Збільшення КІЛЬКОСТІ додаткової фракції 7,0 8,5мм більше 7% призводить до проскоків в фільтрат забруднень через критичне зменшення основної частини загрузки, наприклад, при підготуванні води питного призначення при наявності тільки дрібнодисперсних 0,1 - 1,0мкм механічних забруднень Таким чином, не забезпечується потрібний ефект очищення води Наявність додаткової крупної фракції < 5% призводить у випадку застосування для очищення стічної води промислових підприємств, що містять або високі концентрації тонкодиоперених ефіророзчинених речовин з розміром крапель 20мкм/ речовин При цьому товщини верхнього шару крупних додаткових зернин не достатньо для запобігання утворенню суцільної фільтруючої плівки з зернин загрузки, ефіророзчинених і твердих забруднень Тривалість фільтроциклу зменшується до 6 - 10 годин, що менше нормативних значень, або при роботі в жорстких умовах може призвести до повної кальматацм пор верхнього шару загрузки і виходу фільтру з ладу Разом з тим, при роботі в більш легких умовах це призводить до збільшення обсягів річного підсипання фільтруючої загрузки основної частини в З - 5 разів, що знижує економічні показники роботи фільтрувальної станції за рахунок збільшення експлуатаційних, а в ряді випадків і капітальних витрат В способі, що заявляється, виготовлення вуглецевомісткого зернистого фільтранту використовують антрацит марок AC, AM, АО, АКО, АК, антрацит для виготовлення електродного термоантрациту Виготовлення вуглецевомісткого зернистого фільтранту здійснюється таким чином Антрацит крупністю шматочків 6 - 100мм піддають сушінню, наприклад в процесі транспортування при температурі 100°С Після досягнення вологості 7 - 10% антрацит піддають подрібненню і класифікації ме 12 11 49950 тодом сухого грохочення Одночасно з класифіканин фракції 0,2 - 0,5мм до 10 - 15%, ВІДПОВІДНО Це цією на протязі 1 - 8 годин здійснюють механічну неприпустимо в зв'язку зі зменшенням МІЦНОСТІ, обробку поверхні зернин шляхом взаємного стиселективності, брудомісткості, продуктивності, рання В процесі подрібнення, класифікації та обефективності уловлювання забруднень з причин, робки поверхні безперервно на протязі 1 - 8 годин що пов'язані з незадовільною формою зернин та здійснюють обезпилення за допомогою аспірації з відсутністю з цієї причини можливості формування підвищеним розрідженням 350 - 700мм в ст загрузки з заздалегідь заданими розмірами міжзеОтриманий розсів з діапазоном основної частини рнинних порових каналів фракції від 0,5 до 7,0мм при необхідності поПри збільшенні розрідження більш 700мм в ст фракційно піддають механічній обробці та класиразом з пилом аспірація видаляє з повітря робочої фікації грохоченням і повторюють процес в межах зони і безпосередньо антрациту, що обробляєтьвід 0 до 6 разів до досягнення потрібного коефіціся, 100% зернин розміром 0,2 - 0,8мм та до 50% єнта сферичності 0,55 - 0,60 для діапазону крупних зернин 0,8 -1,2мм Це призводить до неможливосфракцій 2,5 - 7,0мм, 0,58 - 0,62 - для діапазону ті застосування фільтранту, наприклад, для госпосередніх фракцій 1,6 - 2,5мм, 0,60 - 0,65 для діападарсько-питного водопостачання, де, як правило, зону дрібних фракцій 0,5 -1,6мм застосовується загрузка з розміром зернин від 0,5 до 1,8мм Сушіння антрациту перед початком процесу подрібнення дозволяє отримати матеріал, що обКласифікацію отриманих подрібненням зернин робляється, з однаковою вологістю, як і при подріта механічну обробку їх поверхні шляхом взаємнобнюванні, так і при класифікації з одночасною мего стирання здійснюють одночасно методом сугоханічною обробкою поверхні Знижена вологість хо грохочення, що дозволяє поєднати обидва проматеріалу, що обробляється, дозволяє по-перше, цеси в часі на одному обладнанні В порівнянні з інтенсифікувати процес викидів пилу в повітря прототипом це дозволяє скоротити час на підготуробочої зони при подрібнюванні та грохоченні в 3 вання одиниці маси фільтранту, а також облад5 разів, це знижує вміст пилу /розмір частинок менання на ПОСЛІДОВНІСТЬ операцій класифікації та нше 0,2мм/ в фільтранті в порівнянні з прототипом подальшу механічну обробку поверхні зернин фідо 5 - 10% При цьому підвищується брудомістльтранту Таким чином, забезпечується економія кість загрузки за рахунок підвищення тривалості капітальних та експлуатаційних витрат, тобто екофільтроциклу По-друге, знижений вміст пилу, що номічна ефективність установки слугує своєрідним мастилом, зменшує антифрикПеріодичність операцій класифікації та мехаційні властивості зернин основної і додаткової часнічної обробки вибирають за умови досягнення тини фільтранту При цьому інтенсифікується пронеобхідного розміру зернин та коефіцієнта сферицес механічної обробки поверхні зернин при чності класифікації подрібненого антрациту Це дозволяє В залежності від марки антрациту, що визнаотримати зернини антрациту з підвищеним коефічає крупність вихідних кусків, та його МІЦНОСТІ, пецієнтом сферичності За рахунок чого забезпечуріодичність повторення процесу може коливатись ється стабільність ЛІНІЙНИХ параметрів міжзернинв таких межах них порових каналів у шарі загрузки однакового . . періодичність розміру зернин Виконання цієї умови для шарів з розмір зеркоефіцієнт сфе^ повторення різними діапазонами розмірів зернин дозволяє нин, мм ричності ^ вирішити задачу плавного регулювання розмірів ^ процесу міжзернинних порових каналів по висоті всієї за2,5-7,0 0,55-0,60 0-6 грузки При цьому забезпечується вирішення за1,6-2,5 0,58-0,62 0-4 дач підвищення ефективності уловлювання, селе0,5-1,6 0,60-0,65 0-2 ктивності, продуктивності В межах періодичності, що заявляється, на відміну від прототипу, можливе досягнення найОбезпилювання здійснюють безперервною, на більш ефективного коефіцієнта сферичності та протязі 1 - 8 годин, аспірацією при виконанні опепотрібних розмірів фракцій фільтранту при викорацій подрібнення, грохочення та механічної обристанні в якості сировини, як відносно м'яких робки поверхні зернин шляхом створення розрі/неміцних/ антрацитів /МІЦНІСТЬ при стиранні за дження в межах 350 - 700мм в от Підвищене ГОСТ 16188-70 - 65%/, так і найбільш міцних розрідження дозволяє знизити вміст пилу в фільт/МІЦНІСТЬ при стиранні за ГОСТ 16188-70 - до 95%/ ранті до 0%, вміст зернин 0,2 - 0,5мм - до 3 -5% за антрацитів для отримання електродного термоанрахунок по-перше, інтенсифікації видалення пилу трациту та дрібних зернин з повітря робочої зони при поВ прототипі можливо отримати коефіцієнт дрібненні, класифікації та обробці поверхні Посферичності не більш ніж 0,45 - 0,55 для неміцних друге, за рахунок видалення пилу та дрібних зерантрацитів /МІЦНІСТЬ при стиранні за ГОСТ 16188нин безпосередньо з поверхні зернин з маси ан70 - 65%/, для міцних - не більш ніж 0,35 - 0,40 за трациту, що обробляється При цьому забезпечуподвійної періодичності повторення процесу мехаються найбільш оптимальні умови для механічної нічної обробки поверхні для кожної фракції обробки поверхні та підвищення коефіцієнта сфеЗменшення коефіцієнту сферичності менше ричності до найбільш ефективних значень 0,55 знижує по-перше, МІЦНІСТЬ зернин фільтранту, що призводить до підвищенного їх зносу, винеПри цьому досягаються оптимальні значення сенню загрузки з фільтрів, і, як наслідок, зниження МІЦНОСТІ, брудомісткості, ефективності очищення ефективності уловлювання забруднень, брудомісводи, продуктивності ткості По-друге, не забезпечує стабільність ЛІНІЙПри зменшенні розрідження менше 350мм НИХ параметрів міжзернинних порових каналів по в ст в фільтранті збільшується вміст пилу та зер 13 49950 14 всій ТОВЩИНІ загрузки, що виключає можливість яких відповідає діапазону, що заявлений, пакетупланового формування багатошарової загрузки з вали та відправляли на зберігання Дрібні фракції заздалегідь заданими властивостями Це знижує 0,8 - 1,6мм, середні - 1,6 - 2,5мм, крупні - 2,5 селективність та продуктивність фільтранту 7,0мм вдруге піддавали класифікації та механічній Зниження технологічних показників призвообробці поверхні на протязі 1 години, а потім дить до підвищення експлуатаційних та капітальтранспортували для визначення коефіцієнта сфених витрат ричності Збільшення коефіцієнта сферичності більше Дрібні 0,8 - 1,6мм і частину середніх фракцій 0,65 веде до такого Подальше наближання до кулі 1,6 - 2,0мм, коефіцієнт сферичності яких відповізменшує питому поверхню мікропор зернин на 15 дає значенням, що заявляються, пакетували та 30% При цьому суттєво знижується ефективність направляли на зберігання уловлювання дрібнодисперсної частини механічФракції 2,0 - 2,5мм, 2,5 - 7,0мм направляли на них забруднень розміром 0,1 - 1,0мкм, що хараккласифікацію та механічну обробку поверхні 2 - 6 го терні при водопідготуванні питної води, і не забезступеня повторюваності Тривалість операції кожпечуються норми для питної води по БПКта ХПК ного ступеня обробки вибирали за умов досягнення потрібного ступеня сферичності для максимаПриклад 1 Матеріал №1 /антрацит марки, нального діапазону середніх та крупних фракцій, але приклад, АК розмір грудочок 13 - 25мм, стираність не більше 5 годин На протязі 1 - 6 го ступеня по0,48, подрібненість 3,8%, вміст сірки 2,5%, золь3 вторюваності класифікації та механічної обробки ність 7%, ЩІЛЬНІСТЬ 1500кг/м / в процесі транспорповерхні /6 годин/ здійснювали обезпилювання тування піддавали сушінню при температурі 100°С аспірацією з надлишковим розрідженням в робочій до вологості 7 - 9%, потім піддавали подрібненню зоні 350 - 450мм в ст до розмірів зернин 0,5 -9,0мм і класифікації грохоченням отриманих зернин по фракціях 0,5 - 7,0мм Склад та властивості зернистого фільтранту, Одночасно здійснювали механічну обробку поверотриманого з матеріалів № 1 та № 2 способом за хні /м о п / зернин шляхом їх взаємного стирання прототипом та способом, що заявляється, подані в Процес класифікації та м о п тривав 2 години На таблиці 1 /див додаток 1/ протязі 2 годин безперервно здійснювалося обезДля кожного матеріалу можливе одночасне пилювання при виконанні операцій подрібнення, виконання операції класифікації та механічної обгрохочення та механічної обробки поверхні шляробки поверхні для окремих, наприклад, середніх хом створення надлишкого розрідження 550 1,6 - 2,5мм та крупних 2,5 - 7,0мм фракцій, тобто 700мм в ст в робочій зоні Отриманий в результа6го ступеня механічної обробки поверхні першої ті класифікації та механічної обробки поверхні партії антрациту та 1 г о ступеня механічної обробки розсів кожної фракції транспортувався для визнаповерхні другої партії антрациту чення коефіцієнта сферичності Дрібні - 0,5 - 1,6мл Як видно з таблиці, оптимальні показники за та середні 1,6 - 2,5мм фракції, розмір яких відповікомплексом факторів отримані для фільтранту №4 дає діапазону, що заявлений, пакетувались та і №7 способом, що заявляється В порівнянні з відправлялись на зберігання Крупні фракції 2,5 фільтрантом /№1 і №2/, отриманим за прототипом, 7,0мм, для досягнення потрібних значень коефіцівміст зернин основних фракцій 0,5 - 7,0мм в фільєнта сферичності, повторно піддавали класифікатранті способу, що заявляється, на 16 - 27% більції та механічній обробці поверхні грохоченням на ший для відносно м'якого антрациту марки АК та протязі 1 години, а потім пакетували та направляна 9 - 14% більший для твердого антрациту для ли на зберігання В процесі класифікації та мехаотримання електродного термоантрациту нічної обробки поверхні здійснювали обезпилю/А д о ЕТА/ Показники коефіцієнта сферичності, вання, з надлишковим розрідженням 550 - 700мм стираності та подрібнюваності також кращі для в ст на протязі 1 години марки АК на 78 - 82%, на 47% та 32%, ВІДПОВІДНО Матеріал № 2 /антрацит для виготовлення електродного термоантрациту/ розмір грудочок 25 - 70мм, стираність 0,35, подрібненість 3,1%, вміст сірки - 0,89%, зольність - 3,45%, ЩІЛЬНІСТЬ 1800кг/м3, в процесі транспортування піддавали сушінню при температурі 100°С до вологості 9 10% і потім піддавали подрібненню до розміру зернин 0,5 - 9,0мм і класифікації грохоченням отриманих зернин по фракціях 0,5 - 7,0мм Одночасно здійснювалася механічна обробка поверхні зернин шляхом їх взаємного стирання Процес класифікації та механічної обробки поверхні тривав 2 години На протязі 2 годин безперервно здійснювалось обезпилювання при виконанні операцій подрібнення, грохочення та механічної обробки поверхні шляхом створення надлишкового розрідження 350 - 450мм в ст в робочій зоні Отриманий в результаті класифікації та механічної обробки поверхні розсів кожної фракції транспортувався для визначення коефіцієнта сферичності Дрібні фракції 0,5 - 0,8мм коефіцієнт сферичності Для марки /А д о ЕТА/ - на 92 - 97%, 35% та 27%, ВІДПОВІДНО Питома поверхня мікропор практично знаходиться на одному рівні в обох способах Для технологічних випробувань використовували потрібні фракції фільтрантів №4 та №7 в порівнянні з фільтрантом, отриманим способом за прототипом №1 та №2 Випробування проводились в лабораторних умовах на штучно приготованій воді, що імітує воду, яку подають для доочищення на пісчані швидкі фільтри при водопідготуванні питної води Вихідна вода, що фільтрувалася, містить завислі речовини, крупність 0,1 -1,0мкм-50% 1,0- Ю.Омкм -40% 10,0- ЮО.Омкм -10% концентрація 50 - 120мг/л, ефіророзчинені речовини, крупність 0,1 -1,0мкм-50% 1,0- Ю.Омкм -50% концентрація 2 - Змг/л, 15 16 цшний склад верхнього та нижнього шарів за прототипом та по способу, що заявляється 49950 БПК 70-80мгО 2 /л ХПК 100-110мг О2/л Фільтрація здійснювалась через двошарову загрузку антрациту В таблиці 2 наведено фрак Таблиця 2 № досліду Позиція фільтруючого шару * 0,2 8,5 ЗО 28 ЗО 7 39 1 25 24 25 1 - 600мм, верхнього - 400мм згідно з СНиП 11-31-74 кість та механічне зношення загрузки в 1,7 - 2,5, 2,8 - 3, 3,2 - 3,3 рази, ВІДПОВІДНО, також вище, ніж у відомому способі Описані переваги дозволяють скоротити експлуатаційні та капітальні витрати на фільтрувальних станціях Для технологічних випробувань, що імітують умови доочищення води на двошарових напірних фільтрах в оборотній системі водопостачання станів гарячої прокатки металургійного виробництва, використані потрібні фракції фільтрантів №4 та №7 таблиці 1 у порівнянні з фільтрантами №1 та №2 Випробування проводились в лабораторних умовах на штучно приготованій воді Вихідна вода, що фільтрувалася, містить завислі речовини, кру1 - Юмкм -10% пністю 10-40МКМ -40% 40- ЮОмкм -50% 50- 150мг/л та концентрацією масла, крупністю кра1 - 20мкм - 90% пель > 20мкм-10% 50- 100м г/л та концентрацією Фільтрація здійснювалась через двошарову загрузку антрациту В таблиці 4 наведений фракційний склад верхнього та нижнього шарів за прототипом та способом, що заявляється Таблиця 4 № досліду ПОЗИЦІЯ фільтруючого шару * Дослід І Нижній шар Верхній шар 0,2 0,2-0,5 3 Масова доля в % Розмір фракцій, мм 1,5-2,5 3-6 92 7-8,5 8,5 5 17 49950 шар з основною частиною зернин розміром 3 6мл - 74% В ДОСЛІДІ III /в табл не наведений/, для порівняння застосовувалися зернини кварцового піску розміром 1,5 - 2,5мм - 100%, в якості нижнього шару завтовшки 1,0м та зернини антрациту розміром 3 - 6мм - 100% фільтранту №4, в якості верхнього шару завтовшки 1,2м, згідно з нормами проектування ОРД 14 397-2 02-87 Результати випробувань наведені в таблиці 5 /дивись додаток З/ Як бачимо з таблиці 5, випробування, що проведені в порівнюваних умовах, засвідчують переваги фільтранту, отриманого способом, що заявляється, в порівнянні з прототипом та аналогічним комбінованим антрацито-пісчаним матеріалом, що застосовується в техніці очищення окалиномасломісткої стічної води в діапазоні коефіцієнтів неоднорідності зернин фільтранту 1,25 - 2,0 /досліди №2 та №3/ 18 ко-питного призначення, так і для очищення води промислових підприємств з різними за складом механічними забрудненнями, підтверджують підвищену селективну спроможність фільтранту, що заявляється, в порівнянні з прототипом З огляду на викладене вище і з урахуванням розкритого причинно-наслідкового зв'язку між сукупністю ознак винаходу, що закаляється, та технічним результатом, що отриманий за їх допомогою, можна стверджувати, що задача, покладена в основу створення вуглецевомісткого зернистого фільтранту для очищення рідини, в основному від органічних та мінеральних забруднень, в тому числі біологічних об'єктів, зниження ХПК і БПК з підвищенною брудомісткістю, ефективним уловлюванням механічних забруднень, селективністю, ХІМІЧНОЮ однорідністю, а також розробка способа його виготовлення, що дозволяє отримати фільтрант з плавно регульованим розміром міжзернинних порових каналів та керовано змінюваною формою поверхні вуглецево-місткого зернистого фільтранту, за рахунок чого збільшується його МІЦНІСТЬ, брудомісткість, продуктивність, ефективність очищення води, цілком виконана Застосування винаходу, що заявляється, скорочує експлуатаційні та капітальні витрати на фільтрувальних станціях При цьому ефект очищення по завислим речовинам та маслам приблизно в 1,5 - 2,3 та 1,5 2,25 рази ВІДПОВІДНО вищий, а тривалість фільтроциклу, швидкість фільтрування /продуктивність/, брудомісткість, механічний знос загрузки в 1,4 1,7, 1,6 - 2,6, 2,0 - 2,1, 2,0 - 2,3 рази ВІДПОВІДНО ВИ ЩІ, НІЖ в відомому способі Переваги наведених технологічних характеристик, як для техніки підготування води господарсь Додаток №1 Таблиця 1 Склад і властивості фільтратів Фшьтрант за прототипом 3 матеріа- 3 матерілу №1 алу №2 № Показники Розрідження 200 350мм в ст Фшьтрант по способу, що заявляється 3 матеріалу №1 3 матеріалу №2 Надлишкове розрідження, мм в ст 700 8 годин, до 0-6 повтор Номер фільтранту Вміст зернин по фракціях, % > 8,5мм 1 7,0- 8,5мм 0,5- 7,0мм 0,5- 0,2мм 7 повт №1 №2 №3 №4 №5 №6 №7 №8 №9 1 69-79 10- 15 10- 15 1 77-84 10- 12 5-Ю 5-7 63-75 10- 15 10- 15 5-7 88-92 3-5 25-30 70-75 5-7 71 -80 10- 12 5-Ю 5-7 88-92 3-5 25-30 69-74 1 6-9 84-89 5-7 > 7,0мм 0,20-0,25 0,150,20 2 2,5- 7,0мм 0,30 0,30 1,6- 2,5мм 0,30-0,35 0,30 0,35-0,40 0,300,35 0,40 0,35 0,220,25 0,320,35 0,320,36 0,360,41 0,400,41 0,250,30 0,550,60 0,580,62 0,600,65 7 повт №1 №2 №3 №4 №5 №6 №7 №8 №9 3,7 3,0 3,0 2,5 2,2 2,7 2,2 2,1 2,0 50- 150 50- 120 50- 150 50- 140 45- 120 50- 120 50 - 115 45-90 40-70 0,8 1,15 0,8 1,15 Додаток №2 Таблиця З Технологічні показники № Залишковій вміст Ефект очищення, % Триваекс- Коефіцієнт лість Ефір № неодпеЗавислі Ефір фшьтрозЗавислі норіддосліду риречоБПК ХПК розрочинені речоБПК ХПК вини мен- ності (К) циклу чинені речовини вини речовини ту (год) мг/л мг О7л 8- 11 88- 871,01 1,15-1,25 6-8 98-99 100 10 18 89 89 1,5 0,56- 890- 902 1,25 10- 14 99 100 8 11 91 92 1,0 І 0,56- 990- 883 2,0 10- 14 0,5 99 75-83 8 13 91 91 1,0 18- 2562- 641,54 2,0-2,2 8-12 0,5 97 75-83 3,0 30 40 74 75 25- 4562- 505 1,15-1,25 4 - 6 17-30 1,0- 1,5 65-75 50 30 55 74 55 25- 5056- 456 1,25 4-6 17-30 1,0- 1,5 60-75 50 35 60 64 50 II 30- 5544- 41 7 2,0 6-8 25-36 1,5-2,0 50-70 25-33 45 65 57 45 35- 5544- 41 8 2,0-2,2 7-9 25-36 1,5-2,0 50-70 25-33 45 65 50 45 15- 2075- 731,59 1,15-1,25 6-8 97-98 100 2,0 20 30 79 80 20- 3062- 6810 8-9 2-3 0,5 96-97 75-83 1,3 30 35 71 70 п, 20- 3062- 6811 2,0 8-12 2-3 0,5 96-97 75-83 30 35 71 70 20- 3062- 6812 2,0-2,2 8-12 2-4 0,5 96-97 75-83 30 35 71 70 Швидкість фільтру- Трудо- Механічвання містзнос (продук- кість загрузки тивність) кг/м3 % на рік м/год 6-8 40-50 2,9-3,2 12- 14 50-80 1,6- 1,8 12- 14 55-80 1,8-2,0 13- 15 35-50 2,5-3,0 3-4 15-20 8-Ю 4-5 15-20 8-Ю 4-5 20-25 7-8 4-6 25-30 6-7 4,5-5,0 20-25 8-Ю 5,5-5,5 25-35 7-8 5,5-6,0 30-50 5-7 5,5-6,0 30-50 5-7 Додаток №3 Таблиця 5 Технологічні показники Ефект очищен- Швидкість № ексКоефщі-єнт Механіч№ ня, % фільтрупериме- неоднорідності Тривалість Трудомісткість знос досліду фшьтровання (пронту кг/м загрузки Завислі Завислі (Ю циклу (год) Масла Масла дуктивність) % на рік речовини речовини м/год 1 1,15-1,23 20-24 5-Ю 6-Ю 93-95 80-85 35-38 80-100 5-7 2 1,25 21-26 2-Ю 5-Ю 93-98 90 45-55 100-110 3-5 І 3 2,0 28-30 2-Ю 5-15 93-98 85-90 45-55 100-120 3-5 4 2,0-2,2 24-26 5-15 15-25 90-95 70-75 40-48 90-110 2-3 Залишковий вміст, мг/л 21 № ексNo перимендосліду ту II п, 5 6 7 8 9 10 11 12 49950 Коефщі-єнт неоднорідності (К) 1,15-1,25 1,25 2,0 2,0-2,2 1,15-1,25 1,3 2,0 2,0-2,2 Залишковий вміст, мг/л Тривалість фшьтро- Завислі циклу (год) речови- Масла ни 14-20 14-20 18-22 18-22 18-20 20-24 24-26 24-26 30-50 40-60 60-75 60-75 8-Ю 8-14 10-15 10-15 25-35 25-40 30-45 30-45 12-15 15-20 15-30 15-30 22 Продовження Додатка №3 Технологічні показники Ефект очищення, Швидкість Механічфшьтрува знос ння Трудомісткість Завислі загрузки (продуктикг/м речови- Масла % на рік вність) ни м/год 67-70 50-65 30-32 45-50 8-Ю 60 50-60 20-30 48-50 8-Ю 40-50 40-55 30-35 55-60 7-9 40-50 40-55 32-38 55-60 6-8 92-93 76-85 30-35 60-65 6-8 91-92 70-80 30-40 60-75 5-7 90 70 40-45 80-100 4-5 90 70 40-45 80-100 4-5 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbon-containing granular filter filler and method of its producing

Автори англійськоюNikulin Serhii Yukhymovych, Prokopov Oleh Anatoliiovych, Soloviiov Yevhen Mykolaiovych, Durnev Mykhailo Oleksandrovych

Назва патенту російськоюУглеродосодержащий зернистый фильтрант и способ его изготовления

Автори російськоюНикулин Сергей Ефимович, Прокопов Олег Анатолиевич, Соловьев Евгений Николаевич, Дурнев Михаил Александрович

МПК / Мітки

МПК: C02F 1/28, B01J 20/20

Мітки: виготовлення, вуглецевмісний, спосіб, зернистий, фільтрант

Код посилання

<a href="https://ua.patents.su/11-49950-vuglecevmisnijj-zernistijj-filtrant-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Вуглецевмісний зернистий фільтрант та спосіб його виготовлення</a>

Попередній патент: Спосіб управління кутовою швидкістю обертання вала приводу плунжера паливного насоса

Наступний патент: Спосіб аварійного рятування літального апарата

Випадковий патент: Масажний пристрій