Пристрій керування конвеєром з контролем завантаження стрічки

Номер патенту: 70523

Опубліковано: 11.06.2012

Автори: Дубовик Володимир Григорович, Бояринцев Ярослав Ігорович, Лебедєв Лев Миколайович

Формула / Реферат

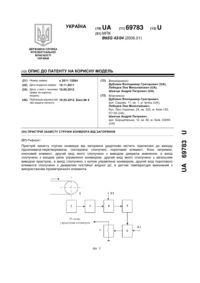

Пристрій керування конвеєром з контролем завантаження стрічки, що містить канал регулювання навантаження, який включає ваги конвеєрні та послідовно сполучені датчик потужності, блок визначення навантаження, блок порівняння, блок управління, привід стрічки з підключеним датчиком швидкості, сполученим з перетворювачем швидкості, датчик потужності включено в ланцюзі живлення привода стрічки, який відрізняється тим, що додатково містить послідовно сполучені чотири регістри паралельні, виходи яких сполучені з чотирма формувачами шинними, послідовно сполучені суматор, цифро-аналоговий перетворювач, пороговий елемент, послідовно сполучені блок розрахунку шляху, другий пороговий елемент, формувач імпульсів, блок розподілення сигналів, а також три джерела постійної вхідної дії, підключених до других входів, відповідно, першого порогового елемента, другого порогового елемента, блока визначення навантаження, перший вхід першого регістра паралельного сполучено з виходом ваги конвеєрної, вісім виходів блока розподілення сигналів сполучено з другими входами чотирьох регістрів паралельних і чотирьох формувачів шинних, дев'ятий вихід сполучено з входом ваги конвеєрної та з входом блока розрахунку шляху, підключеного другим входом до виходу перетворювача швидкості, десятий вихід сполучено з входом суматора, другий вхід якого сполучено з виходами чотирьох формувачів шинних, вихід цифро-аналогового перетворювача сполучено з другим входом блока порівняння, вихід першого порогового елемента сполучено з другим входом блока управління.

Текст

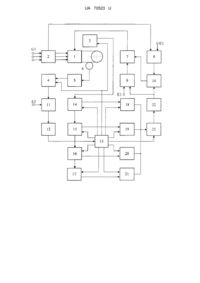

Реферат: Пристрій керування конвеєром з контролем завантаження стрічки містить канал регулювання навантаження, який включає ваги конвеєрні та послідовно сполучені датчик потужності, блок визначення навантаження, блок порівняння, блок управління, привід стрічки з підключеним датчиком швидкості, сполученим з перетворювачем швидкості, датчик потужності включено в ланцюзі живлення привода стрічки. Додатково містить послідовно сполучені чотири регістри паралельні, виходи яких сполучені з чотирма формувачами шинними, послідовно сполучені суматор, цифро-аналоговий перетворювач, пороговий елемент, послідовно сполучені блок розрахунку шляху, другий пороговий елемент, формувач імпульсів, блок розподілення сигналів, а також три джерела постійної вхідної дії та блок визначення навантаження. UA 70523 U (12) UA 70523 U UA 70523 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до конвеєрного транспорту та може бути використана в схемах управління конвеєрами для контролю завантаження стрічки конвеєрів при використанні регульованого приводу. Відомо пристрій для управління пуском конвеєрної лінії, що включає вимірники продуктивності і блоки управління електроприводами по числу конвеєрів в лінії, сполучені з електродвигунами, воно також забезпечене блоком задання прискорення, датчиками тіпання по числу конвеєрів в лінії, окрім першого, безконтактними вимикачами по числу конвеєрів в лінії, окрім останнього, і блоками формування сигналу управління по числу конвеєрів в лінії, що включають послідовно сполучені нелінійний елемент і інтегратор, охоплені негативним зворотним зв'язком, при цьому виходи інтеграторів сполучені з блоками управління електроприводами, а виходи безконтактних вимикачів сполучені з першими входами нелінійних елементів, вихід датчика тіпання подальшого конвеєра в лінії сполучений з входом безконтактного вимикача попереднього конвеєра, що управляє, до інформаційних входів безконтактних вимикачів і першого входу нелінійного елемента останнього конвеєра підключено джерело встановленої напруги, до других входів нелінійних елементів підключений вихід блока задання прискорення, а виходи вимірників продуктивності підключені до відповідних входів блока задання прискорення [1]. Недоліком пристрою є відсутня можливість контролювати значення завантаження стрічки конвеєра при зміні заданої частоти обертання його приводного барабана для різних значень продуктивності в одному циклі роботи та низька надійність. Відома комплектна апаратура автоматичного керування конвеєрними лініями, до складу якої входять: пульт керування ПУ, виносний прилад-покажчик ВПУ, блоки керування БУ, блок кінцевого реле БКР, телефонні трубки, звукові сигналізатори СВ-1, датчики швидкості УПДС і ДМ-2, датчики сходу стрічки КСЛ-2, кабель-тросові вимикачі КТВ-2, провод отримані, кнопковий пост керування КУ-93, електродні датчики заштибовки стандартного або нестандартного типу. Пульт керування ГТУ виконаний у вибухобезпечній оболонці, всередині якої закріплена виймальна частина з елементами електричної схеми. Оболонка закривається кришкою з розміщеним на ній вікном для контролю стану трьох кнопок: "Пуск", "Сигнал", "Стоп". Кришка має блокувальний пристрій, що не дозволяє її зняття при ввімкненому блокувальному роз'єднувачі. Виконавчий прилад-покажчик ВПУ виконаний у вигляді сталевого кожуха, в якому розміщені прилад-покажчик кількості ввімкнених конвеєрів, блок телефона і клемник для підключення кабеля до пульта керування постом. Блок керування БУ виконаний у вибухобезпечній оболонці, що закривається кришкою. Нижня частина кришки має п'ять натискних штоків для кнопок: "Проверка", "Рем.-Авт.", "Разговор", "Сигнал", "Стоп". Верхня частина кришки має оглядове вікно для спостереження за приладом налаштування реле швидкості. Блок кінцевого реле БКР виконаний в пластмасовому корпусі, в якому розміщені кінцеве герконове реле й елементи електронної схеми [2]. Недоліком пристрою є відсутня можливість контролювати значення завантаження стрічки конвеєра при зміні заданої частоти обертання його приводного барабана для різних значень продуктивності в одному циклі роботи та низька надійність. Найбільш близьким до запропонованого пристрою є пристрій автоматичного керування транспортною машиною безперервної дії, що включає канал регулювання по навантаженню, який складається із задатчика та датчика навантажень, привода тягового елемента транспортної машини, елемента порівняння по навантаженню та контролера, на вхід якого надходить сигнал узгодження між фактичним та заданим навантаженнями транспортної машини, при цьому в контролері виробляється сигнал керування відповідної фази та величини, який надходить на її привід, що регулюється, цим забезпечується регулювання швидкості руху тягового елемента машини, а отже її номінальне завантаження [3]. Недоліком пристрою є відсутня можливість контролювати значення завантаження стрічки конвеєра при зміні заданої частоти обертання його приводного барабана для різних значень продуктивності в одному циклі роботи та низька надійність. В основу корисної моделі поставлена задача удосконалення відомих пристроїв захисту від перевантаження стрічки конвеєра шляхом введення додаткових елементів, блоків та нових функціональних зв'язків між ними та створити новий пристрій керування конвеєром з контролем завантаження стрічки, що дозволяє контролювати завантаження стрічки при зміні заданого значення частоти обертання приводного барабана та підвищити надійність при експлуатації. Рішення поставленої задачі полягає в тому, що пристрій керування конвеєром з контролем завантаження стрічки, що містить канал регулювання навантаження, який включає ваги конвеєрні та послідовно сполучені датчик потужності, блок визначення навантаження, блок порівняння, блок управління, привід стрічки з підключеним датчиком швидкості, сполученим з 1 UA 70523 U 5 10 15 20 25 30 35 40 45 50 перетворювачем швидкості, датчик потужності включено в ланцюзі живлення привода стрічки, який відрізняється тим, що додатково містить послідовно сполучені чотири регістри паралельні, виходи яких сполучені з чотирма формувачами шинними, послідовно сполучені суматор, цифро-аналоговий перетворювач, пороговий елемент, послідовно сполучені блок розрахунку шляху, другий пороговий елемент, формувач імпульсів, блок розподілення сигналів, а також три джерела постійної вхідної дії, підключених до других входів, відповідно, першого порогового елемента, другого порогового елемента, блока визначення навантаження, перший вхід першого регістра паралельного сполучено з виходом ваги конвеєрної, вісім виходів блока розподілення сигналів сполучено з другими входами чотирьох регістрів паралельних і чотирьох формувачів шинних, дев'ятий вихід сполучено з входом ваги конвеєрної та з входом блока розрахунку шляху, підключеного другим входом до виходу перетворювача швидкості, десятий вихід сполучено з входом суматора, другий вхід якого сполучено з виходами чотирьох формувачів шинних, вихід цифро-аналогового перетворювача сполучено з другим входом блока порівняння, вихід першого порогового елемента сполучено з другим входом блока управління. На кресленні представлена структурна схема пристрою керування конвеєром з контролем завантаження стрічки. Пристрій керування конвеєром з контролем завантаження стрічки має привід 1 стрічки конвеєра, сполучений з ланцюгами трифазного живлення U1 через датчик 2 потужності, вхід ваги 3 конвеєрної сполучено з входом блока 4 розрахунку шляху, другий вхід якого через перетворювач 5 швидкості з виходом датчика 6 швидкості, який зв'язаний зі стрічкою конвеєра, четвертий вхід приводу 1 стрічки конвеєра сполучено з виходом блока 7 управління, другий вхід якого сполучено з виходом першого порогового елемента 8, вихід датчик 2 потужності сполучено з входом блока 9 визначення навантаження, вихід якого через блок 10 порівняння сполучено з першим входом блока 7 управління, вихід блока 4 розрахунку шляху сполучено через послідовно сполучені другий пороговий елемент 11 та формувач 12 імпульсів з входом блока 13 розподілення сигналів, вісім виходів якого сполучено з другими входами чотирьох регістрів 14, 15, 16, 17 паралельних і чотирьох формувачів 18, 19, 20, 21 шинних, дев'ятий вихід сполучено з входом ваги 13 конвеєрної та з входом блока 4 розрахунку шляху, десятий вихід сполучено з цифро-аналоговим перетворювачем 22 через суматор 23, другий вхід якого сполучено з виходами чотирьох формувачів 18, 19, 20, 21 шинних, вихід цифро-аналогового перетворювача 22 сполучено з другим входом блока 10 порівняння та входом першого порогового елемента 8, другий вхід якого сполучено з джерелом Е1 постійної вхідної дії, два інших джерела Е2, Е3 постійної вхідної сполучено з другими входами, відповідно, другого порогового елемента 11, блока 9 визначення навантаження, вихід ваги 3 конвеєрної підключено з послідовно сполученими регістрами 14, 15, 16, 17 паралельними, виходи яких сполучено з входами, відповідно, формувачів 18, 19, 20, 21 шинних. Привід 1 стрічки конвеєра складається з пристрою регулювання швидкості, вихід якого підключено до трифазного електродвигуна з редуктором, який сполучений з приводним барабаном конвеєрної стрічки. Пристрій регулювання швидкості може бути виконаний в вигляді перетворювача частоти, який забезпечує обробку вхідних сигналів від блока 7 управління для зміни швидкості обертання електродвигуна шляхом зміни його вихідної напруги і частоти живлення, що дає не тільки технологічні переваги, але і економію електроенергії більше 25 %, також знижуються пускові струми електродвигуна і підвищується термін його служби. Датчик 2 потужності призначений для перетворення активної потужності змінного струму, споживаної приводом 1 стрічки конвеєра з трифазної тридротяної мережі, в стандартний рівень сигналу постійної напруги з забезпеченням гальванічної розв'язки. Може бути використаний, наприклад, вимірювальний перетворювач активної потужності з симетричним навантаженням трифазний типу Р13Р, який має вихідний сигнал в вигляді напруги. Ваги 3 конвеєрні забезпечують визначення завантаження D конвеєра методом зважування вантажопотоку Qm в одиницю часу. Для стрічкових конвеєрів приблизно можна вважати, що l2 D Qm dt . l1 55 Конвеєрні ваги складаються з вантажоприймальної платформи з розташованими на ній одним або двома роликоопорами, що сприймають вантаж на стрічці. Ролікоопори розташовуються на рамі конвеєра. Між платформою і рамою конвеєра встановлюються датчики навантаження, наприклад, в вигляді тензорезисторів. Можуть бути використані конвеєрні ваги підсумовуючі, які формують вихідний сигнал Qm в аналоговому вигляді, а завантаження D - в цифровому. 2 UA 70523 U 5 10 Тензорезисторні перетворювачі мають невеликі габаритні розміри і просту конструкцію пружних елементів, стабільність свідчень, придатність для використання при динамічному зважуванні, можливість застосування в тяжких умовах вибухонебезпечних і агресивних середовищ, що дозволяє просто створити прецизійну вагову систему з великою жорсткістю і високою власною частотою коливань. В пристрої використовується цифровий сигнал U3, який пропорційний завантаженню D стрічки. Кількість розрядів визначається максимальним значенням завантаження D за час вимірювання на фіксованому відрізку шляху, який вводиться значенням Е2. На кресленні зв'язки між блоками з цифровими сигналами показані в вигляді одиночних ліній. Блок 4 розрахунку шляху забезпечує визначення фіксованого відрізку шляху LО пройденого стрічкою конвеєра між сигналами обнуління вихідного значення при змінній швидкості V стрічки та може бути виконаний з використанням інтегратора, вихідний сигнал U4 якого змінюється залежно від швидкості V, в відповідності з виразом LO 15 20 25 30 35 t2 t2 Vdt , або U 4 U 5 dt . t1 t1 Момент t2 інтегрування визначається досягненням сигналом U4 значення Е2 в пороговому елементі 11 та подачею сигналу обнуління на вхід блока 4 від блока 13, далі починається новий цикл інтегрування з моменту t1, при якому U4=0. Перетворювач 5 швидкості забезпечує підсилення сигналу U6 датчика 6 швидкості, а також перетворення його в сигнал U5 вихідної напруги, пропорційної швидкості стрічки у всьому діапазоні її вимірювання. Датчик 6 швидкості забезпечує формування вихідного сигналу U6, пропорційного лінійній швидкості конвеєрної стрічки. Він може бути виконаний з використанням датчиків з контактними або безконтактними методами вимірювання, наприклад, з використанням тахогенератора або датчика швидкості на ефекті Доплера. Блок 7 управління забезпечує формування сигналу управління приводом 1 стрічки конвеєра в залежності від її завантаження D по сигналу U10 від блока 10 порівняння, формування і подавання звукових та світлових сигналів, а також сигналу аварійного відключення конвеєра при подачі високого логічного рівня U8 на його другий вхід від порогового елемента 8. Елементи для налаштування блока 7, а також вхідні сигнали від технологічних датчиків та датчиків аварійного стану конвеєра не показані. Пороговий елемент 8 забезпечує переключення вихідного рівня сигналу U8 з логічного нуля в одиницю при умові U22 E1 . Значення Е1 пропорційне номінальному значенню завантаження Dном стрічки конвеєра. Блок 9 визначення навантаження забезпечує розрахунок завантаження Dроз стрічки конвеєра з використанням значення споживаної потужності Р по виразу D роз 40 45 50 55 P Pxx або U 9 U 2 U 2xx . k w sin k w sin Між потужністю P , споживаною приводом 1 стрічки, і значенням завантаження Dроз існує вказана залежність з використанням значень активної потужності Р хх , споживаної двигуном за відсутності вантажу на конвеєрі; коефіцієнта k , що характеризує конструктивні особливості стрічкового конвеєра; середнього значення коефіцієнта w опору руху стрічки; кута нахилу конвеєра, то вихідний сигнал U9 блока 9 буде пропорційний значенню миттєвої продуктивності Dроз/сек. Зазвичай, потужність Р хх холостого ходу величина постійна для будь-якого конвеєра і встановлюється за допомогою значення джерела Е3, Встановлення кута , коефіцієнта k , коефіцієнта w опору руху стрічки виконується при налаштуванні пристрою, а елементи для їх виконання не показані. Блок 10 порівняння забезпечує формування вихідного змінного сигналу U10, амплітуда якого залежить від алгебраїчної різниці сигналів на виході блоків 9 та 22. Знак і амплітуда вихідного сигналу U10 U9 U22 визначають параметри сигналу управління приводом 1 стрічки, який подається з виходу блока 7. Блок 10 порівняння може бути виконаний з використанням операційних підсилювачів. Пороговий елемент 11 забезпечує переключення вихідного рівня сигналу U11 з логічного нуля в одиницю при умові U4 E 2 . Формувач 12 імпульсів забезпечує формування вихідної послідовності імпульсів та може бути виконаний на схемі генератора, який запускається високим логічним рівнем сигналу U11 з виходу порогового елемента 11. 3 UA 70523 U 5 10 15 20 25 30 35 40 45 50 Блок 13 розподілення сигналів забезпечує формування вихідних імпульсів розподілених в часі з використанням двійкового чотирирозрядного лічильника, виходи якого сполучені з демультиплексором, який має шістнадцять вихідних ліній. В залежності від коду на чотирьох входах демультиплексора на одному з виходів присутній високий логічний рівень. З виходів блока 13 сигнали подаються в такій послідовності: сигнал в регістр 17 для запису числа значення ваги з регістра 16, сигнал в регістр 16 для запису числа значення ваги з регістра 15, сигнал в регістр 15 для запису числа значення ваги з регістра 14, сигнал в регістр 14 для запису числа значення ваги з ваги 3 конвеєрної, сигнал в суматор для його обнуління, сигнал в формувач 21 шинний і суматор 23 для першого доданку, сигнал в формувач 20 шинний і суматор 23 для другого доданку, сигнал в формувач 19 шинний і суматор 23 для третього доданку, сигнал в формувач 18 шинний і суматор 23 для четвертого доданку, сигнал в ваги 3 конвеєрні для обнуління його значень та блок 4 розрахунку шляху для обнуління вихідного значення сигналу. Лінії проходження сигналів в суматор 23 для виконання додавання не показані. Формування сигналів блоком 13 закінчується при зникненні, відсутності послідовності імпульсів від формувача 12 імпульсів після обнуління вихідних значень блока 4 і переключення виходу порогового елемента 11 в нульовий вихідний рівень. Регістри 14, 15, 16, 17 паралельні забезпечують запам'ятовування цифрової інформації по результатах зважування вантажу на стрічці конвеєра на чотирьох одиничних фіксованих відрізках LO її робочої довжини, які визначаються блоком 4. Кількість розрядів регістрів визначається розрядністю цифрового виходу ваги 3 конвеєрної. При двійковому запису максимальне число значення завантаження D при восьми розрядах регістра може бути визначене по виразу D 2n 1 , n - число розрядів. Управління регістрами 14, 15, 16, 17 паралельними здійснюється сигналами блока 13 розподілення сигналів. Кількість регістрів може бути змінена і дорівнює кількості фіксованих відрізків шляху, довжина кожного пропорційна значенню Е2. При довжині L вантажної частини довжини конвеєра, значення фіксованого відрізку шляху LO вимірювання завантаження стрічки вагами 3 конвеєрними визначається по формулі L O L / N , при чотирьох регістрах паралельних, N=4. Зі збільшенням числа N регістрів паралельних зменшується транспортне запізнювання в зворотному зв'язку по значенню завантаження стрічки, а точність регулювання по заданому параметру збільшується. Формувачі 18, 19, 20, 21 шинні забезпечують організацію спільної роботи регістрів 14, 15, 16, 17 паралельних на загальну магістраль для підключення до входу суматора 23 на основі елементів з трьома станами. Кількість формувачів шинних завжди дорівнює кількості регістрів паралельних. Прикладом восьмирозрядного формувача шинного є інтегральні мікросхеми 555АП13, 555АП14. Практично у всіх цифрових мікросхемах виходи активні за наявності на вході CS або ОЕ логічного нуля і знаходяться в третьому стані за наявності на вході CS логічної одиниці, тобто вхід CS є інверсним. Багато з шинних формувачів для підвищення перешкодостійкості містять усередині тригери Шмітта. Управління формувачами 18, 19, 20, 21 шинними проводиться по сигналах блока 13 розподілення сигналів. Це також можуть бути інтегральні схеми КМ1821ВА86 КМ1821ВА87 або їх функціональні аналоги 82С86 та 82С87 восьмирозрядні двонаправлені шинні формувачі, відповідно, неінвертуючий і інвертуючий. Цифрові багаторозрядні входи формувачів шинних, які сполучені з виходами регістрів 14, 15, 16, 17 паралельних, на кресленні показані в вигляді одиничних ліній. Цифро-аналоговий перетворювач 22 забезпечує перетворення цифрового сигналу U23 з виходу суматора 23 в аналоговий сигнал, пропорційний числу суми. Суматор 23 забезпечує додавання числових значень ваги, які по черзі подаються від формувачів 18-21 шинних в цифровому запису та забезпечує накопичення загальної суми. Обнуління значення суми виконується по сигналу від блока 13 розподілення сигналів. Додаткові ланцюги для роботи суматора не приведені. Рух стрічки конвеєра забезпечується приводним барабаном від електродвигуна через редуктор. Момент М на валу приводного двигуна конвеєра M FR / ip p , де F - зусилля на приводному барабані. 55 F Fx.x FT Fx.x - зусилля, що витрачається на переміщення тільки стрічки конвеєра; FT - зусилля, необхідне на переміщення вантажу; R - радіус приводного барабана; ip - передавальне відношення редуктора; p - ККД редуктора. Коли вантаж на стрічці конвеєра відсутній, двигун розвиває момент Mx.x холостого ходу 4 UA 70523 U M x.x Fx.x R / ip p.x.x , 5 де p.x.x - ККД редуктора, відповідний зусиллю Fx.x . Враховуючи лінійну залежність сил тертя від зусиль, необхідних для переміщення вантажу, залежність моменту на валу двигуна від зусилля на барабані в відносних одиницях можна представити таким чином M Mx.x 1 Mx.x FГ , де M M / Mном ; Mx.x Mx.x / Mном ; FГ FГ / FГ. ном Mном - номінальний момент на валу двигуна, необхідний для переміщення стрічки і номінального вантажу при номінальній швидкості; FГ. ном - складова зусилля у тягнучому органі 10 15 конвеєра, що виникає за рахунок переміщення тільки номінального корисного вантажу. Складова тягнучого зусилля FГ і лінійна швидкість переміщення , конвеєра визначають в відносних одиницях його продуктивність Q FГ , де Q Q / Qном Qном - номінальна продуктивність конвеєра. При постійній номінальній швидкості конвеєра 1 Q FГ , тому споживану з вала двигуна потужність можна записати у вигляді P M Mx.x 1 Mx.x Q , де P P / Pном 1 ; . / ном ; Vip / R ; 20 25 Pном - номінальна потужність на валу електродвигуна; ном - номінальна кутова швидкість вала електродвигуна. З останньої формули виходить, що у міру зниження продуктивності ефективність роботи конвеєра зменшується, оскільки зростає відносна частка потужності, що витрачається на подолання моменту холостого ходу Мхх. Економічним є режим роботи конвеєра із змінною лінійною швидкістю, що забезпечує ту ж продуктивність, але при постійності складової зусилля Fr 1 . Кутова швидкість в цьому випадку повинна змінюватися згідно із законом Q , якому відповідає потужність на валу двигуна P M Mx.x 1 Mx.x Q Q . 30 35 40 В цьому випадку потужність на валу двигуна буде менша на величину P P Mx.x 1 Q , звідки видно, що ефект від регулювання лінійної швидкості конвеєра тим вищий, чим більше момент Мхх холостого ходу і чим значніше знижується його продуктивність Q . Блок живлення, елементи та ланцюги для його підключення на кресленні не приведені. і Прийняті позначення Un - амплітуда сигналу на і-му виході n-го блока. Працює пристрій наступним чином. Після подачі живлення U1 на пристрій проводиться обнуління значень ваги 3 конвеєрної, блока 4 розрахунку шляху, а також всіх вузлів, зв'язаних з виходами блока 13 розподілення сигналів, подається живлення на привід 1 стрічки конвеєра через датчик 2 потужності. Елементи і ланцюги для обнуління після подачі живлення не показані. Пристрій готовий для роботи, апарати для комутації живлення не приведені. При цьому на виході датчика швидкості 6 сигнали дорівнюють нулю. Після подачі сигналу управління від блока 7 стрічка конвеєра розганяється до заданої швидкості, яка вимірюється датчиком 6 швидкості. Сигнал U6 подається на перетворювач 5 швидкості, а далі на блок 4 розрахунку шляху. Вихідний сигнал U4 змінюється в відповідності з залежністю U4 45 t2 U 5 dt . t1 При збільшенні значення сигналу U4 до рівня Е2 на виході порогового елемента 11 встановлюється логічна одиниця в відповідності до характеристики 0, при U 4 E 2 U 11 . 1, при U 4 E 2 5 UA 70523 U 5 10 15 20 25 30 35 40 Формувач 12 імпульсів формує вихідну послідовність імпульсів, яка подається на блок 13 розподілення сигналів, який забезпечує режими роботи регістрів 14-17 паралельних, формувачів 18-21 шинних, ваги 3 конвеєрної, блока 4 визначення шляху та суматора 23. Стрічка отримує рух від приводу 1 стрічки з двигуном змінного струму. Матеріал, що подається на вантажну частину, стрічкою переміщається на вагову ділянку, на якій навантаження матеріалу сприймається вантажовимірювачем і перетворюється з використанням тензодатчика в цифровий електричний сигнал, при різній швидкості, пропорційний миттєвій продуктивності і дозволяє вести облік сумарної маси виданого матеріалу на фіксованому відрізку, а також автоматично регулювати і підтримувати задану продуктивність конвеєра в межах допустимої погрішності. Після запуску стрічки конвеєра починається вимірювання значення завантаження за допомогою ваги 3 конвеєрної, яке записується в регістр 14 при кожному циклі, який починається після обнуління в відповідності з алгоритмом роботи блока 13 розподілення сигналів. За чотири цикли проходить повне заповнення чотирьох регістрів 14-17 паралельних, і при цьому стрічка проходить повний шлях вантажної довжини, а в суматорі 23 накопичується значення повного завантаження стрічки конвеєра. Це значення перетворюється в аналоговий сигнал за допомогою цифро-аналогового перетворювача 22. Крім того, з виходу датчика 2 потужності подається сигнал U2, пропорційний активній потужності, споживаній приводом 1 стрічки конвеєра на блок 9 визначення навантаження, який дозволяє визначити можливе завантаження стрічки конвеєра. Для цього, крім значення сигнал U2 використовуються постійні величини: - значення активної потужності Рхх, споживаної двигуном за відсутності вантажу на конвеєрі; - коефіцієнт k, що характеризує конструктивні особливості стрічкового конвеєра; - значення коефіцієнта w опору руху стрічки; - кут нахилу конвеєра. Вихідний сигнал U9 блока 9, пропорційний розрахунковому значенню завантаження стрічки конвеєра, подається на перший вхід блока 10 порівняння, а на його другий вхід - від цифроаналогового перетворювача 22 сигнал, пропорційний завантаженню D стрічки конвеєра в результаті визначення вагами 3 конвеєрними на кожному відрізку LO. На виході блока 10 порівняння сигнал U10 змінюється в залежності від алгебраїчної різниці сигналів на виході блоків 9 та 22. Знак і амплітуда вихідного сигналу U10 U9 U22 визначають параметри сигналу управління приводом 1 стрічки, який подається через блок 7 управління. Для досягнення можливо повнішого завантаження стрічки конвеєра при нерівномірних вантажопотоках виникає необхідність в регулюванні продуктивності від фактичного надходження вантажу зміною швидкості руху стрічки. При зменшенні завантаження D стрічки конвеєра сигнал U22 зменшується, тому U10 при цьому збільшується, що приводить до зменшення сигналу U7, внаслідок чого зменшується швидкість стрічки конвеєра до збільшення її завантаження. При збільшенні завантаження D стрічки конвеєра сигнал U22 збільшується і якщо він перевищує значення рівня Е1, то на виході порогового елемента 8 встановлюється логічна одиниця в відповідності до характеристики 0, при U 22 E1 U 11 . 1, при U 22 E1 45 50 55 Сигнал U8 подається на другий вхід блока 7 управління рівня логічної одиниці, що приводить до подачі з його виходу сигналу на збільшення швидкості стрічки конвеєра, а також подачі звукового або світлового сигналу. Оскільки регулювання швидкості забезпечує рівномірне завантаження конвеєра, то опір руху практично постійний. Отже, привід стрічки конвеєра забезпечує регулювання швидкості руху стрічки при постійному моменті на його валу, тобто при постійному натягненні стрічки незалежно від діапазону регулювання швидкості, що збільшує термін її служби. Це важливо, оскільки вартість стрічки конвеєра складає від 30 до 60 % вартості всієї конвеєрної установки залежно від довжини транспортування. У міру переміщення стрічки конвеєра з вантажем від місця завантаження до місця вивантаження проходить переписування значень ваги вантажу на кожному відрізку шляху LO з регістра 14 в регістр 15, далі з регістра 15 в регістр з регістра 16, далі з регістра 16 в регістр 17. Після кожного зважування таке переміщення і переписування продовжується. Загальне завантаження стрічки в вигляді чотирьох зважувань по кількості регістрів завжди присутнє в суматорі 23 після підсумування чотирьох складових. Час виконання операцій управління, які 6 UA 70523 U 5 10 15 20 25 30 35 40 45 50 55 60 подаються в вигляді сигналів з блока 13 розподілення сигналів не перевищує часток мілісекунди і зв'язано з швидкодією вибраної елементної бази електронних компонентів пристрою. Для зупинки стрічки конвеєра подається сигнал з блока 7 управління. Елементи та ланцюги для оперативної зупинки стрічки конвеєра за допомогою кабель-тросових вимикачів не показані. Найбільш ефективним способом регулювання частоти обертання електродвигуна є використання перетворювача частоти. Наприклад, електропривод стрічкових дільничних і магістральних конвеєрів вугільних шахт і гірничозбагачувальних комбінатів, що працює із змінним навантаженням, значення зміни якого досить важко передбачити через випадковий характер вантажопотоку. При цьому час роботи на холостому ходу може досягати 20…40 % часу роботи конвеєра. Застосування плавного регулювання лінійної швидкості стрічки за допомогою частотно-регульованого електроприводу, дозволяє понизити енергоспоживання на 26…38 % в порівнянні з нерегульованим електроприводом. Економія енергії при застосуванні регульованого приводу тим вище, чим нижче завантаження конвеєра. Таким чином, застосування регульованого електроприводу конвеєра, що забезпечує плавне регулювання лінійної швидкості стрічки, дозволяє отримати максимальну економію електроенергії транспортування вантажу при змінному вантажопотоці. Важливе значення має і можливість плавного пуску конвеєра, що не допускає значного зростання струму в мережі живлення. Використання перетворювача частоти в приводі 1 стрічки конвеєра дозволяє також здійснювати плавний пуск конвеєра без перевантажень електродвигуна, плавно регулювати швидкість стрічки при зміні завантаження, збільшити міжремонтні періоди механічної частини в 1,3-1,5 разу, понизити експлуатаційні витрати на обслуговування конвеєра на 30-50 %, істотно понизити споживання електроенергії електроприводом конвеєра. Довговічність конвеєрних стрічок найбільшою мірою залежить від властивостей вантажу, що транспортується, та від рівня динамічних навантажень, які вона випробовує в завантажувальному пункті і при русі з вантажем по роликоопорах, а також від дотримання правил експлуатації стрічок. При переміщенні скельних вантажів, особливо крупнокускових, термін служби стрічок зменшується майже удвічі. Застосування введених регістрів 14-17 паралельних, формувачів 18-21 шинних, суматора 23, цифро-аналогового перетворювача 2, порогових елементів 8 та 11, блока 4 розрахунку шляху, формувача 12 імпульсів, блока 13 розподілення сигналів, три джерела E1, Е2, Е3 постійної вхідної дії до складу пристрою, дозволяє контролювати завантаження стрічки конвеєра при зміні заданої частоти обертання його приводного барабана для різних значень продуктивності в одному циклі роботи та підвищує його надійність. Це також дозволяє не допустити підвищення перевантаження стрічки конвеєра при його роботі та своєчасно змінювати режим роботи шляхом зміни швидкості приводу, дозволяє також змінювати поріг спрацювання пристрою, має просту конструкцію та підвищену надійність при експлуатації, а також знижує затрати на його обслуговування, зменшуються витрати електроенергії за рахунок зменшення приблизно до двох разів часу роботи конвеєра вхолосту, зменшуються витрати матеріалу стрічки, так як, при роботі з деякою середньою продуктивністю недовантажена стрічка здійснює зайву кількість пробігів, що скорочує її термін служби, а недовантаження асинхронних двигунів електроприводів конвеєрів погіршує енергетичні показники з-за зниження коефіцієнта потужності cosφ. Використання пристрою також забезпечує: - зниження трудомісткості робіт в результаті вивільнення постійного обслуговуючого персоналу і працівників технічного нагляду, збільшення міжремонтних термінів устаткування і зменшення об'єму планово-запобіжних ремонтів; - скорочення витрати матеріалів і електроенергії; - збільшення терміну служби машин і їх вузлів та скорочення витрати запасних частин; - підвищення надійності за рахунок збільшення напрацювання конвеєра на відмову, зниження часу простоїв при відмовах, виключення аварійних простоїв при автоматичному захисті; - підвищення якості продукції; - полегшення праці обслуговуючого персоналу і підвищення безпеки праці. - підвищення продуктивності конвеєра і пропускної спроможності транспортної лінії шляхом забезпечення оптимальних режимів їх роботи. Пристрій забезпечує відключення конвеєра при технологічному перевантаженні стрічки не залежно від швидкості її переміщення. При роботі пристрою використовуються джерела E1, E2, Е3 постійної вхідної дії, що дозволяє просто робити його налаштування на конкретне значення: завантаження стрічки конвеєра, пропорційне номінальному, за допомогою E1, довжини 7 UA 70523 U 5 10 фіксованого відрізку шляху проходження стрічки для виконання зважування, за допомогою значення Е2, потужності Рхх холостого ходу за допомогою значення Е3. 1. Авторское свидетельство СССР № 1502440. Устройство для управления пуском конвейерной линии. Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции. Чермалых В.М., Лисовский В.С., Лермяков В.Н., Лебедев Л.Н., Тершех И.О. МПК B65G 43/10. 23 августа 1989 г. Бюллетень изобретений № 31. 2. Автоматизація виробничих процесів у гірничій промисловості: Навч. посіб. для проф.-техн. навч. закл. / Лісовський В.С., Закладний О.М., Борисюк М.Г. та ін. - К.:Факт, 2001.-164 с: іл. с 3447. 3. Патент України на корисну модель № 64251. Скопець О.В., Скопець С.В. Пристрій автоматичного керування транспортною машиною безперервної дії. МПК Е21С 35/24, B65G 43/06. 10.11.2011. Бюл. № 21, 2011 р. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Пристрій керування конвеєром з контролем завантаження стрічки, що містить канал регулювання навантаження, який включає ваги конвеєрні та послідовно сполучені датчик потужності, блок визначення навантаження, блок порівняння, блок управління, привід стрічки з підключеним датчиком швидкості, сполученим з перетворювачем швидкості, датчик потужності включено в ланцюзі живлення привода стрічки, який відрізняється тим, що додатково містить послідовно сполучені чотири регістри паралельні, виходи яких сполучені з чотирма формувачами шинними, послідовно сполучені суматор, цифро-аналоговий перетворювач, пороговий елемент, послідовно сполучені блок розрахунку шляху, другий пороговий елемент, формувач імпульсів, блок розподілення сигналів, а також три джерела постійної вхідної дії, підключених до других входів, відповідно, першого порогового елемента, другого порогового елемента, блока визначення навантаження, перший вхід першого регістра паралельного сполучено з виходом ваги конвеєрної, вісім виходів блока розподілення сигналів сполучено з другими входами чотирьох регістрів паралельних і чотирьох формувачів шинних, дев'ятий вихід сполучено з входом ваги конвеєрної та з входом блока розрахунку шляху, підключеного другим входом до виходу перетворювача швидкості, десятий вихід сполучено з входом суматора, другий вхід якого сполучено з виходами чотирьох формувачів шинних, вихід цифро-аналогового перетворювача сполучено з другим входом блока порівняння, вихід першого порогового елемента сполучено з другим входом блока управління. 8 UA 70523 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюConveyer control device with belt loading control

Автори англійськоюDubovyk Voloymyr Hryhorovych, Dubovyk Volodymyr Hryhorovych, Lebediev Lev Mykolaiovych, Boiaryntsev Yaroslav Ihorovych

Назва патенту російськоюУстройство управления конвейером с контролем загрузки ленты

Автори російськоюДубовик Владимир Григорьевич, Лебедев Лев Николаевич, Бояринцев Ярослав Игоревич

МПК / Мітки

МПК: B65G 43/00, E21C 35/24

Мітки: пристрій, завантаження, керування, стрічки, контролем, конвеєром

Код посилання

<a href="https://ua.patents.su/11-70523-pristrijj-keruvannya-konveehrom-z-kontrolem-zavantazhennya-strichki.html" target="_blank" rel="follow" title="База патентів України">Пристрій керування конвеєром з контролем завантаження стрічки</a>

Попередній патент: Спосіб оцінки імунної толерантності лейкоцитів донора до антигену кріоліофілізованої ксеногенної шкіри (свині)

Наступний патент: Контейнер для транспортування та зберігання відпрацьованих тепловиділяючих збірок

Випадковий патент: Спосіб оцінювання техніко-тактичної майстерності у волейболі