Твердооксидні паливні елементи з керметним електролітом та спосіб їх одержання

Формула / Реферат

1. Твердооксидний паливний елемент, який характеризується обмеженою неузгодженістю коефіцієнтів теплового розширення, який містить:

анодний шар кермету з керамічною фазою і металевою фазою, яка містить перехідний метал, вибраний з Ni, Co, Cu, Ag та W,

щонайменше один катодний шар та електролітний шар кермету з керамічною фазою і металевою фазою, яка містить перехідний метал, вибраний з Ni, Co, Cu, Ag, W, Pt і Ru, причому згаданий електролітний шар кермету розташований між згаданим анодним шаром кермету та згаданим катодним шаром.

2. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що має композитну структуру, в якій анодний шар кермету є внутрішнім шаром, а катодний шар є зовнішнім шаром.

3. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що керамічна фаза електролітного шару кермету містить керамічний матеріал, вибраний з групи: стабілізований оксид цирконію, легований оксид церію та їх суміші.

4. Твердооксидний паливний елемент за п. 3, який відрізняється тим, що стабілізованим оксидом цирконію є (ZrО2)0,92(Y2О3)0,08, а легованим оксидом церію є (Ce0,90Gd0,10)O1,95.

5. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що металева фаза електролітного шару кермету містить Ni.

6. Твердооксидний паливний елемент за п. 3, який відрізняється тим, що товщина електролітного шару кермету в спеченому стані складає менше 0,1 мм.

7. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що керамічна фаза анодного шару кермету містить керамічний матеріал, вибраний з групи: стабілізований оксид цирконію, легований оксид церію та їх суміші.

8. Твердооксидний паливний елемент за п. 7, який відрізняється тим, що стабілізованим оксидом цирконію є (ZrО2)0,92(Y2О3)0,08, а легованим оксидом церію є (Ce0,90Gd0,10)O1,95.

9. Твердооксидний паливний елемент за п. 7, який відрізняється тим, що металева фаза електролітного шару кермету містить перехідний метал, вибраний з групи: Ni, Co та Сu.

10. Твердооксидний паливний елемент за п. 7, який відрізняється тим, що товщина анодного шару кермету в спеченому стані знаходиться в межах від приблизно 0,2 мм до приблизно 1,0 мм.

11. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що катодний шар містить:

первинний катодний шар, що містить перший катодний матеріал і катодний керамічний матеріал, вибраний з групи: стабілізований оксид цирконію, легований оксид церію та їх суміші, і

вторинний катодний шар, що містить другий катодний матеріал.

12. Твердооксидний паливний елемент за п. 11, який відрізняється тим, що стабілізованим оксидом цирконію є (ZrО2)0,92(Y2О3)0,08, а легованим оксидом церію є (Ce0,90Gd0,10)O1,95.

13. Твердооксидний паливний елемент за п. 11, який відрізняється тим, що перший та другий катодні матеріали незалежно вибрані з групи: La1-хSrхMnО3 і La1-хSnхFeО3, де х знаходиться в межах від 0,1 до 0,5.

14. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що додатково містить щонайменше один поліпшуючий характеристики паливного елемента проміжний шар, розташований суміжно з анодним шаром кермету та/або щонайменше одним катодним шаром і електролітним шаром кермету.

15. Твердооксидний паливний елемент за п. 14, який відрізняється тим, що поліпшуючий характеристики проміжний шар містить каталітичний матеріал.

16. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що має структурну конфігурацію, яка є трубчастою і відкритою на обох кінцях, трубчастою і відкритою на одному кінці, планарною або монолітною, причому згадана структурна конфігурація додатково містить колектор анодного струму та колектор катодного струму.

17. Батарея паливних елементів, яка відрізняється тим, що містить множину твердооксидних паливних елементів за п. 16.

18. Спосіб виготовлення твердооксидного паливного елемента, який характеризується обмеженою неузгодженістю коефіцієнтів теплового розширення, що включає:

(і) формування анодної суспензії кермету в анодний шар кермету, при цьому анодна суспензія кермету містить першу металеву фазу, яка містить перехідний метал, вибраний з Ni, Co, Cu, Ag i W,

(ii) нанесення суспензії керметного електроліту на анодний шар кермету для створення покритого керметним електролітом анода, який містить анодний шар кермету і електролітний шар кермету, при цьому суспензія керметного електроліту містить другу металеву фазу, яка містить перехідний метал, вибраний з Ni, Co, Cu, Ag, W, Pt і Ru,

(iii) нанесення покриття із щонайменше однієї катодної суспензії на покритий керметним електролітом анод для створення щонайменше одного катодного шару та

(iv) спікання анодного шару кермету, електролітного шару кермету та щонайменше одного катодного шару.

19. Спосіб за п. 18, який відрізняється тим, що анодна суспензія кермету містить перший керамічний матеріал, вибраний з групи: стабілізований оксид цирконію, легований оксид церію та їх суміші,

суспензія керметного електроліту містить другий керамічний матеріал, вибраний з групи, стабілізований оксид цирконію, легований оксид церію та їх суміші,

щонайменше одна катодна суспензія містить катодний матеріал, вибраний з групи: La1-хSrхMnО3 і La1-хSnхFeО3, де х знаходиться в межах від 0,1 до 0,5.

20. Спосіб за п. 19, який відрізняється тим, що щонайменше одна катодна суспензія додатково містить катодний керамічний матеріал, вибраний з групи: стабілізований оксид цирконію, легований оксид церію та їх суміші.

21. Спосіб за п. 19, який відрізняється тим, що перший керамічний матеріал містить керамічний порошок звичайного розміру і нанорозмірний керамічний порошок, а перша металева фаза містить металевий порошок звичайного розміру і нанорозмірний металевий порошок, і

другий керамічний матеріал містить нанорозмірний керамічний порошок, а друга металева фаза містить нанорозмірний металевий порошок.

22. Спосіб за п. 18, який відрізняється тим, що анодна суспензія додатково містить пороутворювальний матеріал.

23. Спосіб за п. 18, який відрізняється тим, що перехідний метал вводять в анодну суспензію кермету і суспензію керметного електроліту за допомогою оксиду металу та/або солі металу.

24. Спосіб за п. 18, який відрізняється тим, що анодний шар кермету формують за допомогою процесу екструдування, лиття або пресування.

25. Спосіб за п. 18, який відрізняється тим, що щонайменше одна катодна суспензія містить катодний матеріал, вибраний з групи: LaSrMnO3, LaSnFeO3, (LaSr)(CoFe)O3, LaCaMnO3 i (LaCa)(CoFe)O3.

26. Спосіб за п. 18, який відрізняється тим, що додатково включає осадження щонайменше одного поліпшуючого характеристики паливного елемента проміжного шару, суміжного із анодним шаром та/або катодним шаром і шаром електроліту.

27. Спосіб за п. 18, який відрізняється тим, що додатково включає:

(v) нанесення колектора анодного струму і колектора катодного струму на анодний шар кермету і щонайменше один катодний шар.

28. Спосіб за п. 18, який відрізняється тим, що додатково включає спікання покритого керметним електролітом анода після нанесення суспензії керметного електроліту на стадії (іі).

29. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що електролітний шар кермету має вміст металу в межах від приблизно 0,1 до приблизно 15 об. %.

30. Твердооксидний паливний елемент за п. 1, який відрізняється тим, що анодний шар кермету має вміст металу в межах від приблизно 30 до приблизно 80 об. %.

31. Спосіб за п. 18, який відрізняється тим, що друга металева фаза містить Ni.

32. Спосіб за п. 18, який відрізняється тим, що суспензія керметного електроліту має вміст металу в межах від приблизно 0,1 до приблизно 15 об. %.

33. Спосіб за п. 18, який відрізняється тим, що перша металева фаза містить перехідний метал, вибраний з Ni, Co і Сu.

34. Спосіб за п. 18, ЯКИЙ відрізняється тим, що анодна суспензія кермету має вміст металу в межах від приблизно 30 до приблизно 80 об. %.

Текст

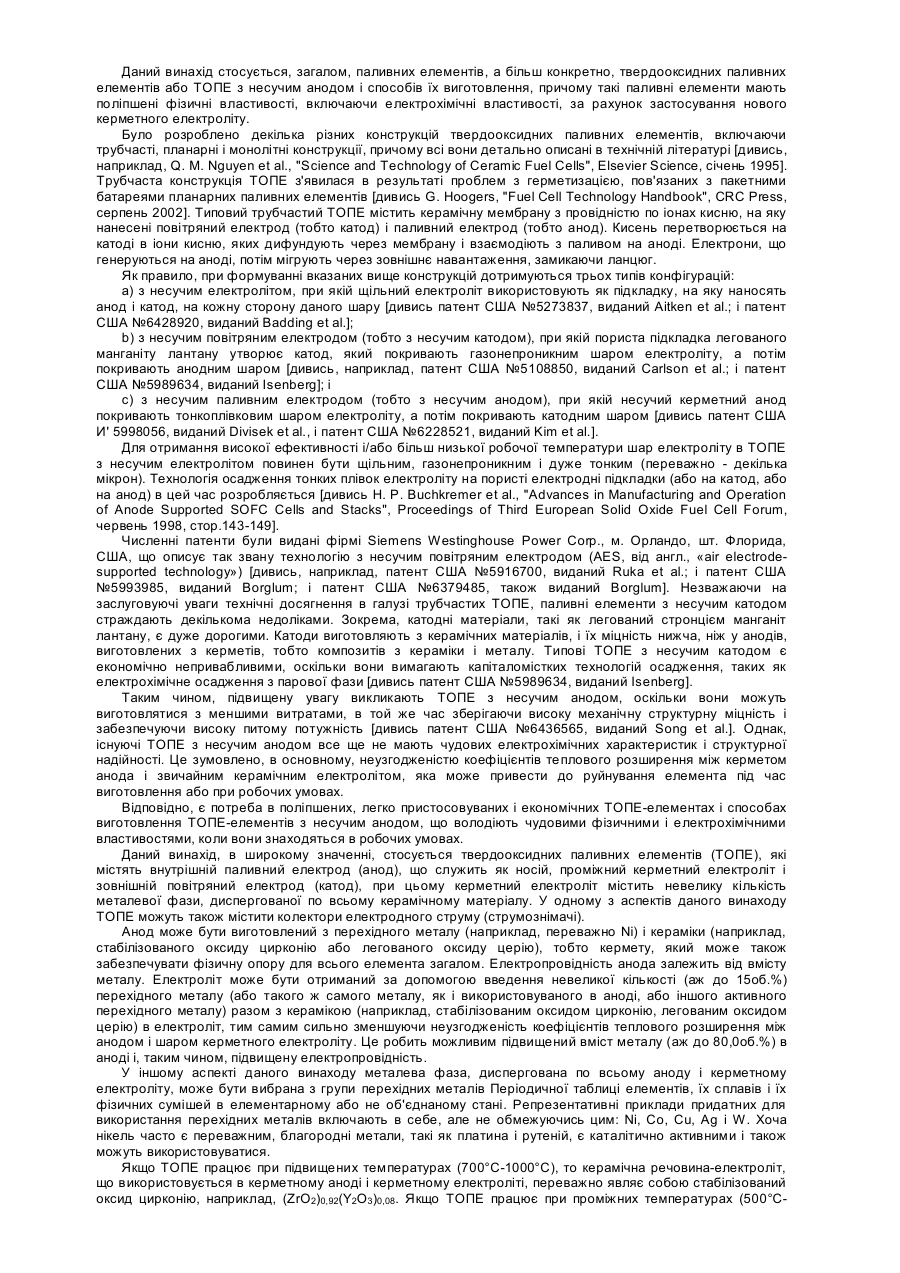

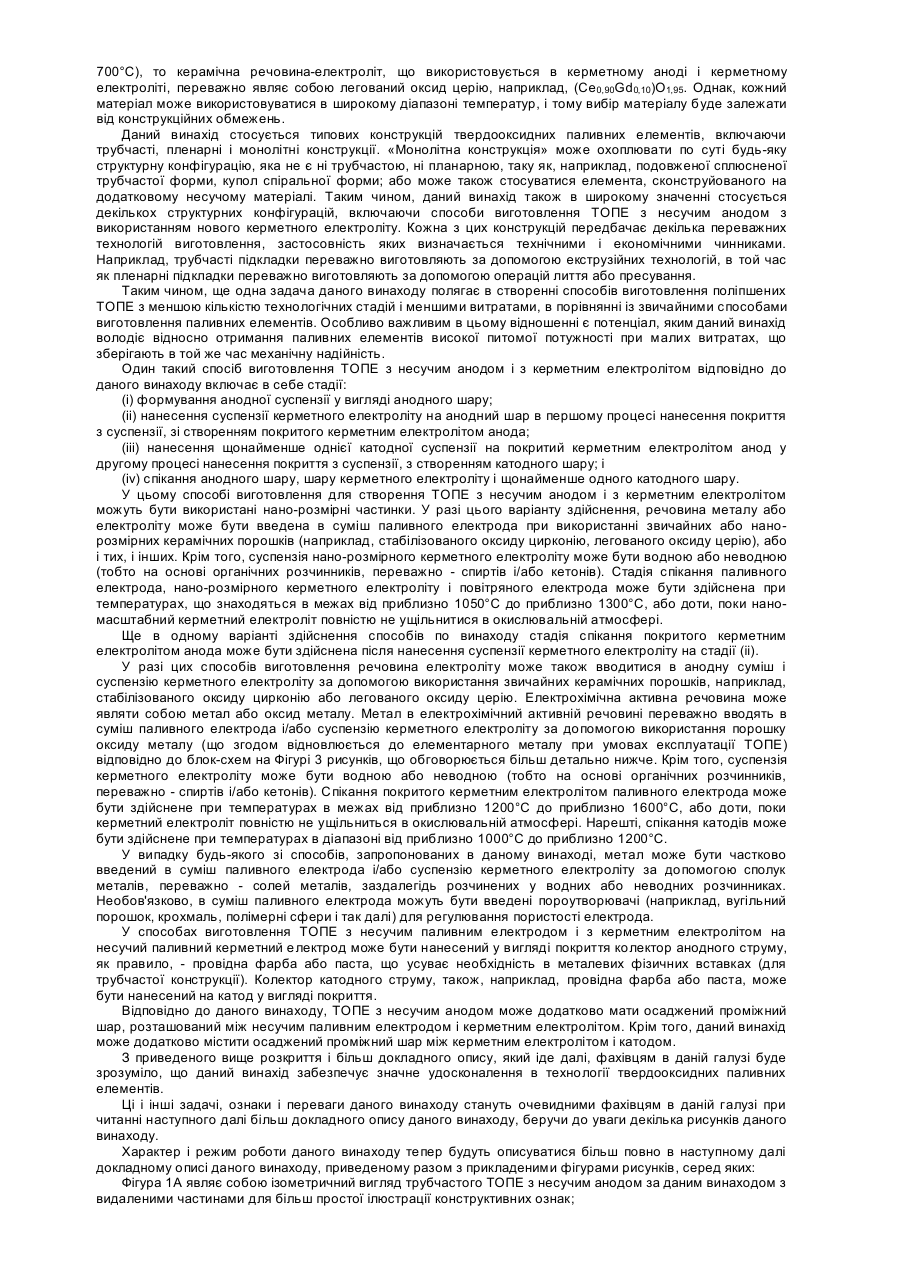

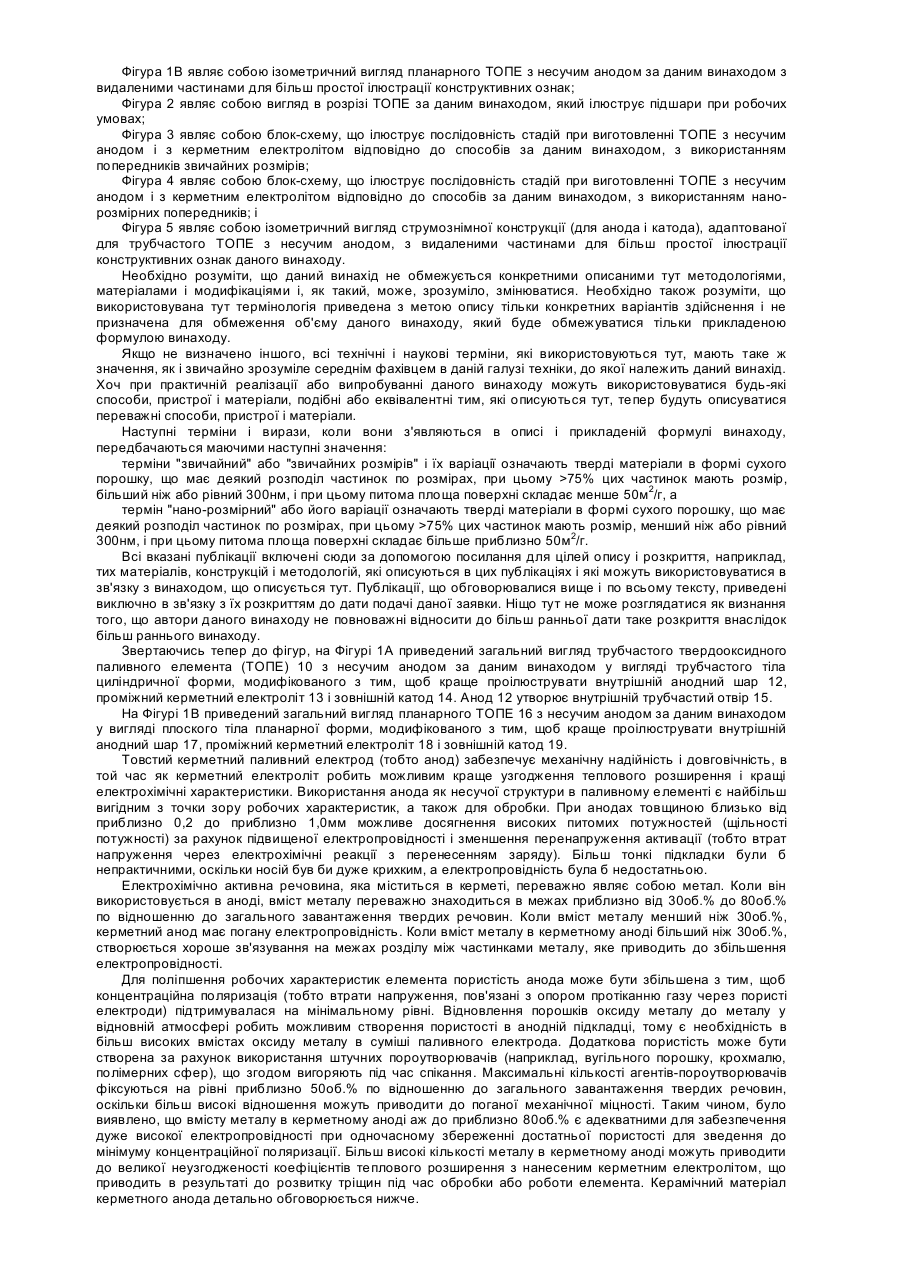

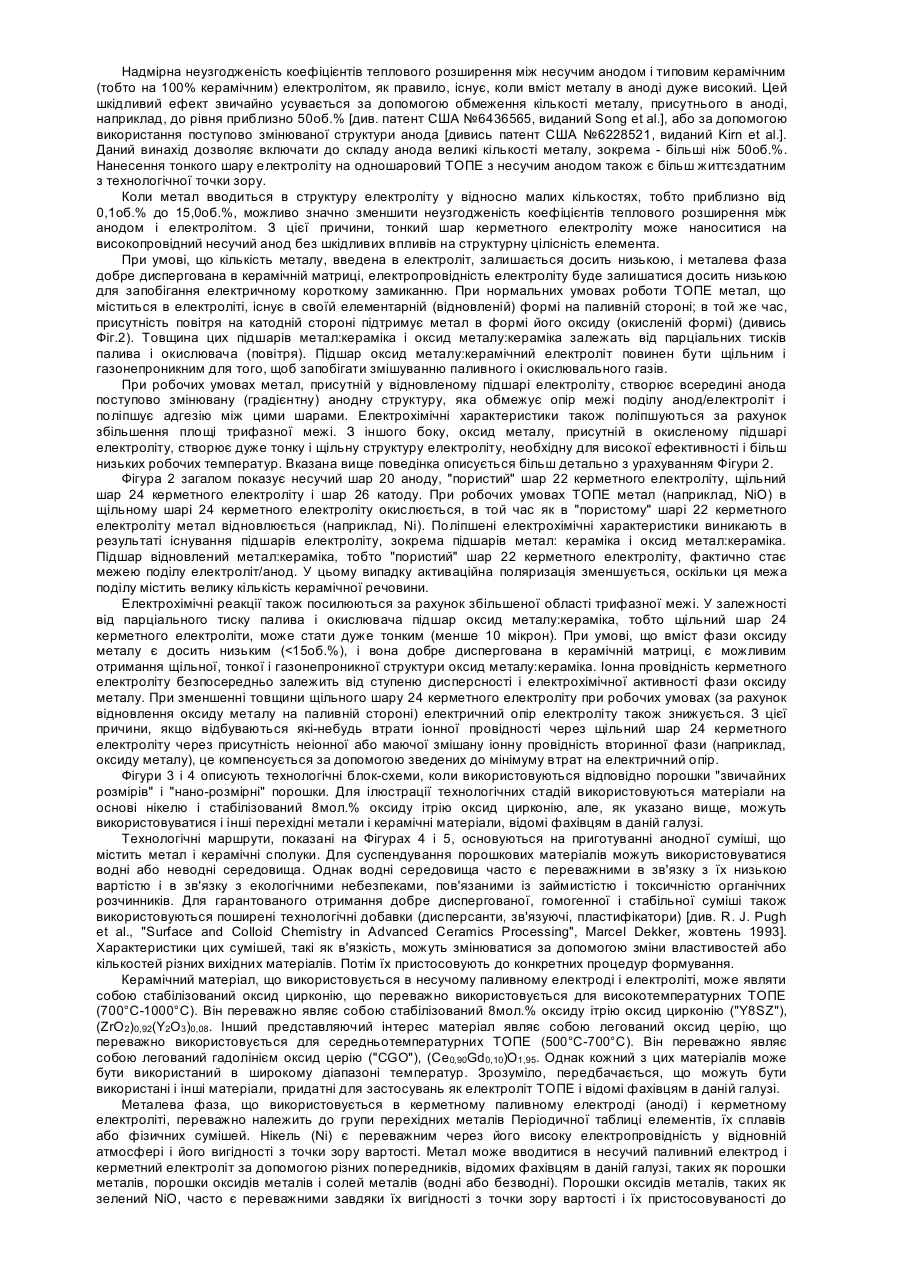

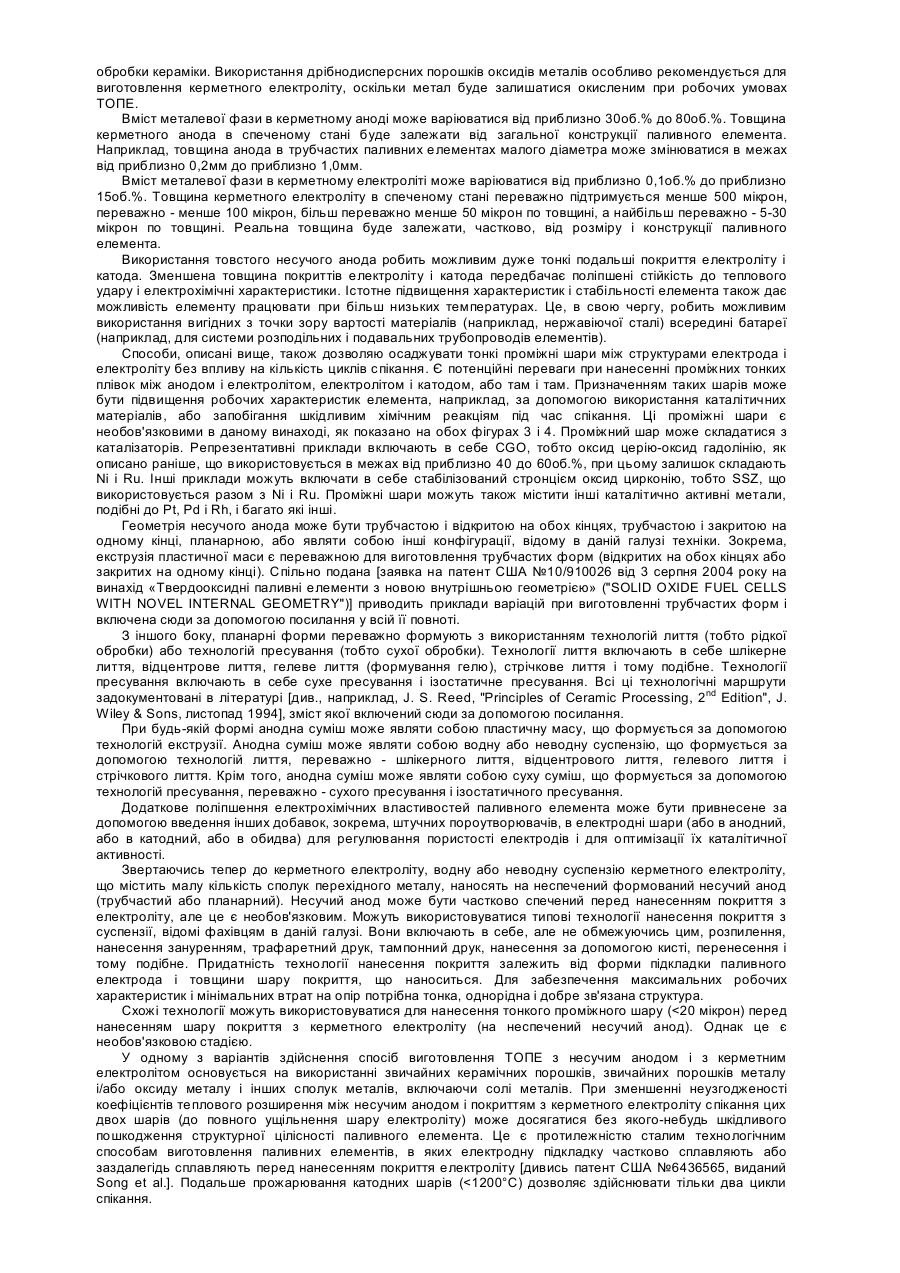

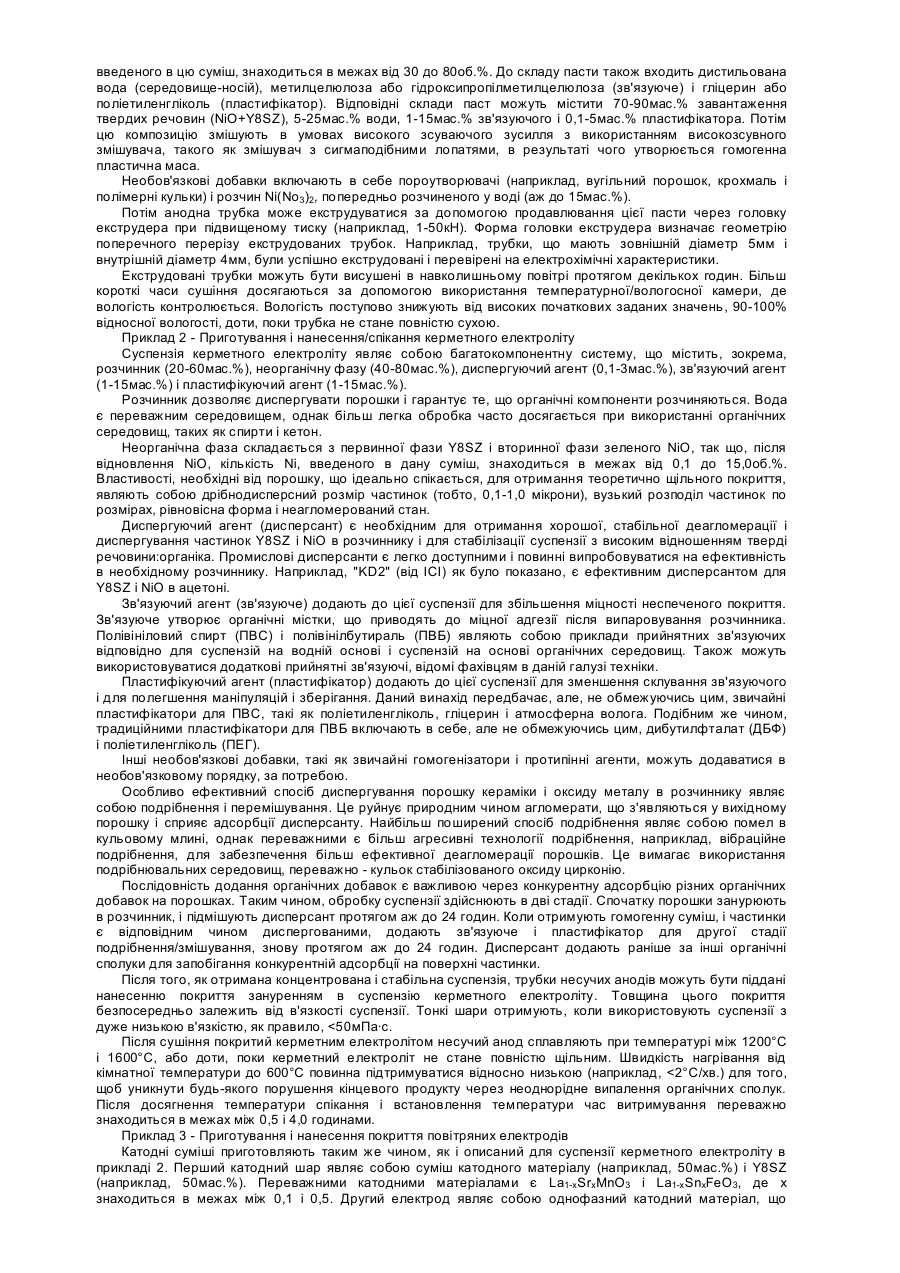

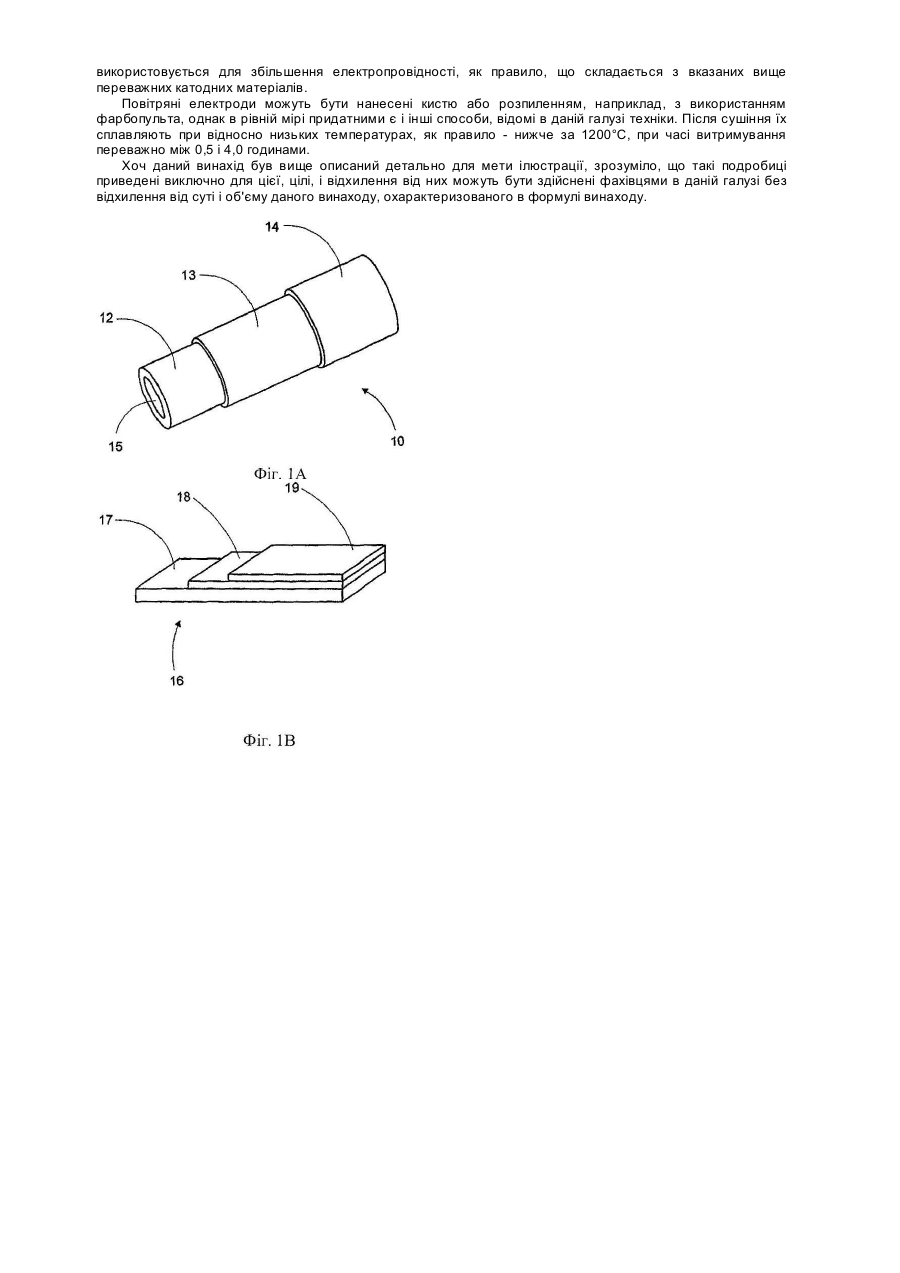

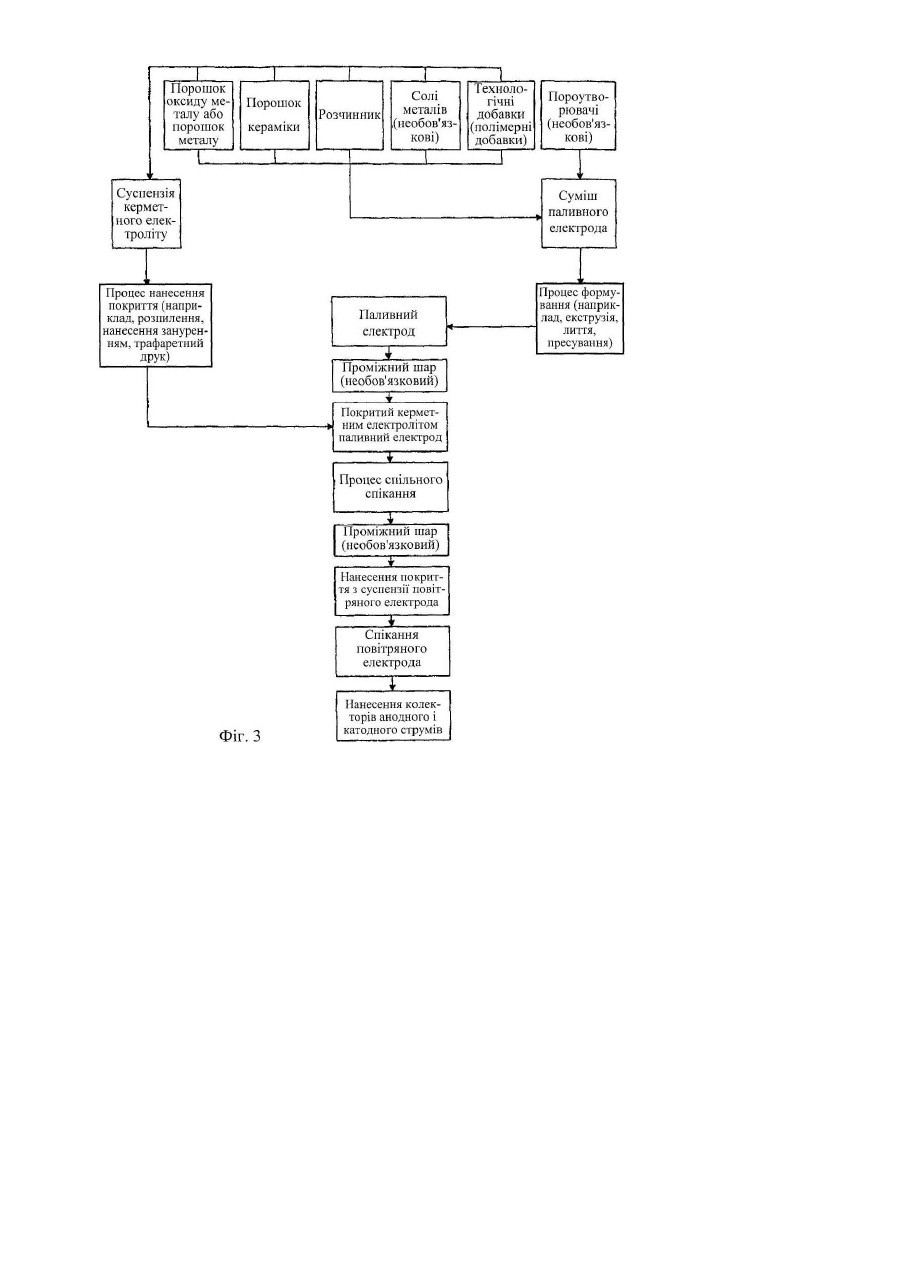

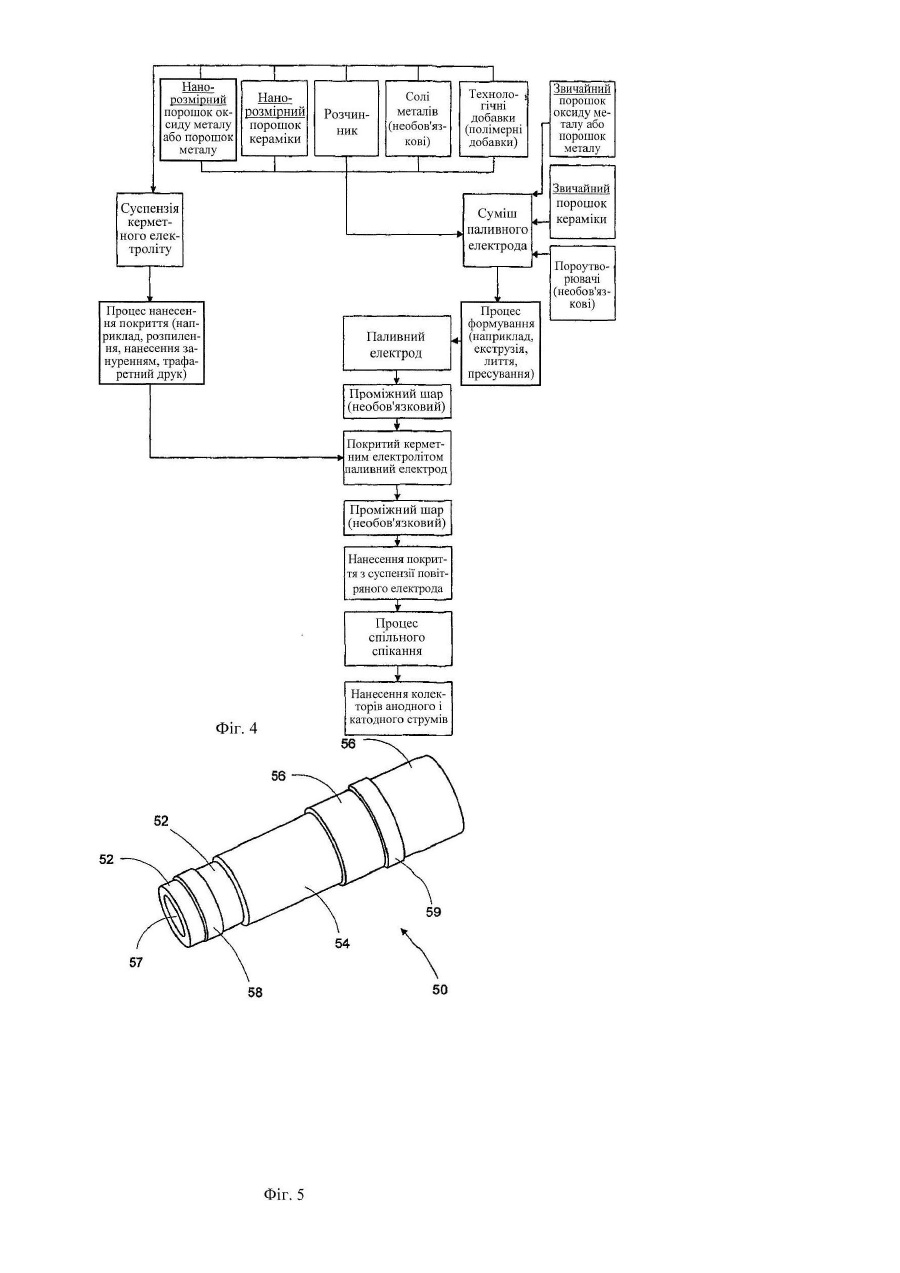

Даний винахід стосується, загалом, паливних елементів, а більш конкретно, твердооксидних паливних елементів або ТОПЕ з несучим анодом і способів їх виготовлення, причому такі паливні елементи мають поліпшені фізичні властивості, включаючи електрохімічні властивості, за рахунок застосування нового керметного електроліту. Було розроблено декілька різних конструкцій твердооксидних паливних елементів, включаючи трубчасті, планарні і монолітні конструкції, причому всі вони детально описані в технічній літературі [дивись, наприклад, Q. М. Nguyen et al., "Science and Technology of Ceramic Fuel Cells", Elsevier Science, січень 1995]. Трубчаста конструкція ТОПЕ з'явилася в результаті проблем з герметизацією, пов'язаних з пакетними батареями планарних паливних елементів [дивись G. Hoogers, "Fuel Cell Technology Handbook", CRC Press, серпень 2002]. Типовий трубчастий ТОПЕ містить керамічну мембрану з провідністю по іонах кисню, на яку нанесені повітряний електрод (тобто катод) і паливний електрод (тобто анод). Кисень перетворюється на катоді в іони кисню, яких дифундують через мембрану і взаємодіють з паливом на аноді. Електрони, що генеруються на аноді, потім мігрують через зовнішнє навантаження, замикаючи ланцюг. Як правило, при формуванні вказаних вище конструкцій дотримуються трьох типів конфігурацій: a) з несучим електролітом, при якій щільний електроліт використовують як підкладку, на яку наносять анод і катод, на кожну сторону даного шару [дивись патент США №5273837, виданий Aitken et al.; і патент США №6428920, виданий Вadding et al.]; b) з несучим повітряним електродом (тобто з несучим катодом), при якій пориста підкладка легованого манганіту лантану утворює катод, який покривають газонепроникним шаром електроліту, а потім покривають анодним шаром [дивись, наприклад, патент США №5108850, виданий Carlson et al.; і патент США №5989634, виданий Isenberg]; і с) з несучим паливним електродом (тобто з несучим анодом), при якій несучий керметний анод покривають тонкоплівковим шаром електроліту, а потім покривають катодним шаром [дивись патент США И' 5998056, виданий Divisek et al., і патент США №6228521, виданий Kim et al.]. Для отримання високої ефективності і/або більш низької робочої температури шар електроліту в ТОПЕ з несучим електролітом повинен бути щільним, газонепроникним і дуже тонким (переважно - декілька мікрон). Технологія осадження тонких плівок електроліту на пористі електродні підкладки (або на катод, або на анод) в цей час розробляється [дивись Н. P. Buchkremer et al., "Advances in Manufacturing and Operation of Anode Supported SOFC Cells and Stacks", Proceedings of Third European Solid Oxide Fuel Cell Forum, червень 1998, стор.143-149]. Численні патенти були видані фірмі Siemens Westinghouse Power Corp., м. Орландо, шт. Флорида, США, що описує так звану технологію з несучим повітряним електродом (AES, від англ., «air electrodesupported technology») [дивись, наприклад, патент США №5916700, виданий Ruka et al.; і патент США №5993985, виданий Borglum; і патент США №6379485, також виданий Borglum]. Незважаючи на заслуговуючі уваги технічні досягнення в галузі трубчастих ТОПЕ, паливні елементи з несучим катодом страждають декількома недоліками. Зокрема, катодні матеріали, такі як легований стронцієм манганіт лантану, є дуже дорогими. Катоди виготовляють з керамічних матеріалів, і їх міцність нижча, ніж у анодів, виготовлених з керметів, тобто композитів з кераміки і металу. Типові ТОПЕ з несучим катодом є економічно непривабливими, оскільки вони вимагають капіталомістких технологій осадження, таких як електрохімічне осадження з парової фази [дивись патент США №5989634, виданий Isenberg]. Таким чином, підвищену увагу викликають ТОПЕ з несучим анодом, оскільки вони можуть виготовлятися з меншими витратами, в той же час зберігаючи високу механічну структурну міцність і забезпечуючи високу питому потужність [дивись патент США №6436565, виданий Song et al.]. Однак, існуючі ТОПЕ з несучим анодом все ще не мають чудових електрохімічних характеристик і структурної надійності. Це зумовлено, в основному, неузгодженістю коефіцієнтів теплового розширення між керметом анода і звичайним керамічним електролітом, яка може привести до руйнування елемента під час виготовлення або при робочих умовах. Відповідно, є потреба в поліпшених, легко пристосовуваних і економічних ΤΟΠΕ-елементах і способах виготовлення ΤΟΠΕ-елементів з несучим анодом, що володіють чудовими фізичними і електрохімічними властивостями, коли вони знаходяться в робочих умовах. Даний винахід, в широкому значенні, стосується твердооксидних паливних елементів (ТОПЕ), які містять внутрішній паливний електрод (анод), що служить як носій, проміжний керметний електроліт і зовнішній повітряний електрод (катод), при цьому керметний електроліт містить невелику кількість металевої фази, диспергованої по всьому керамічному матеріалу. У одному з аспектів даного винаходу ТОПЕ можуть також містити колектори електродного струму (струмознімачі). Анод може бути виготовлений з перехідного металу (наприклад, переважно Ni) і кераміки (наприклад, стабілізованого оксиду цирконію або легованого оксиду церію), тобто кермету, який може також забезпечувати фізичну опору для всього елемента загалом. Електропровідність анода залежить від вмісту металу. Електроліт може бути отриманий за допомогою введення невеликої кількості (аж до 15об.%) перехідного металу (або такого ж самого металу, як і використовуваного в аноді, або іншого активного перехідного металу) разом з керамікою (наприклад, стабілізованим оксидом цирконію, легованим оксидом церію) в електроліт, тим самим сильно зменшуючи неузгодженість коефіцієнтів теплового розширення між анодом і шаром керметного електроліту. Це робить можливим підвищений вміст металу (аж до 80,0об.%) в аноді і, таким чином, підвищену електропровідність. У іншому аспекті даного винаходу металева фаза, диспергована по всьому аноду і керметному електроліту, може бути вибрана з групи перехідних металів Періодичної таблиці елементів, їх сплавів і їх фізичних сумішей в елементарному або не об'єднаному стані. Репрезентативні приклади придатних для використання перехідних металів включають в себе, але не обмежуючись цим: Ni, Co, Cu, Ag i W. Хоча нікель часто є переважним, благородні метали, такі як платина і рутеній, є каталітично активними і також можуть використовуватися. Якщо ТОПЕ працює при підвищених температурах (700°С-1000°С), то керамічна речовина-електроліт, що використовується в керметному аноді і керметному електроліті, переважно являє собою стабілізований оксид цирконію, наприклад, (ZrO2)0,92(Y2O3)0,08. Якщо ТОПЕ працює при проміжних температурах (500°С 700°С), то керамічна речовина-електроліт, що використовується в керметному аноді і керметному електроліті, переважно являє собою легований оксид церію, наприклад, (Ce0,90Gd0,10)O1,95. Однак, кожний матеріал може використовуватися в широкому діапазоні температур, і тому вибір матеріалу буде залежати від конструкційних обмежень. Даний винахід стосується типових конструкцій твердооксидних паливних елементів, включаючи трубчасті, пленарні і монолітні конструкції. «Монолітна конструкція» може охоплювати по суті будь-яку структурну конфігурацію, яка не є ні трубчастою, ні планарною, таку як, наприклад, подовженої сплюсненої трубчастої форми, купол спіральної форми; або може також стосуватися елемента, сконструйованого на додатковому несучому матеріалі. Таким чином, даний винахід також в широкому значенні стосується декількох структурних конфігурацій, включаючи способи виготовлення ТОПЕ з несучим анодом з використанням нового керметного електроліту. Кожна з цих конструкцій передбачає декілька переважних технологій виготовлення, застосовність яких визначається технічними і економічними чинниками. Наприклад, трубчасті підкладки переважно виготовляють за допомогою екструзійних технологій, в той час як пленарні підкладки переважно виготовляють за допомогою операцій лиття або пресування. Таким чином, ще одна задача даного винаходу полягає в створенні способів виготовлення поліпшених ТОПЕ з меншою кількістю технологічних стадій і меншими витратами, в порівнянні із звичайними способами виготовлення паливних елементів. Особливо важливим в цьому відношенні є потенціал, яким даний винахід володіє відносно отримання паливних елементів високої питомої потужності при малих витратах, що зберігають в той же час механічну надійність. Один такий спосіб виготовлення ТОПЕ з несучим анодом і з керметним електролітом відповідно до даного винаходу включає в себе стадії: (і) формування анодної суспензії у вигляді анодного шару; (іі) нанесення суспензії керметного електроліту на анодний шар в першому процесі нанесення покриття з суспензії, зі створенням покритого керметним електролітом анода; (ііі) нанесення щонайменше однієї катодної суспензії на покритий керметним електролітом анод у другому процесі нанесення покриття з суспензії, з створенням катодного шару; і (iv) спікання анодного шару, шару керметного електроліту і щонайменше одного катодного шару. У цьому способі виготовлення для створення ТОПЕ з несучим анодом і з керметним електролітом можуть бути використані нано-розмірні частинки. У разі цього варіанту здійснення, речовина металу або електроліту може бути введена в суміш паливного електрода при використанні звичайних або нанорозмірних керамічних порошків (наприклад, стабілізованого оксиду цирконію, легованого оксиду церію), або і тих, і інших. Крім того, суспензія нано-розмірного керметного електроліту може бути водною або неводною (тобто на основі органічних розчинників, переважно - спиртів і/або кетонів). Стадія спікання паливного електрода, нано-розмірного керметного електроліту і повітряного електрода може бути здійснена при температурах, що знаходяться в межах від приблизно 1050°С до приблизно 1300°С, або доти, поки наномасштабний керметний електроліт повністю не ущільнитися в окислювальній атмосфері. Ще в одному варіанті здійснення способів по винаходу стадія спікання покритого керметним електролітом анода може бути здійснена після нанесення суспензії керметного електроліту на стадії (іі). У разі цих способів виготовлення речовина електроліту може також вводитися в анодну суміш і суспензію керметного електроліту за допомогою використання звичайних керамічних порошків, наприклад, стабілізованого оксиду цирконію або легованого оксиду церію. Електрохімічна активна речовина може являти собою метал або оксид металу. Метал в електрохімічний активній речовині переважно вводять в суміш паливного електрода і/або суспензію керметного електроліту за допомогою використання порошку оксиду металу (що згодом відновлюється до елементарного металу при умовах експлуатації ТОПЕ) відповідно до блок-схем на Фігурі 3 рисунків, що обговорюється більш детально нижче. Крім того, суспензія керметного електроліту може бути водною або неводною (тобто на основі органічних розчинників, переважно - спиртів і/або кетонів). Спікання покритого керметним електролітом паливного електрода може бути здійснене при температурах в межах від приблизно 1200°С до приблизно 1600°С, або доти, поки керметний електроліт повністю не ущільниться в окислювальній атмосфері. Нарешті, спікання катодів може бути здійснене при температурах в діапазоні від приблизно 1000°С до приблизно 1200°С. У випадку будь-якого зі способів, запропонованих в даному винаході, метал може бути частково введений в суміш паливного електрода і/або суспензію керметного електроліту за допомогою сполук металів, переважно - солей металів, заздалегідь розчинених у водних або неводних розчинниках. Необов'язково, в суміш паливного електрода можуть бути введені пороутворювачі (наприклад, вугільний порошок, крохмаль, полімерні сфери і так далі) для регулювання пористості електрода. У способах виготовлення ТОПЕ з несучим паливним електродом і з керметним електролітом на несучий паливний керметний електрод може бути нанесений у вигляді покриття колектор анодного струму, як правило, - провідна фарба або паста, що усуває необхідність в металевих фізичних вставках (для трубчастої конструкції). Колектор катодного струму, також, наприклад, провідна фарба або паста, може бути нанесений на катод у вигляді покриття. Відповідно до даного винаходу, ТОПЕ з несучим анодом може додатково мати осаджений проміжний шар, розташований між несучим паливним електродом і керметним електролітом. Крім того, даний винахід може додатково містити осаджений проміжний шар між керметним електролітом і катодом. З приведеного вище розкриття і більш докладного опису, який іде далі, фахівцям в даній галузі буде зрозуміло, що даний винахід забезпечує значне удосконалення в технології твердооксидних паливних елементів. Ці і інші задачі, ознаки і переваги даного винаходу стануть очевидними фахівцям в даній галузі при читанні наступного далі більш докладного опису даного винаходу, беручи до уваги декілька рисунків даного винаходу. Характер і режим роботи даного винаходу тепер будуть описуватися більш повно в наступному далі докладному описі даного винаходу, приведеному разом з прикладеними фігурами рисунків, серед яких: Фігура 1А являє собою ізометричний вигляд трубчастого ТОПЕ з несучим анодом за даним винаходом з видаленими частинами для більш простої ілюстрації конструктивних ознак; Фігура 1В являє собою ізометричний вигляд планарного ТОПЕ з несучим анодом за даним винаходом з видаленими частинами для більш простої ілюстрації конструктивних ознак; Фігура 2 являє собою вигляд в розрізі ТОПЕ за даним винаходом, який ілюструє підшари при робочих умовах; Фігура 3 являє собою блок-схему, що ілюструє послідовність стадій при виготовленні ТОПЕ з несучим анодом і з керметним електролітом відповідно до способів за даним винаходом, з використанням попередників звичайних розмірів; Фігура 4 являє собою блок-схему, що ілюструє послідовність стадій при виготовленні ТОПЕ з несучим анодом і з керметним електролітом відповідно до способів за даним винаходом, з використанням нанорозмірних попередників; і Фігура 5 являє собою ізометричний вигляд струмознімної конструкції (для анода і катода), адаптованої для трубчастого ТОПЕ з несучим анодом, з видаленими частинами для більш простої ілюстрації конструктивних ознак даного винаходу. Необхідно розуміти, що даний винахід не обмежується конкретними описаними тут методологіями, матеріалами і модифікаціями і, як такий, може, зрозуміло, змінюватися. Необхідно також розуміти, що використовувана тут термінологія приведена з метою опису тільки конкретних варіантів здійснення і не призначена для обмеження об'єму даного винаходу, який буде обмежуватися тільки прикладеною формулою винаходу. Якщо не визначено іншого, всі технічні і наукові терміни, які використовуються тут, мають таке ж значення, як і звичайно зрозуміле середнім фахівцем в даній галузі техніки, до якої належить даний винахід. Хоч при практичній реалізації або випробуванні даного винаходу можуть використовуватися будь-які способи, пристрої і матеріали, подібні або еквівалентні тим, які описуються тут, тепер будуть описуватися переважні способи, пристрої і матеріали. Наступні терміни і вирази, коли вони з'являються в описі і прикладеній формулі винаходу, передбачаються маючими наступні значення: терміни "звичайний" або "звичайних розмірів" і їх варіації означають тверді матеріали в формі сухого порошку, що має деякий розподіл частинок по розмірах, при цьому >75% цих частинок мають розмір, більший ніж або рівний 300нм, і при цьому питома площа поверхні складає менше 50м2/г, а термін "нано-розмірний" або його варіації означають тверді матеріали в формі сухого порошку, що має деякий розподіл частинок по розмірах, при цьому >75% цих частинок мають розмір, менший ніж або рівний 300нм, і при цьому питома площа поверхні складає більше приблизно 50м2/г. Всі вказані публікації включені сюди за допомогою посилання для цілей опису і розкриття, наприклад, тих матеріалів, конструкцій і методологій, які описуються в цих публікаціях і які можуть використовуватися в зв'язку з винаходом, що описується тут. Публікації, що обговорювалися вище і по всьому тексту, приведені виключно в зв'язку з їх розкриттям до дати подачі даної заявки. Ніщо тут не може розглядатися як визнання того, що автори даного винаходу не повноважні відносити до більш ранньої дати таке розкриття внаслідок більш раннього винаходу. Звертаючись тепер до фігур, на Фігурі 1А приведений загальний вигляд трубчастого твердооксидного паливного елемента (ТОПЕ) 10 з несучим анодом за даним винаходом у вигляді трубчастого тіла циліндричної форми, модифікованого з тим, щоб краще проілюструвати внутрішній анодний шар 12, проміжний керметний електроліт 13 і зовнішній катод 14. Анод 12 утворює внутрішній трубчастий отвір 15. На Фігурі 1В приведений загальний вигляд планарного ТОПЕ 16 з несучим анодом за даним винаходом у вигляді плоского тіла планарної форми, модифікованого з тим, щоб краще проілюструвати внутрішній анодний шар 17, проміжний керметний електроліт 18 і зовнішній катод 19. Товстий керметний паливний електрод (тобто анод) забезпечує механічну надійність і довговічність, в той час як керметний електроліт робить можливим краще узгодження теплового розширення і кращі електрохімічні характеристики. Використання анода як несучої структури в паливному елементі є найбільш вигідним з точки зору робочих характеристик, а також для обробки. При анодах товщиною близько від приблизно 0,2 до приблизно 1,0мм можливе досягнення високих питомих потужностей (щільності потужності) за рахунок підвищеної електропровідності і зменшення перенапруження активації (тобто втрат напруження через електрохімічні реакції з перенесенням заряду). Більш тонкі підкладки були б непрактичними, оскільки носій був би дуже крихким, а електропровідність була б недостатньою. Електрохімічно активна речовина, яка міститься в керметі, переважно являє собою метал. Коли він використовується в аноді, вміст металу переважно знаходиться в межах приблизно від 30об.% до 80об.% по відношенню до загального завантаження твердих речовин. Коли вміст металу менший ніж 30об.%, керметний анод має погану електропровідність. Коли вміст металу в керметному аноді більший ніж 30об.%, створюється хороше зв'язування на межах розділу між частинками металу, яке приводить до збільшення електропровідності. Для поліпшення робочих характеристик елемента пористість анода може бути збільшена з тим, щоб концентраційна поляризація (тобто втрати напруження, пов'язані з опором протіканню газу через пористі електроди) підтримувалася на мінімальному рівні. Відновлення порошків оксиду металу до металу у відновній атмосфері робить можливим створення пористості в анодній підкладці, тому є необхідність в більш високих вмістах оксиду металу в суміші паливного електрода. Додаткова пористість може бути створена за рахунок використання штучних пороутворювачів (наприклад, вугільного порошку, крохмалю, полімерних сфер), що згодом вигоряють під час спікання. Максимальні кількості агентів-пороутворювачів фіксуються на рівні приблизно 50об.% по відношенню до загального завантаження твердих речовин, оскільки більш високі відношення можуть приводити до поганої механічної міцності. Таким чином, було виявлено, що вмісту металу в керметному аноді аж до приблизно 80об.% є адекватними для забезпечення дуже високої електропровідності при одночасному збереженні достатньої пористості для зведення до мінімуму концентраційної поляризації. Більш високі кількості металу в керметному аноді можуть приводити до великої неузгодженості коефіцієнтів теплового розширення з нанесеним керметним електролітом, що приводить в результаті до розвитку тріщин під час обробки або роботи елемента. Керамічний матеріал керметного анода детально обговорюється нижче. Надмірна неузгодженість коефіцієнтів теплового розширення між несучим анодом і типовим керамічним (тобто на 100% керамічним) електролітом, як правило, існує, коли вміст металу в аноді дуже високий. Цей шкідливий ефект звичайно усувається за допомогою обмеження кількості металу, присутнього в аноді, наприклад, до рівня приблизно 50об.% [див. патент США №6436565, виданий Song et al.], або за допомогою використання поступово змінюваної структури анода [дивись патент США №6228521, виданий Kirn et al.]. Даний винахід дозволяє включати до складу анода великі кількості металу, зокрема - більші ніж 50об.%. Нанесення тонкого шару електроліту на одношаровий ТОПЕ з несучим анодом також є більш життєздатним з технологічної точки зору. Коли метал вводиться в структуру електроліту у відносно малих кількостях, тобто приблизно від 0,1об.% до 15,0об.%, можливо значно зменшити неузгодженість коефіцієнтів теплового розширення між анодом і електролітом. З цієї причини, тонкий шар керметного електроліту може наноситися на високопровідний несучий анод без шкідливих впливів на структурну цілісність елемента. При умові, що кількість металу, введена в електроліт, залишається досить низькою, і металева фаза добре диспергована в керамічній матриці, електропровідність електроліту буде залишатися досить низькою для запобігання електричному короткому замиканню. При нормальних умовах роботи ТОПЕ метал, що міститься в електроліті, існує в своїй елементарній (відновленій) формі на паливній стороні; в той же час, присутність повітря на катодній стороні підтримує метал в формі його оксиду (окисленій формі) (дивись Фіг.2). Товщина цих підшарів метал:кераміка і оксид металу:кераміка залежать від парціальних тисків палива і окислювача (повітря). Підшар оксид металу:керамічний електроліт повинен бути щільним і газонепроникним для того, щоб запобігати змішуванню паливного і окислювального газів. При робочих умовах метал, присутній у відновленому підшарі електроліту, створює всередині анода поступово змінювану (градієнтну) анодну структуру, яка обмежує опір межі поділу анод/електроліт і поліпшує адгезію між цими шарами. Електрохімічні характеристики також поліпшуються за рахунок збільшення площі трифазної межі. З іншого боку, оксид металу, присутній в окисленому підшарі електроліту, створює дуже тонку і щільну структуру електроліту, необхідну для високої ефективності і більш низьких робочих температур. Вказана вище поведінка описується більш детально з урахуванням Фігури 2. Фігура 2 загалом показує несучий шар 20 аноду, "пористий" шар 22 керметного електроліту, щільний шар 24 керметного електроліту і шар 26 катоду. При робочих умовах ТОПЕ метал (наприклад, NiO) в щільному шарі 24 керметного електроліту окислюється, в той час як в "пористому" шарі 22 керметного електроліту метал відновлюється (наприклад, Ni). Поліпшені електрохімічні характеристики виникають в результаті існування підшарів електроліту, зокрема підшарів метал: кераміка і оксид метал:кераміка. Підшар відновлений метал:кераміка, тобто "пористий" шар 22 керметного електроліту, фактично стає межею поділу електроліт/анод. У цьому випадку активаційна поляризація зменшується, оскільки ця межа поділу містить велику кількість керамічної речовини. Електрохімічні реакції також посилюються за рахунок збільшеної області трифазної межі. У залежності від парціального тиску палива і окислювача підшар оксид металу:кераміка, тобто щільний шар 24 керметного електроліти, може стати дуже тонким (менше 10 мікрон). При умові, що вміст фази оксиду металу є досить низьким (

ДивитисяДодаткова інформація

Назва патенту англійськоюSolid oxide fuel cells (sofc) with cermet electrolite and method for their manufacturing

Автори англійськоюFinnerty Kain, Koimbra David

Назва патенту російськоюТвердооксидные топливные элементы с керметным электролитом и метод их получения

Автори російськоюФиннерти Кайн, Коимбра Девид

МПК / Мітки

МПК: H01M 8/00, H01M 4/86, H01M 8/08, H01M 4/00, H01M 8/10, H01M 4/88

Мітки: електролітом, керметним, одержання, спосіб, твердооксидні, паливні, елементи

Код посилання

<a href="https://ua.patents.su/11-83400-tverdooksidni-palivni-elementi-z-kermetnim-elektrolitom-ta-sposib-kh-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Твердооксидні паливні елементи з керметним електролітом та спосіб їх одержання</a>

Попередній патент: Кожух рольставня

Наступний патент: Пристрій для фіксації капсульного мішка

Випадковий патент: Фільтрувальний патрон