Спосіб формування на підкладці покриття із складного сплаву, який містить елементи, температура випаровування яких відрізняється більше ніж на 350 с

Номер патенту: 30124

Опубліковано: 15.05.2001

Автори: Лемке Френк, Топал Валерій Іванович, Братусь Василій Яковлевич, Белявін Олександр Федорович

Формула / Реферат

1. Спосіб формування на підкладці покриття із складного сплаву, що містить елементи, температура випаровування яких відрізняється більше ніж на 350˚С, який полягає у розміщенні зливка складного сплаву, що підлягає випаровуванню, у охолоджувальному тиглі, і застосуванні електронного променя як теплового джерела для випаровування компонентів складного сплаву, який відрізняється тим, що до початку випаровування зверху зливка формують тугоплавкий шар, що складається не менше як на 50% з тугоплавких елементів і що має тверду нижню частину і верхню частину у вигляді розплавленої ванни, яку підтримують у розплавленому стані вказаним тепловим джерелом і з поверхні якої випаровують компоненти сплаву, і, по мірі випаровування, подають зливок у тиглі угору для поповнення розплавленої ванни елементами складного сплаву, що витрачаються, шляхом їх міграції через тверду частину вказаного шару з матеріалу зливка до поверхні випаровування.

2. Спосіб по п. 1, який відрізняється тим, що формують тугоплавкий шар зверху зливка шляхом додавання одного або більше тугоплавких елементів до створюваного електронним променем розплаву складного сплаву, що підлягає випаровуванню, на поверхні зливка.

3. Спосіб по п. 1, який відрізняється тим, що формують згаданий тугоплавкий шар шляхом розміщення зверху зливка металевої деталі, що має товщину від 10 до 35 мм і складається не менше як на 90% по масі з тугоплавких елементів.

4. Спосіб по п. 1 або 2, або 3, який відрізняється тим, що як тугоплавкі елементи використовують елементи, що мають температуру випаровування, яка дорівнює або є більшою, ніж температура випаровування найбільш важко випарювального компонента матеріалу, що підлягає випаровуванню, при цьому верхня частина шару складається більше ніж на 90% з доданих тугоплавких елементів.

5. Спосіб по п. 1 або 2, або 3, або 4, який відрізняється тим, що тугоплавкі елементи обирають з групи Та, W, Mo, Nb, Hf, Re, Ru, Os, Іг або їх суміші.

Текст

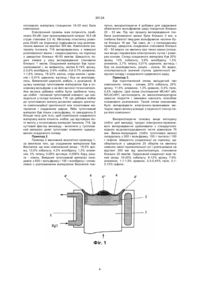

1. Спосіб формування на підкладці покриття із складного сплаву, що містить елементи, температура випаровування яких відрізняється більше ніж на 350°C, який полягає у розміщенні зливка складного сплаву, що підлягає випаровуванню, у охолоджувальному тиглі і застосуванні електронного променя як теплового джерела для випаровування компонентів складного сплаву, який відрізняє ться тим, що до початку випаровування зверху зливка формують тугоплавкий шар, що складається не менше як на 50% з туго плавких елементів і що має тверду нижню частину і вер хню частину у вигляді розплавленої ванни, яку підтримують у розплавленому стані вказаним тепловим джерелом і з поверхні якої випаровують компоненти сплаву, і у міру випаровування подають зливок C2 (54) СПОСІБ ФОРМУВАННЯ НА ПІДКЛАДЦІ ПОКРИТТЯ ІЗ СКЛАД НОГО СПЛАВУ, ЯКИЙ МІСТИТЬ ЕЛЕМЕНТИ, ТЕМПЕРАТУРА ВИПАРОВУВАННЯ ЯКИХ ВІДРІЗ НЯЄТЬСЯ БІЛЬШЕ НІЖ НА 350°С 30124 совуються індивідуально керовані електронні гармати, що дозволяє одночасно осаджувати матеріали, що містять елементи з різними температурами випаровування. Проте такий метод є складним і виникають труднощі у контролюванні відповідних швидкостей випаровування з численних тиглів, щоб одержати потрібний склад матеріалу покриття і його хімічну однорідність. Таким чином, створення ефективного способу фор мування на підкладці покриття з складного сплаву, що містить елементи, температура випаровування яких відрізняється більше ніж на 350°С, є вельми актуальною задачею. В основу ви находу поставлена задача створити спосіб формування на підкладці покриття з складного сплаву, що містить елементи, температура випаровування яких відрізняється більше ніж на 350°С, який за рахунок зміни процесу випаровуван ня забезпечує повторення складу складного сплаву, що ви парюється, у одержуваному продукті і його хі мічну однорідність. Ця задача вирішується тим, що запропоновано спосіб формування на підкладці покриття з складного сплаву, що містить елементи, температура випаровування яких відрізняється більше ніж на 350°С, що полягає у розміщенні зливка складного сплаву, що підлягає ви паровуванню, у охолоджуваному ти глі і застосуванні електронного променя як теплового джерела для випаровування компонентів складного сплаву, у якому згідно з винаходом до початку випаровування зверху зливка формують тугоплавкий шар, що складається не менше як на 50% з тугоплавких елементів і що має тверду нижню частину і верхню частину у вигляді розплавленої ванни, яку підтримують у розплавленому стані вказаним тепловим джерелом і з поверхні якої випаровують компоненти сплаву, і по мірі випаровування подають зливок у тиглі угору для поповнення розплавленої ванни елементами складного сплаву, що витрачаються, шляхом їх міграції через тверду частину вказаного шару з матеріалу зливка до поверхні випаровуван ня. Таке рішення дозволяє підвищити температуру матеріалу у розплавленій ванні і тим самим забезпечує можливість одночасного випаровування компонентів матеріалу з пружністю пари, що значно відрізняється, що, в свою чергу, забезпечує повторення складу складного сплаву, який випаровують, у покритті, одержуваному при випаровуванні складного сплаву з одного джерела, і одержання покриття з меншими, ніж у попередньому рівні техніки, енерговитратами. Доцільно формувати тугоплавкий шар зверху зливка шляхом додавання одного або більше тугоплавких елементів до створюваного електронним променем розплаву складного сплаву, що підлягає випаровуван ню, на поверхні зливка. Таке рішення завдяки високій температурі плавлення тугоплавкого металу і відводу тепла через стінки водоохолоджуваного мідного тигля, забезпечує мілку розплавлену части ну шару, що складається головним чином з тугоплавких елементів, а під розплавленою ванною - нижню тверду частину, що складається з твердого тугоплавкого матеріалу і дифун дуємих крізь неї елементів сплавів. Мілка розплавлена части на шару завдяки присутності тугоплавких елементів має високу темпе ратуру кипіння, що забезпечує можливість інтенсивного одночасного випаровуван ня всіх компонентів ви паровува ного сплаву. Також доцільно формувати згаданий тугоплавкий шар шляхом розміщен ня зверху зливка металевої деталі, яка має товщину від 10 до 35 мм і складається не менше як на 90% по масі з тугоплавких елементів. Таке рішення значно спрощує реалізацію способу по даному винаходу і прискорює процес тим, що виключає необхідність формування шару шляхом поетапного додавання тугоплавких металів у розплав сплаву, який підлягає ви паровуванню. Доцільно як тугоплавкі елементи використовувати елементи, що мають температури випаровування, які дорівнюють або більші, ніж температури випаровуван ня найбільш важко випаровува ного компонента ви паровува ного сплаву, при цьому верхня частина шару повинна складатися більше ніж на 90% з доданих тугоплавких елементів. При такому рішенні температура кипіння верхньої розплавленої частини тугоплавкого ша ру набагато перевищує температуру ви паровування всіх компонентів випаровуваного сплаву. Це дозволяє значно підвищити температуру розплавленої ванни і забезпечити близькі швидкості ви паровування всіх компонентів вихідного сплаву з відтворенням складу випаровуваного сплаву у одержуваному продукті. По вищезазначеній причині доцільно обирати тугоплавкі елементи з групи: вольфрам, гафній, ніобій, молібден, тантал, реній, осмій, рутеній, іридій або їх суміш. У порівнянні з прототипом такий спосіб одержання складнолегованих сплавів шля хом випаровування з одного джерела у вакуумі аналогічних по складу сплавів забезпечує одержання хімічно однорідних покриттів з складнолегованих сплавів по всій площі покриття, значно спрощує контроль швидкості, щоб одержати потрібний склад матеріалу покриття і його хі мічну однорідність, відрізняється простотою і легко піддається повній автоматизації і, крім того, цей спосіб є набагато економічніший. Фіг. 1 демонструє поперечний розріз пристрою згідно з винаходом. Фіг. 2 демонструє вигляд згори пристрою згідно з винаходом. Фіг. 3 демонструє профіль радіального розподілу температури у площині, що показана на фіг. 2. Спосіб і пристрій для здійснення способу згідно з винаходом будуть описані з посиланнями на креслення, що додаються. Фіг. 1, 2 і 3 схематично демонструють спосіб і пристрій згідно з винаходом. Фіг. 1 ілюструє поперечний переріз пристрою згідно з винаходом. Циліндричний тигель 1 виготовлений з міді або мідного сплаву і охолоджується потоком води через внутрішні канали (на фіг. 1 не позначені). Охолодження є достатнім для підтримання температури тигля істотно нижчою його температури плавлення (нижче 1054°С - температури плавлення міді). Рідкотвердий метал 3 подається угору че рез тигель 1. Електронно-променеві джерела (не показані) нагрівають верхню поверхню тугоплавкого металу 3. Центральна область 4" тугоплавкого ме 2 30124 талу 3 нагрівається до більш високої температури - приблизно 3000°С. При цій підвищеній температурі міцність тугоплавкого металу 3 низька і тиску сплаву 2, що подається знизу і підлягає випаровуванню, досить для деформування тугоплавкого металу зі ство ренням випуклої області 4". Успішне випаровуван ня тісно пов'язане зі створенням центральної випуклої зони 4" у тугоплавкому металі 3. Мабуть, при випаровуванні тугоплавкий метал 3 у центрі тигля і у зоні його контакту зі сп лавом 2, що підлягає ви паровуванню, знаходиться при досить високій температурі, щоб викликати (щонайменше часткове) плавлення сплаву 2, що наноситься. В результаті між сплавом 2, що підлягає випаровуван ню, і центральною частиною тугоплавкого металу 4" буде існувати тонка (порядку 1 мм) рідка зона. Розплавлена зона складається з компонентів сплаву 2 і деякої кількості розчиненого тугоплавкого металу 3. В процесі випаровування сплав 2, що підлягає випаровуванню, переходить через рідку зону (шляхом дифузії і/або конвекції) у тугоплавкий метал 3 і послідовно шляхом як твердотільної, так і рідкофазної дифузії переноситься до поверхні випаровуван ня, яка вміщує прилеглу до тигля 1 зону 4', проміжну зону 4, що має увігнуту фор му, і центральну ви пуклу зону 4". Випукла зона 4" є самою гарячою ділянкою (її температура приблизно 3000оС) і потужність електронного пучка підтримується такою, щоб температура не перевищувала температуру плавлення металу у цій зоні. Залежно від конкретних умов, враховуючих склад тугоплавкого металу, се редня температура і розміри зони 4" можуть варіюватись. Зона 4', прилегла до тигля 1, буде набагато хо лоднішою, оскільки водяне охолодження підтримує більш низьку середню температуру між тугоплавким металом 3 і стінкою тигля 1 заради уникнення плавлення тигля. Зона 4 має температуру, проміжну між температурами випуклої зони 4" і зони 4'. У процесі випаровуван ня компоненти сплаву 2 з найбільш низьким тиском пари (Hf, Si, W, Та та їм подібні) переважно випаровуються з випуклої зони 4". Компоненти сплаву 2 з найбільш ви соким тиском пари (такі як Аl і Сr) переважно випаровуються з зони 4', а компоненти з проміжними величинами тиску пари випаровують ся з зони 4. Головним результатом описаного способу є одержання покриття зі складом, який точно відповідає складу вихідного сплаву 2 при швидкості нанесення у 6 - 8 разів вище швидкості, що має місце при звичайних процесах випаровуван ня з рідкої ванни. Фіг. 2 і 3 у сполучен ні з раніше описаною фіг. 1 ілюструють практичну сто рону цього винаходу. Фіг. 2 представляє вигляд зверху пристрою, показаного на фіг. 1, фактично це - поперечний розріз тигля 1. Поверхня, з якої відбувається випаровування, розділяється на три зони: центральну зону І, якій відповідає випукла зона 4" на фіг. 1, зону ІІ, яка відповідає увігнутій зоні 4 на фіг. 1, і зону ІІІ, якій відповідає зовнішня зона 4' на фіг.1. Як було раніше сказано, температура у центрі поверхні випаровуван ня, що позначено як зона І, є найбільш високою, а температура у зоні ІІІ – найбільш низькою. Фіг. 3 ілюструє приблизний розподіл температури по поверхні випаровуван ня (діаметр тигля 70 мм), показуючи високу температуру (близько 3000°С) у зоні І і зниження температури у інши х зонах. Та ке поле температур ск ладається з комбінації розподілу потужності, що підво диться електронним променем, і втрат на випромінювання, тепловідвід у стінки тигля і матеріал, що підлягає випаровуван ню. В переважному варіанті цього винаходу енергія, що підводиться до поверхні випаровування електронною гарматою, розподіляється між трьома зонами у такій пропорції. Зона І одержує приблизно 30-35% загальної енергії, що підводиться. Зона II одержує приблизно 50-60%, зона ІІІ решту, тобто приблизно 20% загальної потужності електронного пучка. Такий просторовий розподіл, як було встановлено, забезпечує найбільш сталі результати. При діаметрі поверхні випаровування 60-70 мм і потужності електронного пучка близько 65 кВт, зона І має діаметр близько 30-40 мм, ширина кільцевої зони ІІІ становить приблизно 5 мм, решта (кільце шириною 20-25 мм з середнім діаметром 50-55 мм) - зона ІІ. Хі мічний склад у зоні 4" (фіг. 1) і у відповідній зоні І (фіг. 2) відрізняється підвищеним - понад 9095% - вмістом тугоплавких (W, Nb, Та і/або їм подібних) компонентів. В зоні 4 (фіг. 1) і відповідній зоні ІІ (і частково зоні ІІI, фіг. 2) сумарний вміст тугоплавких елементів – від 70 до 90%. Зона 4' (фіг. 1) і відповідна їй частина зони ІІІ характеризуються найменшими значеннями сумарної концентрації тугоплавких елементів - до 40%, решта - компоненти сплаву 2 (фіг. 1). Приклад 1. Була виготовлена заготовка діаметром 63 мм з сплаву, ві домого як Інконель 718, виробництва Інтер Нікел Корпорейшн. Склад вихідного зливку був: 19% хрому, 2,2% молібдену, 5% ніобію, 0,6% алюмінію, 1,2% титану, 20% заліза, 0,2% марганцю, 0,2% кремнію, 0,04% вуглецю, без добавок бору і цирконію, решта - нікель. Наявність Nb і Мо (що мають тиск пари 10-1 мм рт. ст. відповідно при температурах 3250°С і 3046оC) у фіксованій комбінації з інши ми елементами, такими як Ni і Аl (що мають тиск пари 10-1 мм рт. ст. відповідно при температурах 1680°С і 1380°С) дають можливість віднести цей складний сплав до описаної вище гр упи. Був ви готовлений водоохолоджуваний циліндричний тигель висотою 100 мм і діаметром 65 мм, у якому знаходився зливок з матеріалу Інконель 718. Верхня частина зливка плавилась електронним пучком (всі процеси проводились у вакуумі не нижче 10-4 мм рт. ст.). Були введені добавки, що складаються, у основному, з 500 г вольфраму і 100 г ніобію. Ці добавки вводились у ванну поетапно, приблизно по 200 г на кожному з трьох етапів. Друга і третя добавки вводились тільки після повного розплавлення попередньої порції добавок. Загальна маса 600 г відповідала циліндру діаметром 63 мм і висотою приблизно 20 - 22 мм. На цій стадії у результаті високої температури плавлення тугоплавких металів і відводу тепла через стінки водоохолоджуваного мідного тигля ми мали мілку розплавлену ван ну (що складається головним чином з тугоплавких елементів) гли биною приблизно 2-4 мм, а нижче розплаву твердого ту 3 30124 гоплавкого матеріалу (товщиною 16-20 мм) була композиція. Електронний промінь мав потужність приблизно 65 кВт (при прискорювальній напрузі 18,5 кВ струм становив 3,5 А). Металеву пластинку розміром 20х20 см (підложку) підвішува ли над розплавленою ванною на відстані 300 мм. Компоненти матеріалу Ін конель 718 випаровува лись з поверхні розплавленої ванни і конденсувались на підложці з швидкістю близько 40-50 мкм/хв. Швидкість подачі зливка у зону ви паровування становила близько 1 мм/хв. Осаджений матеріал був проаналізований і, як виявилось, містив 8-19% хро му, 2-2,6% молібдену, 2-6% ніобію, 0,6-0,7% алюмінію, 1-1,6% титану, 18-22% заліза, сліди магнію і кремнію і 0,01% цирконію; вуглець і бор не аналізувались. Виявлений цирконій, мабуть, є до мішкою. В цьому прикладі тугоплавким матеріалом був в основному вольфрам з-за його ви сокої точки кипіння. Але ве лика добавка ніобію була зроблена тому, що ніобій - головний тугоплавкий елемент, що знаходиться у складі Інконель 718. Ця добавка ніобію до тугоплавкого металу доз воляє швидко досягнути композиційної ідентичності між початковим матеріалом і осадженим шаром. Якби тугоплавкий матеріал був тільки з вольфраму, то зажадалось б більше часу для то го, щоб композиція осадженого матеріалу мала кількість ніобію, що відповідає його вмісту у початковому матеріалі Інконель 718. Це суттєвий фактор винаходу - включити у тугоплавкий матеріал деякі тугоплавкі елементи одержуваного осадженого сплаву. Приклад 2. Приклад 2 виконаний аналогічно прикладу 1, за винятком того, що осадженим матеріалом був Васпалой, що має номінальний склад - 19,5% хрому, 13,5% кобальту, 4,3% молібдену, 1,3% алюмінію, 3% титану, 0,08% вуглецю, 0,006% бору, решта - нікель. Вихідний тугоплавкий матеріал складався з 650 г вольфраму і 100 г молібдену і сплавлявся з розплавленим матеріалом Васпалой пое тапно, використовуючи 4 добавки для одержання збагаченого вольфрамом шару товщи ною близько 20 - 22 мм. Під час процесу ви паровування глибина розплавленої ванни була близько 3 мм, а глибина багатої твер дим вольфрамом частини була близько 18 мм. Так само, як і у попередньому прикладі, швидкість осадження становила близько 40 - 50 мікрон на хвилину при таких самих (описаних ви ще) параметрах електронного пучка і розмірах основи. Склад осадженого матеріалу був 20% хрому, 13% кобальту, 3,9% молібдену, 1,3% алюмінію, 2,7% титану, 0,01% цирконію, вуглець і бор не аналізува лись, решта - нікель. Як видно, спостерігається значний ступінь ідентичності вихідного складу і осадженого одержаного шару. Приклад 3. Був підготовлений сплав, вміщуючий такі компоненти: нікель - основа, 20% кобальту, 20% хрому, 11,5% алюмінію, 1,3% кремнію, 0,4% ітрію, 0,4% гафнію. Цей сплав (поліпшений MCrAl Y або NiCoCrAlY) застосовують як високотемпературне захисне покриття і звичайно наносять способом плазмового розпилення. Такий сплав неможливо було випаровува ти електронно-променевим методом через велику різницю у пружності (тиску) пари його компонент. Використовуючи описану вище методику (тобто цей винахід), процес електронно-променевого випаровуван ня здійснювали з стандартного мідного во доохолоджуваного тигля діаметром 70 мм. Ванна-посередник (тобто тугоплавка ванна) складалась з 300 г вольфраму, 100 г танталу і 100 г га фнію. Швидкість конденсації на підложці, що обертається з швидкістю 20 обертів на хвилину навколо своєї горизонтальної осі і розта шована на відстані 300 мм від кристалізатора, становила близько 20 мкм/хв. Одержаний конденсат мав такий склад: 19-20% кобальту, 8-12% хрому, 7-9% алюмінію, 1,1-1,5% кремнію, 0,3-0,45% ітрію, 0,10,15% гафнію. Фіг. 1 4 30124 Фіг. 2 Фіг. 3 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for shaping on substrate of coating of complex alloy containing elements evaporation temperature of which differs more than at 350 oc

Автори англійськоюTopal Valerii Ivanovych, Beliavin Oleksandr Fedorovych, Bratus Vasyl Yakovych, Lemke Frank

Назва патенту російськоюСпособ формирования на подложке покрытия из сложного сплава, который содержит элементы, температура испарения которых отличается более чем на 350 ос

Автори російськоюТопал Валерий Иванович, Белявин Александр Федорович, Братусь Василий Яковлевич, Лемке Френк

МПК / Мітки

МПК: C23C 14/00

Мітки: елементи, відрізняється, випаровування, яких, спосіб, більше, містить, формування, підкладці, складного, температура, сплаву, покриття

Код посилання

<a href="https://ua.patents.su/5-30124-sposib-formuvannya-na-pidkladci-pokrittya-iz-skladnogo-splavu-yakijj-mistit-elementi-temperatura-viparovuvannya-yakikh-vidriznyaehtsya-bilshe-nizh-na-350-s.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування на підкладці покриття із складного сплаву, який містить елементи, температура випаровування яких відрізняється більше ніж на 350 с</a>

Попередній патент: Горілка “адмірал”

Наступний патент: Спосіб одержання вогнетривів

Випадковий патент: Суха будівельна суміш для ремонтних робіт