Верстат для виробництва труб з армованих пластмас

Номер патенту: 84029

Опубліковано: 10.10.2013

Автори: Данільцев Володимир Григорович, Данильцев Віктор Володимирович, Сущінскій Валєрій Стєпанович, Шагалін Юрій Анатолієвич

Формула / Реферат

Верстат для виробництва труб з армованих пластмас, що містить самоподавальну оправку, із секторними планками, укладач поздовжнього матеріалу, що армує, й джерело поперечного матеріалу, що армує, опору труби, що сходить із оправки, камери, що полімеризують, розташовані уздовж осі оправки, при цьому круговий копір, самоподавальна оправка й вертлюги укладача поздовжнього матеріалу, що армує, мають самостійні приводи, зв'язані із системою керування, який відрізняється тим, що верстат додатково містить головний привод вала оправки, що забезпечує базову швидкість сходу готової труби, механізм укладання захисної стрічки і його привод, привод механізму переміщення труби, що виготовляють, нагрівач сполучного й поперечного матеріалу, що армують, датчики довжини окремих ділянок труби, що виготовляють, і датчик контролю довжини готової ділянки труби, приймальний візок з рольгангами й шлях рейковий, при цьому головний привод вала оправки виконаний з можливістю забезпечення базової швидкості обертання оправки, яка визначає базову швидкість сходу готової труби, як приводи механізму переміщення труби, що виготовляють, і укладач поздовжнього матеріалу, що армує, установлені автономні мотор-редуктори, а полімеризаційні камери виконані у формі єдиного блока, розташованого наприкінці оправки перед початком сходу готової ділянки труби з оправки.

Текст

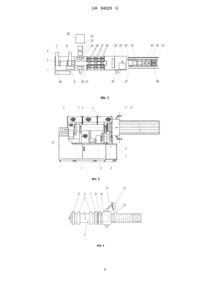

Реферат: Верстат для виробництва труб з армованих пластмас містить самоподавальну оправку із секторними планками, укладач поздовжнього матеріалу, що армує, і джерело поперечного матеріалу, що армує, опору труби, що сходить з оправки, камери, що полімеризують, розташовані уздовж осі оправки. Круговий копір, самоподавальна оправка й вертлюги укладача поздовжнього матеріалу, що армує, мають самостійні приводи, зв'язані із системою керування. Верстат містить головний привод вала оправки, який забезпечує базову швидкість сходу готової труби, механізм укладання захисної стрічки і його привод, привод механізму переміщення труби, що виготовляють, нагрівач сполучного й поперечного матеріалу, що армує, датчики довжини окремих ділянок труби, що виготовляють, і датчик контролю довжини готової ділянки труби, приймальний візок з рольгангами й шлях рейковий. Головний привод вала оправки виконаний з можливістю забезпечення базової швидкості обертання оправки, яка визначає базову швидкість сходу готової труби. Як приводи механізму переміщення труби, що виготовляють, і укладач поздовжнього матеріалу, що армує, установлені автономні моторредуктори, а полімеризаційні камери виконані у формі єдиного блока, розташованого наприкінці оправки перед початком сходу готової ділянки труби з оправки. UA 84029 U (54) ВЕРСТАТ ДЛЯ ВИРОБНИЦТВА ТРУБ З АРМОВАНИХ ПЛАСТМАС UA 84029 U UA 84029 U 5 10 15 20 25 30 35 40 45 50 55 60 Пропоноване технічне рішення належить до області хімічного машинобудування й може бути використано, зокрема, для виробництва труб з полімерних композиційних матеріалів, у тому числі склопластикових труб методом безперервного намотування. При розгляді проблеми виготовлення труб зі склопластиків надто важливо правильно вибрати метод виготовлення й устаткування для здійснення методу. Вибираючи верстат для виготовлення труб, варто мати на увазі, що капітальні витрати на його будівництво повинні швидко окупитися, а використовуваний метод дозволяти одержувати вироби в широкому діапазоні типорозмірів і фізико-хімічних властивостей [Склопластики. Під ред. Φ. Моргана, - Μ.: Вид-во Іноземної літератури, 1961. - 474 с; Андреев Г.Я., Шержуков Г.Є., Шевченко В.Я., Дардик ЯЛ. - Виготовлення склопластикових труб. - Харків: Вид-во ХДУ, 1964. - 96 с; Малінсон Дж. Застосування виробів зі склопластиків у хімічних виробництвах. - М.: Вид-во «ХІМІЯ», 1973. 240 с.]. Відома установка для виготовлення склопластикових труб, що містить станину, закріплений на ній і оснащений приводом тягнучо-обертаючий механізм, оправку у вигляді ряду зістикованих секцій, укладач, полімеризаційні камери, відрізний пристрій [див. опис до авт. св. СРСР № 994276, Μ. кл. В29D23/12, опубл. 30.01.81], у якій нове виконання тягнучо-обертаючого механізму дозволяє спростити установку, знизити трудомісткість виготовлення склопластикових груб. Однак навіть мінімальне переналагодження установки вимагає її повної зупинки, а найменші збої в роботі окремих вузлів приводять до значної перевитрати сполучною й збільшенню браку. Крім того, заявлений пристрій не дозволяє виготовляти склопластикові труби з більше складною структурою стінки труби, у тому числі багатошарові, що істотно обмежує застосування установки. Відомо також пристрій для безперервного виготовлення труб із полімерною матеріалу, що включає оправку, що обертається, утворену із зістикованих формотворних елементів, механізм утворення труби, вузол транспортування, механізм різання й ролик, що розклинює, установлені на рухливій каретці [див. опис до авт. св. СРСР № 246032, Μ. кл. В29D23/04, опубл. 08.09.61], керованої датчиком положення торця групи, і механізм розведення відрізаної труби з формотворним елементом і оправкою, при цьому механізм розведення змонтований на рухливій каретці й виконаний у вигляді ролика. установленого з можливістю осьового переміщення й взаємодіючого з відрізним торцем. Застосування описаного вище пристрою дозволяє підвищити надійність роботи установки й скоротити її довжину. Однак, як і в попередньому випадку, установка не дозволяє шляхом простих операцій переналагодження змінити, наприклад, типорозмір виробу без зупинки установки в цілому. Навіть незначна перебудова вимагає повної зупинки. При цьому хоча механізм розведення відрізаної труби з формотворним елементом змонтований на рухливій каретці й виконаний у вигляді ролика, установленого з можливістю осьового переміщення й взаємодіючого з відрізаним торцем труби, не виключений його негативний вплив на ту частину труби, що перебуває в стадії формування й затвердіння. Зазначені обставини істотно обмежують функціональні можливості установки. Відомий пристрій для виготовлення труб або інших довгомірних порожніх виробів, що містить установлені на станині формотворне тіло, укладальник наповнювача, засіб, що забезпечує полімеризацію виробу, і опору, взаємодіючу з виробом, що сходить, із формотворного тіла, [див. опис до патенту РФ № 2161089, Μ. кл. В29D23/00. В29С53/56, В32В1/08, опубл. 27.12.2000], у якому опора містить розташований співвісно з формотворним тілом ротор із пазами, обертальний приводний механізм, опорні башмаки з радіальними й осьовими приводними механізмами. Пристрій «активної» опори, на думку авторів, дозволяє виключити провертання труби на оправці, закручування поздовжніх арматур, утворення поперечних складок, обумовлених зусиллями опору обертанню й сходу труби з боку елементів опори. Наявність «активної» опори дозволяє безперешкодно збільшувати довжину формотворного тіла (оправки), завдяки чому підвищується продуктивність процесу. Цій обставині сприяє також значне збільшення поверхні контакту труби з опорою, зменшення напруги зминання на контакті, у зв'язку із чим може бути допущений менший ступінь полімеризації матеріалу на проміжній стадії сходу труби з оправки. Увага, що автори приділяють конструкції опори, очевидно пов'язана з недоліками реалізованого пристрою, які приводять до дефектів, усунення яких забезпечується використанням згаданої опори. Однак використання такої опори істотно ускладнює пристрій. Опора придатна при виготовленні труб малого діаметра (20 мм і менш) не може бути використана при виготовленні 1 UA 84029 U 5 10 15 20 25 30 35 40 45 50 55 60 труб великого діаметра (300 мм і більше). Для цього будуть погрібні додаткові опори, що істотно позначиться на вартості установки або обмежить функціональні можливості установки в цілому. Крім того, описаний вище пристрій дозволяє виготовляти склопластикові труби, що складаються із двох шарів однакової структури, що відрізняються один від одного тільки співвідношенням вмісту наповнювача, що армує, й сполучного. Обмежені технологічні можливості установки зменшують масштаб її використання. Найбільш близьким по призначенню, технічній суті й результату, що досягають, при використанні є пристрій для виготовлення труб із полімерних композиційних матеріалів, що містить самоподавальну оправку, що складається, і секторів, укладачі поздовжнього матеріалу, що армує, й джерела поперечного матеріалу, що армує, опору труби, що сходить із оправки, полімеризаційні камери, розташовані на осі оправки, при цьому круговий копір, самоподавальна оправка й вертлюги укладальників поздовжніх ниток мають самостійні приводи [див. опис до патенту РФ № 2327568, М.кл. В29В23/00, В29С53/36, опубл. 13.06.2006 р.]. У пристрої укладачі поздовжнього й джерела поперечного матеріалу, що армує, розташовані вздовж осі оправки й забезпечують три стадії укладання матеріалу, що армує, полімеризаційні камери встановлені після кожної стадії формування труби, вертлюги оснащені датчиками швидкостей обертання, а після остаточної полімеризації встановлені датчики товщини труби, пов'язані з автоматичною системою керування. В описаному вище пристрої «у процесі намотування вимірюють швидкості обертання оправки, кругового копіра, вертлюгів укладачів поздовжнього матеріалу, що армує, вимірюють товщину труби після намотування зовнішнього шару і після остаточної полімеризації, далі за допомогою автоматичної системи керування регулюють швидкості обертання оправки, кругового копіра, вертлюгів укладачів поздовжніх ниток». Як видно з викладеного вище, пристрій дозволяє стежити за якістю виготовлених труб, однак громіздкість пристрою не дозволяє робити це оперативно, оскільки тільки після третьої стадії полімеризації можна одержати остаточну інформацію щодо якості виробу. До моменту одержання результату на виході з останньої полімеризаційної камери довжина некондиційного відрізка труби може бути значною. Наявність трансмісії в структурі верстата утрудняє його обслуговування. Система керування роботою верстата забезпечує процес виготовлення груб постійного перерізу, що обмежує його функціональні можливості. Тому задачею технічного рішення, що заявляють, є спрощення верстата для виготовлення труб з армованих пластмас, зниження його матеріалоємності й зменшення кількості некондиційних виробів відносно якісної готової продукції, а також розширення його функціональних можливостей. В основу корисної моделі поставлена задача поліпшення верстата для виробництва труб з армованих пластмас, у якому, внаслідок виконання верстата додатково з такими складовими як головний привід вала оправки, що забезпечує базову швидкість сходу готової труби, механізм укладання захисної стрічки і його привод, приводу механізму переміщення труби, що виготовляють, нагрівач сполучного й поперечного матеріалу, що армує, датчиків довжини окремих ділянок труби, що виготовляють, і датчика контролю довжини готової ділянки труби, прийомного візка з рольгангами й рейковим шляхом, використання автономних моторредукторів як приводів механізму переміщення труби, що виготовляють, укладача поздовжнього матеріалу, що армує, і приводу механізму переміщення труби, що виготовляють, виконання у формі єдиного блока полімеризаційних камер і їхнього розташування наприкінці оправки перед початком сходу готової ділянки труби з оправки, досягається новий технічний результат. Він полягає в реалізації сприятливої діаграми розподілу температур у системі Π = f(Τ), (де Π ступінь полімеризації, як функція Т-температури), до повної полімеризації сполучного в системі полімерармуючий матеріал, що дозволяє істотно скоротити час від початку формування труби до її закінчення, спростити верстат, знизити його матеріалоємність і вартість, зменшити кількість некондиційних труб відносно готової продукції, а також дає можливість впливати на товщину стінок труби в процесі її виготовлення до настання стадії повної полімеризації сполучного. Крім того, рухливий візок з рольгангами дозволяє виключити вплив на торець виготовляє труби, дії, що розклинює її, і знижує якість виробу в цілому. Поставлена задача вирішується тим, що у відомому верстаті для виробництва труб з армованих пластмас, що містить самоподавальну оправку, із секторними планками, укладач поздовжнього матеріалу, що армує, й джерело поперечного матеріалу, що армує, опору труби, що сходить із оправки, полімеризаційні камери, розташовані уздовж осі оправки, при цьому круговий копір, самоподавальна оправка й вертлюги укладача поздовжнього матеріалу, що армує, мають самостійні приводи, пов'язані із системою керування, відповідно до корисної 2 UA 84029 U 5 10 15 20 25 30 35 40 45 50 55 моделі, верстат додатково містить головний привод вала оправки, механізм укладання захисної стрічки і його привод, привод механізму переміщення труби, що виготовляють, нагрівач сполучного й поперечного матеріалу, що армує, датчики довжини окремих ділянок труби, що виготовляють, і датчик контролю довжини готової ділянки труби, приймальний візок з рольгангами й шлях рейковий, при цьому головний привод вала оправки виконаний з можливістю забезпечення базової швидкості обертання оправки, що визначає базову швидкість сходу готової труби, як приводи механізму укладання захисної стрічки, механізму переміщення труби, що виготовляють, і укладача поздовжнього матеріалу, що армує, установлені автономні мотор-редуктори, а полімеризаційні камери виконані у формі єдиного блока, розташованого наприкінці оправки перед початком сходу готової ділянки труби з оправки. Як видно з викладу суті технічного рішення, що заявляють, воно відрізняється від прототипу й, отже, є новим. Пропоноване до розгляду рішення принципово відрізняється від відомого тим, що дозволяє не просто керувати роботою укладачів, прискорюючи або сповільнюючи її. Рішення дозволяє, задавши базове обертання вала оправки залежно від конструкції готового виробу, здійснювати більше тонке регулювання роботи додаткових пристроїв верстата стосовно базової швидкості обертання вала оправки, узгоджуючи при цьому з рухом секторів оправки. Зміна товщини труби на окремих її ділянках у процесі виготовлення можлива тільки при незалежному характері базового обертання й обертання додаткових пристроїв верстата. Технічне рішення, що заявляють, промислово застосовне, оскільки реалізується у верстатах і лініях в умовах сучасного промислового виробництва. Пристрій і його робота представлені на фігурах 1-10. Фіг.1 Верстат для виробництва труб з армованих пластмас (загальний вигляд). Фіг.2 Верстат для виробництва труб з армованих пластмас (загальний вигляд зверху). Фіг.3 Станина головного приводу верстата: механізми й складальні одиниці головного приводу. Фіг.4 Оправка самоподавальна. Фіг.5 Механізм переміщення труби, що виготовляють. Фіг.6 Перша додаткова станина верстата: механізми й складальні одиниці формування стінки труби. Фіг.7 Друга й третя додаткові станини верстата: нагрівачі й пристрій відрізний. Фіг.8 Пристрій відрізний Фіг.9 Візок приймальний (загальний вигляд). Фіг.10 Візок приймальний (загальний вигляд зверху). У верстаті для безперервного виробництва труб з армованих пластмас (фіг.1 і 2) основні механізми й вузли встановлені на декількох станинах і виконані у вигляді автономних складальних одиниць, що полегшує транспортування, збірку, обслуговування й проведення ремонтних робіт. На станині головного приводу 1 вала оправки (фіг. 1, 2, 3) установлені: - дві рознімні опори 2 оправки 3 із розміщеними на ній механізмами переміщення труби й укладання захисної стрічки (фіг. 4,5); - головний привод вала оправки, виконаний у вигляді першого додаткового електромотораредуктора 4, перебуває в зачепленні із приводним зубчастим колесом 5 вала оправки 3 (фіг. 3, 4); - другий додатковий привод: електромотор-редуктор 6 (,2), перебуває в зачепленні із приводним зубчастим колесом 7 механізму переміщення труби, що виготовляють (фіг. 3, 4, 5); - третій додатковий привод: електромотор-редуктор 8 (фіг. 1, 2), перебуває в зачепленні із приводним зубчастим колесом 9 стакана 10 механізму укладання захисної стрічки 11 із установленими на ньому котушками 12 із захисною стрічкою 13 (фіг. 3, 4). Механізм переміщення труби, що виготовляють (фіг. 5) містить тяги 14, які одним кінцем через ролики 15 сполучені рухливо з кулачком циліндричним 16, а другим - із секторними планками 17 формотворної поверхні оправки 3. На першій додатковій станині верстата 18 (фіг. 1, 2, 6) з орієнтацією на вісь укладача поздовжніх арматур (матеріалів, що армують,) установлені укладач поздовжніх арматур 19, четвертий додатковий електромотор-редуктор 20, який за допомогою пасової передачі передає обертання приводній зірочці кошика 21 укладача поздовжніх арматур. На цій же станині змонтована ванна просочувальна 22, нагрівач матеріалу, що армує (ровингу) 23, нагрівачі зони формування стінки труби 24, нагрівачі 25 зони полімеризації сполучного стінки труби (фіг. 1, 2), розташовані в напрямку сходу готової труби з оправлення. 3 UA 84029 U 5 10 15 20 25 30 35 40 45 50 55 60 На другій додатковій станині верстата 26 (фіг. 1, 2) установлені полімеризаційні камери 27, 28 і рольганг 29, що підтримує готову трубу. За ванною просочувальною розміщена окремо встановлена кидалка 30 для набору необхідного об'єму матеріалу, що армує. До третьої додаткової станини 31 верстата прикріплена площадка 32 (фіг. 7), на якій установлений пристрій відрізний 33 (фіг. 8). Усередині станини 31 установлений вузол подачі охолоджувальної води, що містить помпу 34, ємність для прийому охолоджувальної води 35, сполучний шланг 36 і приймальну лійку 37. Частоту обертання дискової пилки 38 задає двигун 39, а висоту її підйому й величину робочого ходу вниз двигун 40 через редуктор 41 і коромисло 42, які установлені на площадці 43, що має можливість переміщатися по напрямній 44 у напрямку сходу готової труби 45. Повернення площадки 43 у вихідне положення забезпечує противага 46. Верстат додатково містить візок приймальний47 (фіг. 1, 9, 10) з рольгангами 48, шлях рейковий 49, датчики положення візка 50 і 51, датчики контролю довжини труби 52 і довжини стовщень її стінки 53 і 54, а так само привід 55, що задає рух візку, які установлені на візку 47 (фіг. 1, 2). Елементи керування роботою приводів оправки, копіра, укладачів захисної стрічки й поздовжньої арматури, а так само нагрівачами зони формування труби й зонами полімеризації розташовані на верхній панелі шафи керування 56 (фіг. 1, 2, 3). У шафі керування (ШУ-1) 56 (фіг.1, 2, 3) зібрані схеми керування приводами й нагрівачами. Виносний кнопковий пост керування роботою пристрою відрізного й візка приймального 57 розташований біля пристрою відрізного (фіг. 1, 2). Склад елементів електричної схеми верстата забезпечує синхронну роботу всіх приводів і нагрівачів у кожному наперед заданому режимі. Верстат працює в такий спосіб. Попередньо, залежно від діаметра й товщини стінок труби, визначають режими роботи всіх приводів верстата й за допомогою пультів керування 56, 57 установлюють необхідні швидкості обертання всіх незалежних приводів. Задають параметри режимів роботи всіх чотирьох роздільних електромоторів-редукторів 4, 6, 8, 20. При цьому провідним приводом є привід 4 вала оправки 3, зміна частоти обертання якого автоматично приводить до зміни частот обертання інших приводів із заданими коригувальними коефіцієнтами. Матеріал кидалки, що армує, проходить через нагрівач ровінгу 23 і ванну просочувальну 22. Матеріал кидалки, що армує, 30 разом з матеріалом, що армує, укладальника 19 закріплений на оправці 3. Електроживлення від шафи керування 56 подає команду на початок руху зубчастого колеса 5 вала оправлення 3, зубчастого колеса 7 (фіг. 3) механізму переміщення труби, що виготовляють, зубчастого колеса 9 стакана 10 механізму укладання захисної стрічки, зірочці кошика 21 укладача поздовжніх арматур. Крім цього включає в роботу нагрівач 24 і полімеризаційні камери 25, 27, 28. На початку оправки механізм укладання захисної стрічки формує захисний (від прилипання сполучного до сталевої поверхні оправки) шар, що самоподавальна оправка 3 направляє в зону формування труби. У цій зоні поперечний матеріал, що армує, (ровінг) кидалки 30 і матеріал, що армує, укладача 19, діючи узгоджено, утворять косошарове поздовжньо-поперечне намотування шарів матеріалу, що армує, в стінці труби 45 (фіг. 8). При цьому починає роботу механізм переміщення труби, у якому приводне зубчасте колесо 7 впливає через циліндричний кулачок 16 з тягами 14 і роликами 15 на секторні планки 17, змушуючи останні робити зворотно-поступальні рухи, тим самим переміщаючи сформовані матеріали до сходу з оправки. Під дією тепла полімеризаційних камер 25, 27, 28 матеріал, що перебуває на оправці, отверджується, сходить з оправки й, опираючись на рольганг підтримуючий 29, проходить над станиною 31, площадкою 32 і попадає в зону дії пристрою відрізного 33 і далі на рольганг 48 візка приймального 47. Після того, як кінець труби досягає датчика контролю довжини труби 52, що визначає довжину труби, здійснюється відрізка труби пристроєм відрізним 33. При цьому площадка 43 пристрою відрізного переміщається по напрямній 44 синхронно з трубою, що виготовляють, і вертається у вихідне положення за допомогою вантажу 46. Частоту обертання дискової пилки задає двигун 39, а величину її ходу до труби й від неї двигун 40 через редуктор 41 і коромисло 42. Процес різання виконується за один оборот труби. Охолоджуюча вода подається до дискової пилки за допомогою помпи 34, а відпрацьована вода через лійку 37 і сполучний шланг 36 збирається в ємності 35. 4 UA 84029 U 5 10 Настроєні при необхідності датчики 53, 54 передають відповідні команди на зміни частоти обертання приводів 6, 8 і 20, у результаті цього верстат формує трубу зі змінною товщиною стінки. У ручному режимі команду на відрізку готової труби подають із виносного кнопкового поста 57, а в автоматичному режимі цю команду забезпечує датчик 52. Відрізана певної довжини труба за допомогою приводу 55 візка приймального 47 переміщується в зону відвантаження по рейковому шляху 49. Шлях переміщення візка приймального регулюють датчики положення 50 і 51. Як видно з опису прикладу здійснення пристрою і його роботи, він більш простий в порівнянні із прототипом, менш металоємний й меншої вартості, дозволяє знизити кількість некондиційних виробів відносно готової продукції, а також має більше широкі функціональні можливості. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 Верстат для виробництва труб з армованих пластмас, що містить самоподавальну оправку, із секторними планками, укладач поздовжнього матеріалу, що армує, й джерело поперечного матеріалу, що армує, опору труби, що сходить із оправки, камери, що полімеризують, розташовані уздовж осі оправки, при цьому круговий копір, самоподавальна оправка й вертлюги укладача поздовжнього матеріалу, що армує, мають самостійні приводи, зв'язані із системою керування, який відрізняється тим, що верстат додатково містить головний привод вала оправки, що забезпечує базову швидкість сходу готової труби, механізм укладання захисної стрічки і його привод, привод механізму переміщення труби, що виготовляють, нагрівач сполучного й поперечного матеріалу, що армують, датчики довжини окремих ділянок труби, що виготовляють, і датчик контролю довжини готової ділянки труби, приймальний візок з рольгангами й шлях рейковий, при цьому головний привод вала оправки виконаний з можливістю забезпечення базової швидкості обертання оправки, яка визначає базову швидкість сходу готової труби, як приводи механізму переміщення труби, що виготовляють, і укладач поздовжнього матеріалу, що армує, установлені автономні мотор-редуктори, а полімеризаційні камери виконані у формі єдиного блока, розташованого наприкінці оправки перед початком сходу готової ділянки труби з оправки. 5 UA 84029 U 6 UA 84029 U 7 UA 84029 U 8 UA 84029 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюDaniltsev Volodymyr Hryhorovych, Daniltsev Viktor Volodymyrovych

Автори російськоюДанильцев Владимир Григорьевич, Данильцев Виктор Владимирович, Сущинский Валерий Степанович

МПК / Мітки

МПК: B23D 23/04

Мітки: пластмас, верстат, армованих, виробництва, труб

Код посилання

<a href="https://ua.patents.su/11-84029-verstat-dlya-virobnictva-trub-z-armovanikh-plastmas.html" target="_blank" rel="follow" title="База патентів України">Верстат для виробництва труб з армованих пластмас</a>

Попередній патент: Система рекуперації енергії автотранспортного засобу

Наступний патент: Спосіб отримання пігментного твердого “сплаву” для лакофарбових і полімерних матеріалів

Випадковий патент: Спосіб рекламування