Пристрій для безперервного виготовлення труб із армованих пластмас

Номер патенту: 9498

Опубліковано: 30.09.1996

Автори: Данільцев Володимир Григорович, Савчук Володимир Васильович, Голованевський Аркадій Ізраілевич, Божко Борис Миколайович, Шопен Олександр Борисович

Формула / Реферат

1. Устройство для непрерывного изготовления труб из армированных пластмасс, включающее смонтированные на станине консольную вращающуюся оправу, укладчик армирующего материала, узел подачи связующего, полимеризационные камеры и дополнительную опору, отличающееся тем, что оправка выполнена в виде блока секторов, соединенного с приводным валом посредством разъемного соединения при этом консольная часть секторов выполнена с возможностью образования внутренней полости, с последующим размещением в ней опорных внутренних элементов.

2. Устройство для непрерывного изготовления труб из армированных пластмасс по п. 1, отличающееся тем, что опорные внутренние элементы выполнены в виде соединения шар-многогранник, и/или многогранник, число граней которых соответствует числу секторов в блоке, а общая длина опорных внутренних элементов вдоль оси оправки составляет 10 - 30% длины консольной части блока секторов.

3. Устройство для непрерывного изготовления труб из армированных пластмасс по п. 1, отличающееся тем, что диаметрально противоположные сектора жестко соединены.

Текст

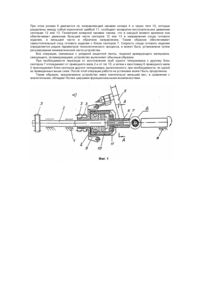

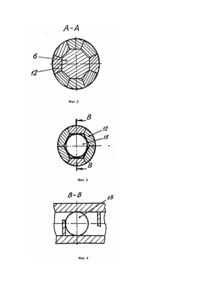

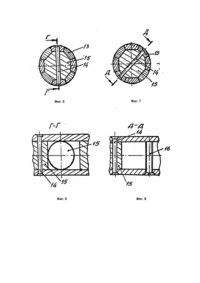

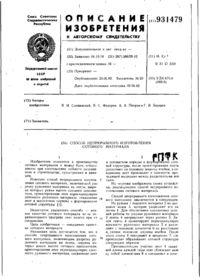

Изобретение относится к машиностроению, преимущественно к химическому, и может быть использовано, например, при производстве труб из армированных пластмасс и других изделий. Известно устройство для непрерывного изготовления труб, которое обеспечивает образование полого цилиндра на жестком цилиндрическом теле, состоящем из отдельных элементов, перемещающихся механизмом вдоль этого тела с постоянной и одинаковой скоростью, при этом каждый элемент поочередно совершает цикл, состоящий из рабочего движения вперед и быстрого возврата в исходное положение, Устройство содержит кулачок (копир), контактирующий с элементами (секторами), расположенными в прорезях корпуса. Упомянутые элементы (сектора) образуют цилиндрическую поверхность, на которой осуществляется формование полого цилиндра. Описанное выше устройство относится к числу тех, которые обеспечивают самостоятельный сход трубы с оправки, что существенно увеличивает производительность процесса изготовления труб, Однако конструкция оправки в таком устройстве сравнительно сложная, нетехнологичная, а оправка может быть использована только для одного типоразмера. При необходимости увеличения типоразмера трубы существенно увеличивается вес оправки. При малых типоразмерах трубы и большой длине оправки ее жесткость может оказаться недостаточной изза значительного собственного веса, к которому в процессе изготовления добавляется и вес трубы. Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является устройство для непрерывного изготовления труб из армированных пластмасс, включающее смонтированные на станине консольную вращающуюся оправку со средствами транспортирования изделия с дополнительной опорой, а также укладчик армирующего материала, узел подачи связующего и полимеризационные камеры [2]. При этом дополнительная опора установлена на конце оправки эксцентрично ее оси и выполнена в виде смонтированной с возможностью вращения обоймы, в которой через тела качения расположены сектора с образованием цилиндрической поверхности для сопряжения с нижней поверхностью изделиями размещенного в верхней части обоймы в зоне контакта с секторами упора. Введение опоры позволяет увеличить производительность устройства для непрерывного изготовления химически стойких труб, однако в зоне контакта с поверхностью опоры при разной степени отверждения могут возникнуть дефекты, которые в значительной степени определяются нагрузкой, создаваемой на опору за счет веса оправки и формуемой трубы. Удлинение рабочей части консольной оправки приводит к потере жесткости и к увеличению нагрузки на опору. Работа устройства в целом становится ненадежной, что неизбежно ведет к потере качества изделий. Поэтому главной целью предлагаемого технического решения является расширение функциональных возможностей устройства, дополнительной целью является обеспечение надежности устройства и качества изделий, изготовленных с помощью этого устройства. В основу изобретения поставлена задача усовершенствования устройства для непрерывного изготовления труб из армированных пластмасс, в котором, вследствие выполнения оправки как продолжение приводного вала, и в виде блока секторов, соединенного с приводным валом, через разъемное соединение, причем консольная часть секторов образует внутреннюю полость, в которой размещены опорные внутренние элементы, обеспечивается уменьшение веса оправки, возможность смены оправки, а также необходимая жесткость, и за счет этого упрощается его конструкция, расширяются функциональные возможности устройства, так как смена блока секторов позволяет быстро перейти на другой типоразмер, что особенно важно при изготовлении труб большего диаметра в условиях непрерывного производства. Обеспечение необходимой жесткости для оправок в широком диапазоне отношений диаметра к длине позволяет изготавливать изделия высокого качества, так как деформация оправки при такой конструкции исключена. Вследствие выполнения опорных внутренних элементов в виде комбинации шариков и многогранников или только в виде многогранников при условии, что общая длина опорных внутренних элементов будет составлять 10 ... 30% длины консольной части блока секторов, обеспечивается максимальная жесткость при минимальном весе оправки, и за счет этого возможно расширение диапазона типоразмеров изделий, которые возможно изготовить с помощью предлагаемого устройства, так как облегчается смена оправок. Вследствие соединения диаметрально противоположных пар секторов, обеспечивается дополнительная жесткость в тех случаях, когда использование шариков и многогранников затруднено, например при малых размерах оправки, или наоборот при больших, когда используют только многогранники, и за счет этого упрощается устройство, так как уменьшается количество тяг и роликов, которые соединяют сектора с приводом, сохраняются достигнутые технико-экономические характеристики устройства в целом при расширении диапазона типоразмеров, которые могут быть изготовлены с помощью предлагаемого устройства. Поставленная задача решается тем, что в известном устройстве для непрерывного изготовления труб из армированных пластмасс, включающем смонтированные на станине консольную вращающуюся оправку, укладчик армирующего материала, узел подачи связующего, полимеризационные камеры и дополнительную опору, согласно изобретению, оправка выполнена как продолжение приводного вала в виде блока секторов, соединенного с приводным валом через разъемное соединение, при этом консольная часть секторов образует внутреннюю полость, в которой размещены опорные внутренние элементы. Опорные внутренние элементы выполнены либо в виде чередующихся шаров и многогранников, число сторон которых равно числу секторов, либо только из многогранников, при этом общая длина опорных внутренних элементов вдоль оси оправки составляет 10 ... 30% консольной части блока секторов, В устройстве диаметрально противоположные сектора оправки могут быть жестко соединены. Использование комбинации шариков с многогранниками целесообразно при меньших размерах внешнего диаметра оправки, а только многогранники используют при больших диаметрах оправки. Суммарная длина опорных внутренних элементов зависит от целого ряда параметров, включая соотношение между диаметром оправки и ее длиной, которая в свою очередь зависит от типа связующего и скорости отверждения. Практика показала, что суммарная длина внутренних опорных элементов лежит в указанных выше пределах по отношению к длине консольной части блока секторов. С помощью предлагаемого устройства возможно изготовление труб с внутренним диаметром от 30мм до 300мм и более. Как видно из изложения сущности предлагаемого технического решения, оно отличается от прототипа и, следовательно, является новым. Решение также обладает изобретательским уровнем. Как отмечено выше, известны устройства, использующие самоподающие оправки [2, 3], секторные планки которых совершают возвратно-поступательное движение. Однако известные самоподающие оправки отличает сложность конструкции, значительный вес, который особенно возрастает с увеличением типоразмера. Кроме того, нередко возникают проблемы, связанные с потерей жесткости секторных планок. Предложенная конструкция решает эти проблемы, и в других подобных устройствах не использовалась. Еще один важный технический результат, который достигается в предложенном устройстве и отличает его от известных, заключается в следующем. Заполнение полости, образованной секторами, только на 10 ... 30% опорными внутренними элементами уменьшает силу трения, которая обычно имеет место между секторами и несущими их стержнями сложной конфигурации, какие были описаны в [1, 3]. Таким образом, существенно снижаются потери энергии на трение. Решение промышленно применимо, так как может быть использовано при производстве полых цилиндров или полых тел иного выпуклого сечения. Фиг.1 - общий вид узла, включающего блок секторов с приводным валом, элементы зубчатой передачи и блок катушки с защитной лентой. Фиг.2 - вид по А - А. Фиг.3 - сечение Б с шаровым внутренним опорным элементом. Фиг.4 - вид по В - В. Фиг.5 - сечение Б с многогранным (восьмигранным) внутренним опорным элементов и штифтом, фиксирующим его положение относительно двух секторов. Фиг.6 - вид по РТ (восьмигранный и шаровой внутренний опорный элементы, шестигранный зафиксирован штифтом относительно двух секторов). Фиг.7 - сечение Б с многогранным внутренним опорным элементом, зафиксированным относительно двух секторов штифтом. Фиг.8 - вид по Д - Д. Устройство для непрерывного изготовления труб из армированных пластмасс содержит смонтированный на опорах 1 приводной вал 2 с закрепленными на нем ведомыми элементами 3 зубчатых передач, которые через систему зубчатых колес (на фиг. не показаны) передает вращение на копир 4, катушки с защитной лентой 5, хвостовик 6 и блок секторов 7, опирающийся свободным консольным концом на дополнительную опору 8. Копир 4 через ролики 9, тяги 10 и корончатую шайбу 11 соединен с каждым сектором 12 или 13 блока секторов 7. Причем секторы 13 представляют собой пары, соединенные штифтами 14, которые одновременно фиксируют их относительно внутренних опорных элементов 15. Секторы могут быть зафиксированы друг относительно друг и с помощью винтов 16. Как показано на фиг.3 и 4 внутренний опорный элемент может быть выполнен в виде шара 15. Шаровая внутренняя опора может быть использована в сочетании с многогранной внутренней опорой так, как это показано на фиг.5 и 6. И, наконец, пара секторов может быть зафиксирована друг относительно друга штифтами 14 и винтами 16 так, как это показано на фиг.7 и 8. Причем винт 16 располагают между внутренними опорными элементами 15 в тех случаях, когда жесткости, создаваемой шаровыми или многогранными элементами недостаточно. Устройство содержит также (на фиг. не показаны) укладчик армирующего материала, узел подачи связующего, полимеризационные камеры. Все детали устройства смонтированы на станине. Устройство работает следующим образом. Через крайнее первое зубчатое колесо 3 от привода вращение передают приводному валу 2 и далее через два других зубчатых колеса 3 копиру 4, катушкам 5 с защитной лентой секторов 12 и 13, а через хвостовик 6 - блоку секторов 7, При этом ролики 9 двигаются по направляющей канавке копира 4 и через тяги 10, которые разделены между собой корончатой шайбой 11, сообщают возвратно-поступательное движение секторам 12 или 13. Геометрия копирной канавки такова, что в каждый момент времени она обеспечивает движение большей части секторов 12 или 13 в направлении схода готового изделия, и меньшей части в обратном направлении, Таким образом обеспечивают самостоятельный сход готового изделия с блока секторов 7. Скорость схода готового изделия определяется рядом параметров технологического процесса, и может быть установлена путем регулирования кинематической части устройства. Все операции, связанные с укладкой защитной ленты, подачей армирующего материала, связующего, полимеризацией, устройство выполняют обычным образом. При необходимости перехода от изготовления труб одного типоразмера к другому блок секторов 7 отсоединяют от приводного вала 2 и от тяг 10, а затем к хвостовику 6 приводного вала 2 присоединяют блок секторов другого типоразмера, выполненного, при необходимости, по одной из приведенных выше схем. После этой операции работа на установке может быть продолжена. Таким образом, предлагаемое устройство имея значительно меньший вес, в сравнении с аналогичными, обладает более ширшими функциональными возможностями.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for continuous manufacturing of pipes from reinforced plastics

Автори англійськоюDanyltsev Volodymyr Hryhorovych, Bozhko Borys Mykolaiovych, Holovanevskyi Arkadii Izrailevych, Savchuk Volodymyr Vasyliovych, Shopen Oleksandr Borysovych

Назва патенту російськоюУстройство для непрерывного изготовления труб из армированных пластмасс

Автори російськоюДанильцев Владимир Григорьевич, Божко Борис Николаевич, Голованевский Аркадий Израилевич, Савчук Владимир Васильевич, Шопен Александр Борисович

МПК / Мітки

МПК: B29D 23/00

Мітки: виготовлення, пристрій, безперервного, труб, пластмас, армованих

Код посилання

<a href="https://ua.patents.su/5-9498-pristrijj-dlya-bezperervnogo-vigotovlennya-trub-iz-armovanikh-plastmas.html" target="_blank" rel="follow" title="База патентів України">Пристрій для безперервного виготовлення труб із армованих пластмас</a>

Попередній патент: Сверлильний патрон

Наступний патент: Пристрій для звукової індикації м.г. сокуна

Випадковий патент: Рама з клеєної деревини змінної жорсткості з криволінійними карнизними вставками