Верстат для виробництва труб із армованих пластмас

Номер патенту: 63474

Опубліковано: 15.01.2004

Автори: Бакулін Юрій Сєргєєвіч, Царьков Сєргєй Гєннадієвіч, Данільцев Володимир Григорович, Данильцев Віктор Володимирович

Формула / Реферат

1. Верстат для виробництва труб із армованих пластмас, що містить установлені на станині головний привід, що дозволяє здійснювати варіацію обертів у широких межах, самоподавальну оправку з копірним вузлом, принаймні один вузол подачі сполучного з пристроєм для дозування сполучного, один укладач захисного матеріалу, принаймні один укладач косошарового поздовжньо-поперечного армувального матеріалу принаймні одну полімеризаційну камеру, опору оправки, відрізний і перекидаючий пристрій, кінцевий упор і систему керування, який відрізняється тим, що він додатково містить вузол подачі гелькоутного сполучного і його полімеризаційну камеру, установлені послідовно за ними укладач стрічкового армувального матеріалу механізм укладання хаотично спрямованого рубаного волокна з вузлом подачі сполучного, а після укладача косошарового поздовжньо-поперечного армувального матеріалу і відповідної до нього полімеризаційної камери перед камерами остаточної полімеризації він додатково містить укладач стрічкового ущільнювального матеріалу.

2. Верстат за п. 1, який відрізняється тим, що привід виконаний з можливістю синхронізації одночасної роботи шести вузлів верстата.

3. Верстат за п. 1, який відрізняється тим, що відрізний пристрій виконаний з можливістю осьового переміщення одночасно з трубою, що рухається, до завершення операції відрізання труби й повернення його у вихідний стан.

4. Верстат за п. 1, який відрізняється тим, що опора оправки виконана як самоустановлюваний механізм.

Текст

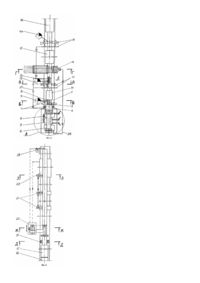

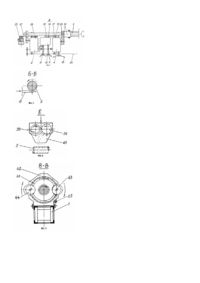

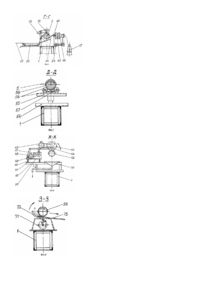

Пропоноване технічне рішення відноситься до області хімічного машинобудування і може бути використано, зокрема, для виробництва склопластикових труб методом безупинного намотування. При розгляданні проблеми виготовлення труб із склопластиків дуже важливо правильно вибрати спосіб виготовлення та устаткування для здійснення способу. Вибираючи верстат для виготовлення труб, варто мати на увазі, що капітальні витрати на його будівництво повинні швидко окупитися, а використовуваний метод дозволяти одержувати вироби в широкому діапазоні типорозмірів і фізико-хімічних властивостей [Склопластики. Під ред. Φ.Моргана, -Μ.: Вид-во Іноземної літератури, 1961. -474с.; Андрєєв Г.Я., Шержуков Г.Е., Шевченко В.Я., Дардик Я.І. Виготовлення склопластикових труб. -Харків: Вид-во ХДУ, 1964. -96с.; Малінсон Дж. Застосування виробів із склопластиків у хімічних виробництвах. -М.: Вид-во «ХІМІЯ», 1973. -240с.]. Відома установка для виготовлення склопластикових труб, що містить станину, закріплений на ній і постачений приводом тягнуче-обертаючий механізм, оправка у виді ряду зістикованих секцій, укладальник, полімеризаційні камери, відрізний пристрій [див. опис до авт. св. СРСР №994276, М. кл. В29D23/12, опубл. 30.01.81], у якому нове виконання тягнуче-обертаючого механізму дозволяє спростити установку, знизити трудомісткість виготовлення склопластикових труб. Однак навіть мінімальне переналагодження установки вимагає її повної зупинки, а найменші збої в роботі окремих вузлів приводять до значної перевитрати сполучного і збільшенню браку. Крім того, пристрій, що заявляється, не дозволяє виготовляти склопластикові труби з більш складною структурою стінки труби, у тому числі багатошарові, що істотно обмежує застосування установки. Відомий також пристрій для безупинного виготовлення труб з полімерного матеріалу, що включає обертову оправку, утворену із зістикованих формотворних елементів, механізм утворення труби, вузол транспортування, механізм різання і розклинювальний ролик, установлені на рухливій каретці [див. опис до авт. св. СРСР №246032, Μ. кл. В29D23/04, опубл. 08.09.61], керованої датчиком положення торця труби, і механізмом розведення відрізаної труби з формотворним елементом і оправкою, при цьому механізм розведення змонтований на рухливій каретці і виконаний у виді ролика, установленого з можливістю осьового переміщення і взаємодіючого з відрізним торцем. Застосування описаного вище пристрою дозволяє підвищити надійність роботи установки і скоротити її довжину. Однак, як і в попередньому випадку, установка не дозволяє шляхом простих операцій переналагодження змінити, наприклад, типорозмір виробу без зупинки установки в цілому. Навіть незначна перебудова вимагає повної зупинки. При цьому, хоча механізм розведення відрізаної труби з формотворним елементом змонтований на рухливій каретці і виконаний у виді ролика, установленого з можливістю осьового переміщення і взаємодіючого з відрізаним торцем труби, не виключений його негативний вплив на ту частину труби, що знаходиться в стадії формування й тверднення. Зазначені обставини істотно обмежують функціональні можливості установки. Відомий пристрій для виготовлення труб або інших довгомірних порожніх виробів, що містить установлені на станині формотворне тіло, укладальник наповнювача, засіб, що забезпечує полімеризацію виробу, й опору, яка взаємодіє з виробом, що сходить із формотворного тіла, [див. опис до патенту РФ №2161089, M. кл. В29D23/00, В29С53/56, У32В1/08, опубл. 27.12.2000], у якому опора містить розташований співвісно з формотворним тілом ротор із пазами, обертальний приводний механізм, опорні башмаки з радіальними й осьовими приводними механізмами. Обладнування «активної» опори, на думку авторів, дозволяє виключити провертання труби на оправці, закручування поздовжньої арматури, утворення поперечних складок, обумовлених зусиллями опори обертанню й сходу труби з боку елементів опори. Наявність «активної» опори дозволяє безперешкодно збільшувати довжину формотворного тіла (оправки), завдяки чому підвищується продуктивність процесу. Цій обставині сприяє також значне збільшення поверхні контакту труби з опорою, зменшення напруги зминання на контакті, у зв'язку з чим може бути допущений менший ступінь полімеризації матеріалу на проміжній стадії сходу труби з оправки. Увага, яку автори приділяють конструкції опори, очевидно зв'язана з недоліками реалізованого пристрою, що приводять до дефектів, усунення яких забезпечується використанням згаданої опори. Однак використаннятакої опори істотно ускладнює пристрій. Опора, придатна при виготовленні труб малого діаметра (20мм і менше), не може бути використана при виготовленні труб великого діаметра (300мм і більше). Для цього будуть потрібні додаткові опори, що істотно позначиться на вартості устаткування або обмежить функціональні можливості установки в цілому. Крім того, описаний вище пристрій дозволяє виготовляти склопластикові труби, що складаються з двох шарів однакової структури, які відрізняються один від одного тільки співвідношенням вмісту наповнювача, що армує, і сполучного. Обмежені технологічні можливості установки зменшують масштаб її використання. Найбільш близьким до рішення, що заявляється, по призначенню, технічній сутності і результату, що досягається при використанні, є верстат для виробництва труб з армованих пластмас, що містить установлені на станині привід, що дозволяє здійснювати варіацію обертів у широких межах, самоподавальну оправку з колірним вузлом, принаймні, один вузол подачі сполучного з пристроєм для дозування сполучного, один укладальник захисного і, принаймні, один укладальник поздовжньо-поперечного матеріалу, що армує, принаймні, одну полімеризаційну камеру, відрізний і перекидаючий пристрій, кінцевий упор і систему керування [Андрєєв Г.Я., Шержуков Г.Е., Шевченко В.Я., Дардик Я.І. Виготовлення склопластикових труб. -Харків: Вид-во ХДУ с.99. -1964]. Пристрій дозволяє в безупинному режимі виробляти труби діаметром від 15-75мм до 300-500мм. Однак якість труб не завжди задовольняє виробника й споживача внаслідок того, що при великій швидкості руху труби по оправці вона деформується, як у процесі її руху по оправці, так і після сходу з оправки внаслідок очевидно малої довжини оправки. Для одержання якісної продукції приходиться істотно знижувати швидкість руху труби на оправці, що приводить до зниження продуктивності верстата, до обмеження його функціональних можливостей. Тому метою пропонованого технічного рішення є підвищення якості продукції, одержуваної на цьому верстаті, розширення функціональних можливостей, підвищення продуктивності верстата. В основу винаходу поставлена задача удосконалення верстата для виробництва труб із армованих пластмас, у якій, внаслідок виконання його з додатковим вузлом подачі сполучного гелькоутного шару і його полімеризаційної камери, установки послідовно за ними укладальника стрічкового матеріалу, що армує, механізму укладання хаотично спрямованого рубаного волокна з вузлом подачі сполучного, а після укладальника косошарового поздовжньо-поперечного матеріалу, що армує, і другої полімеризаційної камери перед камерами остаточної полімеризації установки додаткового укладальника стрічкового матеріалу, що ущільнює, виконання головного привода з можливістю синхронізації роботи шести основних вузлів верстата, забезпечується здійснення такого технологічного процесу, при якому достатня міцність і твердість труби досягається вже до формування конструкційного шару, що дозволяє використовувати її в якості «лайнера» для формування додаткових шарів труби, і за рахунок цього спрощується конструкція верстата і збільшується його продуктивність, розширюється діапазон використання. Унаслідок виконання опори оправки з можливістю самоустановки і відрізного пристрою з можливістю механічної взаємодії з трубою, що рухається, забезпечується синхронна робота замикаючих вузлів верстата, і за рахунок цього також спрощується конструкція верстата. Поставлена задача зважується тим, що у відомому верстаті для виробництва труб з армованих пластмас, що містить установлені на станині головний привід, що дозволяє здійснювати варіацію обертів у широких межах, самоподавальну оправку з копірним вузлом, принаймні, один вузол подачі сполучного з пристроєм для дозування сполучного, один укладальник захисного і, принаймні, один укладальник косошарового поздовжньо-поперечного матеріалу, що армує, принаймні, одну полімеризаційну камеру, опору оправку, відрізний і перекидаючий пристрій, кінцевий упор і систему керування, відповідно до винаходу, він додатково містить вузол подачі сполучного гелькоутного шару і його полімеризаційну камеру, установлені послідовно за нею укладальник стрічкового матеріалу, що армує, механізм укладання хаотично спрямованого рубаного волокна з вузлом подачі сполучного, а після укладальника косошарового поздовжньо-поперечного матеріалу, що армує, і відповідної йому полімеризаційної камери перед камерами остаточної полімеризації він додатково містить укладальник стрічкового матеріалу, що ущільнює. Привід верстата виконаний з можливістю синхронізації одночасної роботи шести вузлів верстата. Відрізний пристрій виконаний з можливістю осьового переміщення одночасно з трубою, що рухається, до завершення операції відрізання труби і повернення його у вихідний стан. Опора оправки виконана як самоустановлюваний механізм Як видно з викладу сутності технічного рішення, що заявляється, воно відрізняється від прототипу і, отже, є новим. Рішення також має винахідницький рівень. Відомі пристрої для виготовлення армованих пластмас, наприклад, згадані вище. Крім того, відома лінія для виготовлення склопластикових труб [див. опис до авт. св. СРСР №1627411, М. кл. В29С53/56, опубл. 15.02.91] або пристрій для безупинного виготовлення труб з полімерного матеріалу [див. опис до авт. св. СРСР №925651, М. кл. В29D23/12, опубл. 07.05.82], або потокова лінія для виробництва довгомірних виробів з композиційного матеріалу [див. опис до патенту РФ №2042515, М. кл. В29С55/30, опубл. 27.08.95]. Однак кожне технічне рішення згадане вище відноситься в кінцевому рахунку до удосконалення якогось окремого вузла пристрою, наприклад, механізму, який тягне та обертає (див. №994276, 246032), або опори (див. №2161089), або механізму розведення (див. №925651), або засобу подачі сполучного (див. №1627411), або механізму мірного різання (див. №2042515). Пропоноване технічне рішення принципово відрізняється від відомих тим, що спрямовано на удосконалення насамперед пристрою в цілому. При цьому, як видно з креслень на фігурах, уведення до складу верстата додаткових вузлів таких, як додатковий укладальник стрічкового матеріалу, що армує, або рубаного скловолокна до формування конструкційного шару дозволило збільшити довжину оправки і спростити конструкцію опори, а трубу, яка частково отверділа, використовувати в якості «лайнера» при намотуванні конструкційного шару і додаткових шарів. Використання привода, виконаного з можливістю синхронізації роботи шести вузлів верстата (оправка, копір, блок захисних стрічок, вузол косошарового поздовжньо-поперечного намотування й голівка, що рубає, вузол укладання стрічкового матеріалу, що армує, і вузол укладання стрічкового матеріалу, що ущільнює), дозволяє істотно поліпшити умови експлуатації. Оскільки весь процес виготовлення труби після настроювання верстата здійснюється автоматично, з'являється можливість мінімізувати кількість обслуговуючого персоналу. Пропоноване технічне рішення реалізоване в численних вже ефективно працюючих верстатах. Верстат для виробництва труб з армованих пластмас показаний на фігурах. Фіг.1а, 1б, загальний вид верстата. Фіг.2, схема головного привода. Фіг.3, схема подачі сполучного гелькоутного шару, вид по Б-Б. Фіг.4, схема роботи пристосування для укладання хаотично розташованого рубаного волокна, вид по стрілці Е. Фіг.5, укладальник стрічкового матеріалу, що армує, вид по В-В. Фіг.6, вузол формування конструкційного шару, вид по Г-Г. Фіг.7, опора, вид по Д-Д. Фіг.8, відрізний пристрій, вид по Ж-Ж. Фіг.9, перекидаючий пристрій, вид по З-З. Верстат для виробництва труб із склопластиків (фіг.1а, 1б), містить установлені на станині 1 привід А, який дозволяє здійснювати варіацію обертів у широких межах за допомогою редуктора 2, коробки зміни передач 3 і другого редуктора 4. Верстат містить самоподавальну оправку 5 із копірним вузлом 6. Верстат містить перший укладальник 7 захисного стрічкового матеріалу, вузол подачі сполучного 8 з дозатором сполучного 9, другий укладальник 10 стрічкового матеріалу, що армує, перед яким установлена перша полімеризаційна камера 11. Після укладальника 10 стрічкового матеріалу, що армує, встановлений другий вузол подачі сполучного з дозатором сполучного 12 і пристосування 13 для укладання хаотично спрямованого рубаного волокна. Після другого вузла подачі сполучного 12 і пристосування 13 установлений вузол 14, що здійснює косошарове поздовжньо-поперечне намотування наповнювача, що армує, і друга полімеризаційна камера 15. При необхідності укладання додаткових шарів модуль, складений з укладальника 10 стрічкового матеріалу, що армує, і полімеризаційної камери 15, може бути встановлений додатково, а в роботу включені додаткові полімеризаційні камери 16, 17. Перед додатковими полімеризаційними камерами 16, 17 (фіг.1б) установлений третій укладальник 18 матеріалу, що ущільнює. У залежності від діаметра склопластикової труби й технології її виготовлення опору оправки 19 розміщають між полімеризаційними камерами 16, 17 або після них. Крім того, готову трубу підтримує необхідна кількість рольгангів (на фіг. не показані). Після полімеризаційних камер 16, 17 установлені відрізний 20 і перекидаючий 21 пристрої, нагромаджувач 22, а також кінцевий упор 23, що зв'язаний системою керування з відрізним і перекидаючим пристроями. Привід А (фіг.2) виконаний з можливістю синхронізації й керування обертанням самоподавальної оправки 5, копірного вузла 6, укладальника захисного матеріалу 7, укладальника 10 стрічкового матеріалу, що армує, вузла 14, що здійснює косошарове поздовжньо-поперечне намотування матеріалу, що армує, укладальника 13 рубаного волокна й укладальника 18 матеріалу, що ущільнює. З'єднання згаданих вузлів із приводом А здійснюється за допомогою приводних валів 24 і 25. Привод (фіг.2) містить електродвигун 26 із регульованою частотою обертання, потужність якого через пасову передачу 27 і перший редуктор 2 передається на вал оправки 28. Через коробку зміни передач 3 (яка може бути замінена електродвигуном з регульованою частотою обертання) і другий редуктор 4 за допомогою шестірні 29 здійснюється зв'язок із копірним вузлом 6 і блоком 30, що керує рухом котушок укладальника 7 захисної стрічки, а також укладальником 10 стрічкового матеріалу, що армує. Коробка зміни передач 3 містить три вали з набором блоків шестерень, що забезпечують 9 ступіней регулювання частоти обертання вихідного вала за допомогою рукояток 31 і 32. Рукоятка 33 другого редуктора 4 призначена для зупинки обертання копірного вузла 6. У цьому випадку крок оправки 5 максимальний і дорівнює кроку копіра (на фіг. не показано). Кінематичний зв'язок вала 34 коробки зміни передач 3 із валом 35 другого редуктора 4 здійснюється за допомогою шестірень 36 і 37. Перестановка цих шестірень дозволяє збільшити число ступіней регулювання до 18. Коробка зміни передач може бути замінена електродвигуном із регульованою частотою обертання, що дозволить більш точно синхронізувати режим роботи усіх вузлів верстата. Однак і при такому виконанні верстат може забезпечити швидкість одержання труби від 5 до 20м/год для діаметра менш 100мм і до 10м/год для діаметрів від 100 до 300мм і більш. Вузол подачі сполучного має насос для подачі сполучного, видаткову ванну, лоток для прийому стікаючого сполучного (на фіг. не показані) і насадку 8 (фіг.3), розташовану в нижній частині оправки 5. Пристосування 13 для укладання хаотично розташованого рубаного волокна (фіг.4) містить розташовані в корпусі колесо 38, що рубає, і погумоване колесо 39, у проміжок між якими подають ровінг, і направляючий лоток 40. Укладальник 10 стрічкового матеріалу, що армує, (фіг.5) уявляє собою встановлений на станині 1 корпус 41 із планшайбою 42, на якій установлені котушки 43 і 44 із стрічковим матеріалом, що армує. Обертання котушок 43, 44 і планшайби 41 забезпечується за рахунок приводного вала 25. Укладальник 14 косошарового поздовжньо-поперечного наповнювача (фіг.6) містить котушки 45 із базовими нитками 46, бобіну 47 з осьовою ниткою, укладальник 48 осьового ровінга (нитки), гребінку 49, що направляє, ванну 50 для просочення сполучним поперечного ровінга 51, який на оправці 5 фіксується притискним роликом 52. Ванна постачена направляючим лотком 53 для збору сполучного. Укладальник 14 змонтований на станині 1. Робота укладальника забезпечується від приводного вала 24. Опора оправки 19 (фіг.7) містить змонтовану на станині 1 опорну плиту 54, на якій установлена поворотна платформа 55. На поворотній платформі 55 установлені ролики 56, зв'язані між собою гнучким зв'язком 57, на який спирається готова труба 58. Опора забезпечує роботу верстата в широкому діапазоні діаметрів труб, що дозволяє зменшити кількість переналагоджень верстата при переході від одного типорозміру труби до іншого. Відрізний пристрій 20 (фіг.8) виконаний у вигляді каретки 59, за допомогою ковзанок 60, установлених на направляючих 61, що установлені на рамі 62, розташованої на станині 1. На каретці 59 установлений важіль 63, що несе відрізний інструмент 64, привід 65 відрізного інструмента і захисний кожух 66. На платформі 59 також установлений кулачок 67 і його привід 68, взаємодіючий з важелем 63 через ролик 69 і керуючий рухом важеля 63. На рамі 62 установлений лоток 70 для збору охолодної рідини. Перекидаючий пристрій 21 (фіг.9) містить змонтований на станині 1 привід 71, підоймову систему з лапами 72 і направляючі 73. Електрична схема, що зв'язує кінцевий упор 23 із приводами відрізного пристрою 20 і перекидаючого 21, забезпечує їхню синхронну роботу. Верстат працює в такий спосіб. Попередньо, у залежності від діаметра й товщини стінок труби, визначають режим роботи верстата. Після включення електродвигуна 26 головний привід через редуктор 2 забезпечує передачу руху на вал оправки 28, на копірний вузол 6, на блок 30, що керує рухом котушок укладальника 7 захисних стрічок, на вузол 14, що здійснює косошарове поздовжньо-поперечне намотування (КППН), на пристосування 13 для хаотичного укладання рубаного волокна, а також на укладальник 10 стрічкового матеріалу, що армує, і на укладальник 18 стрічкового матеріалу, що ущільнює. Одночасно з відрегульованих вузлів 9, 12 і 12а сполучне надходить до оправки. На початку на оправленні за допомогою блоку 30, що керує рухом котушок укладальника 7 захисних стрічок, формується захисний шар, на який накладається гелькоутний шар за допомогою щілинної насадки 8 під тиском до нижньої частини оправки назустріч її руху. Надлишок сполучного знімається бічними поверхнями насадки і стікає в розташований під нею похилий лоток, по якому самоходом повертається у видаткову ємність. Розмір щілини насадки 8, а отже, і товщина гелькоутного шару, який наносять, регулюється за допомогою гвинта точного настроювання (на фіг. не показані). Самоподавальна оправка 5 пересуває сформований гелькоутний шар у зону першої полімеризаційної камери 11 і далі. Частково полімеризований гелькоутний шар попадає в зону формування 2-го шару стінки труби шляхом укладання за допомогою укладальника 10 стрічкового матеріалу типу скломата ЛВВ-СП. При цьому котушки 43 і 44 рівномірно обертаються на планшайбі 41, накриваючи скломатом желеподібний гелькоутний шар. Формування 3-го шару здійснюється за рахунок просочення скломата сполучним, котре подають у верхню частину оправки за допомогою вузла 12 подачі сполучного з одночасним нанесенням у верхню частину оправки на сполучне рубаного скловолокна, що підготовляється за допомогою коліс 38 і 39. Для поліпшення просочення і зменшення явища електризації скловолокна передбачається примусове відсмоктування рубаного волокна і дроблення його за допомогою вентилятора розпилювача, ротор якого постачений радіальними торцевими лопатами й обертається з частотою 4000-8000об/хв (на фіг. не показаний). Термічна обробка другого (ЛВВ-СП) і третього шару (смола з напиляним рубаним скловолокном) здійснюється інфрачервоними нагрівачами другої ступіні. Міцність і твердість труби після виходу з камер другої ступіні достатня для використання її в якості «лайнера» при формуванні конструкційного і наступних шарів. За допомогою вузла 14 здійснюється формування конструкційного шару труби. При цьому поперечний ровінг 51 проходить сполучне, котре знаходиться у ванні 50. Вузол 14 забезпечує косошарове поздовжньо-поперечне армування (КППН), при якому одночасно на поверхню формованої труби наносяться базові нитки 46 з котушок 45 і осьовий ровінг із бобін 47 за допомогою укладальника 48. Направляюча гребінка 49 запобігає зсуву базових ниток. Кінематичний зв'язок бобін 47, що несуть осьову нитку, і котушок 45, що несуть базову нитку, з головним приводом забезпечується через приводний вал 24. Кінематичний ланцюг укладальника 14, що здійснює КППН, містить механізм відключення укладальника без 0 £ nопр £ 50 зупинки обертання оправки. При цьому частота обертання оправки знаходиться в межах об/хв, nкоп £ nопр частота обертання копіра - частота обертання оправки і має 18 ступіней регулювання, крок укладання 0 £ n зах £ nопр захисної стрічки знаходиться в межах , частота укладання осьових петель матеріалу, що армує, забезпечується укладальником 14, що здійснює КППН у співвідношенні до 80/1. Укладання зовнішнього захисного шару на поверхню конструкційного шару здійснюють склострічкою ЛВВ-СП, яку подає укладальник 18. Остаточна термообробка труби здійснюється в полімеризаційних камерах 16, 17, установлених також на станині. Як відзначено вище, опора оправки 19 може бути встановлена до або після камер 16, 17 остаточної полімеризації. Опора оправки 19 працює як самоустановлювальний механізм під дією труби, що виготовляється, яка вільно рухається по ній. Унаслідок цього вона не здійснює впливу на частково затверділі ділянки труби. Після того, як кінець труби досягне кінцевого упора 23, який визначає довжину труби, здійснюється відрізка труби за допомогою відрізного пристрою 20. При цьому каретка 59 відрізного пристрою одержує подовжнє переміщення зі швидкістю, рівною швидкості осьового переміщення труби. Відрізка виробляється алмазними відрізними колами 64, що змонтовані на кінці важеля 63 і який повертається під дією кулачкового механізму 67. Цикл руху відрізного кола 64 включає швидке підведення кола в робоче положення, відрізку труби і потім прискорене повернення у вихідне положення. Синхронізація руху каретки 59 з рухом труби забезпечується за рахунок взаємодії відрізного кола 64 із трубою в процесі різання протягом одного повороту труби навколо своєї осі. Охолодна рідина подається помпою з резервуара. Після закінчення циклу роботи відрізного пристрою відділена труба лягає на важелі 72 перекидаючого пристрою. При відході відрізного кола 64 у вихідне положення автоматично включається механізм 71 перекидаючого пристрою, важелі 72 повертаються й скидають готову трубу 58 на направляючі 73, по яких вона скачується в нагромаджувач 22. Механізм перекидача 21 включається в роботу в момент, коли відрізне коло 64 займає крайнє нижнє положення. Керування роботою відрізного кола 64 і перекидаючого пристрою 21 здійснюється системою, яка стежить, і системою кінцевих перемикачів, розміщених на відрізному пристрої 20 і перекидаючому пристрої 21. Як видно з викладу сутності рішення, що заявляється, і опису приклада здійснення верстата, його конструкція дозволяє істотно поліпшити якість труб, що виготовляються, за рахунок формування за допомогою додаткових укладальників спеціальних шарів зі стрічковими й рубаними хаотично розташованими волокнами, а також додаткових полімеризаційних камер настільки, що вже на проміжному етапі труба досить міцна і може служити «лайнером» для формування наступних шарів. При цьому верстат у цілому не стає більш складним, оскільки спрощуються деякі вузли верстата в порівнянні з аналогічними. Багатоступінчасте регулювання головного приводу дозволяє формувати на верстаті склопластикові труби різних типорозмірів від 20мм до 700мм і різного призначення. Синхронізація роботи основних вузлів за допомогою головного привода робить верстат зручним при експлуатації і дозволяє в той же самий час значно підвищити швидкість виготовлення труби.

ДивитисяДодаткова інформація

Назва патенту англійськоюMachine tool for manufacturing the tubes of reinforced plastics

Автори англійськоюDaniltsev Volodymyr Hryhorovych, Daniltsev Viktor Volodymyrovych

Назва патенту російськоюСтанок для производства труб из армированных пластмасс

Автори російськоюДанильцев Владимир Григорьевич, Данильцев Виктор Владимирович

МПК / Мітки

МПК: B23D 23/00

Мітки: армованих, верстат, труб, виробництва, пластмас

Код посилання

<a href="https://ua.patents.su/7-63474-verstat-dlya-virobnictva-trub-iz-armovanikh-plastmas.html" target="_blank" rel="follow" title="База патентів України">Верстат для виробництва труб із армованих пластмас</a>

Попередній патент: Спосіб корекції латетного дефіциту заліза у дітей грудного віку

Наступний патент: Спосіб лікування ангін змішаної вірусно-бактеріальної етіології у підлітків

Випадковий патент: Навантажувач-роздавач кормів