Спосіб збагачення залізної руди в.в. бодрова – о.м. скребцова – а.і. троцана

Номер патенту: 85874

Опубліковано: 10.12.2013

Автори: Скребцов Олександр Михайлович, Троцан Анатолій Іванович, Бодров Володимир Вікторович

Формула / Реферат

1. Спосіб збагачення залізної руди, що включає її нагрів, відновлення до перетворення Fе2О3 у Fе3О4, наступну ізоляцію від кисню на період охолодження, тонке здрібнювання і магнітну сепарацію, який відрізняється тим, що руду піддають тонкому здрібнюванню спільно з вугіллям до нагрівання і відновлення, процес відновлення ведуть у контакті з тонкоздрібненим вугіллям, з підведенням тепла і окисного газу, у зоні дії іонізуючого випромінювання, при температурі 450-570 °C, магнітну сепарацію виконують у цьому ж температурному інтервалі, а транспортування відновленої до магнетиту руди і її магнітну сепарацію проводять у газовій атмосфері з вмістом вільного кисню менше 1 %.

2. Спосіб за п. 1, який відрізняється тим, що останню стадію спільного здрібнювання залізної руди з вугіллям роблять до розміру часток менше 50 мкм високошвидкісним ударним впливом (дезінтеграцією), для механоактивації матеріалу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що шихтову суміш з руди і вугілля попередньо підігрівають і активують потоками тепла і випромінювання, що проходять через корпус радіореактора.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що у радіореактор подають відновний газ на основі СО+СО2 з температурою 550-570 °C і з рівноважним при цій температурі відношенням концентрацій.

5. Спосіб за п. 1, який відрізняється тим, що немагнітну фракцію магнітної сепарації прохолоджують до температури менше 100 °C і піддають вторинній магнітній сепарації.

Текст

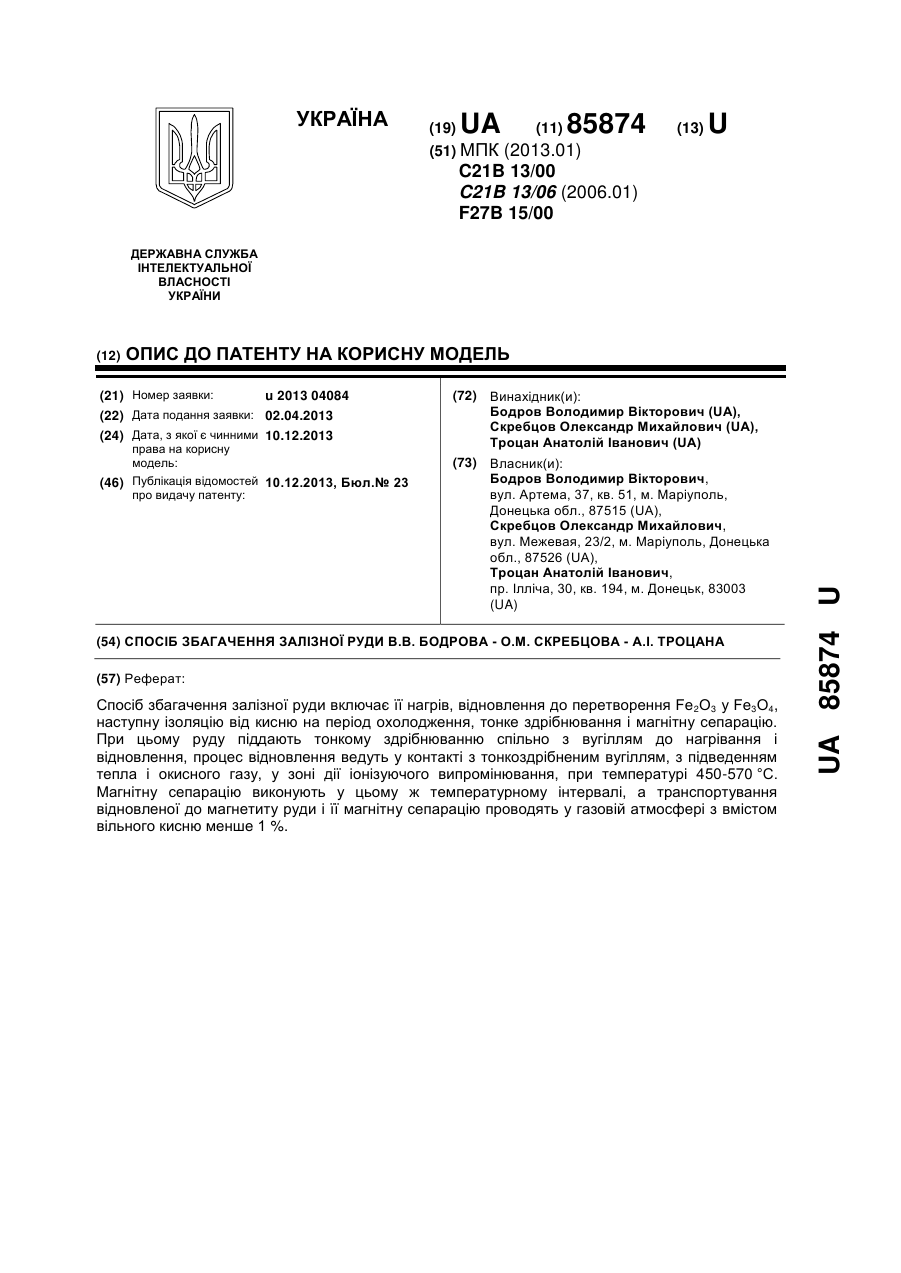

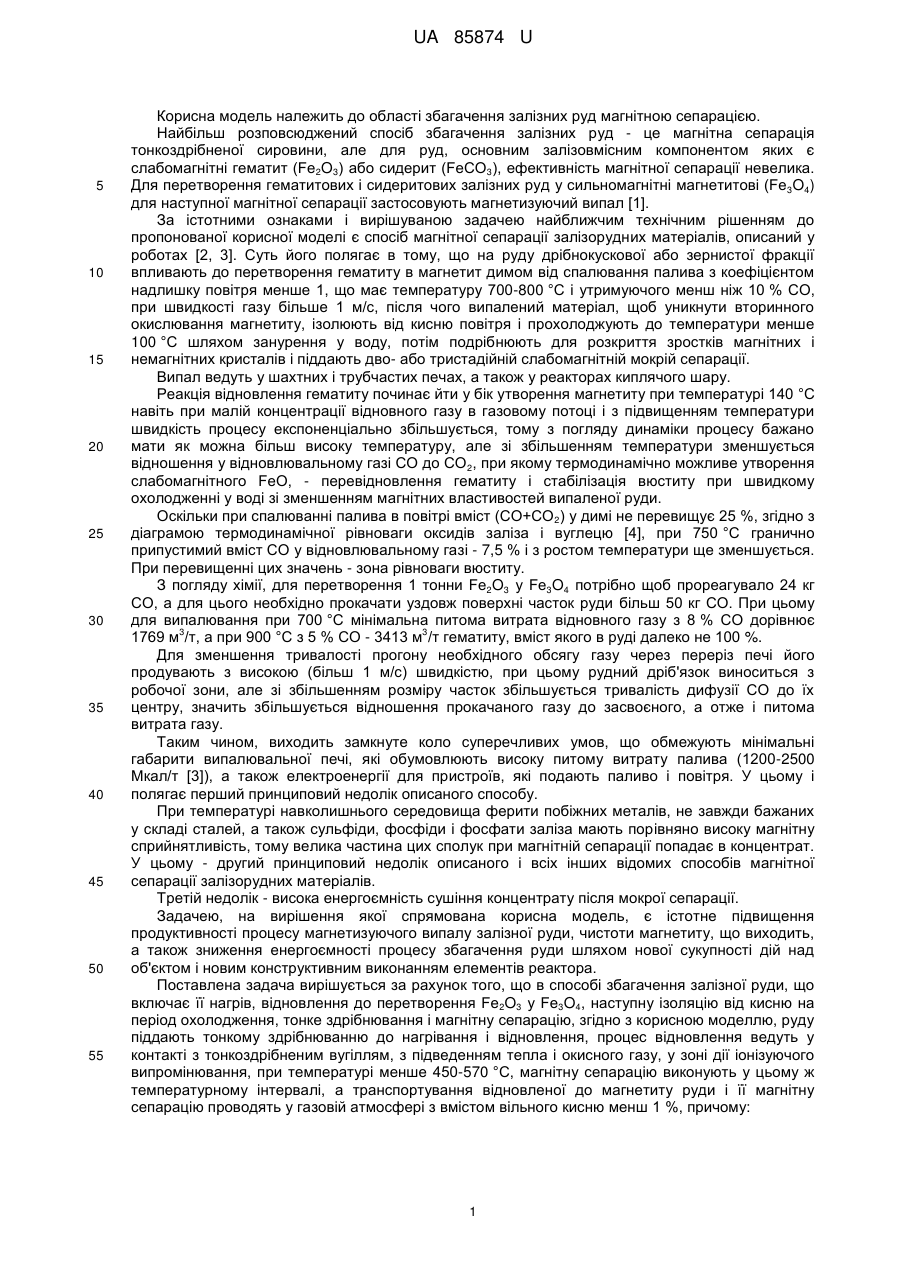

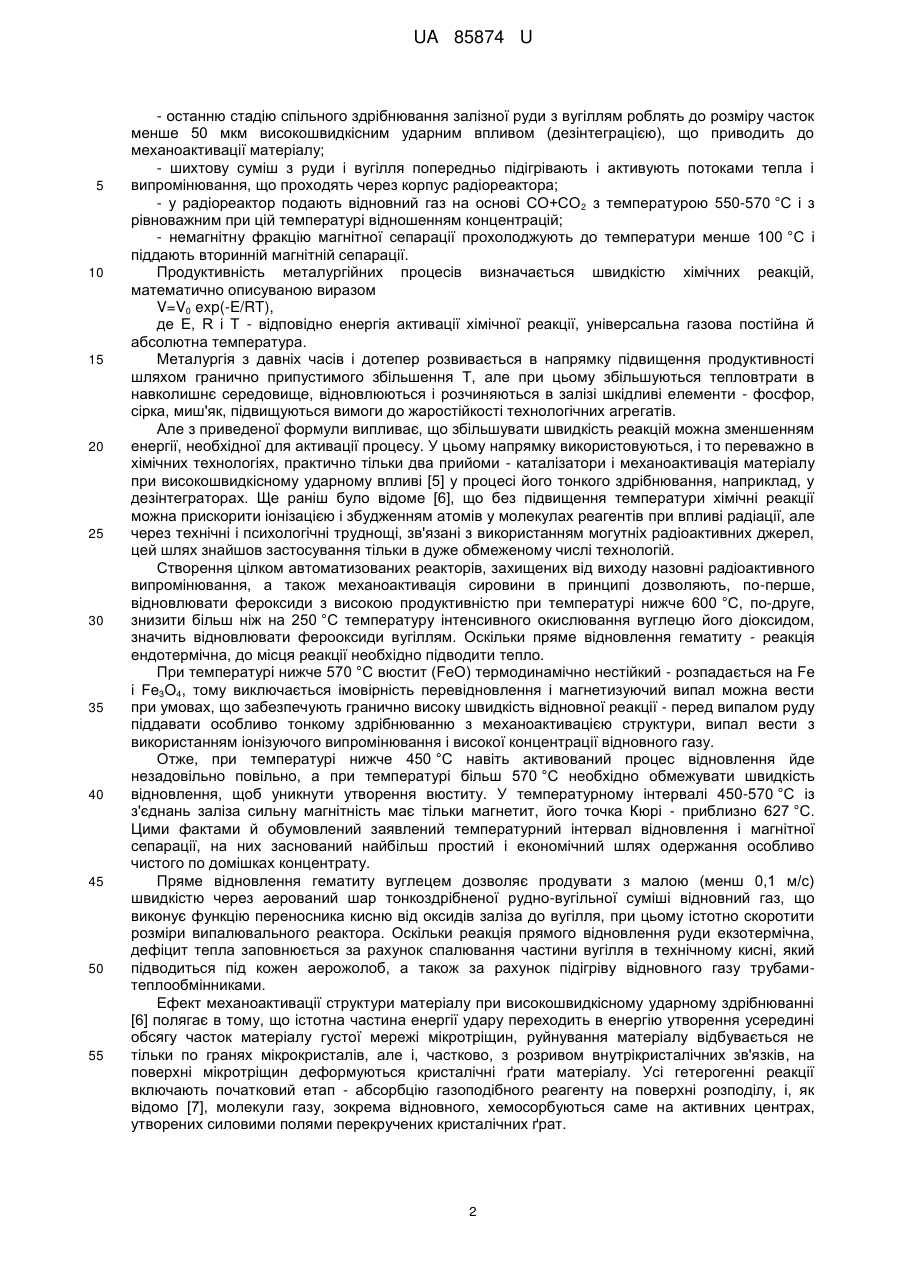

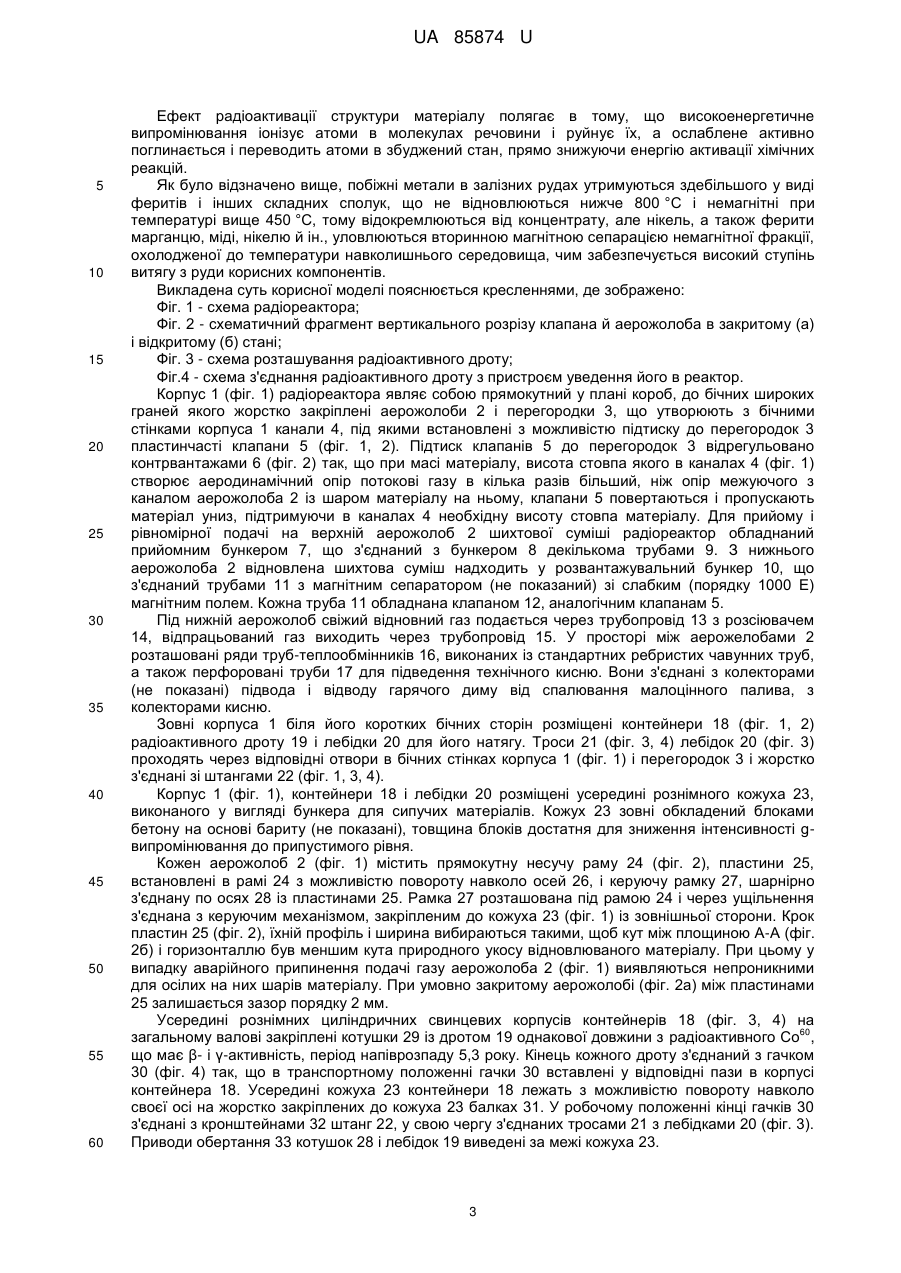

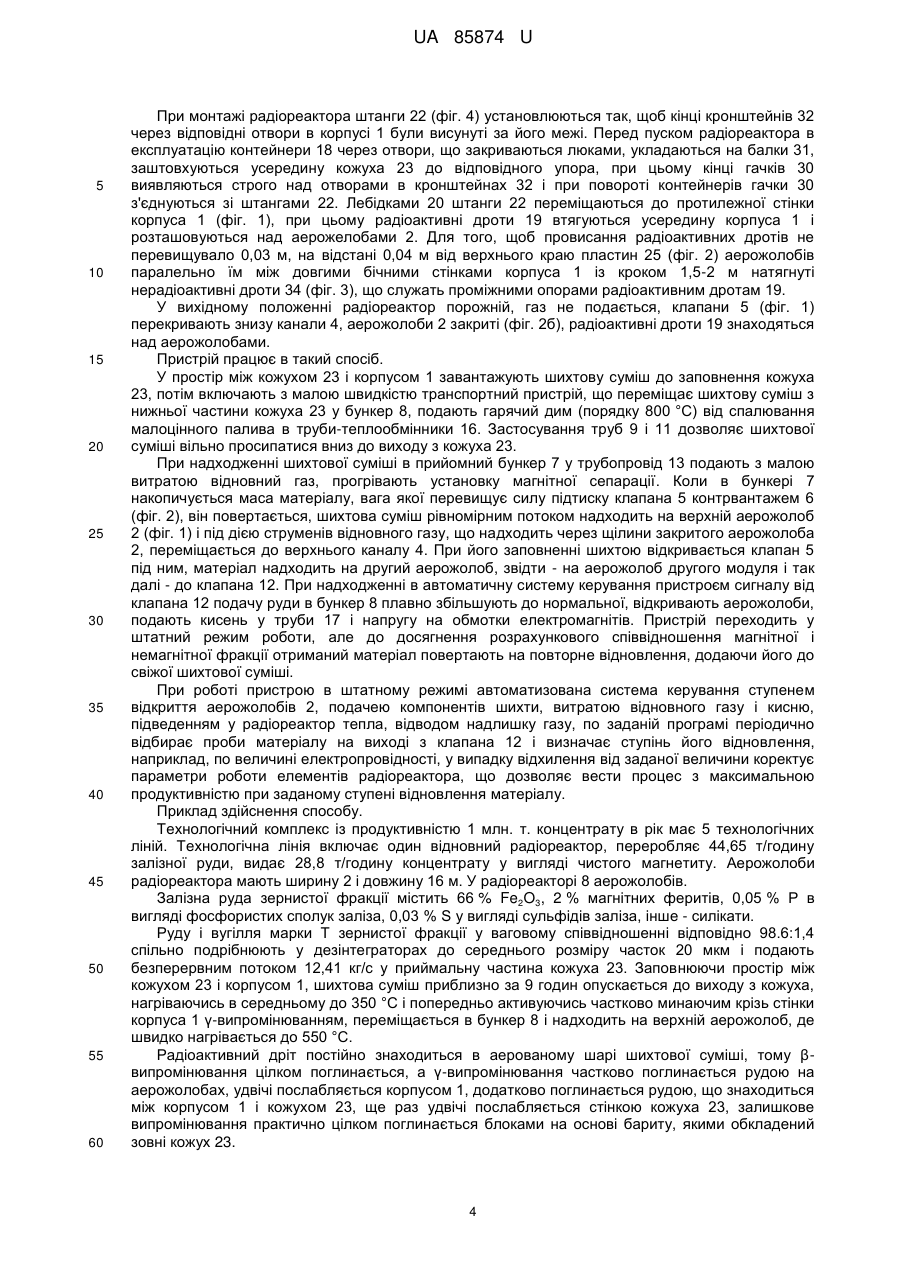

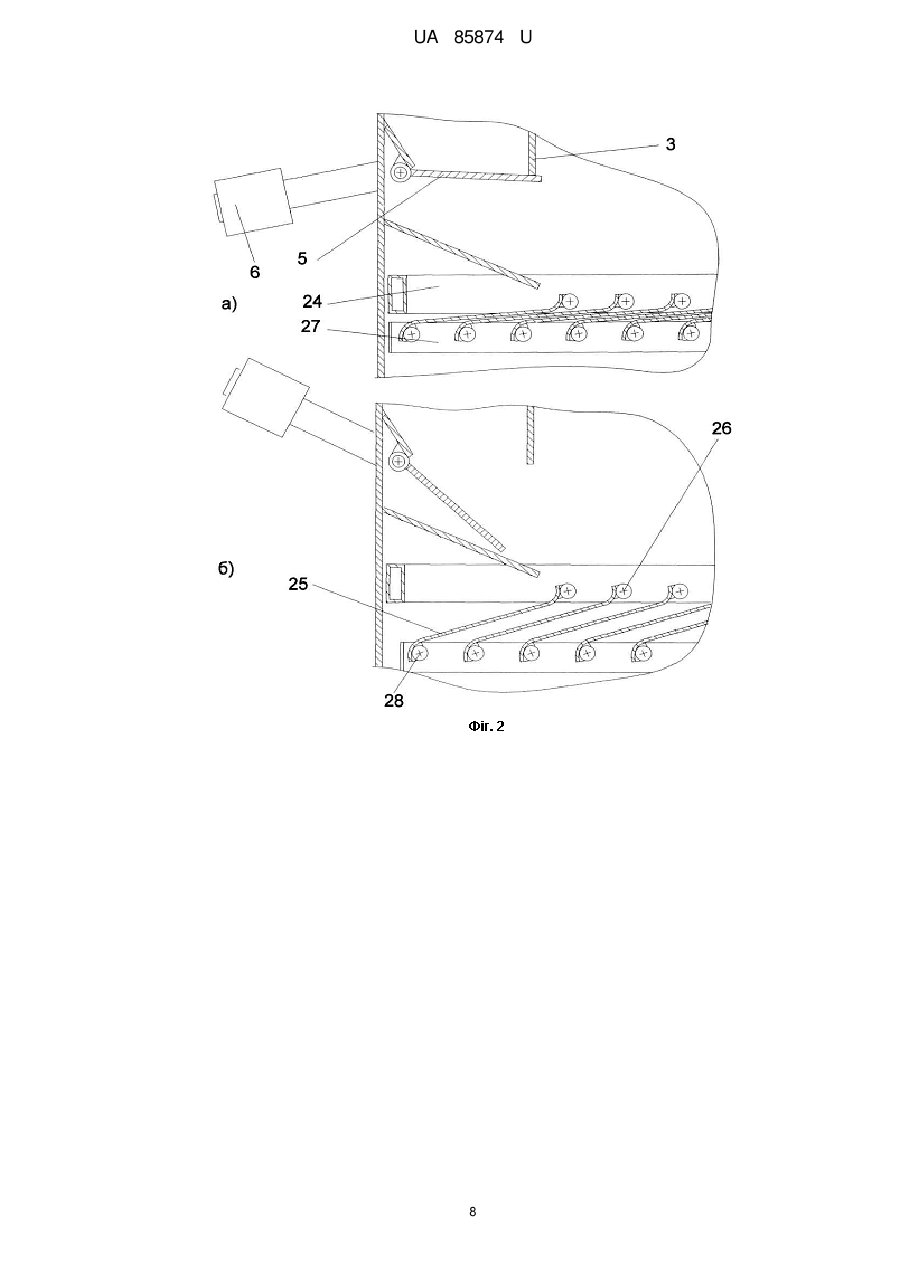

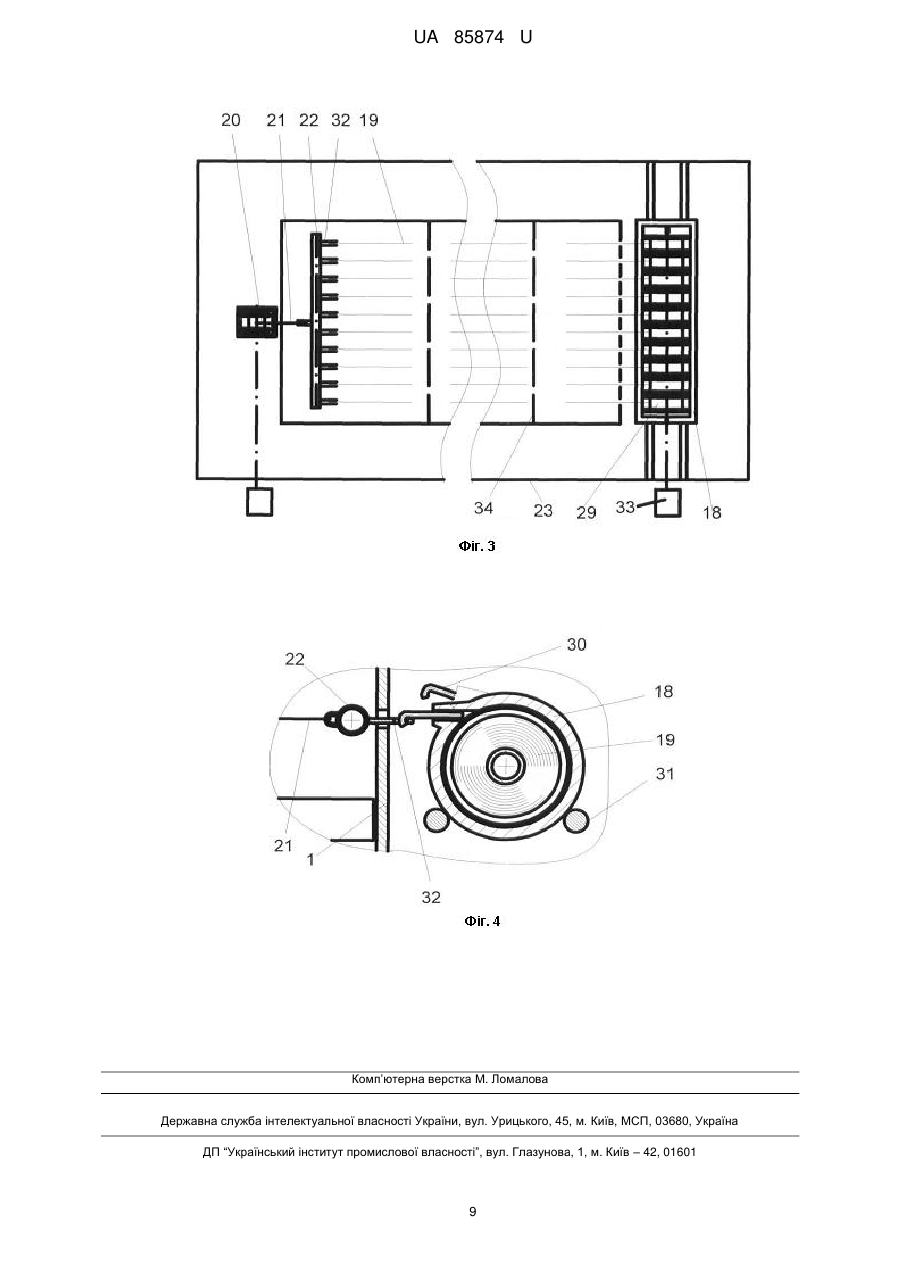

Реферат: Спосіб збагачення залізної руди включає її нагрів, відновлення до перетворення Fе 2О3 у Fе3О4, наступну ізоляцію від кисню на період охолодження, тонке здрібнювання і магнітну сепарацію. При цьому руду піддають тонкому здрібнюванню спільно з вугіллям до нагрівання і відновлення, процес відновлення ведуть у контакті з тонкоздрібненим вугіллям, з підведенням тепла і окисного газу, у зоні дії іонізуючого випромінювання, при температурі 450-570 °C. Магнітну сепарацію виконують у цьому ж температурному інтервалі, а транспортування відновленої до магнетиту руди і її магнітну сепарацію проводять у газовій атмосфері з вмістом вільного кисню менше 1 %. UA 85874 U (12) UA 85874 U UA 85874 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області збагачення залізних руд магнітною сепарацією. Найбільш розповсюджений спосіб збагачення залізних руд - це магнітна сепарація тонкоздрібненої сировини, але для руд, основним залізовмісним компонентом яких є слабомагнітні гематит (Fe2O3) або сидерит (FeCO3), ефективність магнітної сепарації невелика. Для перетворення гематитових і сидеритових залізних руд у сильномагнітні магнетитові (Fe3O4) для наступної магнітної сепарації застосовують магнетизуючий випал [1]. За істотними ознаками і вирішуваною задачею найближчим технічним рішенням до пропонованої корисної моделі є спосіб магнітної сепарації залізорудних матеріалів, описаний у роботах [2, 3]. Суть його полягає в тому, що на руду дрібнокускової або зернистої фракції впливають до перетворення гематиту в магнетит димом від спалювання палива з коефіцієнтом надлишку повітря менше 1, що має температуру 700-800 °С і утримуючого менш ніж 10 % СО, при швидкості газу більше 1 м/с, після чого випалений матеріал, щоб уникнути вторинного окислювання магнетиту, ізолюють від кисню повітря і прохолоджують до температури менше 100 °C шляхом занурення у воду, потім подрібнюють для розкриття зростків магнітних і немагнітних кристалів і піддають дво- або тристадійній слабомагнітній мокрій сепарації. Випал ведуть у шахтних і трубчастих печах, а також у реакторах киплячого шару. Реакція відновлення гематиту починає йти у бік утворення магнетиту при температурі 140 °С навіть при малій концентрації відновного газу в газовому потоці і з підвищенням температури швидкість процесу експоненціально збільшується, тому з погляду динаміки процесу бажано мати як можна більш високу температуру, але зі збільшенням температури зменшується відношення у відновлювальному газі СО до СО 2, при якому термодинамічно можливе утворення слабомагнітного FeO, - перевідновлення гематиту і стабілізація вюститу при швидкому охолодженні у воді зі зменшенням магнітних властивостей випаленої руди. Оскільки при спалюванні палива в повітрі вміст (СО+СО 2) у димі не перевищує 25 %, згідно з діаграмою термодинамічної рівноваги оксидів заліза і вуглецю [4], при 750 °C гранично припустимий вміст СО у відновлювальному газі - 7,5 % і з ростом температури ще зменшується. При перевищенні цих значень - зона рівноваги вюститу. З погляду хімії, для перетворення 1 тонни Fe2O3 у Fe3O4 потрібно щоб прореагувало 24 кг СО, а для цього необхідно прокачати уздовж поверхні часток руди більш 50 кг CO. При цьому для випалювання при 700 °C мінімальна питома витрата відновного газу з 8 % СО дорівнює 3 3 1769 м /т, а при 900 °C з 5 % СО - 3413 м /т гематиту, вміст якого в руді далеко не 100 %. Для зменшення тривалості прогону необхідного обсягу газу через переріз печі його продувають з високою (більш 1 м/с) швидкістю, при цьому рудний дріб'язок виноситься з робочої зони, але зі збільшенням розміру часток збільшується тривалість дифузії СО до їх центру, значить збільшується відношення прокачаного газу до засвоєного, а отже і питома витрата газу. Таким чином, виходить замкнуте коло суперечливих умов, що обмежують мінімальні габарити випалювальної печі, які обумовлюють високу питому витрату палива (1200-2500 Мкал/т [3]), а також електроенергії для пристроїв, які подають паливо і повітря. У цьому і полягає перший принциповий недолік описаного способу. При температурі навколишнього середовища ферити побіжних металів, не завжди бажаних у складі сталей, а також сульфіди, фосфіди і фосфати заліза мають порівняно високу магнітну сприйнятливість, тому велика частина цих сполук при магнітній сепарації попадає в концентрат. У цьому - другий принциповий недолік описаного і всіх інших відомих способів магнітної сепарації залізорудних матеріалів. Третій недолік - висока енергоємність сушіння концентрату після мокрої сепарації. Задачею, на вирішення якої спрямована корисна модель, є істотне підвищення продуктивності процесу магнетизуючого випалу залізної руди, чистоти магнетиту, що виходить, а також зниження енергоємності процесу збагачення руди шляхом нової сукупності дій над об'єктом і новим конструктивним виконанням елементів реактора. Поставлена задача вирішується за рахунок того, що в способі збагачення залізної руди, що включає її нагрів, відновлення до перетворення Fe2O3 у Fe3O4, наступну ізоляцію від кисню на період охолодження, тонке здрібнювання і магнітну сепарацію, згідно з корисною моделлю, руду піддають тонкому здрібнюванню до нагрівання і відновлення, процес відновлення ведуть у контакті з тонкоздрібненим вугіллям, з підведенням тепла і окисного газу, у зоні дії іонізуючого випромінювання, при температурі менше 450-570 °C, магнітну сепарацію виконують у цьому ж температурному інтервалі, а транспортування відновленої до магнетиту руди і її магнітну сепарацію проводять у газовій атмосфері з вмістом вільного кисню менш 1 %, причому: 1 UA 85874 U 5 10 15 20 25 30 35 40 45 50 55 - останню стадію спільного здрібнювання залізної руди з вугіллям роблять до розміру часток менше 50 мкм високошвидкісним ударним впливом (дезінтеграцією), що приводить до механоактивації матеріалу; - шихтову суміш з руди і вугілля попередньо підігрівають і активують потоками тепла і випромінювання, що проходять через корпус радіореактора; - у радіореактор подають відновний газ на основі СО+СО 2 з температурою 550-570 °C і з рівноважним при цій температурі відношенням концентрацій; - немагнітну фракцію магнітної сепарації прохолоджують до температури менше 100 °C і піддають вторинній магнітній сепарації. Продуктивність металургійних процесів визначається швидкістю хімічних реакцій, математично описуваною виразом V=V0 exp(-E/RT), де Е, R і Т - відповідно енергія активації хімічної реакції, універсальна газова постійна й абсолютна температура. Металургія з давніх часів і дотепер розвивається в напрямку підвищення продуктивності шляхом гранично припустимого збільшення Т, але при цьому збільшуються тепловтрати в навколишнє середовище, відновлюються і розчиняються в залізі шкідливі елементи - фосфор, сірка, миш'як, підвищуються вимоги до жаростійкості технологічних агрегатів. Але з приведеної формули випливає, що збільшувати швидкість реакцій можна зменшенням енергії, необхідної для активації процесу. У цьому напрямку використовуються, і то переважно в хімічних технологіях, практично тільки два прийоми - каталізатори і механоактивація матеріалу при високошвидкісному ударному впливі [5] у процесі його тонкого здрібнювання, наприклад, у дезінтеграторах. Ще раніш було відоме [6], що без підвищення температури хімічні реакції можна прискорити іонізацією і збудженням атомів у молекулах реагентів при впливі радіації, але через технічні і психологічні труднощі, зв'язані з використанням могутніх радіоактивних джерел, цей шлях знайшов застосування тільки в дуже обмеженому числі технологій. Створення цілком автоматизованих реакторів, захищених від виходу назовні радіоактивного випромінювання, а також механоактивація сировини в принципі дозволяють, по-перше, відновлювати фероксиди з високою продуктивністю при температурі нижче 600 °С, по-друге, знизити більш ніж на 250 °C температуру інтенсивного окислювання вуглецю його діоксидом, значить відновлювати ферооксиди вугіллям. Оскільки пряме відновлення гематиту - реакція ендотермічна, до місця реакції необхідно підводити тепло. При температурі нижче 570 °С вюстит (FeO) термодинамічно нестійкий - розпадається на Fe і Fe3O4, тому виключається імовірність перевідновлення і магнетизуючий випал можна вести при умовах, що забезпечують гранично високу швидкість відновної реакції - перед випалом руду піддавати особливо тонкому здрібнюванню з механоактивацією структури, випал вести з використанням іонізуючого випромінювання і високої концентрації відновного газу. Отже, при температурі нижче 450 °C навіть активований процес відновлення йде незадовільно повільно, а при температурі більш 570 °C необхідно обмежувати швидкість відновлення, щоб уникнути утворення вюститу. У температурному інтервалі 450-570 °C із з'єднань заліза сильну магнітність має тільки магнетит, його точка Кюрі - приблизно 627 °С. Цими фактами й обумовлений заявлений температурний інтервал відновлення і магнітної сепарації, на них заснований найбільш простий і економічний шлях одержання особливо чистого по домішках концентрату. Пряме відновлення гематиту вуглецем дозволяє продувати з малою (менш 0,1 м/с) швидкістю через аерований шар тонкоздрібненої рудно-вугільної суміші відновний газ, що виконує функцію переносника кисню від оксидів заліза до вугілля, при цьому істотно скоротити розміри випалювального реактора. Оскільки реакція прямого відновлення руди екзотермічна, дефіцит тепла заповнюється за рахунок спалювання частини вугілля в технічному кисні, який підводиться під кожен аерожолоб, а також за рахунок підігріву відновного газу трубамитеплообмінниками. Ефект механоактивації структури матеріалу при високошвидкісному ударному здрібнюванні [6] полягає в тому, що істотна частина енергії удару переходить в енергію утворення усередині обсягу часток матеріалу густої мережі мікротріщин, руйнування матеріалу відбувається не тільки по гранях мікрокристалів, але і, частково, з розривом внутрікристалічних зв'язків, на поверхні мікротріщин деформуються кристалічні ґрати матеріалу. Усі гетерогенні реакції включають початковий етап - абсорбцію газоподібного реагенту на поверхні розподілу, і, як відомо [7], молекули газу, зокрема відновного, хемосорбуються саме на активних центрах, утворених силовими полями перекручених кристалічних ґрат. 2 UA 85874 U 5 10 15 20 25 30 35 40 45 50 55 60 Ефект радіоактивації структури матеріалу полягає в тому, що високоенергетичне випромінювання іонізує атоми в молекулах речовини і руйнує їх, а ослаблене активно поглинається і переводить атоми в збуджений стан, прямо знижуючи енергію активації хімічних реакцій. Як було відзначено вище, побіжні метали в залізних рудах утримуються здебільшого у виді феритів і інших складних сполук, що не відновлюються нижче 800 °С і немагнітні при температурі вище 450 °C, тому відокремлюються від концентрату, але нікель, а також ферити марганцю, міді, нікелю й ін., уловлюються вторинною магнітною сепарацією немагнітної фракції, охолодженої до температури навколишнього середовища, чим забезпечується високий ступінь витягу з руди корисних компонентів. Викладена суть корисної моделі пояснюється кресленнями, де зображено: Фіг. 1 - схема радіореактора; Фіг. 2 - схематичний фрагмент вертикального розрізу клапана й аерожолоба в закритому (а) і відкритому (б) стані; Фіг. 3 - схема розташування радіоактивного дроту; Фіг.4 - схема з'єднання радіоактивного дроту з пристроєм уведення його в реактор. Корпус 1 (фіг. 1) радіореактора являє собою прямокутний у плані короб, до бічних широких граней якого жорстко закріплені аерожолоби 2 і перегородки 3, що утворюють з бічними стінками корпуса 1 канали 4, під якими встановлені з можливістю підтиску до перегородок 3 пластинчасті клапани 5 (фіг. 1, 2). Підтиск клапанів 5 до перегородок 3 відрегульовано контрвантажами 6 (фіг. 2) так, що при масі матеріалу, висота стовпа якого в каналах 4 (фіг. 1) створює аеродинамічний опір потокові газу в кілька разів більший, ніж опір межуючого з каналом аерожолоба 2 із шаром матеріалу на ньому, клапани 5 повертаються і пропускають матеріал униз, підтримуючи в каналах 4 необхідну висоту стовпа матеріалу. Для прийому і рівномірної подачі на верхній аерожолоб 2 шихтової суміші радіореактор обладнаний прийомним бункером 7, що з'єднаний з бункером 8 декількома трубами 9. З нижнього аерожолоба 2 відновлена шихтова суміш надходить у розвантажувальний бункер 10, що з'єднаний трубами 11 з магнітним сепаратором (не показаний) зі слабким (порядку 1000 Е) магнітним полем. Кожна труба 11 обладнана клапаном 12, аналогічним клапанам 5. Під нижній аерожолоб свіжий відновний газ подається через трубопровід 13 з розсіювачем 14, відпрацьований газ виходить через трубопровід 15. У просторі між аерожелобами 2 розташовані ряди труб-теплообмінників 16, виконаних із стандартних ребристих чавунних труб, а також перфоровані труби 17 для підведення технічного кисню. Вони з'єднані з колекторами (не показані) підвода і відводу гарячого диму від спалювання малоцінного палива, з колекторами кисню. Зовні корпуса 1 біля його коротких бічних сторін розміщені контейнери 18 (фіг. 1, 2) радіоактивного дроту 19 і лебідки 20 для його натягу. Троси 21 (фіг. 3, 4) лебідок 20 (фіг. 3) проходять через відповідні отвори в бічних стінках корпуса 1 (фіг. 1) і перегородок 3 і жорстко з'єднані зі штангами 22 (фіг. 1, 3, 4). Корпус 1 (фіг. 1), контейнери 18 і лебідки 20 розміщені усередині рознімного кожуха 23, виконаного у вигляді бункера для сипучих матеріалів. Кожух 23 зовні обкладений блоками бетону на основі бариту (не показані), товщина блоків достатня для зниження інтенсивності gвипромінювання до припустимого рівня. Кожен аерожолоб 2 (фіг. 1) містить прямокутну несучу раму 24 (фіг. 2), пластини 25, встановлені в рамі 24 з можливістю повороту навколо осей 26, і керуючу рамку 27, шарнірно з'єднану по осях 28 із пластинами 25. Рамка 27 розташована під рамою 24 і через ущільнення з'єднана з керуючим механізмом, закріпленим до кожуха 23 (фіг. 1) із зовнішньої сторони. Крок пластин 25 (фіг. 2), їхній профіль і ширина вибираються такими, щоб кут між площиною А-А (фіг. 2б) і горизонталлю був меншим кута природного укосу відновлюваного матеріалу. При цьому у випадку аварійного припинення подачі газу аерожолоба 2 (фіг. 1) виявляються непроникними для осілих на них шарів матеріалу. При умовно закритому аерожолобі (фіг. 2а) між пластинами 25 залишається зазор порядку 2 мм. Усередині рознімних циліндричних свинцевих корпусів контейнерів 18 (фіг. 3, 4) на 60 загальному валові закріплені котушки 29 із дротом 19 однакової довжини з радіоактивного Co , що має β- і γ-активність, період напіврозпаду 5,3 року. Кінець кожного дроту з'єднаний з гачком 30 (фіг. 4) так, що в транспортному положенні гачки 30 вставлені у відповідні пази в корпусі контейнера 18. Усередині кожуха 23 контейнери 18 лежать з можливістю повороту навколо своєї осі на жорстко закріплених до кожуха 23 балках 31. У робочому положенні кінці гачків 30 з'єднані з кронштейнами 32 штанг 22, у свою чергу з'єднаних тросами 21 з лебідками 20 (фіг. 3). Приводи обертання 33 котушок 28 і лебідок 19 виведені за межі кожуха 23. 3 UA 85874 U 5 10 15 20 25 30 35 40 45 50 55 60 При монтажі радіореактора штанги 22 (фіг. 4) установлюються так, щоб кінці кронштейнів 32 через відповідні отвори в корпусі 1 були висунуті за його межі. Перед пуском радіореактора в експлуатацію контейнери 18 через отвори, що закриваються люками, укладаються на балки 31, заштовхуються усередину кожуха 23 до відповідного упора, при цьому кінці гачків 30 виявляються строго над отворами в кронштейнах 32 і при повороті контейнерів гачки 30 з'єднуються зі штангами 22. Лебідками 20 штанги 22 переміщаються до протилежної стінки корпуса 1 (фіг. 1), при цьому радіоактивні дроти 19 втягуються усередину корпуса 1 і розташовуються над аерожелобами 2. Для того, щоб провисання радіоактивних дротів не перевищувало 0,03 м, на відстані 0,04 м від верхнього краю пластин 25 (фіг. 2) аерожолобів паралельно їм між довгими бічними стінками корпуса 1 із кроком 1,5-2 м натягнуті нерадіоактивні дроти 34 (фіг. 3), що служать проміжними опорами радіоактивним дротам 19. У вихідному положенні радіореактор порожній, газ не подається, клапани 5 (фіг. 1) перекривають знизу канали 4, аерожолоби 2 закриті (фіг. 2б), радіоактивні дроти 19 знаходяться над аерожолобами. Пристрій працює в такий спосіб. У простір між кожухом 23 і корпусом 1 завантажують шихтову суміш до заповнення кожуха 23, потім включають з малою швидкістю транспортний пристрій, що переміщає шихтову суміш з нижньої частини кожуха 23 у бункер 8, подають гарячий дим (порядку 800 °C) від спалювання малоцінного палива в труби-теплообмінники 16. Застосування труб 9 і 11 дозволяє шихтової суміші вільно просипатися вниз до виходу з кожуха 23. При надходженні шихтової суміші в прийомний бункер 7 у трубопровід 13 подають з малою витратою відновний газ, прогрівають установку магнітної сепарації. Коли в бункері 7 накопичується маса матеріалу, вага якої перевищує силу підтиску клапана 5 контрвантажем 6 (фіг. 2), він повертається, шихтова суміш рівномірним потоком надходить на верхній аерожолоб 2 (фіг. 1) і під дією струменів відновного газу, що надходить через щілини закритого аерожолоба 2, переміщається до верхнього каналу 4. При його заповненні шихтою відкривається клапан 5 під ним, матеріал надходить на другий аерожолоб, звідти - на аерожолоб другого модуля і так далі - до клапана 12. При надходженні в автоматичну систему керування пристроєм сигналу від клапана 12 подачу руди в бункер 8 плавно збільшують до нормальної, відкривають аерожолоби, подають кисень у труби 17 і напругу на обмотки електромагнітів. Пристрій переходить у штатний режим роботи, але до досягнення розрахункового співвідношення магнітної і немагнітної фракції отриманий матеріал повертають на повторне відновлення, додаючи його до свіжої шихтової суміші. При роботі пристрою в штатному режимі автоматизована система керування ступенем відкриття аерожолобів 2, подачею компонентів шихти, витратою відновного газу і кисню, підведенням у радіореактор тепла, відводом надлишку газу, по заданій програмі періодично відбирає проби матеріалу на виході з клапана 12 і визначає ступінь його відновлення, наприклад, по величині електропровідності, у випадку відхилення від заданої величини коректує параметри роботи елементів радіореактора, що дозволяє вести процес з максимальною продуктивністю при заданому ступені відновлення матеріалу. Приклад здійснення способу. Технологічний комплекс із продуктивністю 1 млн. т. концентрату в рік має 5 технологічних ліній. Технологічна лінія включає один відновний радіореактор, переробляє 44,65 т/годину залізної руди, видає 28,8 т/годину концентрату у вигляді чистого магнетиту. Аерожолоби радіореактора мають ширину 2 і довжину 16 м. У радіореакторі 8 аерожолобів. Залізна руда зернистої фракції містить 66 % Fe2O3, 2 % магнітних феритів, 0,05 % Р в вигляді фосфористих сполук заліза, 0,03 % S у вигляді сульфідів заліза, інше - силікати. Руду і вугілля марки Т зернистої фракції у ваговому співвідношенні відповідно 98.6:1,4 спільно подрібнюють у дезінтеграторах до середнього розміру часток 20 мкм і подають безперервним потоком 12,41 кг/с у приймальну частина кожуха 23. Заповнюючи простір між кожухом 23 і корпусом 1, шихтова суміш приблизно за 9 годин опускається до виходу з кожуха, нагріваючись в середньому до 350 °С і попередньо активуючись частково минаючим крізь стінки корпуса 1 γ-випромінюванням, переміщається в бункер 8 і надходить на верхній аерожолоб, де швидко нагрівається до 550 °C. Радіоактивний дріт постійно знаходиться в аерованому шарі шихтової суміші, тому βвипромінювання цілком поглинається, а γ-випромінювання частково поглинається рудою на аерожолобах, удвічі послабляється корпусом 1, додатково поглинається рудою, що знаходиться між корпусом 1 і кожухом 23, ще раз удвічі послабляється стінкою кожуха 23, залишкове випромінювання практично цілком поглинається блоками на основі бариту, якими обкладений зовні кожух 23. 4 UA 85874 U 5 10 15 20 25 30 35 40 45 50 55 У радіореактор під нижній аерожолоб надходить відновний газ з надлишковим тиском 0,1 3 3 МПа, з температурою порядку 560 °C, з витратою 1,26 нм /с (1,92 м /с) і зі вмістом 30 % СО, 60 % СО2. Таке співвідношення СО/СО2 трохи менше рівноважного при даній температурі і ступені активації. В міру проходження через аерожолоби тиск знижується і на виході з радіореактора складає 0,04 МПа. Відновний газ, обдуваючи труби-теплообмінники 16, нагрівається до 700 °C; при частковому згорянні в кисні, по-перше, температура піднімається до 750-780 °C, по-друге, концентрація СО2 стає істотно вище рівноважної стосовно вуглецю, але все-таки концентрація СО на порядок перевищує рівноважну стосовно гематиту. В аерованому шарі шихтової суміші гематит частково відновлюється газом до магнетиту, ще більше видаляючи від рівноважної співвідношення СО/СO2, надлишкове тепло газу витрачається на реакцію СО 2+С=2СО-165.8 МДж/кмоль, повертаючи концентрацію газу до рівноважного. Відпрацьований газ виходить з радіореактора з температурою 550 °C і містить 30 % СО, 60 % СО2. Хімічно процес у радіореакторі описується реакціями, результуюче рівняння яких має вигляд: 36Fe2O3+O2+7C+x(2CO+6CO2)=24Fe3O4+(x+1)(2CO+6CO2) - 22.15 кДж/кг Fе2О3 Оскільки в міру підйому в радіореакторі газу його обсяг збільшується, а тиск зменшується, для підтримки вертикальної швидкості газу в межах 0,08-0,1 м/с система автоматичного керування відбирає частина газу і направляє надлишок на спалювання для підведення тепла до труб-теплообмінників 16. У вертикальних каналах 4 підтримується стовп матеріалу висотою 0,3 м, для його аерації необхідний перепад тиску в три рази більший, ніж для аерації шару матеріалу на аерожолобі, тому газ практично не проходить через канали 4. При вертикальній швидкості газового потоку через аерожолоб жалюзійного типу, рівної в середньому 0,09 м/с, утвориться горизонтальна складова потоку зі швидкістю порядку 0,012 м/с. Цим потоком псевдозріджений шар матеріалу переміщається уздовж аерожолоба зі швидкістю порядку 0,005 м/с. Переміщаючись уздовж аерожолобів і пересипаючись з аерожолобу на аерожолоб, частки доходять до розвантажувального пристрою реактора, при цьому тривалість масообміну матеріалу з відновним газом складає 2,8 години. Такої тривалості вистачає для завершення реакції відновлення. На виході з клапана 12 матеріал попадає в установку магнітної сепарації, заповнену димом. Як було відзначено вище, при температурі більш 450 °C залишається магнітним тільки залізо і магнетит. Первинною магнітною сепарацією одержують 8 кг/с практично не утримуючого домішок магнетиту і 4,46 кг/с іншого, у тому числі 0,248 кг/с феритів. Магнетит пневмотранспортом з азотом, як несучим газом, транспортують на склад і в процесі транспортування прохолоджують, а тепло, відібране азотом, утилізують. Немагнітну фракцію транспортують на ділянку утилізації, прохолоджують до 40 °C, пропускають через вторинний магнітний сепаратор зі слабким полем і виділяють ферити, потім через сепаратор із сильним (порядку 15000Е) полем і виділяють сульфіди, сульфати і фосфати заліза. 20 % відпрацьованого відновного газу спалюють у трубах-теплообмінниках і в рекуператорі, а 80 % очищають від пилу, прохолоджують у рекуператорі, стискають до 0,2 МПа, нагрівають у тім же рекуператорі до 560 °C, потім подають у радіореактор. Пил, уловлений у сухий газоочистці, повертають у потік свіжої шихтової суміші. Таким чином, запропонований спосіб збагачення залізної руди дозволяє не тільки витягати практично цілком усе залізо руди, у тому числі і важкозбагачуваної гематитової, але й одержувати концентрат високої чистоти, забезпечує практично мінімально можливі енерговитрати на здійснення процесу. Джерела інформації: 1. Большая советская энциклопедия, 1952. - т. 30. - С. 310. 2. Ефименко Г.Г., Гиммельфарб А.А., Левченко В.Е. Металлургия чугуна. - К.: "Вища школа", 1988. - С. 61-63. 3. Доменное производство: справочник /под ред. д.т.н. Е.Ф. Вегмана. - М.: Металлургия, 1989. - Т.1. - С. 109, 112-113. 4. Авакумов Е.Г. Механические методы активации химических процессов. - Новосибирск, 1980. - 297с. 5. Большая советская энциклопедия. - [2-е изд.], 1957. - т. 15. - С. 57. 6. Бондаренко Б.И., Шаповалов В.А., Гармаш Н.И. Теория и технология бескоксовой металлургии / под ред. чл.-кор. НАН Украины Б.И. Бондаренко. - К.: Наукова думка, 2003. - С. 64. 60 5 UA 85874 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб збагачення залізної руди, що включає її нагрів, відновлення до перетворення Fе 2О3 у Fе3О4, наступну ізоляцію від кисню на період охолодження, тонке здрібнювання і магнітну сепарацію, який відрізняється тим, що руду піддають тонкому здрібнюванню спільно з вугіллям до нагрівання і відновлення, процес відновлення ведуть у контакті з тонкоздрібненим вугіллям, з підведенням тепла і окисного газу, у зоні дії іонізуючого випромінювання, при температурі 450570 °C, магнітну сепарацію виконують у цьому ж температурному інтервалі, а транспортування відновленої до магнетиту руди і її магнітну сепарацію проводять у газовій атмосфері з вмістом вільного кисню менше 1 %. 2. Спосіб за п. 1, який відрізняється тим, що останню стадію спільного здрібнювання залізної руди з вугіллям роблять до розміру часток менше 50 мкм високошвидкісним ударним впливом (дезінтеграцією), для механоактивації матеріалу. 3. Спосіб за п. 1 або 2, який відрізняється тим, що шихтову суміш з руди і вугілля попередньо підігрівають і активують потоками тепла і випромінювання, що проходять через корпус радіореактора. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що у радіореактор подають відновний газ на основі СО+СО2 з температурою 550-570 °C і з рівноважним при цій температурі відношенням концентрацій. 5. Спосіб за п. 1, який відрізняється тим, що немагнітну фракцію магнітної сепарації прохолоджують до температури менше 100 °C і піддають вторинній магнітній сепарації. 6 UA 85874 U 7 UA 85874 U 8 UA 85874 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюBodrov Volodymyr Viktorovych, Skrebtsov Oleksandr Mykhailovych, Trotsan Anatolii Ivanovych

Автори російськоюБодров Владимир Викторович, Скребцов Александр Михайлович, Троцан Анатолий Иванович

МПК / Мітки

МПК: C21B 13/00, F27B 15/00, C21B 13/06

Мітки: в.в, троцана, залізної, руди, збагачення, а.і, о.м, бодрова, спосіб, скребцова

Код посилання

<a href="https://ua.patents.su/11-85874-sposib-zbagachennya-zalizno-rudi-vv-bodrova-om-skrebcova-ai-trocana.html" target="_blank" rel="follow" title="База патентів України">Спосіб збагачення залізної руди в.в. бодрова – о.м. скребцова – а.і. троцана</a>

Попередній патент: Суха композиційна суміш для приготування сніданків

Наступний патент: Спосіб введення, культивування та розмноження винограду in vitro

Випадковий патент: Зразок для визначення міцності цементу при стиску