Спосіб контролю та діагностики стану порід навколо виробки

Номер патенту: 87542

Опубліковано: 10.02.2014

Автори: Бабіюк Геннадій Васильович, Діденко Михайло Олександрович, Пунтус Володимир Федорович

Формула / Реферат

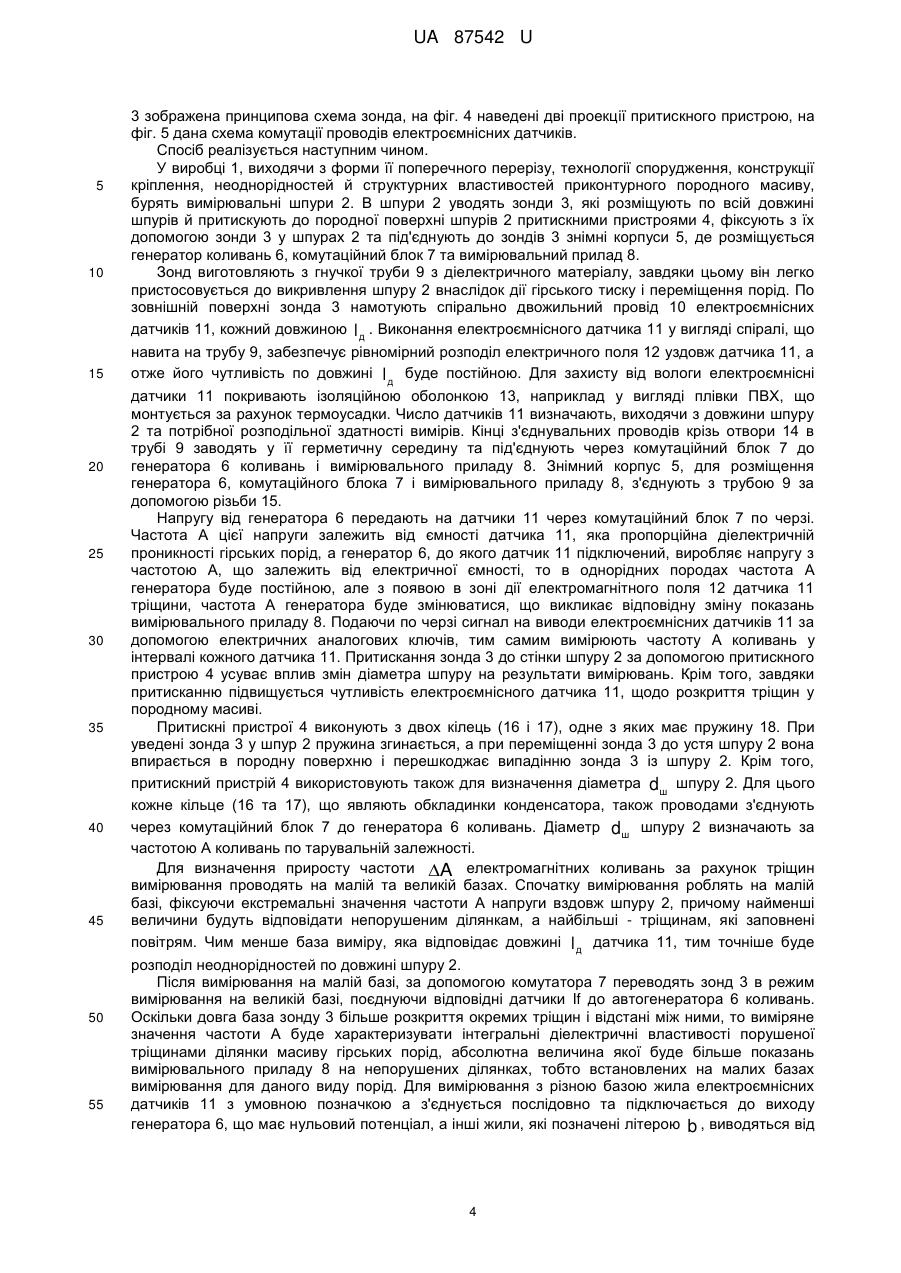

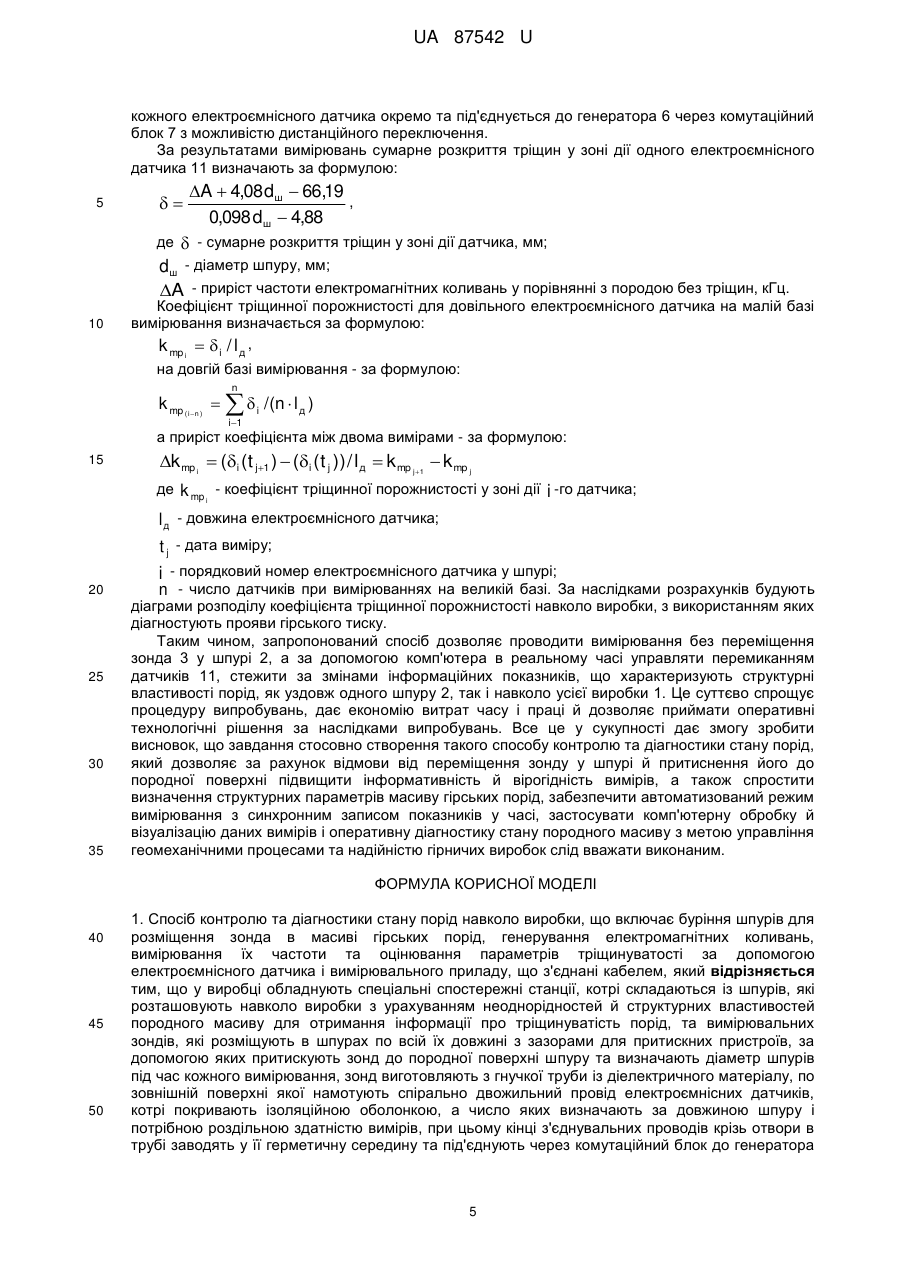

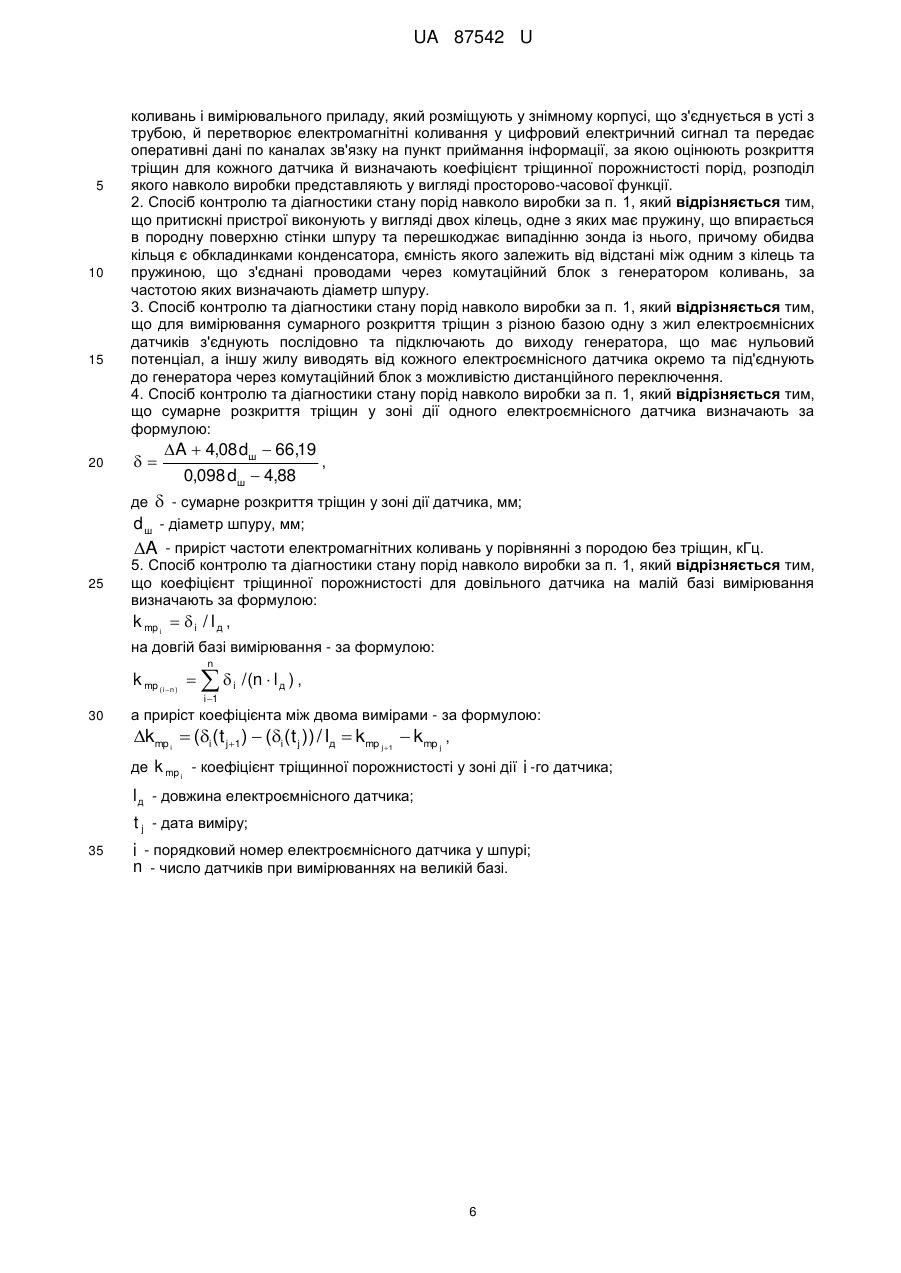

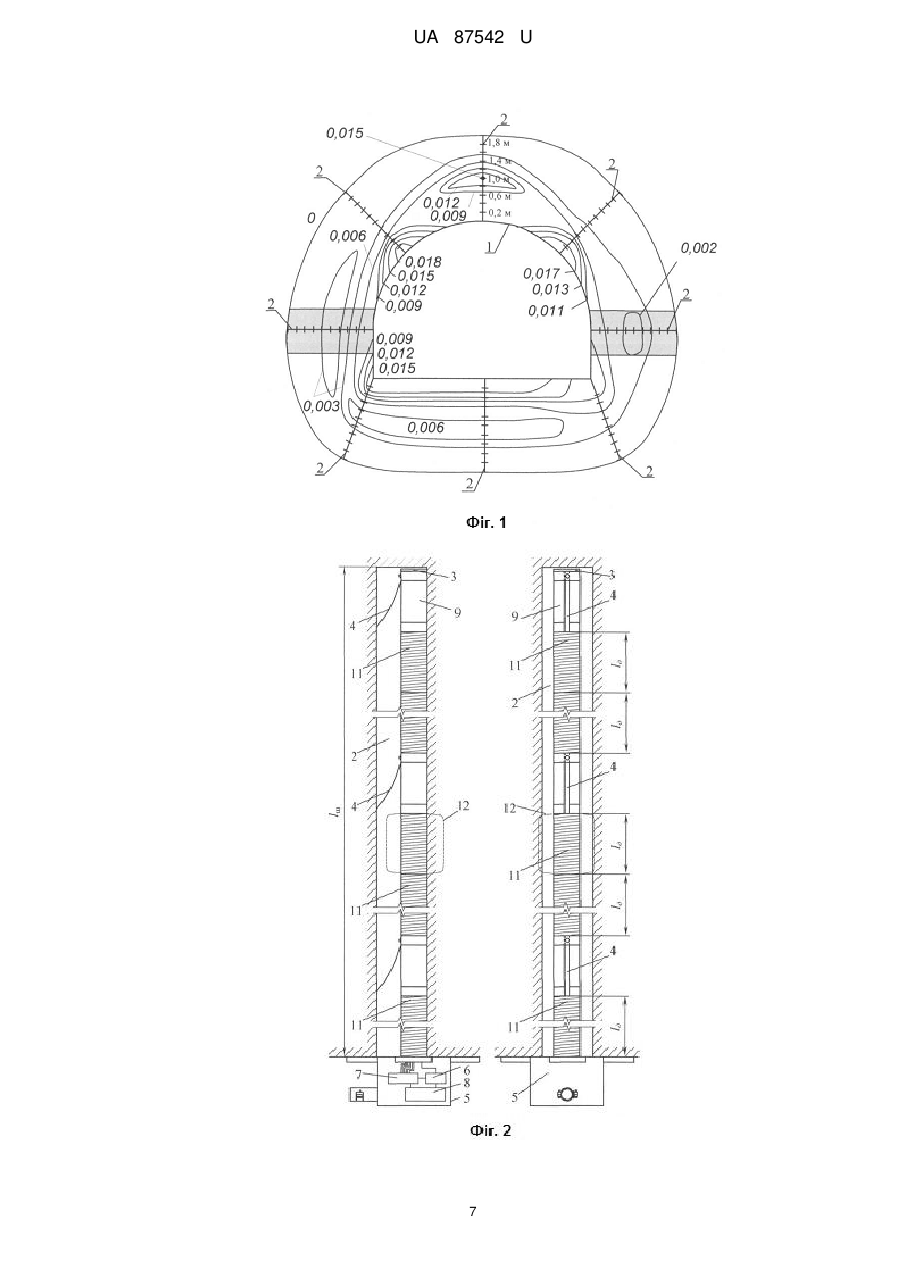

1. Спосіб контролю та діагностики стану порід навколо виробки, що включає буріння шпурів для розміщення зонда в масиві гірських порід, генерування електромагнітних коливань, вимірювання їх частоти та оцінювання параметрів тріщинуватості за допомогою електроємнісного датчика і вимірювального приладу, що з'єднані кабелем, який відрізняється тим, що у виробці обладнують спеціальні спостережні станції, котрі складаються із шпурів, які розташовують навколо виробки з урахуванням неоднорідностей й структурних властивостей породного масиву для отримання інформації про тріщинуватість порід, та вимірювальних зондів, які розміщують в шпурах по всій їх довжині з зазорами для притискних пристроїв, за допомогою яких притискують зонд до породної поверхні шпуру та визначають діаметр шпурів під час кожного вимірювання, зонд виготовляють з гнучкої труби із діелектричного матеріалу, по зовнішній поверхні якої намотують спірально двожильний провід електроємнісних датчиків, котрі покривають ізоляційною оболонкою, а число яких визначають за довжиною шпуру і потрібною роздільною здатністю вимірів, при цьому кінці з'єднувальних проводів крізь отвори в трубі заводять у її герметичну середину та під'єднують через комутаційний блок до генератора коливань і вимірювального приладу, який розміщують у знімному корпусі, що з'єднується в усті з трубою, й перетворює електромагнітні коливання у цифровий електричний сигнал та передає оперативні дані по каналах зв'язку на пункт приймання інформації, за якою оцінюють розкриття тріщин для кожного датчика й визначають коефіцієнт тріщинної порожнистості порід, розподіл якого навколо виробки представляють у вигляді просторово-часової функції.

2. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що притискні пристрої виконують у вигляді двох кілець, одне з яких має пружину, що впирається в породну поверхню стінки шпуру та перешкоджає випадінню зонда із нього, причому обидва кільця є обкладинками конденсатора, ємність якого залежить від відстані між одним з кілець та пружиною, що з'єднані проводами через комутаційний блок з генератором коливань, за частотою яких визначають діаметр шпуру.

3. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що для вимірювання сумарного розкриття тріщин з різною базою одну з жил електроємнісних датчиків з'єднують послідовно та підключають до виходу генератора, що має нульовий потенціал, а іншу жилу виводять від кожного електроємнісного датчика окремо та під'єднують до генератора через комутаційний блок з можливістю дистанційного переключення.

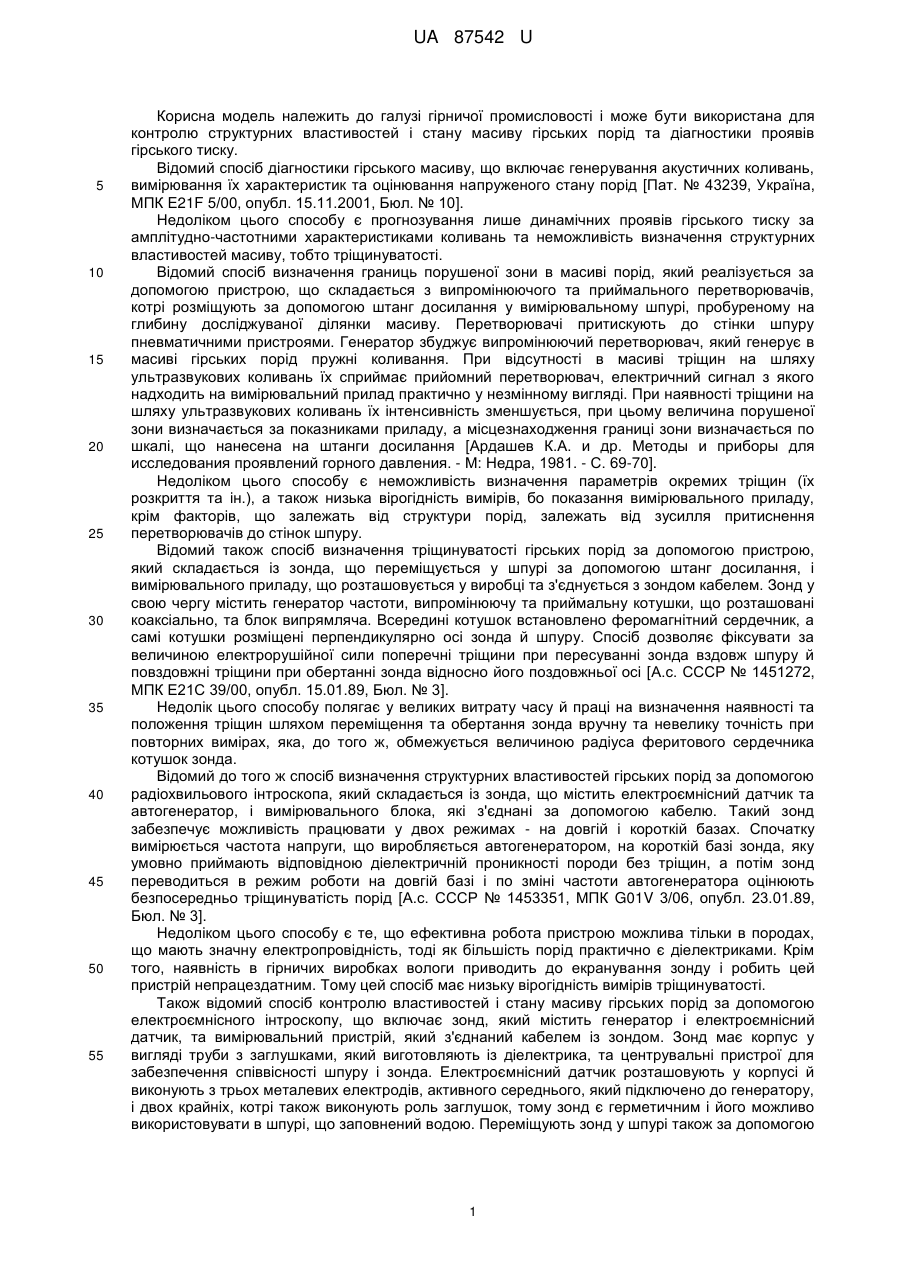

4. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що сумарне розкриття тріщин у зоні дії одного електроємнісного датчика визначають за формулою:

![]() ,

,

де ![]() - сумарне розкриття тріщин у зоні дії датчика, мм;

- сумарне розкриття тріщин у зоні дії датчика, мм;

![]() - діаметр шпуру, мм;

- діаметр шпуру, мм;

![]() - приріст частоти електромагнітних коливань у порівнянні з породою без тріщин, кГц.

- приріст частоти електромагнітних коливань у порівнянні з породою без тріщин, кГц.

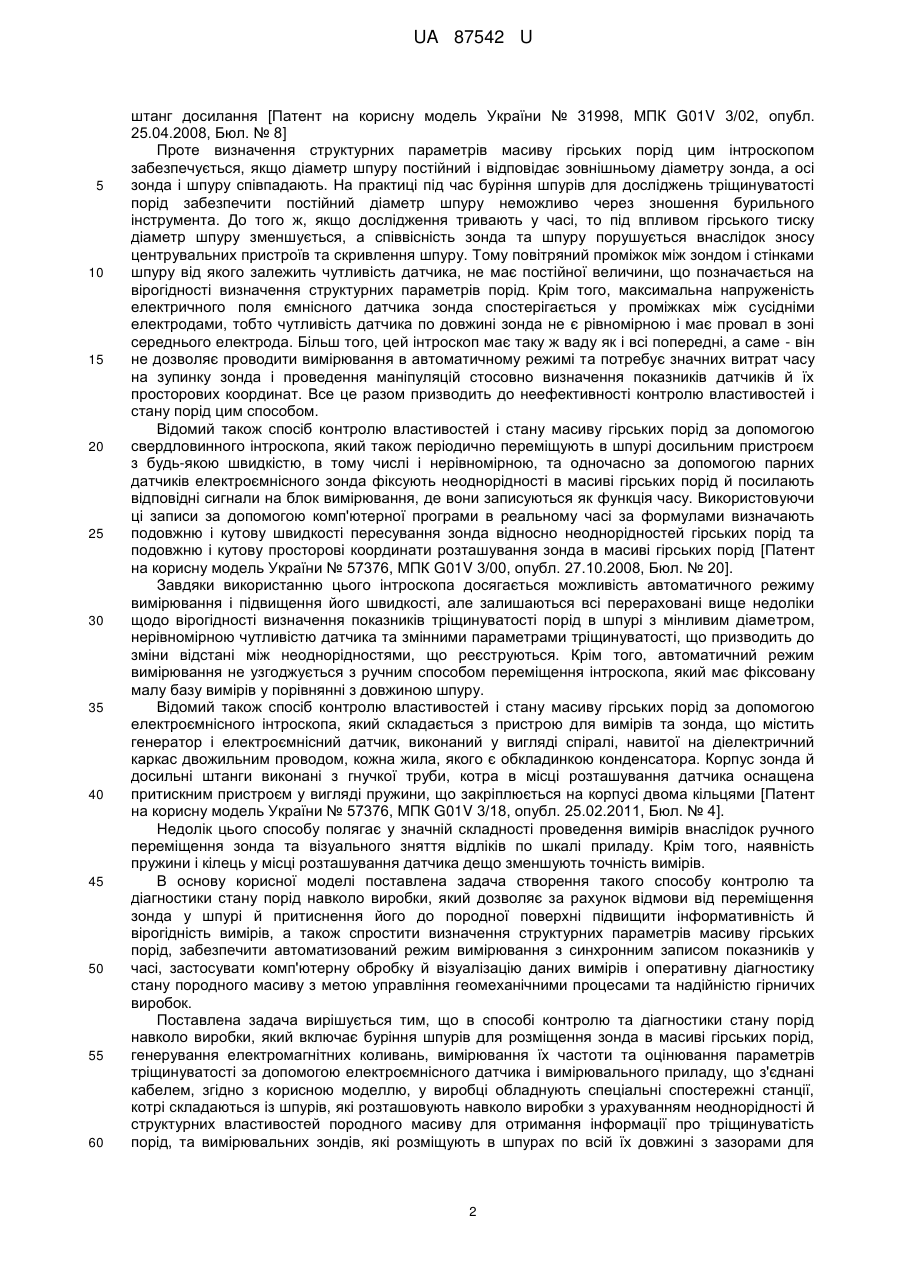

5. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що коефіцієнт тріщинної порожнистості для довільного датчика на малій базі вимірювання визначають за формулою:

![]() ,

,

на довгій базі вимірювання - за формулою:

![]() ,

,

а приріст коефіцієнта між двома вимірами - за формулою:

![]() ,

,

де ![]() - коефіцієнт тріщинної порожнистості у зоні дії

- коефіцієнт тріщинної порожнистості у зоні дії ![]() -го датчика;

-го датчика;

![]() - довжина електроємнісного датчика;

- довжина електроємнісного датчика;

![]() - дата виміру;

- дата виміру;

![]() - порядковий номер електроємнісного датчика у шпурі;

- порядковий номер електроємнісного датчика у шпурі;

![]() - число датчиків при вимірюваннях на великій базі.

- число датчиків при вимірюваннях на великій базі.

Текст

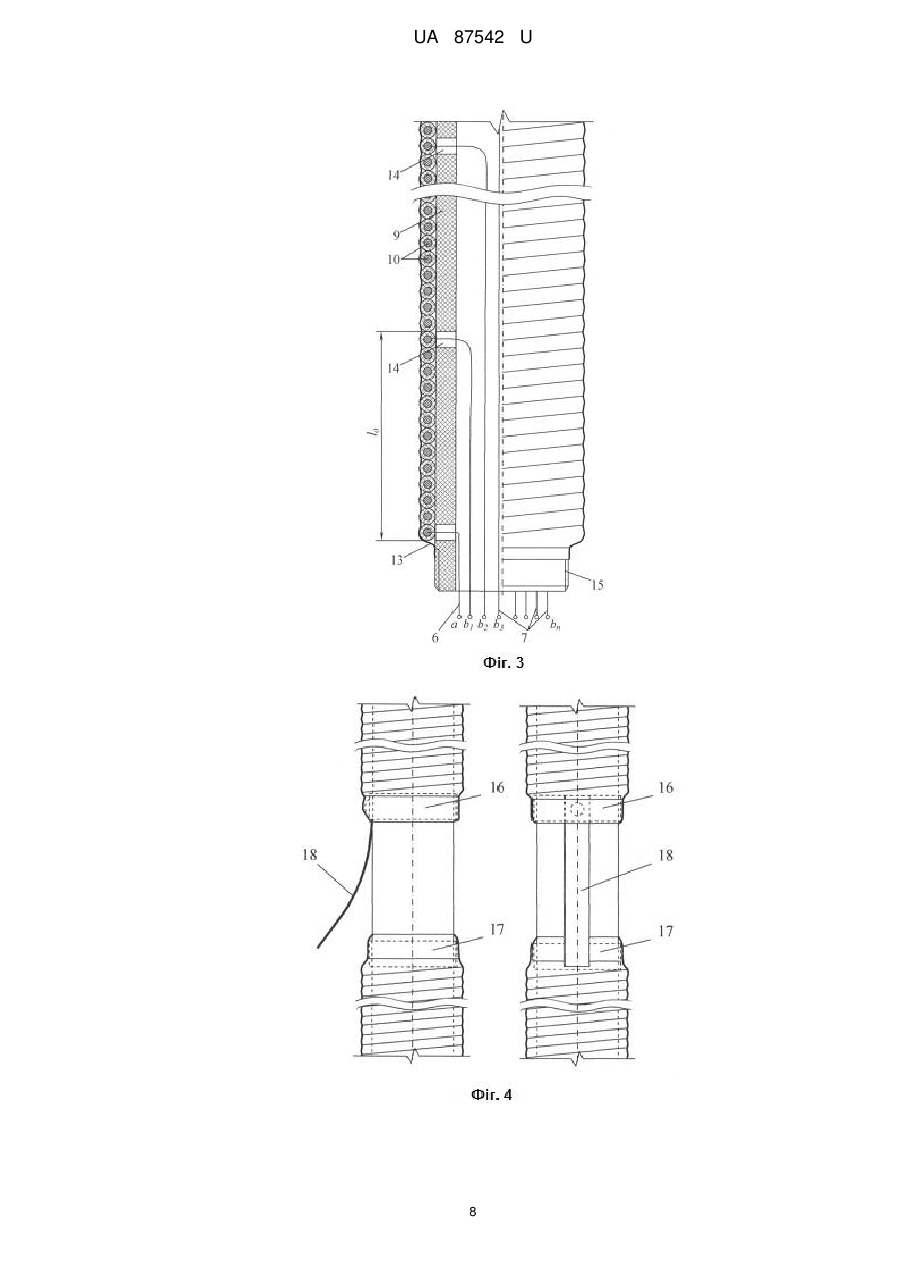

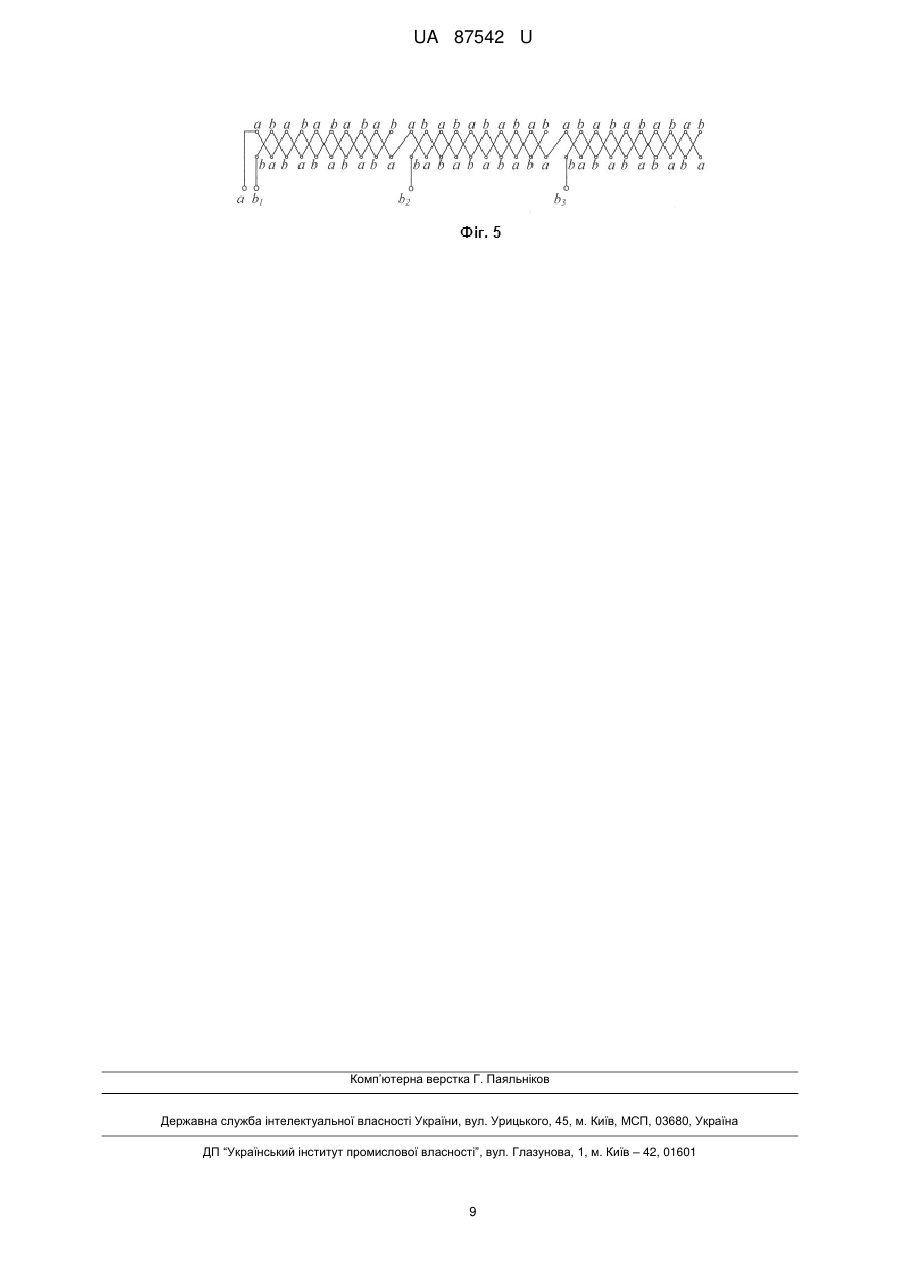

Реферат: Спосіб контролю та діагностики стану порід навколо виробки включає буріння шпурів для розміщення зонда в масиві гірських порід, генерування електромагнітних коливань, вимірювання їх частоти та оцінювання параметрів тріщинуватості за допомогою електроємнісного датчика і вимірювального приладу. У виробці обладнують спеціальні спостережні станції, котрі складаються із шпурів та вимірювальних зондів, які розміщують в шпурах по всій їх довжині з зазорами для притискних пристроїв, за допомогою яких притискують зонд до породної поверхні шпуру та визначають діаметр шпурів під час кожного вимірювання. При цьому кінці з'єднувальних проводів крізь отвори в трубі заводять у її герметичну середину та під'єднують через комутаційний блок до генератора коливань і вимірювального приладу, що з'єднується в усті з трубою, й перетворює електромагнітні коливання у цифровий електричний сигнал та передає оперативні дані по каналах зв'язку на пункт приймання інформації, за якою оцінюють розкриття тріщин для кожного датчика й визначають коефіцієнт тріщинної порожнистості порід, розподіл якого навколо виробки представляють у вигляді просторовочасової функції. UA 87542 U (54) СПОСІБ КОНТРОЛЮ ТА ДІАГНОСТИКИ СТАНУ ПОРІД НАВКОЛО ВИРОБКИ UA 87542 U UA 87542 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі гірничої промисловості і може бути використана для контролю структурних властивостей і стану масиву гірських порід та діагностики проявів гірського тиску. Відомий спосіб діагностики гірського масиву, що включає генерування акустичних коливань, вимірювання їх характеристик та оцінювання напруженого стану порід [Пат. № 43239, Україна, МПК E21F 5/00, опубл. 15.11.2001, Бюл. № 10]. Недоліком цього способу є прогнозування лише динамічних проявів гірського тиску за амплітудно-частотними характеристиками коливань та неможливість визначення структурних властивостей масиву, тобто тріщинуватості. Відомий спосіб визначення границь порушеної зони в масиві порід, який реалізується за допомогою пристрою, що складається з випромінюючого та приймального перетворювачів, котрі розміщують за допомогою штанг досилання у вимірювальному шпурі, пробуреному на глибину досліджуваної ділянки масиву. Перетворювачі притискують до стінки шпуру пневматичними пристроями. Генератор збуджує випромінюючий перетворювач, який генерує в масиві гірських порід пружні коливання. При відсутності в масиві тріщин на шляху ультразвукових коливань їх сприймає прийомний перетворювач, електричний сигнал з якого надходить на вимірювальний прилад практично у незмінному вигляді. При наявності тріщини на шляху ультразвукових коливань їх інтенсивність зменшується, при цьому величина порушеної зони визначається за показниками приладу, а місцезнаходження границі зони визначається по шкалі, що нанесена на штанги досилання [Ардашев К.А. и др. Методы и приборы для исследования проявлений горного давления. - М: Недра, 1981. - С. 69-70]. Недоліком цього способу є неможливість визначення параметрів окремих тріщин (їх розкриття та ін.), а також низька вірогідність вимірів, бо показання вимірювального приладу, крім факторів, що залежать від структури порід, залежать від зусилля притиснення перетворювачів до стінок шпуру. Відомий також спосіб визначення тріщинуватості гірських порід за допомогою пристрою, який складається із зонда, що переміщується у шпурі за допомогою штанг досилання, і вимірювального приладу, що розташовується у виробці та з'єднується з зондом кабелем. Зонд у свою чергу містить генератор частоти, випромінюючу та приймальну котушки, що розташовані коаксіально, та блок випрямляча. Всередині котушок встановлено феромагнітний сердечник, а самі котушки розміщені перпендикулярно осі зонда й шпуру. Спосіб дозволяє фіксувати за величиною електрорушійної сили поперечні тріщини при пересуванні зонда вздовж шпуру й повздовжні тріщини при обертанні зонда відносно його поздовжньої осі [А.с. СССР № 1451272, МПК Е21С 39/00, опубл. 15.01.89, Бюл. № 3]. Недолік цього способу полягає у великих витрату часу й праці на визначення наявності та положення тріщин шляхом переміщення та обертання зонда вручну та невелику точність при повторних вимірах, яка, до того ж, обмежується величиною радіуса феритового сердечника котушок зонда. Відомий до того ж спосіб визначення структурних властивостей гірських порід за допомогою радіохвильового інтроскопа, який складається із зонда, що містить електроємнісний датчик та автогенератор, і вимірювального блока, які з'єднані за допомогою кабелю. Такий зонд забезпечує можливість працювати у двох режимах - на довгій і короткій базах. Спочатку вимірюється частота напруги, що виробляється автогенератором, на короткій базі зонда, яку умовно приймають відповідною діелектричній проникності породи без тріщин, а потім зонд переводиться в режим роботи на довгій базі і по зміні частоти автогенератора оцінюють безпосередньо тріщинуватість порід [А.с. СССР № 1453351, МПК G01V 3/06, опубл. 23.01.89, Бюл. № 3]. Недоліком цього способу є те, що ефективна робота пристрою можлива тільки в породах, що мають значну електропровідність, тоді як більшість порід практично є діелектриками. Крім того, наявність в гірничих виробках вологи приводить до екранування зонду і робить цей пристрій непрацездатним. Тому цей спосіб має низьку вірогідність вимірів тріщинуватості. Також відомий спосіб контролю властивостей і стану масиву гірських порід за допомогою електроємнісного інтроскопу, що включає зонд, який містить генератор і електроємнісний датчик, та вимірювальний пристрій, який з'єднаний кабелем із зондом. Зонд має корпус у вигляді труби з заглушками, який виготовляють із діелектрика, та центрувальні пристрої для забезпечення співвісності шпуру і зонда. Електроємнісний датчик розташовують у корпусі й виконують з трьох металевих електродів, активного середнього, який підключено до генератору, і двох крайніх, котрі також виконують роль заглушок, тому зонд є герметичним і його можливо використовувати в шпурі, що заповнений водою. Переміщують зонд у шпурі також за допомогою 1 UA 87542 U 5 10 15 20 25 30 35 40 45 50 55 60 штанг досилання [Патент на корисну модель України № 31998, МПК G01V 3/02, опубл. 25.04.2008, Бюл. № 8] Проте визначення структурних параметрів масиву гірських порід цим інтроскопом забезпечується, якщо діаметр шпуру постійний і відповідає зовнішньому діаметру зонда, а осі зонда і шпуру співпадають. На практиці під час буріння шпурів для досліджень тріщинуватості порід забезпечити постійний діаметр шпуру неможливо через зношення бурильного інструмента. До того ж, якщо дослідження тривають у часі, то під впливом гірського тиску діаметр шпуру зменшується, а співвісність зонда та шпуру порушується внаслідок зносу центрувальних пристроїв та скривлення шпуру. Тому повітряний проміжок між зондом і стінками шпуру від якого залежить чутливість датчика, не має постійної величини, що позначається на вірогідності визначення структурних параметрів порід. Крім того, максимальна напруженість електричного поля ємнісного датчика зонда спостерігається у проміжках між сусідніми електродами, тобто чутливість датчика по довжині зонда не є рівномірною і має провал в зоні середнього електрода. Більш того, цей інтроскоп має таку ж ваду як і всі попередні, а саме - він не дозволяє проводити вимірювання в автоматичному режимі та потребує значних витрат часу на зупинку зонда і проведення маніпуляцій стосовно визначення показників датчиків й їх просторових координат. Все це разом призводить до неефективності контролю властивостей і стану порід цим способом. Відомий також спосіб контролю властивостей і стану масиву гірських порід за допомогою свердловинного інтроскопа, який також періодично переміщують в шпурі досильним пристроєм з будь-якою швидкістю, в тому числі і нерівномірною, та одночасно за допомогою парних датчиків електроємнісного зонда фіксують неоднорідності в масиві гірських порід й посилають відповідні сигнали на блок вимірювання, де вони записуються як функція часу. Використовуючи ці записи за допомогою комп'ютерної програми в реальному часі за формулами визначають подовжню і кутову швидкості пересування зонда відносно неоднорідностей гірських порід та подовжню і кутову просторові координати розташування зонда в масиві гірських порід [Патент на корисну модель України № 57376, МПК G01V 3/00, опубл. 27.10.2008, Бюл. № 20]. Завдяки використанню цього інтроскопа досягається можливість автоматичного режиму вимірювання і підвищення його швидкості, але залишаються всі перераховані вище недоліки щодо вірогідності визначення показників тріщинуватості порід в шпурі з мінливим діаметром, нерівномірною чутливістю датчика та змінними параметрами тріщинуватості, що призводить до зміни відстані між неоднорідностями, що реєструються. Крім того, автоматичний режим вимірювання не узгоджується з ручним способом переміщення інтроскопа, який має фіксовану малу базу вимірів у порівнянні з довжиною шпуру. Відомий також спосіб контролю властивостей і стану масиву гірських порід за допомогою електроємнісного інтроскопа, який складається з пристрою для вимірів та зонда, що містить генератор і електроємнісний датчик, виконаний у вигляді спіралі, навитої на діелектричний каркас двожильним проводом, кожна жила, якого є обкладинкою конденсатора. Корпус зонда й досильні штанги виконані з гнучкої труби, котра в місці розташування датчика оснащена притискним пристроєм у вигляді пружини, що закріплюється на корпусі двома кільцями [Патент на корисну модель України № 57376, МПК G01V 3/18, опубл. 25.02.2011, Бюл. № 4]. Недолік цього способу полягає у значній складності проведення вимірів внаслідок ручного переміщення зонда та візуального зняття відліків по шкалі приладу. Крім того, наявність пружини і кілець у місці розташування датчика дещо зменшують точність вимірів. В основу корисної моделі поставлена задача створення такого способу контролю та діагностики стану порід навколо виробки, який дозволяє за рахунок відмови від переміщення зонда у шпурі й притиснення його до породної поверхні підвищити інформативність й вірогідність вимірів, а також спростити визначення структурних параметрів масиву гірських порід, забезпечити автоматизований режим вимірювання з синхронним записом показників у часі, застосувати комп'ютерну обробку й візуалізацію даних вимірів і оперативну діагностику стану породного масиву з метою управління геомеханічними процесами та надійністю гірничих виробок. Поставлена задача вирішується тим, що в способі контролю та діагностики стану порід навколо виробки, який включає буріння шпурів для розміщення зонда в масиві гірських порід, генерування електромагнітних коливань, вимірювання їх частоти та оцінювання параметрів тріщинуватості за допомогою електроємнісного датчика і вимірювального приладу, що з'єднані кабелем, згідно з корисною моделлю, у виробці обладнують спеціальні спостережні станції, котрі складаються із шпурів, які розташовують навколо виробки з урахуванням неоднорідності й структурних властивостей породного масиву для отримання інформації про тріщинуватість порід, та вимірювальних зондів, які розміщують в шпурах по всій їх довжині з зазорами для 2 UA 87542 U 5 10 15 20 25 30 притискних пристроїв, за допомогою яких притискують зонд до породної поверхні шпуру та визначають діаметр шпурів під час кожного вимірювання, зонд виготовляють з гнучкої труби із діелектричного матеріалу, по зовнішній поверхні якої намотують спірально двожильний провід електроємнісних датчиків, котрі покривають ізоляційною оболонкою, а число яких визначають за довжиною шпуру і потрібною роздільною здатністю вимірів, при цьому кінці з'єднувальних проводів через отвори в трубі заводять у її герметичну середину та під'єднують через комутаційний блок до генератора коливань і вимірювального приладу, який розміщується у знімному корпусі, що з'єднується в усті з трубою, й перетворює електромагнітні коливання у цифровий електричний сигнал та передає оперативні дані по каналах зв'язку на пункт приймання інформації, за якою оцінюють сумарне розкриття тріщин для кожного датчика й визначають коефіцієнт тріщинної порожнистості порід, розподіл якого навколо виробки представляють у вигляді просторово-часової функції. Крім того, притискні пристрої виконують у вигляді двох кілець, одне з яких має пружину, що впирається в породну поверхню стінки шпуру та перешкоджає випадінню зонда із нього, причому обидва кільця є обкладинками конденсатора, ємність якого залежить від відстані між одним з кілець та пружиною, що з'єднані проводами через комутаційний блок з генератором коливань, за частотою яких визначають діаметр шпуру. Окрім того, для вимірювання сумарного розкриття тріщин з різною базою одна жила електроємнісних датчиків з'єднується послідовно та підключається до виходу генератора, що має нульовий потенціал, а інша жила виводиться від кожного електроємнісного датчика окремо та під'єднується до генератора через комутаційний блок з можливістю дистанційного перемикання. Більш того, сумарне розкриття тріщин у зоні дії електромагнітного поля одного електроємнісного датчика визначають за формулою: A 4,08 dш 66,19 , 0,098 dш 4,88 де - сумарне розкриття тріщин у зоні дії датчика, мм; dш - діаметр шпуру, мм; A - приріст частоти електромагнітних коливань у порівнянні з породою без тріщин, кГц. Крім того, коефіцієнт тріщинної порожнистості для довільного датчика на малій базі вимірювання визначається за формулою: k mp i / l д , i на довгій базі вимірювання - за формулою: n k mp ( i n ) i /(n l д ) , i1 35 а приріст коефіцієнта між двома вимірами - за формулою: k mp (i (t j1 ) (i (t j )) / l д k mp k mp , i j 1 j де k mp - коефіцієнт тріщинної порожнистості у зоні дії i -го датчика; i l д - довжина електроємнісного датчика; t j - дата виміру; 40 45 50 i - порядковий номер електроємнісного датчика у шпурі; n - число датчиків при вимірюваннях на великій базі. Такий спосіб контролю та діагностики стану порід дозволяє у автоматизованому режимі з поверхні шахти визначати сумарне розкриття тріщин у зоні дії електроємнісного датчика та діагностувати стан порід за розподілом коефіцієнта тріщинної порожнистості навколо виробки. При цьому частота електромагнітних коливань, що контролюється в залежності від діелектричної проникності порід, має досить високу вірогідність, бо зонд залишається нерухомим під час усіх спостережень, притиснення зонда безпосередньо до порід притискним пристроєм усуває вплив на результати вимірів зміни діаметра шпуру та порушень співвісності зонда і шпуру, а виконання електроємнісних датчиків у вигляді спіралі забезпечує рівномірну чутливість датчиків по довжині. Спосіб пояснюється за допомогою креслень, де на фіг. 1 зображена схема розміщення вимірювальних шпурів у виробці та розподіл коефіцієнта концентрації напружень у при контурному породному масиві, на фіг. 2 наведені дві проекції розміщення зонда у шпурі, на фіг. 3 UA 87542 U 5 10 15 20 25 30 35 40 45 50 55 3 зображена принципова схема зонда, на фіг. 4 наведені дві проекції притискного пристрою, на фіг. 5 дана схема комутації проводів електроємнісних датчиків. Спосіб реалізується наступним чином. У виробці 1, виходячи з форми її поперечного перерізу, технології спорудження, конструкції кріплення, неоднорідностей й структурних властивостей приконтурного породного масиву, бурять вимірювальні шпури 2. В шпури 2 уводять зонди 3, які розміщують по всій довжині шпурів й притискують до породної поверхні шпурів 2 притискними пристроями 4, фіксують з їх допомогою зонди 3 у шпурах 2 та під'єднують до зондів 3 знімні корпуси 5, де розміщується генератор коливань 6, комутаційний блок 7 та вимірювальний прилад 8. Зонд виготовляють з гнучкої труби 9 з діелектричного матеріалу, завдяки цьому він легко пристосовується до викривлення шпуру 2 внаслідок дії гірського тиску і переміщення порід. По зовнішній поверхні зонда 3 намотують спірально двожильний провід 10 електроємнісних датчиків 11, кожний довжиною l д . Виконання електроємнісного датчика 11 у вигляді спіралі, що навита на трубу 9, забезпечує рівномірний розподіл електричного поля 12 уздовж датчика 11, а отже його чутливість по довжині l д буде постійною. Для захисту від вологи електроємнісні датчики 11 покривають ізоляційною оболонкою 13, наприклад у вигляді плівки ПВХ, що монтується за рахунок термоусадки. Число датчиків 11 визначають, виходячи з довжини шпуру 2 та потрібної розподільної здатності вимірів. Кінці з'єднувальних проводів крізь отвори 14 в трубі 9 заводять у її герметичну середину та під'єднують через комутаційний блок 7 до генератора 6 коливань і вимірювального приладу 8. Знімний корпус 5, для розміщення генератора 6, комутаційного блока 7 і вимірювального приладу 8, з'єднують з трубою 9 за допомогою різьби 15. Напругу від генератора 6 передають на датчики 11 через комутаційний блок 7 по черзі. Частота А цієї напруги залежить від ємності датчика 11, яка пропорційна діелектричній проникності гірських порід, а генератор 6, до якого датчик 11 підключений, виробляє напругу з частотою А, що залежить від електричної ємності, то в однорідних породах частота А генератора буде постійною, але з появою в зоні дії електромагнітного поля 12 датчика 11 тріщини, частота А генератора буде змінюватися, що викликає відповідну зміну показань вимірювального приладу 8. Подаючи по черзі сигнал на виводи електроємнісних датчиків 11 за допомогою електричних аналогових ключів, тим самим вимірюють частоту А коливань у інтервалі кожного датчика 11. Притискання зонда 3 до стінки шпуру 2 за допомогою притискного пристрою 4 усуває вплив змін діаметра шпуру на результати вимірювань. Крім того, завдяки притисканню підвищується чутливість електроємнісного датчика 11, щодо розкриття тріщин у породному масиві. Притискні пристрої 4 виконують з двох кілець (16 і 17), одне з яких має пружину 18. При уведені зонда 3 у шпур 2 пружина згинається, а при переміщенні зонда 3 до устя шпуру 2 вона впирається в породну поверхню і перешкоджає випадінню зонда 3 із шпуру 2. Крім того, притискний пристрій 4 використовують також для визначення діаметра d ш шпуру 2. Для цього кожне кільце (16 та 17), що являють обкладинки конденсатора, також проводами з'єднують через комутаційний блок 7 до генератора 6 коливань. Діаметр d ш шпуру 2 визначають за частотою А коливань по тарувальній залежності. Для визначення приросту частоти A електромагнітних коливань за рахунок тріщин вимірювання проводять на малій та великій базах. Спочатку вимірювання роблять на малій базі, фіксуючи екстремальні значення частоти А напруги вздовж шпуру 2, причому найменші величини будуть відповідати непорушеним ділянкам, а найбільші - тріщинам, які заповнені повітрям. Чим менше база виміру, яка відповідає довжині l д датчика 11, тим точніше буде розподіл неоднорідностей по довжині шпуру 2. Після вимірювання на малій базі, за допомогою комутатора 7 переводять зонд 3 в режим вимірювання на великій базі, поєднуючи відповідні датчики If до автогенератора 6 коливань. Оскільки довга база зонду 3 більше розкриття окремих тріщин і відстані між ними, то виміряне значення частоти А буде характеризувати інтегральні діелектричні властивості порушеної тріщинами ділянки масиву гірських порід, абсолютна величина якої буде більше показань вимірювального приладу 8 на непорушених ділянках, тобто встановлених на малих базах вимірювання для даного виду порід. Для вимірювання з різною базою жила електроємнісних датчиків 11 з умовною позначкою а з'єднується послідовно та підключається до виходу генератора 6, що має нульовий потенціал, а інші жили, які позначені літерою b , виводяться від 4 UA 87542 U кожного електроємнісного датчика окремо та під'єднується до генератора 6 через комутаційний блок 7 з можливістю дистанційного переключення. За результатами вимірювань сумарне розкриття тріщин у зоні дії одного електроємнісного датчика 11 визначають за формулою: 5 10 A 4,08 dш 66,19 , 0,098 dш 4,88 де - сумарне розкриття тріщин у зоні дії датчика, мм; dш - діаметр шпуру, мм; A - приріст частоти електромагнітних коливань у порівнянні з породою без тріщин, кГц. Коефіцієнт тріщинної порожнистості для довільного електроємнісного датчика на малій базі вимірювання визначається за формулою: k mp i / l д , i на довгій базі вимірювання - за формулою: n k mp ( i n ) i /(n l д ) i1 а приріст коефіцієнта між двома вимірами - за формулою: 15 k mp i (i (t j1 ) (i (t j )) / l д k mp j1 k mp j де k mp - коефіцієнт тріщинної порожнистості у зоні дії i -го датчика; i l д - довжина електроємнісного датчика; t j - дата виміру; 20 25 30 35 i - порядковий номер електроємнісного датчика у шпурі; n - число датчиків при вимірюваннях на великій базі. За наслідками розрахунків будують діаграми розподілу коефіцієнта тріщинної порожнистості навколо виробки, з використанням яких діагностують прояви гірського тиску. Таким чином, запропонований спосіб дозволяє проводити вимірювання без переміщення зонда 3 у шпурі 2, а за допомогою комп'ютера в реальному часі управляти перемиканням датчиків 11, стежити за змінами інформаційних показників, що характеризують структурні властивості порід, як уздовж одного шпуру 2, так і навколо усієї виробки 1. Це суттєво спрощує процедуру випробувань, дає економію витрат часу і праці й дозволяє приймати оперативні технологічні рішення за наслідками випробувань. Все це у сукупності дає змогу зробити висновок, що завдання стосовно створення такого способу контролю та діагностики стану порід, який дозволяє за рахунок відмови від переміщення зонду у шпурі й притиснення його до породної поверхні підвищити інформативність й вірогідність вимірів, а також спростити визначення структурних параметрів масиву гірських порід, забезпечити автоматизований режим вимірювання з синхронним записом показників у часі, застосувати комп'ютерну обробку й візуалізацію даних вимірів і оперативну діагностику стану породного масиву з метою управління геомеханічними процесами та надійністю гірничих виробок слід вважати виконаним. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 1. Спосіб контролю та діагностики стану порід навколо виробки, що включає буріння шпурів для розміщення зонда в масиві гірських порід, генерування електромагнітних коливань, вимірювання їх частоти та оцінювання параметрів тріщинуватості за допомогою електроємнісного датчика і вимірювального приладу, що з'єднані кабелем, який відрізняється тим, що у виробці обладнують спеціальні спостережні станції, котрі складаються із шпурів, які розташовують навколо виробки з урахуванням неоднорідностей й структурних властивостей породного масиву для отримання інформації про тріщинуватість порід, та вимірювальних зондів, які розміщують в шпурах по всій їх довжині з зазорами для притискних пристроїв, за допомогою яких притискують зонд до породної поверхні шпуру та визначають діаметр шпурів під час кожного вимірювання, зонд виготовляють з гнучкої труби із діелектричного матеріалу, по зовнішній поверхні якої намотують спірально двожильний провід електроємнісних датчиків, котрі покривають ізоляційною оболонкою, а число яких визначають за довжиною шпуру і потрібною роздільною здатністю вимірів, при цьому кінці з'єднувальних проводів крізь отвори в трубі заводять у її герметичну середину та під'єднують через комутаційний блок до генератора 5 UA 87542 U 5 10 15 20 25 коливань і вимірювального приладу, який розміщують у знімному корпусі, що з'єднується в усті з трубою, й перетворює електромагнітні коливання у цифровий електричний сигнал та передає оперативні дані по каналах зв'язку на пункт приймання інформації, за якою оцінюють розкриття тріщин для кожного датчика й визначають коефіцієнт тріщинної порожнистості порід, розподіл якого навколо виробки представляють у вигляді просторово-часової функції. 2. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що притискні пристрої виконують у вигляді двох кілець, одне з яких має пружину, що впирається в породну поверхню стінки шпуру та перешкоджає випадінню зонда із нього, причому обидва кільця є обкладинками конденсатора, ємність якого залежить від відстані між одним з кілець та пружиною, що з'єднані проводами через комутаційний блок з генератором коливань, за частотою яких визначають діаметр шпуру. 3. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що для вимірювання сумарного розкриття тріщин з різною базою одну з жил електроємнісних датчиків з'єднують послідовно та підключають до виходу генератора, що має нульовий потенціал, а іншу жилу виводять від кожного електроємнісного датчика окремо та під'єднують до генератора через комутаційний блок з можливістю дистанційного переключення. 4. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що сумарне розкриття тріщин у зоні дії одного електроємнісного датчика визначають за формулою: A 4,08 dш 66,19 , 0,098 dш 4,88 де - сумарне розкриття тріщин у зоні дії датчика, мм; d ш - діаметр шпуру, мм; A - приріст частоти електромагнітних коливань у порівнянні з породою без тріщин, кГц. 5. Спосіб контролю та діагностики стану порід навколо виробки за п. 1, який відрізняється тим, що коефіцієнт тріщинної порожнистості для довільного датчика на малій базі вимірювання визначають за формулою: k mp i i / l д , на довгій базі вимірювання - за формулою: n k mp ( i n ) i /(n l д ) , i 1 30 а приріст коефіцієнта між двома вимірами - за формулою: kmp (i (t j1) (i (t j )) / lд kmp kmp , i j 1 j де k mp i - коефіцієнт тріщинної порожнистості у зоні дії i -го датчика; l д - довжина електроємнісного датчика; t j - дата виміру; 35 i - порядковий номер електроємнісного датчика у шпурі; n - число датчиків при вимірюваннях на великій базі. 6 UA 87542 U 7 UA 87542 U 8 UA 87542 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюBabiiuk Hennadii Vasyliovych, Puntus Volodymyr Fedorovych, Didenko Mykhailo Oleksandrovych

Автори російськоюБабиюк Геннадий Васильевич, Пунтус Владимир Федорович, Диденко Михаил Александрович

МПК / Мітки

МПК: G01N 1/00, E21B 49/00

Мітки: діагностики, стану, спосіб, порід, контролю, виробки

Код посилання

<a href="https://ua.patents.su/11-87542-sposib-kontrolyu-ta-diagnostiki-stanu-porid-navkolo-virobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю та діагностики стану порід навколо виробки</a>

Попередній патент: Обтискна шайба для осьової фіксації деталей на тонкостінних пустотілих валах

Наступний патент: Компенсатор повної дисперсії оптичних імпульсних сигналів

Випадковий патент: Робоче колесо відцентрового насосу