Спосіб впливу на хімічний склад рідкого металу в ковші і комплекс устаткування для його здійснення

Номер патенту: 90303

Опубліковано: 26.04.2010

Автори: Хьошеле Алєксандр Евальдовіч, Шумахер Евальд Антоновіч, Шумахер Едгар Евальдовіч, Бєлітченко Анатолій Константіновіч, Зінковскій Іван Васільєвіч, Хлопонін Віктор Ніколаєвіч

Формула / Реферат

1. Спосіб впливу на хімічний склад рідкої сталі, що включає випуск рідкого металу з металоплавильної ємності через випускний отвір в ківш, переливання потоку металу через канал з вогнетривкого матеріалу і подачу в потік металу елементів в подрібненому та/або гранульованому вигляді, які впливають на хімічний склад металу, який відрізняється тим, що протяжність каналу менше довжини потоку металу, а його поперечний переріз складає 1,3-1,4 поперечного перерізу потоку металу, при цьому подачу елементів в подрібненому та/або гранульованому вигляді здійснюють на вході в канал по його периметру та по його висоті.

2. Спосіб по п.1, який відрізняється тим, що елементами, які впливають на хімічний склад металу, є розкислювачі та/або десульфуратори, та/або модифікатори, подачу яких здійснюють спільно з нейтральним або інертним газом.

3. Спосіб по п. 1, який відрізняється тим, що подачу елементів здійснюють примусово.

4. Спосіб по п. 3, який відрізняється тим, що подачу елементів здійснюють шляхом інжектування газу.

5. Спосіб по п. 1, який відрізняється тим, що подачу елементів здійснюють шнеком.

6. Спосіб по п. 1, який відрізняється тим, що здійснюють зміну ділянок подачі елементів, протягом якої процес переливання металу припиняють і здійснюють заміну ковша.

7. Комплекс металоплавильна ємність - ківш для впливу на хімічний склад рідкої сталі, який містить металоплавильну ємність з випускним отвором, ківш, канал для переливання рідкого металу з металоплавильної ємності в ківш, робоча частина якого виконана з вогнетривкого матеріалу, і пристрої для подачі в рідкий потік металу елементів у подрібненому та/або гранульованому вигляді, здатних змінювати хімічний склад металу, який відрізняється тим, що канал для переливання рідкого металу з металоплавильної ємності в ківш встановлений вертикально, співвісно з випускним отвором металоплавильної ємності і має поперечний переріз 1,3-1,4 передбачуваного струменя потоку рідкого металу, а пристрої для подачі в рідкий потік металу елементів, здатних змінювати хімічний склад металу, розташовані на декількох ділянках згаданого каналу на вході по його периметру та по висоті, при цьому пристрій для подачі в рідкий потік металу елементів у подрібненому вигляді встановлено по висоті каналу.

8. Комплекс по п. 7, який відрізняється тим, що робоча частина каналу виконана з графіту.

9. Комплекс по п. 7, який відрізняється тим, що канал складається з конічної та циліндричної частин, при цьому конічна частина є входом в канал та кут нахилу конічної поверхні від вертикалі принаймні рівний 30 градусам.

10. Комплекс по п. 7, який відрізняється тим, що елементами, здатними змінювати хімічний склад металу, є розкислювачі та/або десульфатори, та/або модифікатори, при цьому пристрій для подачі в рідкий потік металу зазначених елементів у подрібненому вигляді виконаний з можливістю спільної подачі з нейтральним або інертним газом.

Текст

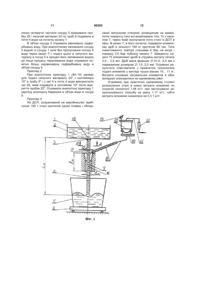

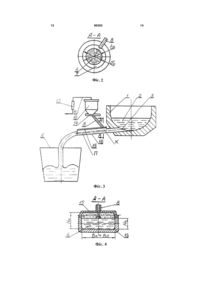

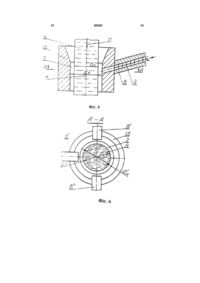

1. Спосіб впливу на хімічний склад рідкої сталі, що включає випуск рідкого металу з металоплавильної ємності через випускний отвір в ківш, переливання потоку металу через канал з вогнетривкого матеріалу і подачу в потік металу елементів в подрібненому та/або гранульованому вигляді, які впливають на хімічний склад металу, який відрізняється тим, що протяжність каналу менше довжини потоку металу, а його поперечний переріз складає 1,3-1,4 поперечного перерізу потоку металу, при цьому подачу елементів в подрібненому та/або гранульованому вигляді здійснюють на вході в канал по його периметру та по його висоті. 2. Спосіб по п.1, який відрізняється тим, що елементами, які впливають на хімічний склад металу, є розкислювачі та/або десульфуратори, та/або модифікатори, подачу яких здійснюють спільно з нейтральним або інертним газом. 3. Спосіб по п. 1, який відрізняється тим, що подачу елементів здійснюють примусово. 2 (19) 1 3 Винахід відноситься до чорної металургії, точніше до виробництва сталі. В той же час він може бути використаний в кольоровій металургії. Відомий спосіб впливу на хімічний склад рідкої сталі, що включає підготовку сталі в металоплавильну ємність та її переливання через випускний отвір з основної ємності в проміжну ємність, подачу в сталь елементів, змінюючи її хімічний склад при її надходженні в металоплавильну ємність і в процесі переливання (див., наприклад, VS 4632368A, В22D11/18, 15 11/14 від 30.12.1986). Відомому способу притаманні суттєві недоліки: - по-перше, подачу елементів в рідку сталь, що змінює її хімічний склад, здійснюють з використання склянки, що ускладнює застосування способу для впливу на хімічний склад сталі в 0 ковші. - по-друге, мають місце суттєві втрати розкислювачів та легуючих елементів. Відомий спосіб впливу на хімічний склад рідкої сталі в ковші, що включає переливання рідкої сталі з металоплавильної ємності через випускний отвір до ковша і подачу до сталі легуючих елементів і/або розкислювачів. При чому подачу елементів здійснюють в ємність сталь - ковшу зверху шляхом: 1) вдування порошкоподібних матеріалів, 2) занурення у товщу металу спеціальних капсул, наповнених порошкоподібними матеріалами; 3) механізованою подачею елементів, запресованих в трубку зі стрічки низько легуючої сталі та інші (див., наприклад, В.І. Явойський та ін.. „Металургія сталі„: Підручник для вузів. М.: Металургія, 1983, стор. 322). Цей широко відомий спосіб впливу на хімічний склад сталі в ковші по суттєвим ознакам найбільш близький до того, який пропонується, тому прийнятий за прототип. Відомому способу притаманні суттєві недоліки. По-перше, тільки частина елементів, що подаються до рідкої сталі (особливо алюмінію, кальцію, РЗМ, ЩЗМ та ін.) беруть участь в процесі обробки сталі, оскільки значна їхня частина випаровується (згоряє). По-друге, реалізація способу вимагає інтенсивної обробки рідкої сталі в ковші продувкою газу з метою забезпечення рівномірності обробки сталі за обсягом. По-третє, виключено можливість організації виробництва малих партій стальних заготівок у великій металургії, коли маса сталі в ковші може сягати 300 т. По-четверте, погіршується екологічна ситуація в районі обробки сталі в ковші через пилоутворення і горіння елементів, що подаються. Спосіб впливу на хімічний склад рідкої сталі в ковші, що пропонується, є вільним від зазначених недоліків. В ньому вирішено задачу рівномірного та економного подання легувальних елементів та/або розкислювачів сумісно з інертним газом в рідку сталь. Досягається технічний результат виробництва малих партій сталі у великій металургії, таким чином розширюються технологічні можливості по отриманню заготівок різного хімічного 90303 4 складу. Покращуються екологічні умови при подачі елементів до сталі. Отримання вказаних технічних результатів забезпечене завдяки тому, що в запропонованому способі впливу на хімічний склад рідкого металу в ковші, що включає переливання рідкого металу з металоплавильної ємності через випускний отвір до ковша та систему подачі в метал елементів, що впливають на хімічний склад металу в ковші, що згідно з пропозицією утворюється в процесі вказаного переливання, потік (струмінь) металу пропускають всередині каналу, довжина якого менше довжини цього потоку, а поперечний переріз дещо перевищує поперечний переріз потоку, при цьому траєкторія руху потоку металу і поздовжня вісь каналу ідентичні і найменшою мірою в початку каналу в бік потоку метала подають елементи, що змінюють хімічний склад металу в ковші. При цьому подачу елементів здійснюють сумісно з нейтральним чи інертним газом. Крім того, подачу елементів здійснюють шляхом вільного їх падіння. Подачу елементів здійснюють по нахильній лінії. При чому, подачу елементів здійснюють примусово. Подачу елементів здійснюють шляхом інжектування газу. Подачу елементів здійснюють шнеком. До того ж подачу елементів здійснюють на кількох ділянках каналу. Подачу елементів здійснюють на початку входу до каналу на кількох ділянках по його периметру. Подачу елементів здійснюють на декількох ділянках по висоті і периметру каналу. Крім того, здійснюють зміну ділянок подачі елементів, при цьому протягом часу вказаної зміни зупиняють процес переливання металу і здійснюють заміну ковша. На вході в канал і в каналі траєкторія руху металу є вертикально прямою лінією. На вході в канал і в каналі траєкторії руху металів є нахиленою лінією. При чому, елементи подають у подрібненому і/або гранульованому стані. Для ефективної реалізації способу, що пропонується, важливе значення має забезпечення рівномірного розподілу елементів, що подаються в сталь елементів, в об'ємі рідкого металу в ковші, що реалізується за допомогою запропонованого комплексу металоплавильна ємність - ківш. Відомий комплекс сталеплавильна ємність - ківш, що містить металоплавильну ємність (наприклад, мартенівську піч) з випускним отвором і ківш (див., наприклад, мал. VII. 9 на стор. 536 вказаного підручника В.І. Явойського та ін.). Цей основний комплекс сталеплавильного виробництва за суттєвими ознаками найбільш близький до запропонованого, тому прийнятий за прототип. Відомому комплексу притаманні суттєві недоліки, проаналізовані при описі відомого способу. Відмічені недоліки приводять до необхідності проведення додаткової операції, продувці рідкої сталі в ковші інертним або нейтральним газом (див., наприклад, мал.. 2.1 на стор. 102 в книзі „Процеси безперервної розливки сталі" /Монографія. Смірнов А.Н. та ін.. - Донецьк: ДонНТУ 2002 p.). Запропонований комплекс металоплавильна ємність ківш є вільним від недоліків відомого комплексу. В ньому вирішено задачу подачі до рідкого металу 5 елементів, що впливають на хімічний склад металу в ковші, з рівномірним їх розподілом в об'ємі (розкислювачів, десульфураторів і модифікуючих елементів) металу в ковші при економічному використанні цих елементів (розкислювачів, легувальних елементів та ін.). Отримання вказаних технічних результатів в запропонованому комплексі забезпечене завдяки тому, що в комплексі металоплавильної ємності з випускним отвором, ківш і пристрої, необхідні і достатні для подачі елементів різної фракції до металу, згідно з пропозицією, заключною частиною пристроїв на шляху подачі елементів до металу, є пристрій, що містить канал, робоча частина якого виконана з вогнетривкого матеріалу, і виконане з можливістю розміщення в процесі переливання металу між випускним отвором ємності і ковшем, при чому при вказаному розміщенні пристрою прокольні вісі випускного отвору і каналу є ідентичними та співвісними. При цьому пристрій обладнано приводом його установки з розміщенням вісі каналу співвісного з поздовжньою віссю випускного отвору. Крім того, пристрій обладнаний можливістю само встановлення відносно випускного отвору ємності із забезпеченням співвісності поздовжніх осей випускного отвору і каналу. Крім того, пристрій встановлено стаціонарно відносно металоплавильної ємності. Причому, пристрій закріплено на корпусі металоплавильної ємності. До того ж, пристрій і привід його переміщення встановлені поза робочою зоною металоплавильної ємності. Пристрій виконано із несучої конструкції та змінної частини, що містить канал. Змінна частина, що містить канал, виконана з графіту. Канал виконаний з конічної та циліндричної частин, при цьому конічна частина є входом в канал і кут нахилу конічної поверхні від вертикалі щонайбільше рівний 30 градусам. Спосіб впливу на хімічний склад рідкого металу в ковші і комплекс для його здійснення пояснений кресленнями на Фіг.1-14. На Фіг.1 показаний (схематично) комплекс металоплавильна s ємність - ківш для здійснення способу; на Фіг.2 - розріз А - А на Фіг.1; на Фіг.3 - комплекс металоплавильна ємність ківш для здійснення способу на мартенівській печі; на Фіг.4 - розріз А - А на Фіг.3; на Фіг.5 показана подача елементів в метал шнеком; на Фіг.6 - розріз А - А на Фіг.1 у випадку подачі елементів до металу на початку входу в канал в кількох ділянках по його периметру; на Фіг.7 - розріз А - А на Фіг.5 у випадку подачі елементів в метал на кількох ділянках по висоті і периметру каналу; на Фіг.8 показано само встановлення пристрою відносно випускного отвору ємності, що повернута для зливу із забезпеченням 15 співвісності поздовжніх осей випускного отвору і каналу; на Фіг.9 - розріз А - А на Фіг.8; на Фіг.10 і 11 показано розміщення пристрою і приводу його переміщення поза робочою зоною металоплавильної ємності (конвертера); 90303 6 на Фіг.12 показано зчленування несучої частини та частини (змінної), що містить канал, частин пристрою; на Фіг.13 - виконання змінної частини пристрою, що містить канал; на Фіг.14 - схеми випробування в лабораторних умовах на холодній моделі. Металоплавильна ємність 1 (мартенівська піч, дугова сталеплавильна піч, конвертер, індукційна піч та ін.) заповнена 5 рідким металом 2 (Фіг.1, 3, 8). Ємність 1 містить випускний отвір 3, через який рідкий метал у вигляді потоку (струменя) 4 потрапляє в ківш 5, встановлений на візку 6 з можливістю переміщення від/до ємності 1. В процесі переливання рідкого металу 2 з ємності 1 в ківш 5 формується потік (струмінь) 4, що характеризується (для струменя) діаметром dn і протяжністю 1n, що є змінною величиною. Стосовно переливання рідкого металу 2 з ємності мартенівської печі 1 (Фіг.3) в процесі переливання металу формується потік 4 з розмірами Вn та Нn, на Фіг.4. Між ємністю 1 і ковшем 5 встановлений канал 7, довжина якого lk, внутрішній діаметр dk (Фіг.1, 2, 5-7, 13, 14, 15); у випадку мартенівської печі застосовують канал 7 з розмірами Вk = Вn, висотою Нk > Нn і довжиною 1k (Фіг.3 і 4). В процесі переливання рідкий метал у вигляді потоку 4 рухається по траєкторії П, поздовжня вісь каналу 7 на фігурах позначена К. Траєкторія потоку Π і поздовжня вісь каналу К ідентичні і в більшості випадків співвісні. Виключення становить комплекс мартенівська піч - ківш, коли траєкторія потоку Π і поздовжня вісь каналу К ідентичні, але не співвісні. (Фіг.4) dk 2 Поперечний переріз каналу 7 ( ) на біль4 шості фігур та на (Вk Нk) Фіг.4 дещо перевищує dn 2 переріз струменю ( ) чи потоку (Вn Нn) відпо4 відно. Відмічене перевищення становить 1,3…1,4. При меншому перевищенні зростає вірогідність частого контакту потоку (струменю) металу з поверхнею каналу, що небажано, оскільки заважає рівномірному падінню (руху) металу в потоці після виходу з каналу 7, тим самим збільшується розбризкування металу після виходу з каналу. При більшому перевищенні помітно зменшується затягування інертного чи нейтрального газу, що подається до отвору потік металу-канал, а при вільній подачі елементів погіршується їх перемішування і проникання в потік металу. Довжина каналу lk менше найменшого розміру довжини потоку ln, що виключає вірогідність частого контакту поверхні каналу 7 з потоком 4 рідкого металу 2. Перевага надається довжині lk приблизно (1/4…1/2)Ln. Розкислювачі, десульфуратори і модифікуючі елементи подаються в канал 7 по трубі (каналу) 8. Фракція елементів, що подаються, може бути різною: від дрібного порошку до гранул. Вказані елементи можуть подаватися разом чи окремо. Подача елементів може бути вільною: падіння під дією власної ваги вертикально, по нахиленій лінії з від 7 повідним нахилом (Фіг.3). Подача елементів може бути примусовою: шляхом інжектування газу по трубі (Фіг.1), шляхом застосування шнеку 9 (Фіг.5), будь-яким іншим шляхом примусової подачі сипучих матеріалів. В більшості видів подачі елементів застосовують нейтральний або інертний газ. При цьому газ можуть подавати окремо від елементів, але частіше подачу газу і елементів суміщають, тобто застосовують єдиний канап вводу до потоку рідкого металу. Для подачі елементів в основному застосовують систему (Фіг.1), що містить трубопровід 8, контейнер 10, наповнений порошком та/або гранулами з елементів, що подаються. При рухомому пристрої для подачі елементів застосовують гнучкі труби (шланги) 8. До контейнера 10 по трубі 11 підводиться інертний або нейтральний газ, витрати якого контролює прилад 12, а тиск прилад 13; витрати елементів, що подаються, контролює дозатор 14 (при використанні декількох контейнерів - для кожного контейнера персональний). Труба 8 може бути підведена до виходу потоку металу 4 до каналу 7 (Фіг.1). Труба 8 може бути підведена в тіло 15 каналу 7, але ближче до входу в канал 7 (Фіг.5). При цьому подача елементів може бути з однієї труби 8, підведеної до каналу 7, але використовують також подачу елементів в декількох ділянках каналу 7, наприклад, в трьох по периметру на початку входу до каналу 7 (Фіг.6), або в трьох по висоті і периметру (Фіг.7), але ближче до входу в канал 7. Тіло 15 каналу 7 виконане з вогнетривкого матеріалу. Найбільш переважне застосуванняграфіту в якості цього матеріалу, що виключає налипання рідкого металу до внутрішньої поверхні каналу 7. В тілі 15 канал 7 виконаний з конічної та циліндричної частин (Фіг.13), при цьому кут нахилу (від вертикалі) конічної поверхні в основному не перевищує 30 градусів, оскільки при більших кутах виникає вірогідність окремих випадків відскоку частин металу, що падають, в потоці 4 за межі тіла 15. Стосовно випуску металу з мартенівської печі канал 7 утворений накриттям випускного жолобу 16 тілом 15 з вогнетривкого матеріалу і несучої конструкції (Фіг.3 і 4). Таким чином, для подачі елементів до потоку металу 4 використовують пристрій, що містить канал 7, робоча частина якого виконана з вогнетривкого матеріалу, бажано з графіту. Пристрій виконано з несучої частини 16 (Фіг.12) і частини, що містить канало тримач, 15. Частина 15, що містить канал, виконана змінною. Пристрій виконано з можливістю розміщення (в процесі переливання металу) між випускним отвором 3 металоплавильної ємності 1 і ковшем 5, причому при вказаному розміщенні пристрою поздовжня вісь 18 випускного отвору 3 і поздовжня вісь К каналу 7 співпадають, тобто розміщені співвісно. Для виконання цієї умови пристрій обладнано можливістю самоустановки і/або приводом переміщення. Пристрій може бути закріплено на металоплавильній ємності 1 (Фіг.3). В будь-якому випадку виконання пристрою виключено його негативний вплив на роботу з мета 90303 8 лоплавильною ємністю 1, в тому числі в обслуговуванні випускного отвору 3. Для самоустановки пристрою з частиною, що містить канал, несуча частина 16 пристрою закріплена на корпусі ємності 1 (наприклад, ДСП) шарнірно 17, так що при повороті ємності 1 для випуску металу несуча частина 16 пристрою також повертається, так що поздовжня вісь К каналу 7 розміщується співвісно з поздовжньою віссю 18 випускного отвору 3 (Фіг.8 і 9).· Для установки пристрою з частиною 15, що містить канал, під час випуску металу між випускним отвором 3 металоплавильної ємності 1 (конвертера) і ковшем 5 (Фіг.10 і 11) пристрій обладнано приводом. Варіанти приводу можуть бути різними, але в будь-якому випадку їх виконання привід і пристрій не розміщують в робочій зоні металоплавильної ємності 1 до приведення ємності в положення випуску рідкого металу. Також в будь-якому випадку привід повинен забезпечувати перед випуском металу співпадіння поздовжньої вісі каналу 7 (вісі К) і траєкторії руху потоку 4 металу, тобто вісі П. Привід пристрою може бути виконаний (Фіг.10), наприклад, у вигляді рейки 16 (вона ж несуча конструкція 16 пристрою) і приводу її переміщення у вигляді шестерні 19, що має привід від двигуна 20. При цьому ролики 21 є опорою рейки 16. На Фіг.10 безперервними лініями вказано положення пристрою в неробочому стані, пунктиром - в робочому стані). Привід пристрою може бути виконаний (Фіг.11), наприклад, у вигляді чотириланковика Чебишева 22 (Фіг.11) і відповідного його приводу 5 (на Фіг.11 умовно не вказаний). Можливі приводи пристрою інших типів при виконанні вже описаних вимог до них в частині застосування і розміщення пристрою. Металоплавильна ємність 1 у вигляді ДСП (Фіг.8 і 9) і конвертора (Фіг.10 і 11) містять вісь 23 і механізм повороту ємності 1 відносно цієї вісі при реалізації процесу переливання металу із ємності в ківш 5. Спосіб впливу на хімічний склад рідкого металу в ковші здійснюють наступним чином. Отримують рідкий метал 2 в ємності 1 (Фіг.1, мартенівська піч на Фіг.2. ДСП на Фіг.3 і 4, конвертор на Фіг.10 і 11). Готують метал 2 до випуску з ємності 1 в ківш 2 через випускний отвір 3. Стосовно ДСП і конвертора ємність повертають відносно вісі 23. В проміжках ємність 1 - ківш 5 вводять пристрій з каналом 7 (стосовно мартенівської печі на Фіг.2 канал 7 формують за рахунок верхньої частини 15, що встановлюється над випускним жолобом 16 або стаціонарно встановленої над ним). Вісь К каналу 7 і вісь 18 випускного отвору 3 розміщують співвісно. При цьому застосовують самоустановку несучої конструкції 16 пристрою (Фіг.8 і 9) або привід переміщення несучої конструкції, подібний до наведеного на Фіг.10 і 11 і при описі цих фігур. Відривають отвір 3 і метал 2 у вигляді потоку (струменю) 4 спрямовується вниз в ківш 5 по траєкторії П. Траєкторія Π і вісь К ідентичні і в більшос 9 ті випадків співвісні. При реалізації способу на мартенівських печах важко забезпечити співвісність траєкторії Π і вісі К (див. фіг.4), але в цьому випадку реалізації способу сувора співвісність і не є обов'язковою, достатньо їх ідентичності. Після того, як в ковші 5 опиниться приблизно 10... 15 т металу (останнє залежить від параметрів ємності 1 і відповідного розміру ковша 5) з контейнеру 10 з використанням дозатору 14 по трубі 8 в бік потоку 4 металу подають розкислювачі і/або десульфуратори і/або модифіковані елементи. Подачу здійснюють вільним падінням, в тому числі по нахильній лінії (Фіг.3), інжекцією газу (Фіг.1), шнеком 9 (Фіг.5) чи іншим способом. В кожному випадку процесу виробництва обирають найбільш зручний спосіб подачі елементів і бік потоку металу 4. Подачу елементів в бік потоку 4 металу супроводжують подачею інертного або нейтрального газу. В ряді випадків, особливо при подачі елементів в гранульованому стані, інжекцією інертного або нейтрального газу, що підводиться по трубі 11 і контролюється приладами 12 і 13 (Фіг.1), елементам, що подаються, надають підвищену швидкість, що забезпечує втручання елементів (гранул) до металу. Строго кажучи при реалізації способу бажано одночасно з подачею елементів підводити інертний або нейтральний газ. Але можлива реалізація способу без подачі газу або з подачею повітря. Перевага використання інертного або нейтрального газу зумовлена захистом, що зростає, металу цими газами від окислення. Останнє відбувається завдяки, по-перше, явищу затягування цих газів в отвір між потоком 4 і поверхнею каналу 7 і обхватом цими газами потоку; по-друге, потраплянню частини газу в потік металу і з ним в ківш 5. Обидва відмічені ефекти мають місце при реалізації способу і покращують якість металу в ковші. Вже вказане перевищення розмірів каналу 7 над розмірами потоку 4 забезпечує описані явища при реалізації способу. Виходячи з простоти технічної реалізації способу подачу елементів в метал здійснюють на вході потоку 4 металу в канал 7 (Фіг.1). Додатково при цьому використовується наявність конічної частини на вході в канал 7 і вже описаного явища затягування потоків газу в отвір між потоком 4 і поверхнею каналу 7. Однак, реалізують також підвід елементів в потік металу в різних місцях по висоті каналу 7 (його несучої частини 15), див. Фіг.5 і 7. Доцільність застосування такого підводу елементів в потік 4 металу може бути зумовлено суто конструктивними міркуваннями (розміщення комплексу ємності 1 - ківш 5). Однак перевага такої подачі елементів в потік 4 металу має місце при використанні елементів в мілко диспергуючому стані, коли подача елементів на вході в канал 7 призводить до суттєвого запилення цієї ділянки роботи комплексу, до додаткових втрат елементів, що подаються. Реалізація способу не виключає одночасного використання описаних варіантів підводу елементів в потік 4 металу: частина - на вході до каналу 7, інша частина - відступивши від входу до каналу по ходу руху потоку металу. 90303 10 Реалізацією способу передбачено можливість подачі елементів на початку входу до каналу 7 по його периметру (Фіг.6) або по висоті і периметру каналу (Фіг.7). Тим самим реалізують розділення елементів, що подаються в потік 4. Більше того, реалізацією описаної подачі елементів на декількох ділянках каналу 7 здійснюють виробництво різних за хімічним складом малих партій сталі у великій металургії. В цьому випадку система подачі обладнання декількома контейнерами 10 і забезпечуючи їх роботу деталями і вузлами 8, 10, 14 (Фіг.1), в кожному контейнері формують свою дозовану кількість і вміст елементів. Контейнери 10 працюють по черзі, з перервою в роботі. Під час вказаної перерви припиняють процес переливання металу, наприклад, поворотом ємності 1 відносно вісі 23, візком 6 оновлюють ківш 5, потім повертають ємність 1 в стан переливання металу 2 в ківш 5 і здійснюють подачу елементів в потік 4 металу з іншого контейнеру 10. Тим самим в кожному ковші формують малу партію рідкої сталі різного хімічного складу у великій металургії. Природно, реалізація описаної технології вимагає наявності в сталеплавильному цеху, поруч із ковшами підвищеної ємності, ковшів меншої ємності. Таким чином, запропоновано спосіб впливу на хімічний склад рідкого металу в ковші і комплекс для його здійснення на ранній стадії розливки: до потрапляння металу до ковша подають в рідкий потік металу елементи (розкислювачі, десульфуратори та інші модифіковані елементи), що змінюють хімічний склад сталі в ковші. Потрапляння цього потоку металу в ківш посилює явище перемішування цих елементів з рідким металом, що прискорює процес гомогенізації хімічного складу сталі в об'ємі ковшу. Важливою технічною стороною запропонованого способу є зниження втрат елементів, що подаються до металу, що поряд з підвищенням економічних показників покращує екологічні умови роботи на ділянці подачі цих елементів до сталі. Розширюються технологічні можливості виробництва металу за рахунок створення умов для отримання малих партій сталі різного хімічного складу у великій металургії. Приклад 1. В холодній моделі (Фіг.14) металоплавильну ємність імітував сосуд 1, ківш - сосуд 5. Сосуд 1 мав випускний отвір 3, що закривався пробкою (на Фіг.14 умовно не вказано). До сосуду 1 кріпили несучу конструкцію 16, на яку встановлювали тіло, що містить канало тримач, 15 з каналом 7. Поздовжня вісь 18 отвору 3 і вісь К каналу 7 були співвісні. Канал 7 виконаний з конічною (на вході) і циліндричною частинами. До входу каналу 7 підводили нахильну трубу 8, у верхній частині якої встановлено контейнер 10. До контейнеру 10 насипали сипучий матеріал 24 (пофарбована сіль, тирса). Контейнер 10х обладнаний пробкою 25' з ручкою, що дозволяє відкривати (закривати) подачу сипучого матеріалу до сосуду 5 (див. стрілки). До сосуду 1 наливали воду 2, відкривали пробку і потік води падав вниз до сосуду 5 у вигляді струменя 4, котру пропускали в середині каналу 7. При цьому вісь К каналу 7 і траєкторія падіння струменю Π співпадали. Після наповнення приб 11 лизно четвертої частини сосуду 5 відкривали пробку 25 і сипучий матеріал 24 по трубі 8 подавали в потік 4 води на початку каналу 7. В об'ємі сосуду 5 отримали рівномірно підфарбовану воду. При аналогічному заповненні сосуду 5 водою із сосуду 1 (але без пропускання потоку 4 води через канал 7) і подачі цього ж сипучого матеріалу в сосуд 5 в процесі його заповнення водою до кінця процесу переливання води отримали помітно більш нерівномірну підфарбовану воду в об'ємі сосуду 5. Приклад 2. При аналогічних прикладу 1 (Фіг.14) умовах для подачі сипучого матеріалу 24" з контейнера 10" в трубу 8" і з неї 5 в потік 4 води використали газ 26, який подавали в контейнер 10" після відкриття пробки 25". Отримали аналогічну прикладу 1 картину розподілу барвника в об'ємі води в сосуді 5. Приклад 3. На ДСП, розрахованій на виробництво приблизно 100 т сталі протягом однієї плавки і облад 90303 12 наної випускним отвором, розміщеним на еркері, після повороту печі встановлювали тіло 15 з каналом 7, через який пропускали потік сталі із ДСП в ківш. В канал 7, в його початок, подавали алюмінієву дріб в кількості 160 кг протягом 80 сек. Тиск інжектованого повітря становив 6 бар на вході і порядку 2,0 бар поблизу каналу 7. Швидкість подачі 15 алюмінієвої дробі в струмінь металу сягала 2,0... 2,5 м/с. Дріб мала фракцію 01,0...5,0 мм з переважним розміром 1,0..2,0 мм. Отримані результати співставляли з прийнятою технологією подачі алюмінію у вигляді чушок масою 10... 11 кг. Витрати основних легувальних елементів в обох випадках знаходилися на однаковому рівні. Отримано при практично однаковому ступені розкислення сталі в ковші витрати алюмінію по існуючій технології 1,48 кг/т, при застосуванні запропонованого способу на рівну 1,17 кг/т, тобто витрати алюмінію знизилися на 0,3 1 кг/т. 13 90303 14 15 90303 16 17 90303 18 19 90303 20 21 Комп’ютерна верстка Л.Литвиненко 90303 Підписне 22 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for influencing liquid metal chemical composition in ladle and equipment system for carrying out said method

Автори англійськоюKhloponin Viktor Nikolaevich, Shumakher Evald Antonovich, Bielitchenko Anatolii Konstantinovich, Shumakher Edhar Evaldovich, Zinkovskii Ivan Vasilievich, Khioshele Alieksandr Evaldovich

Назва патенту російськоюСпособ влияния на химический состав жидкого металла в ковше и комплекс оборудования для его осуществления

Автори російськоюХлопонин Виктор Николаевич, Шумахер Эвальд Антонович, Белитченко Анатолий Константинович, Шумахер Эдгар Эвальдович, Зинковский Иван Васильевич, Хьошеле Александр Эвальдович

МПК / Мітки

МПК: B22D 1/00

Мітки: устаткування, ковші, впливу, здійснення, комплекс, спосіб, рідкого, хімічний, склад, металу

Код посилання

<a href="https://ua.patents.su/11-90303-sposib-vplivu-na-khimichnijj-sklad-ridkogo-metalu-v-kovshi-i-kompleks-ustatkuvannya-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб впливу на хімічний склад рідкого металу в ковші і комплекс устаткування для його здійснення</a>

Попередній патент: Косметична композиція з підвищеним вмістом 1н216о

Наступний патент: Сіль безилату 7-(2-(4-(3-трифторметилфеніл)-1,2,3,6-тетрагідропірид-1-ил)етил)ізохіноліну, її одержання і застосування в терапії

Випадковий патент: Препарат тканинних біологічно активних речовин, який має регенаторну дію, та спосіб його одержання