Відцентровий дезінтегратор

Номер патенту: 90992

Опубліковано: 10.06.2014

Автори: Сокур Лідія Михайлівна, Божик Денис Пилипович, Сокур Микола Іванович, Сокур Іван Миколайович

Формула / Реферат

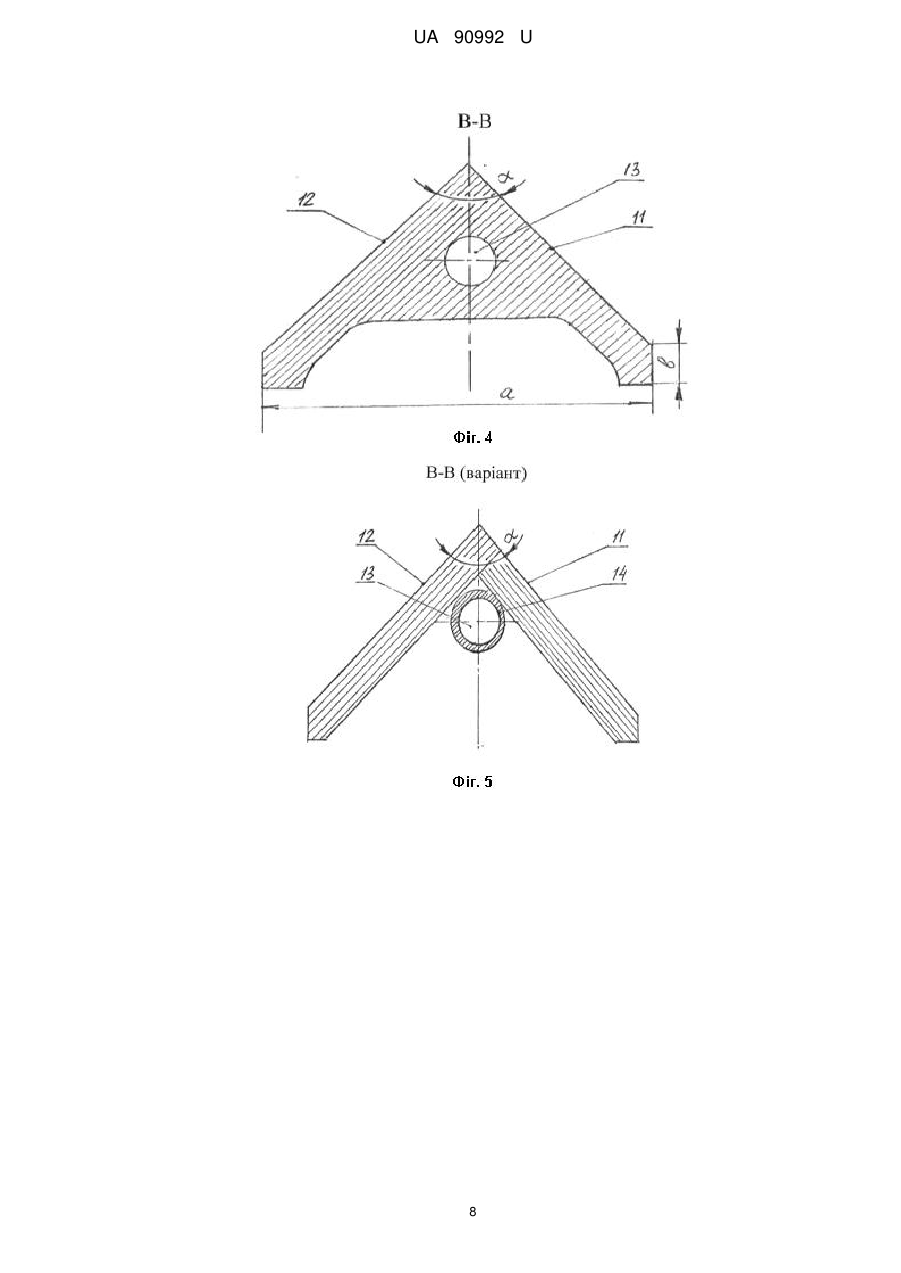

1. Відцентровий дезінтегратор, що містить корпус із завантажувальним і розвантажувальним отворами, розгінний ротор із закріпленими на ньому напрямними елементами, змонтований на вертикальному валу усередині корпусу, відбійні елементи, закріплені по периметру внутрішньої поверхні корпусу зі створенням між ними і розгінним ротором зони дроблення, і електропривод, з'єднаний з вертикальним валом, при цьому останній закріплений усередині корпусу за допомогою щонайменше однієї опори, який відрізняється тим, що відбійні елементи виконані з поперечним перерізом у вигляді кутового профілю з відбивальними поверхнями на зовнішній стороні полиць і розташовані усередині корпусу таким чином, що їх вершини направлені до осі розгінного ротора, а в корпусі по периметру його внутрішньої поверхні жорстко закріплені кронштейни для кріплення відбійних елементів, при цьому відбійні елементи виконані з вертикальними отворами і закріплені на кронштейнах за допомогою з'єднувальних елементів, розміщених в згаданих отворах.

2. Відцентровий дезінтегратор за пунктом 1, який відрізняється тим, що відбійні елементи виконані у вигляді цільного профілю або профілю, що складається з двох жорстко з'єднаних між собою плит, при цьому кут між відбивальними поверхнями полиць кутового профілю складає 75-90°.

3. Відцентровий дезінтегратор за пунктом 2, який відрізняється тим, що вертикальний отвір на відбійних елементах у вигляді цільного профілю виконаний в перемичці між полицями, а на відбійних елементах у вигляді профілю, що складається з двох жорстко з'єднаних між собою плит, утворений трубкою, жорстко закріпленою в куті між полицями.

4. Відцентровий дезінтегратор за будь-яким з пунктів 1-3, який відрізняється тим, що з'єднувальні елементи виконані у вигляді валиків або шпильок.

5. Відцентровий дезінтегратор за будь-яким з пунктів 1-4, який відрізняється тим, що відбійні елементи виконані з матеріалу з підвищеною зносостійкістю, наприклад хромомолібденових марок сталі або із зносостійких марок чавуну.

Текст

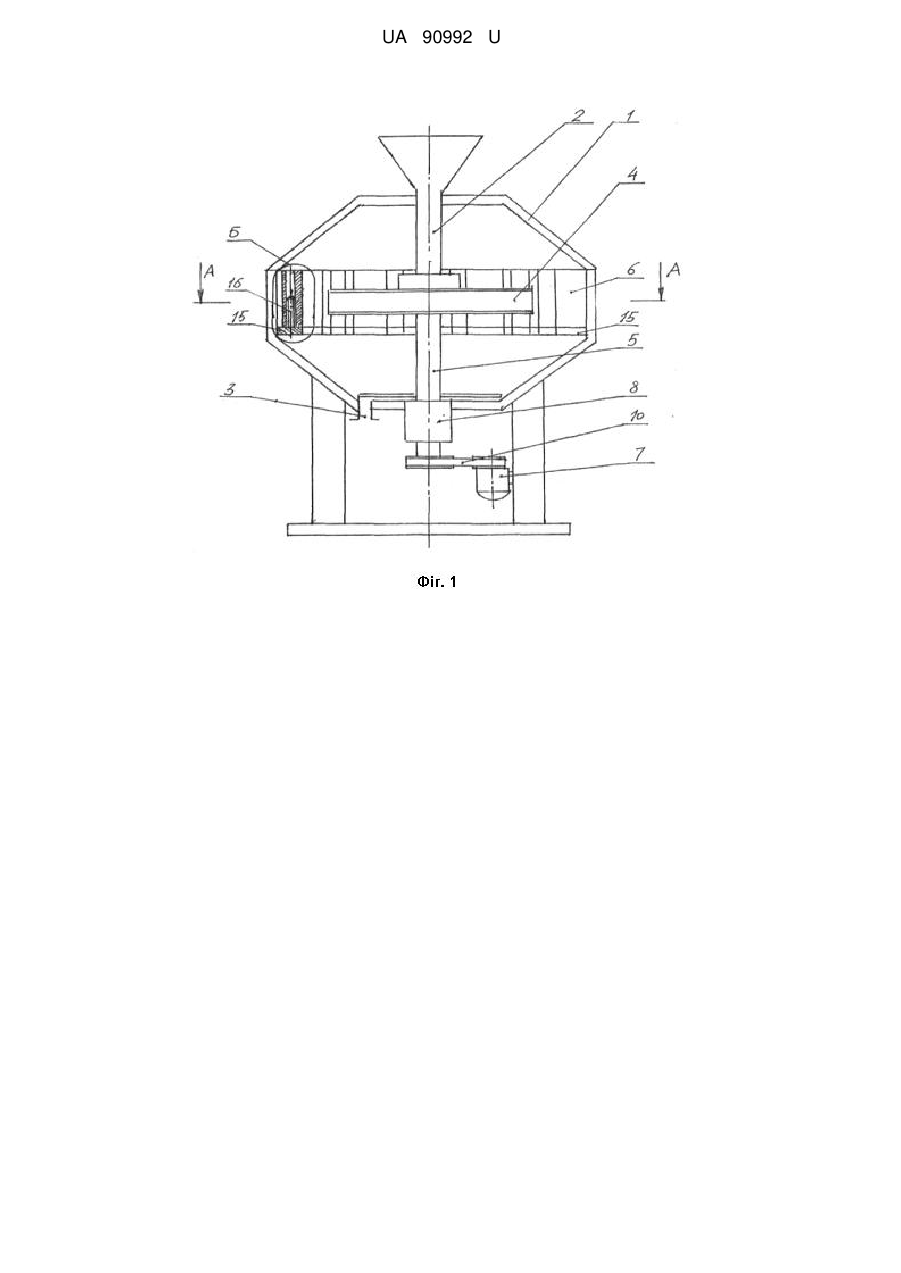

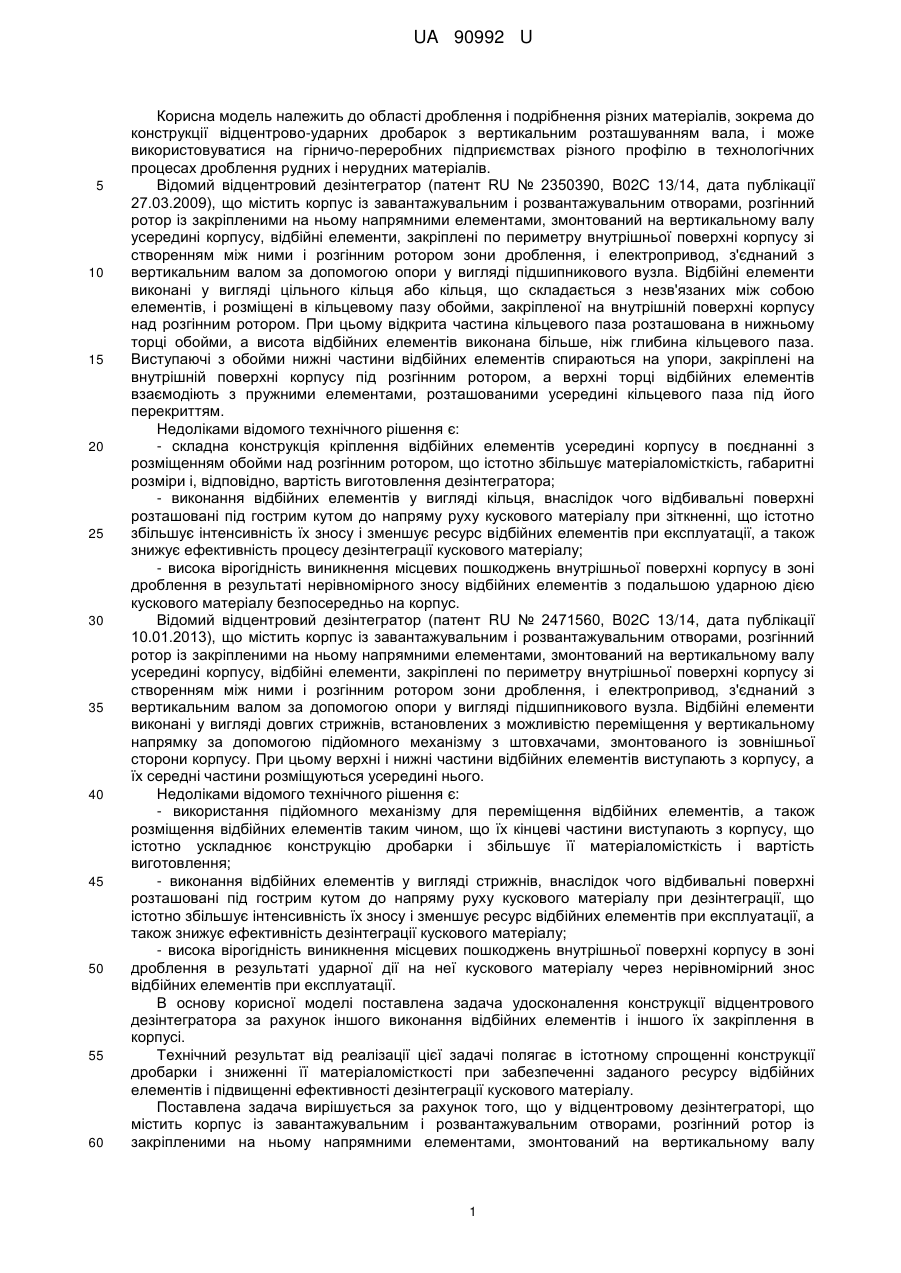

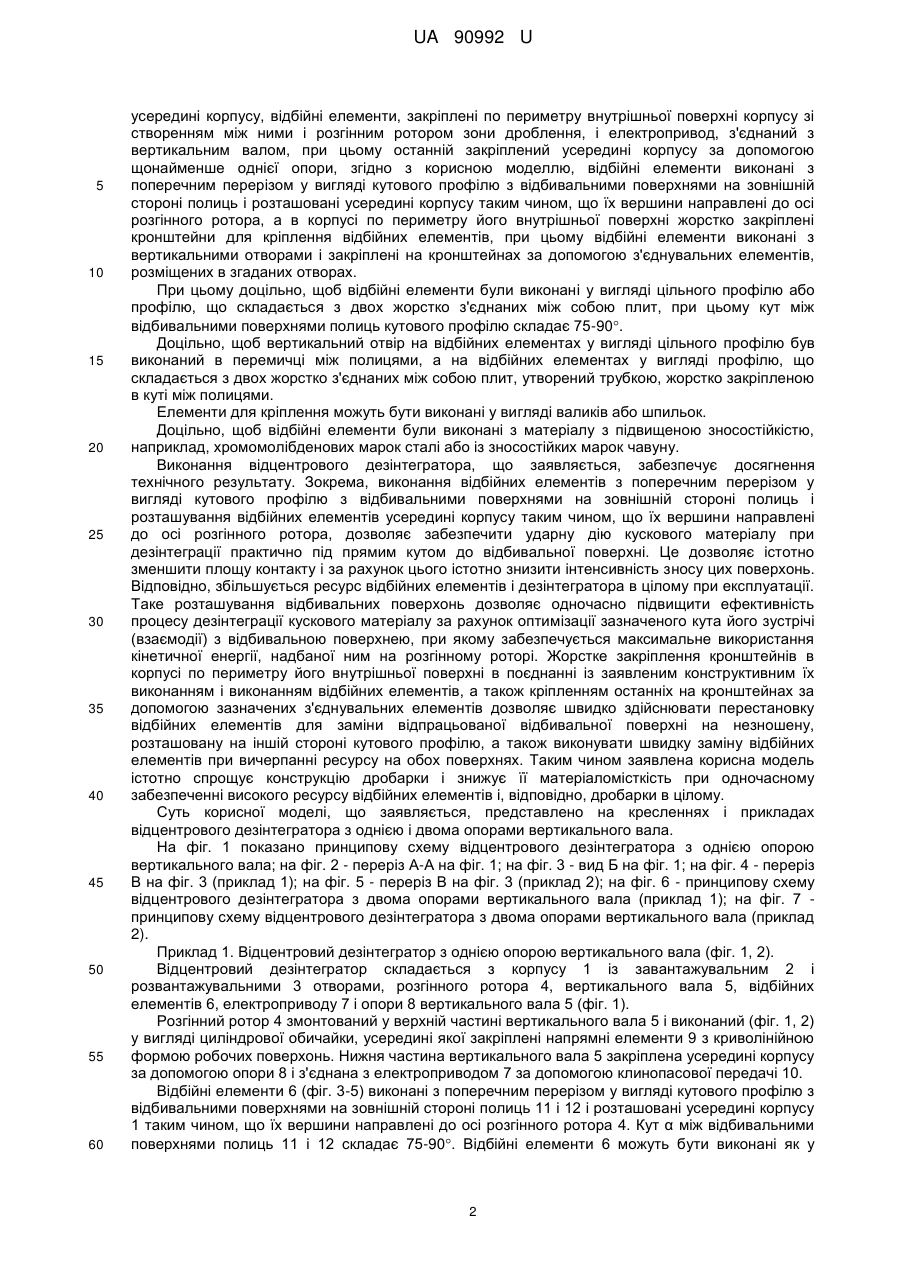

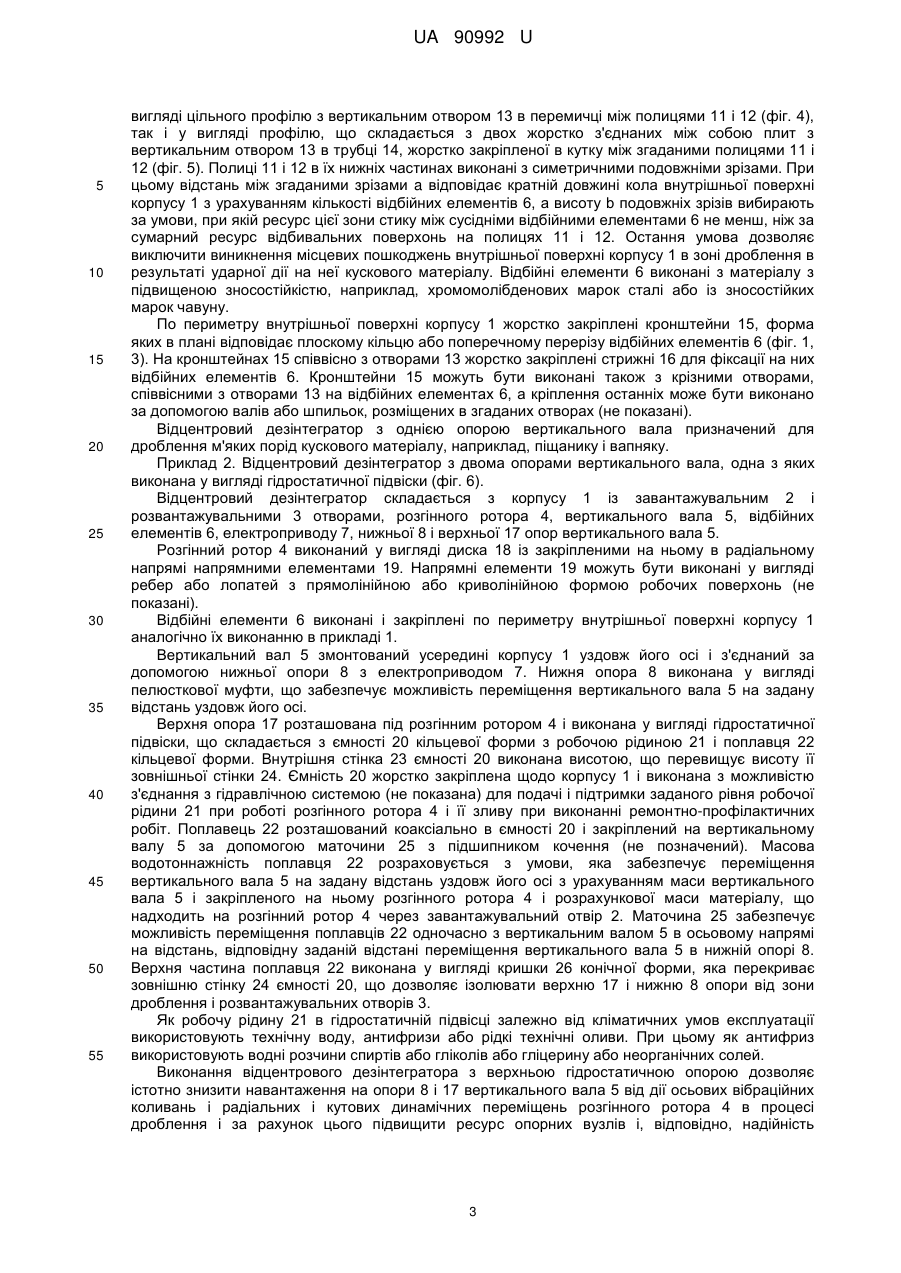

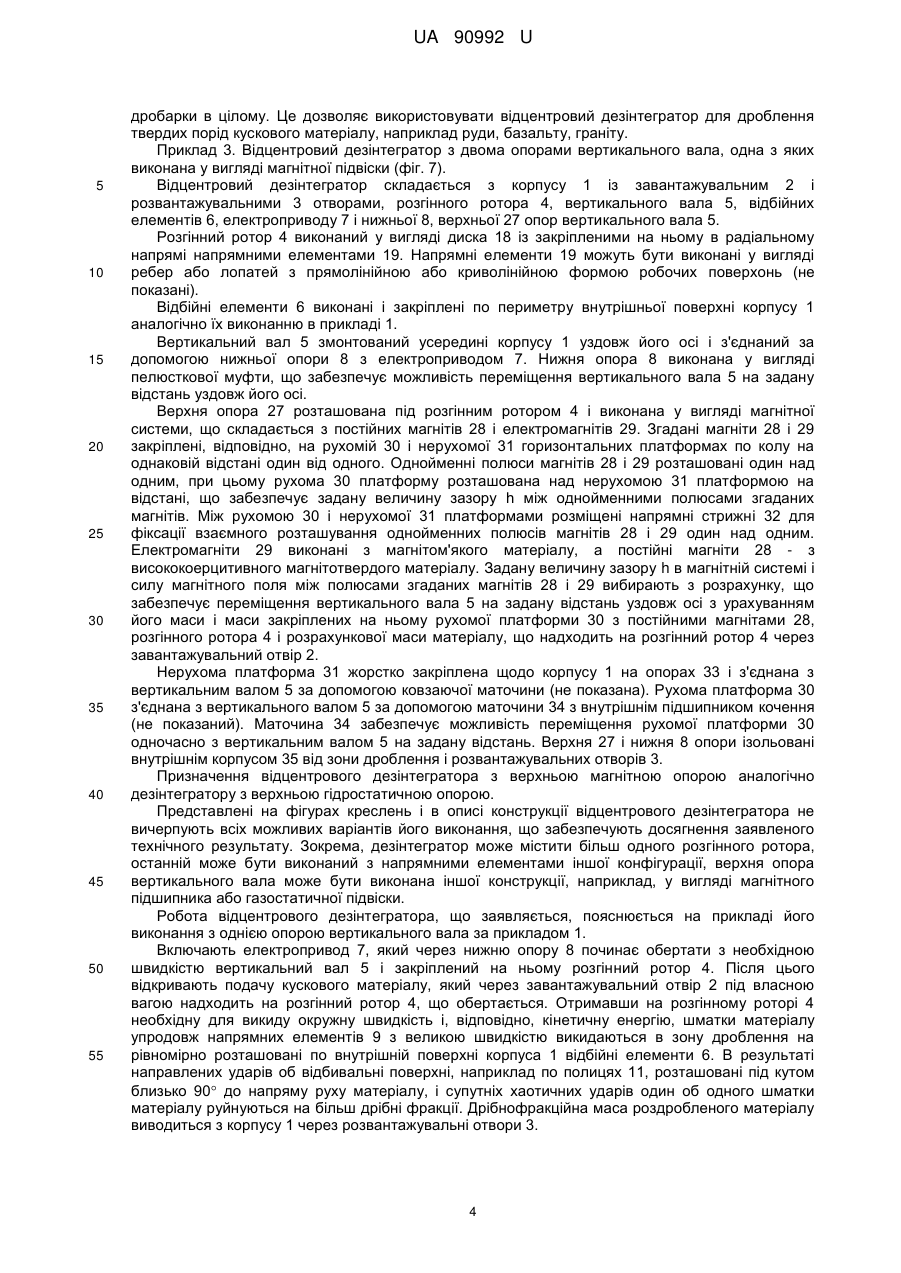

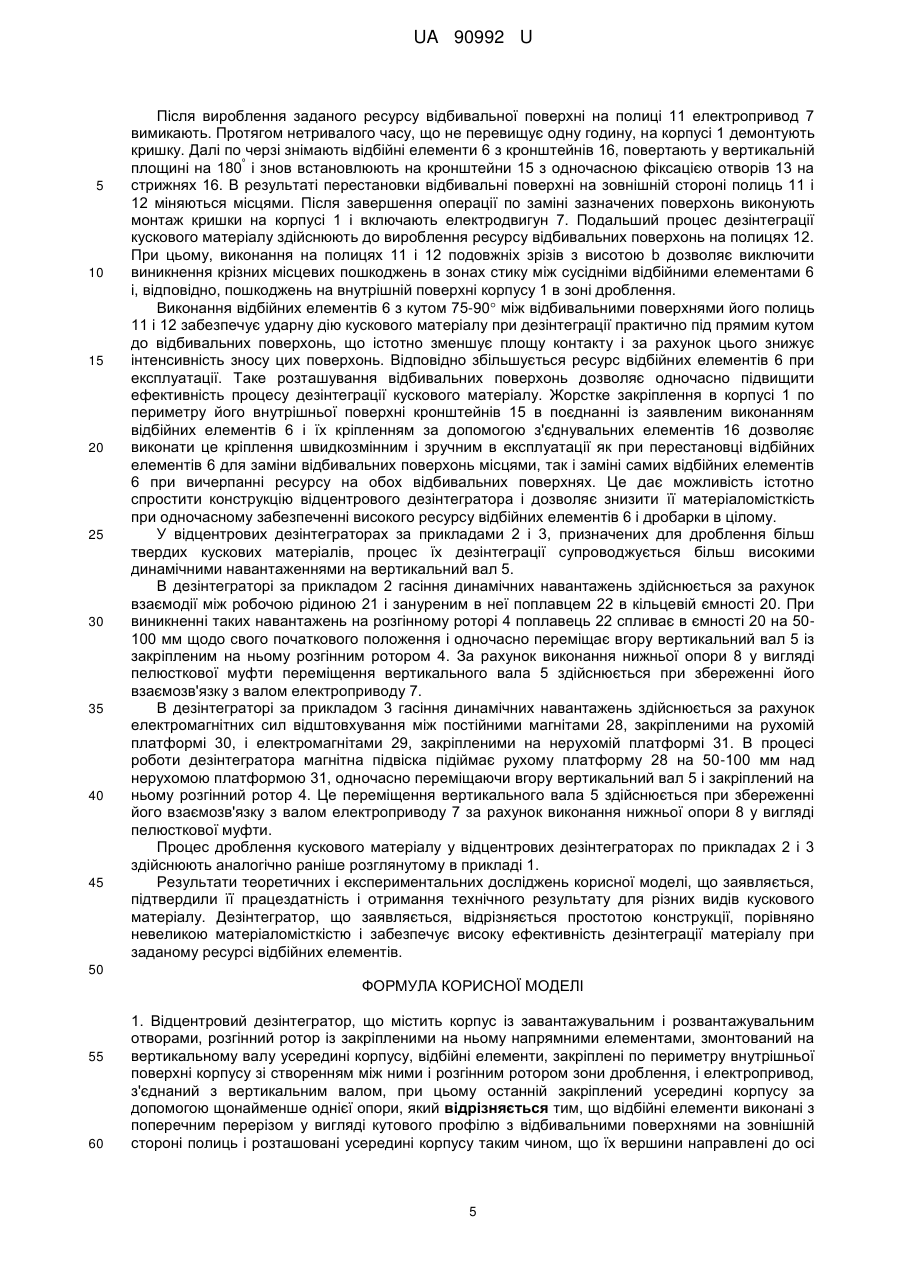

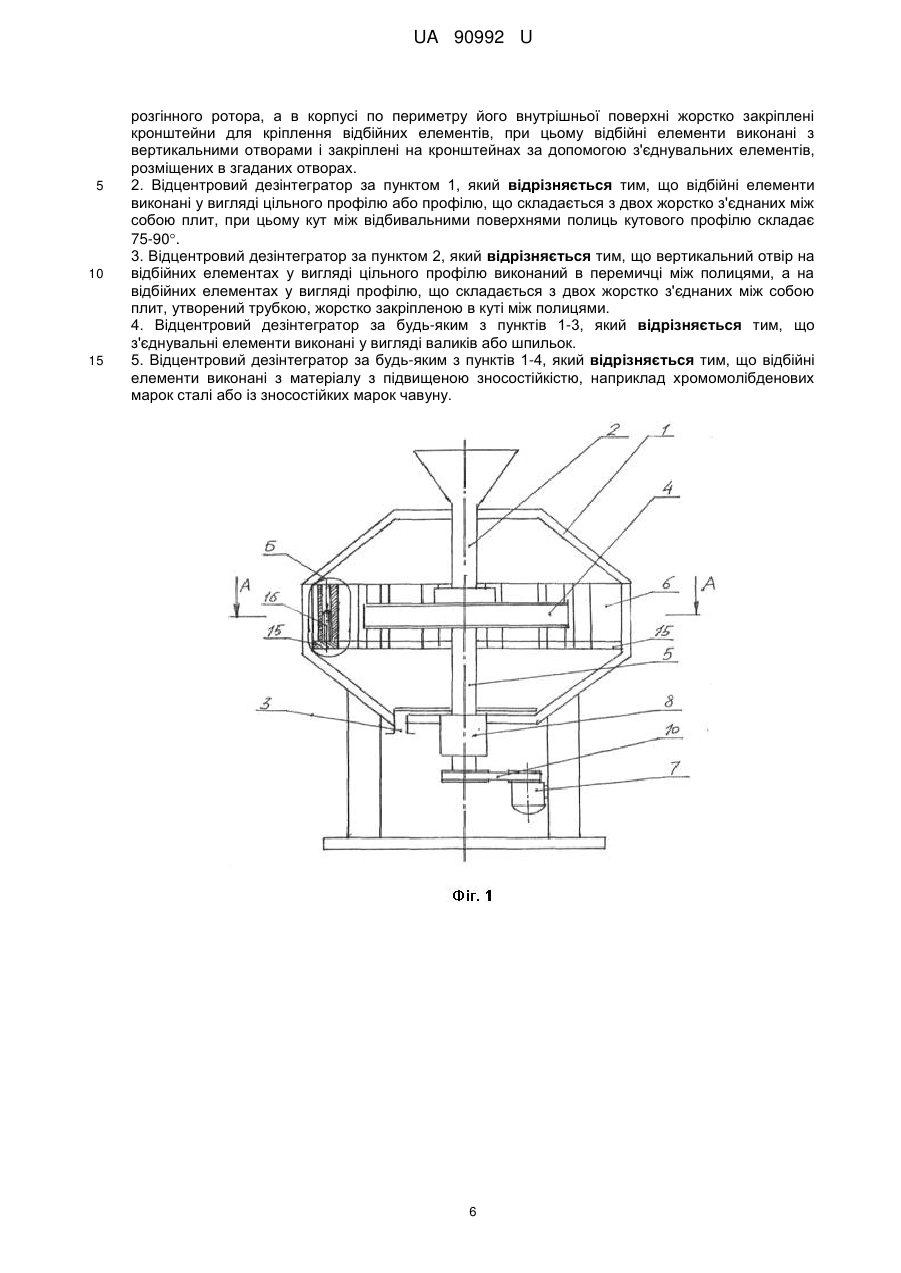

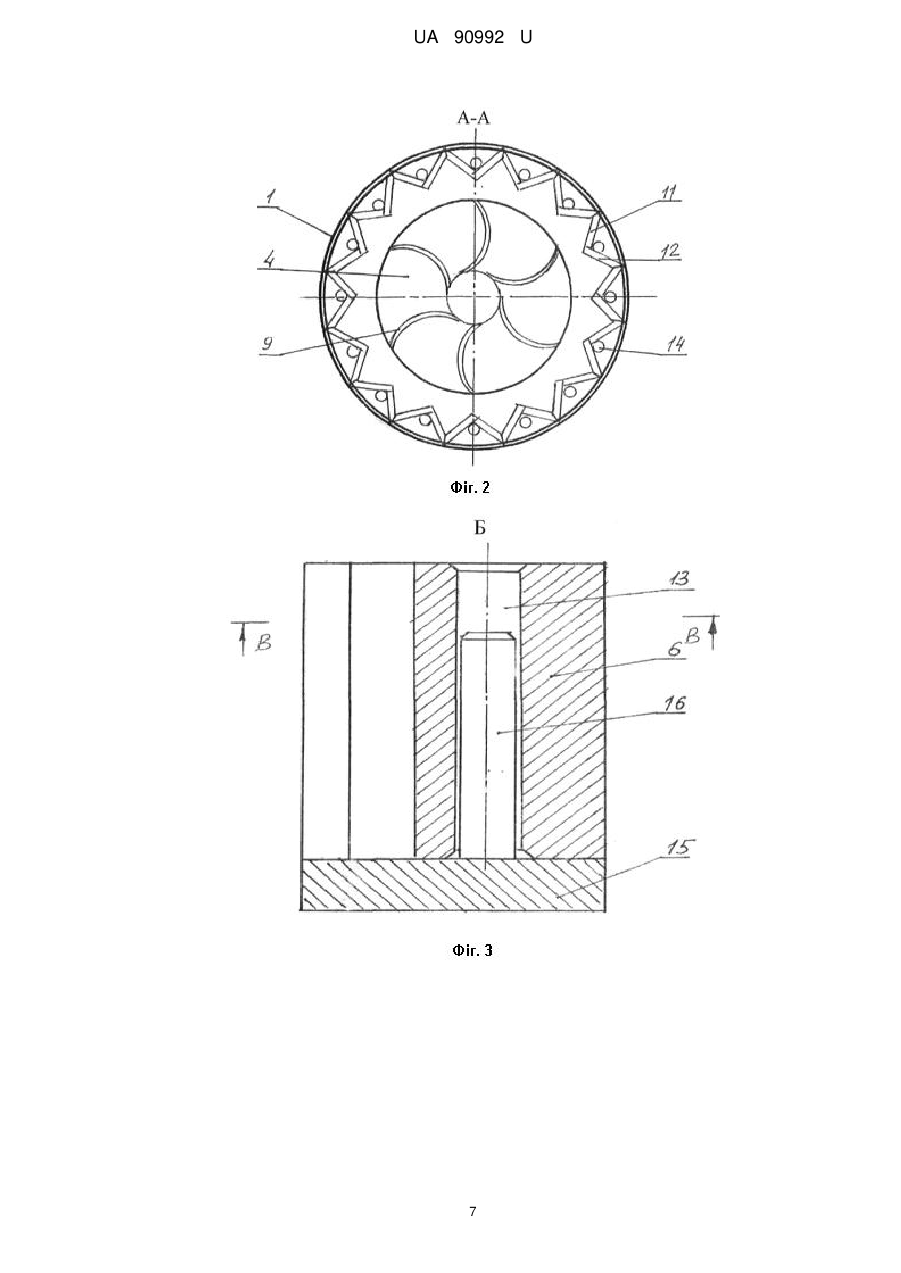

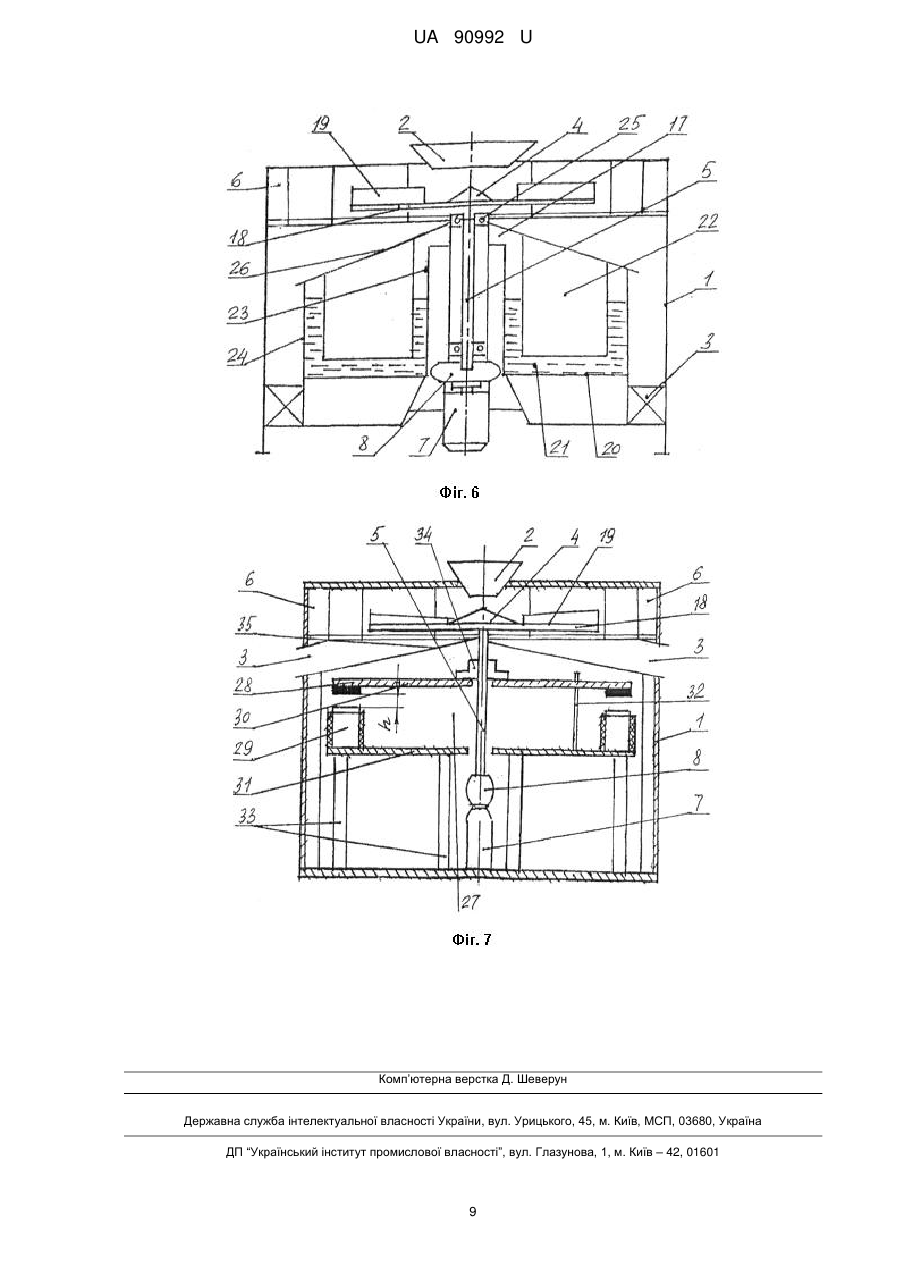

Реферат: Відцентровий дезінтегратор містить корпус із завантажувальним і розвантажувальним отворами, розгінний ротор із закріпленими на ньому напрямними елементами, змонтований на вертикальному валу усередині корпусу, відбійні елементи, закріплені по периметру внутрішньої поверхні корпусу зі створенням між ними і розгінним ротором зони дроблення, і електропривод, з'єднаний з вертикальним валом. При цьому останній закріплений усередині корпусу за допомогою щонайменше однієї опори. Відбійні елементи виконані з поперечним перерізом у вигляді кутового профілю з відбивальними поверхнями на зовнішній стороні полиць і розташовані усередині корпусу таким чином, що їх вершини направлені до осі розгінного ротора, а в корпусі по периметру його внутрішньої поверхні жорстко закріплені кронштейни для кріплення відбійних елементів. Відбійні елементи виконані з вертикальними отворами і закріплені на кронштейнах за допомогою з'єднувальних елементів, розміщених в згаданих отворах. UA 90992 U (12) UA 90992 U UA 90992 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області дроблення і подрібнення різних матеріалів, зокрема до конструкції відцентрово-ударних дробарок з вертикальним розташуванням вала, і може використовуватися на гірничо-переробних підприємствах різного профілю в технологічних процесах дроблення рудних і нерудних матеріалів. Відомий відцентровий дезінтегратор (патент RU № 2350390, B02C 13/14, дата публікації 27.03.2009), що містить корпус із завантажувальним і розвантажувальним отворами, розгінний ротор із закріпленими на ньому напрямними елементами, змонтований на вертикальному валу усередині корпусу, відбійні елементи, закріплені по периметру внутрішньої поверхні корпусу зі створенням між ними і розгінним ротором зони дроблення, і електропривод, з'єднаний з вертикальним валом за допомогою опори у вигляді підшипникового вузла. Відбійні елементи виконані у вигляді цільного кільця або кільця, що складається з незв'язаних між собою елементів, і розміщені в кільцевому пазу обойми, закріпленої на внутрішній поверхні корпусу над розгінним ротором. При цьому відкрита частина кільцевого паза розташована в нижньому торці обойми, а висота відбійних елементів виконана більше, ніж глибина кільцевого паза. Виступаючі з обойми нижні частини відбійних елементів спираються на упори, закріплені на внутрішній поверхні корпусу під розгінним ротором, а верхні торці відбійних елементів взаємодіють з пружними елементами, розташованими усередині кільцевого паза під його перекриттям. Недоліками відомого технічного рішення є: - складна конструкція кріплення відбійних елементів усередині корпусу в поєднанні з розміщенням обойми над розгінним ротором, що істотно збільшує матеріаломісткість, габаритні розміри і, відповідно, вартість виготовлення дезінтегратора; - виконання відбійних елементів у вигляді кільця, внаслідок чого відбивальні поверхні розташовані під гострим кутом до напряму руху кускового матеріалу при зіткненні, що істотно збільшує інтенсивність їх зносу і зменшує ресурс відбійних елементів при експлуатації, а також знижує ефективність процесу дезінтеграції кускового матеріалу; - висока вірогідність виникнення місцевих пошкоджень внутрішньої поверхні корпусу в зоні дроблення в результаті нерівномірного зносу відбійних елементів з подальшою ударною дією кускового матеріалу безпосередньо на корпус. Відомий відцентровий дезінтегратор (патент RU № 2471560, B02C 13/14, дата публікації 10.01.2013), що містить корпус із завантажувальним і розвантажувальним отворами, розгінний ротор із закріпленими на ньому напрямними елементами, змонтований на вертикальному валу усередині корпусу, відбійні елементи, закріплені по периметру внутрішньої поверхні корпусу зі створенням між ними і розгінним ротором зони дроблення, і електропривод, з'єднаний з вертикальним валом за допомогою опори у вигляді підшипникового вузла. Відбійні елементи виконані у вигляді довгих стрижнів, встановлених з можливістю переміщення у вертикальному напрямку за допомогою підйомного механізму з штовхачами, змонтованого із зовнішньої сторони корпусу. При цьому верхні і нижні частини відбійних елементів виступають з корпусу, а їх середні частини розміщуються усередині нього. Недоліками відомого технічного рішення є: - використання підйомного механізму для переміщення відбійних елементів, а також розміщення відбійних елементів таким чином, що їх кінцеві частини виступають з корпусу, що істотно ускладнює конструкцію дробарки і збільшує її матеріаломісткість і вартість виготовлення; - виконання відбійних елементів у вигляді стрижнів, внаслідок чого відбивальні поверхні розташовані під гострим кутом до напряму руху кускового матеріалу при дезінтеграції, що істотно збільшує інтенсивність їх зносу і зменшує ресурс відбійних елементів при експлуатації, а також знижує ефективність дезінтеграції кускового матеріалу; - висока вірогідність виникнення місцевих пошкоджень внутрішньої поверхні корпусу в зоні дроблення в результаті ударної дії на неї кускового матеріалу через нерівномірний знос відбійних елементів при експлуатації. В основу корисної моделі поставлена задача удосконалення конструкції відцентрового дезінтегратора за рахунок іншого виконання відбійних елементів і іншого їх закріплення в корпусі. Технічний результат від реалізації цієї задачі полягає в істотному спрощенні конструкції дробарки і зниженні її матеріаломісткості при забезпеченні заданого ресурсу відбійних елементів і підвищенні ефективності дезінтеграції кускового матеріалу. Поставлена задача вирішується за рахунок того, що у відцентровому дезінтеграторі, що містить корпус із завантажувальним і розвантажувальним отворами, розгінний ротор із закріпленими на ньому напрямними елементами, змонтований на вертикальному валу 1 UA 90992 U 5 10 15 20 25 30 35 40 45 50 55 60 усередині корпусу, відбійні елементи, закріплені по периметру внутрішньої поверхні корпусу зі створенням між ними і розгінним ротором зони дроблення, і електропривод, з'єднаний з вертикальним валом, при цьому останній закріплений усередині корпусу за допомогою щонайменше однієї опори, згідно з корисною моделлю, відбійні елементи виконані з поперечним перерізом у вигляді кутового профілю з відбивальними поверхнями на зовнішній стороні полиць і розташовані усередині корпусу таким чином, що їх вершини направлені до осі розгінного ротора, а в корпусі по периметру його внутрішньої поверхні жорстко закріплені кронштейни для кріплення відбійних елементів, при цьому відбійні елементи виконані з вертикальними отворами і закріплені на кронштейнах за допомогою з'єднувальних елементів, розміщених в згаданих отворах. При цьому доцільно, щоб відбійні елементи були виконані у вигляді цільного профілю або профілю, що складається з двох жорстко з'єднаних між собою плит, при цьому кут між відбивальними поверхнями полиць кутового профілю складає 75-90. Доцільно, щоб вертикальний отвір на відбійних елементах у вигляді цільного профілю був виконаний в перемичці між полицями, а на відбійних елементах у вигляді профілю, що складається з двох жорстко з'єднаних між собою плит, утворений трубкою, жорстко закріпленою в куті між полицями. Елементи для кріплення можуть бути виконані у вигляді валиків або шпильок. Доцільно, щоб відбійні елементи були виконані з матеріалу з підвищеною зносостійкістю, наприклад, хромомолібденових марок сталі або із зносостійких марок чавуну. Виконання відцентрового дезінтегратора, що заявляється, забезпечує досягнення технічного результату. Зокрема, виконання відбійних елементів з поперечним перерізом у вигляді кутового профілю з відбивальними поверхнями на зовнішній стороні полиць і розташування відбійних елементів усередині корпусу таким чином, що їх вершини направлені до осі розгінного ротора, дозволяє забезпечити ударну дію кускового матеріалу при дезінтеграції практично під прямим кутом до відбивальної поверхні. Це дозволяє істотно зменшити площу контакту і за рахунок цього істотно знизити інтенсивність зносу цих поверхонь. Відповідно, збільшується ресурс відбійних елементів і дезінтегратора в цілому при експлуатації. Таке розташування відбивальних поверхонь дозволяє одночасно підвищити ефективність процесу дезінтеграції кускового матеріалу за рахунок оптимізації зазначеного кута його зустрічі (взаємодії) з відбивальною поверхнею, при якому забезпечується максимальне використання кінетичної енергії, надбаної ним на розгінному роторі. Жорстке закріплення кронштейнів в корпусі по периметру його внутрішньої поверхні в поєднанні із заявленим конструктивним їх виконанням і виконанням відбійних елементів, а також кріпленням останніх на кронштейнах за допомогою зазначених з'єднувальних елементів дозволяє швидко здійснювати перестановку відбійних елементів для заміни відпрацьованої відбивальної поверхні на незношену, розташовану на іншій стороні кутового профілю, а також виконувати швидку заміну відбійних елементів при вичерпанні ресурсу на обох поверхнях. Таким чином заявлена корисна модель істотно спрощує конструкцію дробарки і знижує її матеріаломісткість при одночасному забезпеченні високого ресурсу відбійних елементів і, відповідно, дробарки в цілому. Суть корисної моделі, що заявляється, представлено на кресленнях і прикладах відцентрового дезінтегратора з однією і двома опорами вертикального вала. На фіг. 1 показано принципову схему відцентрового дезінтегратора з однією опорою вертикального вала; на фіг. 2 - переріз А-А на фіг. 1; на фіг. 3 - вид Б на фіг. 1; на фіг. 4 - переріз В на фіг. 3 (приклад 1); на фіг. 5 - переріз В на фіг. 3 (приклад 2); на фіг. 6 - принципову схему відцентрового дезінтегратора з двома опорами вертикального вала (приклад 1); на фіг. 7 принципову схему відцентрового дезінтегратора з двома опорами вертикального вала (приклад 2). Приклад 1. Відцентровий дезінтегратор з однією опорою вертикального вала (фіг. 1, 2). Відцентровий дезінтегратор складається з корпусу 1 із завантажувальним 2 і розвантажувальними 3 отворами, розгінного ротора 4, вертикального вала 5, відбійних елементів 6, електроприводу 7 і опори 8 вертикального вала 5 (фіг. 1). Розгінний ротор 4 змонтований у верхній частині вертикального вала 5 і виконаний (фіг. 1, 2) у вигляді циліндрової обичайки, усередині якої закріплені напрямні елементи 9 з криволінійною формою робочих поверхонь. Нижня частина вертикального вала 5 закріплена усередині корпусу за допомогою опори 8 і з'єднана з електроприводом 7 за допомогою клинопасової передачі 10. Відбійні елементи 6 (фіг. 3-5) виконані з поперечним перерізом у вигляді кутового профілю з відбивальними поверхнями на зовнішній стороні полиць 11 і 12 і розташовані усередині корпусу 1 таким чином, що їх вершини направлені до осі розгінного ротора 4. Кут α між відбивальними поверхнями полиць 11 і 12 складає 75-90. Відбійні елементи 6 можуть бути виконані як у 2 UA 90992 U 5 10 15 20 25 30 35 40 45 50 55 вигляді цільного профілю з вертикальним отвором 13 в перемичці між полицями 11 і 12 (фіг. 4), так і у вигляді профілю, що складається з двох жорстко з'єднаних між собою плит з вертикальним отвором 13 в трубці 14, жорстко закріпленої в кутку між згаданими полицями 11 і 12 (фіг. 5). Полиці 11 і 12 в їх нижніх частинах виконані з симетричними подовжніми зрізами. При цьому відстань між згаданими зрізами a відповідає кратній довжині кола внутрішньої поверхні корпусу 1 з урахуванням кількості відбійних елементів 6, а висоту b подовжніх зрізів вибирають за умови, при якій ресурс цієї зони стику між сусідніми відбійними елементами 6 не менш, ніж за сумарний ресурс відбивальних поверхонь на полицях 11 і 12. Остання умова дозволяє виключити виникнення місцевих пошкоджень внутрішньої поверхні корпусу 1 в зоні дроблення в результаті ударної дії на неї кускового матеріалу. Відбійні елементи 6 виконані з матеріалу з підвищеною зносостійкістю, наприклад, хромомолібденових марок сталі або із зносостійких марок чавуну. По периметру внутрішньої поверхні корпусу 1 жорстко закріплені кронштейни 15, форма яких в плані відповідає плоскому кільцю або поперечному перерізу відбійних елементів 6 (фіг. 1, 3). На кронштейнах 15 співвісно з отворами 13 жорстко закріплені стрижні 16 для фіксації на них відбійних елементів 6. Кронштейни 15 можуть бути виконані також з крізними отворами, співвісними з отворами 13 на відбійних елементах 6, а кріплення останніх може бути виконано за допомогою валів або шпильок, розміщених в згаданих отворах (не показані). Відцентровий дезінтегратор з однією опорою вертикального вала призначений для дроблення м'яких порід кускового матеріалу, наприклад, піщанику і вапняку. Приклад 2. Відцентровий дезінтегратор з двома опорами вертикального вала, одна з яких виконана у вигляді гідростатичної підвіски (фіг. 6). Відцентровий дезінтегратор складається з корпусу 1 із завантажувальним 2 і розвантажувальними 3 отворами, розгінного ротора 4, вертикального вала 5, відбійних елементів 6, електроприводу 7, нижньої 8 і верхньої 17 опор вертикального вала 5. Розгінний ротор 4 виконаний у вигляді диска 18 із закріпленими на ньому в радіальному напрямі напрямними елементами 19. Напрямні елементи 19 можуть бути виконані у вигляді ребер або лопатей з прямолінійною або криволінійною формою робочих поверхонь (не показані). Відбійні елементи 6 виконані і закріплені по периметру внутрішньої поверхні корпусу 1 аналогічно їх виконанню в прикладі 1. Вертикальний вал 5 змонтований усередині корпусу 1 уздовж його осі і з'єднаний за допомогою нижньої опори 8 з електроприводом 7. Нижня опора 8 виконана у вигляді пелюсткової муфти, що забезпечує можливість переміщення вертикального вала 5 на задану відстань уздовж його осі. Верхня опора 17 розташована під розгінним ротором 4 і виконана у вигляді гідростатичної підвіски, що складається з ємності 20 кільцевої форми з робочою рідиною 21 і поплавця 22 кільцевої форми. Внутрішня стінка 23 ємності 20 виконана висотою, що перевищує висоту її зовнішньої стінки 24. Ємність 20 жорстко закріплена щодо корпусу 1 і виконана з можливістю з'єднання з гідравлічною системою (не показана) для подачі і підтримки заданого рівня робочої рідини 21 при роботі розгінного ротора 4 і її зливу при виконанні ремонтно-профілактичних робіт. Поплавець 22 розташований коаксіально в ємності 20 і закріплений на вертикальному валу 5 за допомогою маточини 25 з підшипником кочення (не позначений). Масова водотоннажність поплавця 22 розраховується з умови, яка забезпечує переміщення вертикального вала 5 на задану відстань уздовж його осі з урахуванням маси вертикального вала 5 і закріпленого на ньому розгінного ротора 4 і розрахункової маси матеріалу, що надходить на розгінний ротор 4 через завантажувальний отвір 2. Маточина 25 забезпечує можливість переміщення поплавців 22 одночасно з вертикальним валом 5 в осьовому напрямі на відстань, відповідну заданій відстані переміщення вертикального вала 5 в нижній опорі 8. Верхня частина поплавця 22 виконана у вигляді кришки 26 конічної форми, яка перекриває зовнішню стінку 24 ємності 20, що дозволяє ізолювати верхню 17 і нижню 8 опори від зони дроблення і розвантажувальних отворів 3. Як робочу рідину 21 в гідростатичній підвісці залежно від кліматичних умов експлуатації використовують технічну воду, антифризи або рідкі технічні оливи. При цьому як антифриз використовують водні розчини спиртів або гліколів або гліцерину або неорганічних солей. Виконання відцентрового дезінтегратора з верхньою гідростатичною опорою дозволяє істотно знизити навантаження на опори 8 і 17 вертикального вала 5 від дії осьових вібраційних коливань і радіальних і кутових динамічних переміщень розгінного ротора 4 в процесі дроблення і за рахунок цього підвищити ресурс опорних вузлів і, відповідно, надійність 3 UA 90992 U 5 10 15 20 25 30 35 40 45 50 55 дробарки в цілому. Це дозволяє використовувати відцентровий дезінтегратор для дроблення твердих порід кускового матеріалу, наприклад руди, базальту, граніту. Приклад 3. Відцентровий дезінтегратор з двома опорами вертикального вала, одна з яких виконана у вигляді магнітної підвіски (фіг. 7). Відцентровий дезінтегратор складається з корпусу 1 із завантажувальним 2 і розвантажувальними 3 отворами, розгінного ротора 4, вертикального вала 5, відбійних елементів 6, електроприводу 7 і нижньої 8, верхньої 27 опор вертикального вала 5. Розгінний ротор 4 виконаний у вигляді диска 18 із закріпленими на ньому в радіальному напрямі напрямними елементами 19. Напрямні елементи 19 можуть бути виконані у вигляді ребер або лопатей з прямолінійною або криволінійною формою робочих поверхонь (не показані). Відбійні елементи 6 виконані і закріплені по периметру внутрішньої поверхні корпусу 1 аналогічно їх виконанню в прикладі 1. Вертикальний вал 5 змонтований усередині корпусу 1 уздовж його осі і з'єднаний за допомогою нижньої опори 8 з електроприводом 7. Нижня опора 8 виконана у вигляді пелюсткової муфти, що забезпечує можливість переміщення вертикального вала 5 на задану відстань уздовж його осі. Верхня опора 27 розташована під розгінним ротором 4 і виконана у вигляді магнітної системи, що складається з постійних магнітів 28 і електромагнітів 29. Згадані магніти 28 і 29 закріплені, відповідно, на рухомій 30 і нерухомої 31 горизонтальних платформах по колу на однаковій відстані один від одного. Однойменні полюси магнітів 28 і 29 розташовані один над одним, при цьому рухома 30 платформу розташована над нерухомою 31 платформою на відстані, що забезпечує задану величину зазору h між однойменними полюсами згаданих магнітів. Між рухомою 30 і нерухомої 31 платформами розміщені напрямні стрижні 32 для фіксації взаємного розташування однойменних полюсів магнітів 28 і 29 один над одним. Електромагніти 29 виконані з магнітом'якого матеріалу, а постійні магніти 28 - з висококоерцитивного магнітотвердого матеріалу. Задану величину зазору h в магнітній системі і силу магнітного поля між полюсами згаданих магнітів 28 і 29 вибирають з розрахунку, що забезпечує переміщення вертикального вала 5 на задану відстань уздовж осі з урахуванням його маси і маси закріплених на ньому рухомої платформи 30 з постійними магнітами 28, розгінного ротора 4 і розрахункової маси матеріалу, що надходить на розгінний ротор 4 через завантажувальний отвір 2. Нерухома платформа 31 жорстко закріплена щодо корпусу 1 на опорах 33 і з'єднана з вертикальним валом 5 за допомогою ковзаючої маточини (не показана). Рухома платформа 30 з'єднана з вертикального валом 5 за допомогою маточини 34 з внутрішнім підшипником кочення (не показаний). Маточина 34 забезпечує можливість переміщення рухомої платформи 30 одночасно з вертикальним валом 5 на задану відстань. Верхня 27 і нижня 8 опори ізольовані внутрішнім корпусом 35 від зони дроблення і розвантажувальних отворів 3. Призначення відцентрового дезінтегратора з верхньою магнітною опорою аналогічно дезінтегратору з верхньою гідростатичною опорою. Представлені на фігурах креслень і в описі конструкції відцентрового дезінтегратора не вичерпують всіх можливих варіантів його виконання, що забезпечують досягнення заявленого технічного результату. Зокрема, дезінтегратор може містити більш одного розгінного ротора, останній може бути виконаний з напрямними елементами іншої конфігурації, верхня опора вертикального вала може бути виконана іншої конструкції, наприклад, у вигляді магнітного підшипника або газостатичної підвіски. Робота відцентрового дезінтегратора, що заявляється, пояснюється на прикладі його виконання з однією опорою вертикального вала за прикладом 1. Включають електропривод 7, який через нижню опору 8 починає обертати з необхідною швидкістю вертикальний вал 5 і закріплений на ньому розгінний ротор 4. Після цього відкривають подачу кускового матеріалу, який через завантажувальний отвір 2 під власною вагою надходить на розгінний ротор 4, що обертається. Отримавши на розгінному роторі 4 необхідну для викиду окружну швидкість і, відповідно, кінетичну енергію, шматки матеріалу упродовж напрямних елементів 9 з великою швидкістю викидаються в зону дроблення на рівномірно розташовані по внутрішній поверхні корпуса 1 відбійні елементи 6. В результаті направлених ударів об відбивальні поверхні, наприклад по полицях 11, розташовані під кутом близько 90 до напряму руху матеріалу, і супутніх хаотичних ударів один об одного шматки матеріалу руйнуються на більш дрібні фракції. Дрібнофракційна маса роздробленого матеріалу виводиться з корпусу 1 через розвантажувальні отвори 3. 4 UA 90992 U 5 10 15 20 25 30 35 40 45 Після вироблення заданого ресурсу відбивальної поверхні на полиці 11 електропривод 7 вимикають. Протягом нетривалого часу, що не перевищує одну годину, на корпусі 1 демонтують кришку. Далі по черзі знімають відбійні елементи 6 з кронштейнів 16, повертають у вертикальній º площині на 180 і знов встановлюють на кронштейни 15 з одночасною фіксацією отворів 13 на стрижнях 16. В результаті перестановки відбивальні поверхні на зовнішній стороні полиць 11 і 12 міняються місцями. Після завершення операції по заміні зазначених поверхонь виконують монтаж кришки на корпусі 1 і включають електродвигун 7. Подальший процес дезінтеграції кускового матеріалу здійснюють до вироблення ресурсу відбивальних поверхонь на полицях 12. При цьому, виконання на полицях 11 і 12 подовжніх зрізів з висотою b дозволяє виключити виникнення крізних місцевих пошкоджень в зонах стику між сусідніми відбійними елементами 6 і, відповідно, пошкоджень на внутрішній поверхні корпусу 1 в зоні дроблення. Виконання відбійних елементів 6 з кутом 75-90 між відбивальними поверхнями його полиць 11 і 12 забезпечує ударну дію кускового матеріалу при дезінтеграції практично під прямим кутом до відбивальних поверхонь, що істотно зменшує площу контакту і за рахунок цього знижує інтенсивність зносу цих поверхонь. Відповідно збільшується ресурс відбійних елементів 6 при експлуатації. Таке розташування відбивальних поверхонь дозволяє одночасно підвищити ефективність процесу дезінтеграції кускового матеріалу. Жорстке закріплення в корпусі 1 по периметру його внутрішньої поверхні кронштейнів 15 в поєднанні із заявленим виконанням відбійних елементів 6 і їх кріпленням за допомогою з'єднувальних елементів 16 дозволяє виконати це кріплення швидкозмінним і зручним в експлуатації як при перестановці відбійних елементів 6 для заміни відбивальних поверхонь місцями, так і заміні самих відбійних елементів 6 при вичерпанні ресурсу на обох відбивальних поверхнях. Це дає можливість істотно спростити конструкцію відцентрового дезінтегратора і дозволяє знизити її матеріаломісткість при одночасному забезпеченні високого ресурсу відбійних елементів 6 і дробарки вцілому. У відцентрових дезінтеграторах за прикладами 2 і 3, призначених для дроблення більш твердих кускових матеріалів, процес їх дезінтеграції супроводжується більш високими динамічними навантаженнями на вертикальний вал 5. В дезінтеграторі за прикладом 2 гасіння динамічних навантажень здійснюється за рахунок взаємодії між робочою рідиною 21 і зануреним в неї поплавцем 22 в кільцевій ємності 20. При виникненні таких навантажень на розгінному роторі 4 поплавець 22 спливає в ємності 20 на 50100 мм щодо свого початкового положення і одночасно переміщає вгору вертикальний вал 5 із закріпленим на ньому розгінним ротором 4. За рахунок виконання нижньої опори 8 у вигляді пелюсткової муфти переміщення вертикального вала 5 здійснюється при збереженні його взаємозв'язку з валом електроприводу 7. В дезінтеграторі за прикладом 3 гасіння динамічних навантажень здійснюється за рахунок електромагнітних сил відштовхування між постійними магнітами 28, закріпленими на рухомій платформі 30, і електромагнітами 29, закріпленими на нерухомій платформі 31. В процесі роботи дезінтегратора магнітна підвіска підіймає рухому платформу 28 на 50-100 мм над нерухомою платформою 31, одночасно переміщаючи вгору вертикальний вал 5 і закріплений на ньому розгінний ротор 4. Це переміщення вертикального вала 5 здійснюється при збереженні його взаємозв'язку з валом електроприводу 7 за рахунок виконання нижньої опори 8 у вигляді пелюсткової муфти. Процес дроблення кускового матеріалу у відцентрових дезінтеграторах по прикладах 2 і 3 здійснюють аналогічно раніше розглянутому в прикладі 1. Результати теоретичних і експериментальних досліджень корисної моделі, що заявляється, підтвердили її працездатність і отримання технічного результату для різних видів кускового матеріалу. Дезінтегратор, що заявляється, відрізняється простотою конструкції, порівняно невеликою матеріаломісткістю і забезпечує високу ефективність дезінтеграції матеріалу при заданому ресурсі відбійних елементів. 50 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 1. Відцентровий дезінтегратор, що містить корпус із завантажувальним і розвантажувальним отворами, розгінний ротор із закріпленими на ньому напрямними елементами, змонтований на вертикальному валу усередині корпусу, відбійні елементи, закріплені по периметру внутрішньої поверхні корпусу зі створенням між ними і розгінним ротором зони дроблення, і електропривод, з'єднаний з вертикальним валом, при цьому останній закріплений усередині корпусу за допомогою щонайменше однієї опори, який відрізняється тим, що відбійні елементи виконані з поперечним перерізом у вигляді кутового профілю з відбивальними поверхнями на зовнішній стороні полиць і розташовані усередині корпусу таким чином, що їх вершини направлені до осі 5 UA 90992 U 5 10 15 розгінного ротора, а в корпусі по периметру його внутрішньої поверхні жорстко закріплені кронштейни для кріплення відбійних елементів, при цьому відбійні елементи виконані з вертикальними отворами і закріплені на кронштейнах за допомогою з'єднувальних елементів, розміщених в згаданих отворах. 2. Відцентровий дезінтегратор за пунктом 1, який відрізняється тим, що відбійні елементи виконані у вигляді цільного профілю або профілю, що складається з двох жорстко з'єднаних між собою плит, при цьому кут між відбивальними поверхнями полиць кутового профілю складає 75-90. 3. Відцентровий дезінтегратор за пунктом 2, який відрізняється тим, що вертикальний отвір на відбійних елементах у вигляді цільного профілю виконаний в перемичці між полицями, а на відбійних елементах у вигляді профілю, що складається з двох жорстко з'єднаних між собою плит, утворений трубкою, жорстко закріпленою в куті між полицями. 4. Відцентровий дезінтегратор за будь-яким з пунктів 1-3, який відрізняється тим, що з'єднувальні елементи виконані у вигляді валиків або шпильок. 5. Відцентровий дезінтегратор за будь-яким з пунктів 1-4, який відрізняється тим, що відбійні елементи виконані з матеріалу з підвищеною зносостійкістю, наприклад хромомолібденових марок сталі або із зносостійких марок чавуну. 6 UA 90992 U 7 UA 90992 U 8 UA 90992 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B02C 13/14, B02C 13/26, B02C 13/00

Мітки: відцентровий, дезінтегратор

Код посилання

<a href="https://ua.patents.su/11-90992-vidcentrovijj-dezintegrator.html" target="_blank" rel="follow" title="База патентів України">Відцентровий дезінтегратор</a>

Попередній патент: Відцентрово-ударна дробарка з гідростатичною підвіскою ротора

Наступний патент: Кришка для банки

Випадковий патент: Мастильний склад для опалубок/форм/виливниць, призначених для лиття цементно-бетонних або цементно-вапняних виробів