Спосіб одержання гідроксиду алюмінію

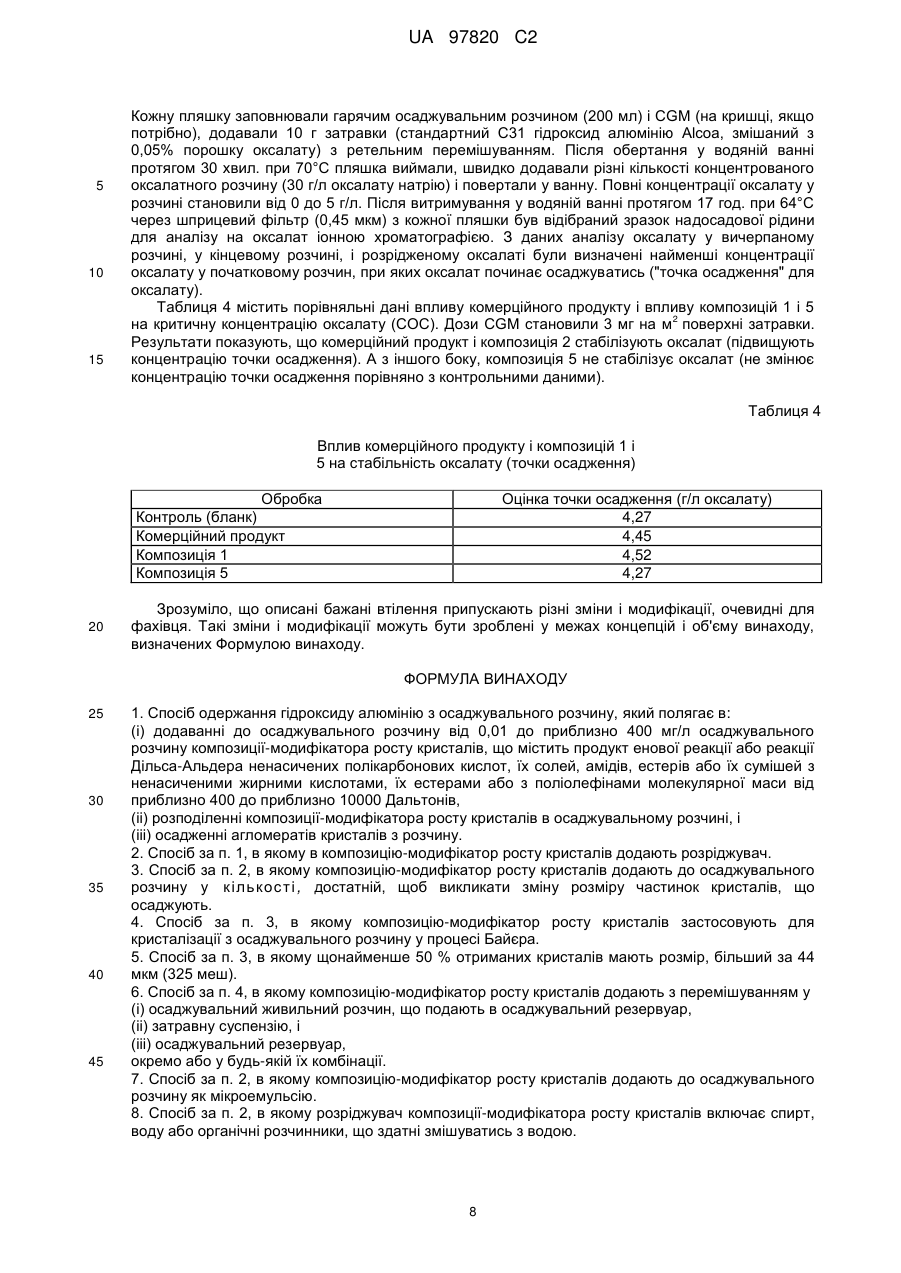

Номер патенту: 97820

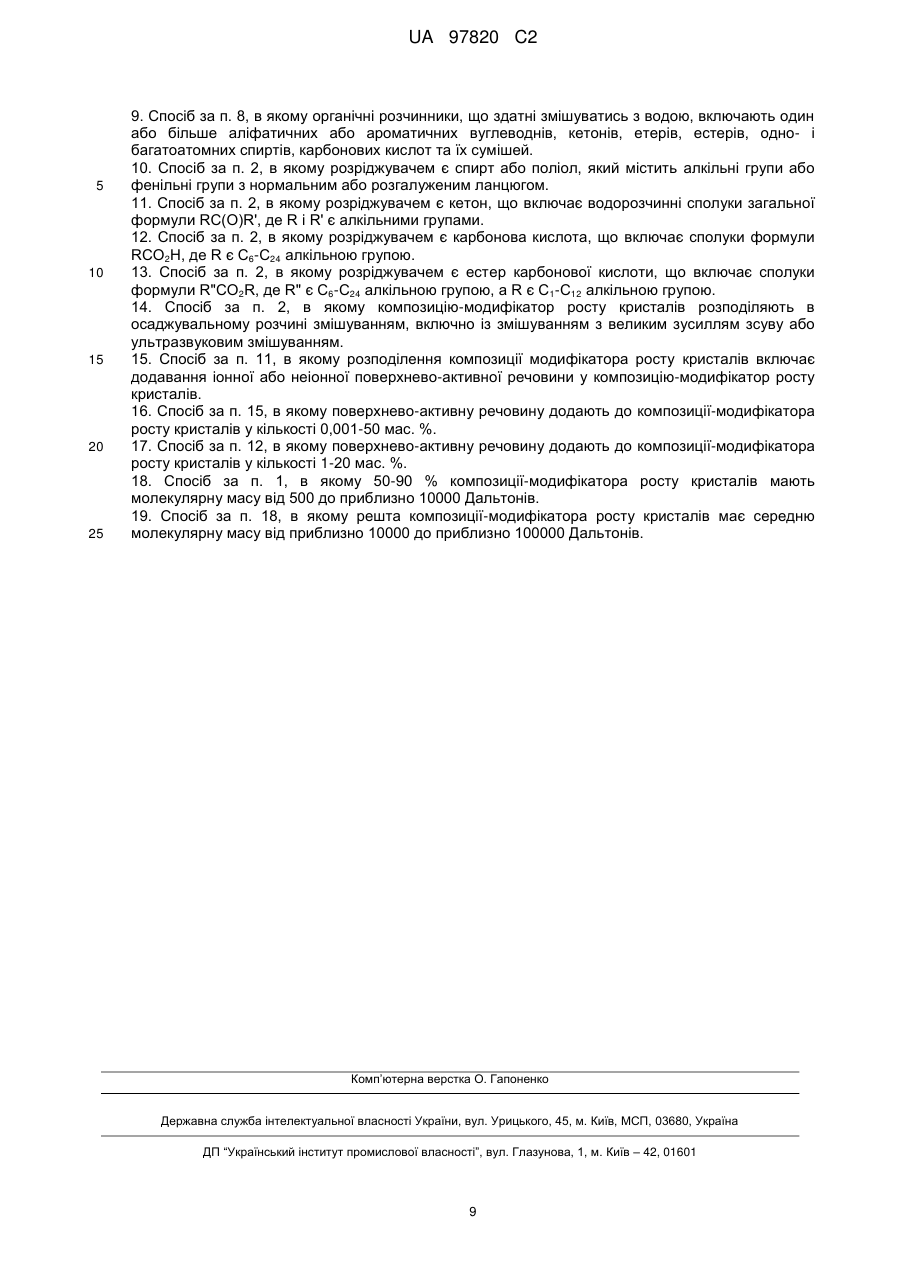

Опубліковано: 26.03.2012

Автори: Коузнетсов Дмітрі Л., Ліу Джянджун, Слінкман Девід Г.

Формула / Реферат

1. Спосіб одержання гідроксиду алюмінію з осаджувального розчину,

який полягає в:

(і) додаванні до осаджувального розчину від 0,01 до приблизно 400 мг/л осаджувального розчину композиції-модифікатора росту кристалів, що містить продукт енової реакції або реакції Дільса-Альдера ненасичених полікарбонових кислот, їх солей, амідів, естерів або їх сумішей з ненасиченими жирними кислотами, їх естерами або з поліолефінами молекулярної маси від приблизно 400 до приблизно 10000 Дальтонів,

(іі) розподіленні композиції-модифікатора росту кристалів в осаджувальному розчині, і

(ііі) осадженні агломератів кристалів з розчину.

2. Спосіб за п. 1, в якому в композицію-модифікатор росту кристалів додають розріджувач.

3. Спосіб за п. 2, в якому композицію-модифікатор росту кристалів додають до осаджувального розчину у кількості, достатній, щоб викликати зміну розміру частинок кристалів, що осаджують.

4. Спосіб за п. 3, в якому композицію-модифікатор росту кристалів застосовують для кристалізації з осаджувального розчину у процесі Байєра.

5. Спосіб за п. 3, в якому щонайменше 50 % отриманих кристалів мають розмір, більший за 44 мкм (325 меш).

6. Спосіб за п. 4, в якому композицію-модифікатор росту кристалів додають з перемішуванням у

(і) осаджувальний живильний розчин, що подають в осаджувальний резервуар,

(іі) затравну суспензію, і

(ііі) осаджувальний резервуар,

окремо або у будь-якій їх комбінації.

7. Спосіб за п. 2, в якому композицію-модифікатор росту кристалів додають до осаджувального розчину як мікроемульсію.

8. Спосіб за п. 2, в якому розріджувач композиції-модифікатора росту кристалів включає спирт, воду або органічні розчинники, що здатні змішуватись з водою.

9. Спосіб за п. 8, в якому органічні розчинники, що здатні змішуватись з водою, включають один або більше аліфатичних або ароматичних вуглеводнів, кетонів, етерів, естерів, одно- і багатоатомних спиртів, карбонових кислот та їх сумішей.

10. Спосіб за п. 2, в якому розріджувачем є спирт або поліол, який містить алкільні групи або фенільні групи з нормальним або розгалуженим ланцюгом.

11. Спосіб за п. 2, в якому розріджувачем є кетон, що включає водорозчинні сполуки загальної формули RС(O)R', де R і R' є алкільними групами.

12. Спосіб за п. 2, в якому розріджувачем є карбонова кислота, що включає сполуки формули RСO2Н, де R є C6-С24 алкільною групою.

13. Спосіб за п. 2, в якому розріджувачем є естер карбонової кислоти, що включає сполуки формули R"СO2R, де R" є C6-С24 алкільною групою, а R є С1-С12 алкільною групою.

14. Спосіб за п. 2, в якому композицію-модифікатор росту кристалів розподіляють в осаджувальному розчині змішуванням, включно із змішуванням з великим зусиллям зсуву або ультразвуковим змішуванням.

15. Спосіб за п. 11, в якому розподілення композиції модифікатора росту кристалів включає додавання іонної або неіонної поверхнево-активної речовини у композицію-модифікатор росту кристалів.

16.Спосіб за п. 15, в якому поверхнево-активну речовину додають до композиції-модифікатора росту кристалів у кількості 0,001-50 мас. %.

17. Спосіб за п. 12, в якому поверхнево-активну речовину додають до композиції-модифікатора росту кристалів у кількості 1-20 мас. %.

18. Спосіб за п. 1, в якому 50-90 % композиції-модифікатора росту кристалів мають молекулярну масу від 500 до приблизно 10000 Дальтонів.

19. Спосіб за п. 18, в якому решта композиції-модифікатора росту кристалів має середню молекулярну масу від приблизно 10000 до приблизно 100000 Дальтонів.

Текст

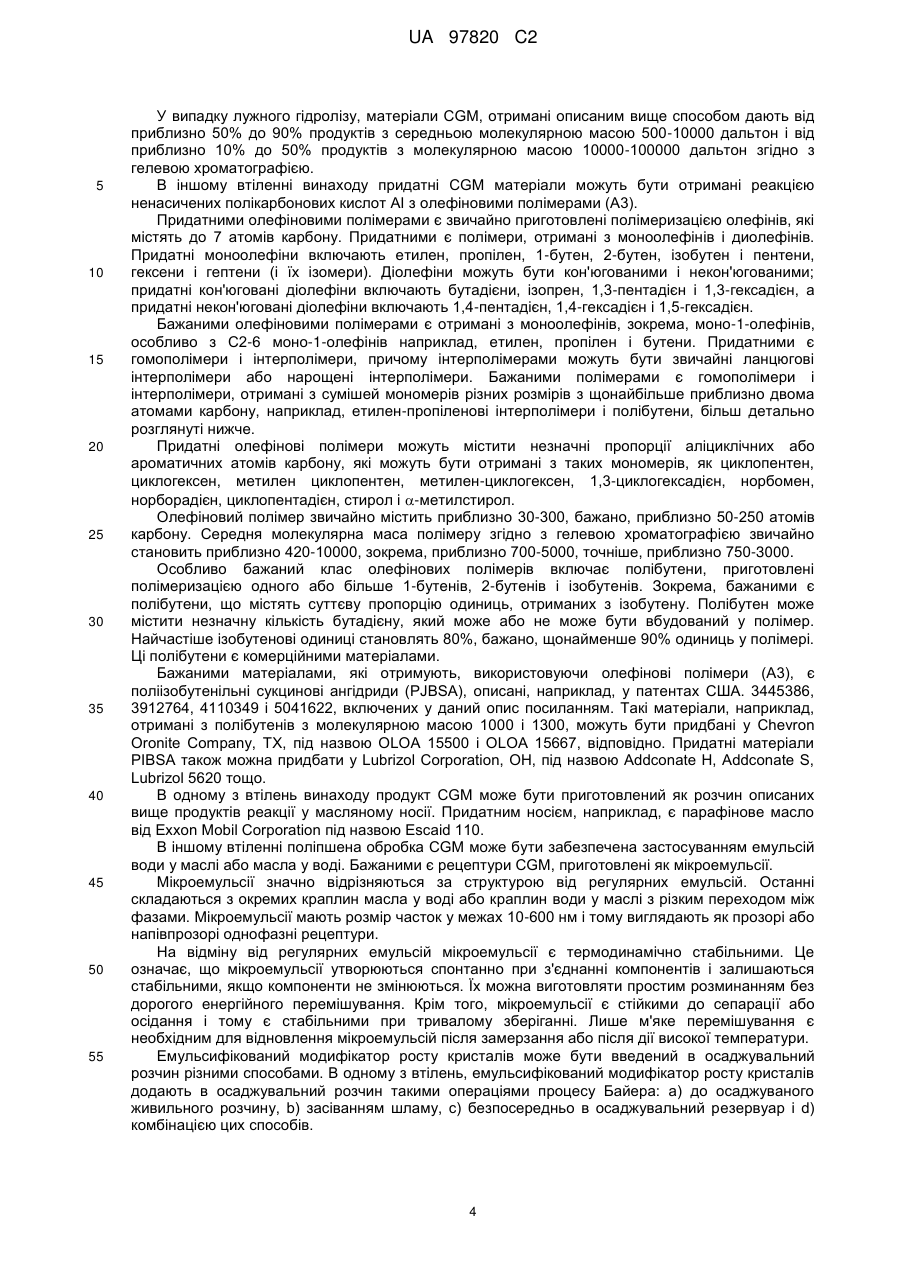

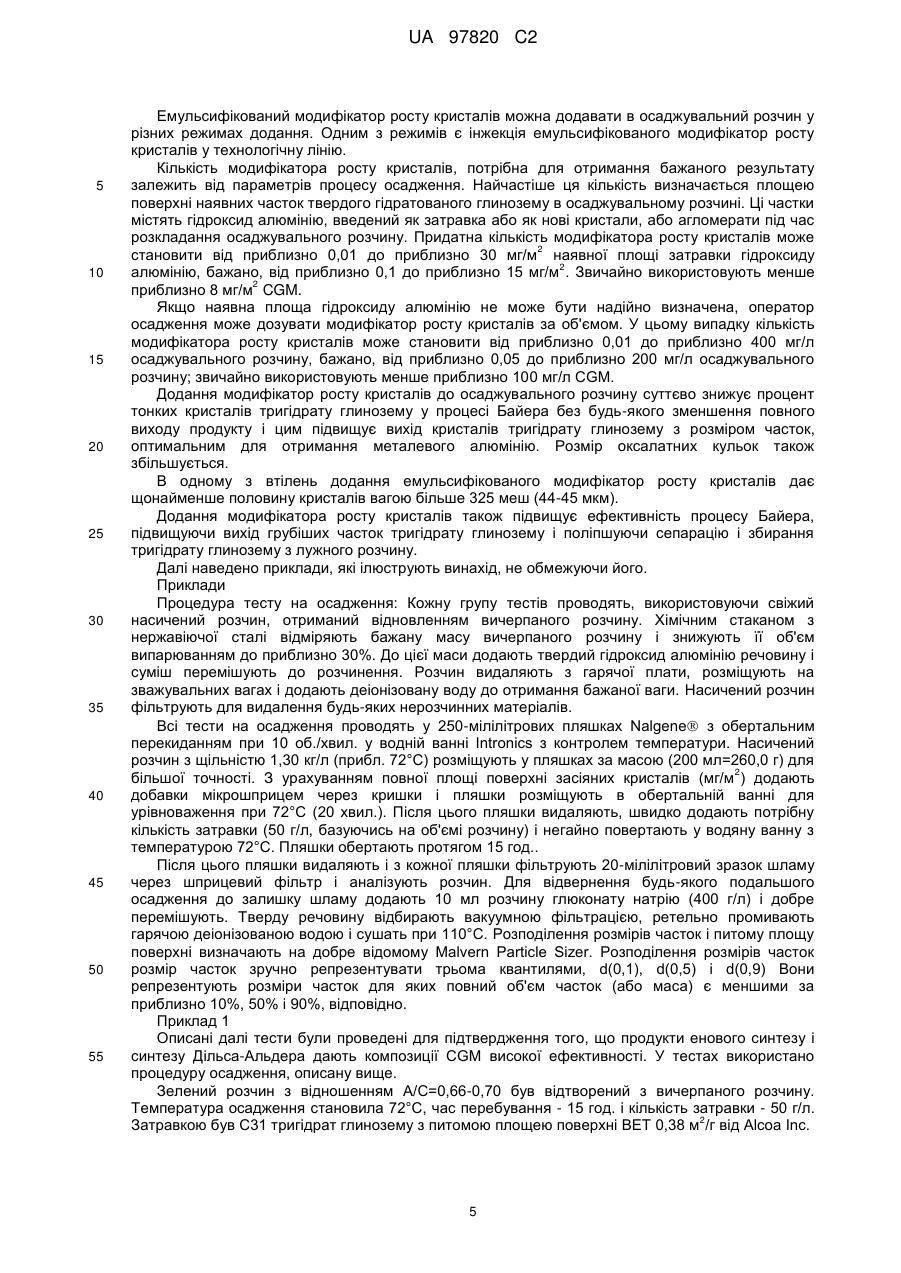

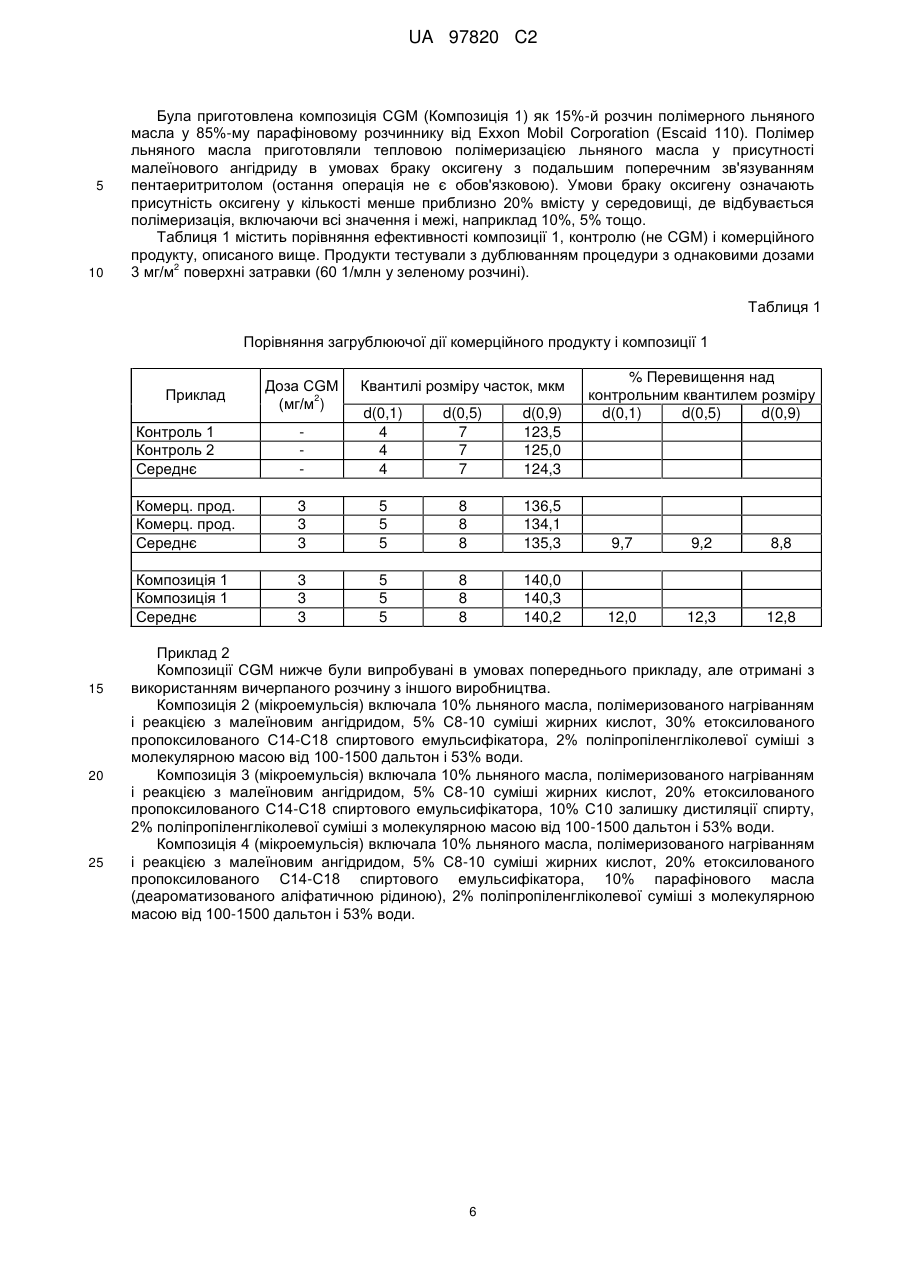

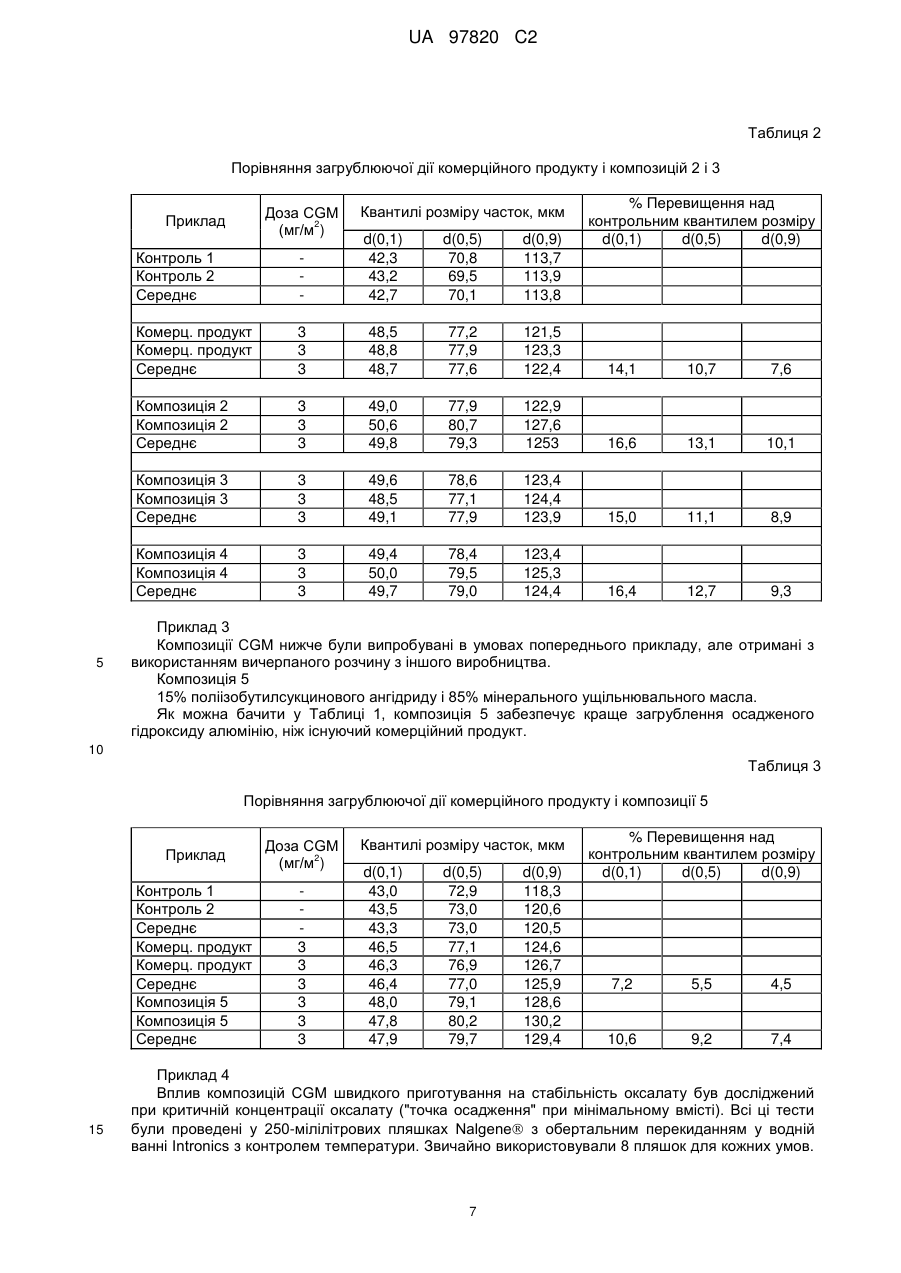

Реферат: Винахід належить до способів підвищення виходу високоякісного продукту у процесі Байєра одержання гідроксиду алюмінію. Спосіб включає застосування композиції модифікатора росту кристалів, яку додають до осаджувального розчину зі збільшенням розміру часток в осадженому тригідраті алюмінію. Винахід забезпечує збільшення розміру кристалів осадженого гідроксиду алюмінію без зниження загальної продуктивності. UA 97820 C2 (12) UA 97820 C2 UA 97820 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується удосконалення отримання складової чистого алюмінію з процесу виготовлення гідроксиду алюмінію, наприклад, у процесі Байера (Bayer). Зокрема, винахід стосується композицій і способів збільшення розміру часток кінцевого гідроксиду алюмінію без значного зменшення виходу осадження. Гідроксид алюмінію виробляють у промислових масштабах добре відомими способами, наприклад, використовуючи процес Байера. Оператори процесу оптимізують його для отримання максимального виходу з алюмінатних технологічних розчинів, намагаючись одночасно отримати задане розподілення розміру кристалів гідроксиду алюмінію. У більшості випадків бажаним є отримання продукту з відносно великими розмірами розмір кристалу, оскільки це є корисними для наступних операцій обробки, необхідних для виготовлення металевого алюмінію. Продуктивність часто обмежується виробничими умовами, в яких проходять кристалізація і осадження. Ці умови є різними у різних виробництвах і не обмежуються температурними профілями, завантаженням затравки, площею поверхні затравних кристалів, очищенням діоксиду карбону або відпрацьованих газів, завантаженням і чистотою розчинів тощо. Були витрачені значні зусилля у пошуку хімічних добавок і способів обмеження факторів, що негативно впливають на розмір часток і вихід для забезпечення економічно оптимального виходу гідроксиду алюмінію. Одним з таких факторів є присутність оксалату у насиченому розчині. Оксалат натрію часто кристалізується і осаджується з розчину, по суті, при тих же температурних профілях, як і бажаний продукт - гідроксид алюмінію. Якщо не звернути на це уваги, оксалат стає забруднювачем, який може діяти як затравка для утворення численних малих кристалів гідроксиду, знижуючи цим середній розмір часток отриманого гідроксиду алюмінію. Крім того, кристали оксалату можуть прилипати до поверхонь гідроксиду алюмінію у процесі зростання і заглиблюватись в осад. Утворені таким чином агломерати розпадаються під час подальших стадій промивання і кальцинування. Крім того, за певних умов ці агломерати зростають до значних розмірів (іноді більше 0,5 дюймів (12,5 мм)) і накопичуються на дні осаджувальних резервуарів, заважаючи змішуванню. Для видалення цих агломератів необхідно зупиняти виробництво для чищення, що призводить до втрат складової чистого алюмінію. Отже, ефективне видалення оксалату з процесу є дуже важливим для економічного отримання високоякісного гідроксиду алюмінію. Промивання водою тонкого гідроксиду алюмінію, який повертають у процес як затравку є загальним способом видалення оксалату. Необроблені осаджувальні розчини дають кристали оксалату натрію з голками, морфологія яких заглиблює їх у кінцевий гідроксид алюмінію, як вже згадувалось. Відомо, що органічні модифікатори росту кристалів примушують кристал оксалатизуватись як сферичні агломерати таких голок, відомі також як "оксалатні кульки". У способі промиванні затравки бажано, щоб ці кульки не були занадто великими і тому могли ефективно розчинюватись під час промивання. Іншим відомим способом видалення оксалату є руйнування побічного потоку. Цей спосіб потребує, щоб оксалат не кристалізувався у стадії осадження, а виносився разом з вичерпаним розчином з подальшим видаленням. У цьому способі оксалат видаляють осадженням на шляху цього потоку, і тому важливо, щоб модифікатор росту кристалів не діяв як отрута оксалатного осаду. Незважаючи на продовження досліджень по усьому світі, промисловість потребує економічного вирішення описаних потреб процесу. Винаходом запропоновано спосіб такого вирішення, придатний для отримання кристалів гідроксиду алюмінію з підвищеними розміром часток і виходом, з одночасним забезпеченням видалення оксалатів. Згідно з способом винаходу, придатні композиції змішують і вводять у процес інжекцією у технологічній лінії у кількості, що забезпечує отримання бажаних змін. Композиції вводять у первинній формі без будь-яких додаткових приготувань або як водні емульсії. Головними інгредієнтами придатних для цього композицій є олігомерні або полімерні сполуки з одиночними або множинними карбоксильними групами, отриманими шляхом енового синтезу або синтезу Дільса-Альдера (Diels-Alder). Придатними можуть бути такі олігомерні або полімерні сполуки, їх попередники, солі і похідні, як їх аміди, естери або їх суміші. В одному з втілень винаходу головний інгредієнт вводять чистим або як обережно приготовлену водну емульсію. В іншому втіленні головний інгредієнт спочатку змішують з масляним носієм і потім вводять у процес чистим або як водну емульсію. Визначення Далі наведено визначення термінів, використаних у даному описі. А: концентрація алюмінію у г/л АІ2О3 С: концентрація гідроксиду натрію або каустику у г/л Na2CO3 1 UA 97820 C2 5 10 15 20 25 30 35 40 45 50 55 60 S: повна концентрація луг у г/л Na2CO3 А/С: відношення глинозему до каустику BET: спосіб Брунауера-Еммета-Теллера (експериментального визначення площі поверхні, в якому використовується аналіз ізотерм адсорбції нітрогену або інших газів на матеріалі. SEM: сканувальний електронний мікроскоп. CGM: модифікатор росту кристалів. Комерційний продукт: модифікатор росту кристалів, який містить жирні кислоти з ланцюгами, більшими за 10 карбонів. У Прикладах використано комерційний продукт від Nalco Company, Naperville, IL (Nalco Product No. 7837). Масляний носій: гідрофобна рідина, яка може містити аліфатичні або ароматичні сполуки, наприклад, парафінові масла, нафтенові масла або паливні масла. Крім того, донні або остаточні відходи, що залишаються з виготовлення алкільних спиртів є придатними гідрофобними рідинами. Бажаними відходами є залишки дистиляції спирту С10, який має точку кипіння приблизно 250°С. (482°F). Вони мають колір від світло-жовтого до жовтувато-коричневого і питому вагу приблизно 0,862, ОН-значення приблизно 90, SAP No. приблизно 50, оцтовий масовий процент 0,07 і карбоніл - приблизно 0,5. Хімічно вони становлять 57-73% (за масою) первинних розгалужених ланцюгових С10-С22-спиртів (класифікованих як жирні спирти) і 29-41% (за масою) змішаних довголанцюгових естерів і етерів (С18 -С33-естер; С18 -С22-етер). Матеріали, придатні для використання як масляні носії, можуть бути використані чистими або у суміші у будь-якій пропорції. Масляний носій має бути розчинником для жирної кислоти і мати точку кипіння вище температури гарячого алюмінатного розчину у процесі осадження (приблизно 80°С, 176°F). Процентне масове відношення: повна масова фракція одного реагенту (до 100 г) композиції або суміші. Відповідну фракцію іншого компонента віднімають від 100. Процент (%) перевищення контрольного квантилю розміру часток:: розподілення розмірів часток звичайно визначають трьома квантилями, d(0,1), d(0,5) і d(0,9). Отже, 10%, 50% і 90%, відповідно, повного об'єму (або маси) є меншими за розміри, наведені у таблицях. Процентом (%) перевищення контрольного квантилю розміру часток є різниця між квантилями розмірів часток, отриманих у тестах з CGM, і контрольними даними, поділена на контрольні квантилі розмірів часток. Ефективна кількість: ефективною кількістю вважається будь-яка доза будь-якої добавки, яка викликає підвищення в одному з трьох квантилів порівняно з недозованим контрольним зразком. Підвищений вихід продукту: випадок, коли отримано більший твердий вміст гідроксиду алюмінію в осаджувальному резервуарі наприкінці процесу осадження. Це звичайно вказує на нижчу концентрацію гідроксиду алюмінію у розчині у відповідному резервуарі. Осаджувальний розчин: алюмінатовмісний розчин в операції осадження гідроксиду алюмінію процесу отримання глинозему. Алюмінатний розчин називають різними термінами, відомими фахівцям, наприклад, насиченим розчином, зеленим розчином і живленням осадження гідроксиду алюмінію. Термін осаджувальний розчин може також включати алюмінатний розчин, призначений для розкладання при спіканні - процесі карбонування або комбінованому процесі Байера-спікання згідно з способами, добре відомими фахівцям і описаними, наприклад, у патентах США 4256709 і 3642437 і патентах Росії 2184703, 2257347, 2181695, включених у даний текст посиланням. У патенті США 4737352 відзначено, що на практиці на винахід не впливають різні способи осадження з різними параметрами процесу. Це має велике значення, оскільки встановлює, що незалежно від власних параметрів обробки, що підтримуються в осаджу-вальному резервуарі, винахід на практиці потребує лише змішування і виконання запропонованої обробки у технологічній лінії. Живильний осаджувальний розчин: осаджувальний розчин що надходить у відстійник процесу осадження гідроксиду алюмінію. Нагрітий осаджувальний розчин: будь-як розчин процесу отримання гідроксиду алюмінію з рівнем вільної лужності вище 50 г/л Na2CO3 і з температурою вище зовнішньої (25°С). Вичерпаний розчин: розчин, що залишається після видалення осадженої складової чистого алюмінію, наприклад, розчин, що залишається після класифікаційної стадії і повертається назад до початку процесу Байера. Хоча винахід може бути реалізований у багатьох різних втіленнях, описані тут бажані втілення винаходу є прикладами, що ілюструють принципи винаходу і не обмежують його концепцій і об'єму. 2 UA 97820 C2 5 10 15 20 25 30 35 40 45 50 55 Обробка CGM згідно з винаходом передбачає використання продуктів енового синтезу синтезу Дільса-Альдера з органічних субстратів природного i синтетичного походження. Придатні матеріали можуть бути приготовлені реакцією АІ: Ненасичених полікарбонових кислот, їх попередників, солей, амідів, естерів або їх сумішей з щонайменше одної з таких сполук: А2: Жирні кислоти і їх естери природного або синтетичного походження, включаючи тригліцеридні масла. A3: Поліолефіни з молекулярною масою від приблизно 400 до приблизно 10000 дальтон. Придатні полікарбонові кислоти (АІ) можуть містити щонайменше два замісні атоми гідрогену у молекулі. Бажаними ненасиченими полікарбоновими кислотами є малеїнова кислота, фумарова кислота, глютаконова кислот, цитраконова кислота, мезаконова кислота, аконітна кислота і ітаконова кислота, 5-норбомен-2,3-дикарбонова кислота, 1,2,3,6тетрагідрофталева кислота, їх попередники, солі, аміди, естери або їх суміші. Жирні кислоти (А2) можуть включати С6-С24 ненасичені жирні кислоти з лінійним або розгалуженим карбоновим ланцюгом. Бажаними є пальмітолеїнова, олеїнова, лінолева, ліноленова, рицинолеїнова, елеостеаринова, докосагексаенова кислоти, елькоза-пентаенова кислота тощо. Можуть бути використані будь-які комбінації ненасичених моноосновних кислот, зазначених вище. У синтезі бажаних матеріалів, жирні кислоти можуть також бути використані, як і їх естери, з С1-С4 спиртами, включаючи (без обмеження) метил-естер або етил-естери. Крім того, прийнятними є природні естери жирних кислот як реагент А2, включаючи сирі або оброблені тригліцеридні масла рослинного або тваринного походження, наприклад, соєве масло, льняне масло, касторове масло, дегідратоване касторове масло, кукурудзяне масла, сафлорове масло, соняшникове масло, канольне масло, риб'ячий жир, лярд, гов'яжий жир, ойтикікове масло, тунгове масло і талове масло або їх комбінації. Корисність жирних кислот і масел безпосередньо пов'язана з щільністю подвійних зв'язків у ланцюгах жирних кислот. Придатними обробленими маслами можуть оброблені засобами рафінування, тепловою полімеризацією, ізомеризацією-кон'югацією, кип'ятіння, продуванням, епоксидуванням, зневодненням, співполімеризацією з етиленовими мономерами, вибраними (не лише) з групи, яку складають акрилат, метакрилат, стирол, акриламід, акрилонітрил, вінілкарбоксилатні естери і вінілгалогеніди, їх суміші і солі. У типовому втіленні придатними маслами можуть бути сирі і рафіновані масла, наприклад, від Archer Daniels Midland Company, Decatur, IL, USA; продуті, полімеризовані теплом за відсутності повітря і кип'ячені рослинні масла, наприклад, від Cargill Inc., MN, USA; епоксидовані масла під назвою Vikoflex від ATOFINA Chemicals, Inc., PA, USA; зневоднене касторове масло під назвою Castung, наприклад, від G. R. O'Shea Company, IL, USA; акриловане соєве масло, наприклад, від Sartomer Company, PA, USA. Типове втілення винаходу передбачає використання CGM сполук, отриманих реакцією малеїнового ангідриду з ненасиченими жирними кислотами або їх естерами, наприклад, тригліцеридними маслами рослинного і тваринного походження. Такі реакції малеїнізації є добре відомими у процесах отримання продуктів конденсації у присутності тепла і/або тиску. Залежно від кількості ангідриду у реакції малеїнізація може проходити у декількох операціях. Додання першого молю ангідриду може здійснюватись "еновою" реакцією, яка може додати сукцинову ангідридну групу до алільної функціональності жирного ланцюга. Для масел (і жирних кислот) з більш, ніж одним подвійним зв'язком у жирних ланцюгах, наприклад, льняного або соєвого масла, після першої операції може здійснюватись перебудова подвійних зв'язків жирних ланцюг у кон'юговану систему і додання другого молю ангідриду реакцією Дільса-Альдера. Підвищені температури можуть також сприяти прямим міжмолекулярним і внутрішньомолекулярним еновим реакціям і реакціям Дільса-Альдера між жирними кислотами ланцюгів тригліцеридних масел, які, яквідомо, є багатими на природні поліненасичені карбонові ланцюги. Прикладами можуть бути, наприклад, льняне і тунгове масло і риб'ячі жири. Такі енові реакції і реакці Дільса-Альдера можуть, крім того, поперечно зв'язувати фрагменти ненасичених жирних кислот, утворюючи насичені або ненасичені кільця з 5 або 6 атомами, поліпшує ефективність матеріалів CGM швидкого приготування. Отримані продукти реакції можуть бути після цього поперечно з'єднані для створення більш високомолекулярних корисних продуктів. Такі поперечні зв'язки можуть бути створені естерифікацією ангідридних функціональностей поліолами. Для цього можуть бути використані моно-, ди- і тригліцерол, пентаеритритол, сорбітол, полівініловий спирт, альфа-метил-Оглюкозид і поліалільний спирт. Корисні поліоли можуть бути біфункціональними гліколями або полі(алкілен)гліколями, побудованими з щонайменше одної одиниці, вибраної (не лише) з групи, яку складають етиленоксид, пропіленоксид, бутиленоксид, пентиленоксид і гексиленоксид. 3 UA 97820 C2 5 10 15 20 25 30 35 40 45 50 55 У випадку лужного гідролізу, матеріали CGM, отримані описаним вище способом дають від приблизно 50% до 90% продуктів з середньою молекулярною масою 500-10000 дальтон і від приблизно 10% до 50% продуктів з молекулярною масою 10000-100000 дальтон згідно з гелевою хроматографією. В іншому втіленні винаходу придатні CGM матеріали можуть бути отримані реакцією ненасичених полікарбонових кислот АІ з олефіновими полімерами (A3). Придатними олефіновими полімерами є звичайно приготовлені полімеризацією олефінів, які містять до 7 атомів карбону. Придатними є полімери, отримані з моноолефінів і диолефінів. Придатні моноолефіни включають етилен, пропілен, 1-бутен, 2-бутен, ізобутен і пентени, гексени і гептени (і їх ізомери). Діолефіни можуть бути кон'югованими і некон'югованими; придатні кон'юговані діолефіни включають бутадієни, ізопрен, 1,3-пентадієн і 1,3-гексадієн, а придатні некон'юговані діолефіни включають 1,4-пентадієн, 1,4-гексадієн і 1,5-гексадієн. Бажаними олефіновими полімерами є отримані з моноолефінів, зокрема, моно-1-олефінів, особливо з С2-6 моно-1-олефінів наприклад, етилен, пропілен і бутени. Придатними є гомополімери і інтерполімери, причому інтерполімерами можуть бути звичайні ланцюгові інтерполімери або нарощені інтерполімери. Бажаними полімерами є гомополімери і інтерполімери, отримані з сумішей мономерів різних розмірів з щонайбільше приблизно двома атомами карбону, наприклад, етилен-пропіленові інтерполімери і полібутени, більш детально розглянуті нижче. Придатні олефінові полімери можуть містити незначні пропорції аліциклічних або ароматичних атомів карбону, які можуть бути отримані з таких мономерів, як циклопентен, циклогексен, метилен циклопентен, метилен-циклогексен, 1,3-циклогексадієн, норбомен, норборадієн, циклопентадієн, стирол і -метилстирол. Олефіновий полімер звичайно містить приблизно 30-300, бажано, приблизно 50-250 атомів карбону. Середня молекулярна маса полімеру згідно з гелевою хроматографією звичайно становить приблизно 420-10000, зокрема, приблизно 700-5000, точніше, приблизно 750-3000. Особливо бажаний клас олефінових полімерів включає полібутени, приготовлені полімеризацією одного або більше 1-бутенів, 2-бутенів і ізобутенів. Зокрема, бажаними є полібутени, що містять суттєву пропорцію одиниць, отриманих з ізобутену. Полібутен може містити незначну кількість бутадієну, який може або не може бути вбудований у полімер. Найчастіше ізобутенові одиниці становлять 80%, бажано, щонайменше 90% одиниць у полімері. Ці полібутени є комерційними матеріалами. Бажаними матеріалами, які отримують, використовуючи олефінові полімери (A3), є поліізобутенільні сукцинові ангідриди (PJBSA), описані, наприклад, у патентах США. 3445386, 3912764, 4110349 і 5041622, включених у даний опис посиланням. Такі матеріали, наприклад, отримані з полібутенів з молекулярною масою 1000 і 1300, можуть бути придбані у Chevron Oronite Company, ТХ, під назвою OLOA 15500 і OLOA 15667, відповідно. Придатні матеріали PIBSA також можна придбати у Lubrizol Corporation, ОН, під назвою Addconate H, Addconate S, Lubrizol 5620 тощо. В одному з втілень винаходу продукт CGM може бути приготовлений як розчин описаних вище продуктів реакції у масляному носії. Придатним носієм, наприклад, є парафінове масло від Exxon Mobil Corporation під назвою Escaid 110. В іншому втіленні поліпшена обробка CGM може бути забезпечена застосуванням емульсій води у маслі або масла у воді. Бажаними є рецептури CGM, приготовлені як мікроемульсії. Мікроемульсії значно відрізняються за структурою від регулярних емульсій. Останні складаються з окремих краплин масла у воді або краплин води у маслі з різким переходом між фазами. Мікроемульсії мають розмір часток у межах 10-600 нм і тому виглядають як прозорі або напівпрозорі однофазні рецептури. На відміну від регулярних емульсій мікроемульсії є термодинамічно стабільними. Це означає, що мікроемульсії утворюються спонтанно при з'єднанні компонентів і залишаються стабільними, якщо компоненти не змінюються. Їх можна виготовляти простим розминанням без дорогого енергійного перемішування. Крім того, мікроемульсії є стійкими до сепарації або осідання і тому є стабільними при тривалому зберіганні. Лише м'яке перемішування є необхідним для відновлення мікроемульсій після замерзання або після дії високої температури. Емульсифікований модифікатор росту кристалів може бути введений в осаджувальний розчин різними способами. В одному з втілень, емульсифікований модифікатор росту кристалів додають в осаджувальний розчин такими операціями процесу Байера: а) до осаджуваного живильного розчину, b) засіванням шламу, с) безпосередньо в осаджувальний резервуар і d) комбінацією цих способів. 4 UA 97820 C2 5 10 15 20 25 30 35 40 45 50 55 Емульсифікований модифікатор росту кристалів можна додавати в осаджувальний розчин у різних режимах додання. Одним з режимів є інжекція емульсифікованого модифікатор росту кристалів у технологічну лінію. Кількість модифікатора росту кристалів, потрібна для отримання бажаного результату залежить від параметрів процесу осадження. Найчастіше ця кількість визначається площею поверхні наявних часток твердого гідратованого глинозему в осаджувальному розчині. Ці частки містять гідроксид алюмінію, введений як затравка або як нові кристали, або агломерати під час розкладання осаджувального розчину. Придатна кількість модифікатора росту кристалів може 2 становити від приблизно 0,01 до приблизно 30 мг/м наявної площі затравки гідроксиду 2 алюмінію, бажано, від приблизно 0,1 до приблизно 15 мг/м . Звичайно використовують менше 2 приблизно 8 мг/м CGM. Якщо наявна площа гідроксиду алюмінію не може бути надійно визначена, оператор осадження може дозувати модифікатор росту кристалів за об'ємом. У цьому випадку кількість модифікатора росту кристалів може становити від приблизно 0,01 до приблизно 400 мг/л осаджувального розчину, бажано, від приблизно 0,05 до приблизно 200 мг/л осаджувального розчину; звичайно використовують менше приблизно 100 мг/л CGM. Додання модифікатор росту кристалів до осаджувального розчину суттєво знижує процент тонких кристалів тригідрату глинозему у процесі Байера без будь-якого зменшення повного виходу продукту і цим підвищує вихід кристалів тригідрату глинозему з розміром часток, оптимальним для отримання металевого алюмінію. Розмір оксалатних кульок також збільшується. В одному з втілень додання емульсифікованого модифікатор росту кристалів дає щонайменше половину кристалів вагою більше 325 меш (44-45 мкм). Додання модифікатора росту кристалів також підвищує ефективність процесу Байера, підвищуючи вихід грубіших часток тригідрату глинозему і поліпшуючи сепарацію і збирання тригідрату глинозему з лужного розчину. Далі наведено приклади, які ілюструють винахід, не обмежуючи його. Приклади Процедура тесту на осадження: Кожну групу тестів проводять, використовуючи свіжий насичений розчин, отриманий відновленням вичерпаного розчину. Хімічним стаканом з нержавіючої сталі відміряють бажану масу вичерпаного розчину і знижують її об'єм випарюванням до приблизно 30%. До цієї маси додають твердий гідроксид алюмінію речовину і суміш перемішують до розчинення. Розчин видаляють з гарячої плати, розміщують на зважувальних вагах і додають деіонізовану воду до отримання бажаної ваги. Насичений розчин фільтрують для видалення будь-яких нерозчинних матеріалів. Всі тести на осадження проводять у 250-мілілітрових пляшках Nalgene з обертальним перекиданням при 10 об./хвил. у водній ванні Intronics з контролем температури. Насичений розчин з щільністю 1,30 кг/л (прибл. 72°С) розміщують у пляшках за масою (200 мл=260,0 г) для 2 більшої точності. З урахуванням повної площі поверхні засіяних кристалів (мг/м ) додають добавки мікрошприцем через кришки i пляшки розміщують в обертальній ванні для урівноваження при 72°С (20 хвил.). Після цього пляшки видаляють, швидко додають потрібну кількість затравки (50 г/л, базуючись на об'ємі розчину) і негайно повертають у водяну ванну з температурою 72°С. Пляшки обертають протягом 15 год.. Після цього пляшки видаляють і з кожної пляшки фільтрують 20-мілілітровий зразок шламу через шприцевий фільтр і аналізують розчин. Для відвернення будь-якого подальшого осадження до залишку шламу додають 10 мл розчину глюконату натрію (400 г/л) і добре перемішують. Тверду речовину відбирають вакуумною фільтрацією, ретельно промивають гарячою деіонізованою водою і сушать при 110°С. Розподілення розмірів часток і питому площу поверхні визначають на добре відомому Malvern Particle Sizer. Розподілення розмірів часток розмір часток зручно репрезентувати трьома квантилями, d(0,1), d(0,5) і d(0,9) Вони репрезентують розміри часток для яких повний об'єм часток (або маса) є меншими за приблизно 10%, 50% і 90%, відповідно. Приклад 1 Описані далі тести були проведені для підтвердження того, що продукти енового синтезу і синтезу Дільса-Альдера дають композиції CGM високої ефективності. У тестах використано процедуру осадження, описану вище. Зелений розчин з відношенням А/С=0,66-0,70 був відтворений з вичерпаного розчину. Температура осадження становила 72°С, час перебування - 15 год. і кількість затравки - 50 г/л. 2 Затравкою був С31 тригідрат глинозему з питомою площею поверхні BET 0,38 м /г від Alcoa Inc. 5 UA 97820 C2 5 10 Була приготовлена композиція CGM (Композиція 1) як 15%-й розчин полімерного льняного масла у 85%-му парафіновому розчиннику від Exxon Mobil Corporation (Escaid 110). Полімер льняного масла приготовляли тепловою полімеризацією льняного масла у присутності малеїнового ангідриду в умовах браку оксигену з подальшим поперечним зв'язуванням пентаеритритолом (остання операція не є обов'язковою). Умови браку оксигену означають присутність оксигену у кількості менше приблизно 20% вмісту у середовищі, де відбувається полімеризація, включаючи всі значення і межі, наприклад 10%, 5% тощо. Таблиця 1 містить порівняння ефективності композиції 1, контролю (не CGM) і комерційного продукту, описаного вище. Продукти тестували з дублюванням процедури з однаковими дозами 2 3 мг/м поверхні затравки (60 1/млн у зеленому розчині). Таблиця 1 Порівняння загрублюючої дії комерційного продукту і композиції 1 Приклад Доза CGM 2 (мг/м ) Квантилі розміру часток, мкм % Перевищення над контрольним квантилем розміру d(0,1) d(0,5) d(0,9) Контроль 1 Контроль 2 Середнє 25 d(0,5) 7 7 7 d(0,9) 123,5 125,0 124,3 3 3 3 5 5 5 8 8 8 136,5 134,1 135,3 9,7 9,2 8,8 Композиція 1 Композиція 1 Середнє 20 d(0,1) 4 4 4 Комерц. прод. Комерц. прод. Середнє 15 3 3 3 5 5 5 8 8 8 140,0 140,3 140,2 12,0 12,3 12,8 Приклад 2 Композиції CGM нижче були випробувані в умовах попереднього прикладу, але отримані з використанням вичерпаного розчину з іншого виробництва. Композиція 2 (мікроемульсія) включала 10% льняного масла, полімеризованого нагріванням і реакцією з малеїновим ангідридом, 5% С8-10 суміші жирних кислот, 30% етоксилованого пропоксилованого С14-С18 спиртового емульсифікатора, 2% поліпропіленгліколевої суміші з молекулярною масою від 100-1500 дaльтон і 53% води. Композиція 3 (мікроемульсія) включала 10% льняного масла, полімеризованого нагріванням і реакцією з малеїновим ангідридом, 5% С8-10 суміші жирних кислот, 20% етоксилованого пропоксилованого С14-С18 спиртового емульсифікатора, 10% С10 залишку дистиляції спирту, 2% поліпропіленгліколевої суміші з молекулярною масою від 100-1500 дальтон і 53% води. Композиція 4 (мікроемульсія) включала 10% льняного масла, полімеризованого нагріванням і реакцією з малеїновим ангідридом, 5% С8-10 суміші жирних кислот, 20% етоксилованого пропоксилованого С14-С18 спиртового емульсифікатора, 10% парафінового масла (деароматизованого аліфатичною рідиною), 2% поліпропіленгліколевої суміші з молекулярною масою від 100-1500 дaльтон і 53% води. 6 UA 97820 C2 Таблиця 2 Порівняння загрублюючої дії комерційного продукту і композицій 2 і 3 Доза CGM 2 (мг/м ) Приклад Квантилі розміру часток, мкм % Перевищення над контрольним квантилем розміру d(0,1) d(0,5) d(0,9) Контроль 1 Контроль 2 Середнє d(0,1) 42,3 43,2 42,7 d(0,5) 70,8 69,5 70,1 d(0,9) 113,7 113,9 113,8 Комерц. продукт Комерц. продукт Середнє 3 3 3 48,5 48,8 48,7 77,2 77,9 77,6 121,5 123,3 122,4 14,1 10,7 7,6 Композиція 2 Композиція 2 Середнє 3 3 3 49,0 50,6 49,8 77,9 80,7 79,3 122,9 127,6 1253 16,6 13,1 10,1 Композиція 3 Композиція 3 Середнє 3 3 3 49,6 48,5 49,1 78,6 77,1 77,9 123,4 124,4 123,9 15,0 11,1 8,9 Композиція 4 Композиція 4 Середнє 5 3 3 3 49,4 50,0 49,7 78,4 79,5 79,0 123,4 125,3 124,4 16,4 12,7 9,3 Приклад 3 Композиції CGM нижче були випробувані в умовах попереднього прикладу, але отримані з використанням вичерпаного розчину з іншого виробництва. Композиція 5 15% поліізобутилсукцинового ангідриду і 85% мінерального ущільнювального масла. Як можна бачити у Таблиці 1, композиція 5 забезпечує краще загрублення осадженого гідроксиду алюмінію, ніж існуючий комерційний продукт. 10 Таблиця 3 Порівняння загрублюючої дії комерційного продукту і композиції 5 Приклад Контроль 1 Контроль 2 Середнє Комерц. продукт Комерц. продукт Середнє Композиція 5 Композиція 5 Середнє 15 Доза CGM 2 (мг/м ) 3 3 3 3 3 3 Квантилі розміру часток, мкм d(0,1) 43,0 43,5 43,3 46,5 46,3 46,4 48,0 47,8 47,9 d(0,5) 72,9 73,0 73,0 77,1 76,9 77,0 79,1 80,2 79,7 d(0,9) 118,3 120,6 120,5 124,6 126,7 125,9 128,6 130,2 129,4 % Перевищення над контрольним квантилем розміру d(0,1) d(0,5) d(0,9) 7,2 5,5 4,5 10,6 9,2 7,4 Приклад 4 Вплив композицій CGM швидкого приготування на стабільність оксалату був досліджений при критичній концентрації оксалату ("точка осадження" при мінімальному вмісті). Всі ці тести були проведені у 250-мілілітрових пляшках Nalgene з обертальним перекиданням у водній ванні Intronics з контролем температури. Звичайно використовували 8 пляшок для кожних умов. 7 UA 97820 C2 5 10 15 Кожну пляшку заповнювали гарячим осаджувальним розчином (200 мл) і CGM (на кришці, якщо потрібно), додавали 10 г затравки (стандартний С31 гідроксид алюмінію Alcoa, змішаний з 0,05% порошку оксалату) з ретельним перемішуванням. Після обертання у водяній ванні протягом 30 хвил. при 70°С пляшка виймали, швидко додавали різні кількості концентрованого оксалатного розчину (30 г/л оксалату натрію) і повертали у ванну. Повні концентрації оксалату у розчині становили від 0 до 5 г/л. Після витримування у водяній ванні протягом 17 год. при 64°С через шприцевий фільтр (0,45 мкм) з кожної пляшки був відібраний зразок надосадової рідини для аналізу на оксалат іонною хроматографією. З даних аналізу оксалату у вичерпаному розчині, у кінцевому розчині, і розрідженому оксалаті були визначені найменші концентрації оксалату у початковому розчин, при яких оксалат починає осаджуватись ("точка осадження" для оксалату). Таблиця 4 містить порівняльні дані впливу комерційного продукту і впливу композицій 1 і 5 2 на критичну концентрацію оксалату (СОС). Дози CGM становили 3 мг на м поверхні затравки. Результати показують, що комерційний продукт і композиція 2 стабілізують оксалат (підвищують концентрацію точки осадження). А з іншого боку, композиція 5 не стабілізує оксалат (не змінює концентрацію точки осадження порівняно з контрольними даними). Таблиця 4 Вплив комерційного продукту і композицій 1 і 5 на стабільність оксалату (точки осадження) Обробка Контроль (бланк) Комерційний продукт Композиція 1 Композиція 5 20 Оцінка точки осадження (г/л оксалату) 4,27 4,45 4,52 4,27 Зрозуміло, що описані бажані втілення припускають різні зміни і модифікації, очевидні для фахівця. Такі зміни і модифікації можуть бути зроблені у межах концепцій і об'єму винаходу, визначених Формулою винаходу. ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 1. Спосіб одержання гідроксиду алюмінію з осаджувального розчину, який полягає в: (і) додаванні до осаджувального розчину від 0,01 до приблизно 400 мг/л осаджувального розчину композиції-модифікатора росту кристалів, що містить продукт енової реакції або реакції Дільса-Альдера ненасичених полікарбонових кислот, їх солей, амідів, естерів або їх сумішей з ненасиченими жирними кислотами, їх естерами або з поліолефінами молекулярної маси від приблизно 400 до приблизно 10000 Дальтонів, (іі) розподіленні композиції-модифікатора росту кристалів в осаджувальному розчині, і (ііі) осадженні агломератів кристалів з розчину. 2. Спосіб за п. 1, в якому в композицію-модифікатор росту кристалів додають розріджувач. 3. Спосіб за п. 2, в якому композицію-модифікатор росту кристалів додають до осаджувального розчину у к і л ь кос т і , достатній, щоб викликати зміну розміру частинок кристалів, що осаджують. 4. Спосіб за п. 3, в якому композицію-модифікатор росту кристалів застосовують для кристалізації з осаджувального розчину у процесі Байєра. 5. Спосіб за п. 3, в якому щонайменше 50 % отриманих кристалів мають розмір, більший за 44 мкм (325 меш). 6. Спосіб за п. 4, в якому композицію-модифікатор росту кристалів додають з перемішуванням у (і) осаджувальний живильний розчин, що подають в осаджувальний резервуар, (іі) затравну суспензію, і (ііі) осаджувальний резервуар, окремо або у будь-якій їх комбінації. 7. Спосіб за п. 2, в якому композицію-модифікатор росту кристалів додають до осаджувального розчину як мікроемульсію. 8. Спосіб за п. 2, в якому розріджувач композиції-модифікатора росту кристалів включає спирт, воду або органічні розчинники, що здатні змішуватись з водою. 8 UA 97820 C2 5 10 15 20 25 9. Спосіб за п. 8, в якому органічні розчинники, що здатні змішуватись з водою, включають один або більше аліфатичних або ароматичних вуглеводнів, кетонів, етерів, естерів, одно- і багатоатомних спиртів, карбонових кислот та їх сумішей. 10. Спосіб за п. 2, в якому розріджувачем є спирт або поліол, який містить алкільні групи або фенільні групи з нормальним або розгалуженим ланцюгом. 11. Спосіб за п. 2, в якому розріджувачем є кетон, що включає водорозчинні сполуки загальної формули RС(O)R', де R і R' є алкільними групами. 12. Спосіб за п. 2, в якому розріджувачем є карбонова кислота, що включає сполуки формули RСO2Н, де R є C6-С24 алкільною групою. 13. Спосіб за п. 2, в якому розріджувачем є естер карбонової кислоти, що включає сполуки формули R"СO2R, де R" є C6-С24 алкільною групою, а R є С1-С12 алкільною групою. 14. Спосіб за п. 2, в якому композицію-модифікатор росту кристалів розподіляють в осаджувальному розчині змішуванням, включно із змішуванням з великим зусиллям зсуву або ультразвуковим змішуванням. 15. Спосіб за п. 11, в якому розподілення композиції модифікатора росту кристалів включає додавання іонної або неіонної поверхнево-активної речовини у композицію-модифікатор росту кристалів. 16. Спосіб за п. 15, в якому поверхнево-активну речовину додають до композиції-модифікатора росту кристалів у кількості 0,001-50 мас. %. 17. Спосіб за п. 12, в якому поверхнево-активну речовину додають до композиції-модифікатора росту кристалів у кількості 1-20 мас. %. 18. Спосіб за п. 1, в якому 50-90 % композиції-модифікатора росту кристалів мають молекулярну масу від 500 до приблизно 10000 Дальтонів. 19. Спосіб за п. 18, в якому решта композиції-модифікатора росту кристалів має середню молекулярну масу від приблизно 10000 до приблизно 100000 Дальтонів. Комп’ютерна верстка О. Гапоненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of aluminum hydroxide

Автори англійськоюKouznetsov, Dmitri, L., Liu, Jianjun, Slinkman, David, H.

Назва патенту російськоюСпособ получения гидроксида алюминия

Автори російськоюКоузнетсов Дмитри Л., Лиу Джянджун, Слинкман Дэвид Г.

МПК / Мітки

МПК: C01F 7/04

Мітки: алюмінію, гідроксиду, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/11-97820-sposib-oderzhannya-gidroksidu-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гідроксиду алюмінію</a>

Попередній патент: Суміш попередника бориду металу, спосіб її одержання та вуглецевий композитний матеріал, що її містить

Наступний патент: Циклізовані похідні як інгібітори eg-5

Випадковий патент: Імуногенні ліпосомні композиції