Спосіб та пристрій для покриття труб

Формула / Реферат

1. Спосіб покриття труби (2; 30) або ділянки труби шаром принаймні одного полімеру, згідно з яким:

беруть трубу (2; 30) або ділянку труби, яка має зовнішню поверхню, що визначає обвід труби або ділянки труби;

наносять на зовнішню поверхню труби або ділянки труби шар принаймні одного полімерного матеріалу у розплавленому стані за допомогою фільєри (3), встановленої на візку (1, 15а, 15b), який виконаний з можливістю пересуватися уздовж обводу труби (2) або ділянки труби;

пересувають візок (1, 15а, 15b) уздовж принаймні частини обводу під час нанесення полімерного матеріалу з утворенням шару на поверхні труби (2; 30) або ділянки труби і

розрівнюють полімерний матеріал за допомогою засобу розрівнювання (5, 38), встановленого на рухомому візку (1, 15а, 15b).

2. Спосіб за п. 1, у якому використовують плоску фільєру (3), встановлену на візку (1, 15а, 15b) і приєднану до джерела (4) розплаву полімерного матеріалу.

3. Спосіб за п. 1 або 2, у якому плоска фільєра (3) має отвір, ширина якого принаймні по суті відповідає заданій ширині шару.

4. Спосіб за будь-яким з пп. 1-3, у якому візок (1, 15а, 15b) пересувають уздовж обводу на відстань, яка по суті відповідає заданій довжині полімерного покриття.

5. Спосіб за будь-яким з пп. 1-4, у якому візок (1, 15а, 15b) виконаний з можливістю пересуватися принаймні на 180°, краще на 360° або більше уздовж обводу труби (2; 30) або ділянки труби з утворенням шару полімеру, який вкриває зовнішню поверхню уздовж обводу.

6. Спосіб за п. 5, у якому візок (1, 15а, 15b) пересувають уздовж обводу труби (2; 30) або ділянки труби по спіральній траєкторії з утворенням шару полімеру, причому кожний наступний шар частково перекриває попередній.

7. Спосіб за будь-яким з пп. 1-6, у якому з полімерного матеріалу утворюють плівку полімеру, ширина якої по суті відповідає заданій ширині шару покриття.

8. Спосіб за будь-яким з пп. 1-7, у якому на поверхню наносять шар полімеру, який містить принаймні дві плівки, що накладаються одна на одну.

9. Спосіб за п. 7 або 8, у якому кожна полімерна плівка має товщину у межах від 0,01 до 10 мм, краще - від 0,5 до 5 мм, зокрема, від 0,1 до 3 мм.

10. Спосіб за будь-яким з пп. 1-9, у якому засіб розрівнювання (5; 38) прикладає зусилля у цілому перпендикулярно до полімерного матеріалу з метою розгладжування шару на зовнішній поверхні труби (2; 30) або ділянки труби.

11. Спосіб за будь-яким з пп. 1-10, у якому полімерний матеріал розрівнюють валиком (5; 38) або скребком.

12. Спосіб за п. 11, у якому валик або скребок створюють засіб розрівнювання (5), встановлений на рухомому візку (1, 15а, 15b).

13. Спосіб за будь-яким з пп. 10-12, у якому полімерний матеріал розрівнюють валиком (5; 38), що має пружну поверхню.

14. Спосіб за п. 13, у якому поверхня валика має твердість від 10 до 30 за шкалою Шора А.

15. Спосіб за будь-яким з пп. 7-10, у якому полімерну плівку виводять з плоскої фільєри (3) на засіб розрівнювання (5) та переносять з засобу розрівнювання (5) на зовнішню поверхню труби (2) або ділянки труби.

16. Спосіб за п. 15, у якому розрівнювальний засіб (5) розгладжує та вирівнює плівку під час її перенесення на поверхню.

17. Спосіб за будь-яким з пп. 1-16, у якому товщина шару полімеру, одержаного з плоскої фільєри (3), може регулюватися.

18. Спосіб за будь-яким з пп. 1-17, у якому візок (1, 15а, 15b) виконаний з можливістю рухатися з регульованою швидкістю.

19. Спосіб за п. 18, у якому полімерний матеріал екструдують із зазначеного плоскої фільєри (3) з суттєво незмінною швидкістю, а товщину плівки регулюють шляхом регулювання швидкості руху візка (1, 15а, 15b).

20. Спосіб за будь-яким з пп. 1-19, у якому полімерний матеріал наносять на поверхню, яка принаймні частково містить непокриту частину сталевої труби (2; 30) з полімерним покриттям.

21. Спосіб за п. 20, у якому ділянка труби містить кільцевий шов між двома сусідніми трубами, звареними між собою.

22. Спосіб за п. 21, у якому покривають кільцевий зварний шов та прилеглі ділянки непокритої сталевої труби, в тому числі краї існуючого полімерного покриття, з метою герметичної ізоляції кільцевого зварного шва від дії повітря, вологи та води.

23. Спосіб за будь-яким з пп. 1-19, у якому полімерний матеріал наносять на зовнішню поверхню полімерної труби або ділянки полімерної труби.

24. Спосіб за будь-яким з пп. 1-19, у якому полімерний матеріал наносять на вкриту бітумом трубу або ділянку труби.

25. Спосіб за будь-яким з попередніх пунктів, у якому трубу (2; 30) або ділянку труби покривають принаймні однім термопластичним полімером.

26. Спосіб за п. 25, у якому термопластичний полімер вибирають з групи, що включає поліолефіни, зокрема поліетилен та поліпропілен, у тому числі самостійні поліолефіни та заміщені поліолефіни.

27. Спосіб за п. 26, у якому самостійний поліолефін містить групи, що сприяють адгезії, вибрані з групи, що включає акрилати, карбонові кислоти та аміни.

28. Спосіб за будь-яким з попередніх пунктів, у якому зовнішню поверхню труби (2; 30) або ділянки труби перед нанесенням покриття нагрівають до температури від 80 до 300 °C.

29. Спосіб за п. 28, у якому поверхню нагрівають нагрівальними засобами, розміщеними на візку.

30. Спосіб за будь-яким з попередніх пунктів, у якому на зовнішню поверхню труби (2; 30) або ділянки труби наносять ґрунтовку для утворення модифікованої поверхні, що поліпшує адгезію між шаром полімеру та підкладкою.

31. Спосіб за п. 29, у якому ґрунтовку вибирають з групи рідких епоксидних однокомпонентних композицій, рідких епоксидних двокомпонентних композицій, розпилюваних епоксидних порошків та кремнієорганічних сполук.

32. Спосіб з'єднання труб, зокрема сталевих труб з поліолефіновим покриттям, згідно з яким

зводять разом кінці двох покритих сталевих труб;

зварюють сталеві труби з утворенням стику;

покривають стик принаймні одним шаром матеріалу, здатного ізолювати стик від дії повітря та вологи,

який відрізняється тим, що на стик наносять покриття способом згідно з будь-яким з пп. 1-22 і 24-31.

33. Пристрій для покриття труби (2; 30) або ділянки труби, яка має зовнішню поверхню, що утворює обвід труби або ділянки труби, який містить:

рухомий візок (1, 15а, 15b), виконаний з можливістю пересуватися уздовж обводу труби (2; 30) або ділянки труби;

фільєру (3), з'єднану з джерелом (4; 32) розплаву полімеру з метою утворення плівки полімеру, причому зазначена фільєра встановлена на рухомому візку (1, 15а, 15b; 36);

розрівнювальний засіб (5; 38), виконаний з можливістю вирівнювати та розгладжувати полімерну плівку на зовнішній поверхні труби (2; 30) або ділянки труби, причому розрівнювальний засіб (5; 38) встановлений на візку (1, 15а, 15b; 36).

34. Пристрій за п. 33, у якому візок (1, 15а, 15b; 36) виконаний з можливістю пересуватися принаймні на 360° уздовж обводу труби (2; 30) або ділянки труби з утворенням шару полімеру, який вкриває зовнішню поверхню уздовж обводу.

35. Пристрій за п. 33 або 34, у якому фільєра являє собою плоску фільєру (3), виконану з можливістю формувати полімерний матеріал у плівку полімеру, ширина якої по суті відповідає заданій ширині шару покриття.

36. Пристрій за будь-яким з пп. 33-35, у якому фільєра (3) з'єднана з джерелом розплаву полімерного матеріалу (4; 32), вибраним з групи, яка включає екструдери, нагрівні шнекові змішувачі або проміжні баки-накопичувачі.

37. Пристрій за п. 36, у якому проміжні баки-накопичувачі (4) виконані з можливістю спустошення за допомогою гідравлічних, пневматичних або електричних очищувальних засобів.

38. Пристрій за п. 36 або 37, у якому проміжний бак-накопичувач є знімним, як картридж.

39. Пристрій за будь-яким з пп. 33-38, у якому розрівнювальний засіб (5; 38) вибраний з групи, що включає валики та скребки, виконані з можливістю прикладання зусилля у цілому перпендикулярно до полімерного матеріалу з метою розгладжування шару на зовнішній поверхні труби (2; 30) або ділянки труби.

40. Пристрій за п. 39, у якому валик (5; 38) має центральну вісь і пружну поверхню, виконану з можливістю регулюватися у напрямку центральної осі так, щоб відповідати профілю поверхні труби або ділянки труби у тому місці, де наноситься покриття.

41. Пристрій за п. 39 або 40, у якому поверхня валика (5; 38) має твердість від 10 до 30 за шкалою Шора А.

42. Пристрій за будь-яким з пп. 33-41, у якому фільєра (3) виконана з можливістю утворювати плівку полімеру на розрівнювальному засобі (5; 38), а розрівнювальний засіб виконаний з можливістю переносити плівку полімеру на зовнішню поверхню труби (2; 30) або ділянки труби.

43. Пристрій за будь-яким з пп. 33-42, у якому візок (1, 15а, 15b; 36) містить нагрівальний засіб, розташований перед засобом розрівнювання у напрямку руху візка.

44. Пристрій за будь-яким з пп. 33-43, у якому візок (1, 15а, 15b; 36) виконаний з можливістю рухатися з регульованою швидкістю.

45. Пристрій за будь-яким з пп. 33-44, у якому візок (1, 15а, 15b; 36) виконаний з можливістю пристьобуватися до труби або ділянки труби за допомогою принаймні одного притискного ланцюга (14), який охоплює трубу (2) або ділянку труби.

Текст

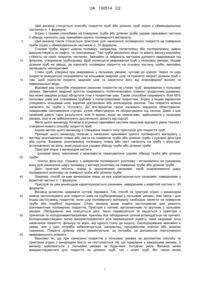

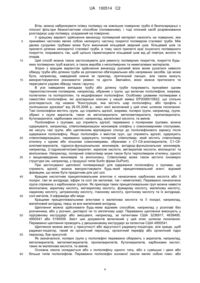

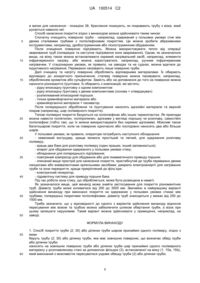

Реферат: Спосіб та пристрій для покриття труби (2) або ділянки труби шаром принаймні одного полімеру. Згідно із способом беруть трубу (2) або ділянку труби, яка має зовнішню поверхню, що утворює обвід труби або ділянки труби; наносять на зовнішню поверхню труби або ділянки труби шар принаймні одного полімерного матеріалу у розплавленому стані за допомогою фільєри (3), встановленої на візку, який виконаний з можливістю пересуватися уздовж обводу труби (2) або ділянки труби; та пересувають візок уздовж принаймні частини обводу під час нанесення полімерного матеріалу з утворенням шару на поверхні труби (2) або ділянки труби. Цей винахід особливо корисний для покриття стиків трубопроводів, створених у польових умовах. UA 100514 C2 (12) UA 100514 C2 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 Цей винахід стосується способу покриття труб або ділянок труб згідно з обмежувальною частиною п. 1 формули. Згідно з такими способами на поверхню труби або ділянки труби уздовж принаймні частини її обводу наносять шар принаймні одного полімерного матеріалу. Цей винахід також стосується пристрою для нанесення полімерного покриття на поверхню труби згідно з обмежувальною частиною п. 33 формули. Сталеві труби, вкриті шаром полімеру, наприклад, поліетилену або поліпропілену, давно використовують як нафто- та газопроводи. Такі труби механічно міцні та мають високу корозійну стійкість на своїх покритих частинах. Звичайно їх зварюють методом дугового зварювання під флюсом, утворюючи трубопровід. Щоб полегшити зварювання труб у польових умовах, кінцеві ділянки труб на заводі, де наносять полімерне покриття на основну частину труби, звичайно залишають непокритими. Стики труб, утворені при зварюванні у польових умовах, чутливі до корозії. Через те шар покриття доводиться поширювати на кільцевий зварний шов та прилеглі некриті ділянки труб з тим, щоб повністю покрити зварний шов та захистити його від атмосферної вологи та навколишньої води. Відомий ряд способів утворення захисних покриттів на стиках труб, зварюваних у польових умовах. Звичайно зварний зросток покривають поліетиленовою плівкою (усадочним рукавом), яка може завдяки усадці обгортати стик з покриттям шва. Таким способом покривають біля 65% польових швів між сталевими трубами з поліетиленовим покриттям. Згідно з іншим варіантом утворюють кільцевий шов, вкритий уретановою або епоксидною смолою. Такі покриття можна напиляти на труби з пістолету. До альтернатив також належать машинне обмотування, поверхневе наплавлення стрічки, ручне обмотування та обпресування під тиском. Деякі з цих прийомів дають гарні результати, але їх важко, якщо не неможливо, здійснювати у польових умовах, інші ж не забезпечують достатнього захисту від корозії. Мета цього винаходу полягає в усуненні принаймні частини недоліків відомого рівня техніки і створенні нового способу покриття труб. Іншою метою цього винаходу є створення нового типу пристроїв для покриття труб. Принцип цього винаходу полягає у нанесенні принаймні одного полімерного матеріалу у вигляді розплавленої плівки або листа на поверхню труби або ділянки труби з рухомої філь'єри або сопла. Зокрема, розплавлену полімерну плівку або лист наносять на трубу з філь’єри, встановленої на візку, який рухається уздовж обводу труби або ділянки труби. Пристрій згідно з винаходом містить: - рухомий візок, виконаний з можливістю пересуватися уздовж обводу труби або ділянки труби; - плоску філь’єру, з'єднану з джерелом полімерного розплаву і встановлену на рухомому візку для нанесення шару полімеру у вигляді розплаву на поверхню труби або ділянки труби. Далі, пристрій містить, поряд із зазначеними ознаками, засіб розрівнювання шару полімерного розплаву на поверхні труби або ділянки труби. Зокрема, спосіб за цим винаходом перш за все характеризується ознаками, наведеними у відмітній частині п. 1 формули. Пристрій за цим винаходом характеризується ознаками, наведеними у відмітній частині п. 33 формули. Винахід дозволяє одержати суттєві переваги. Так, спосіб та пристрій згідно з винаходом можна застосовувати для покриття швів на трубопроводах у польових умовах, але також і для інших застосувань покриттів, коли шар полімерного матеріалу необхідно нанести на поверхню труби або подібної підкладки. Отже, винахід може знайти застосування для ремонту різноманітних полімерних покриттів. Пристрій є легким, ергономічним та зручним у польових умовах. Обладнання, яке описується далі, легко перевозиться та керується з трактора з причепом та колодонавантажувачем, причому все обладнання цілком розміщується на причепі. Колодонавантажувач може використовуватися для переміщення намету, який накриває зону нанесення покриття, фільєру та візок, від одного стику до іншого. Охолоджування звичайно є зайве, але у разі потреби забезпечується, наприклад, продуванням повітря або мокрою тканиною. Покрита ділянка легко ремонтується, за потреби, за допомогою портативного зварювального апарату. Важливо те, що при нанесенні покриттів у польових умовах за допомогою способу та пристрою згідно з винаходом якість не поступається тій, що одержана у заводських умовах, а винахід здійснюється у польових умовах за будь-яких погодних умов. Винахід може використовуватися для покриття як ділянок труб, так і цілих труб. Він також може 1 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 60 використовуватися для нанесення покриття навколо зварного або утвореного іншим способом з'єднання між трубами, як буде розглянуто далі. Далі винахід викладається докладніше у детальному описі з посиланням на додані креслення. На фіг. 1 зображений вигляд збоку конструкції пристрою для нанесення покриття згідно з одним з варіантів здійснення винаходу, де рухома філь’єра встановлена на візку, який також містить проміжний бак для розплаву полімеру; Фіг. 2 показує вигляд у перспективі того самого варіанту; Фіг. 3а-3с відтворюють процес екструдування полімерної плівки на поверхню за допомогою варіанту здійснення цього винаходу, у якому розплав полімерної плівки екструдують на поверхню труби за допомогою рухомої філь’єри, з'єднаної безпосередньо з екструдером. У способі покриття труби або ділянки труби полімерним шаром згідно з цим винаходом взагалі виконують, у комбінації, такі операції: - беруть трубу або ділянку труби, яка має зовнішню поверхню, що утворює обвід труби або ділянки труби; - наносять на зовнішню поверхню труби або ділянки труби шар принаймні одного полімерного матеріалу у розплавленому стані за допомогою сопла або філь’єри, встановлених на візку, який виконаний з можливістю рухатися уздовж обводу труби або ділянки труби; - пересувають візок уздовж принаймні частини обводу для нанесення матеріалу на принаймні частину труби або ділянки труби. За одним із варіантів здійснення спосіб згідно з винаходом використовують для одержання шару полімеру заданої ширини, причому матеріал наносять на поверхню труби або ділянки труби за допомогою плоскої філь’єри з шириною отвору, яка по суті відповідає заданій ширині шару. На практиці плівку розплаву полімеру, нанесену на поверхню труби або ділянки труби, після нанесення розрівнюють. Розрівнювання полімерного матеріалу дозволяє певною мірою відрегулювати товщину шару так, щоб вона відповідала заданій товщині покриття. Проте, при цьому важливо, що шляхом розрівнювання можуть бути усунуті будь-які повітряні порожнини між шаром полімеру та покритою поверхнею й забезпечене щільне та герметичне покриття. Розрівнювання можна виконувати вручну або спеціальним інструментом. Однак у кращому варіанті здійснення винаходу рухомий візок містить розрівнювальний засіб, про що детально йтиметься далі. Згідно з кращим варіантом здійснення винаходу візок пересувають уздовж обводу труби або ділянки труби на відстань, яка по суті відповідає заданій довжині полімерного покриття. Краще, щоб візок проходив принаймні на 180°, зокрема, 360° уздовж обводу труби або ділянки труби, щоб полімерний шар покривав половину або всю зовнішню поверхню уздовж обводу. В одному з варіантів, щоб одержати шар полімеру, наносять кілька послідовних охоплюючих шарів, наприклад, пересуваючи візок по спіралі уздовж обводу труби або ділянки труби кілька разів. У цьому випадку доцільно, щоб кожний наступний шар частково перекривав попередній, аби забезпечити герметичний та щільний ізоляційний шар покриття. Щоб візок рухався по спіралі, трубу під час нанесення покриття можна переміщувати уздовж осі. Плівка полімеру може мати будь-які розміри, але звичайно її товщина знаходиться у межах від 0,01 до 10 мм, краще - від 0,1 до 7 мм, зокрема, від 0,5 до 5 мм. Ширина плівки становить від 1 до 1500 мм, краще від 5 до 1250 мм, зокрема, від 10 до 1000 мм. Бажано, щоб довжина становила від 1/4 обводу до 20 довжин обводу, хоча жодних меж не існує. Як правило, щоб покрити зварний стик у польових умовах, достатньо нанести від 1 до 10 шарів полімерної плівки, які частково перекривають один одного. Покриття може являти собою плівку лише одного полімерного матеріалу або мати багатошарову структуру з плівок двох чи більше полімерних матеріалів. Принаймні одна з полімерних плівок може бути спіненою. Як правило, поверхневий, або зовнішній шар покриття складається з твердого полімерного матеріалу. Як вже зазначалося, полімерний матеріал наносять у вигляді розплаву плівки. Плівку переважно створюють "екструзійним соплом" або "екструзійною філь’єрою", здатними перетворювати розплав полімеру на полімерну плівку, ширина якої по суті відповідає заданій ширині шару покриття. Придатною є будь-яка філь’єра, наприклад, плоска філь’єра, здатна створювати плівку або лист із застосованого розплаву полімеру, й вона підпадає під визначення "екструзійна філь’єра або "екструзійне сопло". Отже, цей термін тлумачиться як такий, що стосується будь-якої філь’єри чи сопла, здатних створювати плівку з розплаву полімеру, що подається. Звичайно, можна також використовувати філь’єри або сопла для створення багатошарових плівок. 2 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 Як відомо з рівня техніки, переріз проточного каналу на вході плоскої філь’єри звичайно являє собою коло або прямокутник з невеликим відношенням довжин сторін. Усередині філь’єри цей вхідний переріз поступово перетворюється на прямокутник з великим відношенням довжин сторін, що необхідно для екструзії листа. Геометрія каналу у плоскій філь’єрі обирається так, щоб забезпечити рівномірну швидкість на виході філь’єри. Філь’єра з'єднана з принаймні одним джерелом розплаву полімерного матеріалу. Цим джерелом зазвичай буває екструдер, шнековий змішувач з підігрівом або бак-накопичувач. Для одержання багатошарової плівки філь’єру можна з'єднувати з двома або більше джерелами полімерного матеріалу. Типовий приклад джерела розплаву полімерного матеріалу - це звичайний екструдер, де вихідний матеріал у вигляді гранул полімеру нагрівають та подають шнеком до екструдерної голівки. Філь’єру можна підключити до екструдера так, щоб розплав полімеру надходив безпосередньо до філь’єри. Замість екструдера можна використовувати шнековий змішувач з підігрівом, який заповнюють полімерними гранулами і у якому полімер може розплавлятися. Такий шнековий змішувач можна встановлювати на візку. Замість прямого подання можливе проміжне зберігання гарячого полімеру на візку. Для такого проміжного зберігання можна використати, наприклад, циліндричний бак, заповнений розплавленою полімерною масою, з якого вона може вичавлюватися крізь філь’єру на трубу. Бак підігрівають, та/або він має гарну теплоізоляцію, а встановлюють його на одній рамі з філь’єрою. Підігрівати бак можна електричними нагрівачами, встановленими ззовні. Для випорожнення проміжного бака-накопичувача його, у кращому варіанті, оснащують поршнем, який приводиться у дію гідравлікою або пневматикою, тобто взагалі будь-яким засобом тиску, або ж він управляється електрикою. Замість поршня можливе застосування подавального шнека. За одним з кращих варіантів здійснення винаходу проміжний бак-накопичувач є знімний, що полегшує заміну полімеру під час роботи. Товщину полімерного покриття можна регулювати шляхом регулюванням товщини полімерної плівки, екструдованої філь’єрою. Ширина отвору філь’єри становить від 0,1 до 50 мм, краще - від 1 до 10 мм, зокрема, від 1,5 до 5 мм. Або ж, якщо візок виконаний з можливістю рухатися з регульованою швидкістю, товщину плівки, екструдованої з філь’єри, можна регулювати швидкістю візка. У цьому випадку полімерний матеріал зазвичай екструдують з плоскої філь’єри з суттєво постійною швидкістю. Природно, можлива комбінація цих двох способів. Швидкість візка легко регулюється. У залежності від товщини плівки та витрати полімерного матеріалу вона знаходиться у межах від 0,01 до 20 м/хв., краще - від 0,1 до 5 м/хв., зокрема, від 0,3 до 2 м/хв. На товщину полімерного шару та адгезію шару до труби або ділянки труби впливає також засіб розрівнювання, застосований для розгладжування та сплющення шару полімеру, нанесеного на поверхню. Засіб розрівнювання зазвичай прикладає зусилля перпендикулярно до полімерного матеріалу. Таким засобом розрівнювання може бути, наприклад, валик або скребок. В одному з варіантів здійснення винаходу валик має центральну вісь та пружну поверхню. Поверхня регулюється у напрямку центральної осі, так щоб відповідати профілю труби або ділянки труби у місці, де наноситься покриття. Для цього валик може являти собою суцільний валик/циліндр або утворюватися кількома циліндричними секціями однакового або навіть трохи різного діаметру. Пружна поверхня виконується з силікону або гумоподібних матеріалів. Звичайно твердість пружної поверхні становить від 10 до 30 за шкалою Шора А. Засіб розрівнювання у вигляді скребка також може бути жорстким або пружним, краще пружним. У цілому бажано, щоб поверхня засобу розрівнювання могла слідкувати за верхньою поверхнею труби або ділянки труби таким чином, щоб розрівнюваний полімерний шар щільно прилягав до підкладки. Поверхня засобу розрівнювання також адаптується до адгезивних характеристик розплаву полімеру так, щоб легко відокремлюватися від нього. Згідно з найкращим варіантом здійснення винаходу, вже згаданим вище, засіб розрівнювання встановлюють на тому самому рухомому візку, що й єкструзійне сопло / плоску філь’єру. Один із шляхів виконання цього варіанту полягає в тому, що плівку з плоскої філь’єри екструдують на засіб розрівнювання і вже цим засобом наносять на зовнішню поверхню труби або ділянки труби. У цьому випадку засіб розрівнювання слугує водночас засобом нанесення і розгладжує та розрівнює плівку під час її нанесення на поверхню труби або ділянки труби. 3 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 60 Втім, можна набризкувати плівку полімеру на зовнішню поверхню труби й безпосередньо з плоскої філь’єри безконтактним способом (поливанням), і тоді плоский засіб розрівнювання розгладжує шар полімеру, осаджений на поверхню. У кращому варіанті здійснення винаходу полімерний матеріал наносять на поверхню, яка принаймні частково являє собою непокриту частину покритої полімером сталевої труби. Між двома сусідніми трубами може бути виконаний кільцевий зварний шов. Кільцевий шов та прилеглі ділянки непокритої сталевої труби, в тому числі прилеглі краї існуючого полімерного покриття, покривають так, щоб щільно герметизувати кільцевий шов від дії повітря, вологи та опадів. Цей спосіб можна також застосовувати для ремонту полімерних покриттів, покриття будьяких полімерних труб взагалі, а також виробів з неполімерних та неметалевих матеріалів. Згідно з кращим варіантом здійснення винаходу рухомий візок може рухатися навколо обводу труби або ділянки труби за допомогою обв'язувальних або напрямних засобів. Це може бути, наприклад, наведений нижче як приклад, притискний ланцюг, але також можуть використовуватися різноманітні ремені та дроти. Звичайно, візок можна притискати та пересувати уздовж обводу також і вручну. В усіх наведених випадках трубу або ділянку труби покривають принаймні одним термопластичним полімером, наприклад, обраним з групи, що включає поліолефіни, зокрема, поліетилен та поліпропілен, та модифіковані поліолефіни. Особливо цікавими полімерами є самостійні поліолефіни, які докладніше описані у нашій заявці ЕР2006010822, що спільно розглядається, під назвою "Конструкція, яка містить шар поліолефіну, або профіль з поліпшеною адгезією" від 26.05.2006 p., зміст якої включений у цей опис шляхом посилання. Такі поліолефіни містять групи, що сприяють адгезії, зокрема, полярні групи, наприклад, групи, обрані з групи акрилатів, таких як метилакрилати, метилметакрилати, пропилакрилати, бутилакрилати, карбонових кислот, наприклад, малеїнової кислоти, та амінів. Поліолефіни з групами, що сприяють адгезії, переважно з полярними групами, можна одержувати, наприклад, співполімеризацією мономерів олефіну з сомономерними сполуками, які несуть такі групи, або щепленням відповідних сполук до поліолефінового каркасу після одержання поліолефіну. Якщо поліолефін з вмістом груп, що сприяють адгезії, одержують співполімеризацією, переважно одержують полярний співполімер, який містить співполімер етилену з одним або кількома сомономерами, обраними з С1-С6-алкілакрилатів, С1-С6алкілметакрилатів, гідрокси-функціональних мономерів, ангідрид-функціональних мономерів, наприклад, 2-гідроксиетил(мет)акрилат, акрилові кислоти, метакрилові кислоти, вінілацетат та вінілсилани. Наприклад, полярний співполімер може також бути терполімером етилену, одного з вищенаведених мономерів та вінілсилану. Співполімер може також містити іономерні структури (як, наприклад, у продукції типів Surlin фірми DuPont). При застосуванні щепленої полімеризації для одержання поліолефіну з групами, що сприяють адгезії, можна використовувати будь-який прищеплювальний агент, відомий фахівцям, що може бути придатним для цієї цілі. Кращим кислотним прищеплювальним агентом є ненасичена карбонова кислота або її похідні, такі як ангідриди, ефіри та солі (як металеві, так і неметалеві). Переважно ненасичена група спряжена з карбоновою групою. Як приклади таких прищеплювальних груп можна навести вінілсилани, акрилову кислоту, метакрилову кислоту, фумарову кислоту, малеїнову кислоту, надинову кислоту, цитраконову кислоту, ітаконову кислоту, кротонову кислоту та їх ангідриди, солі металів, 5-ефіраміди або іміди. Кращими прищеплювальними агентами є малеїнова кислота та її похідні, наприклад, малеїновий ангідрид, перш за все малеїновий ангідрид. Щеплення можна здійснювати будь-яким відомим способом, наприклад у розплаві без розчинника, або у розчині, дисперсії чи то киплячому шарі. Переважно щеплення виконують у підігрівному екструдері або змішувачі, наприклад, за патентами США 3236917, 4639495, 4950541 або 5194509. Зміст цих документів включений у цей опис шляхом посилання. Переважно щеплення проводять у двошнековому екструдері за патентом США 4950541. Щеплення можна вести у присутності або відсутності радикалу-ініціатора, але краще, щоб радикал-ініціатор, такий як органічний пероксид, органічний перефір або органічний гідро пероксид, був присутній. Як зазначалося, полярні групи у поліолефіні переважно обирають з акрилатів, наприклад, метилакрилатів, метилметакрилатів, пропилакрилатів, бутилакрилатів, карбонових кислот, таких як малеїнова кислота, та амінів. Основна смола складається або з поліолефіну одного типу, або є сумішшю і двох або більше типів поліолефінів. Переважно поліолефін основної смоли являє собою гомо- або 4 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 60 співполімер етилену, та/або гомо- або співполімер пропилену, або їх суміш. Вміст груп, що сприяють адгезії, у поліолефіні звичайно становить від 0,01 до 5,0 мол. %, краще - від 0,02 до 1,0 мол. % від загальної маси мономерів олефіну в поліолефіновій композиції. При здійсненні розглянутих способів спочатку краще нагрівають зовнішню поверхню труби або ділянки труби. Нагрівання поверхні сприяє кращій адгезії плівки до зовнішньої поверхні. Температуру обирають у залежності від властивостей полімеру та тривалості нагрівання. Як правило, немає потреби нагрівати поверхню до температури плавлення полімеру. Переважно перед нанесенням покриття поверхню труби нагрівають до температури у межах від 80 до 300°С. Нагрівання можна здійснювати переносним засобом нагрівання. У кращому варіанті здійснення винаходу поверхню нагрівають засобом нагрівання, встановленим на візку. Краще, коли засіб нагрівання встановлений перед засобом розрівнювання та філь’єрою у напрямку руху візка. Перед нанесенням покриття можна підготувати поверхню труби або ділянки труби, покриваючи її ґрунтовкою, щоб поліпшити адгезію між шаром полімеру та підкладкою. Звичайно, поверхню краще очистити, перш ніж піддавати будь-якому оброблянню. Очищення можна здійснювати шляхом дробоструминного або піскоструминного обробляння. Далі докладніше описуються деякі варіанти здійснення цього винаходу за допомогою доданих креслень, що ілюструють застосування винаходу для покриття стиків у польових умовах. На фіг. 1 та 2 номера позицій означають таке: 1 - рама 2 - труба 3 - вузол філь’єри 4 - бак живлення 5 - розрівнювальний валик 6 - двигун 12а, 12b - упорні кільця для валу 14 - ланцюг 15а, 15b - колеса 19 - пристрій натягування ланцюга 22, 23 - ланцюгові колеса 27 - напірний шланг. Як показано на фіг. 1 та 2, рухомий пристрій для нанесення покриття містить раму 1, яка спирається на два ряди коліс 15 для пересування уздовж поверхні труби 2. Візок 1, 15а, 15b пристебнутий до труби 2 за допомогою принаймні одного ланцюга 14 (у варіанті, зображеному на кресленні, є два ланцюги), який утворює петлю навколо труби й має більшу довжину, ніж обвід труби 2. Притискний ланцюг 14 зачіплюється з ланцюговими колесами 22, 23 на рамі, принаймні деякі з яких жорстко встановлені на одній осі (валу) з колесами 15 та утримуються на місці упорними кільцями 12а, 12b. Пристрій 19 натягування ланцюга підтримує натяг ланцюга таким, щоб візок 1, 15а, 15b залишався притиснутим до поверхні. Рухомий візок 1, 15а, 15b у напрямку руху містить нагрівальний засіб (не показаний) у вигляді радіаційного нагрівача, наприклад, інфрачервоного. Поряд з нагрівальним засобом знаходиться плоска філь’єра 3, до якої надходить розплав полімеру з бака 4, який заповнюють розрахованою кількістю розплаву, потрібною для покриття певної площі поверхні труби. Бак 4 та філь’єра 3 з'єднані напірним шлангом 27. Бак містить засіб випорожнення, наприклад, поршень, який виштовхує розплав полімеру з бака 4 крізь шланг 27 до філь’єри 3. Як зазначалося вище, можливо також подавати розплав полімеру з екструдера прямо до філь’єри, як показано на фіг. 3а-3с. Поблизу передніх коліс 15а розташований валик 5 для нанесення та розрівнювання, який наносить полімерну плівку, екструдовану з філь’єри 3, на поверхню труби 2. Валик 5 притискається до поверхні труби пружиною (не показана). Візок приводиться в дію електродвигуном 6, який з'єднаний з ведучими колесами 15а, 15b. Звичайно філь’єра робить один оберт навколо труби, однак в особливих випадках можна робити кілька обертів у залежності від потрібної товщини покриття або комбінації матеріалів. Під час цієї операції на стик, утворений у польових умовах, екструдується розплав полімерів. На фіг. 1 та 2 філь’єра живиться з проміжного бака, встановленого на рухомому візку. В одному з варіантів здійснення винаходу сталеву трубу з раніше нанесеним покриттям покривають поліолефіновою плівкою товщиною 3 мм та шириною 500 мм на швидкості 0,7 м/хв. при сумарній витраті полімеру 60 кг/год. На фіг. 3а-3с зображена робота рухомої філь’єри 3, яка встановлена на візку 36 і живиться прямо з екструдера 32 крізь напірний шланг 34. Труба, яку покривають, позначена позицією 30, 5 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 а валик для нанесення - позицією 38. Креслення показують, як покривають трубу з візка, який рухається навколо неї. Спосіб нанесення покриття згідно з винаходом можна здійснювати таким чином: Спочатку очищують поверхню труби - наприклад, одержаний у польових умовах стик між двома сталевими трубами з поліолефіновим покриттям. Це можна зробити абразивними інструментами, наприклад, дробоструминним або піскоструминним обдуванням. Після очищення поверхню підігрівають. Можна використовувати тепло від операції зварювання труб (попереднє та наступне підігрівання зони зварювання). Однак, як зазначалося вище, на візку також можна встановлювати окремий нагрівальний засіб, наприклад, елементи інфрачервоного нагріву, або можна користуватися, наприклад, ручним інфрачервоним нагрівачем. У стаціонарних умовах, як правило, на заводах та на суднах, можна вдатися до індуктивного нагрівання. Переважно нагрівають лише поверхню труби. Далі очищену та нагріту поверхню обробляють відповідними матеріалами. Їх обирають відповідно до конкретного призначення; сталеву поверхню можна пасивувати, наприклад, оброблянням хроматом або сульфатом. Замість або на доповнення до того на поверхню можна наносити різноманітні ґрунтовки. Їх обирають з композицій, які містять: - рідку епоксидну ґрунтовку з одним компонентом - рідку епоксидну ґрунтовку з двома компонентами (основа + отверджувач) - розпилюваний епоксидний порошок - тільки кремнійорганічні матеріали або - кремнійорганічні матеріали + пасиватор. Після попереднього обробляння та ґрунтування наносять адгезійні матеріали та верхній покрив (наприклад, шар полімерного покриття). Типові полімерні покриття базуються на поліолефінах або інших термопластах. Як приклади можна навести поліетилен, поліпропилен, адгезиви у вигляді порошку чи розплаву, самостійні поліолефіни (тобто такі, що їх можна використовувати без окремих адгезивів). Можливі також багатошарові покриття, коли на поверхню одночасно або послідовно наносять два або більше шарів. У польових умовах, як правило, оператори потребують наступного обладнання: - невеликий екструдер, краще якомога простіший та легкий, для одержання розплаву полімеру; - краще два баки для розплаву полімеру (один працює, інший заповнюється); - апарат для обдування одержаного у польових умовах стику; - обладнання для попереднього підігрівання; - повітряний компресор для обдування або для пневматичного приводу поршня; - описаний вище пристрій для нанесення покриття, пристебнутий до труби переважно двома ланцюгами або еквівалентними кріпильними засобами; джерело електроенергії для нагрівання труби та зони перекриття, краще прикріплений до філь’єри; - електричний генератор; - гідравлічну систему для приводу поршня бака. Під час роботи зона стику, що обробляється, може бути розміщена в наметі. Як зазначалося вище, цей винахід може знайти застосування для покриття різноманітних труб. Діаметр труби може коливатися від 200 до 3500 мм. Звичайно в найкращому варіанті здійснення винаходу при виконанні покриття на одержаних у польових умовах стиках між трубами, попередньо покритими поліолефінами, діаметр труб знаходиться у межах від 250 до 1500 мм. Треба зазначити, що у відповідності до одного з варіантів здійснення винаходу відносне пересування між візком та трубою можна забезпечити шляхом обертання труби, а візок при цьому залишати нерухомим. Такий варіант можна здійснювати у приміщенні, наприклад, на заводі. ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб покриття труби (2; 30) або ділянки труби шаром принаймні одного полімеру, згідно з яким: беруть трубу (2; 30) або ділянку труби, яка має зовнішню поверхню, що визначає обвід труби або ділянки труби; наносять на зовнішню поверхню труби або ділянки труби шар принаймні одного полімерного матеріалу у розплавленому стані за допомогою фільєри (3), встановленої на візку (1, 15а, 15b), який виконаний з можливістю пересуватися уздовж обводу труби (2) або ділянки труби; 6 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 60 пересувають візок (1, 15а, 15b) уздовж принаймні частини обводу під час нанесення полімерного матеріалу з утворенням шару на поверхні труби (2; 30) або ділянки труби і розрівнюють полімерний матеріал за допомогою засобу розрівнювання (5, 38), встановленого на рухомому візку (1, 15а, 15b). 2. Спосіб за п. 1, у якому використовують плоску фільєру (3), встановлену на візку (1, 15а, 15b) і приєднану до джерела (4) розплаву полімерного матеріалу. 3. Спосіб за п. 1 або 2, у якому плоска фільєра (3) має отвір, ширина якого принаймні по суті відповідає заданій ширині шару. 4. Спосіб за будь-яким з пп. 1-3, у якому візок (1, 15а, 15b) пересувають уздовж обводу на відстань, яка по суті відповідає заданій довжині полімерного покриття. 5. Спосіб за будь-яким з пп. 1-4, у якому візок (1, 15а, 15b) виконаний з можливістю пересуватися принаймні на 180°, краще на 360° або більше уздовж обводу труби (2; 30) або ділянки труби з утворенням шару полімеру, який вкриває зовнішню поверхню уздовж обводу. 6. Спосіб за п. 5, у якому візок (1, 15а, 15b) пересувають уздовж обводу труби (2; 30) або ділянки труби по спіральній траєкторії з утворенням шару полімеру, причому кожний наступний шар частково перекриває попередній. 7. Спосіб за будь-яким з пп. 1-6, у якому з полімерного матеріалу утворюють плівку полімеру, ширина якої по суті відповідає заданій ширині шару покриття. 8. Спосіб за будь-яким з пп. 1-7, у якому на поверхню наносять шар полімеру, який містить принаймні дві плівки, що накладаються одна на одну. 9. Спосіб за п. 7 або 8, у якому кожна полімерна плівка має товщину у межах від 0,01 до 10 мм, краще - від 0,5 до 5 мм, зокрема, від 0,1 до 3 мм. 10. Спосіб за будь-яким з пп. 1-9, у якому засіб розрівнювання (5; 38) прикладає зусилля у цілому перпендикулярно до полімерного матеріалу з метою розгладжування шару на зовнішній поверхні труби (2; 30) або ділянки труби. 11. Спосіб за будь-яким з пп. 1-10, у якому полімерний матеріал розрівнюють валиком (5; 38) або скребком. 12. Спосіб за п. 11, у якому валик або скребок створюють засіб розрівнювання (5), встановлений на рухомому візку (1, 15а, 15b). 13. Спосіб за будь-яким з пп. 10-12, у якому полімерний матеріал розрівнюють валиком (5; 38), що має пружну поверхню. 14. Спосіб за п. 13, у якому поверхня валика має твердість від 10 до 30 за шкалою Шора А. 15. Спосіб за будь-яким з пп. 7-10, у якому полімерну плівку виводять з плоскої фільєри (3) на засіб розрівнювання (5) та переносять з засобу розрівнювання (5) на зовнішню поверхню труби (2) або ділянки труби. 16. Спосіб за п. 15, у якому розрівнювальний засіб (5) розгладжує та вирівнює плівку під час її перенесення на поверхню. 17. Спосіб за будь-яким з пп. 1-16, у якому товщина шару полімеру, одержаного з плоскої фільєри (3), може регулюватися. 18. Спосіб за будь-яким з пп. 1-17, у якому візок (1, 15а, 15b) виконаний з можливістю рухатися з регульованою швидкістю. 19. Спосіб за п. 18, у якому полімерний матеріал екструдують із зазначеного плоскої фільєри (3) з суттєво незмінною швидкістю, а товщину плівки регулюють шляхом регулювання швидкості руху візка (1, 15а, 15b). 20. Спосіб за будь-яким з пп. 1-19, у якому полімерний матеріал наносять на поверхню, яка принаймні частково містить непокриту частину сталевої труби (2; 30) з полімерним покриттям. 21. Спосіб за п. 20, у якому ділянка труби містить кільцевий шов між двома сусідніми трубами, звареними між собою. 22. Спосіб за п. 21, у якому покривають кільцевий зварний шов та прилеглі ділянки непокритої сталевої труби, в тому числі краї існуючого полімерного покриття, з метою герметичної ізоляції кільцевого зварного шва від дії повітря, вологи та води. 23. Спосіб за будь-яким з пп. 1-19, у якому полімерний матеріал наносять на зовнішню поверхню полімерної труби або ділянки полімерної труби. 24. Спосіб за будь-яким з пп. 1-19, у якому полімерний матеріал наносять на вкриту бітумом трубу або ділянку труби. 25. Спосіб за будь-яким з попередніх пунктів, у якому трубу (2; 30) або ділянку труби покривають принаймні одним термопластичним полімером. 26. Спосіб за п. 25, у якому термопластичний полімер вибирають з групи, що включає поліолефіни, зокрема поліетилен та поліпропілен, у тому числі самостійні поліолефіни та заміщені поліолефіни. 7 UA 100514 C2 5 10 15 20 25 30 35 40 45 50 55 27. Спосіб за п. 26, у якому самостійний поліолефін містить групи, що сприяють адгезії, вибрані з групи, що включає акрилати, карбонові кислоти та аміни. 28. Спосіб за будь-яким з попередніх пунктів, у якому зовнішню поверхню труби (2; 30) або ділянки труби перед нанесенням покриття нагрівають до температури від 80 до 300 °C. 29. Спосіб за п. 28, у якому поверхню нагрівають нагрівальними засобами, розміщеними на візку. 30. Спосіб за будь-яким з попередніх пунктів, у якому на зовнішню поверхню труби (2; 30) або ділянки труби наносять ґрунтовку для утворення модифікованої поверхні, що поліпшує адгезію між шаром полімеру та підкладкою. 31. Спосіб за п. 29, у якому ґрунтовку вибирають з групи рідких епоксидних однокомпонентних композицій, рідких епоксидних двокомпонентних композицій, розпилюваних епоксидних порошків та кремнієорганічних сполук. 32. Спосіб з'єднання труб, зокрема сталевих труб з поліолефіновим покриттям, згідно з яким зводять разом кінці двох покритих сталевих труб; зварюють сталеві труби з утворенням стику; покривають стик принаймні одним шаром матеріалу, здатного ізолювати стик від дії повітря та вологи, який відрізняється тим, що на стик наносять покриття способом згідно з будь-яким з пп. 1-22 і 24-31. 33. Пристрій для покриття труби (2; 30) або ділянки труби, яка має зовнішню поверхню, що утворює обвід труби або ділянки труби, який містить: рухомий візок (1, 15а, 15b), виконаний з можливістю пересуватися уздовж обводу труби (2; 30) або ділянки труби; фільєру (3), з'єднану з джерелом (4; 32) розплаву полімеру з метою утворення плівки полімеру, причому зазначена фільєра встановлена на рухомому візку (1, 15а, 15b; 36); розрівнювальний засіб (5; 38), виконаний з можливістю вирівнювати та розгладжувати полімерну плівку на зовнішній поверхні труби (2; 30) або ділянки труби, причому розрівнювальний засіб (5; 38) встановлений на візку (1, 15а, 15b; 36). 34. Пристрій за п. 33, у якому візок (1, 15а, 15b; 36) виконаний з можливістю пересуватися принаймні на 360° уздовж обводу труби (2; 30) або ділянки труби з утворенням шару полімеру, який вкриває зовнішню поверхню уздовж обводу. 35. Пристрій за п. 33 або 34, у якому фільєра являє собою плоску фільєру (3), виконану з можливістю формувати полімерний матеріал у плівку полімеру, ширина якої по суті відповідає заданій ширині шару покриття. 36. Пристрій за будь-яким з пп. 33-35, у якому фільєра (3) з'єднана з джерелом розплаву полімерного матеріалу (4; 32), вибраним з групи, яка включає екструдери, нагрівні шнекові змішувачі або проміжні баки-накопичувачі. 37. Пристрій за п. 36, у якому проміжні баки-накопичувачі (4) виконані з можливістю спустошення за допомогою гідравлічних, пневматичних або електричних очищувальних засобів. 38. Пристрій за п. 36 або 37, у якому проміжний бак-накопичувач є знімним, як картридж. 39. Пристрій за будь-яким з пп. 33-38, у якому розрівнювальний засіб (5; 38) вибраний з групи, що включає валики та скребки, виконані з можливістю прикладання зусилля у цілому перпендикулярно до полімерного матеріалу з метою розгладжування шару на зовнішній поверхні труби (2; 30) або ділянки труби. 40. Пристрій за п. 39, у якому валик (5; 38) має центральну вісь і пружну поверхню, виконану з можливістю регулюватися у напрямку центральної осі так, щоб відповідати профілю поверхні труби або ділянки труби у тому місці, де наноситься покриття. 41. Пристрій за п. 39 або 40, у якому поверхня валика (5; 38) має твердість від 10 до 30 за шкалою Шора А. 42. Пристрій за будь-яким з пп. 33-41, у якому фільєра (3) виконана з можливістю утворювати плівку полімеру на розрівнювальному засобі (5; 38), а розрівнювальний засіб виконаний з можливістю переносити плівку полімеру на зовнішню поверхню труби (2; 30) або ділянки труби. 43. Пристрій за будь-яким з пп. 33-42, у якому візок (1, 15а, 15b; 36) містить нагрівальний засіб, розташований перед засобом розрівнювання у напрямку руху візка. 44. Пристрій за будь-яким з пп. 33-43, у якому візок (1, 15а, 15b; 36) виконаний з можливістю рухатися з регульованою швидкістю. 45. Пристрій за будь-яким з пп. 33-44, у якому візок (1, 15а, 15b; 36) виконаний з можливістю пристьобуватися до труби або ділянки труби за допомогою принаймні одного притискного ланцюга (14), який охоплює трубу (2) або ділянку труби. 8 UA 100514 C2 9 UA 100514 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for coating pipe

Автори англійськоюLeiden, Leif, Sjoberg, Sven, Smatt, Rauno

Назва патенту російськоюСпособ и устройство для покрытия труб

Автори російськоюЛейден Лейф, Сьоберг Свен, Сматт Рауно

МПК / Мітки

МПК: F16L 58/10, F16L 58/18, B29C 63/00, F16L 13/00

Мітки: пристрій, покриття, спосіб, труб

Код посилання

<a href="https://ua.patents.su/12-100514-sposib-ta-pristrijj-dlya-pokrittya-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для покриття труб</a>

Попередній патент: Cd154-зв’язувальний білок та його застосування

Наступний патент: Високотемпературний ролик

Випадковий патент: Диспергатор-змішувач