Спосіб і пристрій для термічної обробки рейки

Номер патенту: 104835

Опубліковано: 11.03.2014

Автори: Хлист Ілья Сєргєєвіч, Гонтарь Алєксєй Владіміровіч, Кірічков Анатолій Алєксандровіч, Кіріченко Міхаіл Ніколаєвіч, Сєргєєв Сєргєй Міхайловіч, Кушнарєв Алєксєй Владіславовіч, Кожевніков Константін Гєннадьєвіч, Шестаков Андрєй Ніколаєвіч, Хлист Сєргєй Васільєвіч, Пшенічніков Павєл Алєксандровіч, Іванов Алєксєй Геннадьєвіч, Кузьмічєнко Владімір Міхайловіч

Формула / Реферат

1. Спосіб термічної обробки рейок, що включає безперервне охолодження голівки з наступним регульованим охолодженням елементів профілю рейки, де рейку із прокатного нагрівання охолоджують спочатку стисненим повітрям, потім здійснюють охолодження водоповітряною сумішшю, одночасно з охолодженням головки рейки здійснюють охолодження підошви, який відрізняється тим, що охолодження рейки з вуглецевої нелегованої (доевтектоїдної, заевтектоїдної) або легованої сталі, із прокатного і/або повторного нагрівання, починають із температури, не нижче температури аустенізації, газовим середовищем, що являє собою повітряне середовище з регульованою зміною ступеня вологості повітря, а також регульованим тиском у процесі термообробки, при цьому регулювання охолодної здатності середовища здійснюють шляхом імпульсної квазібезперервної інжекції води в потік повітря за програмно заданим режимом.

2. Спосіб за п. 1, який відрізняється тим, що регулювання охолодної здатності середовища здійснюють безперервно за програмно заданим режимом.

3. Спосіб за п. 1 або 2, який відрізняється тим, що регулюють подачу газового середовища залежно від хімічного складу рейкової сталі з витратою 10-60 м3/хв на метр погонний рейки, при цьому витрату води, що інжектується, змінюють до 12 л/хв на один метр погонний рейки.

4. Спосіб за п. 1 або 2, який відрізняється тим, що регулюють подачу газового середовища залежно від початкової температури рейки, величин вологості і температури вихідного повітря і температури води.

5. Спосіб за п. 1 або 2, який відрізняється тим, що вміст води в газовому середовищі становить до 0,2 літри води на один кубічний метр повітря.

6. Спосіб за п. 1 або 2, який відрізняється тим, що тиск газового середовища регулюють у межах 0,005-0,1 МПа.

7. Спосіб за п. 1 або 2, який відрізняється тим, що швидкість охолодження регулюють у діапазоні температур 2-20 °C/с.

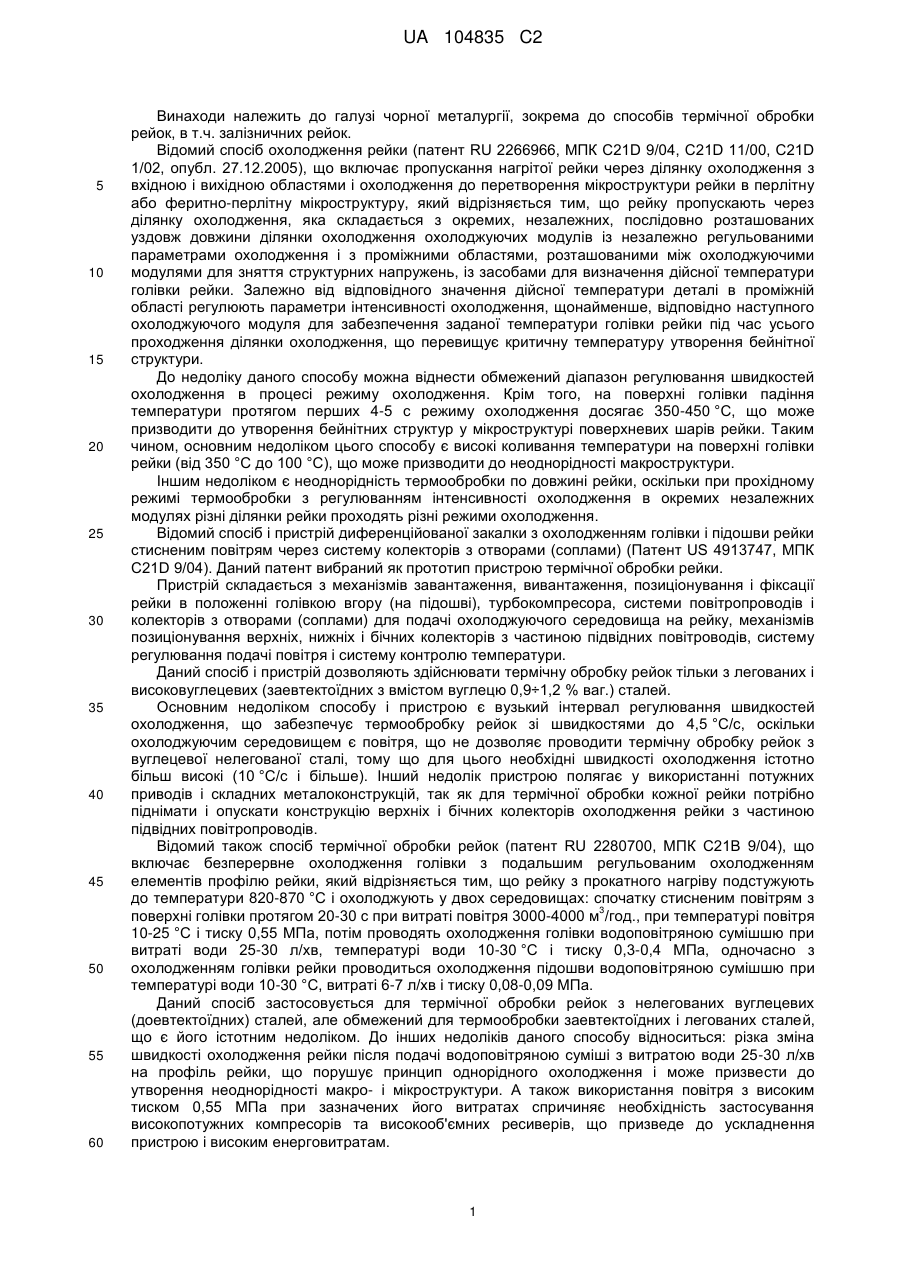

8. Пристрій для здійснення способу за пп. 1-7, що включає механізми завантаження, вивантаження, позиціонування і фіксації рейки, турбокомпресор, систему повітроводів і колекторів із сопловими отворами для подачі охолодного середовища одночасно на елементи профілю рейки, механізми позиціонування повітроводів і колекторів із сопловими отворами, систему регулювання подачі охолодного середовища, систему контролю температури, який відрізняється тим, що механізми завантаження, вивантаження, позиціонування і фіксації рейки виконані з можливістю розташування рейки в процесі обробки положенням голівкою долілиць і додатково уведена система імпульсної квазібезперервної інжекції води в газовий потік, що містить ємність для води, систему водних трубопроводів, регулятори витрати й тиску води, керовані клапани, керовані регулювальні клапани, імпульсні інжектори, а також систему керування, що дозволяє робити інжектування води в імпульсному квазібезперервному режимі за програмно заданим режимом.

9. Пристрій за п. 8, який відрізняється тим, що інжекцію води здійснюють безперервно за програмно заданим режимом.

10. Пристрій за п. 8 або 9, який відрізняється тим, що витрату і тиск газового середовища та інжектованої води регулюють відповідно до програмно заданого режиму.

11. Пристрій за п. 8 або 9, який відрізняється тим, що система керування має можливість визначати температуру рейки, температуру і вологість вихідного газового середовища, температуру води і на основі отриманих даних коректувати режим охолодження.

12. Пристрій за п. 8 або 9, який відрізняється тим, що його оснащено механізмами переміщення рейок і/або колекторів відносно вертикальної і/або горизонтальної осі.

13. Пристрій за п. 8 або 9, який відрізняється тим, що проводять охолодження рейок різних профілів, змінюючи відстань від поверхні елементів профілю рейки до соплових отворів.

14. Пристрій за п. 8 або 9, який відрізняється тим, що система керування має можливість контролювати тиск і витрату газового середовища, а також задавати режим роботи турбокомпресора.

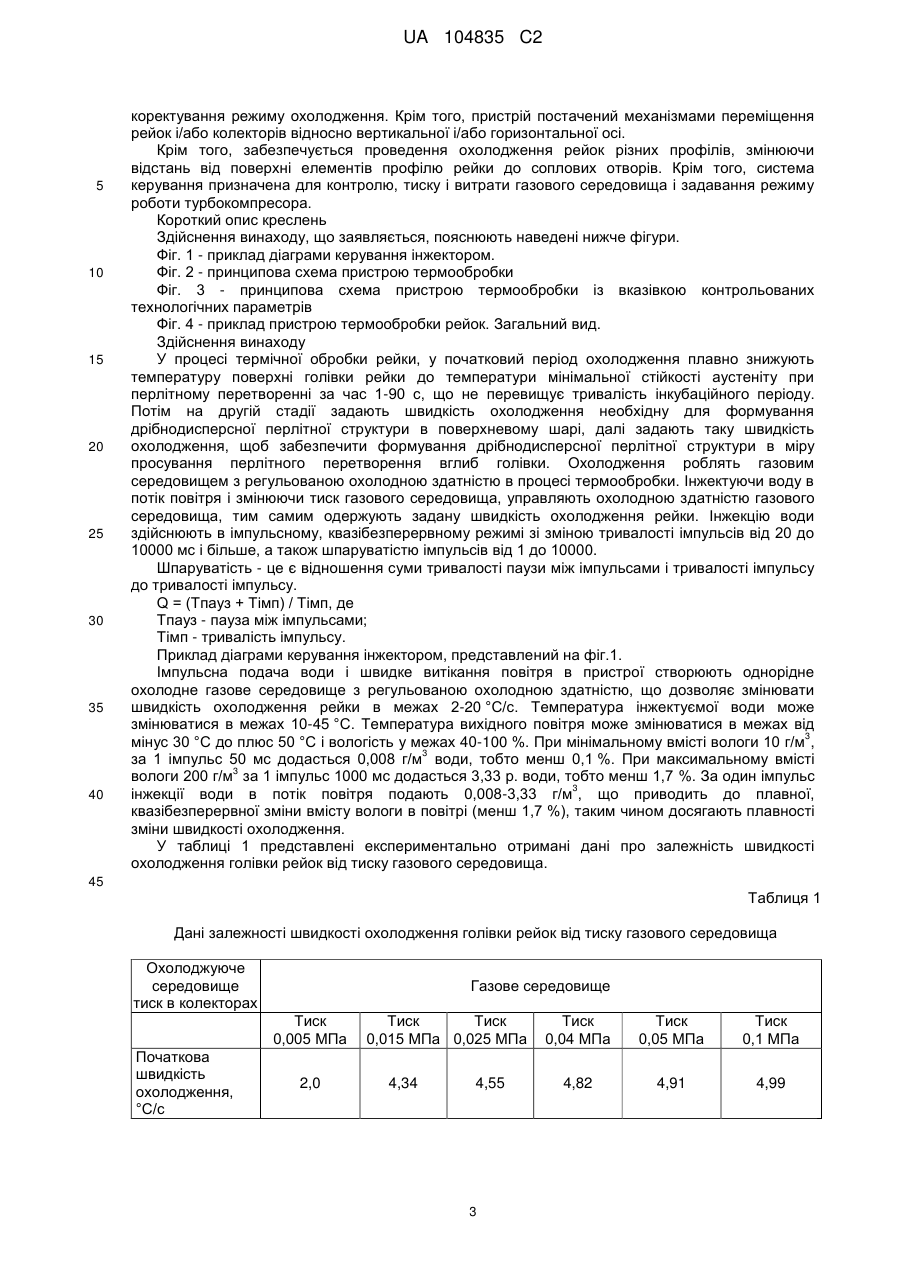

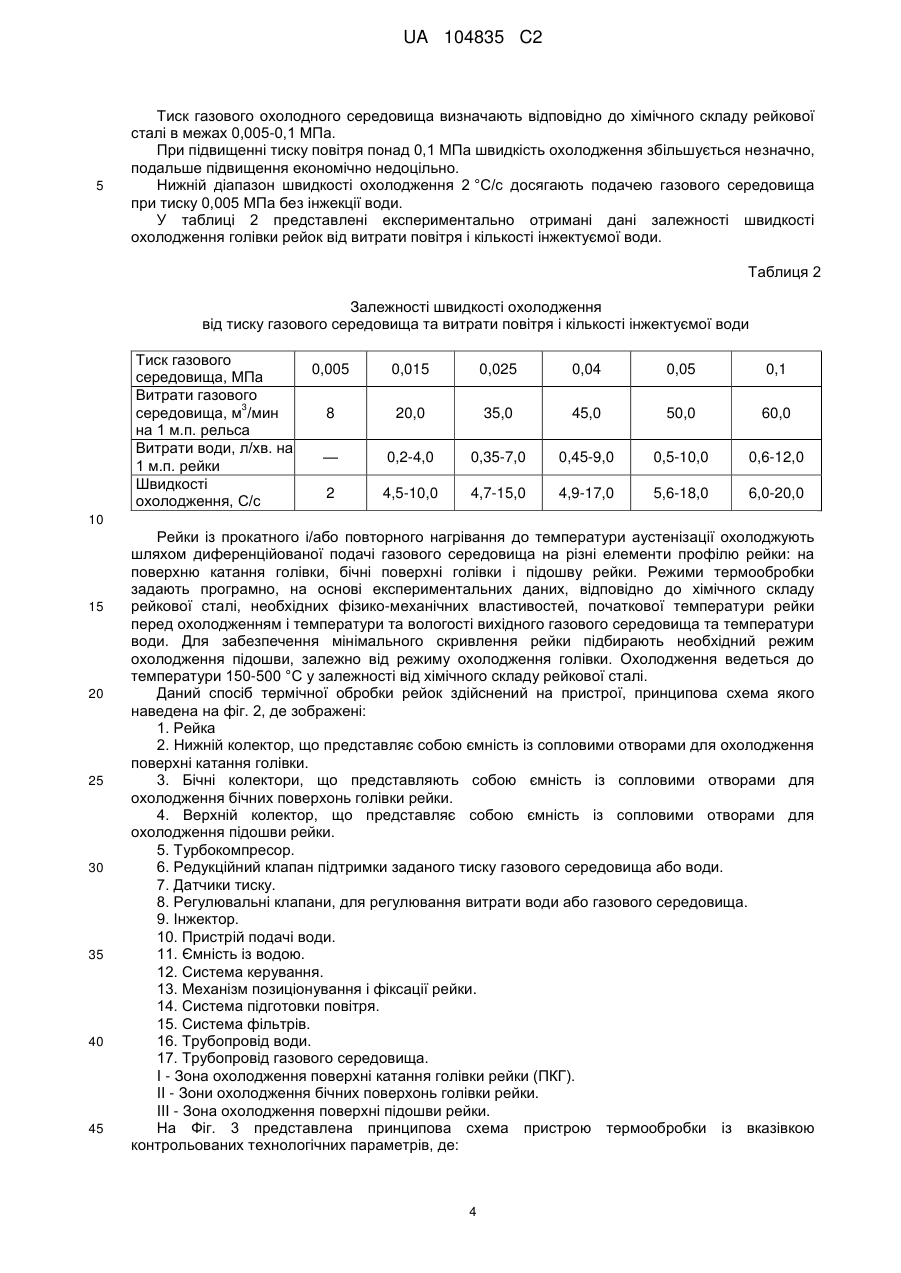

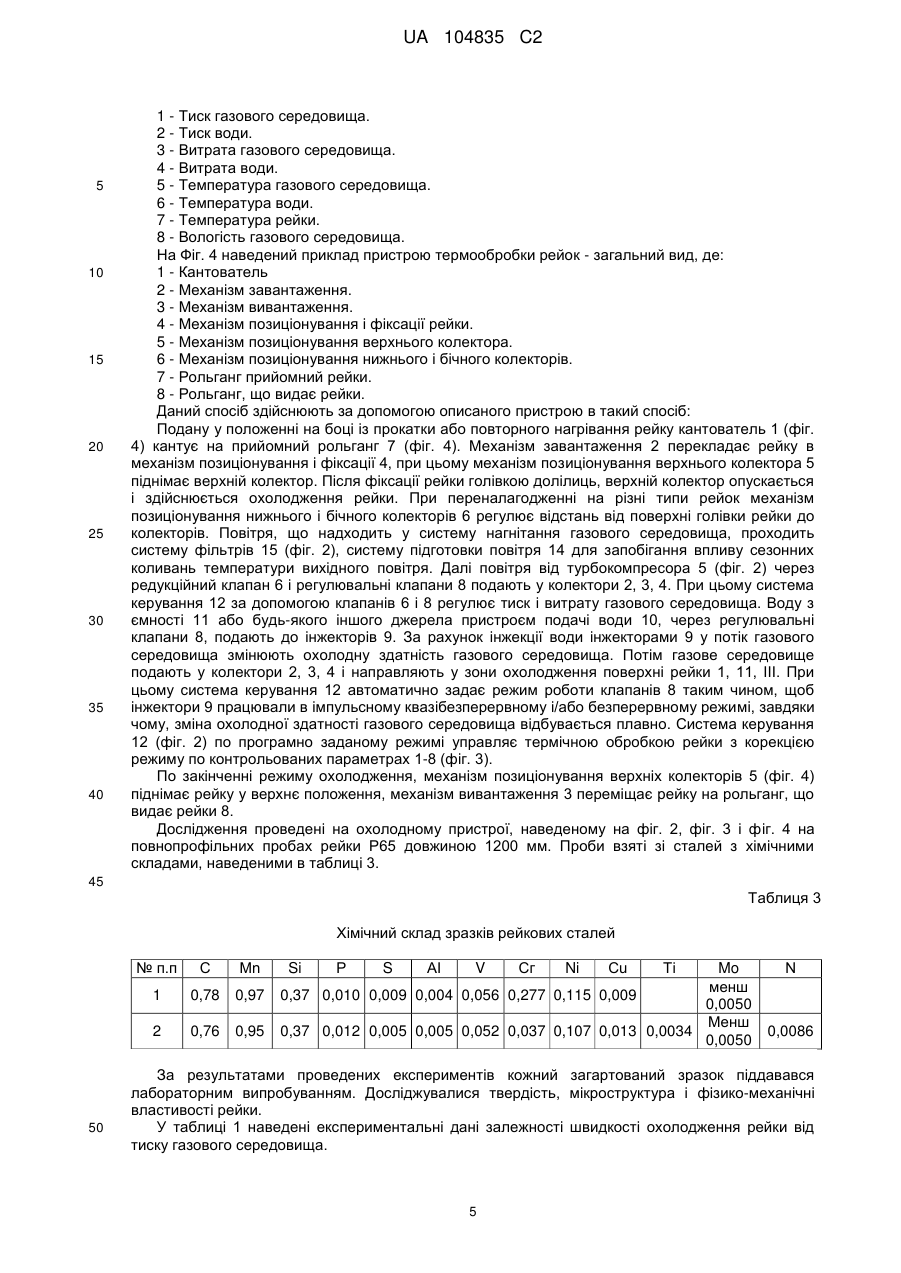

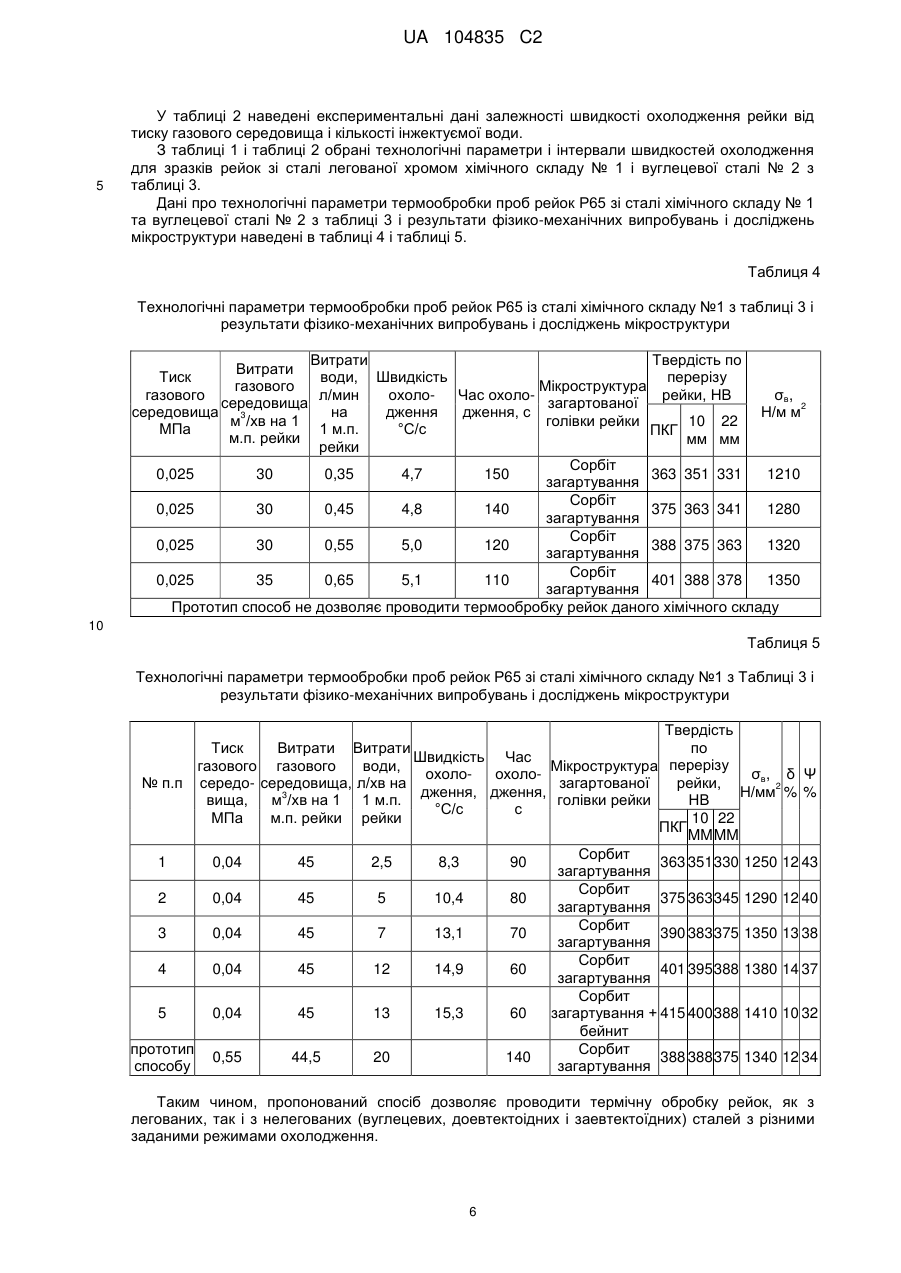

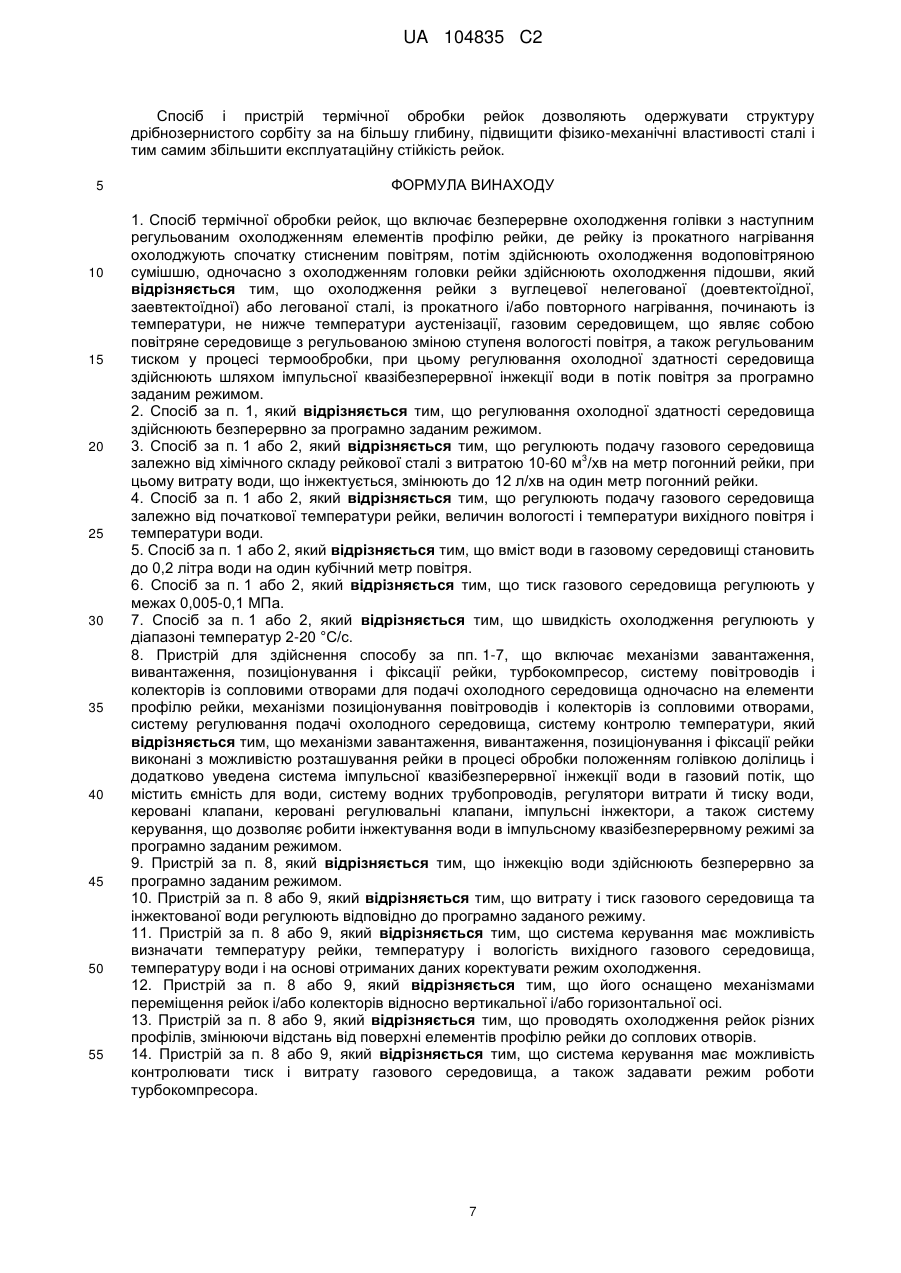

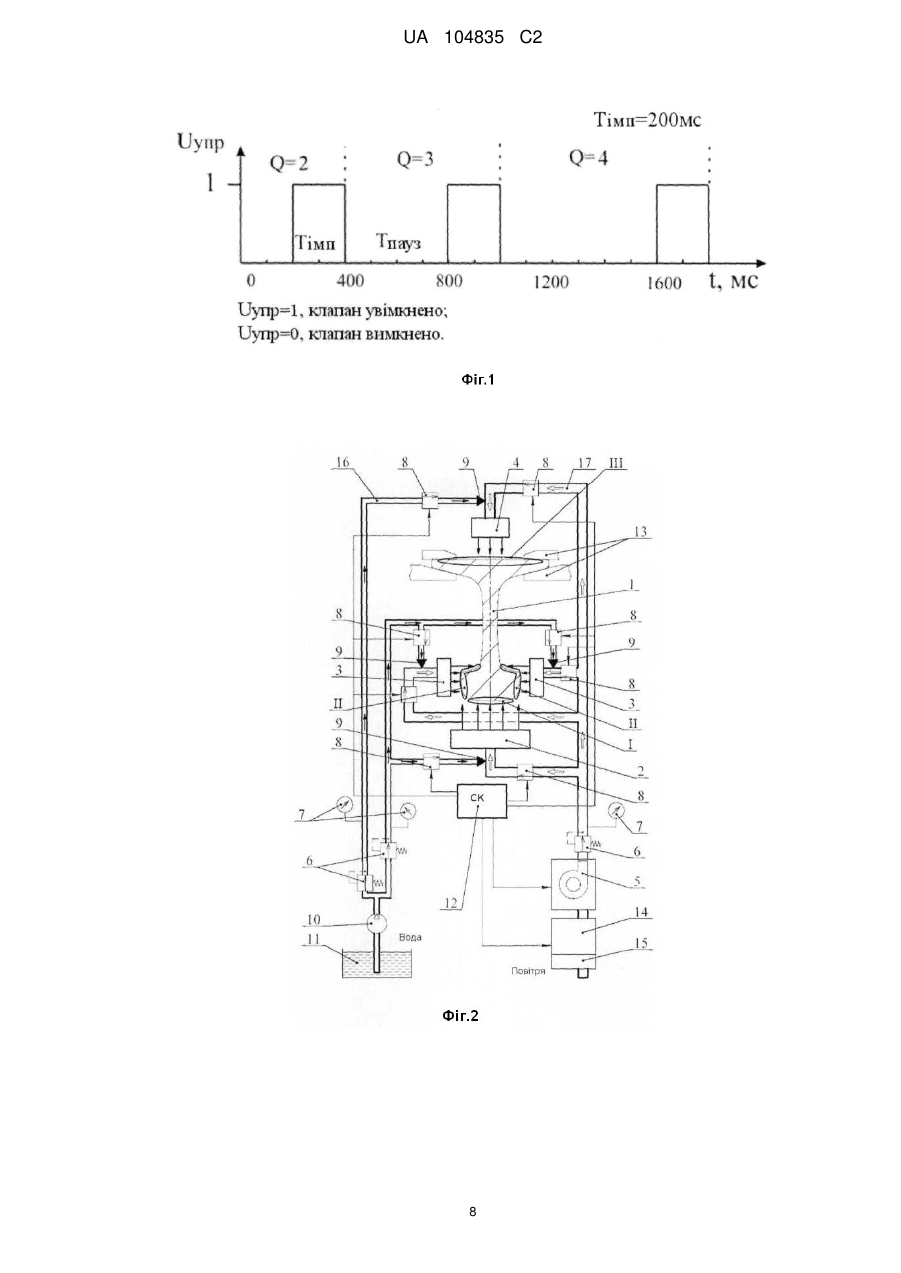

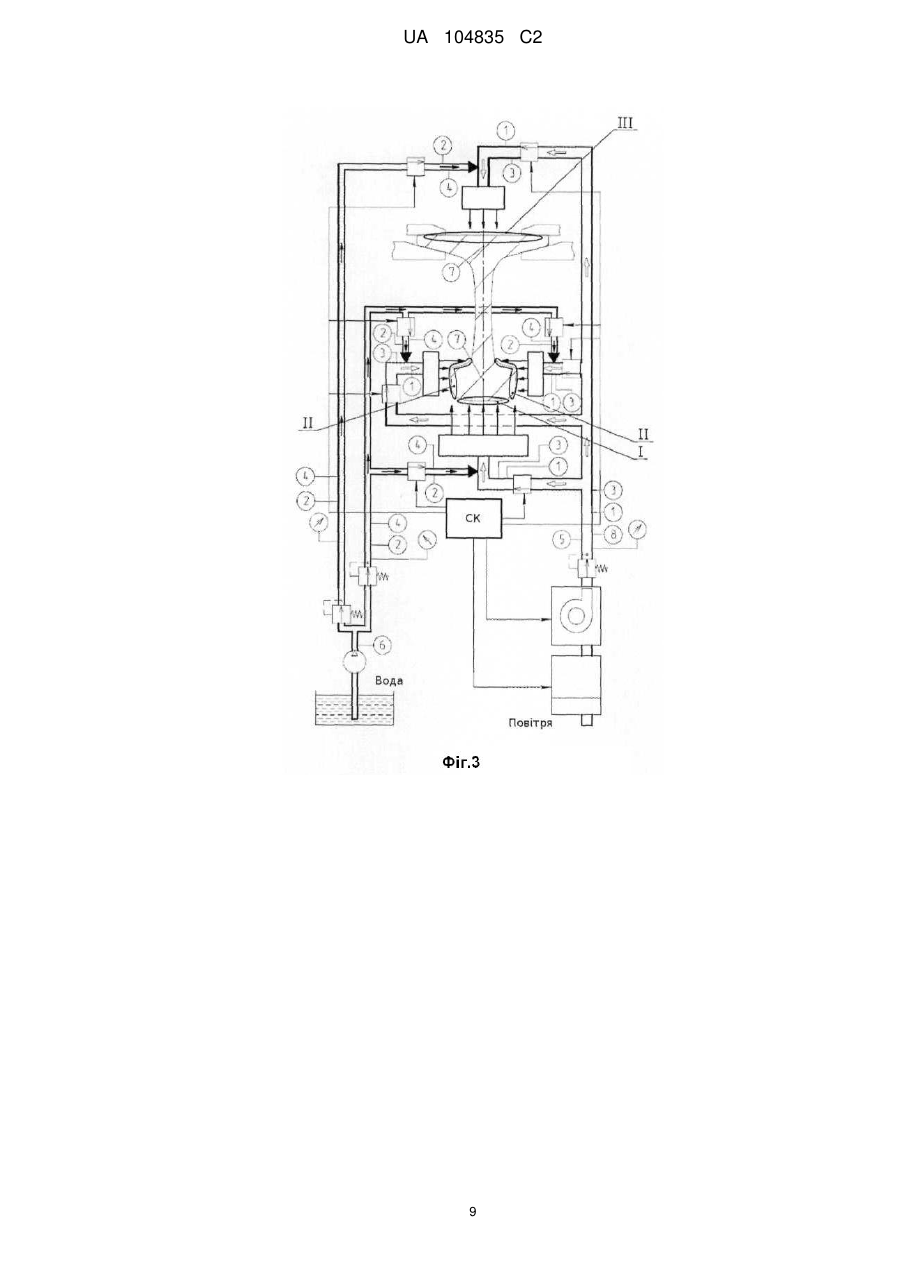

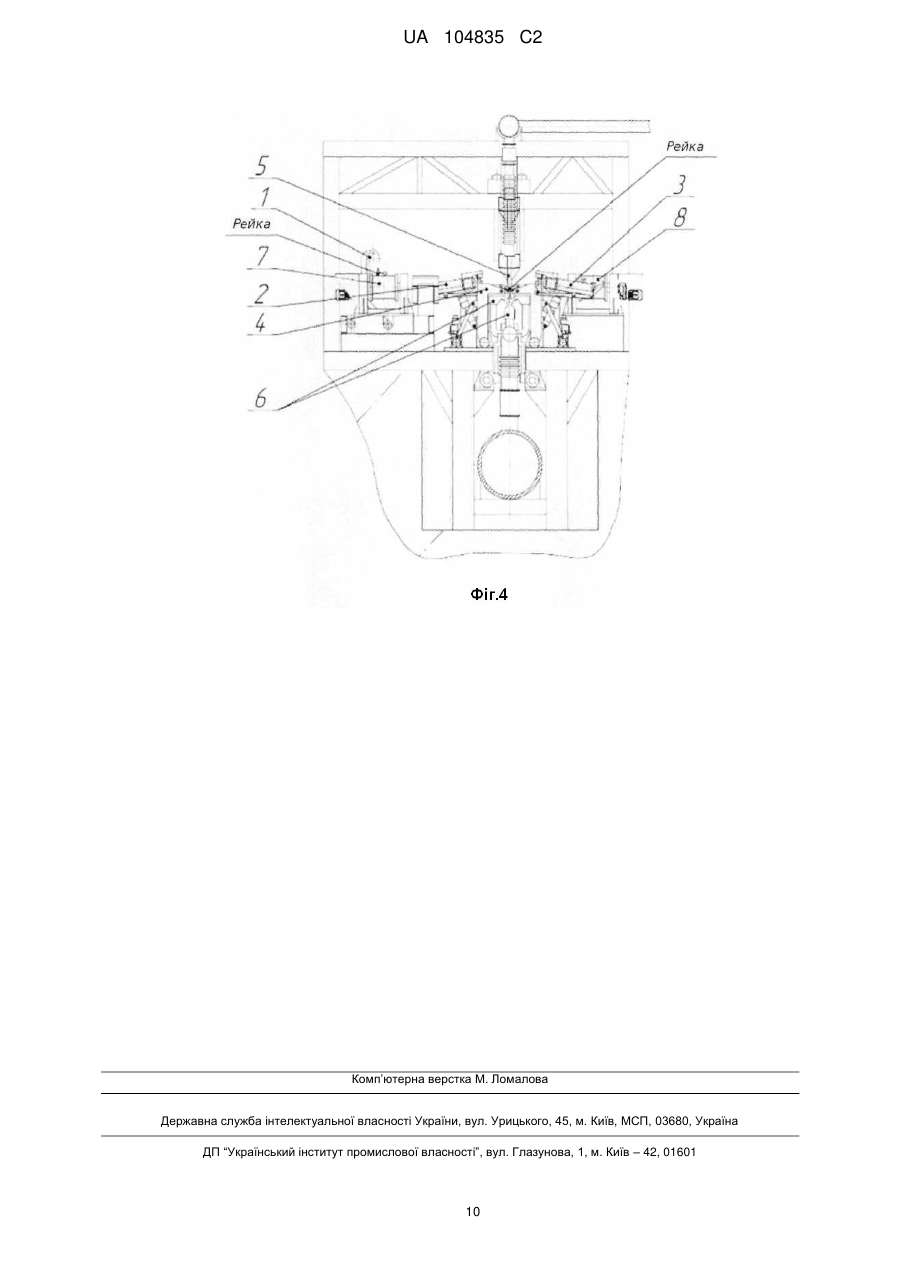

Текст

Реферат: Винаходи належить до чорної металургії, зокрема до способів і пристроїв термічної обробки залізничних рейок. Технічним результатом є універсальність способу і пристрою, які дозволяють здійснювати термічну обробку рейок, як з вуглецевих нелегованих сталей, так і з легованих сталей. Спосіб дозволяє здійснювати охолодження рейок зі швидкостями охолодження в межах 220 °C/с, плавно змінювати швидкості охолодження в процесі термообробки, одержувати однорідну дрібнодисперсну перлітну структуру (сорбіт загартування) на глибину більше 22 мм від поверхні і одержувати твердість по поверхні катання до НВ401. Регулювання охолодної здатності газового середовища роблять за програмно заданим режимом шляхом імпульсної квазібезперервної і/або безперервної інжекції води в потік повітря. Залежно від хімічного складу рейкової сталі і початкової температури рейки, не нижче UA 104835 C2 (12) UA 104835 C2 3 температури аустенізації, регулюють витрати газового середовища від 20 до 60 м /хв на 1 метр погонний рейки, при цьому витрата інжектованої води становить до 12 л/хв на 1 метр погонний рейки. Крім того, вміст води в газовому середовищі становить до 0,2 літри води на 1 метр кубічний повітря. Тиск газового середовища регулюють у межах від 0,005 до 0,1 Мпа. UA 104835 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винаходи належить до галузі чорної металургії, зокрема до способів термічної обробки рейок, в т.ч. залізничних рейок. Відомий спосіб охолодження рейки (патент RU 2266966, МПК C21D 9/04, C21D 11/00, C21D 1/02, опубл. 27.12.2005), що включає пропускання нагрітої рейки через ділянку охолодження з вхідною і вихідною областями і охолодження до перетворення мікроструктури рейки в перлітну або феритно-перлітну мікроструктуру, який відрізняється тим, що рейку пропускають через ділянку охолодження, яка складається з окремих, незалежних, послідовно розташованих уздовж довжини ділянки охолодження охолоджуючих модулів із незалежно регульованими параметрами охолодження і з проміжними областями, розташованими між охолоджуючими модулями для зняття структурних напружень, із засобами для визначення дійсної температури голівки рейки. Залежно від відповідного значення дійсної температури деталі в проміжній області регулюють параметри інтенсивності охолодження, щонайменше, відповідно наступного охолоджуючого модуля для забезпечення заданої температури голівки рейки під час усього проходження ділянки охолодження, що перевищує критичну температуру утворення бейнітної структури. До недоліку даного способу можна віднести обмежений діапазон регулювання швидкостей охолодження в процесі режиму охолодження. Крім того, на поверхні голівки падіння температури протягом перших 4-5 с режиму охолодження досягає 350-450 °С, що може призводити до утворення бейнітних структур у мікроструктурі поверхневих шарів рейки. Таким чином, основним недоліком цього способу є високі коливання температури на поверхні голівки рейки (від 350 °С до 100 °С), що може призводити до неоднорідності макроструктури. Іншим недоліком є неоднорідність термообробки по довжині рейки, оскільки при прохідному режимі термообробки з регулюванням інтенсивності охолодження в окремих незалежних модулях різні ділянки рейки проходять різні режими охолодження. Відомий спосіб і пристрій диференційованої закалки з охолодженням голівки і підошви рейки стисненим повітрям через систему колекторів з отворами (соплами) (Патент US 4913747, МПК C21D 9/04). Даний патент вибраний як прототип пристрою термічної обробки рейки. Пристрій складається з механізмів завантаження, вивантаження, позиціонування і фіксації рейки в положенні голівкою вгору (на підошві), турбокомпресора, системи повітропроводів і колекторів з отворами (соплами) для подачі охолоджуючого середовища на рейку, механізмів позиціонування верхніх, нижніх і бічних колекторів з частиною підвідних повітроводів, систему регулювання подачі повітря і систему контролю температури. Даний спосіб і пристрій дозволяють здійснювати термічну обробку рейок тільки з легованих і високовуглецевих (заевтектоїдних з вмістом вуглецю 0,9÷1,2 % ваг.) сталей. Основним недоліком способу і пристрою є вузький інтервал регулювання швидкостей охолодження, що забезпечує термообробку рейок зі швидкостями до 4,5 °C/с, оскільки охолоджуючим середовищем є повітря, що не дозволяє проводити термічну обробку рейок з вуглецевої нелегованої сталі, тому що для цього необхідні швидкості охолодження істотно більш високі (10 °C/с і більше). Інший недолік пристрою полягає у використанні потужнихприводів і складних металоконструкцій, так як для термічної обробки кожної рейки потрібно піднімати і опускати конструкцію верхніх і бічних колекторів охолодження рейки з частиною підвідних повітропроводів. Відомий також спосіб термічної обробки рейок (патент RU 2280700, МПК С21В 9/04), що включає безперервне охолодження голівки з подальшим регульованим охолодженням елементів профілю рейки, який відрізняється тим, що рейку з прокатного нагріву подстужують до температури 820-870 °C і охолоджують у двох середовищах: спочатку стисненим повітрям з 3 поверхні голівки протягом 20-30 с при витраті повітря 3000-4000 м /год., при температурі повітря 10-25 °C і тиску 0,55 МПа, потім проводять охолодження голівки водоповітряною сумішшю при витраті води 25-30 л/хв, температурі води 10-30 °C і тиску 0,3-0,4 МПа, одночасно з охолодженням голівки рейки проводиться охолодження підошви водоповітряною сумішшю при температурі води 10-30 °C, витраті 6-7 л/хв і тиску 0,08-0,09 МПа. Даний спосіб застосовується для термічної обробки рейок з нелегованих вуглецевих (доевтектоїдних) сталей, але обмежений для термообробки заевтектоїдних і легованих сталей, що є його істотним недоліком. До інших недоліків даного способу відноситься: різка зміна швидкості охолодження рейки після подачі водоповітряною суміші з витратою води 25-30 л/хв на профіль рейки, що порушує принцип однорідного охолодження і може призвести до утворення неоднорідності макро- і мікроструктури. А також використання повітря з високим тиском 0,55 МПа при зазначених його витратах спричиняє необхідність застосування високопотужних компресорів та високооб'ємних ресиверів, що призведе до ускладнення пристрою і високим енерговитратам. 1 UA 104835 C2 5 10 15 20 25 30 35 40 45 50 55 Завданнями способу і пристрою, що заявляються є: регулювання охолоджуючої здатності газового охолоджуючого середовища, як імпульсно квазібезперервно, так і безперервно, розширення діапазону і плавності регулювання швидкостей охолодження, скорочення часу термічної обробки рейок, можливість термообробки рейок з нелегованих і легованих сталей, отримання високої твердості по поверхні катання, підвищення пластичних і міцнісних властивостей термообробленої сталі, спрощення пристрою і зниження енерговитрат. Технічними результатами пропонованих способу і пристрою є наступні можливості: - регулювати охолоджуючу здатність газового охолоджуючого середовища як імпульсно квазібезперервно, так і безперервно за програмно заданим режимом; - здійснювати термічну обробку рейок з вуглецевих нелегованих (доевтектоїдних і заевтектоїдних) і легованих сталей; - проводити охолоджування рейок зі швидкостями охолодження в межах 2÷20 °C/с; - квазібезперервно плавно або різко змінювати швидкості охолодження в процесі термообробки на різних стадіях охолодження; - знизити тиск у системі подачі газового охолоджуючого середовища; - отримати однорідну дрібнодисперсну перлітну структуру (сорбіт закалки) на глибину більше 22 мм від поверхні, за рахунок інтенсифікації охолоджуючої здатності газового середовища в процесі охолодження; - отримати твердість по поверхні катання до НВ 401, підвищити пластичні та міцнісні властивості термообробленої сталі за рахунок зменшення дисперсності перліту; - скоротити загальний час термообробки рейки, спростити пристрій і знизити енерговитрати. Технічний результат досягають способом термічної обробки рейок, що включає безперервне охолодження голівки з наступним регульованим охолодженням елементів профілю рейки, де рейку із прокатного нагрівання охолоджують спочатку стисненим повітрям, потім роблять охолодження водоповітряною сумішшю, одночасно з охолодженням голівки рейки роблять охолодження підошви, згідно винаходу охолодження рейки з вуглецевої нелегованої (доевтектоїдної, заевтектоїдної) або легованої сталі, із прокатного і/або повторного нагрівання, починають із температури не нижче температури аустенізації, газовим середовищем, що являє собою повітряне середовище з регульованою зміною ступеня вологості повітря, а також регульованим тиском у процесі термообробки, при цьому регулювання охолодної здатності середовища роблять шляхом імпульсної квазібезперервної інжекції води в потік повітря за програмно заданим режимом. Крім того, регулювання охолодної здатності середовища роблять безперервно за програмно заданим режимом. Крім того, регулюють подачу газового середовища, залежно від хімічного складу рейкової 3 сталі, з витратою 10-60 м /хв на метр погонний рейки, при цьому витрату інжектуємої води змінюють до 12 л/хв на один метр погонний рейки. Крім того, регулюють подачу газового середовища залежно від початкової температури рейки, величин вологості і температури вихідного повітря і температури води. Крім того, вміст води в газовому середовищі становить до 0,2 літри води на кубічний метр повітря. Крім того, тиск газового середовища регулюють у межах 0,005-0,1 МПа. Крім того, швидкість охолодження регулюють у діапазоні 2-20 °C/с. Технічний результат способу термічної обробки рейок досягають за допомогою пристрою, що включає механізми завантаження, вивантаження, позиціонування і фіксації рейки, турбокомпресор, систему повітряводів і колекторів із сопловими отворами для подачі охолодного середовища на елементи профілю рейки, механізми позиціонування повітряводів і колекторів із сопловими отворами, систему регулювання подачі охолодного середовища, систему контролю температури, згідно винаходу механізми завантаження, вивантаження, позиціонування і фіксації рейки, мають можливість розташовувати її в положенні голівкою долілиць і додатково уведена система імпульсної квазібезперервної інжекції води в газовий потік, що містить ємність для води, систему водних трубопроводів, регулятори витрати і тиску води, керовані клапани, керовані регулювальні клапани, імпульсні інжектори, а також систему керування, що дозволяє проводити інжектування води в імпульсному квазібезперервному режимі по програмно заданому режимі. Крім того, інжекцію води здійснюють безперервно за програмно заданим режимом. Крім того, витрату і тиск газового середовища і інжектуємої води регулюють відповідно до програмно заданого режиму. Крім того, система керування призначена для визначення температури рейки, температури й вологості вихідного газового середовища, температури води і на основі отриманих даних 2 UA 104835 C2 5 10 15 20 25 30 35 40 коректування режиму охолодження. Крім того, пристрій постачений механізмами переміщення рейок і/або колекторів відносно вертикальної і/або горизонтальної осі. Крім того, забезпечується проведення охолодження рейок різних профілів, змінюючи відстань від поверхні елементів профілю рейки до соплових отворів. Крім того, система керування призначена для контролю, тиску і витрати газового середовища і задавання режиму роботи турбокомпресора. Короткий опис креслень Здійснення винаходу, що заявляється, пояснюють наведені нижче фігури. Фіг. 1 - приклад діаграми керування інжектором. Фіг. 2 - принципова схема пристрою термообробки Фіг. 3 - принципова схема пристрою термообробки із вказівкою контрольованих технологічних параметрів Фіг. 4 - приклад пристрою термообробки рейок. Загальний вид. Здійснення винаходу У процесі термічної обробки рейки, у початковий період охолодження плавно знижують температуру поверхні голівки рейки до температури мінімальної стійкості аустеніту при перлітному перетворенні за час 1-90 с, що не перевищує тривалість інкубаційного періоду. Потім на другій стадії задають швидкість охолодження необхідну для формування дрібнодисперсної перлітної структури в поверхневому шарі, далі задають таку швидкість охолодження, щоб забезпечити формування дрібнодисперсної перлітної структури в міру просування перлітного перетворення вглиб голівки. Охолодження роблять газовим середовищем з регульованою охолодною здатністю в процесі термообробки. Інжектуючи воду в потік повітря і змінюючи тиск газового середовища, управляють охолодною здатністю газового середовища, тим самим одержують задану швидкість охолодження рейки. Інжекцію води здійснюють в імпульсному, квазібезперервному режимі зі зміною тривалості імпульсів від 20 до 10000 мс і більше, а також шпаруватістю імпульсів від 1 до 10000. Шпаруватість - це є відношення суми тривалості паузи між імпульсами і тривалості імпульсу до тривалості імпульсу. Q = (Тпауз + Тімп) / Тімп, де Тпауз - пауза між імпульсами; Тімп - тривалість імпульсу. Приклад діаграми керування інжектором, представлений на фіг.1. Імпульсна подача води і швидке витікання повітря в пристрої створюють однорідне охолодне газове середовище з регульованою охолодною здатністю, що дозволяє змінювати швидкість охолодження рейки в межах 2-20 °C/с. Температура інжектуємої води може змінюватися в межах 10-45 °C. Температура вихідного повітря може змінюватися в межах від 3 мінус 30 °C до плюс 50 °C і вологість у межах 40-100 %. При мінімальному вмісті вологи 10 г/м , 3 за 1 імпульс 50 мс додасться 0,008 г/м води, тобто менш 0,1 %. При максимальному вмісті 3 вологи 200 г/м за 1 імпульс 1000 мс додасться 3,33 р. води,тобто менш 1,7 %. За один імпульс 3 інжекції води в потік повітря подають 0,008-3,33 г/м , що приводить до плавної, квазібезперервної зміни вмісту вологи в повітрі (менш 1,7 %), таким чином досягають плавності зміни швидкості охолодження. У таблиці 1 представлені експериментально отримані дані про залежність швидкості охолодження голівки рейок від тиску газового середовища. 45 Таблиця 1 Дані залежності швидкості охолодження голівки рейок від тиску газового середовища Охолоджуюче середовище тиск в колекторах Газове середовище Тиск 0,005 МПа Початкова швидкість охолодження, °С/с 2,0 Тиск Тиск 0,015 МПа 0,025 МПа 4,34 4,55 3 Тиск 0,04 МПа Тиск 0,05 МПа Тиск 0,1 МПа 4,82 4,91 4,99 UA 104835 C2 5 Тиск газового охолодного середовища визначають відповідно до хімічного складу рейкової сталі в межах 0,005-0,1 МПа. При підвищенні тиску повітря понад 0,1 МПа швидкість охолодження збільшується незначно, подальше підвищення економічно недоцільно. Нижній діапазон швидкості охолодження 2 °C/с досягають подачею газового середовища при тиску 0,005 МПа без інжекції води. У таблиці 2 представлені експериментально отримані дані залежності швидкості охолодження голівки рейок від витрати повітря і кількості інжектуємої води. Таблиця 2 Залежності швидкості охолодження від тиску газового середовища та витрати повітря і кількості інжектуємої води Тиск газового середовища, МПа Витрати газового 3 середовища, м /мин на 1 м.п. рельса Витрати води, л/хв. на 1 м.п. рейки Швидкості охолодження, С/с 0,005 0,015 0,025 0,04 0,05 0,1 8 20,0 35,0 45,0 50,0 60,0 — 0,2-4,0 0,35-7,0 0,45-9,0 0,5-10,0 0,6-12,0 2 4,5-10,0 4,7-15,0 4,9-17,0 5,6-18,0 6,0-20,0 10 15 20 25 30 35 40 45 Рейки із прокатного і/або повторного нагрівання до температури аустенізації охолоджують шляхом диференційованої подачі газового середовища на різні елементи профілю рейки: на поверхню катання голівки, бічні поверхні голівки і підошву рейки. Режими термообробки задають програмно, на основі експериментальних даних, відповідно до хімічного складу рейкової сталі, необхідних фізико-механічних властивостей, початкової температури рейки перед охолодженням і температури та вологості вихідного газового середовища та температури води. Для забезпечення мінімального скривлення рейки підбирають необхідний режим охолодження підошви, залежно від режиму охолодження голівки. Охолодження ведеться до температури 150-500 °C у залежності від хімічного складу рейкової сталі. Даний спосіб термічної обробки рейок здійснений на пристрої, принципова схема якого наведена на фіг. 2, де зображені: 1. Рейка 2. Нижній колектор, що представляє собою ємність із сопловими отворами для охолодження поверхні катання голівки. 3. Бічні колектори, що представляють собою ємність із сопловими отворами для охолодження бічних поверхонь голівки рейки. 4. Верхній колектор, що представляє собою ємність із сопловими отворами для охолодження підошви рейки. 5. Турбокомпресор. 6. Редукційний клапан підтримки заданого тиску газового середовища або води. 7. Датчики тиску. 8. Регулювальні клапани, для регулювання витрати води або газового середовища. 9. Інжектор. 10. Пристрій подачі води. 11. Ємність із водою. 12. Система керування. 13. Механізм позиціонування і фіксації рейки. 14. Система підготовки повітря. 15. Система фільтрів. 16. Трубопровід води. 17. Трубопровід газового середовища. I - Зона охолодження поверхні катання голівки рейки (ПКГ). II - Зони охолодження бічних поверхонь голівки рейки. III - Зона охолодження поверхні підошви рейки. На Фіг. 3 представлена принципова схема пристрою термообробки із вказівкою контрольованих технологічних параметрів, де: 4 UA 104835 C2 5 10 15 20 25 30 35 40 1 - Тиск газового середовища. 2 - Тиск води. 3 - Витрата газового середовища. 4 - Витрата води. 5 - Температура газового середовища. 6 - Температура води. 7 - Температура рейки. 8 - Вологість газового середовища. На Фіг. 4 наведений приклад пристрою термообробки рейок - загальний вид, де: 1 - Кантователь 2 - Механізм завантаження. 3 - Механізм вивантаження. 4 - Механізм позиціонування і фіксації рейки. 5 - Механізм позиціонування верхнього колектора. 6 - Механізм позиціонування нижнього і бічного колекторів. 7 - Рольганг прийомний рейки. 8 - Рольганг, що видає рейки. Даний спосіб здійснюють за допомогою описаного пристрою в такий спосіб: Подану у положенні на боці із прокатки або повторного нагрівання рейку кантователь 1 (фіг. 4) кантує на прийомний рольганг 7 (фіг. 4). Механізм завантаження 2 перекладає рейку в механізм позиціонування і фіксації 4, при цьому механізм позиціонування верхнього колектора 5 піднімає верхній колектор. Після фіксації рейки голівкою долілиць, верхній колектор опускається і здійснюється охолодження рейки. При переналагодженні на різні типи рейок механізм позиціонування нижнього і бічного колекторів 6 регулює відстань від поверхні голівки рейки до колекторів. Повітря, що надходить у систему нагнітання газового середовища, проходить систему фільтрів 15 (фіг. 2), систему підготовки повітря 14 для запобігання впливу сезонних коливань температури вихідного повітря. Далі повітря від турбокомпресора 5 (фіг. 2) через редукційний клапан 6 і регулювальні клапани 8 подають у колектори 2, 3, 4. При цьому система керування 12 за допомогою клапанів 6 і 8 регулює тиск і витрату газового середовища. Воду з ємності 11 або будь-якого іншого джерела пристроєм подачі води 10, через регулювальні клапани 8, подають до інжекторів 9. За рахунок інжекції води інжекторами 9 у потік газового середовища змінюють охолодну здатність газового середовища. Потім газове середовище подають у колектори 2, 3, 4 і направляють у зони охолодження поверхні рейки 1, 11, III. При цьому система керування 12 автоматично задає режим роботи клапанів 8 таким чином, щоб інжектори 9 працювали в імпульсному квазібезперервному і/або безперервному режимі, завдяки чому, зміна охолодної здатності газового середовища відбувається плавно. Система керування 12 (фіг. 2) по програмно заданому режимі управляє термічною обробкою рейки з корекцією режиму по контрольованих параметрах 1-8 (фіг. 3). По закінченні режиму охолодження, механізм позиціонування верхніх колекторів 5 (фіг. 4) піднімає рейку у верхнє положення, механізм вивантаження 3 переміщає рейку на рольганг, що видає рейки 8. Дослідження проведені на охолодному пристрої, наведеному на фіг. 2, фіг. 3 і фіг. 4 на повнопрофільних пробах рейки Р65 довжиною 1200 мм. Проби взяті зі сталей з хімічними складами, наведеними в таблиці 3. 45 Таблиця 3 Хімічний склад зразків рейкових сталей № п.п Μn 1 0,78 0,97 2 50 С 0,76 0,95 Si Ρ S ΑΙ V Сг Ni Сu Ті Mo менш 0,37 0,010 0,009 0,004 0,056 0,277 0,115 0,009 0,0050 Менш 0,37 0,012 0,005 0,005 0,052 0,037 0,107 0,013 0,0034 0,0050 Ν 0,0086 За результатами проведених експериментів кожний загартований зразок піддавався лабораторним випробуванням. Досліджувалися твердість, мікроструктура і фізико-механічні властивості рейки. У таблиці 1 наведені експериментальні дані залежності швидкості охолодження рейки від тиску газового середовища. 5 UA 104835 C2 5 У таблиці 2 наведені експериментальні дані залежності швидкості охолодження рейки від тиску газового середовища і кількості інжектуємої води. З таблиці 1 і таблиці 2 обрані технологічні параметри і інтервали швидкостей охолодження для зразків рейок зі сталі легованої хромом хімічного складу № 1 і вуглецевої сталі № 2 з таблиці 3. Дані про технологічні параметри термообробки проб рейок Р65 зі сталі хімічного складу № 1 та вуглецевої сталі № 2 з таблиці 3 і результати фізико-механічних випробувань і досліджень мікроструктури наведені в таблиці 4 і таблиці 5. Таблиця 4 Технологічні параметри термообробки проб рейок Р65 із сталі хімічного складу №1 з таблиці 3 і результати фізико-механічних випробувань і досліджень мікроструктури Витрати Твердість по Витрати Тиск води, Швидкість перерізу газового Мікроструктура газового л/мин охолоЧас охолорейки, НВ σв, середовища загартованої 2 середовища 3 на дження дження, с Н/м м м /хв на 1 голівки рейки 10 22 МПа 1 м.п. °С/с ПКГ м.п. рейки мм мм рейки Сорбіт 0,025 30 0,35 4,7 150 363 351 331 1210 загартування Сорбіт 0,025 30 0,45 4,8 140 375 363 341 1280 загартування Сорбіт 0,025 30 0,55 5,0 120 388 375 363 1320 загартування Сорбіт 0,025 35 0,65 5,1 110 401 388 378 1350 загартування Прототип способ не дозволяє проводити термообробку рейок даного хімічного складу 10 Таблиця 5 Технологічні параметри термообробки проб рейок Р65 зі сталі хімічного складу №1 з Таблиці 3 і результати фізико-механічних випробувань і досліджень мікроструктури Твердість по Тиск Витрати Витрати Швидкість Час газового газового води, Мікроструктура перерізу охолоохолоσв, δ Ψ рейки, № п.п середо- середовища, л/хв на загартованої 2 дження, дження, Н/мм % % 3 НВ вища, м /хв на 1 1 м.п. голівки рейки °С/с с МПа м.п. рейки рейки 10 22 ПКГ MM MM Сорбит 1 0,04 45 2,5 8,3 90 363 351 330 1250 12 43 загартування Сорбит 2 0,04 45 5 10,4 80 375 363 345 1290 12 40 загартування Сорбит 3 0,04 45 7 13,1 70 390 383 375 1350 13 38 загартування Сорбит 4 0,04 45 12 14,9 60 401 395 388 1380 14 37 загартування Сорбит 5 0,04 45 13 15,3 60 загартування + 415 400 388 1410 10 32 бейнит прототип Сорбит 0,55 44,5 20 140 388 388 375 1340 12 34 способу загартування Таким чином, пропонований спосіб дозволяє проводити термічну обробку рейок, як з легованих, так і з нелегованих (вуглецевих, доевтектоідних і заевтектоїдних) сталей з різними заданими режимами охолодження. 6 UA 104835 C2 Спосіб і пристрій термічної обробки рейок дозволяють одержувати структуру дрібнозернистого сорбіту за на більшу глибину, підвищити фізико-механічні властивості сталі і тим самим збільшити експлуатаційну стійкість рейок. 5 10 15 20 25 30 35 40 45 50 55 ФОРМУЛА ВИНАХОДУ 1. Спосіб термічної обробки рейок, що включає безперервне охолодження голівки з наступним регульованим охолодженням елементів профілю рейки, де рейку із прокатного нагрівання охолоджують спочатку стисненим повітрям, потім здійснюють охолодження водоповітряною сумішшю, одночасно з охолодженням головки рейки здійснюють охолодження підошви, який відрізняється тим, що охолодження рейки з вуглецевої нелегованої (доевтектоїдної, заевтектоїдної) або легованої сталі, із прокатного і/або повторного нагрівання, починають із температури, не нижче температури аустенізації, газовим середовищем, що являє собою повітряне середовище з регульованою зміною ступеня вологості повітря, а також регульованим тиском у процесі термообробки, при цьому регулювання охолодної здатності середовища здійснюють шляхом імпульсної квазібезперервної інжекції води в потік повітря за програмно заданим режимом. 2. Спосіб за п. 1, який відрізняється тим, що регулювання охолодної здатності середовища здійснюють безперервно за програмно заданим режимом. 3. Спосіб за п. 1 або 2, який відрізняється тим, що регулюють подачу газового середовища 3 залежно від хімічного складу рейкової сталі з витратою 10-60 м /хв на метр погонний рейки, при цьому витрату води, що інжектується, змінюють до 12 л/хв на один метр погонний рейки. 4. Спосіб за п. 1 або 2, який відрізняється тим, що регулюють подачу газового середовища залежно від початкової температури рейки, величин вологості і температури вихідного повітря і температури води. 5. Спосіб за п. 1 або 2, який відрізняється тим, що вміст води в газовому середовищі становить до 0,2 літра води на один кубічний метр повітря. 6. Спосіб за п. 1 або 2, який відрізняється тим, що тиск газового середовища регулюють у межах 0,005-0,1 МПа. 7. Спосіб за п. 1 або 2, який відрізняється тим, що швидкість охолодження регулюють у діапазоні температур 2-20 °C/с. 8. Пристрій для здійснення способу за пп. 1-7, що включає механізми завантаження, вивантаження, позиціонування і фіксації рейки, турбокомпресор, систему повітроводів і колекторів із сопловими отворами для подачі охолодного середовища одночасно на елементи профілю рейки, механізми позиціонування повітроводів і колекторів із сопловими отворами, систему регулювання подачі охолодного середовища, систему контролю температури, який відрізняється тим, що механізми завантаження, вивантаження, позиціонування і фіксації рейки виконані з можливістю розташування рейки в процесі обробки положенням голівкою долілиць і додатково уведена система імпульсної квазібезперервної інжекції води в газовий потік, що містить ємність для води, систему водних трубопроводів, регулятори витрати й тиску води, керовані клапани, керовані регулювальні клапани, імпульсні інжектори, а також систему керування, що дозволяє робити інжектування води в імпульсному квазібезперервному режимі за програмно заданим режимом. 9. Пристрій за п. 8, який відрізняється тим, що інжекцію води здійснюють безперервно за програмно заданим режимом. 10. Пристрій за п. 8 або 9, який відрізняється тим, що витрату і тиск газового середовища та інжектованої води регулюють відповідно до програмно заданого режиму. 11. Пристрій за п. 8 або 9, який відрізняється тим, що система керування має можливість визначати температуру рейки, температуру і вологість вихідного газового середовища, температуру води і на основі отриманих даних коректувати режим охолодження. 12. Пристрій за п. 8 або 9, який відрізняється тим, що його оснащено механізмами переміщення рейок і/або колекторів відносно вертикальної і/або горизонтальної осі. 13. Пристрій за п. 8 або 9, який відрізняється тим, що проводять охолодження рейок різних профілів, змінюючи відстань від поверхні елементів профілю рейки до соплових отворів. 14. Пристрій за п. 8 або 9, який відрізняється тим, що система керування має можливість контролювати тиск і витрату газового середовища, а також задавати режим роботи турбокомпресора. 7 UA 104835 C2 8 UA 104835 C2 9 UA 104835 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюСпособ и устройство термической обработки рельсов

Автори російськоюХлыст Сергей Васильевич, Кузьмиченко Владимир Михайлович, Киричков Анатолий Александрович, Сергеев Сергей Михайлович, Шестаков Андрей Николаевич, Кириченко Михаил Николаевич, Пшеничников Павел Александрович, Иванов Алексей Геннадьевич, Кожевников Константин Геннадьевич, Гонтарь Алексей Владимирович, Хлыст Илья Сергеевич, Кушнарев Алексей Владиславович

МПК / Мітки

МПК: C21D 11/00, C21D 1/613, C21D 1/667, C21D 9/04

Мітки: пристрій, термічної, рейки, спосіб, обробки

Код посилання

<a href="https://ua.patents.su/12-104835-sposib-i-pristrijj-dlya-termichno-obrobki-rejjki.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для термічної обробки рейки</a>

Попередній патент: Циклофільтр

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Регіональна інформаційна стоматологічна система