Спосіб і установка для виробництва рідкого чавуну

Формула / Реферат

1. Спосіб виробництва рідкого чавуну, в якому гранульовану сировину, що містить оксид заліза, частково відновлюють вуглецевмісним відновником в реакторі з псевдозрідженим шаром при температурі щонайменше 850 °C для отримання відновленої суміші, і відновлену суміш подають в плавильну піч з відновлювальною атмосферою через розвантажувальну систему, і в якому перед подачею в плавильну піч з відновлювальною атмосферою відновлену суміш охолоджують до 600-800 °C в теплообміннику, де попередньо нагрітий технологічний газ використовують як охолоджуюче середовище, який відрізняється тим, що технологічний газ попередньо нагрівають до 300-500 °C до введення в теплообмінний апарат.

2. Спосіб за п. 1, який відрізняється тим, що технологічний газ є рециркуляційним газом, який було відведено з реактора з псевдозрідженим шаром.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що технологічний газ містить оксид вуглецю (СО) і/або молекулярний водень (Н2).

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що технологічний газ попередньо нагрівають до 600-800 °C за допомогою відновленої суміші в теплообміннику.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після теплообмінника відновлену суміш відокремлюють від нагрітого технологічного газу і нагрітий технологічний газ подають в реактор з псевдозрідженим шаром як псевдозріджуючий або відновлюючий газ, і відновлену суміш подають в плавильний агрегат з відновлювальною атмосферою.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після теплообмінника і після системи розвантаження нагріту відновлену суміш подають в магнітний сепаратор, в якому відділяють немагнітні речовини.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в теплообміннику відновлену суміш подають на висоту, необхідну для системи розвантаження або наступних пристроїв.

8. Спосіб за будь-яким з пп. 6 або 7, який відрізняється тим, що температуру нагрітої відновленої суміші на боці подачі у магнітний сепаратор регулюють за допомогою температури попередньо нагрітого технологічного газу.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що робочий тиск, що існує в реакторі з псевдозрідженим шаром і теплообміннику, знижують повністю за допомогою стояка та переливної лійки в системі розвантаження, розташованій після теплообмінника.

10. Спосіб за будь-яким одним з пп. 6-9, який відрізняється тим, що відновлену суміш після системи розвантаження або гарячу відновлену руду після магнітного сепаратора подають у пристрій для гарячого брикетування або гарячого ущільнення.

11. Установка з виробництва рідкого чавуну, яка має пристрої завантаження залізної руди і відновника, реактор (13) з псевдозрідженим шаром для часткового відновлення залізної руди та плавильну піч (31) з відновлювальною атмосферою для виробництва рідкого чавуну, а між реактором (13) з псевдозрідженим шаром і плавильною піччю (31) з відновлювальною атмосферою розташовано теплообмінник (21), до якого подають відновлену суміш з реактора (13) з псевдозрідженим шаром, і з'єднано з каналом (11) для попередньо нагрітого технологічного газу та з плавильною піччю (31) через систему (25-29) розвантаження, яка відрізняється тим, що теплообмінник (21) є надшвидким охолоджувачем.

12. Установка за п. 11, яка відрізняється тим, що надшвидкий охолоджувач має кільцевий псевдозріджений шар.

13. Установка за будь-яким з пунктів 11, 12, яка відрізняється тим, що після теплообмінника (21) встановлено циклон (23), призначений для відділення залізовмісних твердих матеріалів від технологічного газу, та канал (24) рециркуляції відходить від циклона (23) в реактор (13) з псевдозрідженим шаром, і жолоб (25) для твердого матеріалу відходить від циклона (23) в систему (26-29) розвантаження.

14. Установка за будь-яким з пунктів 11-13, яка відрізняється тим, що після системи (25-29) розвантаження встановлений магнітний сепаратор (30) нагрітої відновленої суміші.

15. Установка за будь-яким з пунктів 11-14, яка відрізняється тим, що після системи (25-29) розвантаження або магнітного сепаратора (30) розміщено пристрій (32) для гарячого брикетування або пресування.

Текст

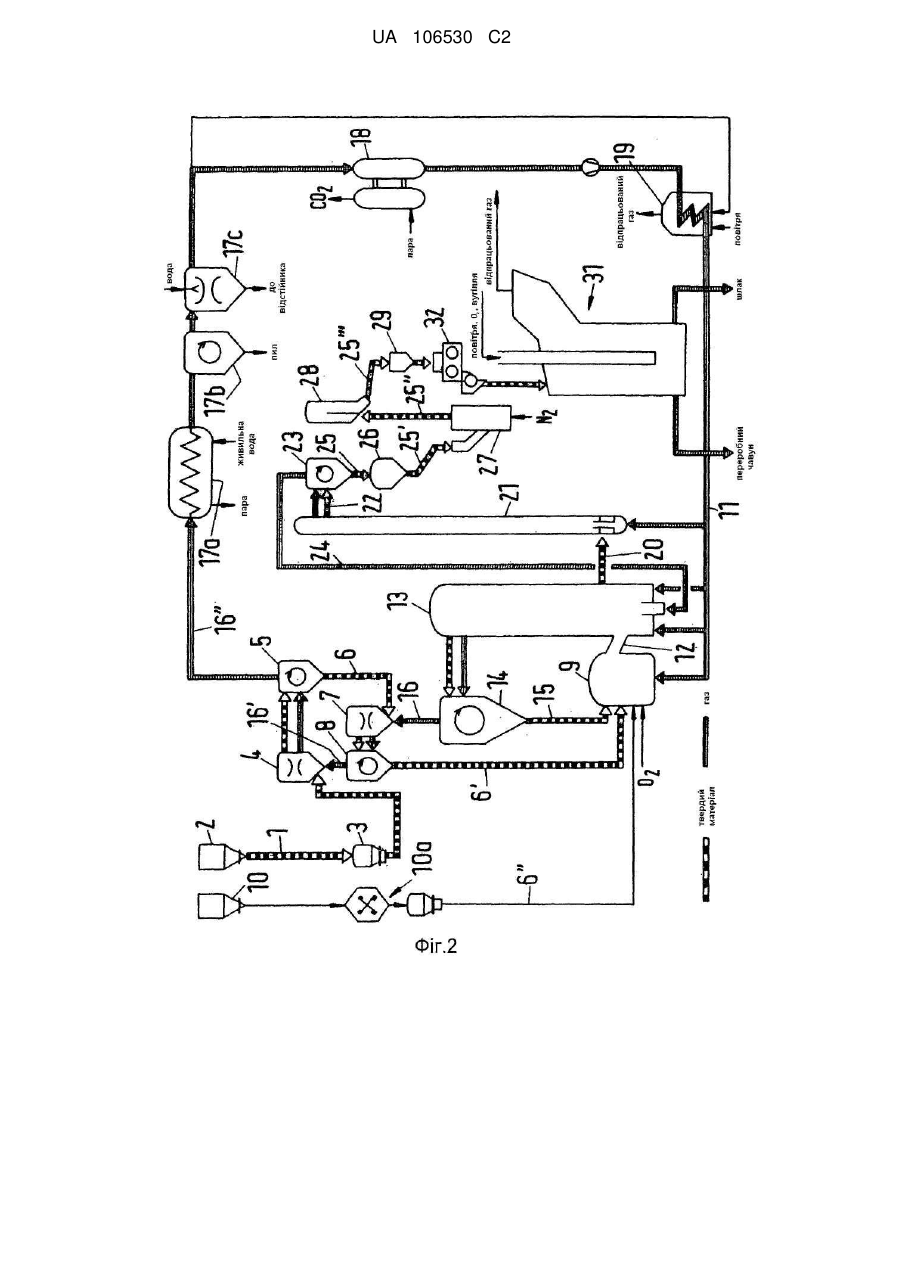

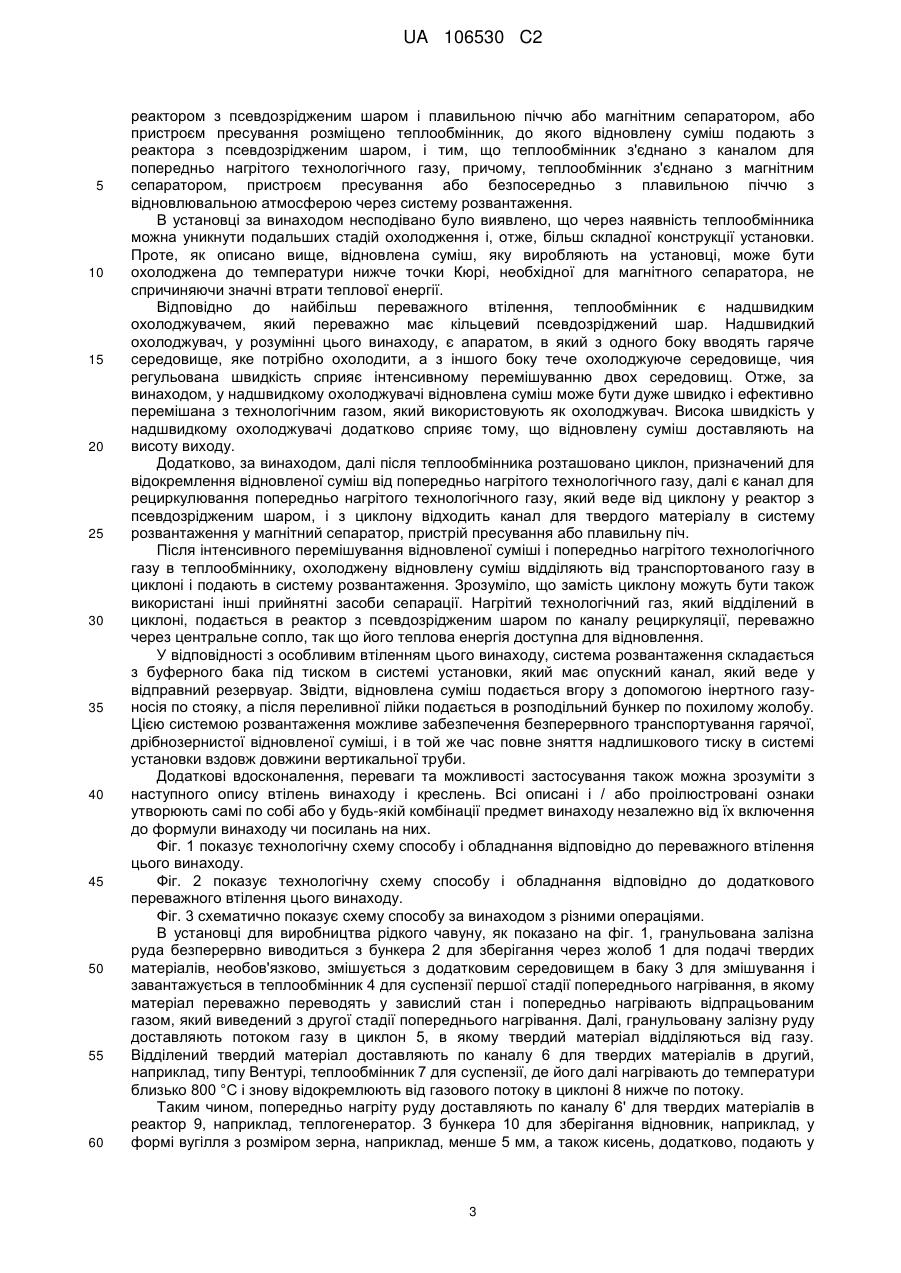

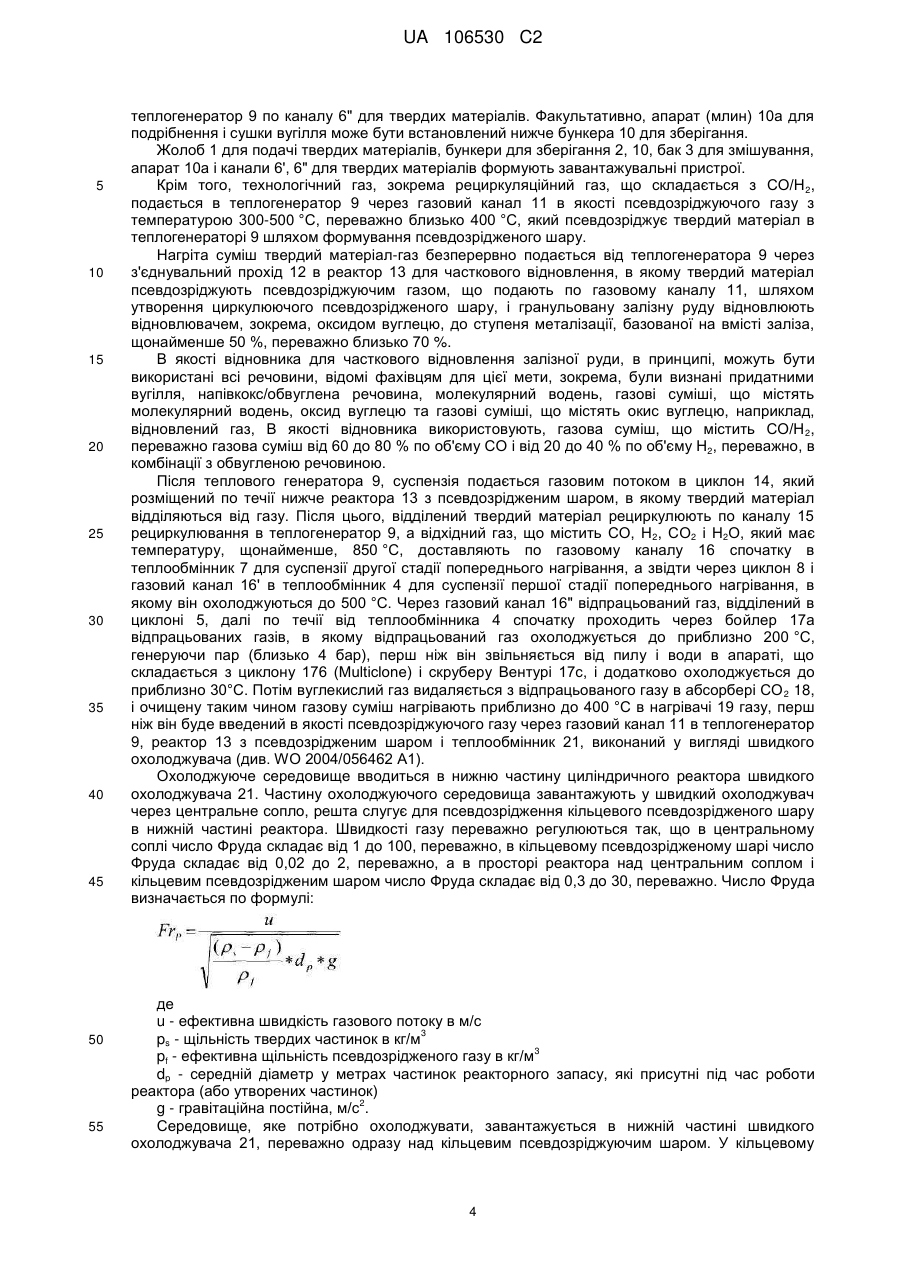

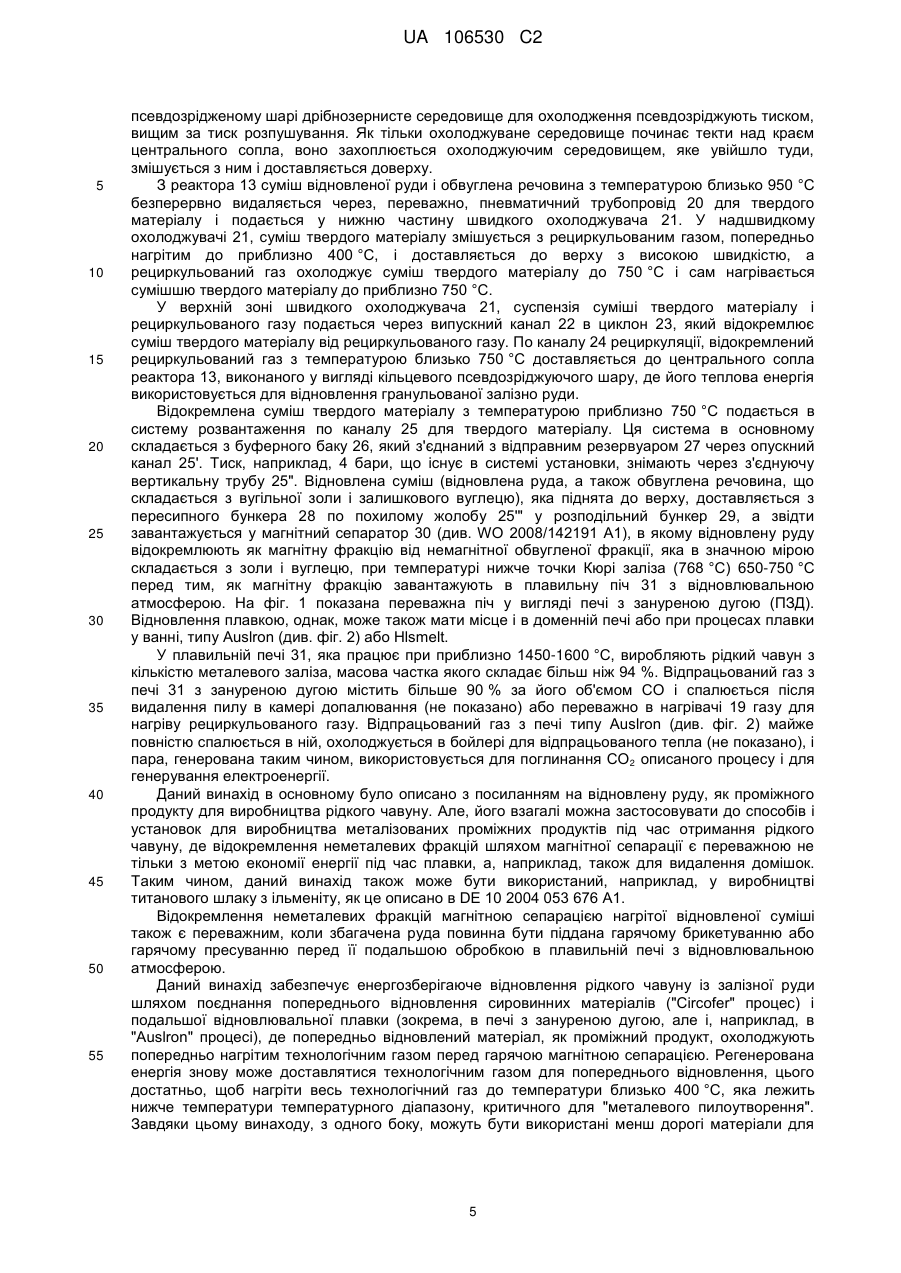

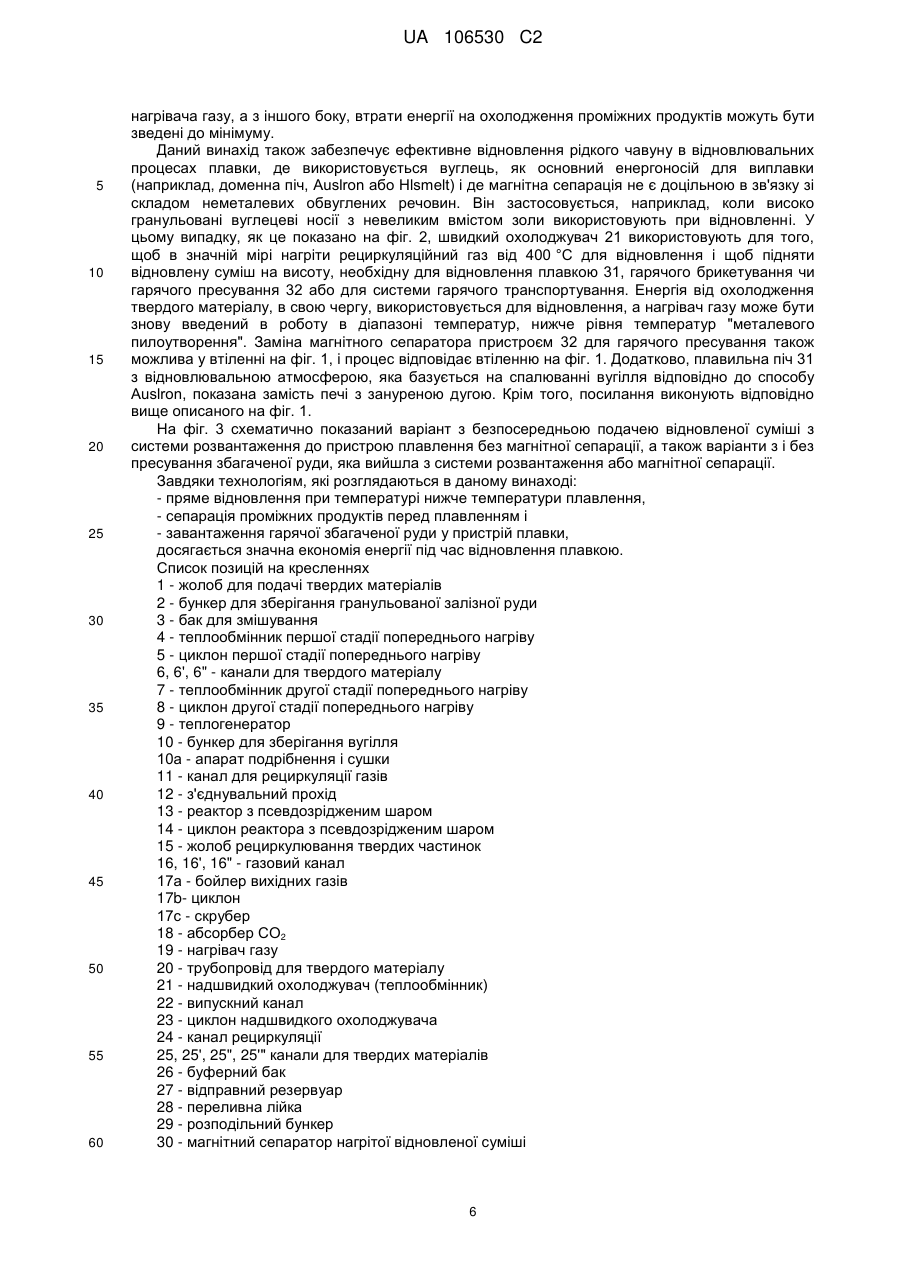

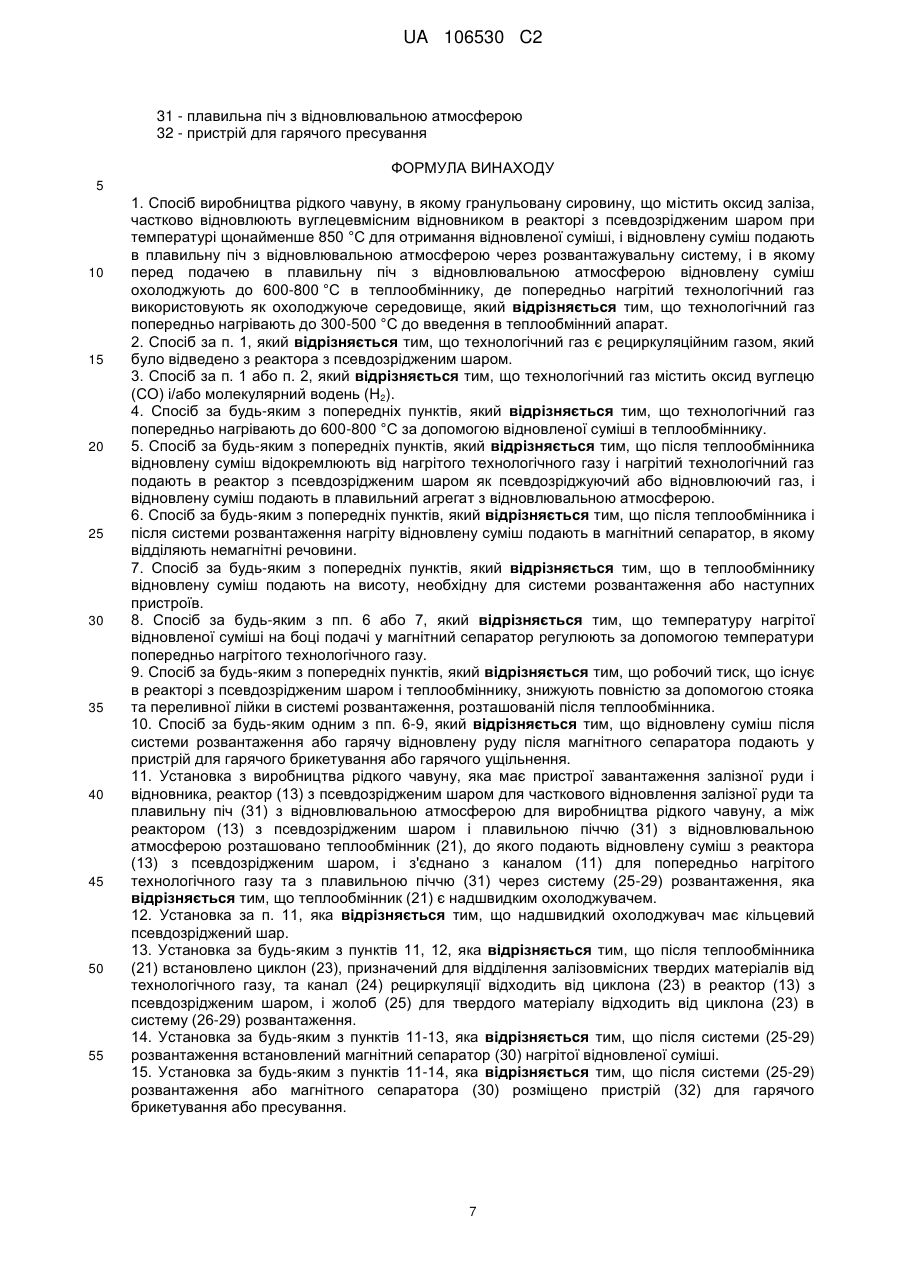

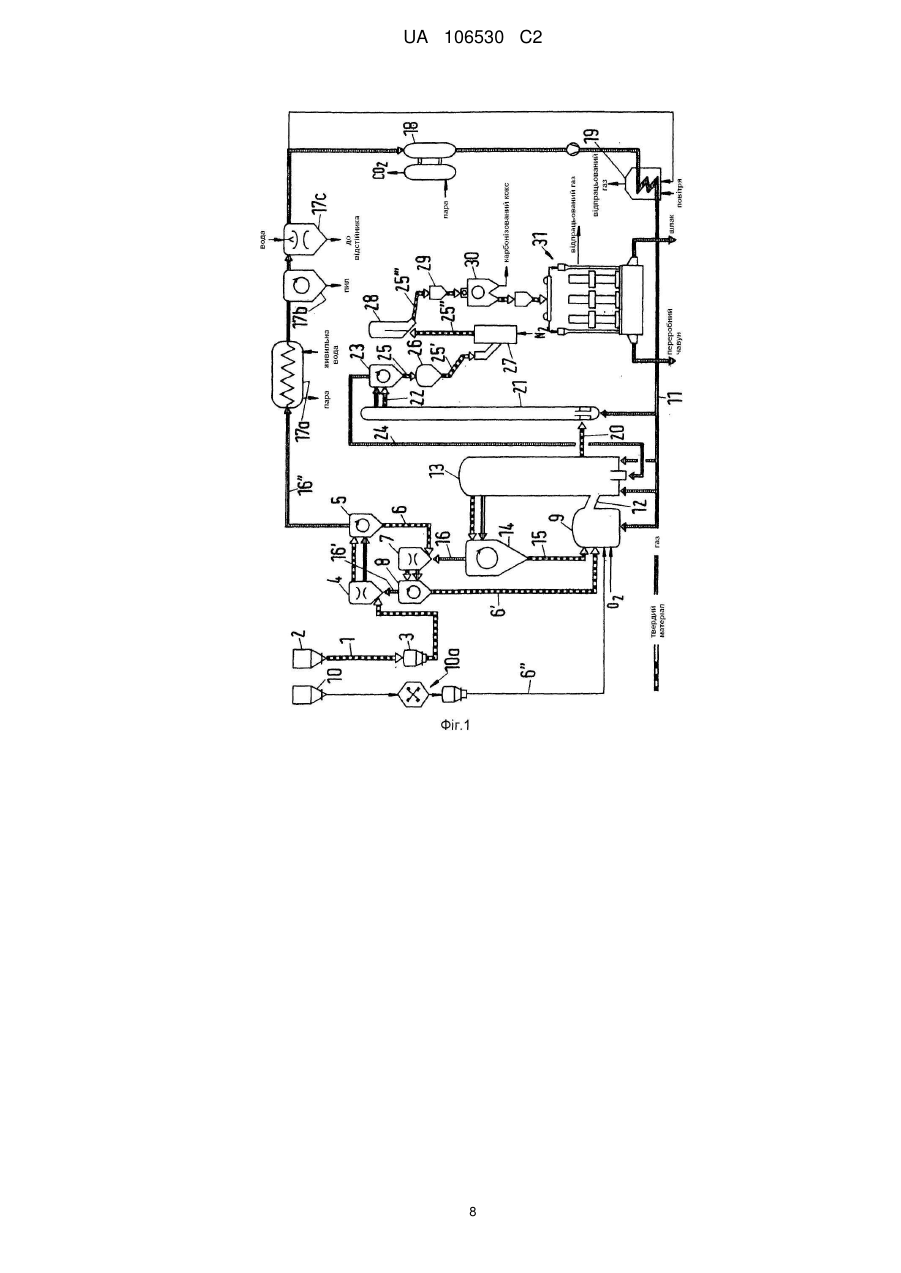

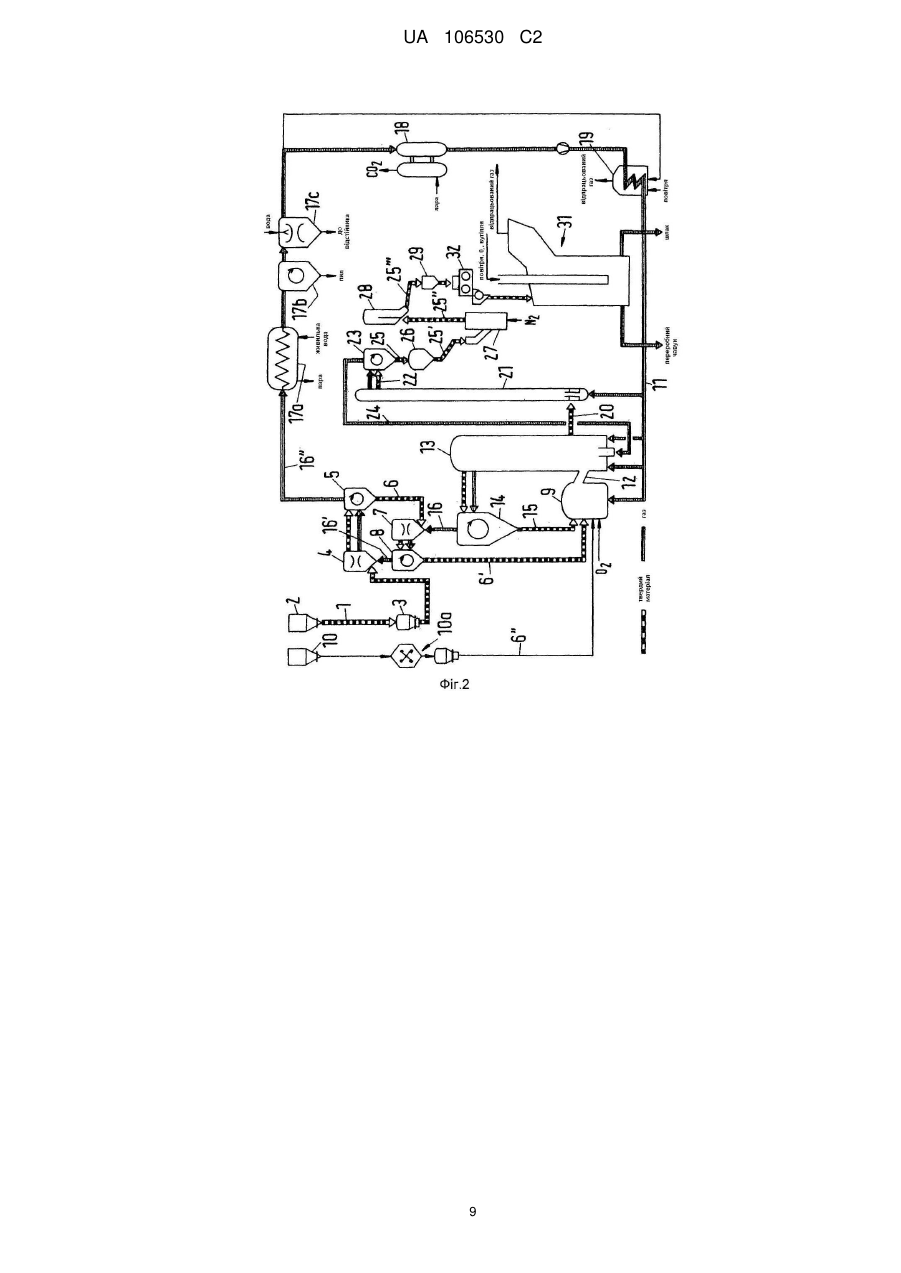

Реферат: Винахід належить до виробництва рідкого чавуну, в якому гранульовану шихту, що містить оксид заліза, частково відновлюють до відновленої суміші вуглецевмісним відновником в реакторі з псевдозрідженим шаром при температурі щонайменше 850 °C, і через систему розвантаження, можливо після відокремлення магнітних і немагнітних компонентів у магнітному сепараторі нагрітої відновленої суміші, відновлену суміш подають в плавильну піч з відновлювальною атмосферою. Для оптимізації енергетичних витрат перед подачею у плавильну піч відновлену суміш охолоджують до 600-800 °C в теплообміннику, де попередньо нагрітий технологічний газ використовують як охолоджуюче середовище. UA 106530 C2 (12) UA 106530 C2 UA 106530 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується виробництва рідкого чавуну, в якому відновлену руду використовують як проміжний продукт. Рідкий чавун з дрібнозернистої шихти, що містить оксид заліза, наприклад, залізних руд, отримують головним чином шляхом агломерування (спікання, гранулювання), а потім відновного плавлення (наприклад, в доменній печі). Агломерування можна уникнути шляхом попереднього відновлення дрібнозернистої шихти до збагаченої руди і подальшого плавлення цієї збагаченої руди до рідкого чавуну. Наприклад, заявник розробив так званий спосіб "Circofer", в якому залізну руду в твердому стані безпосередньо відновлюють разом з вугіллям, наприклад, при температурі 850-950 °C і тиску, наприклад, 4 бари для отримання губчастого заліза (див. WO 2005/116275 А, WO 2005/116273 А). Продукт прямого відновлення зазвичай розділяють шляхом магнітної сепарації на немагнітну фракції проміжних продуктів, зокрема, вугілля, та магнітну фракцію, що містить залізо. Залізовмісну магнітну фракцію, тобто відновлену руду, як проміжний продукт, потім переробляють під час процесів плавлення у відновлювальній атмосфері, наприклад, так званим способом "Auslron" заявника або в печі з зануреною дугою, щоб отримати рідкий чавун. Перед магнітною сепарацією нагрітого продукту прямого відновлення, відновлена суміш відновленої руди, з одного боку, і зола вугілля і залишковий вуглець (обвуглена речовина), з іншого боку, виведені від безпосереднього відновлення як проміжний продукт, повинні, щонайменше, бути охолоджені до температури нижче температури Кюрі заліза 768 °C, для досягнення ефективної сепарації немагнітних проміжних продуктів перед плавкою. До теперішнього часу, тільки декілька концепцій є прийнятними для охолодження відновленої суміші. Наприклад, пропонується непряме охолодження водою. У цьому випадку, однак, значна частина теплової енергії, відновленої суміші від прямого відновлення втрачається. Відповідно до патенту US 4,073,642 проміжний продукт не прямо охолоджують повітрям в класичному псевдозрідженому шарі. У цьому випадку, також, значна частина теплової енергії втрачається, так як повітря, яке використовується для охолодження, не може бути повернуто до способу "Circofer". В багатьох інших публікаціях пропонуються концепції взагалі без охолодження. При прямому відновленні залізної руди по способу "Circofer" відновлювальний псевдозріджуючий газ з високою температурою надходить у псевдозріджуючий шар для прямого відновлення. При застосуванні дуже навуглецьовувальних атмосфер (атмосфери з високим вмістом CO) при температурі в діапазоні між 450 °C і 800 °C, існує ризик високотемпературної корозії матеріалів в установці шляхом так званого "металевого пилоутворення". Цей тип пошкоджень виражається не однаково і сягає від загальної корозії до точкової корозії. Продукт корозії в значній мірі складається з графіту і дрібних металевих частинок. "Металеве пилоутворення" може привести до швидкого руйнування матеріалів установки. Щоб уникнути такої високотемпературної корозії, дорогі високолеговані сталі з високим вмістом нікелю, хрому, алюмінію та/або кремнію повинні бути використані для всіх вузлів, які знаходяться в контакті з гарячими псевдозріджуючим газом, наприклад, зокрема, для газового нагрівача. Отже недоліки описаної вище технології полягають в значних втратах енергії при охолодженні залізовмісних проміжних продуктів і високих витратах на газовий обігрівач матеріалів, який будуть застосовувати. Цей винахід направлено на подолання недоліків попереднього рівня техніки і створення способу та обладнання для енерго-оптимального виробництва рідкого чавуну. Згідно з винаходом запропоновано спосіб і обладнання з ознаками незалежних пунктів, відповідно 1 і 11 формули винаходу. Переважні аспекти винаходу відповідають залежним пунктам формули винаходу. У способі за винаходом для виробництва рідкого чавуну, в якому гранульовану залізну руду частково відновлюють з допомогою відновника в реакторі з псевдозрідженим шаром при температурі щонайменше 850 °C і, зокрема, магнітну частину відновленої суміші розплавляють до рідкого чавуну в плавильній печі з відновлюваною атмосферою, відновлену суміш охолоджують до 700-800 °C, переважно до 740-760 °C, в теплообміннику перед подачею в плавильну піч з відновлюваною атмосферою, де попередньо нагрітий технологічний газ використовують як охолоджуюче середовище. Дивно, але у відповідності з цим винаходом було знайдено, що енергія, потрібна для отримання рідкого чавуну, може бути помітно знижена, коли після лише невеликого охолодження в теплообміннику відновлена суміш з попереднього відновлення подається в магнітний сепаратор нагрітої відновленої суміші, в якому до плавки відокремлюють немагнітні фракції. Збагачена руда, отримана в магнітному сепараторі, все ще має достатньо високу 1 UA 106530 C2 5 10 15 20 25 30 35 40 45 50 55 60 температуру від 650 °C до 750 °C, тому витрати енергії для подальшого відновлення плавкою можуть бути помітно зменшені. Так як для попереднього відновлення переважно використовується циркулюючий псевдозріджений шар, то, крім того, рівномірне відновлення використовуваних матеріалів при мінімальних витратах енергії може бути досягнуто за рахунок великої маси і теплообміну в псевдозрідженому шарі. Для досягнення особливо ефективної технології пропонується пускати в циркулювання технологічний газ. Відповідно з переважним втіленням, технологічний газ є рециркульованим газом, який переважно містить окис вуглецю (CO) і елементарний водень (Н 2) і який був відведений з реактора відновлення, знепилений, охолоджений і в значній мірі звільнений від продуктів відновлення, водяної пари (Н2О) і вуглекислого газу (СО2). Переважно, технологічний газ попередньо нагрівають до 300-500 °C, переважно до 350450 °C, і, переважно, до 390-410 °C. Шляхом помірного попереднього підігріву технологічного газу до температур, які лежать нижче критичного температурного діапазону для високотемпературної корозії, карбюрізації матеріалів установки ("металевим припилювання") можна запобігти навіть без використання дорогих високолегованих сталей для нагрівача технологічного газу. Відповідно до винаходу, технологічний газ нагрівають відновленою сумішшю в теплообмінному апараті до 700-800 °C, переважно до 740-760 °C. У відповідності з варіантом способу, відновлену суміш відокремлюють від нагрітого технологічного газу після теплообмінного апарату, нагрітий технологічний газ подається в реактор з псевдозрідженим шаром в якості псевдозріджуючого газу по каналу рециркулювання, а після падіння надлишкового тиску на стадії відновлення твердий матеріал подають через систему розвантаження, яка розроблена заявником (див. WO 02/081074 А1), до магнітного сепаратора (переважне втілення на фіг. 3), безпосередньо у плавильний агрегат з відновлювальною атмосферою (спеціальний випадок 1 на фіг. 3), або у пристрій ущільнення (окремий випадок 2 на фіг. 3). Цей винахід має ту перевагу, що з одного боку відновлену суміш охолоджують попередньо нагрітим технологічним газом до температури нижче точки Кюрі заліза, так що стає можливим використання ефективної магнітної сепарації, а з іншого боку теплова енергія, що поглинається попередньо нагрітим технологічним газом, знову використовується для реакцій відновлення в реакторі з псевдозрідженим шаром. Отже, згідно з винаходом жодна теплова енергія не втрачається в технологічному процесі і генерована та присутня в системі теплова енергія використовується більш ефективно. Крім того, було встановлено, що вигідніше подавати відновлену суміш в теплообміннику на висоту, необхідну для живлення системи розвантаження, причому, висота системи розвантаження визначається наступними апаратами, такими як магнітний сепаратор, пристрій пресування і/або плавильна піч. Завдяки використанню динамічних якостей теплообмінника для доставки відновленої суміші, окремий технологічний етап для транспортування залізовмісних твердих матеріалів до необхідної висоти може бути опущений. У простий спосіб також забезпечується регулювання температури нагрітої відновленої суміші на боці подачі у магнітний сепаратор до значення нижче точки Кюрі шляхом регулювання температури технологічного газу у газовому нагрівачі у відповідності з температурою відновленої суміші, що виходить з реактора з псевдозрідженимшаром. Таким чином, більш дорогі технологічні операції можуть бути опущені. Відповідно до переважного втілення винаходу, тиск в системі установки, який існує в реакторі з псевдозрідженим шаром і теплообміннику, повністю знижують в системі розвантаження, яка знаходиться після теплообмінного апарату, з допомогою стояка і переливної лійки. Відповідно до винаходу, коли відновлення плавкою не допускає мілко зернистого матеріалу, наприклад, через надмірні втрати пилу, або коли є бажаним роз'єднання технологічних стадій для забезпечення безпеки або з організаційних причин, відновлена суміш може бути подана в пристрій гарячого пресування або гарячого брикетування після системи розвантаження (окремий випадок 2 на фіг. 3) або гаряча збагачена руда може бути подана в пристрій гарячого пресування або гарячого брикетування після магнітного сепаратора (особливий випадок 3 на фіг. 3). Установка для виробництва рідкого чавуну у відповідності з винаходом, яка є прийнятною, зокрема, для здійснення способу, описаного вище, має пристрої для завантаження залізної руди і відновника, реактор з псевдозрідженим шаром для часткового збагачення залізної руди, можливо, магнітний сепаратор нагрітої відновленої суміші, можливо, пристрій пресування і плавильну піч з відновлювальною атмосферою. Установка характеризується тим, що між 2 UA 106530 C2 5 10 15 20 25 30 35 40 45 50 55 60 реактором з псевдозрідженим шаром і плавильною піччю або магнітним сепаратором, або пристроєм пресування розміщено теплообмінник, до якого відновлену суміш подають з реактора з псевдозрідженим шаром, і тим, що теплообмінник з'єднано з каналом для попередньо нагрітого технологічного газу, причому, теплообмінник з'єднано з магнітним сепаратором, пристроєм пресування або безпосередньо з плавильною піччю з відновлювальною атмосферою через систему розвантаження. В установці за винаходом несподівано було виявлено, що через наявність теплообмінника можна уникнути подальших стадій охолодження і, отже, більш складної конструкції установки. Проте, як описано вище, відновлена суміш, яку виробляють на установці, може бути охолоджена до температури нижче точки Кюрі, необхідної для магнітного сепаратора, не спричиняючи значні втрати теплової енергії. Відповідно до найбільш переважного втілення, теплообмінник є надшвидким охолоджувачем, який переважно має кільцевий псевдозріджений шар. Надшвидкий охолоджувач, у розумінні цього винаходу, є апаратом, в який з одного боку вводять гаряче середовище, яке потрібно охолодити, а з іншого боку тече охолоджуюче середовище, чия регульована швидкість сприяє інтенсивному перемішуванню двох середовищ. Отже, за винаходом, у надшвидкому охолоджувачі відновлена суміш може бути дуже швидко і ефективно перемішана з технологічним газом, який використовують як охолоджувач. Висока швидкість у надшвидкому охолоджувачі додатково сприяє тому, що відновлену суміш доставляють на висоту виходу. Додатково, за винаходом, далі після теплообмінника розташовано циклон, призначений для відокремлення відновленої суміш від попередньо нагрітого технологічного газу, далі є канал для рециркулювання попередньо нагрітого технологічного газу, який веде від циклону у реактор з псевдозрідженим шаром, і з циклону відходить канал для твердого матеріалу в систему розвантаження у магнітний сепаратор, пристрій пресування або плавильну піч. Після інтенсивного перемішування відновленої суміші і попередньо нагрітого технологічного газу в теплообміннику, охолоджену відновлену суміш відділяють від транспортованого газу в циклоні і подають в систему розвантаження. Зрозуміло, що замість циклону можуть бути також використані інші прийнятні засоби сепарації. Нагрітий технологічний газ, який відділений в циклоні, подається в реактор з псевдозрідженим шаром по каналу рециркуляції, переважно через центральне сопло, так що його теплова енергія доступна для відновлення. У відповідності з особливим втіленням цього винаходу, система розвантаження складається з буферного бака під тиском в системі установки, який має опускний канал, який веде у відправний резервуар. Звідти, відновлена суміш подається вгору з допомогою інертного газуносія по стояку, а після переливної лійки подається в розподільний бункер по похилому жолобу. Цією системою розвантаження можливе забезпечення безперервного транспортування гарячої, дрібнозернистої відновленої суміші, і в той же час повне зняття надлишкового тиску в системі установки вздовж довжини вертикальної труби. Додаткові вдосконалення, переваги та можливості застосування також можна зрозуміти з наступного опису втілень винаходу і креслень. Всі описані і / або проілюстровані ознаки утворюють самі по собі або у будь-якій комбінації предмет винаходу незалежно від їх включення до формули винаходу чи посилань на них. Фіг. 1 показує технологічну схему способу і обладнання відповідно до переважного втілення цього винаходу. Фіг. 2 показує технологічну схему способу і обладнання відповідно до додаткового переважного втілення цього винаходу. Фіг. 3 схематично показує схему способу за винаходом з різними операціями. В установці для виробництва рідкого чавуну, як показано на фіг. 1, гранульована залізна руда безперервно виводиться з бункера 2 для зберігання через жолоб 1 для подачі твердих матеріалів, необов'язково, змішується з додатковим середовищем в баку 3 для змішування і завантажується в теплообмінник 4 для суспензії першої стадії попереднього нагрівання, в якому матеріал переважно переводять у завислий стан і попередньо нагрівають відпрацьованим газом, який виведений з другої стадії попереднього нагрівання. Далі, гранульовану залізну руду доставляють потоком газу в циклон 5, в якому твердий матеріал відділяються від газу. Відділений твердий матеріал доставляють по каналу 6 для твердих матеріалів в другий, наприклад, типу Вентурі, теплообмінник 7 для суспензії, де його далі нагрівають до температури близько 800 °C і знову відокремлюють від газового потоку в циклоні 8 нижче по потоку. Таким чином, попередньо нагріту руду доставляють по каналу 6' для твердих матеріалів в реактор 9, наприклад, теплогенератор. З бункера 10 для зберігання відновник, наприклад, у формі вугілля з розміром зерна, наприклад, менше 5 мм, а також кисень, додатково, подають у 3 UA 106530 C2 5 10 15 20 25 30 35 40 45 50 55 теплогенератор 9 по каналу 6" для твердих матеріалів. Факультативно, апарат (млин) 10а для подрібнення і сушки вугілля може бути встановлений нижче бункера 10 для зберігання. Жолоб 1 для подачі твердих матеріалів, бункери для зберігання 2, 10, бак 3 для змішування, апарат 10а і канали 6', 6" для твердих матеріалів формують завантажувальні пристрої. Крім того, технологічний газ, зокрема рециркуляційний газ, що складається з СО/Н 2, подається в теплогенератор 9 через газовий канал 11 в якості псевдозріджуючого газу з температурою 300-500 °C, переважно близько 400 °C, який псевдозріджує твердий матеріал в теплогенераторі 9 шляхом формування псевдозрідженого шару. Нагріта суміш твердий матеріал-газ безперервно подається від теплогенератора 9 через з'єднувальний прохід 12 в реактор 13 для часткового відновлення, в якому твердий матеріал псевдозріджують псевдозріджуючим газом, що подають по газовому каналу 11, шляхом утворення циркулюючого псевдозрідженого шару, і гранульовану залізну руду відновлюють відновлювачем, зокрема, оксидом вуглецю, до ступеня металізації, базованої на вмісті заліза, щонайменше 50 %, переважно близько 70 %. В якості відновника для часткового відновлення залізної руди, в принципі, можуть бути використані всі речовини, відомі фахівцям для цієї мети, зокрема, були визнані придатними вугілля, напівкокс/обвуглена речовина, молекулярний водень, газові суміші, що містять молекулярний водень, оксид вуглецю та газові суміші, що містять окис вуглецю, наприклад, відновлений газ, В якості відновника використовують, газова суміш, що містить СО/Н 2, переважно газова суміш від 60 до 80 % по об'єму CO і від 20 до 40 % по об'єму Н2, переважно, в комбінації з обвугленою речовиною. Після теплового генератора 9, суспензія подається газовим потоком в циклон 14, який розміщений по течії нижче реактора 13 з псевдозрідженим шаром, в якому твердий матеріал відділяються від газу. Після цього, відділений твердий матеріал рециркулюють по каналу 15 рециркулювання в теплогенератор 9, а відхідний газ, що містить CO, H 2, СО2 і Н2О, який має температуру, щонайменше, 850 °C, доставляють по газовому каналу 16 спочатку в теплообмінник 7 для суспензії другої стадії попереднього нагрівання, а звідти через циклон 8 і газовий канал 16' в теплообмінник 4 для суспензії першої стадії попереднього нагрівання, в якому він охолоджуються до 500 °C. Через газовий канал 16" відпрацьований газ, відділений в циклоні 5, далі по течії від теплообмінника 4 спочатку проходить через бойлер 17а відпрацьованих газів, в якому відпрацьований газ охолоджується до приблизно 200 °C, генеруючи пар (близько 4 бар), перш ніж він звільняється від пилу і води в апараті, що складається з циклону 176 (Multiclone) і скруберу Вентурі 17с, і додатково охолоджується до приблизно 30°С. Потім вуглекислий газ видаляється з відпрацьованого газу в абсорбері СО 2 18, і очищену таким чином газову суміш нагрівають приблизно до 400 °C в нагрівачі 19 газу, перш ніж він буде введений в якості псевдозріджуючого газу через газовий канал 11 в теплогенератор 9, реактор 13 з псевдозрідженим шаром і теплообмінник 21, виконаний у вигляді швидкого охолоджувача (див. WO 2004/056462 А1). Охолоджуюче середовище вводиться в нижню частину циліндричного реактора швидкого охолоджувача 21. Частину охолоджуючого середовища завантажують у швидкий охолоджувач через центральне сопло, решта слугує для псевдозрідження кільцевого псевдозрідженого шару в нижній частині реактора. Швидкості газу переважно регулюються так, що в центральному соплі число Фруда складає від 1 до 100, переважно, в кільцевому псевдозрідженому шарі число Фруда складає від 0,02 до 2, переважно, а в просторі реактора над центральним соплом і кільцевим псевдозрідженим шаром число Фруда складає від 0,3 до 30, переважно. Число Фруда визначається по формулі: де u - ефективна швидкість газового потоку в м/с 3 ps - щільність твердих частинок в кг/м 3 pf - ефективна щільність псевдозрідженого газу в кг/м dp - середній діаметр у метрах частинок реакторного запасу, які присутні під час роботи реактора (або утворених частинок) 2 g - гравітаційна постійна, м/с . Середовище, яке потрібно охолоджувати, завантажується в нижній частині швидкого охолоджувача 21, переважно одразу над кільцевим псевдозріджуючим шаром. У кільцевому 4 UA 106530 C2 5 10 15 20 25 30 35 40 45 50 55 псевдозрідженому шарі дрібнозернисте середовище для охолодження псевдозріджують тиском, вищим за тиск розпушування. Як тільки охолоджуване середовище починає текти над краєм центрального сопла, воно захоплюється охолоджуючим середовищем, яке увійшло туди, змішується з ним і доставляється доверху. З реактора 13 суміш відновленої руди і обвуглена речовина з температурою близько 950 °C безперервно видаляється через, переважно, пневматичний трубопровід 20 для твердого матеріалу і подається у нижню частину швидкого охолоджувача 21. У надшвидкому охолоджувачі 21, суміш твердого матеріалу змішується з рециркульованим газом, попередньо нагрітим до приблизно 400 °C, і доставляється до верху з високою швидкістю, а рециркульований газ охолоджує суміш твердого матеріалу до 750 °C і сам нагрівається сумішшю твердого матеріалу до приблизно 750 °C. У верхній зоні швидкого охолоджувача 21, суспензія суміші твердого матеріалу і рециркульованого газу подається через випускний канал 22 в циклон 23, який відокремлює суміш твердого матеріалу від рециркульованого газу. По каналу 24 рециркуляції, відокремлений рециркульований газ з температурою близько 750 °C доставляється до центрального сопла реактора 13, виконаного у вигляді кільцевого псевдозріджуючого шару, де його теплова енергія використовується для відновлення гранульованої залізно руди. Відокремлена суміш твердого матеріалу з температурою приблизно 750 °C подається в систему розвантаження по каналу 25 для твердого матеріалу. Ця система в основному складається з буферного баку 26, який з'єднаний з відправним резервуаром 27 через опускний канал 25'. Тиск, наприклад, 4 бари, що існує в системі установки, знімають через з'єднуючу вертикальну трубу 25". Відновлена суміш (відновлена руда, а також обвуглена речовина, що складається з вугільної золи і залишкового вуглецю), яка піднята до верху, доставляється з пересипного бункера 28 по похилому жолобу 25'" у розподільний бункер 29, а звідти завантажується у магнітний сепаратор 30 (див. WO 2008/142191 А1), в якому відновлену руду відокремлюють як магнітну фракцію від немагнітної обвугленої фракції, яка в значною мірою складається з золи і вуглецю, при температурі нижче точки Кюрі заліза (768 °C) 650-750 °C перед тим, як магнітну фракцію завантажують в плавильну піч 31 з відновлювальною атмосферою. На фіг. 1 показана переважна піч у вигляді печі з зануреною дугою (ПЗД). Відновлення плавкою, однак, може також мати місце і в доменній печі або при процесах плавки у ванні, типу Auslron (див. фіг. 2) або Hlsmelt. У плавильній печі 31, яка працює при приблизно 1450-1600 °C, виробляють рідкий чавун з кількістю металевого заліза, масова частка якого складає більш ніж 94 %. Відпрацьований газ з печі 31 з зануреною дугою містить більше 90 % за його об'ємом CO і спалюється після видалення пилу в камері допалювання (не показано) або переважно в нагрівачі 19 газу для нагріву рециркульованого газу. Відпрацьований газ з печі типу Auslron (див. фіг. 2) майже повністю спалюється в ній, охолоджується в бойлері для відпрацьованого тепла (не показано), і пара, генерована таким чином, використовується для поглинання СО 2 описаного процесу і для генерування електроенергії. Даний винахід в основному було описано з посиланням на відновлену руду, як проміжного продукту для виробництва рідкого чавуну. Але, його взагалі можна застосовувати до способів і установок для виробництва металізованих проміжних продуктів під час отримання рідкого чавуну, де відокремлення неметалевих фракцій шляхом магнітної сепарації є переважною не тільки з метою економії енергії під час плавки, а, наприклад, також для видалення домішок. Таким чином, даний винахід також може бути використаний, наприклад, у виробництві титанового шлаку з ільменіту, як це описано в DE 10 2004 053 676 А1. Відокремлення неметалевих фракцій магнітною сепарацією нагрітої відновленої суміші також є переважним, коли збагачена руда повинна бути піддана гарячому брикетуванню або гарячому пресуванню перед її подальшою обробкою в плавильній печі з відновлювальною атмосферою. Даний винахід забезпечує енергозберігаюче відновлення рідкого чавуну із залізної руди шляхом поєднання попереднього відновлення сировинних матеріалів ("Circofer" процес) і подальшої відновлювальної плавки (зокрема, в печі з зануреною дугою, але і, наприклад, в "Auslron" процесі), де попередньо відновлений матеріал, як проміжний продукт, охолоджують попередньо нагрітим технологічним газом перед гарячою магнітною сепарацією. Регенерована енергія знову може доставлятися технологічним газом для попереднього відновлення, цього достатньо, щоб нагріти весь технологічний газ до температури близько 400 °C, яка лежить нижче температури температурного діапазону, критичного для "металевого пилоутворення". Завдяки цьому винаходу, з одного боку, можуть бути використані менш дорогі матеріали для 5 UA 106530 C2 5 10 15 20 25 30 35 40 45 50 55 60 нагрівача газу, а з іншого боку, втрати енергії на охолодження проміжних продуктів можуть бути зведені до мінімуму. Даний винахід також забезпечує ефективне відновлення рідкого чавуну в відновлювальних процесах плавки, де використовується вуглець, як основний енергоносій для виплавки (наприклад, доменна піч, Auslron або Hlsmelt) і де магнітна сепарація не є доцільною в зв'язку зі складом неметалевих обвуглених речовин. Він застосовується, наприклад, коли високо гранульовані вуглецеві носії з невеликим вмістом золи використовують при відновленні. У цьому випадку, як це показано на фіг. 2, швидкий охолоджувач 21 використовують для того, щоб в значній мірі нагріти рециркуляційний газ від 400 °C для відновлення і щоб підняти відновлену суміш на висоту, необхідну для відновлення плавкою 31, гарячого брикетування чи гарячого пресування 32 або для системи гарячого транспортування. Енергія від охолодження твердого матеріалу, в свою чергу, використовується для відновлення, а нагрівач газу може бути знову введений в роботу в діапазоні температур, нижче рівня температур "металевого пилоутворення". Заміна магнітного сепаратора пристроєм 32 для гарячого пресування також можлива у втіленні на фіг. 1, і процес відповідає втіленню на фіг. 1. Додатково, плавильна піч 31 з відновлювальною атмосферою, яка базується на спалюванні вугілля відповідно до способу Auslron, показана замість печі з зануреною дугою. Крім того, посилання виконують відповідно вище описаного на фіг. 1. На фіг. 3 схематично показаний варіант з безпосередньою подачею відновленої суміші з системи розвантаження до пристрою плавлення без магнітної сепарації, а також варіанти з і без пресування збагаченої руди, яка вийшла з системи розвантаження або магнітної сепарації. Завдяки технологіям, які розглядаються в даному винаході: - пряме відновлення при температурі нижче температури плавлення, - сепарація проміжних продуктів перед плавленням і - завантаження гарячої збагаченої руди у пристрій плавки, досягається значна економія енергії під час відновлення плавкою. Список позицій на кресленнях 1 - жолоб для подачі твердих матеріалів 2 - бункер для зберігання гранульованої залізної руди 3 - бак для змішування 4 - теплообмінник першої стадії попереднього нагріву 5 - циклон першої стадії попереднього нагріву 6, 6', 6" - канали для твердого матеріалу 7 - теплообмінник другої стадії попереднього нагріву 8 - циклон другої стадії попереднього нагріву 9 - теплогенератор 10 - бункер для зберігання вугілля 10а - апарат подрібнення і сушки 11 - канал для рециркуляції газів 12 - з'єднувальний прохід 13 - реактор з псевдозрідженим шаром 14 - циклон реактора з псевдозрідженим шаром 15 - жолоб рециркулювання твердих частинок 16, 16', 16" - газовий канал 17а - бойлер вихідних газів 17b- циклон 17с - скрубер 18 - абсорбер СО2 19 - нагрівач газу 20 - трубопровід для твердого матеріалу 21 - надшвидкий охолоджувач (теплообмінник) 22 - випускний канал 23 - циклон надшвидкого охолоджувача 24 - канал рециркуляції 25, 25', 25", 25'" канали для твердих матеріалів 26 - буферний бак 27 - відправний резервуар 28 - переливна лійка 29 - розподільний бункер 30 - магнітний сепаратор нагрітої відновленої суміші 6 UA 106530 C2 31 - плавильна піч з відновлювальною атмосферою 32 - пристрій для гарячого пресування ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб виробництва рідкого чавуну, в якому гранульовану сировину, що містить оксид заліза, частково відновлюють вуглецевмісним відновником в реакторі з псевдозрідженим шаром при температурі щонайменше 850 °C для отримання відновленої суміші, і відновлену суміш подають в плавильну піч з відновлювальною атмосферою через розвантажувальну систему, і в якому перед подачею в плавильну піч з відновлювальною атмосферою відновлену суміш охолоджують до 600-800 °C в теплообміннику, де попередньо нагрітий технологічний газ використовують як охолоджуюче середовище, який відрізняється тим, що технологічний газ попередньо нагрівають до 300-500 °C до введення в теплообмінний апарат. 2. Спосіб за п. 1, який відрізняється тим, що технологічний газ є рециркуляційним газом, який було відведено з реактора з псевдозрідженим шаром. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що технологічний газ містить оксид вуглецю (СО) і/або молекулярний водень (Н2). 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що технологічний газ попередньо нагрівають до 600-800 °C за допомогою відновленої суміші в теплообміннику. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після теплообмінника відновлену суміш відокремлюють від нагрітого технологічного газу і нагрітий технологічний газ подають в реактор з псевдозрідженим шаром як псевдозріджуючий або відновлюючий газ, і відновлену суміш подають в плавильний агрегат з відновлювальною атмосферою. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після теплообмінника і після системи розвантаження нагріту відновлену суміш подають в магнітний сепаратор, в якому відділяють немагнітні речовини. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в теплообміннику відновлену суміш подають на висоту, необхідну для системи розвантаження або наступних пристроїв. 8. Спосіб за будь-яким з пп. 6 або 7, який відрізняється тим, що температуру нагрітої відновленої суміші на боці подачі у магнітний сепаратор регулюють за допомогою температури попередньо нагрітого технологічного газу. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що робочий тиск, що існує в реакторі з псевдозрідженим шаром і теплообміннику, знижують повністю за допомогою стояка та переливної лійки в системі розвантаження, розташованій після теплообмінника. 10. Спосіб за будь-яким одним з пп. 6-9, який відрізняється тим, що відновлену суміш після системи розвантаження або гарячу відновлену руду після магнітного сепаратора подають у пристрій для гарячого брикетування або гарячого ущільнення. 11. Установка з виробництва рідкого чавуну, яка має пристрої завантаження залізної руди і відновника, реактор (13) з псевдозрідженим шаром для часткового відновлення залізної руди та плавильну піч (31) з відновлювальною атмосферою для виробництва рідкого чавуну, а між реактором (13) з псевдозрідженим шаром і плавильною піччю (31) з відновлювальною атмосферою розташовано теплообмінник (21), до якого подають відновлену суміш з реактора (13) з псевдозрідженим шаром, і з'єднано з каналом (11) для попередньо нагрітого технологічного газу та з плавильною піччю (31) через систему (25-29) розвантаження, яка відрізняється тим, що теплообмінник (21) є надшвидким охолоджувачем. 12. Установка за п. 11, яка відрізняється тим, що надшвидкий охолоджувач має кільцевий псевдозріджений шар. 13. Установка за будь-яким з пунктів 11, 12, яка відрізняється тим, що після теплообмінника (21) встановлено циклон (23), призначений для відділення залізовмісних твердих матеріалів від технологічного газу, та канал (24) рециркуляції відходить від циклона (23) в реактор (13) з псевдозрідженим шаром, і жолоб (25) для твердого матеріалу відходить від циклона (23) в систему (26-29) розвантаження. 14. Установка за будь-яким з пунктів 11-13, яка відрізняється тим, що після системи (25-29) розвантаження встановлений магнітний сепаратор (30) нагрітої відновленої суміші. 15. Установка за будь-яким з пунктів 11-14, яка відрізняється тим, що після системи (25-29) розвантаження або магнітного сепаратора (30) розміщено пристрій (32) для гарячого брикетування або пресування. 7 UA 106530 C2 8 UA 106530 C2 9 UA 106530 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess and plant for producing hot metal

Автори англійськоюNepper, Jean-Paul, Stefan, Tobias

Автори російськоюНеппер Жан-Поль, Штефан Тобиас

МПК / Мітки

МПК: C21B 13/14, C21C 5/52, C21B 13/00, C21B 5/02, C21B 11/10

Мітки: виробництва, рідкого, чавуну, установка, спосіб

Код посилання

<a href="https://ua.patents.su/12-106530-sposib-i-ustanovka-dlya-virobnictva-ridkogo-chavunu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для виробництва рідкого чавуну</a>

Попередній патент: Гуманізоване антитіло до cxcr4 для лікування раку

Наступний патент: Пристрій і спосіб переходу від обслуговуючого мережевого вузла, який підтримує розширений контекст безпеки, до успадкованого обслуговуючого мережевого вузла

Випадковий патент: Стенд для випробування коробок передач