Травлення нержавіючої сталі в окислювальній, електролітичній кислій ванні

Номер патенту: 107061

Опубліковано: 10.11.2014

Автори: Родабах Рональд Д., Гласс Аманда Р., Прайс Девід М.

Формула / Реферат

1. Спосіб травлення стрічки феритної нержавіючої сталі, що включає:

обробку сталі першою сумішшю, що знаходиться у першій кюветі, де перша суміш містить H2SO4, надлишок щонайменше одного окисника, та

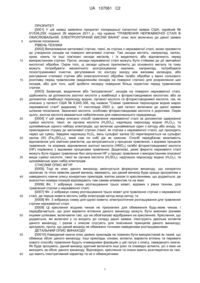

прикладання струму до сталі, причому зазначена перша суміш не містить HF.

2. Спосіб за п. 1, який відрізняється тим, що щонайменше один окисник слугує для перетворення загальної кількості сульфату заліза (II) на сульфат заліза (III) (Fe2(SO4)3).

3. Спосіб за п. 2, який відрізняється тим, що концентрація Fe2(SO4)3 становить від приблизно 5 г/л до приблизно 100 г/л.

4. Спосіб за п. 1, який відрізняється тим, що щонайменше один окисник являє собою Н2О2.

5. Спосіб за п. 1, який відрізняється тим, що концентрація H2SO4 становить від приблизно 10 г/л до приблизно 200 г/л.

6. Спосіб за п. 1, який відрізняється тим, що перша кювета являє собою єдину кювету, застосовану у процесі травлення.

7. Спосіб за п. 1, який відрізняється тим, що сталь піддають травленню безперервним чином.

8. Спосіб за п. 1, який відрізняється тим, що стадія прикладання струму до сталі включає прикладання струму через щонайменше один з катоду або аноду.

9. Спосіб за п. 8, який відрізняється тим, щосталь є одним з катоду або аноду.

10. Спосіб травлення безперервної стрічки нержавіючої сталі, що включає: обробку сталі першою сумішшю, що знаходиться у першій кюветі, де перша суміш містить H2SO4, надлишок щонайменше одного окисника, та

прикладання струму до сталі, причому концентрація H2SO4 становить від приблизно 10 г/л до приблизно 200 г/л.

11. Спосіб за п. 10, який відрізняється тим, що щонайменше один окисник слугує для перетворення загальної кількості сульфату заліза (II) на сульфат заліза (III) (Fe2(SO4)3).

12. Спосіб за п. 11, який відрізняється тим, що концентрація Fe2(SO4)3 становить від приблизно 5 г/л до приблизно 100 г/л.

13. Спосіб за п. 10, який відрізняється тим, що щонайменше один окисник являє собою Н2О2.

14. Спосіб за п. 10, який відрізняється тим, що перша суміш додатково містить HF.

15. Спосіб за п. 14, який відрізняється тим, що концентрація H2SO4 становить від приблизно 25 г/л до приблизно 35 г/л, та де концентрація HF становить від приблизно 0 г/л до приблизно 100 г/л.

16. Спосіб за п. 10, який відрізняється тим, що стадія прикладання струму до сталі включає прикладання струму через щонайменше один з катоду або аноду.

17. Спосіб за п. 16, який відрізняється тим, що сталь є одним з катоду чи аноду.

18. Спосіб за п. 10, що додатково включає обробку сталі другою сумішшю, яка знаходиться у другій кюветі, де друга суміш містить щонайменше одне з HNO3 та HF, де концентрація HNO3 становить від приблизно 10 г/л до приблизно 130 г/л, та де концентрація HF становить від приблизно 0 г/л до приблизно 30 г/л.

19. Спосіб за п. 18, який відрізняється тим, що перша суміш додатково містить HF.

20. Спосіб за п. 18, який відрізняється тим, що нержавіюча сталь містить феритну нержавіючу сталь та друга суміш містить HNO3.

21. Спосіб за п. 18, який відрізняється тим, що нержавіюча сталь містить аустенітну нержавіючу сталь, а друга суміш містить HNO3 та HF, та де концентрація HF у другій суміші знаходиться у діапазоні від приблизно 5 г/л до приблизно 25 г/л.

22. Спосіб за п. 18, що додатково включає обробку сталі третьою сумішшю, яка знаходиться у третій кюветі, де третя суміш містить HNO3, та де концентрація HNO3 становить від приблизно 10 г/л до приблизно 130 г/л.

23. Спосіб за п. 10, який відрізняється тим, що сталь піддають травленню безперервним чином.

24. Спосіб за п. 10, який відрізняється тим, що температура першої суміші знаходиться у діапазоні від приблизно 70 °F до 180 °F або у діапазоні від приблизно 80 °F до 130 °F.

25. Спосіб за п. 10, який відрізняється тим, що кількість усіх розчинених металів у першій суміші після обробки стрічки першою сумішшю дорівнює або менша за приблизно 80 г/л.

26. Спосіб за п. 10, який відрізняється тим, що стадія прикладання струму до сталі включає прикладання струму через електроди, які включають схему катод-анод-катод та можуть функціонувати для прикладання струму у діапазоні від приблизно 10 Кл/дм2 до приблизно 200 Кл/дм2 зі щільністю струму у діапазоні від приблизно 1 Ампер/дм2 до приблизно 100 Ампер/дм2.

Текст

Реферат: Спосіб травлення, розроблений для травлення металевої стрічки, такої, як стрічка з нержавіючої сталі, зменшує кількість HF та/або HNO3. Стрічку занурюють у щонайменше одну першу кювету для травлення, що містить суміш кислоти, такої як H 2SO4, надлишок щонайменше одного окисника, та містить електроди, що можуть прикладати струм до стрічки, яка проходить через суміш. UA 107061 C2 (12) UA 107061 C2 UA 107061 C2 5 10 15 20 25 30 35 40 45 50 55 60 ПРІОРИТЕТ [0001] У цій заявці заявлено пріоритет попередньої патентної заявки США, серійний № 61/539,259, поданої 26 вересня 2011 р., під назвою "ТРАВЛЕННЯ НЕРЖАВІЮЧОЇ СТАЛІ В ОКИСЛЮВАЛЬНІЙ, ЕЛЕКТРОЛІТИЧНІЙ КИСЛІЙ ВАННІ" опис якої включено до даної заявки шляхом посилання. РІВЕНЬ ТЕХНІКИ [0002] Випалювання металевої стрічки, такої, як стрічка з нержавіючої сталі, може призвести до утворення оксидів на поверхні металевої стрічки. Такі оксиди містять, наприклад, залізо, хром, нікель та інші пов'язані оксиди металів, і їх видаляють або відновлюють перед використанням стрічки. Проте, оксиди нержавіючої сталі можуть бути стійкими до дії звичайної кислотної обробки. Окрім того, ці оксиди щільно прилипають до основного металу та тому можуть потребувати механічного розтріскування окалини, наприклад, потребувати піскоструменевої очистки, регулювання по контуру зазору між валками каландра, або рихтування сталевої стрічки або електролітичної обробки та/або обробки у ванні сольового розплаву перед травленням (видалянням оксидів на поверхні стрічки) для розрихлення цих оксидів, або для того, щоб зробити оксидну поверхню більш пористою перед травленням стрічки. [0003] Зазвичай, видаляння або "витравляння", оксидів на поверхні нержавіючої сталі, здійснюють за допомогою азотної кислоти у комбінації з фтористоводневою кислотою; або за допомогою комбінації пероксиду водню, сірчаної кислоти та фтористоводневої кислоти, так, як описано у патенті США № 6,645,306, під назвою "Схема травлення пероксидом водню марок нержавіючої сталі" виданому 11 листопада 2003 р., цей патент включено до даної заявки шляхом посилання. Зазначені кислоти, особливо фтористоводнева кислота є дорогими. Окрім цього, азотна кислота вважається небезпечною для навколишнього середовища. [0004] У цій заявці описано спосіб травлення нержавіючої сталі за допомогою одержання суміші кислоти, такої, як сірчана кислота (H2SO4), надлишку пероксиду водню (H2O2), та щонайменше одного набору електродів, що включає щонайменше один з катоду або аноду, та прикладання струму до металевої стрічки (такої, як стрічка з нержавіючої сталі), що проходить через цю суміш. Завдяки надлишку H2O2, весь сульфат заліза (ІІ) перетворюється на сульфат заліза (ІІІ) (Fe2(SO4)3), який сам по собі діє як окисник. Спосіб передбачає можливість відновлення усіх хімічних реагентів, що витрачаються у процесах травлення, з відомих процесів травлення, та зокрема, відновлення азотної кислоти (HNO 3) та/або фтористоводневої кислоти (HF) порівняно з відомими процесами травлення. Додатково, деякі феритні нержавіючі сталі можуть бути піддані травленню без залучення HF у процес травлення з використанням описаної вище суміші кислоти, такої як сірчана кислота (H 2SO4), надлишок пероксиду водню (H2O2), та щонайменше один набір електродів. СТИСЛИЙ ОПИС ФІГУР [0005] Тоді як опис даного винаходу закінчується формулою винаходу, що конкретно зазначає та чітко заявляє даний винахід, вважають, що даний винахід буде краще зрозумілим з наведеного нижче опису конкретних прикладів, взятих разом із кресленнями, що додаються, де аналогічні номери позицій відповідають тим самим елементам та на яких: [0006] Фіг. 1 зображує схему розташування трьох кювет, відомих з рівня техніки, для травлення стрічки з нержавіючої сталі; [0007] Фіг. 2 зображує схему розташування трьох кювет для травлення стрічки з нержавіючої сталі, де перша кювета містить набір електродів катод-анод-катод; та [0008] Фіг. 3 зображує схему для однієї кювети, електролітичне розташування для травлення стрічки нержавіючої сталі. [0009] Ці креслення жодним чином не призначені для обмеження будь-яким чином, і передбачається, що різні варіанти втілення даного винаходу можуть бути виконані різними іншими шляхами, включаючи такі, що не обов'язково відображені на кресленнях. Креслення, що додаються, які включені у та входять до складу даної заявки, ілюструють декілька аспектів даного винаходу, і разом з описом слугують для пояснення принципів даного винаходу; зрозуміло, проте, що даний винахід не обмежено точними наведеними розташуваннями. ДЕТАЛЬНИЙ ОПИС ВИНАХОДУ [00010] Наведений нижче опис деяких прикладів не повинен бути використаний як такий, що обмежує обсяг даного винаходу. Інші приклади, ознаки, аспекти, варіанти втілень та переваги нового способу травлення будуть очевидними фахівцям у цій галузі з опису, наведеного нижче. Як буде зрозуміло, даний винахід здатний включати інші різні та очевидні аспекти, усі з яких не виходять за обсяг даного винаходу. Відповідно, креслення та описи мають розглядатися як такі, що мають ілюстративний характер та не є обмежуючими. 1 UA 107061 C2 5 10 15 20 25 30 35 40 45 50 55 60 [00011] Даний винахід відноситься до способу травлення металу, та зокрема до травлення гарячекатаної, гарячекатаної та випаленої, або холоднокатаної, або холоднокатаної та випаленої стрічки з нержавіючої сталі, яку обробляють безперервним чином. Спосіб включає щонайменше один бак для травлення та необов'язково може включати щонайменше один з попередніх баків для травлення, бак зі щітками скрубера, бак для видаляння травильного шламу, фільтрувальний елемент або теплообмінник. Наприклад, спосіб може включати низку стадій попереднього травлення, які є механічними та/або хімічними, один чи більше баків для травлення, та стадію додаткової обробки для промивання та висушування обробленого матеріалу, усі з яких відомі з рівня техніки. Стадія попередньої обробки може включати, наприклад, піскоструменеву очистку, регулювання по контуру зазору між валками каландра, дію ванни розплавленого металу, або придатну стадію попередньої обробки, як буде очевидно фахівцю у цій галузі з огляду на доктрини, наведені у цій заявці. Стадії попередньої обробки механічно розтріскують та/або видаляють окалину та/або хімічно відновлюють шар окалини на металевій стрічці для підготовки металевої стрічки до більш ефективного травлення. [00012] Природа оксидів та обробка для їх видаляння з основного металу залежать від складу сплаву основного металу. Нержавіючі сталі збагачені хромом (Cr) та при нагріванні утворюють оксиди, збагачені Cr. Збагачені Cr оксиди є відносно стійкими/пасивними до дії більшості кислот. Зазвичай вони вимагають використання комбінації кислот, таких як азотна кислота (HNO3) та фтористоводнева кислота (HF) для їх повного видаляння. Функція HF полягає у проникненні через захисний оксид, збагачений Cr, для забезпечення наступного окислення кислотами такими як HNO3, для розчинення збідненого Cr основного металу та попередження передчасної пасивації основного металу до повного видаляння оксидного шару. HF є дорогим хімічним реагентом, а HNO3 є не дуже бажаною для використання через її небезпеку для навколишнього середовища. [00013] Описаний спосіб зменшує необхідні концентрації кислот, зокрема HNO 3 та/або HF, без негативного впливу на продуктивність, за рахунок використання додаткової потужності травлення щонайменше одного набору електродів, що включає щонайменше один катод та щонайменше один анод, надлишок окисника, такого, як H2O2. Надлишок окисника створює інший окисник, та потужність іншого окисника, такого як Fe 2(SO4)3, діє для агресивної атаки збагаченого оксиду та таким чином звільняє/піднімає оксид з основного металу. Спосіб дозволяє відновлення усіх використаних хімічних реагентів у процесі травлення та відновлення азотної кислоти (HNO3) та/або фтористоводневої кислоти (HF) порівняно з відомими процесами травлення. [00014] У відомих способах травлення, гарячекатаний металевий матеріал, гарячекатаний та випалений металевий матеріал, та/або холоднокатаний та випалений металевий матеріал, такий, як стрічка з нержавіючої сталі, обробляють у комбінації змішаних кислот та піддають дії низки баків або кювет для травлення. У одному з відомих способів, перший бак може містити сірчану кислоту (H2SO4) та HF. Другий бак може містити HNO 3 та HF. Кінцевий бак може містити HNO3 для пасивування поверхні металевої стрічки, яку потім промивають та висушують. На Фіг. 1 показано відомий з рівня техніки спосіб травлення, що включає три баки. Перший бак 10 містить H2SO4 та може додатково містити HF. Другий бак 12 містить HNO 3 та HF. Третій бак 14 містить HNO3. Стрічка з нержавіючої сталі 16 проходить безперервним чином через кожний з першого баку 10, другого баку 12 та третього баку 14 у напрямку стрілки A. [00015] Описано спосіб, який може зменшувати або запобігати потреби в ванні з HNO 3 та HF у другому баку для феритної нержавіючі сталі та зменшує потрібні концентрації у такій ванні HNO3 та HF для аустенітних та мартенситних нержавіючих сталей. [00016] Описаний спосіб слідує після стадії (стадій) попередньої обробки, описаних вище у параграфі [0011]. Після стадії (стадій) попередньої обробки, металеву стрічку занурюють у першу ванну електролітичного травлення, що містить кислотну композицію та окисник. Кислотне середовище може містити H2SO4, наприклад, та може додатково містити HF. Певні феритні нержавіючі сталі не потребуватимуть HF на цій стадії способу. Одним з окисників може бути, наприклад, сульфат заліза (ІІІ) (Fe2(SO4)3), що може утворюватися шляхом безперервного вприскування іншого окисника, такого як пероксид водню (H 2O2), та H2O2 може підтримуватися у надлишку відносно розчинених металів, так що H2O2 буде знаходитися у концентрації, що перевищує необхідну для перетворення усіх сполук металу заліза (ІІ) на сполуки металу заліза (ІІІ). Наприклад, у міру того, як окалина оксидів на сталевій стрічці розчиняється за рахунок процесу травлення, сполуки металу заліза (ІІ) розчиняються у суміші травлення як сульфат заліза (ІІІ). Сульфат заліза (ІІІ) уповільнює хімічну реакцію, пов'язану з швидкістю травлення. Сульфат заліза (ІІ) здатний перетворюватися на сульфат заліза (ІІІ) за допомогою окисника, наприклад, такого як H2O2 або HNO3. Сульфат заліза (ІІІ) переважно діє як прискорювач для 2 UA 107061 C2 5 10 15 20 25 30 35 40 45 50 55 60 швидкості реакції хімічного травлення. Надлишок H2O2 гарантує повне перетворення сульфату заліза (ІІ) на сульфат заліза (ІІІ). [00017] Електроди використовують для прикладання струму до металевої стрічки, коли стрічку занурено у цю ванну. Набір електродів може включати щонайменше один з катоду чи аноду, де сталева стрічка може діяти як інший катод чи анод для проведення струму. Наприклад, при періодичному процесі травлення, витки сталевих дротів, або сталеві частини, а не безперервну стрічку, занурюють як дискретний елемент у ванну, що містить суміш для травлення. У такому випадку, катод може бути присутній у суміші, а сталева частина може діяти як анод. Додатково або альтернативно, для періодичного процесу або для безперервного процесу може бути використаний, наприклад, щонайменше один катодний та щонайменше один анодний набір електродів. Схема може бути схемою набору електродів катод-анод-катод, хоча інші схеми набору електродів, як буде очевидно фахівцю у цій галузі з огляду наведених у цій заявці доктрин, можуть бути використані додатково або альтернативно. Наприклад, може бути використаний одинарний набір електродів, що включає один катод та один анод. З ванною електролітичного травлення, описаною вище, контроль співвідношення іонів заліза (ІІ) та іонів заліза (ІІІ) у ванні для травлення не потрібний. [00018] Використання такого розчину як першої ванни для травлення, описаної вище, корисним чином видаляє окалину більшості феритних нержавіючих сталей та значно зменшує шар окалини аустенітних нержавіючих сталей, які можуть потребувати потім другої ванни для травлення, що містить зменшені концентрації кислот, таких, як HNO 3 та/або HF, для видалення будь-якого залишкового шару оксиду/окалини. У той час як описаний процес не потребує третьої ванни HNO3 для одержання очищеної та протравленої металевої стрічки на основі феритної нержавіючої сталі, така третя ванна може бути застосована для пасивації поверхні обробленої металевої стрічки. [00019] На Фіг. 2 представлено приклад описаного процесу з використанням ванни для електролітичного травлення після випалювання та обробки розплавленою сіллю сталевої стрічки 16. Перший бак 20 включає ванну з H 2SO4 та HF, що містить набори електродів 22, 24, та 26, розташовані як схема 28, через яку стрічка з нержавіючої сталі 16 проходить безперервним чином та у напрямку стрілки A. Перший бак 20 може містити, наприклад, від приблизно 10 г/л до приблизно 200 г/л H2SO4, або від приблизно 30 г/л до приблизно 120 г/л H2SO4, або від приблизно 25 г/л до приблизно 35 г/л H2SO4, від приблизно 0 г/л до приблизно 100 г/л HF, від приблизно 0,01 г/л до приблизно 100 г/л H 2O2, або від приблизно 1 г/л до приблизно 100 г/л H2O2, або від приблизно 5 г/л до приблизно 100 г/л H2O2, та щонайменше набір електродів з одного катоду та одного аноду. Включення HF в електролітичну ванну викликає необхідність у спеціальному сумісному матеріалі, стійкому до хімічної атаки, але все ж електропровідного. Набір електродів 22 являє собою катодний набір електродів, набір електродів 24 являє собою анодний набір електродів, та набір електродів 26 являє собою катодний набір електродів. Сталева стрічка 16 проходить через схему 28 та кожний набір 22, 24, 26 прикладає струм до сталевої стрічки 16. Струм може бути прикладений, наприклад, у 2 діапазоні від приблизно 10 до приблизно 200 кулон на дм зі щільністю струму від приблизно 1 2 2 до приблизно 100 Ампер на дм або від приблизно 1 до приблизно 10 Ампер на дм . Температура від приблизно 70 ºF до приблизно 180 ºF або від приблизно 80 ºF до приблизно 130 ºF може підтримуватись для контролю розкладання H 2O2 при вприскуванні у систему. Кількість розчинених металів може дорівнювати або бути меншою ніж приблизно 80 г/л, у діапазоні приблизно 0-80 г/л, або у діапазоні від приблизно 5 до приблизно 40 г/л. [00020] Другий бак 30 містить HNO3 для використання, наприклад, в обробці феритної нержавіючої сталі. Другий бак 30 може містити, наприклад, від приблизно 10 г/л до приблизно 130 г/л HNO3. Другий бак є необов'язковим для обробки феритної нержавіючої сталі, якщо не вимагається очищати та пасивувати сталеву стрічку процесом травлення, а не більш пізньою природною реакцією з повітрям, у іншому випадку на цій стадії другий бак може бути необхідним. Для марок аустенітної нержавіючої сталі, другий бак може містити загальну кількість HNO3 та HF, зменшену порівняно з тією, що використовують у відомих процесах травлення. Наприклад, як описано нижче у відношенні Прикладу 1, кількість HF може бути зменшена на приблизно 50 % порівняно з відомим способом, таким чином, що загальне споживання HNO3 та HF зменшується у другому баку. HF може бути включена у концентрації, наприклад, від приблизно 1 г/л до приблизно 100 г/л або від приблизно 5 г/л до приблизно 30 г/л або від приблизно 5 г/л до приблизно 25 г/л. Третій бак 32 може містити HNO3 для використання, наприклад, в обробці феритної нержавіючої сталі, або може використовувати HF для застосування, наприклад, в обробці аустенітної нержавіючої сталі. Третій бак 32 може містити, наприклад, від приблизно 10 г/л до приблизно 130 г/л HNO3. HF може бути включена у 3 UA 107061 C2 5 10 15 20 третій бак 32 у концентрації, наприклад, від приблизно 1 г/л до приблизно 100 г/л або від приблизно 5 г/л до приблизно 30 г/л або від приблизно 5 г/л до приблизно 25 г/л. Або третій бак 32 може не містити HF, а кількість HNO3 може бути зменшена приблизно на 20 % порівняно з відомим процесом, таким чином, що загальне витрачання кислот зменшується порівняно з процесами рівня техніки у третьому баку. [00021] Спосіб відповідно до даного винаходу може альтернативно використовувати тільки один бак, який показано на Фіг. 3 як єдиний бак 40. Такий однобаковий спосіб може бути використаний, зокрема, для сталевої стрічки 16 з феритної нержавіючої сталі. Бак 40 містить розчин, описаний вище для першого бака 20 з Фіг. 2. Після виходу з баку 40, сталева стрічка 16 надходить у зону для обробки промиванням та висушуванням, як буде очевидним для фахівця у цій галузі з огляду на доктрини, наведені у цій заявці. [00022] ПРИКЛАДИ [00023] У наступних прикладах полярність електроліту переключали щонайменше один раз таким чином, що є очевидним фахівцю у цій галузі з огляду на доктрини, викладені у цій заявці. [00024] ПРИКЛАД 1 [00025] У першому прикладі, де наведено фактичні дані, процес електролітичного травлення ("EP") за даним винаходом, як було знайдено, споживає меншу кількість усіх хімічних реагентів та відбувається за нижчих температур з одночасним досягненням кращих результатів, ніж процес травлення, відомий з рівня техніки (що має назву "Базовий" нижче). [00026] ТАБЛИЦЯ 1: КЮВЕТА 1 Таблиця 1 КЮВЕТА 1 H2SO4 (г/л) 3+ Fe (г/л) 2+ Fe (г/л) H2O2 (г/л)* 2 C/дм Темп (F) Зовнішній вигляд EP 301 SS 30 30 0 >0,1 100 120 Майже чистий EP 304 SS 30 30 0 >0,1 100 120 Майже чистий EP Базовий Базовий Базовий 316 SS 301 SS 304 SS 316 SS 30 100 100 100 30 0 0 0 0 30 30 30 >0,1 0 0 0 100 30 30 30 120 160 160 160 Подібний до Наполовину Наполовину Подібний до оригіналу чистий чистий оригіналу *H2O2 не визначали у цьому випадку, і розраховували теоретично, виходячи з відомої хімічної реакції. 25 30 35 40 [00027] Нержавіючі сталі марок ASTM 301, 304, та 316, де такі марки та пов'язані хімічні композиції відомі з рівня техніки, аналізували як у Базовому процесі, так і у EP процесі. Для Базового процесу, залишкова кількість 30 г/л Fe2+ демонструвала, що H 2O2 не був у надлишку 2+ (як 0 г/л кількість H2O2). Для EP процесу, кількість 0 г/л Fe демонструвала, що H2O2 був у надлишку (також, як показано за допомогою 5 г/л кількості H2O2). Для марки 301 нержавіючої 2 сталі, Базовий процес використовував першу кювету, що мала 100 г/л H2SO4 та 30 Кулон/дм при температурі 160 градусів по Фаренгейту, що призводило до частково очищеної поверхні сталі. EP процес використовував першу кювету, що мала зменшену кількість 30 г/л H 2SO4, 30 г/л 3+ 2 Fe , та підвищене значення 100 Кулон/дм при зниженій температурі 120 градусів по Фаренгейту, що приводило до практично повного очищення поверхні сталі. Аналогічні кількості для нержавіючої сталі марки 304 приводили до отримання еквівалентних результатів. Аналогічні кількості для нержавіючої сталі марки 316 призводили до отримання результатів, де поверхня нержавіючої сталі мала такий самий вигляд, як перед проведенням процесу травлення, що вказувало не неуспішне очищення. Матеріали цього першого прикладу можуть бути потім повністю очищені в одній чи більше наступних кюветах, що містять зменшені кількості HNO3 та HF порівняно з наступними кюветами, відомих процесів травлення. "Загальна HF" описана у наступних прикладах та являє собою комбінацію "вільної HF" та частини, зв'язаної з розчиненими металами. Залежно від методу аналізу, можуть бути виміряні "загальна HF" або "вільна HF". [00028] Для повної очистки матеріалу, наступне травлення буде очікуватися при таких 4 UA 107061 C2 концентраціях для кожної з кювет 2 та 3 нижче. Термін "чистий" вказує на загалом прийнятний зовнішній вигляд з точки зору виробництва, як буде очевидно фахівцю у даній галузі техніки. [00029] ТАБЛИЦЯ 2: КЮВЕТА 2 Таблиця 2 КЮВЕТА 2 HNO3 (г/л) Загальна HF (г/л) 3+ Fe (г/л) Темп (F) EP 301 SS 100 10 30 130 EP 304 SS 100 10 30 130 EP 316 SS 100 20 30 130 Базовий 301 SS 100 20 30 130 Базовий 304 SS 100 20 30 130 Базовий 316 SS 100 40 30 150 5 [00030] ТАБЛИЦЯ 3: КЮВЕТА 3 Таблиця 3 КЮВЕТА 3 HNO3 (г/л) Загальна HF (г/л) 3+ Fe (г/л) Темп (F) Зовнішній вигляд 10 15 20 EP 301 SS 80 0 20 130 Чистий EP 304 SS 80 0 20 130 Чистий EP 316 SS 80 0 20 130 Чистий Базовий 301 SS 100 5 20 130 Чистий Базовий 304 SS 100 5 20 130 Чистий Базовий 316 SS 100 5 20 130 Чистий [00031] У процесі EP, описаному у першому прикладі, кількість спожитої HF було зменшено більше ніж наполовину від кислоти, спожитої у Базовому процесі у другій кюветі та повністю вилучено з суміші у третій кюветі. Концентрація HNO3 у другій кюветі може бути зменшена приблизно на 20 %. [00032] ПРИКЛАД 2 [00033] Запропоновано наступний другий приклад, якщо для електродів одержані сумісні матеріали. У другому прикладі, використовують EP процес у двох кюветах, де тільки друга кювета містить HNO3, що призводить до істотно очищеної поверхні нержавіючої сталі. Оскільки у другій кюветі не використовували HF, має місце зменшення загального споживання кислот у відношенні до відомого процесу, у якому, як відомо, у другій кюветі використовують як HNO 3, так і HF. Оскільки нержавіюча сталь марки 316 більш складно піддається травленню, за необхідності може вимагатися додавання HF у другу кювету. [00034] ТАБЛИЦЯ 4: КЮВЕТА 1 Таблиця 4 КЮВЕТА 1 H2SO4 (г/л) Загальна HF (г/л) 3+ Fe (г/л) 2+ Fe (г/л) 2 C/дм Темп (F) Очікувані результати 25 EP 409 SS 30 5 30 0 50 120 Чистий EP 301 SS 30 10 30 0 100 120 Чистий EP 316 SS 30 20 30 0 120 120 Наполовину чистий [00035] Для кожної з проаналізованих марок (301, 304, 316 та 409), 30 г/л H 2SO4 та 30 г/л використовували при температурі 120 градусів по Фаренгейту. Для нержавіючої сталі марки 3+ Fe EP 304 SS 30 10 30 0 100 120 Чистий 5 UA 107061 C2 2 5 10 15 316, марки, травлення якої утруднено, використовували 20 г/л HF та 120 Кулон/дм . Для марки 2 301 та 304 нержавіючої сталі, використовували 10 г/л HF та 100 Кулон/дм . Для нержавіючої 2 сталі марки 409, більш легкі марки для травлення, використовували 5 г/л HF та 50 Кулон/дм . Для значної та додатково повної очистки сталевих стрічок відповідно до другого прикладу, друга та/або третя кювети можуть містити зменшену кількість HF, у порівнянні з відомими процесами травлення. Наприклад, марка 409 нержавіючої сталі може виключити використання HF в одній чи більше послідовних кюветах. Для нержавіючої сталі марок 301 та 304 будуть використовувати від приблизно 0 г/л до приблизно 10 г/л HF, а для нержавіючої сталі марки 316 буде використовувати від приблизно 10 г/л до приблизно 30 г/л HF. Ця концентрація є зменшеною на від приблизно 20 % до приблизно 50 % для цих марок нержавіючої сталі порівняно з відомими процесами травлення. [00036] ПРИКЛАД 3 [00037] Третій приклад показано нижче та отримано з фактичних даних, що висвітлюють, що EP процес дозволяє скоротити витрати усіх хімічних реагентів. Тут, у базовому випадку застосовували сульфат натрію (Na2SO4), та аналізували у базовому процесі та EP процесах нержавіючі сталі марки 304 та марки 409. [00038] ТАБЛИЦЯ 5: КЮВЕТИ 1-3 Таблиця 5 КЮВЕТИ 1-3 Кювета 1 Кювета 2 Кювета 3 Na2SO4 (г/л) H2SO4 (г/л) 3+ Fe (г/л) 2+ Fe (г/л) H2O2 (г/л)* 2 C/дм Темп (F) HNO3 (г/л) Загальна HF (г/л) 3+ Fe (г/л) Темп (F) HNO3 (г/л) Загальна HF (г/л) 3+ Fe (г/л) Темп (F) Зовнішній вигляд 409 (базовий) 175 pH = ~3-5 1-2 1-2 0 60 150 105 8 32,5 125 120 22,5 27,5 125 Чистий 409 (EP) --30 30 0 5 120 120 105 8 32,5 125 105 8 27,5 125 Чистий 304 (базовий) 175 pH = ~3-5 1-2 1-2 0 120 150 120 42,3 27,5 130 120 42,3 27,5 130 Чистий 304 (EP) --30 30 0 5 120 120 120 42,3 27,5 130 120 42,3 27,5 130 Чистий *H2O2 не вимірювали у цьому випадку, але розраховували теоретично, виходячи з відомої хімічної реакції. 20 25 30 35 [00039] Треба відмітити, що для кювет 2 та 3 HNO3 діє як окисник, що дозволяє повне перетворення іонів заліза (ІІ) на іони заліза (ІІІ). Для нержавіючої сталі марки 304, базовий 3+ 2+ 2 процес використовував 175 г/л Na2SO4, 1 – 2 г/л Fe , 1 –2 г/л Fe , 0 г/л H2O2, 120 Кулон/дм та його проводили при температурі 150 градусів по Фаренгейту у першій кюветі. Друга та третя 3+ кювети кожна містили 120 г/л HNO3, 42,3 г/л HF, 27,5 г/л Fe при температурі 130 градусів по Фаренгейту. Отримували остаточно візуально чистий зовнішній вигляд. [00040] Для нержавіючої сталі марки 304, EP процес використовував 30 г/л H 2SO4, 30 г/л 3+ 2+ 2 Fe , 0 г/л Fe , надлишкову кількість H2O2 (> 0,1 г/л) 120 Кулон/дм та його проводили при зменшеній температурі 120 градусів по Фаренгейту у першій кюветі. Друга та третя кювети 3+ кожна містила 120 г/л HNO3, 42,3 г/л HF, 27,5 г/л Fe при температурі 130 градусів по Фаренгейту. Зменшена загальна кількість хімічних реагентів була спожита у процесі EP порівняно з базовим процесом та отримували остаточно візуально чистий зовнішній вигляд. [00041] Для нержавіючої сталі марки 409, базовий процес використовував 175 г/л Na 2SO4, 1 3+ 2+ 2 – 2 г/л Fe , 1-2 г/л Fe , 0 г/л H2O2, 60 Кулон/дм та його проводили при температурі 150 градусів по Фаренгейту у першій кюветі. Друга кювета містила 105 г/л HNO 3, 8 г/л HF, 32,5 г/л 3+ Fe при температурі 125 градусів по Фаренгейту. Третя кювета містила 120 г/л HNO 3, 22,5 г/л 6 UA 107061 C2 3+ 5 10 15 20 HF, 27,5 г/л Fe при температурі 125 градусів по Фаренгейту. Отримували остаточно візуально чистий зовнішній вигляд. [00042] Для нержавіючої сталі марки 409, EP процес використовував 30 г/л H2SO4, 30 г/л 3+ 2+ 2 Fe , 0 г/л Fe , 5 г/л H2O2, та 120 Кулон/дм та його проводили при зменшеній температурі 120 градусів по Фаренгейту у першій кюветі. Друга кювета містила 105 г/л HNO 3, 8 г/л HF, 32,5 г/л 3+ Fe при температурі 125 градусів Фаренгейту. Третя кювета містила, при температурі 125 3+ градусів по Фаренгейту, 27,5 г/л Fe та зменшені кількості 105 г/л HNO3 та 8 г/л HF. Зменшена загальна кількість кислот була спожита у EP процесі порівняно із базовим процесом. Наприклад, у третій кюветі EP процесу, кількість HNO3 була зменшена на 15 г/л порівняно із концентрацією, застосованою у третій кюветі базового процесу, та кількість HF була зменшена на 14,5 г/л порівняно із концентрацією, застосованою у третій кюветі базового процесу. Це призвело до загально зменшеної концентрації 29,5 г/л кислот, використаних у третій кюветі EP процесу порівняно із загальною концентрацією кислот, використаних у базовому процесі. Додатково, отримували остаточно візуально чистий зовнішній вигляд. [00043] ПРИКЛАД 4 [00044] Четвертий приклад, наведений нижче, висвітлює, що EP процес дозволяє зменшення очікуваної концентрації використаних хімічних реагентів. Тут, сульфат натрію (Na2SO4) використовували у базовому випадку та марка 304 та марка 409 нержавіючі сталі були проаналізовані у базовому процесі та у EP процесі. [00045] ТАБЛИЦЯ 6: КЮВЕТИ 1-3 Таблиця 6 КЮВЕТИ 1-3 Кювета 1 Кювета 2 Кювета 3 409 (базовий) Na2SO4 (г/л) 175 H2SO4 (г/л) pH = ~3-5 3+ Fe (г/л) 1-2 2+ Fe (г/л) 1-2 H2O2 (г/л)* 0 2 C/дм 60 Темп (F) 150 HNO3 (г/л) 120 Загальна HF (г/л) 20 3+ Fe (г/л)* 30 Темп (F) 120 HNO3 (г/л) 80 Загальна HF (г/л) 5 3+ Fe (г/л)* 20 Темп (F) 120 409 (EP) --30 30 0 5 120 120 100 0 30 120 80 0 20 120 304 (базовий) 175 pH = ~3-5 1-2 1-2 0 120 150 120 40 30 130 100 20 20 130 304 (EP) --30 40 0 5 120 120 100 20 30 130 80 10 20 130 *H2O2 можна не вимірювати у цьому випадку, але розраховувало теоретично, виходячи з відомої хімічної реакції. 25 30 35 [00046] Для марки 304 нержавіючої сталі, базовий процес використовує 175 г/л Na2SO4, 1-2 3+ 2+ 2 г/л Fe , 1-2 г/л Fe , 0 г/л H2O2, 120 Кулон/дм та його проводять при температурі 150 градусів 3+ Фаренгейту у першій кюветі. Друга кювета містить 120 г/л HNO 3, 40 г/л HF, 30 г/л Fe при температурі 130 градусів Фаренгейту та третя кювета містить 100 г/л HNO 3, 20 г/л HF, 20 г/л 3+ Fe при температурі 130 градусів Фаренгейту. Очікують отримання остаточного візуально чистого зовнішнього вигляду 3+ [00047] Для нержавіючої сталі марки 304, EP процес використовує 30 г/л H2SO4, 40 г/л Fe , 2+ 2 0 г/л Fe , надлишок H2O2 (>0,1 г/л), 120 Кулон/дм та його проводять при зниженій температурі 120 градусів по Фаренгейту у першій кюветі. Друга кювета містить 100 г/л HNO 3, 20 г/л HF, 30 г/л 3+ Fe при температурі 130 градусів по Фаренгейту та третя кювета містить 80 г/л HNO 3, 10 г/л HF, 3+ 20 г/л Fe при температурі 130 градусів по Фаренгейту. Зменшена загальна кількість кислот спожита у EP процесі порівняно із базовим процесом, а також зменшення кількості кожної з HNO3 та HF у другій та третій кюветах. Наприклад, у другій кюветі EP процесу, кількість HNO 3 була зменшена на 20 г/л порівняно із концентрацією, використаною у другій кюветі базового 7 UA 107061 C2 5 10 15 20 25 30 35 40 45 процесу, та кількість HF була зменшена на 10 г/л порівняно із концентрацією, використаною у другій кюветі базового процесу. Це призвело до загальної зменшеної концентрації 30 г/л кислот, використаних у другій кюветі EP процесу порівняно із загальною концентрацією кислот, використаних у базовому процесі. Додатково, у третій кюветі EP процесу, кількість HNO3 була зменшена на 20 г/л порівняно із концентрацією, використаною у третій кюветі базового процесу, та кількість HF була зменшена на 5 г/л порівняно із концентрацією, використаною у третій кюветі базового процесу. Це призвело до загальної зменшеної концентрації 25 г/л кислот, використаних у третій кюветі EP процесу порівняно із загальною концентрацією кислот, використаних у базовому процесі. Очікують отримання остаточного візуально чистого зовнішнього вигляду. [00048] Для марки 409 нержавіючої сталі, базовий процес використовує 175 г/л Na2SO4, 0 г/л 3+ 2+ 2 Fe , 40 г/л Fe , 0 г/л H2O2, 60 Кулон/дм та його проводять при температурі 150 градусів 3+ Фаренгейту у першій кюветі. Друга кювета містить 120 г/л HNO 3, 20 г/л HF, 30 г/л Fe при 3+ температурі 120 градусів Фаренгейту. Третя кювета містить 80 г/л HNO3, 5 г/л HF, 20 г/л Fe при температурі 120 градусів Фаренгейту. Очікують отримання остаточного візуально чистого зовнішнього вигляду. 3+ [00049] Для марки 409 нержавіючої сталі, EP процес використовує 30 г/л H 2SO4, 30 г/л Fe , 2+ 2 0 г/л Fe , 5 г/л H2O2, та 120 Кулон/дм та його проводять при зниженій температурі 120 градусів 3+ по Фаренгейту у першій кюветі. Друга кювета містить 100 г/л HNO 3, 0 г/л HF, 30 г/л Fe при температурі 120 градусів по Фаренгейту. Третя кювета містить, при температурі 120 градусів по 3+ Фаренгейту, 20 г/л Fe та зменшені кількості 80 г/л HNO3 та 0 г/л HF. Зменшено загальну кількість кислот, спожитих у EP процесі порівняно із базовим процесом, а також зменшено кількості кожної з HNO3 та HF у другій кюветі, та зменшення кількості HF у третій кюветі. Наприклад, у другій кюветі EP процесу, кількість HNO 3 була зменшена на 20 г/л порівняно із концентрацією, використаною у другій кюветі базового процесу, та кількість HF була зменшена на 20 г/л (до 0 г/л) порівняно із концентрацією, використаною у другій кюветі базового процесу. Це призвело до загальної зменшеної концентрації 40 г/л a кислот, використаних у другій кюветі EP процесу порівняно із загальною концентрацією кислот, використаних у базовому процесі. Додатково, у третій кюветі EP процесу, кількість HF була зменшена на 5 г/л порівняно концентрацією, використаною у третій кюветі базового процесу. Це призвело до загальної зменшеної концентрації 5 г/л кислот, використаних у третій кюветі EP процесу порівняно із загальною концентрацією кислот, використаних у базовому процесі. Очікують отримання остаточного візуально чистого зовнішнього вигляду. [00050] Таким чином, для нержавіючої сталі марки 409 у EP процесі, 100 % HF може бути виключено. Для інших феритних марок та нижчих легованих аустенітних марок, наприклад нержавіючої сталі марки 301 та нержавіючої сталі марки 304, HF концентрація може бути зменшена на 20 % чи більше порівняно із базовими процесами. Для нержавіючої сталі аустенітної марки 316, істотне зменшення може не відбуватися. У деяких випадках, концентрація HNO3 може бути здатною до зменшення у EP процесі на 10 – 20 % порівняно із базовим процесом. [00051] Продемонструвавши та описавши різні варіанти втілення даного винаходу, додатково адаптування способів та систем, описаних у цій заявці, можуть бути реалізовані шляхом відповідних модифікацій фахівцем у цій галузі, не виходячи за обсяг даного винаходу. Деякі з таких можливих модифікацій були зазначені, та інші будуть очевидні фахівцям у цій галузі. Наприклад, приклади, варіанти втілення, геометрія, матеріали, розміри, співвідношення, стадії та інш., обговорені вище, є ілюстративними. Відповідно, обсяг даного винаходу має бути розглянутий у термінах наведеної нижче формули винаходу та має бути зрозуміло, що він не має бути обмежений детальним описом структури та операцій, наведених та описаних в описі даного винаходу та у кресленнях. 50 ФОРМУЛА ВИНАХОДУ 55 60 1. Спосіб травлення стрічки феритної нержавіючої сталі, що включає: обробку сталі першою сумішшю, що знаходиться у першій кюветі, де перша суміш містить H2SO4, надлишок щонайменше одного окисника, та прикладання струму до сталі, причому зазначена перша суміш не містить HF. 2. Спосіб за п. 1, який відрізняється тим, що щонайменше один окисник слугує для перетворення загальної кількості сульфату заліза (II) на сульфат заліза (III) (Fe 2(SO4)3). 3. Спосіб за п. 2, який відрізняється тим, що концентрація Fe2(SO4)3 становить від приблизно 5 г/л до приблизно 100 г/л. 8 UA 107061 C2 5 10 15 20 25 30 35 40 45 4. Спосіб за п. 1, який відрізняється тим, що щонайменше один окисник являє собою Н2О2. 5. Спосіб за п. 1, який відрізняється тим, що концентрація H2SO4 становить від приблизно 10 г/л до приблизно 200 г/л. 6. Спосіб за п. 1, який відрізняється тим, що перша кювета являє собою єдину кювету, застосовану у процесі травлення. 7. Спосіб за п. 1, який відрізняється тим, що сталь піддають травленню безперервним чином. 8. Спосіб за п. 1, який відрізняється тим, що стадія прикладання струму до сталі включає прикладання струму через щонайменше один з катоду або аноду. 9. Спосіб за п. 8, який відрізняється тим, що сталь є одним з катоду або аноду. 10. Спосіб травлення безперервної стрічки нержавіючої сталі, що включає: обробку сталі першою сумішшю, що знаходиться у першій кюветі, де перша суміш містить H 2SO4, надлишок щонайменше одного окисника, та прикладання струму до сталі, причому концентрація H2SO4 становить від приблизно 10 г/л до приблизно 200 г/л. 11. Спосіб за п. 10, який відрізняється тим, що щонайменше один окисник слугує для перетворення загальної кількості сульфату заліза (II) на сульфат заліза (III) (Fe2(SO4)3). 12. Спосіб за п. 11, який відрізняється тим, що концентрація Fe2(SO4)3 становить від приблизно 5 г/л до приблизно 100 г/л. 13. Спосіб за п. 10, який відрізняється тим, що щонайменше один окисник являє собою Н2О2. 14. Спосіб за п. 10, який відрізняється тим, що перша суміш додатково містить HF. 15. Спосіб за п. 14, який відрізняється тим, що концентрація H2SO4 становить від приблизно 25 г/л до приблизно 35 г/л, та де концентрація HF становить від приблизно 0 г/л до приблизно 100 г/л. 16. Спосіб за п. 10, який відрізняється тим, що стадія прикладання струму до сталі включає прикладання струму через щонайменше один з катоду або аноду. 17. Спосіб за п. 16, який відрізняється тим, що сталь є одним з катоду чи аноду. 18. Спосіб за п. 10, що додатково включає обробку сталі другою сумішшю, яка знаходиться у другій кюветі, де друга суміш містить щонайменше одне з HNO 3 та HF, де концентрація HNO3 становить від приблизно 10 г/л до приблизно 130 г/л, та де концентрація HF становить від приблизно 0 г/л до приблизно 30 г/л. 19. Спосіб за п. 18, який відрізняється тим, що перша суміш додатково містить HF. 20. Спосіб за п. 18, який відрізняється тим, що нержавіюча сталь містить феритну нержавіючу сталь та друга суміш містить HNO3. 21. Спосіб за п. 18, який відрізняється тим, що нержавіюча сталь містить аустенітну нержавіючу сталь, а друга суміш містить HNO 3 та HF, та де концентрація HF у другій суміші знаходиться у діапазоні від приблизно 5 г/л до приблизно 25 г/л. 22. Спосіб за п. 18, що додатково включає обробку сталі третьою сумішшю, яка знаходиться у третій кюветі, де третя суміш містить HNO3, та де концентрація HNO3 становить від приблизно 10 г/л до приблизно 130 г/л. 23. Спосіб за п. 10, який відрізняється тим, що сталь піддають травленню безперервним чином. 24. Спосіб за п. 10, який відрізняється тим, що температура першої суміші знаходиться у діапазоні від приблизно 70 °F до 180 °F або у діапазоні від приблизно 80 °F до 130 °F. 25. Спосіб за п. 10, який відрізняється тим, що кількість усіх розчинених металів у першій суміші після обробки стрічки першою сумішшю дорівнює або менша за приблизно 80 г/л. 26. Спосіб за п. 10, який відрізняється тим, що стадія прикладання струму до сталі включає прикладання струму через електроди, які включають схему катод-анод-катод та можуть 2 функціонувати для прикладання струму у діапазоні від приблизно 10 Кл/дм до приблизно 200 2 2 2 Кл/дм зі щільністю струму у діапазоні від приблизно 1 Ампер/дм до приблизно 100 Ампер/дм . 9 UA 107061 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюStainless steel pickling in an oxidizing, electrolytic acid bath

Автори англійськоюGlass, Amanda, R., Rodabaugh, Ronald, D., Price, David, M.

Автори російськоюГласс Аманда Р., Родабах Рональд Д., Прайс Дэвид М.

МПК / Мітки

МПК: C25F 1/00

Мітки: нержавіючої, травлення, окислювальній, кислий, ванни, сталі, електролітичний

Код посилання

<a href="https://ua.patents.su/12-107061-travlennya-nerzhaviyucho-stali-v-okislyuvalnijj-elektrolitichnijj-kislijj-vanni.html" target="_blank" rel="follow" title="База патентів України">Травлення нержавіючої сталі в окислювальній, електролітичній кислій ванні</a>