Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-трет-бутилового етеру

Номер патенту: 115200

Опубліковано: 10.04.2017

Автори: Кочкін Юрій Миколайович, Стрижак Петро Євгенович, Власенко Ніна Василівна, Серебрій Таміла Григорівна

Формула / Реферат

1. Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-трет-бутилового етеру, що містить іонообмінний полімер з сульфонільними групами, закріплений на мінеральному носії, який відрізняється тим, що як іонообмінний полімер містить катіоніт КУ-2-8, а як мінеральний носій містить аеросил марки А-300.

2. Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-трет-бутилового етеру за п. 1, який відрізняється тим, що додатково містить армуючі добавки, такі як азбестове волокно та скловолокно.

Текст

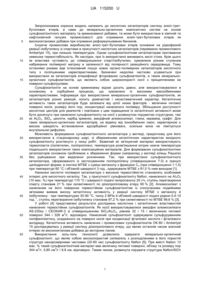

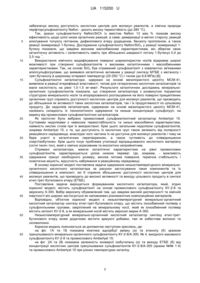

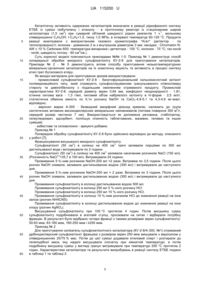

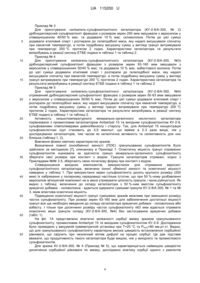

Реферат: Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-третбутилового етеру містить іонообмінний полімер з сульфонільними групами, закріплений на мінеральному носії. Як іонообмінний полімер містить катіоніт КУ-2-8, а як мінеральний носій містить аеросил марки А-300. UA 115200 U (12) UA 115200 U UA 115200 U 5 10 15 20 25 30 35 40 45 50 55 Запропонована корисна модель належить до кислотних каталізаторів синтезу алкіл-третбутилових етерів, а саме до мінерально-органічних композитних систем на основі сульфокатіонітного матеріалу та кремнеземної добавки, та може бути використана в хімічній та нафтохімічній галузях промисловості для отримання алкіл-трет-бутилових етерів як високооктанових добавок при отриманні реформульованих бензинів. Існуюче промислове виробництво алкіл-трет-бутилових етерів основане на рідкофазній реакції ізобутилену зі спиртами в присутності кислотних каталізаторів (переважно промислового Amberlyst 15), при низьких температурах. Однак сульфокатіонітним каталізаторам притаманна невисока термостабільність. Як наслідок, при їх використанні виникають кислі стоки. Крім цього їм властива чутливість до співвідношення спирт/ізобутилен, зумовлена різним ступенем набрякання полімерної матриці в залежності від полярності реакційного середовища. Тому останніми роками йде інтенсивний пошук нових органо-полімерних каталізаторів кислотного типу з поліпшеними характеристиками. Зазначені недоліки частково усуваються при використанні як каталізаторів етерифікації фторованих сульфокатіонітів, а також мінеральноорганічних сульфокатіонітів, що являють собою широкопористі носії з прищепленими на поверхні сульфогрупами. Сульфокатіоніти на основі кремнезему відомі досить давно, але використовувалися в основному в сорбційних процесах, що зумовлено їх високими масообмінними характеристиками. Інформація про використання мінерально-органічних сульфокатіонітів, як каталізаторів різних реакцій, носить уривчастий і несистематичний характер. Каталітична активність таких каталізаторів буде залежати від цілої низки факторів - величини питомої поверхні носія, розміру його пор, концентрації нанесеного полімеру. Збільшення доступності кислотних центрів для реагентів і пов'язане з цим підвищення їх каталітичної активності може бути досягнуто при нанесенні сульфокатіоніту на носії з розвинутою поруватою структурою, такі як Аl2О3, SiO2, цеоліти, карбід кремнію, аморфний алюмосилікат, глини, кераміка, графіт. Для таких мінерально-органічних каталізаторів, на відміну від іонообмінних смол, характерною є висока швидкість встановлення адсорбційної рівноваги, оскільки вона не лімітується внутрішньою дифузією. Можливість формування сульфокатіонітного каталізатора у вигляді, придатному для його використання в стаціонарному шарі, зі збереженням каталітичних характеристик вихідного сульфокатіоніту розглянуто у низці робіт. Зазвичай як зв'язуючий матеріал використовують термопласти (поліетилен, поліпропілен), температура розм'якшення котрих нижче температури подальшого використання таких композиційних матеріалів. Для формованих сульфокатіонітних каталізаторів основною проблемою є збереження форми (наприклад у вигляді кілець Рашига) без руйнування при видаленні розчинника. Так, при використанні сульфокатіонітного каталізатора, сформованого із застосуванням поліпропілену (співвідношення 7:3) в гранулі циліндричної форми, в синтезі МТБЕ з суміші метанолу з фракцією С 4 (при співвідношенні 1:1,5) при температурі 60 °C і об'ємній швидкості 3 год., одержували МТБЕ з 91,5 %-ним виходом [1]. Нанесені кислотні полімерні каталізатори з високою термостійкістю становлять особливий інтерес для кислотного каталізу. Так, у присутності сульфокатіоніту Nafion, нанесеного на АІ 2О3 (10 мас. %) при температурі 110 °C і швидкості подачі ізопропанолу 20 г/ч, ступінь перетворення спирту становив 21 % при селективності по діізопропіловому етеру 90 % [2]. Алюмосилікат з нанесеним на його поверхню термостійким сульфокатіонітом із сполученими подвійними зв'язками виявив високу каталітичну активність у реакції синтезу МТБЕ з метанолу й ізобутилену - при температурах 30-90 °C, тиску 2 МПа й об'ємній швидкості подачі рідини 0,4-10 -1 год. , ступінь перетворення ізобутилену становив 97,2 % при селективності по МТБЕ 99,6 % [3]. У роботі [4] представлені результати досліджень кислотних і каталітичних властивостей нанесених термостійких сульфокатіонітів. Як носії використовувалися аморфні алюмосилікати AS-230sz і CEOKAR-3 зі співвідношенням SіО2/Аl2О3, рівним 32 і 15 і величиною питомої 2 поверхні 344 і 328 м /г, відповідно. Нанесений сульфокатіоніт одержували сульфуруванням поліфенілкетону, осадженого на поверхні носія при конденсації фталієвої кислоти і фталієвого ангідриду. Каталітична активність нанесених і промислових сульфокатіонітів ОК-80 і Amberlyst 15 досліджувалась у реакції синтезу діізопропілового етеру, що являє останнім часом значний інтерес як високооктанова добавка до моторних палив. Використання золь-гель технології дозволило одержати мінерально-органічний сульфокатіоніт, що являє собою високопористий силікагель з розподіленими в його пористій структурі нанорозмірними частками (20-60 нм) сульфокатіоніту Nafion [5]. При вмісті Nation 13 мас. % такий сульфокатіонітний матеріал має величину питомої поверхні, об'єму та розміру пор 2 3 344 м /г, 0,85 см /г і 9,8 нм, відповідно. Таким чином, розвинута порувата структура Nafion/SiCh 1 UA 115200 U 5 10 15 20 25 30 35 40 45 50 55 забезпечує високу доступність кислотних центрів для молекул реагентів, а хімічна природа перфторсульфокатіоніту Nafion - досить високу термостійкість (до 280 °C). Так, зразок сульфокатіоніту Nafion/SiCh із вмістом Nafion 13 мас. % показав високу ефективність щодо цілої низки органічних реакцій, а саме: димеризації а-метил стиролу; реакцій алкілування толуолу гептаном, дифенілового етеру додеценом, бензолу пропіленом, а також реакції ізомеризації 1-бутену. Дослідження сульфокатіоніту Nafion/SiO 2 у реакції ізомеризації 1бутену показали, що завдяки високим масообмінним характеристикам, він зберігає свою каталітичну активність і селективність навіть при збільшенні швидкості потоку 1-бутенуз 0,4 до -1 2,5 год. . Використання хімічного модифікування поверхні широкопористих носіїв відкриває широкі можливості при створенні сульфокатіонітів з високими каталітичними і масообмінними характеристиками. Так, на основі SiO2 був отриманий сульфокатіоніт з ковалентно зв'язаними алкілсульфогрупами, що виявився каталітично активним у реакції синтезу МТБЕ з метанолу і трет-бутанолу в широкому інтервалі температур (20-250 °C) і тисків (до 6,8 МПа) [6]. Сульфокатіонітні каталізатори, одержані на основі мезопористого цеоліту МСМ-41, виявляли в реакції етерифікації властивості, типові для гетерогенних кислотних каталізаторів та мали кислотність на рівні 1,0-1,5 мг-екв/г. Результати каталітичних досліджень мінеральноорганічних сульфокатіонітів показали, що створення каталізатора з розвинутою поруватою структурою мінерального носія та впорядкованого розташування на його поверхні прищеплених органічних груп сприяють доступності кислотних центрів для молекул реагентів, що призводить до збільшення як активності таких кислотних каталізаторів, так і їх продуктивності по цільовому продукту. До недоліків каталізаторів, одержаних на основі мезопористого цеоліту МСМ-41, належать складність їх технологічного одержання та низька концентрація сульфогруп, на відміну від промислових сульфокатіонітних каталізаторів. Як прототип було вибрано промисловий сульфокатіонітний каталізатор Amberlyst 15. Суттєвими недоліками є невисока термостабільність та низькі масообмінні характеристики, наявність кислих стоків при їх використанні. Крім цього загальним недоліком сульфокатіонітів, зокрема Amberlyst 15, є те, що доступність їх кислотних груп також залежить від полярності реакційного середовища, внаслідок чого частина їх не доступна для молекул реагентів і тому не бере участі в каталітичних перетвореннях, а також чутливість до співвідношення спирт/ізобутилен. Крім цього існує проблема утилізації відпрацьованого кислотного матеріалу (сотні тисяч тон), який є хімічно агресивним та екологічно неприйнятним. Отримані каталізатори, маючи каталітичні характеристики на рівні промислових сульфокатіонітів, характеризуються цілою низкою переваг. Це, зокрема, - можливість одержання гранул необхідного розміру, висока питома поверхня, термічна стабільність і осмотична міцність, відсутність набрякання в реакційному середовищі. В основу корисної моделі поставлена задача одержання низькотемпературного мінеральноорганічного кислотного каталізатора за рахунок застосування таких компонентів та їх співвідношення в композиті, які б сприяли збільшенню доступності кислотних центрів для молекул реагентів, що призводить до високої активності та виходу цільового продукту в синтезі етил-трет-бутилового етеру (ЕТБЕ). Поставлена задача вирішується формуванням кислотного каталізатора, який, згідно корисної моделі, містить сульфокатіоніт на основі промислового сульфокатіоніту КУ-2-8 та аеросилу А-300. Вибір аеросилу обумовлений тим, що завдяки високій дисперсності та хімічній інертності він широко застосується як наповнювач різноманітних композиційних матеріалів. Відповідно, об'єктом корисної моделі є низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-трет-бутилового етеру, що містить іонообмінний полімер з сульфонільними групами, закріплений на мінеральному носії, який як іонообмінний полімер містить катіоніт КУ-2-8, а як мінеральний носій містить аеросил марки А-300. Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-третбутилового етеру може додатково містити армуючі добавки, такі як азбестове волокно та скловолокно. Корисна модель пояснюється за допомогою наступних креслень, де: на фіг. 1А та 1Б показана кінетика адсорбції аміаку (а) та етанолу (б) зразком гранульованого мінерально-органічного сульфокатіоніту КУ-2-8/А-300, № 4, вихідного масивного сульфокатіоніту КУ-2-8 та промислового Amberlyst 15; на фіг. 2А та 2Б показана залежність конверсії ізобутилену (а) та виходу ЕТБЕ (б) від концентрації кислотних центрів гранульованих сульфокатіонітів КУ-2-8/А-300 (зразки №№ 1-4) та промислового Amberlyst 15 при різних температурах каталізу. 2 UA 115200 U 5 10 15 20 25 30 35 40 45 50 55 60 Каталітичну активність одержаних каталізаторів визначали в реакції рідкофазного синтезу ЕТБЕ із суміші ізобутилену і етанолу - в проточному реакторі із стаціонарним шаром 3 -1 каталізатора (1,5 см ) при сумарній об'ємній швидкості рідких реагентів 1 ч , мольному співвідношенні С2Н5ОН: І-С4Н8=1,5, тиску 1,0 МПа, в інтервалі температур 60-120 °C. Продукти реакції аналізували з використанням газового хроматографа "Агат" (детектор - по теплопровідності; колонка - довжиною 2 м з внутрішнім діаметром 3 мм; насадка - Chromaton NAW с 10 % Carbowax 600; температура випарника і детектора - 100 °C, колонки - 70 °C; газ-носій 3 - гелій, швидкість потоку - 60 см /хв.). Суть корисної моделі пояснюється прикладами №№ 1-5. Приклад № 1 демонструє спосіб попередньої обробки вихідного сульфокатіоніту КУ-2-8 для приготування каталізаторів. Приклади № 2 - № 5 демонструють вплив способу приготування низькотемпературних мінерально-органічних каталізаторів на їх осмотичну міцність та активність в процесі синтезу етил-трет-бутилового етеру. Як вихідні матеріали для приготування зразків використовували: - промисловий сульфокатіоніт КУ-2-8 - багатофункціональний сильнокислотний катіоніт полімеризаційного типу, який отримують сульфохлоруванням гранульованого співполімеру стиролу та дивінілбензолу з подальшим омиленням отриманого продукту. Промислові характеристики КУ-2-8: середній діаметр зерен 0,64 мм, коефіцієнт неоднорідності - 1,81, істинна питома вага - 1,3 г/мл, питомий об'єм набряклого катіоніту в Н-формі - 2,5 мл/г, статистична обмінна ємність по 0,1н розчину NaOH та СаСl 2-4,9-5,1 та 4,3-4,9 мг-екв/г, відповідно; - аеросил марки А-300 - безводний аморфний діоксид кремнію, належить до групи 2 синтетичних активних високодисперсних мінеральних наповнювачів (питома поверхня 300 м /г, середній розмір частинок 7 нм). Використовується як допоміжна речовина, стабілізатор, гелеутворювач, адсорбент, поліпшує плинність таблетованих, мазевих, гелевих та інших сумішей; - азбестове та скловолокно - армуючі добавки. Приклад № 1 Попередню обробку сульфокатіоніту КУ-2-8 було здійснено відповідно до методу, описаного у роботі [7]. Фракціонування висушеного вихідного сульфокатіоніту. 3 3 Сульфокатіоніт (50 см ) в склянці на 400 см тричі заливали порціями по 300 мл дистильованої води і витримували по 2 години. 3 3 Сульфокатіоніт (50 см ) в склянці на 400 см заливали насиченим розчином NaCl (150 мл). 10 (Розчинність NaCl =35,7 в 100 мл). Витримували 24 години. Промивання 5 %-ним розчином NaOH-200 мл ×2 рази. Витримка по 3,5 години. Після цього розчин NaOH зливали, заливали дистильованою водою (300 мл) і витримували до наступного дня. Промивання 5 %-ним розчином NaOH-200 мл × 2 рази. Витримка по 3 години. Після цього розчин NaOH зливали, заливали дистильованою водою (300 мл) і витримували до наступного дня. Промивання сульфокатіоніту в колонці дистильованою водою 500 мл. Промивання сульфокатіоніту в колонці 250 мл 5 %-ного розчину НСl. Промивання сульфокатіоніту в колонці 250 мл 10 %-ного розчину НСl. Промивання сульфокатіоніту в колонці 15 %-ним розчином НСl до зникнення реакції на іони заліза (розчин NH4CNS). Промивання сульфокатіоніту в колонці дистильованою водою до зникнення реакції на іони хлору (розчин AgNO3). Висушування сульфокатіоніту при 105 °C протягом 4 годин. Потім висушену суміш сульфокатіоніту подрібнювали в агатовій ступці, просіювали на ситах і відбирали потрібну фракцію. В результаті було відібрано чотири фракції з такими розмірами зерен сульфокатіоніту: 50-63 мкм, 63-160 мкм, 160-250 мкм і ≥250 мкм. Приклад № 2 Для приготування силікагель-сульфокатіонітного каталізатора (КУ-2-8/А-300, №1) отриманий дрібнодисперсний сульфокатіоніт фракцією з розміром зерен 250 мкм змішували з аеросилом у співвідношеннях 25/75 % мас. Потім до цієї суміші додавали етиловий спирт і розтирали до гелеподібної маси, яку надалі висушували спочатку при кімнатній температурі, а потім подрібнену висушену суміш у вигляді гранул витримували при температурі 200 °C протягом 2 годин. Характеристики каталізатора та результати випробувань в реакції синтезу ЕТБЕ подано в таблиці 1 та таблиці 2. 3 UA 115200 U 5 10 15 20 25 30 35 40 45 50 55 Приклад № 3 Для приготування силікагель-сульфокатіонітного каталізатора (КУ-2-8/А-300, № 2) дрібнодисперсний сульфокатіоніт фракцією з розміром зерен 250 мкм змішували з аеросилом у співвідношеннях 40/50 % мас. та додавали 10 % мас. скловолокна. Потім до цієї суміші додавали етиловий спирт і розтирали до гелеподібної маси, яку надалі висушували спочатку при кімнатній температурі, а потім подрібнену висушену суміш у вигляді гранул витримували при температурі 200 °C протягом 2 годин. Характеристики каталізатора та результати випробувань в реакції синтезу ЕТБЕ подано в таблиці 1 та таблиці 2. Приклад № 4 Для приготування силікагель-сульфокатіонітного каталізатора (КУ-2-8/А-300, №3) дрібнодисперсний сульфокатіоніт фракцією з розміром зерен 63-160 мкм змішували з аеросилом у співвідношеннях 50/40 % мас. та додавали 10 % мас. азбестового волокна. Потім до цієї суміші додавали етиловий спирт і розтирали до гелеподібної маси, яку надалі висушували спочатку при кімнатній температурі, а потім подрібнену висушену суміш у вигляді гранул витримували при температурі 200 °C протягом 2 годин. Характеристики каталізатора та результати випробувань в реакції синтезу ЕТБЕ подано в таблиці 1 та таблиці 2. Приклад № 5 Для приготування силікагель-сульфокатіонітного каталізатора (КУ-2-8/А-300, №4) отриманний дрібнодисперсний сульфокатіоніт фракцією з розміром зерен 50-63 мкм змішували з аеросилом у співвідношеннях 50/50 % мас. Потім до цієї суміші додавали етиловий спирт і розтирали до гелеподібної маси, яку надалі висушували спочатку при кімнатній температурі, а потім подрібнену висушену суміш у вигляді гранул витримували при температурі 200 °C протягом 2 годин. Характеристики каталізатора та результати випробувань в реакції синтезу ЕТБЕ подано в таблиці 1 та таблиці 2. Активність низькотемпературного мінерально-органічного кислотного каталізатора порівнювали з промисловим каталізатором Amberlyst 15 та вихідним сульфокатіонітом КУ-2-8, сульфованими співполімерами дивінілбензолу і стиролу. Так, для Amberlyst 15 концентрація сульфокислотних груп становить до 4,9 ммоль/г, що майже в 2-3 рази вище, ніж у досліджуваних каталізаторів, тим часом як каталітична активність та селективність для них близька (таблиці 1, 2). Вивчення фізико-хімічних характеристик зразків. Визначення повної іонообмінної ємності (ПОЄ) гранульованих сульфокатіонітів було здійснено за методикою [7], описаноюу в Прикладі 1. Осмотичну міцність гранул отриманих сульфокатіонітів оцінювали за здатністю гранул мінерально-органічного сульфокатіоніту зберігати свої розміри при контакті з водою. Гранули каталізаторів отримані, згідно з Прикладами №№ 3-5, зберігають свою початкову форму при контакті з водою. Співвідношення вихідних компонентів, використаних для отримання аеросилсульфокатіонітного каталізатора, величини іонної обмінної ємності та осмотичної міцності наведено у таблиці 1. При використанні зерен сульфокатіоніту досить крупного розміру (250 мкм) їх набрякання у полярному середовищі настільки істотне, що при 50 %-ному розбавленні аеросилом зв'язуючий компонент не в змозі утримувати цілісність гранули, і вона руйнується. Як видно з таблиці, включення до складу каталізатора з 50 %-ним вмістом сульфокатіоніту армуючої добавки - скловолокна - вдається одержати сумішеві гранули КУ-2-8/А-300, № 1 та № 3, яким властива осмотична міцність. Підвищення осмотичної міцності гранул сумішевих зразків можливе при зменшенні розміру часток сульфокатіоніту. При розмірі зерен 63-160 мкм для забезпечення достатньої міцності гранул все ще необхідно введення до складу каталізатора армуючих добавок - скловолокна або азбесту. І тільки при досягненні розміру часток сульфокатіоніту ≤63 мкм вдається отримати осмотично міцні гранули складу (КУ-2-8/А-300, №4) без застосування армуючих добавок (табл. 1). На фіг. 1А представлено кінетичні залежності сорбції аміаку зразком гранульованого сульфокатіоніту, промисловим Amberlyst 15 та вихідним сульфокатіонітом КУ-2-8. Дослідження було проведено у вакуумній гравіметричній установці при Т=25 °C та РNH3=80 мм.рт.ст. Видно, що для гранульованого сульфокатіоніту характерна висока швидкість встановлення сорбційної рівноваги, що свідчить про незначний вплив дифузії на процес сорбції. Це дає підстави вважати, що продуктивність такого каталізатора буде вищою, ніж у вихідного та промислового сульфокатіонітів. Для зразка КУ-2-8/А-300, № 4 (Приклад № 5), що характеризується найвищою швидкістю досягнення сорбційної рівноваги по аміаку, досліджено кінетику сорбції одного з реагентів 4 UA 115200 U 5 10 15 20 25 30 35 40 45 50 синтезу ЕТБЕ - етанолу (фіг. 1Б). Як видно, рівновага в цьому випадку встановлюється дещо повільніше (що зрозуміло, враховуючи більший розмір молекул етанолу). Дослідження каталітичних характеристик гранульованих сульфокатіонітів у процесі синтезу ЕТБЕ Для проведення реакції синтезу ЕТБЕ було відібрано зразки КУ-2-8/А-300, №№ 1-4, згідно з Прикладами № 2-5, яким властива осмотична міцність. Для даних зразків визначено ступінь перетворення ізобутилену, селективність утворення ЕТБЕ та t-BuOH (побічний продукт). Отримані результати наведено у таблиці 2. Всі приготовані зразки гранульованих сульфокатіоиітів каталітично активні у реакції синтезу ЕТБЕ, причому їх активність зростає пропорційно вмісту сульфокатіоніту, що видно із таблиці 2. У цій же таблиці наведено відповідні характеристики для масивних промислових сульфокатіонітів: макропористого сульфокатіоніту Amberlyst 15 та вихідного сульфокатіоніту КУ2-8. На фіг. 2А та 2Б зображено температурні залежності конверсії ізобутилену (а) та селективності утворення ЕТБЕ (б) для гранульованих сульфокатіонітів КУ-2-8/А-300, №№ 1-4 та промислового сульфокатіоніту Amberlyst 15. З графіків видно, що для гранульованих сульфокатіонітів оптимальні температури реакції зміщені в бік вищих температурних режимів. Для сульфокатіоніту Amberlyst 15 оптимальна температура - 80 °C, тим часом, як для гранульованих сульфокатіонітів, отриманих на основі КУ-2-8 та аеросилу - 110-120 °C. З фіг. 2А видно, що для гранульованих сульфокатіонітів (ПОЄ 1,3-2,6 мг-екв/г) максимальна конверсія ізобутилену при 100 °C становить 70-77 %, що близько до значень, які досягаються для Amberlyst 15 (ПОЄ 4,9 мг-екв/г). З цього випливає, що для підвищення ступеня перетворення ізобутилену потрібно збільшити величину обмінної ємності за рахунок підвищення вмісту тонкодисперсної фракції сульфокатіоніту в композиті. Зіставлення з величинами ПОЄ значень виходу ЕТБЕ (частка ЕТБЕ в загальній конверсії ізобутилену), що враховують, крім конверсії, також і селективність по ЕТБЕ, показує, що для гранульованих сульфокатіонітів вихід цільового продукту при 120 °C зростає зі збільшенням концентрації кислотних центрів (фіг. 2Б). Як видно, зі зростанням температури (Т >80 °C) гранульовані сульфокатіоніти одержують все більшу перевагу перед вихідним масивним сульфокатіонітом КУ-2-8. Таким чином, було встановлено, що для одержання гранульованих мінерально-органічних кислотних каталізаторів, здатних зберігати форму і розмір у полярному середовищі (реакційна суміш, що містить спирт і воду), необхідно використовувати тонко подрібнений сульфокатіоніт з розміром часток ≤63-50 мкм, або ж знижувати його вміст у складі суміші. В іншому разі необхідно вводити до складу каталізатора армуючі добавки (скловолокно або азбест). Сумішеві гранульовані каталізатори характеризуються високою швидкістю досягнення адсорбційної рівноваги, яка перевищує відповідні показники для промислового Amberlyst 15 та сульфокатіоніту КУ-2-8. Це свідчить про підвищення масообмінних характеристик отриманих зразків порівняно з промисловими. Дослідження каталітичних характеристик гранульованих сульфокатіонітних каталізаторів КУ2-8/А-300, №№ 1-4 у процесі синтезу ЕТБЕ показує, що оптимальні температури синтезу в їх присутності дещо вищі, ніж для промислових сульфокатіонітів, однак за максимальними величинами активності та селективності вони переважають вихідний сульфокатіоніт КУ-2-8 і наближаються до макропористого промислового сульфокатіоніту Amberlyst 15. Найкращими показниками характеризуються зразки КУ-2-8/А-300, № 1, згідно з Прикладом № 2, та КУ-2-8/А300, № 4, згідно з Прикладом № 5. Встановлено взаємозв'язок кислотних і каталітичних характеристик гранульованих сульфокатіонітів: підвищення кислотності (ПОЄ) зразків веде до зростання виходу цільового продукту. Враховуючи те, що розбавлення сульфокатіоніту в складі сумішевого зразка веде до зниження величин ПОЄ (в розрахунку на 1 г каталізатора), для одержання ефективного каталізатора синтезу етерів слід надати перевагу методу зменшення розміру зерен вихідного сульфокатіоніту, при можливо більшому його вмісту. В цьому відношенні найкращими показниками характеризується зразок КУ-2-8/А-300, № 4, згідно з Прикладом № 5. 5 UA 115200 U Таблиця 1 Характеристики сульфокатіонітних каталізаторів Зразок Вміст компонентів, % мас. Повна Розмір зерен обмінна сульфокатіоніту Осмотична ємкість Аеросил Азбестове в композиті, Сульфокатіоніт міцність Скловолокно (ПОЄ), А-300 волокно мкм мг-екв/г КУ-2-8/А300, № 1 КУ-2-8/А300, № 2 КУ-2-8/А300, № 3 КУ-2-8/А300, № 4 Amberlyst 15 КУ-2-8 250 40 50 10 + 2,4 250 25 75 + 1,3 63-160 50 40 10 + 2,2 50-63 50 50 + 2,6 500-1000 100 + 4,9 400-550 100 + 4,5 Таблиця 2 Каталітичні властивості сульфокатіонітів в процесі синтезу ЕТБЕ Параметри Конверсія ізобутилену, % Селективність по ЕТБЕ, % Селективність по t-BuOH, % Вихід ЕТБЕ, % 5 10 Т, °C Amberlyst 15 КУ-2-8 60 80 100 120 140 60 80 100 120 140 60 80 100 120 140 60 80 100 120 140 59,3 83,0 77,6 66,6 21,5 60,7 79,4 77,8 71,4 56,0 56,7 52,5 54,3 38,3 44,0 43,2 47,5 37,6 22,4 12,0 34,5 41,7 42,3 27,4 77,6 82,1 80,8 78,6 22,4 17,9 19,2 21,4 46,0 68,4 62,7 52,4 Зразок (КУ-2-8/А-300), № 1 2 3 4 17,1 9,8 15,6 18,0 52,6 32,7 50,1 54,1 70,4 39,1 65,8 71,2 70,7 43,4 67,0 71,8 56,8 42,0 52,3 65,2 54,0 50,2 52,0 52,1 70,7 61,4 65,8 68,2 76,9 64,2 70,1 75,3 80,3 70,2 78,1 79,6 79,8 69,5 76,2 75,5 46,0 49,8 48,0 47,9 29,3 38,6 34,2 31,8 23,1 35,8 29,9 24,7 19,7 29,8 21,9 20,4 20,2 30,5 23,8 24,5 9,2 4,9 8,1 9,4 37,2 20,1 33,0 36,9 54,1 25,1 46,1 53,6 56,8 30,5 52,3 57,2 45,3 29,2 39,9 49,2 Джерела інформації:. 1. Патент № 3,930,515; Чехословаччина, МКВ С07В-061/00. Polymer/carrier composites / Vybihal J. 2. Патент № 4,303,551; США, МКВ С07С 4/18. Supported catalyst / Vaughan R.J. 3. Патент № 166,770; Польша, МКВ B01J-031/10. Thermostable sulfocationic exchangers / Jarecka Т., Mieszczeriakow S., Zeleznaja L., Bugaj C., Pocalowska B. 4. Jarecka Т., Datka J. Acid and catalytic properties of new thermostable sulfocationic exchangers supported on aluminosilicates // Appl. Catal. A. - 1999. - 184. - P. 203-209. 6 UA 115200 U 5 5. Harmer M.A., Farneth W.E., Sun Q. High surface area Nafion Resin/Silica nanocomposites: a new class of solid acid catalysts / J. Am. Chem. Soc. - 1996. - 118, № 33. - P. 7708-7715. 6. Пат. № 5,338,890; США, МКВ С07С 41/09. One step synthesis of methyl t-butyl ether from tbutanol using alkylsulfonic acid-modofied oxide catalysts / Knifton J.F., Sanderson J.R. 7. Салдадзе К.М., Пашков А.Б., Титов B.C. Ионообменные высокомолекулярные соединения. - М.: Госхимиздат, 1960. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 1. Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-третбутилового етеру, що містить іонообмінний полімер з сульфонільними групами, закріплений на мінеральному носії, який відрізняється тим, що як іонообмінний полімер містить катіоніт КУ-28, а як мінеральний носій містить аеросил марки А-300. 2. Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-третбутилового етеру за п. 1, який відрізняється тим, що додатково містить армуючі добавки, такі як азбестове волокно та скловолокно. 7 UA 115200 U 8 UA 115200 U 9 UA 115200 U Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 21/06, B01J 35/02, B01J 29/00, B01J 31/08, B01J 37/04

Мітки: етеру, синтезу, низькотемпературний, каталізатор, етил-трет-бутилового, кислотний, мінерально-органічний

Код посилання

<a href="https://ua.patents.su/12-115200-nizkotemperaturnijj-mineralno-organichnijj-kislotnijj-katalizator-sintezu-etil-tret-butilovogo-eteru.html" target="_blank" rel="follow" title="База патентів України">Низькотемпературний мінерально-органічний кислотний каталізатор синтезу етил-трет-бутилового етеру</a>

Попередній патент: Спосіб зниження коливань технологічного устаткування і навколишньої території

Наступний патент: Каталізатор реакції ароматичного сполучення

Випадковий патент: Пристрій для вимірювання газу