Гумова суміш для боковини з підвищеним опором до розростання тріщин та порізів

Номер патенту: 115920

Опубліковано: 10.01.2018

Автори: Фролов Олександр Борисович, Жиленко Надія Василівна, Федоренко Валентина Володимирівна

Формула / Реферат

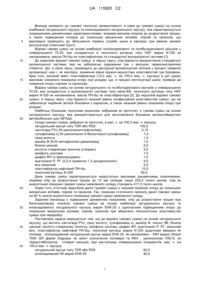

Гумова суміш, що містить натуральний каучук типу TSR або RSS та епоксидований натуральний каучук марки ЕНК-25, сантогард PVJ (N-циклогексилтіофталімід), сірку молоту, сульфенамід Ц (N-циклогексил-2-бензотіазол-сульфенамід), малеїд Ф (Ν,Ν'-метафенілен-дималеімід), білила цинкові, кислоту стеаринову технічну, каніфоль соснову, діафен ФП (п-фенілендіамін), ацетонаніл Ρ, ΡΓ (2,2,4-триметил 1,2-дигідрохінолін), захисний віск, пластифікатор нафтовий ПН-6ш, технічний вуглець марки N-330, кремнійкислотний наповнювач (ККН) марки Ultrasil 7000 GR фірми Degussa, органосилан X50-S, стеарат кальцію, при такому співвідношенні інгредієнтів, мас. ч. на 100,0 мас. ч. каучуку:

натуральний каучук типу TSR або RSS

60,0

епоксидований НК марки ЕНК-25

40,0

сантогард PVJ

0,1÷0,3

сульфенамід Ц

0,5÷1,5

сірка молота

0,5÷2,0

малеїд Φ

0,5÷2,0

білила цинкові

3,0÷7,0

кислота стеаринова технічна

1,0÷5,0

каніфоль соснова

0,5÷2,0

діафен ФП

0,5÷2,0

ацетонаніл Ρ, ΡΓ

1,0÷4,0

віск захисний

1,0÷4,0

пластифікатор нафтовий ПН-6ш

6,0÷10,0

ККН Ultrasil 7000 GR

5,0÷9,0

органосилан Х50-S

0,5÷3,0

стеарат кальцію

0,50÷2,0

технічний вуглець N-330

35,0÷60,0.

Текст

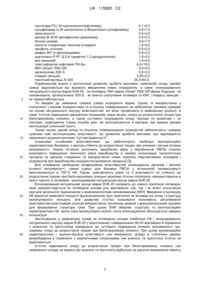

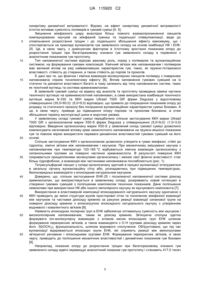

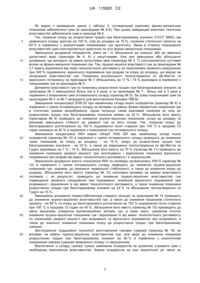

Реферат: Розроблений новий склад гумової суміші на основі комбінації натурального каучуку (НК) та епоксидованого натурального каучуку (ЕНК), яка призначена для виготовлення боковини понадвеликогабаритних шин (ПВГШ), які експлуатуються в кар'єрах при важких умовах експлуатації (скельний ґрунт). Гумова суміш характеризується покращеними динамічними характеристиками, зокрема суттєвим покращенням опору до розростання тріщин, а також підвищеним опором до локальних механічних впливів, порізів та проколів. Cклад гумової суміші містить частини натурального каучуку та епоксидованого натурального каучуку марки ЕНК-25 як полімеру, частини технічного вуглецю марки N-330 та кремнекислотного наповнювача (ККН) марки Ultrasil 7000 фірми Degussa, введені органосилан X50-S як агент сполучення полімеру та ККН, а також стеарат кальцію як термостабілізатор гум та інші добавки. UA 115920 C2 (12) UA 115920 C2 UA 115920 C2 5 10 15 20 25 30 35 40 45 Винахід належить до гумової технічної промисловості, а саме до гумової суміші на основі комбінації натурального каучуку та епоксидованого натурального каучуку, яка характеризується покращеними динамічними характеристиками, зокрема високим опором до розростання тріщин, а також підвищеним опором до локальних механічних впливів, порізів та проколів, що відповідно приводить до збільшення терміну служби шини в кар'єрах при важких умовах експлуатації (скельний ґрунт). Відома гумова суміш на основі комбінації поліізопренового та полібутадієнового каучуків у співвідношенні 70:30, яка складається із технічного вуглецю типу HAF марки N-330 як наповнювача, масла ПН-6ш як пластифікатора та стандартної вулканізуючої системи [1]. До недоліків відомої гумової суміші, в першу чергу, слід віднести використання стандартної вулканізуючої системи, яка не забезпечує одержання гум з високою термоокислюючою стійкістю. Що, в свою чергу, призводить до деструкції вулканізуючих зв'язків у процесі тривалої вулканізації шин і, як наслідок, зниження рівня пружно-міцностних властивостей гум боковини. Крім того, високий вміст пластифікатора (12,0 мас. ч. на 100,0 мас. ч. каучуку) в цій суміші викликає зниження показника опору при роздирі, що, в процесі експлуатації шини, приведе до зниження опору порізам та проколам. Відома гумова суміш на основі натурального та полібутадієнового каучуків у співвідношенні 70:30, яка складається із вулканізуючої системи типу напів-ЕВ, технічного вуглецю типу HAF марки N-330 як наповнювача, масла ПН-6ш як пластифікатора [2]. До недоліків відомої гумової суміші, в першу чергу, слід віднести низький рівень конфекційних властивостей суміші, що не забезпечує надійний зв'язок боковини з каркасом, а також низький рівень показника опору при роздирі. Найбільш близьким технічним рішенням, вибраним як прототип, є гумова суміш на основі натурального каучуку, яка використовується для виготовлення боковини великогабаритних автомобільних шин (ВГАШ). Склад гумової суміші, вибраної як прототип, в мас. ч. на 100,0 мас. ч. каучуку: натуральний каучук типу TSR або RSS 100,0 сантогард PVJ (Ν-циклогексилтіофталімід) 0,15 сульфенамід Ц (Ν-циклогексил-2-бензотіазол-сульфенамід) 1,3 сірка молота 1,3 малеїд Φ (Ν,Ν'-метафенілен-дималеімід) 1,0 білила цинкові 5,0 кислота стеаринова технічна (стеарин) 3,0 каніфоль соснова 1,5 діафен ФП (п-фенілендіамін) 1,0 ацетонаніл Ρ, ΡΓ (2,2,4-триметил 1,2-дигідрохінолін) 2,0 віск захисний 2,0 пластифікатор нафтовий ПН-6ш 10,0 технічний вуглець Ν-330 50,0. Дана гумова суміш характеризується недостатньо високими динамічними показниками, зокрема опір до розростання тріщин до 12 мм складає лише 203,0 тисячі циклів, тоді як аналогічний показник гумової суміші заявленого складу становить 417,0 тисяч циклів. Окрім того, істотним недоліком даної гумової суміші є низький показник опору до локальних механічних впливів, порізів та проколів. Так, показник статичного проколу даної гумової суміші на 80 % нижче аналогічного показника гумової суміші заявленого складу. Задачею винаходу є підвищення динамічних показників: опір до розростання тріщин при багаторазовому згинанні гумової суміші на основі комбінації натурального каучуку та епоксидованого натурального каучуку марки ЕНК-25 з одночасним підвищенням опору до локальних механічних впливів, порізів, проколів при зберіганні технологічних властивостей суміші при переробці. Поставлена задача вирішується тим, що до відомої гумової суміші на основі натурального каучуку, що містить сантогард PVJ, сірку молоту, сульфенамід Ц, малеїд Ф, гексол ЗВ, білила цинкові, кислоту стеаринову технічну, каніфоль соснову, діафен ФП, ацетонаніл Ρ, ΡΓ, захисний віск, пластифікатор нафтовий ПН-6ш, технічний вуглець марки N-330 додатково введено як полімер - епоксидований натуральний каучук марки ЕНК-25, як наповнювач - ККН марки Ultrasil 7000 GR фірми Degussa, як агент сполучення полімера та ККН - органосилан X50-S, як термостабілізатор - стеарат кальцію, при наступному співвідношенні інгредієнтів, мас. ч. на 100,0 мас. ч. каучуку: натуральний каучук типу TSR або RSS 60,0 епоксидований НК марки ЕНК-25 40,0 1 UA 115920 C2 5 10 15 20 25 30 35 40 сантогард PVJ (N-циклогексилтіофталімід) 0,1÷0,3 сульфенамід Ц (N-циклогексил-2-бензотіазол-сульфенамід) 0,5÷1,5 сірка молота 0,5÷2,0 малеїд Φ (Ν,Ν'-метафенілен-дімалеімід) 0,5÷2,0 білила цинкові 3,0÷7,0 кислота стеаринова технічна (стеарин) 1,0÷5,0 каніфоль соснова 0,5÷2,0 діафен ФП (п-фенілендіамін) 0,5÷2,0 ацетонаніл Ρ,ΡΓ (2,2,4-триметил 1,2-дигідрохінолін) 1,0÷4,0 віск захисний 1,0÷4,0 пластифікатор нафтовий ПН-6ш 6,0÷10,0 ККН Ultrasil 7000 GR 5,0÷9,0 органосилан Х50-S 0,5÷3,0 стеарат кальцію 0,50÷2,0 технічний вуглець N-330 35,0÷60,0. Порівняльний аналіз з прототипом дозволяє зробити висновок: заявлений склад гумової суміші відрізняється від відомого введенням нових інгредієнтів, а саме: епоксидованого натурального каучук марки ЕНК-25 - як полімера, ККН марки Ultrasil 7000 GR фірми Degussa - як наповнювача, органосилана X50-S - як агента сполучення полімера та ККН, стеарату кальцію як термостабілізатора. Усі введені до заявленої гумової суміші інгредієнти відомі. Однак, їх використання у сполученні з іншими інгредієнтами та в іншому співвідношенні не забезпечує гумовим сумішам на основі натурального каучуку властивостей, які вони проявляють в заявленому рішенні, а саме: істотне підвищення динамічних показників, перш за все, опору до розростання тріщин при багаторазовому згинанні, а також суттєвого покращення опору порізам та проколам і, як наслідок, підвищенню строку служби шин, які експлуатуються в кар'єрах при важких умовах експлуатації (скельний ґрунт). Таким чином, даний склад та кількісне співвідношення інгредієнтів забезпечують гумовим сумішам нові експлуатаційні властивості. Це дозволяє зробити висновок про відповідність заявленого рішення критерію "суттєві відмінності". Існуючими основними властивостями, що забезпечують необхідні експлуатаційні характеристики боковини, є висока стійкість до розростання тріщин при згинанні і висока втомна витривалість. Аналіз останніх досягнень зарубіжних фірм у виробництві ПВГШ показує можливість підвищення технічного рівня виробництва в умовах інтенсивних технологічних процесів за рахунок створення та використання нових поколінь перспективних полімерів і інгредієнтів для виробництва конкурентоспроможної продукції [3]. Для отримання необхідних конфекційних властивостей шприцованих деталей і високої втомної витривалості, гумові суміші для боковин ПВГШ у вітчизняній промисловості виготовляються зі 100 % НК. Однак, довговічність шини та її властивості по стійкості до розростання тріщин при багаторазовому згинанні можливо істотно поліпшити, використовуючи в якості одного із полімерів - епоксидований натуральний каучук марки ЕНК-25. Епоксидований натуральний каучук марки ЕНК-25 належить до нового покоління полімерів, який використовується як полімерна основа для відповідних гум, так і як агент сполучення каучуків загального призначення з кремнекислотним наповнювачем (ККН). Введення в молекулу НК відносно невеликої кількості функціональних груп практично не впливає на склад і структуру молекулярного ланцюга, але дозволяє істотно розширити можливість регулювання властивостей еластомерів шляхом використання численних реакцій з функціональними групами для формування структури гуми. При цьому ЕНК зберігає структуру та експлуатаційні характеристики НК, проте сила молекулярної когезії, після епоксидування збільшується завдяки епоксигрупі. Застосування у заявленому складі як полімерної основи комбінації НК і епоксидованого натурального каучуку марки ЕНК-25 у відсотковому співвідношенні 60:40 відповідно в порівнянні з аналогом та прототипом призводить до суттєвого підвищення втомної витривалості гум, зокрема, опору до розростання тріщин при багаторазовому згинанні. При цьому вулканізаційні характеристики і пружно-міцнісні властивості гум заявленого складу в статичних умовах випробування в порівнянні з аналогічними показниками гум аналога та прототипа істотно не відрізняються. Істотне підвищення опору до розростання тріщин при багаторазовому згинанні гум заявленого складу на відміну від аналога та прототипу відбулося за рахунок виникнення ефекту 2 UA 115920 C2 5 10 15 20 25 30 35 40 45 50 55 синергізму динамічної витривалості. Відомо, на ефект синергізму динамічної витривалості істотно впливає сумісність полімерів в гумовій суміші [4, 5]. Зміцнення міжфазного шару внаслідок більш повного взаємопроникнення ланцюгів компаундованих каучуків на міжфазній границі та подальшої співвулканізації, веде до сповільнення розростання тріщин і до подальшого збільшення ефекту максимуму, що і спостерігається на прикладі вулканізатів гум заявленого складу на основі комбінації НК і ЕНК25. Це, в свою чергу, з домінуючим фактором в істотному зростанні показника опору до розростання тріщин при багаторазовому згинанні гум заявленого складу в порівнянні з аналогічним показником гум прототипу. Тип наповнюючої системи відіграє важливу роль, поряд з полімером та вулканізаційною системою, на формування гумових композицій. Хімічний зв'язок між наповнювачем і полімером має великий вплив на ряд найважливіших характеристик гум, таких, як пружно-гістерезисні властивості, стійкість до стирання, а також стійкість до порізів та проколів. Є дані про те, що фізична і хімічна взаємодія молекулярних ланцюгів полімеру з поверхнею наповнювача сприяє посилюючому ефекту [6]. Вплив наповнення гумових сумішей на їх статичні та динамічні властивості багато в чому залежить від типу наповнюючих систем, таких як технічний вуглець та система кремнезем/силан. В заявленій гумовій суміші на відміну від аналогів та прототипу проведена заміна частини технічного вуглецю на кремнекислотний наповнювач, а саме використана комбінація технічного вуглецю марки N-330 та ККН марки Ultrasil 7000 GR фірми Degussa у відсотковому співвідношенні (35,0÷60,0): (5,0÷9,0) відповідно, що привело до покращення показників опору до роздиру та статичного проколу без погіршення вулканізаційних характеристик суміші боковин. А це, в свою чергу, приведе до підвищення опору порізам та проколам боковини, а отже збільшення терміну експлуатації шини в жорстких умовах. У заявленому складі гумової суміші передбачено спільне застосування ККН марки Ultrasil 7000 GR з органосиланом марки X50-S фірми Degussa у співвідношенні (5,0÷9,0): (1,0÷3,0) відповідно. Введення органосилану марки X50-S у заявлений склад гумової суміші дозволило компенсувати негативний впливу крем некислотного наповнювача на пружно-міцнісні показники гум та повною мірою використати переваги динамічних властивостей гумових сумішей на його основі. Спільне застосування ККН з органосиланом дозволило утворити в гумах міжфазні, стійкі до гідролізу, хімічні зв'язки між наповнювачем і каучуком. При механічному змішуванні каучука з наповнювачем при температурі 120-160 °C відбувається хімічна взаємодія органосилану з силанольними групами на поверхні частинок кремнекислоти. В результаті поверхня ККН покривається прищепленими молекулами органосилану і змінює свої фізичні властивості: стає більш гідрофобною, а взаємодія між частинками наповнювача послаблюється (рис. 1). Тетрасульфідний ланцюг у складі органосилану здатний в процесі вулканізації інтегруватися в загальну сірчану вулканізаційну сітку або, розпадаючись при підвищених температурах, безпосередньо взаємодіяти з епоксидним натуральним каучуком. Доведено, що, спільне застосування ЕНК-25 і посилюючої наповнюючої системи діоксид кремнію/силан, що використовується в заявленому складі, розкривають новий потенціал в створенні гумових сумішей з поліпшеним комплексом технічних показників. Дане поліпшення неможливо при використанні НК або іншого неполярного каучуку як каучукового компонента [7]. Використання в еластомерній композиції епоксидованого натурального каучуку одночасно з ККН приводить до зміни структури вузлів просторової сітки та посиленню міжфазної взаємодії між каучуком та частками діоксиду кремнію за рахунок реакції взаємодії силанової групи на поверхні діоксиду кремнію з епоксигрупою епоксидного натурального каучуку з утворенням водневого і ковалентного зв'язків [8]. Наявність епоксидних полярних груп в ЕНК забезпечує оптимальну сумісність між каучуком і високополярним наповнювачем, таким як діоксид кремнію. Зв'язуюча сполука здатна формувати іон-молекулярну взаємодію з атомом кисню епоксидних груп ЕНК шляхом формування перехресних зв'язків, а також взаємодіяти з О-Н групами діоксиду кремнію через його -Sі(ОСН3)3 функціональність, шляхом водневого сполучення. Обґрунтовано, що під час вулканізації відкриваються епоксидні групи ЕНК, які сприяють реакції між аміногрупами зв'язуючої речовини і епоксидними групами ЕНК. Формування перехресних зв'язків, в свою чергу, приводить до поліпшення механічних властивостей і динамічних показників гум боковин [9]. Наприклад, показник опору до розростання тріщин при багаторазовому згинанні гум заявленого складу вдвічі перевищує аналогічний показник гум прототипу і становить 417,0 тисяч 3 UA 115920 C2 5 10 15 20 25 30 35 40 циклів, а показник статичного проколу, відповідно, більш ніж на 80 % перевищує аналогічний показник гум прототипу. Можливий механізм утворення хімічних зв'язків: епоксидний натуральний каучук - діоксид кремнію в присутності зв'язуючої речовини (органосилану) приведено на рис. 2. Використання ЕНК-25, як одного із каучукових компонентів в заявленому складі гумової суміші, привело не тільки до істотного зростанням опору до розростання тріщин при багаторазовому згинанні, а й до зниження втомної витривалості при 150 % подовження в процесі теплового старіння. Це пов'язано зі зменшенням вільних елементів в молекулярному ланцюзі ЕНК-25, доступних для утворення поперечних сірчаних зв'язків. Крім того, встановлено, що сірчана кислота, яка утворюється при окисленні сірчаних зв'язків в процесі теплового старіння гум, приводить до руйнування епоксидних груп уздовж всього полімерного ланцюга ЕНК-25 і тим самим знижує його стійкість до старіння [10]. З метою збереження механічних показників гум боковин заявленого складу, зокрема втомної витривалості при 150 % подовження після теплового старіння, в заявлений склад додатково було введено як термостабілізатор стеарат кальцію (компанія "HIMFARMINVEST", Італія) у дозуванні 0,5÷2,0 мас. ч. на 100,0 мас. ч. каучуку. Це дозволило зберегти рівень опору до багаторазового розтягнення на 150 % подовження після старіння при 100 °C в продовж 72 годин гум заявленого складу на рівні аналогічного показника гум аналога та прототипу. Додаткове введення стеарату кальцію в гумову суміш заявленого складу не впливає на вулканізаційні властивості суміші, зокрема, зберігається великий індукційний період, що забезпечує безпечну обробку суміші на обладнанні. Використання стеарату кальцію при концентраціях, що перевищують верхню допустиму межу, призводить до зміни механізму утворення вулканізаційних зв'язків, що, в свою чергу, призводить до істотного зниження пружноміцнісних показників гум. Таким чином, тільки вибраний нами склад компонентів гумової суміші дає можливість отримати новий позитивний ефект в порівнянні з аналогом та прототипом по показниках: опору до розростання тріщин при багаторазовому згинанні, опору до роздиру та статичного проколу. Для експериментальної перевірки заявленого складу було виготовлено 16 варіантів гумових сумішей з різним рецептурним складом. Виготовлення гумових сумішей в лабораторних умовах проводилося на гумозмішувачі 4,5/20-140 з подальшим доопрацюванням суміші на вальцях (600×600×300). Режим виготовлення та порядок введення інгредієнтів за прикладами № 1, 2, 16 здійснювався в три стадії (друга стадія ремілінг) відповідно до чинного технологічного регламенту, а за прикладами № 3÷15 - за даною технологією: - на першому етапі в натуральний каучук вводилися сипучі інгредієнти та наповнююча група; - на другому етапі - ЕНК-25 змішувався з пластифікатором на вальцях (600×600×300); - на третьому етапі - змішувалися суміші першої та другої стадії виготовлення; - на четвертому етапі - введення вулканізуючої групи з подальшою обробкою суміші на вальцях (600×600×300). Вулканізацію пластин і зразків здійснювали на парових пресах при температурі 143±2 °C, час вулканізації встановлювався відповідно оптимального часу (t90), визначеного за реометром Монсанто. Випробування гум проводилися відповідно до ГОСТ: Визначення в'язкості і здатності до передчасної вулканізації Визначення вулканізаційних характеристик Визначення пружно-міцнісних властивостей при розтягуванні Визначення опору до роздиру Визначення динамічного модуля і модуля внутрішнього тертя при знакозмінному згинанні Визначення теплоутворення, залишкової деформації і втомної витривалості при багаторазовому стисканні Визначення теплоутворення по Де-Маттіа на МРС-2 Визначення втомної витривалості при багаторазовому розтягуванні Випробування на багаторазове подовжнє згинання зразків з прямою канавкою 45 ГОСТ 10722 ГОСТ 12535 ГОСТ 270 ГОСТ 262 ГОСТ 10828 ГОСТ 20418 ГОСТ 261 ГОСТ 261 ГОСТ 9983 Принциповий склад гумових сумішей та фізико-механічні властивості гум приведені в таблицях 1, 2 відповідно. 4 UA 115920 C2 5 10 15 20 25 30 35 40 45 50 55 Як видно з приведених даних у таблиці 2, оптимальний комплекс фізико-механічних показників забезпечили гуми за прикладами № 4-К). При цьому найкращий комплекс технічних властивостей забезпечила гума в прикладі № 5. Так, показник опору до розростання тріщин при багаторазовому згинанні (ГОСТ 9983) гум заявленого складу зростає на 105 %, опір до роздиру на 15 %, показник статичного проколу на 83 % в порівнянні з аналогічними показниками гум прототипу. Зміни в сторону покращення властивостей гуми спостерігаються практично по усіх фізико-механічних показниках. Зменшення дозування інгредієнтів, рівно як і їх збільшення до нижньої або до верхньої допустимої межі (приклади № 4, 6) є несуттєвими. Але при зменшенні або збільшенні дозування, що виходить за рамки допустимих меж (приклади № 3, 7) спостерігається суттєвий вплив на фізико-механічні показники гум. Так, пружно-міцнісні властивості гум за прикладами № 3,7 мають відхилення від норм технологічного регламенту за показниками умовного напруження при 300 % подовження, відносного подовження при розриві та опору до роздиру, що вказує на погіршення властивостей гум. Показники внутрішнього теплоутворення по Де-Маттіа та відносного гістерезису за прикладом № 7 збільшились на 17 % і 14 % відповідно в порівнянні з показниками гум за прикладом № 5. Динамічні властивості гум по показнику розростання тріщин при багаторазовому згинанні за прикладом № 3 зменшилися більш ніж в 4 рази, а за прикладом № 7 - більш ніж в 3 рази в порівнянні з показником гуми оптимального складу (приклад № 5). За усіма показниками гуми за прикладами № 3 та № 7 непридатні для виготовлення боковин ПВГШ. Зменшення концентрації ЕНК-25 при незмінному складі інших інгредієнтів (приклад № 8) в порівнянні з гумою оптимального складу не впливає на рівень фізико-механічних показників гум в статичних умовах випробування, однак погіршує такий важливий показник як опір до розростання тріщин при багаторазовому згинанню майже на 22 %. Збільшення його вмісту (прикладом № 9) приводить до зниження пружно-міцнісних показників, опору до роздиру та викликає зменшення стійкості до реверсії гум на його основі. Так, показник опору до багаторазового розтягування на 150 % подовження після старіння при 100 °C в продовж 72 годин знизився на 42 % в порівнянні з показником гум оптимального складу. Зменшення концентрації ККН марки Ultrasil 7000 GR при незмінному складі інших інгредієнтів (приклад № 10) в порівнянні з гумою оптимального складу приводить до зниження таких показників, як опору до роздиру - на 10 %, опору до розростання тріщин при багаторазовому згинанню - на 23 %, а також до підвищення теплоутворення по Де-Маттіа та Гудріч відповідно на 7 % і 14 %. Збільшення його вмісту на 70 % (приклад № 11) приводить до зниження показника умовної міцності при розтягуванні і відхиленню показника відносного подовження при розриві від вимог технологічного регламенту і є недоцільним. Зменшення дозування агента сполучення ККН та полімеру органосилану X50-S (приклад № 12) в порівнянні з гумою оптимального складу приводить до зниження пружно-міцнісних показників гум, зокрема, до зниження термальної стабільності, а також до зниження опору до роздиру. Збільшення його вмісту (приклад № 13) негативно впливає на вихідні властивості полімеру і, як результат, приводить до зниження пружно-міцнісних властивостей гум (підвищення умовного напруження при подовженні, зниження відносного подовження при розриванні) і відхилення їх від вимог технологічного регламенту, а також зниження показника розростанню тріщин при багаторазовому згинанні на 22 % та збільшення теплоутворення по Гудріч на 15 %. Зменшення дозування термостабілізатора стеарату кальцію за прикладом № 14 приводить до зниження пружно-міцнісних властивостей гум, а також до зниження показників статичного проколу - на 58 % та опору до багаторазового розтягнення на 150 % подовження після старіння при 100 °C в продовж 72 годин на 40 %. Збільшення його вмісту (приклад № 15) призводить до зміни механізму утворення вулканізаційних зв'язків, що, в свою чергу, зумовлює істотне зниження пружно-міцнісних показників гум і відхилення їх від вимог технологічного регламенту по показниках умовної міцності при розриванні та відносного подовження при розриванні, а також до значного зниження показника опору до розростання тріщин при багаторазовому згинанні. Застосування традиційної технології виготовлення гумових сумішей (приклад № 16) не впливає на рівень пружно-міцнісних властивостей гум, але веде до зниження показника розростанню тріщин при багаторазовому згинанні на 26 % в порівнянні з аналогічним показником гумових сумішей заявленого складу і є недоцільним. Виключення із складу гумової суміші заявлених інгредієнтів не дозволяє отримати гуми з необхідним комплексом властивостей. Заміна інгредієнтів на інші аналогічної дії також не 5 UA 115920 C2 5 дозволяє одержати гуми з високими показниками, так як заміна приводить або до зниження одного з основних показників, або до зниження всього комплексу властивостей. Таким чином, результати випробування гум, виготовлених із запропонованого складу гумових сумішей, показують, що одержані гуми мають новий комплекс фізико-механічних властивостей, а саме: суттєве зростання динамічних характеристик по показнику розростання тріщин при багаторазовому згинанні з одночасним підвищенням опору до локальних механічних впливів, порізів та проколів, а також опору до роздиру. Таблиця № 1 Склад гумових сумішей, мас. ч. Найменування інгредієнтів 1* 2* Анал Прот ог отип 3 Натуральний каучук типу TSR 70 100 60 або RSS Бутадієновий 30 каучук СКД Епоксидний натуральний 40 каучук ЕНК-25 Сантогард PVI 0,20 0,15 0,05 Сульфенамід ІД 1,50 1,30 0,40 Сірка молота 1,50 1,30 0,30 Малеїд Φ – 1,00 0,30 Білила цинкові 5,00 5,00 2,00 Кислота стеаринова 3,00 3,00 0,50 технічна Каніфоль 2,00 1,50 0,20 соснова Діафен ФП 1,00 1,00 0,20 Ацетонаніл Ρ,ΡΓ 2,00 2,00 0,50 Захисний віск 2,00 2,00 0,50 Стеарат кальцію - 0,10 Пластифікатор нафтовий ПН- 12,00 10,00 5,00 6ш ККН Ultrasil 7000 X-50S Технічний вуглець N-330 4 5 6 7 8 9 10 11 12 13 14 15 16* 60 60 60 60 80 40 60 60 60 60 60 60 60 40 40 40 40 20 60 40 40 40 40 40 40 40 0,10 0,50 0,50 0,50 3,00 0,15 0,70 1,00 1,00 5,00 0,30 1,50 2,0 2,00 7,00 0,40 1,70 2,30 2,50 8,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 0,15 0,70 1,00 1,00 5,00 1,00 3,00 5,00 5,50 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 3,00 0,50 1,00 2,00 3,0 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 1,00 0,50 1,00 1,00 0,50 1,00 2,00 2,00 1,00 6,00 8,00 2,00 3,00 3,00 2,00 2,50 4,00 4,00 3,00 1,00 2,00 2,00 1,00 1,00 2,00 2,00 1,00 1,00 2,00 2,00 1,00 1,00 2,00 2,00 1,00 1,00 2,00 2,00 1,00 1,00 2,00 2,00 1,00 1,00 2,00 2,00 0,30 1,00 2,00 2,00 3,00 1,00 2,00 2,00 1,00 10,0 11,0 8,00 8,00 8,00 8,00 8,00 8,00 8,00 8,00 8,00 0 0 10,0 7,00 7,00 5,00 9,00 7,00 7,00 7,00 7,00 7,00 0 - 0,30 0,50 1,40 3,00 3,50 1,40 1,40 1,40 1,40 0,30 3,00 1,40 1,40 1,40 30,0 35,0 45,0 60,0 65,0 45,0 45,0 45,0 45,0 45,0 45,0 45,0 50,00 50,00 45,00 45,0 0 0 0 0 0 0 0 0 0 0 0 0 4,00 5,00 7,00 9,00 * Технологія виготовлення - традиційна, згідно з технологічним регламентом 10 6 UA 115920 C2 Таблиця № 2 Фізико-механічні показники гум Нор Найменування Од, ма показників вим, по нтд Умовна напруга при 7,8МПа подовженні 10,8 300 % Умовна н/м міцність при МПа 18,6 розтягуванні Відносне 530подовження % 630 при розриві н/м Опір роздиру кН/м 73 Опір багаторазовом ×100 у розтягуванню 00 на 150 % циклі подовження в при 23 °C Опір багаторазовом у розтягуванню ×100 на 150 % 00 подовження циклі після старіння в 100 °C в продовж 72 годин Опір ×100 розростанню 00 тріщин до 12 циклі мм при 23 °C в Відносний гістерезис, К/Е Статичний Н*м прокол Теплоутворенн я по Де-Маттіа при 40 % °С деформації на МРС-2 Теплоутво Δtτ, °С рення по Δtвн °С Гудріч, εост % 2* 1* Про Ана 3 тоти лог п 4 8,1 8,5 6,7 8,3 5 6 7 8 9 10 11 12 13 14 15 16* 10, 11, 12, 10, 11, 8,3 7,9 9,6 12,1 8,8 6,6 10,1 2 3 3 6 8 22, 22, 24, 25, 24, 22, 27, 23, 24, 22, 24, 25,5 24,8 20,8 18,6 26,1 3 6 3 6 7 4 0 1 5 5 0 610 600 660 630 600 550 510 590 620 630 520 610 520 630 650 610 85 112 68 95 129 105 65 131 110 115 120 118 113 107 45 130 101 100 64 89 118 97 72 115 110 105 107 108 99 77 73 110 93 54 58 91 58 72 89 81 48 95 52 85 78 83 78 98 220 203 97 305 417 227 129 327 345 320 350 380 253 250 197 307 0,3 0,4 0,3 0,3 0,3 0,4 0,3 0,3 0,3 0,3 0,3 0,37 0,38 0,42 0,44 0,37 9 4 9 6 9 1 5 8 6 9 3 0,2 0,1 0,2 0,3 0,3 0,4 0,3 0,2 0,2 0,4 0,3 0,18 0,30 0,14 0,15 0,31 8 5 8 3 7 2 5 9 2 2 5 85 87 72 78 83 89 97 81 84 86 87 85 93 91 80 85 22 25 18 22 26 28 31 25 26 30 32 28 30 24 24 27 33 34 25 31 36 40 45 35 37 41 42 38 41 38 30 38 5,8 6,1 9,7 6,5 4,9 4,1 3,6 4,4 5,5 6,0 3,5 5,2 4,2 10,0 9,1 5,5 * Технологія виготовлення - традиційна, згідно з технологічним регламентом 5 Джерела інформації: 1. Технічна документація № 2-77ФД на промислове виробництво шин для тракторів, сільськогосподарських машин і тракторних причепів. 2. Технічна документація № 7-85ФД на промислове виробництво великогабаритних автомобільних шин. 7 UA 115920 C2 5 10 3. Жиленко Н.В., Дружга Ю.А. Влияние эпоксидированного натурального каучука на свойства протекторных резин //Сборник научных трудов НИИШП, Москва, 2015. - С. 28-34. 4. Куперман Ф.Е. Масагутова Л.В. Свойства статистических цис-сополимеров бутадиена и изопрена и шинных резин на их основе //Каучук и резина - 1990, - N9. - С. 7-10. 5. Куперман Ф.Е. Эффект максисума динамической выносливости резин на основе комбинации стереорегулярных бутадиеновых и изопреновых каучуков //Сборник научных трудов НИИШП, Москва, 1977. - С. 130-151. 6. W. Niedermeier, В. Schwaiger //Kautsch, und Gummi, Kuntst, 2007, - 60-N4, P. 184-187. 7. Cataldo F. //Macromol, Mat, Eng, 2002, - V287, - N5 – P. 348 8. 8 He Can-zhong, Peng Zheng, Zhong Jie-ping, Study on the Distribution of the Epoxide Groups of Epoxidized Natural Rubber [J], //Chinese Polymer Bulletin, 2011(11): - P. 74-79, 9. A.K. Manna, D.K. Tripathy "Bonding between precipitated silica and epoxidized natural rubber in the presence of silane coupling agent", //J. APPL POLY, Sci. 1999, - V. 74-N.2, - pp., 389-398. 10 Yonqyue Luo //Applied Mechanics and Materials 2012-V. 117-119,- P. 1027-1031 15 ФОРМУЛА ВИНАХОДУ 20 25 Гумова суміш, що містить натуральний каучук типу TSR або RSS та епоксидований натуральний каучук марки ЕНК-25, сантогард PVJ (N-циклогексилтіофталімід), сірку молоту, сульфенамід Ц (N-циклогексил-2-бензотіазол-сульфенамід), малеїд Ф (Ν,Ν'-метафенілен-дималеімід), білила цинкові, кислоту стеаринову технічну, каніфоль соснову, діафен ФП (п-фенілендіамін), ацетонаніл Ρ, ΡΓ (2,2,4-триметил 1,2-дигідрохінолін), захисний віск, пластифікатор нафтовий ПН-6ш, технічний вуглець марки N-330, кремнійкислотний наповнювач (ККН) марки Ultrasil 7000 GR фірми Degussa, органосилан X50-S, стеарат кальцію, при такому співвідношенні інгредієнтів, мас. ч. на 100,0 мас. ч. каучуку: натуральний каучук типу TSR або RSS 60,0 епоксидований НК марки ЕНК-25 40,0 сантогард PVJ 0,1÷0,3 сульфенамід Ц 0,5÷1,5 сірка молота 0,5÷2,0 малеїд Φ 0,5÷2,0 білила цинкові 3,0÷7,0 кислота стеаринова технічна 1,0÷5,0 каніфоль соснова 0,5÷2,0 діафен ФП 0,5÷2,0 ацетонаніл Ρ, ΡΓ 1,0÷4,0 віск захисний 1,0÷4,0 пластифікатор нафтовий ПН-6ш 6,0÷10,0 ККН Ultrasil 7000 GR 5,0÷9,0 органосилан Х50-S 0,5÷3,0 стеарат кальцію 0,50÷2,0 технічний вуглець N-330 35,0÷60,0. 8 UA 115920 C2 9 UA 115920 C2 Комп’ютерна верстка О. Рябко Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C08L 7/00, C08K 9/00, C08K 5/00

Мітки: боковині, опором, гумова, підвищеним, суміш, розростання, тріщин, порізів

Код посилання

<a href="https://ua.patents.su/12-115920-gumova-sumish-dlya-bokovini-z-pidvishhenim-oporom-do-rozrostannya-trishhin-ta-poriziv.html" target="_blank" rel="follow" title="База патентів України">Гумова суміш для боковини з підвищеним опором до розростання тріщин та порізів</a>

Попередній патент: Синтетична еластомерна пробка з індикацією відкривання і спосіб її виготовлення

Наступний патент: Спосіб одержання відгону лиманної грязі, відгін, одержаний у такий спосіб, та фармацевтична композиція

Випадковий патент: Спосіб електронно-променевого лиття диспергуванням