Композиція для одержання покриттів анодним електроосадженням

Номер патенту: 17800

Опубліковано: 15.09.2000

Формула / Реферат

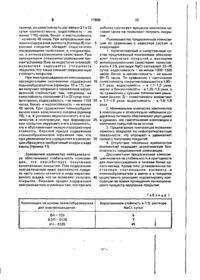

Композиция дли получения покрытий анодным электроосаждением, включающая пленкообразователь - малеинизированный цисполибутадиеновый каучук (лак КЧ-0125), оксид металла, нейтрализатор - 25%-ный водный раствор аммиака и воду, отличающаяся тем, что в качестве оксида металла она содержит красный железоокисный пигмент и компоненты берут при следующей массовой доле (в %):

Текст

УКРАЇНА 09) UA,,,, 17800 А 03) 6 C 2 5 D ІЗ/02, 13/06 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД без проведения експертизи по суті на підставі Постанови Верховної Ради України Т* 3769-ХІІ від 23.Х1І. 1993 р. Публікується в редакції заявника 0543 КОМПОЗИЦІЯ ДЛЯ ОДЕРЖАННЯ ПОКРИТТІВ АНОДНИМ ЕЛЕКТРООСАДЖЕННЯМ (21)96031209 (22)28.03.96 (24)20Г05.97 ,, : • - • • • • • • • : ; . / ••'"-• - . • •" •• " •:•) (46)31.10.97. Бюл. Ns 5 (47)20.05.97 (72)Тьортих Лариса Іванівна, Ринда Олена Феліксівна (73) Інститут колоїдної ХІМІЇ та хімії води їм. А.В.Думанського НАН УкраТни (UA) (57) Композиция для получения покрытий анодным электроосаждением, включающая пленкообраэователь - малеинизированный цис-полибутадиеновый каучук (лак КЧ-0125), оксид металла, нейтрализатор - 25%-ный •••:.*• -•••:• v г . v водный растор аммиака и воду, о т л и ч а ю щ а я с я тем, что в качестве оксида металла .она содержит красный железоокисный пигмент и компоненты берут при следующей массовой доле (в %): : Малек 'изиро, 1 ванный цис-поли'#• г бутадиеновый каГ учук (лак КЧ-0125) 16,30-17,66 Красный железоокисный пигмент 1,25-2,03 25%-ный водный раствор аммиака 1,10-1,19 Вода Остальное С > Изобретение относится к области получения покрытий методом электроосаждения, в частности к нанесению покрытий водорззбэвляемыми лакокрасочными пигментированными композициями, и может быть использоаано в автомобильной и химической промышленностях, различных отраслях машино- и приборостроения, электро- и радиотехнике. Известна композиция для получения покрытий анодным электроосаждением, содержащая пленкообразователь - смолу резидрал ВА-133 (продукт малеинизэции сополимера льняного и дегидратированного касторового масла, модифицированный канифолью), пигменты (двуокись титана, железооксидный) железоокисный (пигмент, сажу), наполнитель (алюмосиликат), нейтра лизатор (триэтиламик) и воду (Крылова И.А., Котлярский Л.В., Стуль Т,Г. "Электроосэждение как метод получения лакокрасочных покрытий", М., "Химия", 1974, с.56). Готовят композицию введением триэтиламина в половину расчетного количества дистиллированной или денонсированной воды при постоянном перемешивании, а затем небольшими порциями добавляют грунтовку ФЛ-093 (В-КФ-093). После этого долмвают оставшееся количество воды до достижения массовой доли сухого остатка в ванне 14-16%. Приготовленная композиция перемешивается не менее 8 ч и фильтруется через капроновое сито (Грунтовка В-КФ093, ТУ 6-21-0204564-28-29). Композицию наносят методом анодного электроосаждения на предварительно обез VI 00 о о 17800 жиренную фосфатированную поверхность при напряжении 150-320 В и времени осаждения 90-180 с. Полученные покрытия подвергают термообработке при 180°С в течение 30 мин. Отвержденные покрытия 5 имеют следующие противокоррозионные характеристики: стойкость к статическому воздействию воды составляет не менее 1000 ч, к воздействию солевого тумана (5% раствор NaCI) - не менее 150 ч ( ~ 6 суток), а 10 стойкость к бензину - не менее 48 ч. Недостатком указанной композиции является низкая коррозионная стойкость покрытий на основе грунтовки В-КФ-093. Кроме того, многокомпонентность компози- 15 ции и фильтрование ее раствора удорожает процесс приготовления композиции, а использование лишь фосфатированной поверхности изделий требует дополнительной технологической операции. 20 Известна композиция для получения покрытий анодным электроосаждением, содержащая пленкообразователь - смолу ВПФДКЭ-53 (ВЭП-0179) (пентафталевый олигомер на основе касторового и дегидра- 25 тированного касторового масла, модифицированный эпоксидным олигомером), пигменты, наполнители, нейтрализатор триэтаноламин и воду. В зависимости от получаемого цвета композиция может со- 30 держать один или несколько пигментов двуокись титана, пигмент голубой фталоцианиновый 2 "зу", пигмент ярко-зеленый фталоцианиновый, пигмент синий ^ гелиогеновый NrB, пигмент зеленый гелио- 35 геновый GNA, сажу ДГ-100 и принтекс "U", пигмент'красный железооксидный 130 ВМ, пигмент ярко-красный 2СМ, пигмент желтый прочный перманент HR. В качестве наполнителей используют каолин ЛКС и 40 алюмосиликатный пигмент ASP-600. Готовят композицию на основе эмали ВЭП-2100 путем перемешивания пигментов и наполнителей в среде смолы ВЭП-0179 с последующим диспергированием в бисер- 45 ной мельнице. Затем полученную однородную массу нейтрализуют триэтаноламином и разбавляют дистиллированной водой до достижения массовой доли сухого остатка 10±1%. Композицию на основе эмали ВЭП- 50 2100 фильтруют через 2-3 слоя марли. Нанесение покрытий производят через 24 часа после приготовления раствора (Эмаль ВЭП2100, ТУ 6-10-1502-79). Композицию на основе эмали ВЭП-2100 55 наносят методом анодного электроосаждения на предварительно обезжиренные фосфатированные и нефосфатированные стальные поверхности при напряжении 100-250 В и продолжительности осаждения 90-120 с. Режим отверждения покрытий: 155°С в течение 30 минут. Покрытия на основе эмали ВЭП-2100 имеют следующие противокоррозионные свойства: водостойкость составляет 30 суток, а стойкость к действию солевого тумана (3% раствор NaCI) 25 суток (1, с.59). Нами показано, что аналогичный результат {т.е. 25 суток) получен при статическом воздействии 3% раствора хлористого натрия Недостатком указанной композиции является недостаточно высокая коррозионная стойкость покрытий на ее основе. Кроме того, многокомпонентность композиции и ее фильтрование усложняет и удорожает процесс приготовления композиции. Наиболее близкой к изобретению по технической сущности является композиция для получения покрытий анодным электроосаждением (Кузьмичев В.И., Абрамян Р.К., Чагин М.П. "Водорастворимые пленкообразователи и лакокрасочные материалы на их основе", М , Химия, 1986). Композиция состоит из пленкообраэователя - малеинизированного цисполибутадиенового каучука (лака КЧ-0125), пигментов (двуокиси титана, технического углерода, хромата стронция, силикохромата свинца), наполнителей (каолина, микроталька), нейтрализатора (25% водного раствора аммиака) и воды при следующей массовой доле компонентов (в %): ЛакКЧ-0125 16,15-18,31 Диоксид титана 2,16-2,45 Технический углерод 0,10-0,12 Хромат стронция 0,35-0,40 Силикохромат свинца 0,21-0,24 Каолин 0,92-1,04 Микротальк 0,92-1,04 25% водный раствор аммиака 0,74-1,17 Вода Остальное Композицию получают из грунтовки ВКЧ0207 (4, с.92), содержащей следующие ингредиенты мае. доля, %: ЛакКЧ-0125 77,6 Диоксид титана 10,4 Технический углерод 0,5 Хромат стронция 1,7 Силикохромат свинца 1,0 Каолин 4,4 Микротальк 4,4 Для получения композиции вышеуказанного состава грунтовку ВКЧ-0207 нейтрализуют 25% водным раствором аммиака из расчета на 100 г грунтовки (4,5±1,0) г аммиака и затем добавляют медленно и небольшими порциями дистиллированную воду до достижения массовой доли сухого остатка в ванне 15-17% (Грунтовка ВКЧ0207, ТУ 6-10-1654-83). Композиция непре 17800 рывно перемешивается в течение не менее 24 часов механической лопастной мешалкой. При необходимости перемешивание доводят до 72 часов. После этого раствор через капроновое сито заливают в ванну. Композицию на основе грунтовки ВКЧ0207 наносят методом анодного электроосаждения на предварительно обезжиренные фосфатированные поверхности при напряжении 120-210 В и продолжительности осаждения 90-180 с. Полученные покрытия подвергают термообработке при 180°С в течение 30 минут. Покрытия на основе грунтовки ВКЧ-0207 характеризуются следующими противокоррозионными свойствами: стойкость покрытия в камере солевого тумана (5% раствор NaCI) - не менее 275 ч ('•-'11 суток), водостойкость - 1000 ч, стойкость к статическому воздействию бензина и минерального масла - не менее 48 ч. Согласно нашим данным, коррозионная стойкость покрытий, полученных из композиции на основе грунтовки ВКЧ-0207, в 3% растворе хлористого натрия составляет 14 суток. Таким образом, основным недостатком известной композиции является недостаточно высокая коррозионная стойкость покрытий, причем не только по отношению к воде и раствору хлористого натрия, но и по отношению к бензину и минеральному маслу. Так как известная композиция характеризуется многокомпонентностью и. высоким общим содержанием пигментов и наполнителей (мае. доля 4,66-5,29%), то это, как мы полагаем, приводит к снижению коррозионной стойкости за счет разрыхления структуры покрытий. Кроме того, сложный состав композиции, а также необходимость ее фильтрования усложняет и удорожает процесс приготовления композиции. Использование токсичных пигментов (хромата стронция и силикохромата свинца) снижает экологическую безопасность композиции на основе грунтовки ВКЧ-0207, а нанесение покрытий только на фосфатироаанную поверхность требует дополнительной технологической операции. Задачей изобретений является разработка композиции для получения покрытий анодным электроосаждением, ингредиентный состав которой обеспечил бы повышенную коррозионную стойкость (водо-, соле-, бензо- и маслостойкость) покрытий при удешевлении и упрощении получения композиций и технологического процесса нанесения покрытий. Достигается технический результат использованием только двух основных компонентов композиции: пленкообразова 5 ю 15 20 25 30 35 40 45 50 55 теля - малеинизированного цис-полибутадиенового каучука (лака КЧ-0125)и пигмента - красного железоокисного пигмента. Для решения поставленной задачи предложена композиция для получения покрытий анодным электроосаждением, включающая пленкообразователь малеинизированный цис-полибутадиеновый каучук (лак КЧ-0125), оксид металла, нейтрализатор - 25% водный раствор аммиака и воду, которая, согласно изобретению, в качестве оксида металла содержит красный железоокисный пигмент, и компоненты берут при следующей массовой доле (в %): Малеинизированный -і цис-полибутадиеновый каучук (лак КЧ-0125) 16,30-17,66 Красный железоокисный пигмент 1.25-2,03 Аммиак - 25%-ный водный раствор 1,10-1,19 • Вода Остальное Наличие в композиции только двух основных компонентов- пленкообразователя и пигментг - позволяет легко скорректировать соотношение их скоростей осаждения в ванне. Нами установлено, что количественный состав предложенной композиции обеспечивает постоянное соотношение пленкообразователя и пигмента в ванне электроосаждения и в покрытии. В связи с этим, как мы полагаем, при получении покрытий из предлагаемой композиции происходит хемосорбционное взаимодействие между лаком КЧ-0125, содержащим карбоксильные группы, и пигментом основного характера - оксидом железа, что приводит к значительному повышению коррозионной стойкости покрытий на их основе. Таким образом, нами показано, что сочетание двух известных компонентов пленкообразователя лака КЧ-0125 и красного железоокисного пигмента - приводит к неожиданному результату - резкому повышению качества покрытий на их основе. Так, втабпЛ представлены данные по коррозионной стойкости покрытий в 3% растворе хлористого натрия, полученных из композиций на основе различных пленкообразователей и красного железоокисмого пигмента. Как видно из данных табл.1, такие известные пленкообразователи дпя электроосаждения как смола реэидрол ВА-133 (1) и лак ВЭП-0179 (3) в сочетании с красным железоокисным пигментом обеспечивают невысокие коррозионные свойства композиционных покрытий (6 и 7 суток соответственно]. И только сочетание лака КЧ0125 и красного железоокисного пигмента 17800 резко повышает коррозионную стойкость до 45 суток в 3% растворе хлористого натрия. Таким образом, совокупность существенных признаков предложенной композиции является необходимой и достаточной 5 для достижения обеспечиваемого изобретением технического результата - высокой коррозионной стойкости покрытий на ее основе. Следует отметить, что минимальное количество компонентов в композиции и отно- 10 сительно небольшое содержание пигмента обеспечивает упрощение и удешевление приготовления композиции и получения покрытий на ее основе. Отсутствие токсичных пигментов повышает экологическую без- 15 опасность предложенной композиции, а нанесение покрытий на нефосфатированную поверхность не требует дополнительной технологической операции. Характеристика используемых веществ. 20 В качестве малеинизированного цисполибутадиенового каучука (лака КЧ-0125) берут продукт малеинизации низкомолекулярного цис-полибутадиенового каучука СКДН-Н с добавкой фенолформальдегидной 25 смолы ФЛ-0142 Выпускается в виде раствора в диацетоновом, изопропиловом или этиловом спирте. Содержание нелетучих веществ составляет 64±1 % (4, с.78). Красный железоокисный пигмент (ТУ 6- 30 10-602-86) п редставл яет собой оксид железа РегОз (мас. доля не менее 93,5%). Порошок красного цвета. Нами был использован пигмент марки "К", предназначенный для лакокрасочных материалов. 35 Аммиак водный ГОСТ 3760-79 Вода дистиллированная ГОСТ 6709-72 Методика определения коррозионной стойкости. Водо-, соле-, бензо- и маслостойкость 40 покрытий определяют методом погружения, при котором образцы выдерживают в жидкости в течение заданного времени (ГОСТ 9,403-80, метод А). Для определения водостойкости образ- 45 цы подвергаются статическому воздействию дистиллированной воды, солестойкости 3% раствора хлористого натрия, бензостойкости - бензина АИ-93, маслостойкости минерального масла. 50 Композицию готовят путем перемешивания пигмента с пленкообразователем с последующей нейтрализацией и разбавлением водой. Покрытия из композиции наносят методом анодного электроосаждения в 55 режиме заданного напряжения при U=80~ 160 В, 7=1,5-3,0 мин. Термообработку покрытий осуществляют пари t=180~185°C в течение 30 ±1 мин. 8 Пример конкретного выполнения. Для приготовления композиции красный железоокисный пигмент измельчают, например, в агатовой ступке. Берут 4,1 г растертого пигмента и 40,8 г лака КЧ-0125 и тщательно перемешивают до получения однородной массы Далее смесь нейтрализуют 2,9 г 25% водного раствора аммиака. Затем приливают при постоянном перемешивании дистиллированную воду в два приема. Сначала вливают 75-100 г воды, а затем остальную воду до достижения общей массы композиции 250 г. Приготовленная композиция имеет следующий состав (мае. доля компонентов в %): Лак КЧ-0125 16,32 Красный железоокисный пигмент 1,64 Аммиак - 25%-ный водный раствор 1,16 Вода 80,88 Полученную композицию заливают в ванну электроосаждения. Стальную пластину подготавливают традиционным для электроосаждения методом: обезжириванием, например, в растворе моющего средства, с последующим протравливанием, например, в растворе соляной кислоты с уротропином. Потом пластину тщательно промывают сначала водопроводной, а затем - дистиллированной водой. Подготовленный образец служит в качестве анода в ванне электроосаждения. Электроосаждение проводят при напряжении 100 В в течение 3 минут. Пластину с покрытием промывают сначала водопроводной, затем дистиллированной водой, обдувают горячим воздухом до исчезновения капель и подвергают термоотверждению при температуре 180°С в течение 30 минут. Полученное покрытие имеет следующие антикоррозионные характеристики (табл.2, пример 4): водостойкость - не менее 1300 ч, солестойкость в 3% растворе NaCI 45 суток, бензо- и маслостойкость - не менее 72 ч. Аналогично примеру конкретного выполнения были получены композиции, содержащие компоненты в заявляемом диапазоне, а также композиции с запредельным содержанием ингредиентов (табл.2). Установлено, что заявляемый количественный состав композиции выбран из условий, обеспечивающих получение покрытий с высокими противокоррозионными свойствами (табл.2, примеры 1-7). При электроосэждении из композиций с запредельными содержаниями пигмента (примеры 8 и 9) получают покрытия с пониженной коррозионной'стойкостькг так, на 17800 10 пример, их солестойкость составляет 21 и 22 суток соответственно, водостойкость - не менее 1100 часов, бензо- и маслостойкость - не менее 48 часов. При запредельном снижении содержания пигмента (пример 8) пол- 5 ученное покрытие обладает недостаточно изолирующими свойствами, а, следовательно, и антикоррозионными свойствами. При запредельном повышении содержания пигмента (пример 9)из-за недостатка пленкооб- 10 разователя нарушается сплошность покрытия, что также снижает коррозионную стойкость покрытия. При электроосаждении из композиции с запредельными значениями содержания 15 пленкообразователя (примеры 10 и 11) также получают покрытия с пониженной коррозионной стойкостью: так, например, их солестойкость составляет 21 и 22 суток соответственно, водостойкость - не менее 1100 20 часов, бензо- и маслостойкость - не менее 48 часов. При содержании пленкообразователя ниже заявляемого предела (пример 10), т.е. в условиях недостаточного его количества в композиции, при формирова- 25 нии покрытия нарушается его сплошность, что и обуславливает низкую коррозионную стойкость. Верхний предел содержания пленкообразователя ограничен тем, что при увеличении его содержания в компози- 30 ции образуется необратимый осадок в виде смолы (пример 11). избытке протекают процессы омыления, которые также не позволяют получать покрытия Преимущества предложенной композиции по сравнению с известной состоят в следующем: 1 Количественный и качественный состав предложенный композиции обеспечивает получение покрытий с высокими антикоррозионными свойствами: солестойкость в 3% растворе NaCI составляет 26-45 суток, водостойкость - не менее 1200-1300 часов, бензо- и маслостойкость - не менее 60-72 часов. По сравнению с прототипом солестойкость покрытий повышается в 1,852,7 раза, водостойкость - в 1,1-1,3 раза, масло- и бензостойкость - в 1,25-1,5 раза, а по сравнению с лучшим техническим решением (аналог 2) - солестойкость возрастает в 1,1-1,8 раза, водостойкость - в 1,6-1,8 раза. 2. Минимальное количество компонентов в композиции и относительно небольшое содержание пигмента обеспечивает упрощение и удешевлю ше приготовления композиции и получения покрытий на ее основе. 3. Предлагаемая композиция позволяет наносить покрытия на неформатированные поверхности, что упрощает и удешевляет процесс получения покрытий. 4. Отсутствие токсичных компонентов (пигментов) повышает экологическую безопасность предложенной композиции. Заявляемое количество нейтрализатоДостоинством предложенной композира обеспечивает стабильность компози- 35 ции является ее стабильность и пригодность ции, что способствует получению для электроосаждения в течение более одкачественных покрытий. При содержании ного месяца. Кроме того, установленное понейтрализатора ниже заявляемого предестоя иное соотношение пигмента и ла часть смолы остается в виде нераствопленкообразователя в ванне и в покрытии римого осадка, что не позволяет получать 40 существенно упрощает корректировку компокрытия. Верхний предел содержания позиции во время проведения технологиченейтрализатора ограничен тем, что при его ского процесса получения покрытий. Таблица 1 Композиция на основе пленкообразователя для электроосаждения Коррозионная стойкость в 3 % растворе NaCt, сутки ВА-133 ВЭП-0179 КЧ-0125 6 7 I 45 1 11 12 17800 Та бл и ца 2 Противокоррозионные свойства покрытий Состав композиции (массовая доля компонентов %) Пленкообі/п Пигмент Нейтрали Водостои Солестой Стойкость рэзоватедь РегОз затор 25% кость ч кость в 3 % по отноше- по отноше- левого тумана хлористо водный рас не менее Вода Стойкость твор амивка растворе нию к бен нию к мине хлористого зину ч ральному натрия сут лак КЧ-0125 не менее Стойкость в камере со ки мзслу ч го натрия сутки 3% 5% не менее Согласно изобретению 1 16 30 125 1.10 81,35 1200 29 60 60 _ 2 17,66 1,25 Т9,90 1200 27 60 60 16,30 1,57 81.03 1300 40 72 72 4 16 32 1,64 80.88 1300 45 72 72 3 .19 .10 ,16 5 17 66 1,70 .19 7945 1300 42 72 72 6 16 30 2.0Э 10 80,57 1200 26 60 60 7 17 66 203 .19 79,12 1200 31 60 60 * Запредельные значения 8 16 30 1 10 1,15 81,45 1100 21 48 48 9 16 30 2.20 1.17 80,33^ 1100 22 48 48 10 1600 1,64 1.14 81,22 1100 48 48 11 17,80 1,64 1,19 79,37 1100 21 22 48 48 14 48 . 48 11 !2 Прототип 1000 13 Аналог 1 1000 48 14 Аналог 2 720 25 Упорядник Замовлення 4251 Техред М.Келемеш 5(с58) 6 25 Коректор М. Куль Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вуя.ГарарІна, 101 УКРАЇНА (19) (11)17800 азу С 1 (51)6C25D13/O6 МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ОПИС ДЕРЖАВНИЙ ДЕПАРТАМЕНТ ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ ДО ПАТЕНТУ НА ВИНАХІД (54) КОМПОЗИЦІЯ ДЛЯ ОДЕРЖАННЯ ПОКРИТТІВ АНОДНИМ ЕЛЕКТРООСАДЖЕННЯМ (21)96031209 (22)28 03.1996 (24)15 09.2000 (46) 15.09 2000, Бюл № 4, 2000 р. (72) Тьортих Лариса Іванівна, Ринда Олена Фепіксівна (73) Інститут колоїдної хімії та хімії еоди ім А В Думанського Національної академії наук України (56) Кузьмичев В.И., Абрамян Р.К, Чагин М П Водорастворимые пленкообразователи и лакокрасочные материалы на их основе. - М., Химия, 1986, с. 93 - прототип. (57) Композиция для получения покрытий анодным электроосаждением, включающая пленкообраэователь - малеиниэированный цис-полибутадиеновый каучук (лак КЧ-0125), оксид металла, нейтрализатор - 25%-ный водный раствор аммиака и воду, отличающаяся тем, что в качестве оксида металла она содержит красный железоокисный пигмент, и компоненты берут при следующей массовой доле, % . малеиниэированный цис-полибутадиеновый каучук (лак КЧ-0125) -16,30 - 17.66 красный железоокисный пигмент - 1,25 -2,03 25%-ный водный раствор аммиака -1,10- 1,19 вода - остальное. фосфатированную поверхность при напряжении Изобретение относится к области получения 150-320 В и времени осаждения 90-180 с Полупокрытий методом электроосаждения, в частности ченные покрытия подвергают термообработке при к нанесению покрытий водоразбавпяемыми лакок180 "С в течение 30 минут Отвержденные покрырасочными пигментированными композициями, и тий имеют следующие противокоррозионные хаможет быть использовано в автомобильной и хирактеристики: стойкость к статическому воздейстмической промышленностях, различных отраслях вию воды составляет не менее 1000 ч, к воздейстмашино- и приборостроения, электро- и радиотехвию солевого тумана (5 % раствор NaCI) - не менике. нее 150 ч (~ 6 суток), а стойкость к бензину - не Известна композиция для получения покрытий менее 48 ч [2] анодным электроосаждением, содержащая пленкообразователь-смолу резидрол ВА-133 (продукт Недостатком указанной композиции является малеинизации сополимера льняного и дегидратинизкая коррозионная стойкость покрытий на оснорованного касторового масла, модифицированный ве грунтовки В-КФ-093. Кроме того, многокомпонеканифолью), пигменты (двуокись титана, железоонтность композиции и фильтрование ее раствора ксидный) железоокисный (пигмент, сажу), наполудорожает процесс приготовления композиции, а нитель (алюмосиликат), нейтрализатор (триэтилаиспользование лишь фосфатированной поверхномин) и воду ("Крылова И.А.. Котлярский Л.Б., сти изделий требует дополнительной технологиСтуль Т Г. "Электроосаждение как метод получеческой операции. ния лакокрасочных покрытий ",М., "Химия", Известна композиция для получения покрытий 1974,стр.56)[1]. анодным электроосаждением, содержащая пленкообразователь - смолу ВПФДКЭ-53 (ВЭП-0179) Готовят композицию введением триэтиламина (пентафталевый олигомер на основе касторового в половину расчетного количества дистиллировани дегидратированного касторового масла, модиной или деионизированной воды при постоянном фицированный эпоксидным олигомером), пигменперемешивании, а затем небольшими порциями ты, наполнители, нейтрализатор - триэтанопамин добавляют грунтовку ФЛ-093 (В-КФ-093). После и воду В зависимости от получаемого цвета комэтого доливают оставшееся количество воды до позиция может содержать один или несколько пигдостижения массовой доли сухого остатка в ванне ментов -двуокись титана, пигмент голубой фтало14-16% Приготовленная композиция перемешицианиновый 2«зу», пигмент ярко-зеленый фталовается не менее 8 часов и фильтруется через капроновое сито (Грунт овка В-КФ-093;—^yPffifcr-' Ц и а н и н о в ы й , пигмент синий гелиогеновый NTB, пи093ІГУ[^62^гг 0204564-28-29) {2] ЖРПАГсНТ г м е н т зеленый гелиогеновый GNA. сажу ДГ-100 и Композицию наносят методом анодко^Упе^гИдкоеоринте^с «U», пигмент красный железооксидный роосаждения на предварительна (І6^Ю^ирвц«у»Озгс ф с Ш у 8 ' ' п и г м е н т ярко-красный 2С, пигмент жел |Н ° експертизи 00 17800 тый прочный перманент HR. В качестве наполнителей используют каолин ЛКС и алюмосиликатный пигмент ASP-600 Готовят композицию на основе эмали ВЭП2100 путем перемешивания пигментов и наполнителей в среде смолы ВЭЛ-0179 с последующим диспергированием в бисерной мельнице. Затем полученную однородную массу нейтрализуют триэтаноламином и разбавляют дистиллированной водой до достижения массовой доли сухого остатка 10±1 %. Композицию на основе эмали ВЭП2100 фильтруют через 2-3 слоя марли. Нанесение покрытий производят через 24 часа после приготовления раствора (Эмаль ВЭП-2100, ТУ 6-101502-79) [3]. Композицию на основе эмали ВЭП-2100 наносят методом анодного электроосаждения на предварительно обезжиренные фосфатированные и нефосфатированные стальные поверхности при напряжении 100-250 В и продолжительности осаждения 90-120 с [3]. Режим, отверждения покрытий: 155°С в течение 30 минут. Покрытия на основе эмали ВЭП-2100 имеют следующие противокоррозионные свойства: водостойкость составляет 30 суток, а стойкость к действию солевого тумана. (3 % растеор NaCt) - 25 суток (1, стр. 59). Нами показано, что аналогичный результат (т е. 25 суток) получен при статическом воздействии 3 % раствора хлористого натрия. Недостатком указанной композиции является недостаточно высокая коррозионная стойкость покрытий на ее основе. Кроме того, многокомпонентность композиции и ее фильтрование усложняет и удорожает процесс приготовления композиции. Наиболее близкой к изобретению по технической сущности является композиция для получения покрытий энодным электроосаждением Кузьмичев В И., Абрамян Р.К, Чагин М.П. «Водорастворимые пленкообразователи и лакокрасочные материалы на их основе», М., Химия, 1986) [4]. Композиция состоит из пленкообразователя - малеинизированного цислолибутадиенового каучука (лака КМ0125), пигментов (двуокиси титана, технического углерода, хромата стронция, силикохромата свинца), наполнителей (каолина, микроталька), нейтрализатора (25 % водного раствора аммиака) и воды при следующей массовой доле компонентов (в %): - ЛакКЧ-0125 • -16,15-18,31 - Диоксид титана - 2,16-2,45 - Технический углерод -0,10-0,12 - Хромат стронция - 0,35-0,40 - Силикохромат свинца -0,21-0,24 - Каолин -0,92-1,04 - Микротальк - 0,92-1,04 - 25 % водный раствор аммиака - 0,74-1,17 - Вода - остальное Композицию получают из грунтовки BK4-02Q7 (4, с.92), содержащей следующие ингредиенты (массовая доля, %): - ЛакКЧ-0125 -77,6 - Диоксид титана -10,4 - Технический углерод - 0,5 - Хромат стронция - 1,7 - Силикохромат свинца - 1,0 - Каолин -4,4 - Микротальк -4,4 Для получения композиции вышеуказанного состава грунтовку ВКЧ-0207 нейтрализуют 25 % водным раствором аммиака из расчета на 100 г грунтовки (4,5±1.0) г аммиака и затем добавляют медленно и небольшими порциями дистиллированную воду до достижения массовой доли сухого остатка в ванне 15-17% (Грунтовка ВКЧ-0207, ТУ 6-10-1654-83) [5]. Композиция непрерывно перемешивается в течение не менее 24 часов механической лопастной мешалкой. При необходимости перемешивание доводят до 72 часов. После этого раствор через капроновое сито заливают в ванну [5]. Композицию на основе грунтовки ВКЧ-0207 наносят методом анодного электроосаждения на предварительно обезжиренные фосфатированные поверхности при напряжении 120-2^0 В и продолжительности осаждения 90-180 с Полученные покрытия подвергают термообработке при 180 °С в течение 30 минут. Покрытия на основе грунтовки ВКЧ-0207 характеризуются следующими противокоррозионными свойствами' стойкость покрытия в камере солевого тумана (5 % раствор NaCI) - не менее 275 ч (-11 суток), водостойкость- 1000 ч, стойкость к статическому воздействию бензина и минерального масла - не менее 48 ч [5]. Согласно нашим данным, коррозионная стойкость покрытий, полученных из композиции на основе грунтовки ВКЧ-0207, в 3 % растворе хлористого натрия составляет 14 суток. Таким образом, основным недостатком известной композиции является недостаточно высокая коррозионная стойкость покрытий, причем не только по отношению к воде и раствору хлористого натрия, но и по отношению к бензину и минеральному маслу. Так как известная композиция характеризуется многокомпонентностью и высоким общим содержанием пигментов и наполнителей (массовая доля 4,66-5,29 %), то это, как мы полагаем, приводит к снижению коррозионной стойкости за счет разрыхления структуры покрытий Кроме того, сложный состав композиции, а также необходимость ее фильтрования усложняет и удорожает процесс приготовления композиции. Использование токсичных пигментов (хромата стронция и силикохромата свинца) снижает экологическую безопасность композиции на основе ґрунтовки ВКЧ-0207, а нанесение покрытий только на фосфатированную поверхность требует дополнительной технологической операции. Задачей изобретения является разработка композиции для получения покрытий анодным электроосаждением, ингредиентный состав которой обеспечил бы повышенную коррозионную стойкость (водо-, соле-, бензо-и маслостойкость) покрытий при удешевлении и упрощении получения композиций и технологического процесса нанесения покрытий. Достигается технический результат использованием только двух основных компонентов композиции' пленкообразозателя малеинизированного цис-пол и бутадиенового каучука (лака КЧ-0125) и пигмента - красного железоокисного пигмента, Для решения поставленной задачи предложена композиция для получения покрытий анодным электроосаждением, включающая пленкообразователь - малеинизированный цис-лолибутадиено 17800 вый каучук (лак КЧ-0125). оксид металла, нейтрализатор — 25 % водный раствор аммиака и воду, которая, согласно изобретению, в качестве оксида металла содержит красный железоокисный пигмент, и компоненты берут при следующей массовой доле (в %): - малеинизированный цис-полибутадиеновый каучук (лак КЧ-0125) - 16.30-17,66 - красный желеэоокисный пигмент - 1,25-2,03 - аммиак-25 %-ный водный раствор - 1,10-1.19 - вода -остальное. Наличие в композиции только двух основных компонентов - пленкообразоватепя и пигмента позволяет легко скорректировать соотношение их скоростей осаждения в ванне. Нами установлено, что количественный состав предложенной композиции обеспечивает постоянное соотношение лленкообразователя и пигмента в ванне электроосаждения и в покрытии. В связи с этим, как мы полагаем, при получении покрытий из предлагаемой композиции происходит хемосорбционное взаимодействие между лахом КЧ-015, содержащим карбоксильные группы, и пигментом основного характера оксидом железа, что приводит к значительному повышению коррозионной стойкости покрытий на их основе. Таким образом, нами показано, что сочетание двух известных компонентов - пленкообраэоватеЛЙ лака КЧ-0125 и красного железоокисного пигмента - приводит к неожиданному результату - резкому повышению качества покрытий на их основе. Так, в таблице 1 представлены данные по коррозионной стойкости покрытий в 3 % растворе хлористого натрия, попученных из композиций на основе различных пленкообраэозателей и красного железоокисного пигмента. Таблица 1 Композиция на основе пленкообравателя для электроснабжения ВА-133 ВЭП-0179 КЧ-0125 Коррозионная стойкость в 3 % растворе NaCI, сутки 6 . . 7 45 Как видно из данных табл.1, такие известные пленкообразователи для электроосаждения как смола резидрол ВА-133 [1] и лак ВЭП-0179 {3] в сочетании с красным железоокисным пигментом обеспечивают невысокие коррозионные свойства композиционных покрытий (6 и 7 суток соответственно). И только сочетание лака КЧ-0125 и красного железоокисного пигмента резко повышает коррозионную стойкость до 45 суток в 3 % растворе хлористого натрия. Таким образом, совокупность существенных признаков предложенной композиции является необходимой и достаточной для достижения обеспечиваемого изобретением технического результата - высокой коррозионной стойкости покрытий на ее основе. Следует отметить, что минимальное количество компонентов в композиции и относительно небольшое содержание пигмента обеспечивает упрощение и удешевление приготовления композиции и получения покрытий на ее основе. Отсутс твие токсичных пигментов повышает экологическую безопасность предложенной композиции, а нанесение покрытий на неформатированную поверхность не требует дополнительной технологической операции В качестве малеинизированного цис-полибутадиенового каучука (лака КЧ-0125) берут продукт малеинизации низко молекулярного цис-полибутадиенового каучука СКД-Н с добавкой фенолформ альдегидной смолы ФЛ-0І42. Выпускается в виде" раствора в диацетоноаом, изопропилозом или этиловом спирте. Содержание нелетучих веществ составляет 64± 1 % [4, с. 78] Красный железоокисный пигмент (ТУ 6-10-60286) представляет собой оксид железа Fe2 Оз (массовая доля не менее 93,5 %) Порошок красного цвета. Нами был испопьзован пигмент марки «К», предназначенный для лакокрасочных материалов. Аммиак водный ГОСТ 3760-79. Вода дистиллированная ГОСТ 6709-72. Методика определения коррозионной стойкости Водо-, соле-, бензо- и маслостойкость покрытий определяют методом погружения, при котором образцы выдерживают в жидкости в течение заданного времени (ГОСТ 9.403-80. метод А ) Для определения водостойкости образцы подвергаются сгатическому воздействию дистиллированной воды, солестойкое™ - 3 % раствора хлористого натрия, бенэостойкости - бензина АИ93, маслостойкости - минерального масла. Композицию готовят путем перемешивания пигмента с пленкообразователем с последующей нейтрализацией и разбавлением водой. Покрытия из композиции наносят методом анодного электроосаждения в режиме заданного напряжения при U = 80-160 В, х = 1,5 - 3,0 мин. Термообработку покрытий осуществляют при t ~ 180-185 "С в течение 30± 1 мин. Пример конкретного выполнения Для приготовления композиции красный жепезоокисный пигмент измельчают, например, в агатовой ступке. Берут 4,1 г растертого пигмента и 40.8 г лака КЧ-0125 и тщательно перемешивают до получения однородной массы. Дапее смесь нейтрализуют 2,9 г 25 % водного раствора аммиака. Затем приливают при постоянном перемешивании дистиллированную воду в два приема Сначала вливают 75-100 г воды, а затем остальную воду до достижения общей массы композиции 250 г. Приготовленная композиция имеет следующий состав (мае. доля компонентов в %). Лак КЧ-0125 -16,32 Красный железоокисный пигмент - 1,64 Аммиак-25 %-ный водный раствор - 1.16 Вода - 80,88 Полученную композицию заливают в ванну электроосаждения. Стальную пластину подготавливают традиционным для электроосаждения методом: обезжириванием, например, в растворе моющего средства, с последующим протравливанием, например, в растворе соляной кислоты с уротропином. Потом пластину тщательно промывают сначала водопроводной, а затем - дистилпированной водой. Подготовленный образец служит в качестве анода в ванне электроосаждения Элект 17800 роосаждемие проводят при напряжении 100 В в течение 3 минут Пластину с покрытием промывают сначала водопроводной, затем дистиллированной водой, обдувают горячим воздухом до исчезновения капель и подвергают термоотверждению при температуре 180 "С в течение 30 минут Полученное покрытие имеет следующие антикоррозионные характеристики (табл. 2, пример 4): водостойкость - не менее 1300 ч, солестойкость в 3 % растворе NaCI - 4 5 суток, бензо- и маслостойкость - не менее 72 ч. Аналогично примеру конкретного выполнения были получены композиции, содержащие компоненты в заявляемом диапазоне, а также композиции с запредельным содержанием ингредиентов (табл. 2). Установлено, что заявляемый количественный состав композиции выбран из условий, обес печивающих получение покрытий с высокими противокоррозионными свойствами (табл 2, примеры 1-7). При электроосаждении из композиций с запредельными содержаньями пигмента (примеры 8 и 9) получают покрытия с пониженной коррозионной стойкостью: так, например, их солестойкость составляет 21 и 22 суток соответственно, водостойкость - не менее 1100 часов, бензо- и маслостойкость - не менее 48 часов. При запредельном снижении содержания пигмента (пример 8) полученное покрытие обладает недостаточно изолирующими свойствами, а, следовательно, и антикоррозионными свойствами. При запредельном повышении содержания пигмента (пример 9) из-за недостатка ппенкообразователя нарушается сплошность покрытия, что также снижает коррозионную стойкость покрытия. . Таблица 2 Состав композиции (массовая доля ком Противокоррозионные свойства покрытий понентов, %) Водостой Солестой- Стойкость Стойкость по Стойкость в камере № Іленкооб- ІИГМЄНТ НейтралиразоваFe2O3 затор 25 % Вода кость, ч, кость в 3 % ю отноше- отношению к солевого тумана тель лак водный ране менее растворе нию к бен- маслу, ч, не хлористого натрия, КЧ-0125 створ амхлористого зину, ч, не менее сутки миака натрия, су- менее 3% 1 2 3 4 5 6 7 16,30 17,6616,30 16,32 17,66 16,30 17,66 1,25 1,25 1,57 1,64 1.70 2,03 2,03 1,10 1,19 1,10 1,16 1,19 1,10 1,19 81 35 79,90 81,03 80,88 79,45 80,57 79,12 8 9 10 11 12 13 14 16,30 16,30 16,00 17.80 1.15 1,10 1,17 2,20 1,64 1,14 1.64 1,19 Прототип Аналог 1 Аналог 2 81,45 80.33 81,22 79,37 Согласно изобретению 1200 29 1200 27 1300 40 1300 45 1300 42 1200 26 1200 31 Запредельные значения 1100 21 1100 22 1100 21 1100 22 1000 14 1000 — 720 25 При электроосаждении из композиции с запредельными значениями содержания пленкообраэователя (примеры 10 и 11) также получают покрытия с пониженной коррозионной стойкостью: так, например, их солестойкость составляет 21 и 22 суток соответственно, водостойкость - не менее 1100 часов, бенэо- и маслостойкость - не менее 48 часов. При содержании пленкообраэователя ниже заявляемого предела (пример 10). т.е. в условиях недостаточного его количества в композиции, при формировании покрытия нарушается его сплошность, что и обусловливает низкую коррозионную стойкость Верхний предел содержания пленкообразователя ограничен тем, что при увеличении его содержания в композиции образуется необратимый осадок в виде смолы /пример 11/. Заявляемое количество нейтрализатора обеспечивает стабильность композиции, что способст 60 60 72 72 72 60 60 48 48 48 48 48 48 — 60 60 72 72 72 60 60 . 48 48 48 48 48 — — 5% _ — — — — — _ — — — — — 5/С58/ 25 — — — 11 6 — вует получению качественных покрытий При содержании нейтрализатора ниже заявляемого предела часть смолы остается в виде нерастворимого осадка, что не позволяет получать покрытия. Верхний предел содержания нейтрализатора ограничен тем, что при его избытке протекают процессы омыления, которые также не позволяют получать покрытия. Преимущества предложенной композиции по сравнению с известной состоят в следующем: 1 Количественный и качественный состав предложенной композиции обеспечивает получение покрытий с высокими антикоррозионными свойствами, солестойкость в 3 % растворе NaCI составляет 26-45 суток, водостойкость - не менее 1200-1300 часов, бензо- и маслостойкость - не менее 60-72 часов. По сравнению с прототипом солестойкость покрытий повышается в 1,85-2,7 раза, 17800 водостойкость - в 1,1-1,3 раза, масло- и бенэостойкость - в 1,25-1,5 раза, а по сравнению с лучшим техническим решением (аналог 2) - солестойкостъ возрастает в 1,1-1,8 раза, водостойкость - в 1,6-1,8 раза. 2. Минимальное количество компонентов в композиции и относительно небольшое содержание пигмента обеспечивает упрощение и удешевление приготовления композиции и получения покрытий на ее основе, 3. Предлагаемая композиция позволяет наносить покрытия на нефосфатировзнные поверхности, что упрощает и удешевляет процесс получе Тираж ния покрытии 4. Отсутствие токсичных компонентов (пигментов) повышает экологическую безопасность предложенной композиции. Достоинством предложенной композиции является ее стабильность и пригодность для электроосаждения в течение более одного месяца. Кроме того, установленное постоянное соотношение пигмента и пленкообразователя в ванне и в покрытии существенно упрощает корректировку ком-" позиции во время проведения технологического процесса получения покрытий. 50 ею. Поліграфічний комбінат ВАТ "Патент" вул. Гагаріна. 101, м. Ужгород, 88000, Україна (03122)3-72-89 2-59-54

ДивитисяДодаткова інформація

Назва патенту англійськоюComposition to obtain coatings by anode electric deposition

Автори англійськоюTiortykh Larysa Ivanivna, Rynda Olena Feliksivna

Назва патенту російськоюКомпозиция для получения покрытий анодным электроосаждением

Автори російськоюТертых Лариса Ивановна, Ринда Елена Феликсовна

МПК / Мітки

МПК: C25D 13/04

Мітки: покриттів, електроосадженням, одержання, анодним, композиція

Код посилання

<a href="https://ua.patents.su/12-17800-kompoziciya-dlya-oderzhannya-pokrittiv-anodnim-elektroosadzhennyam.html" target="_blank" rel="follow" title="База патентів України">Композиція для одержання покриттів анодним електроосадженням</a>

Попередній патент: Пристрій для обміну двійковою інформацією

Наступний патент: Термочутливий пристрій автоматичного запуску засобів протипожежного захисту

Випадковий патент: Спосіб термічної обробки інструменту з середньолегованих сталей