Спосіб одержання фільтруючого матеріалу

Номер патенту: 17817

Опубліковано: 03.06.1997

Автори: Пономарьов Володимир Львович, Міцик Тетяна Едвардівна, Хитрик Олена Євгенівна, Сизевич Тетяна Іванівна, Сухолитко Сергій Михайлович

Формула / Реферат

1. Способ получения фильтрующего материала, включающий экструдирование пленки из расплава смеси, содержащей 10-40 мас.% волокнообразующего полимера и 60-90 мас.% матричного, охлаждение, многоосную ориентацию волокон, экстрагирование матричного полимера селективным растворителем, отличающийся тем, что многоосную ориентацию волокон осуществляют перед охлаждением путем продольно-поперечной вытяжки пленки.

2. Способ по п. 1, отличающийся тем, что продольно-поперечную вытяжку осуществляют при кратности поперечной вытяжки не менее 1,5 и при соотношении поперечной и продольной вытяжки не более 0,6.

3. Способ по пп. 1 и 2, отличающийся тем, что продольно-поперечную вытяжку осуществляют при экструдировании пленки в форме рукава с раздувом.

4. Способ по пп. 1-3, отличающийся тем, что после охлаждения пленку укладывают непрерывными слоями между опорными подложками, гофрируют и удаляют матричный полимер экстракцией селективным растворителем из гофропакета.

Текст

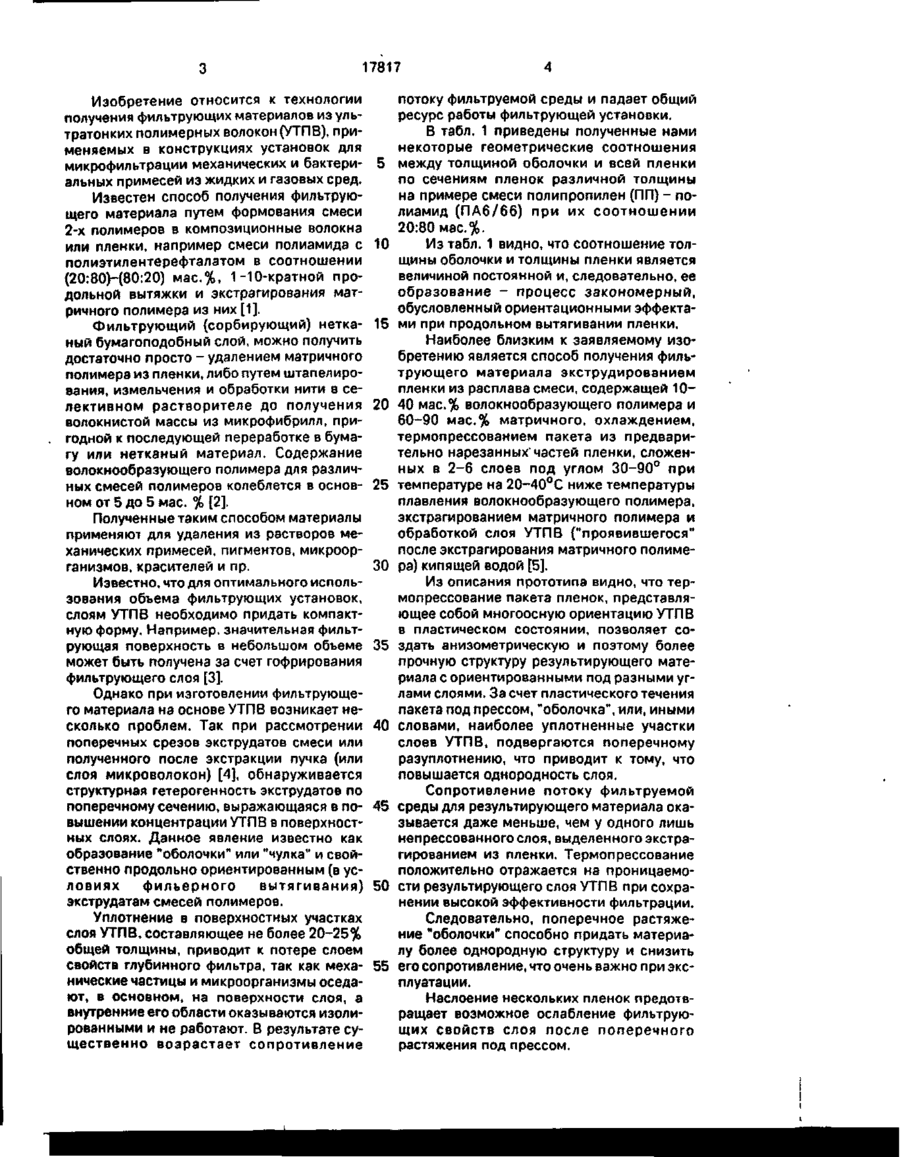

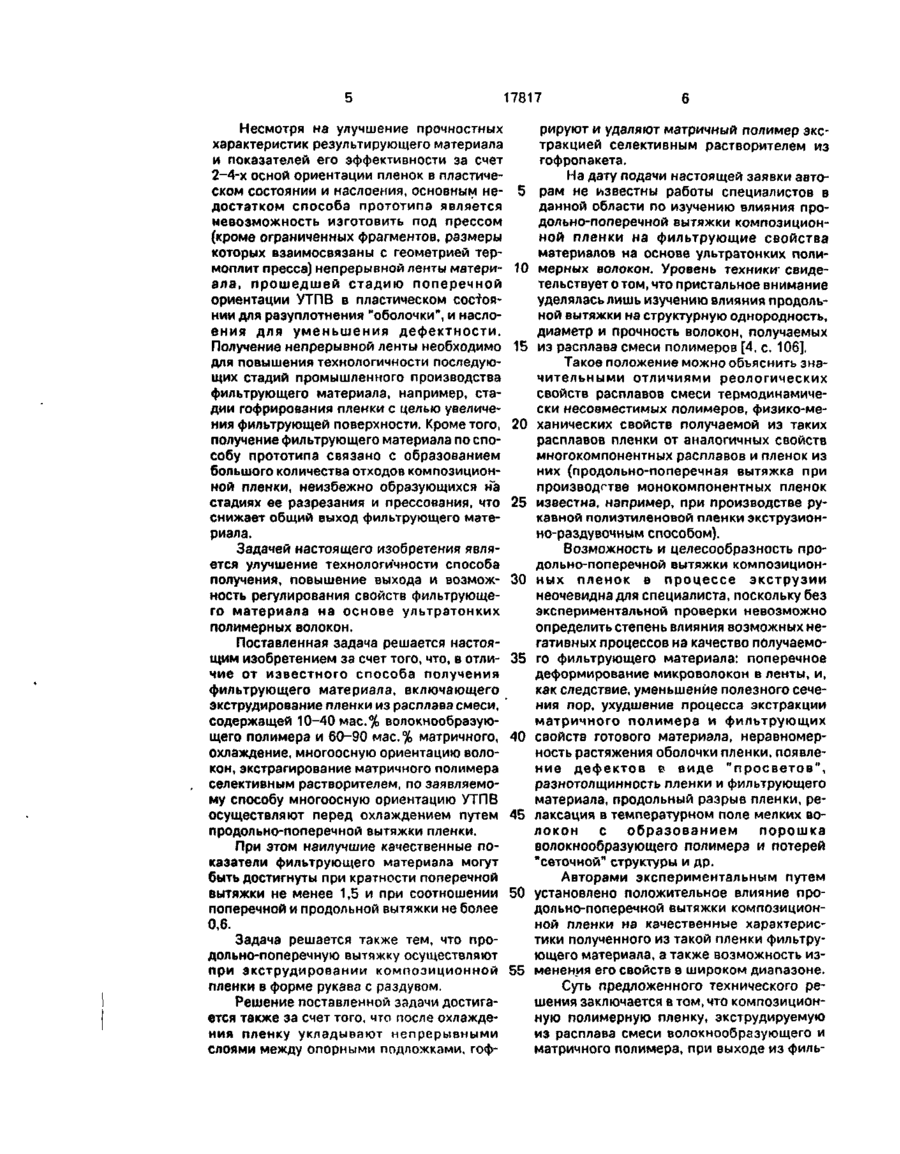

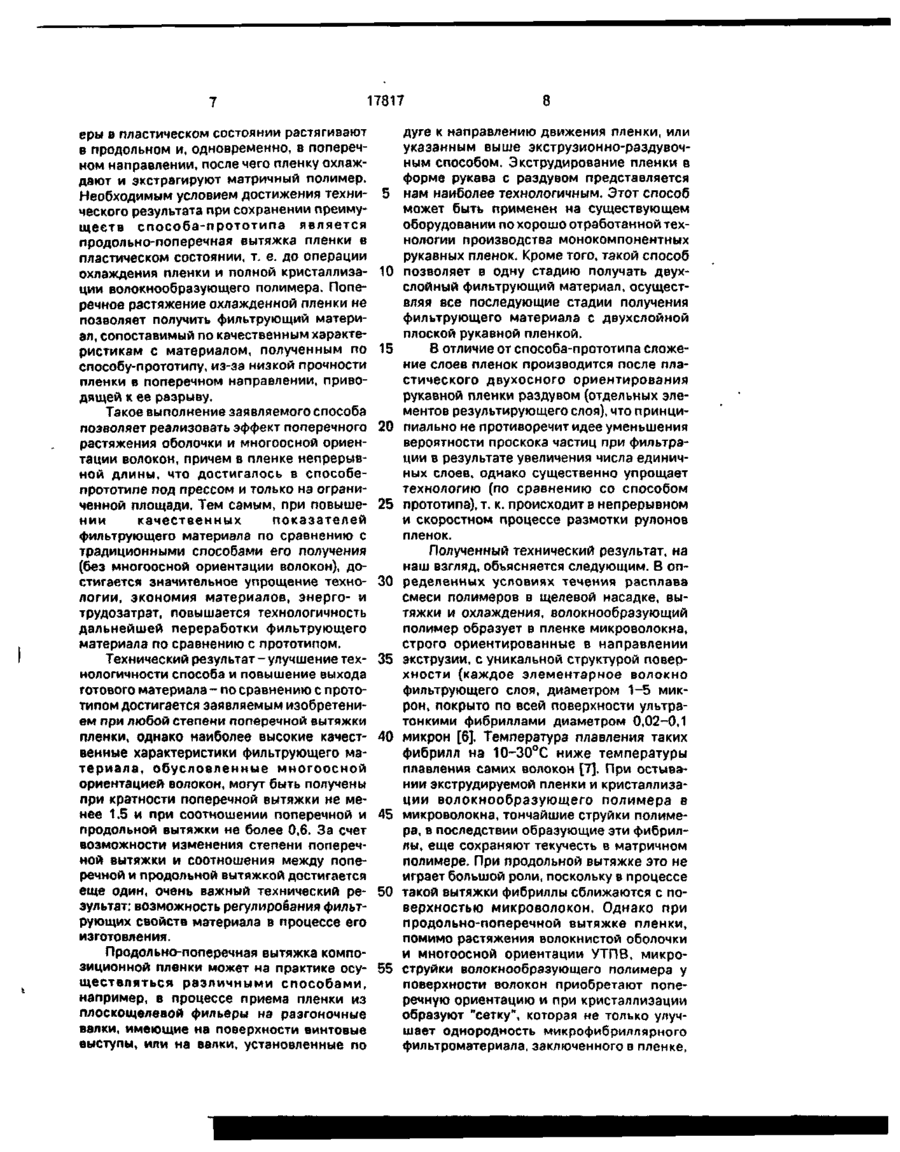

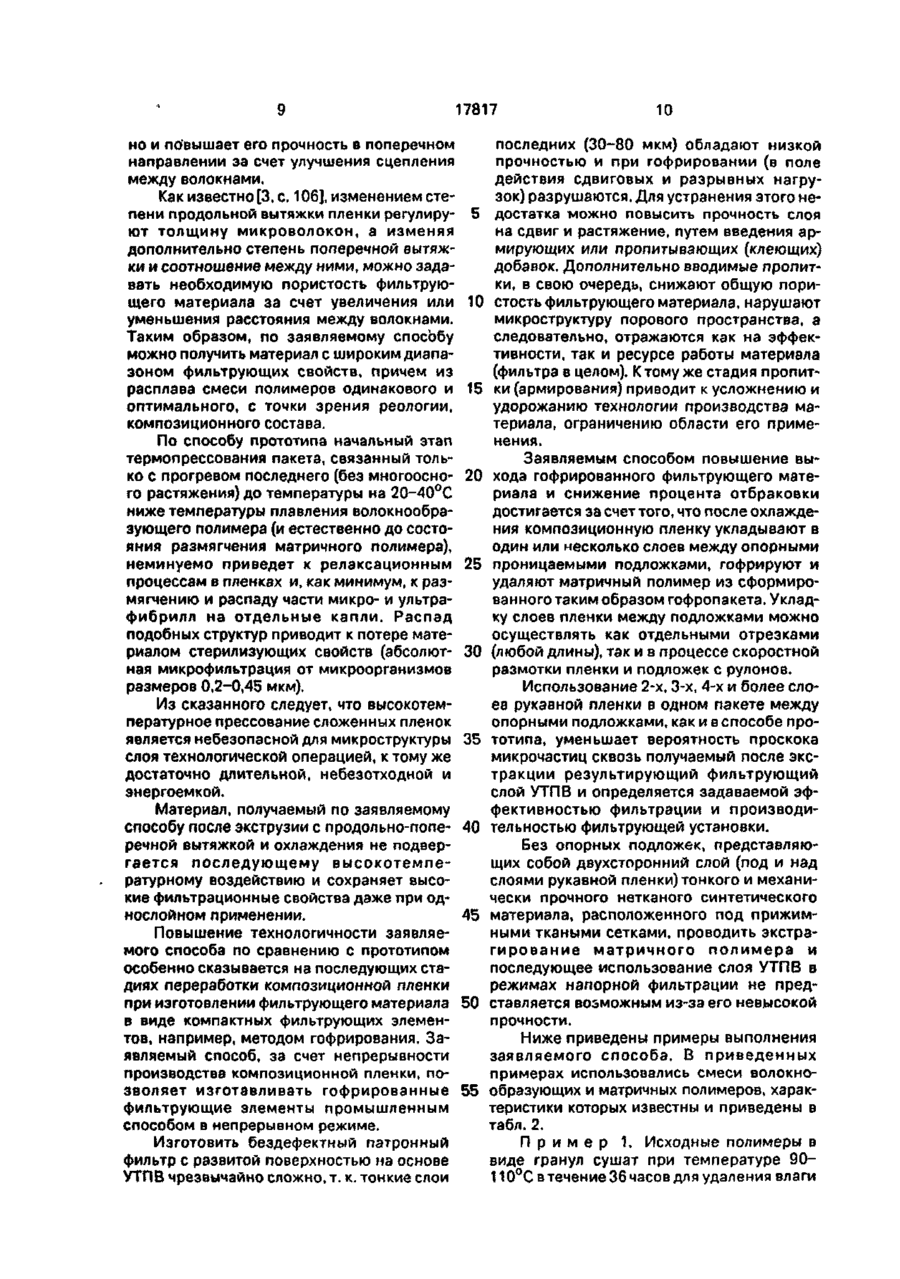

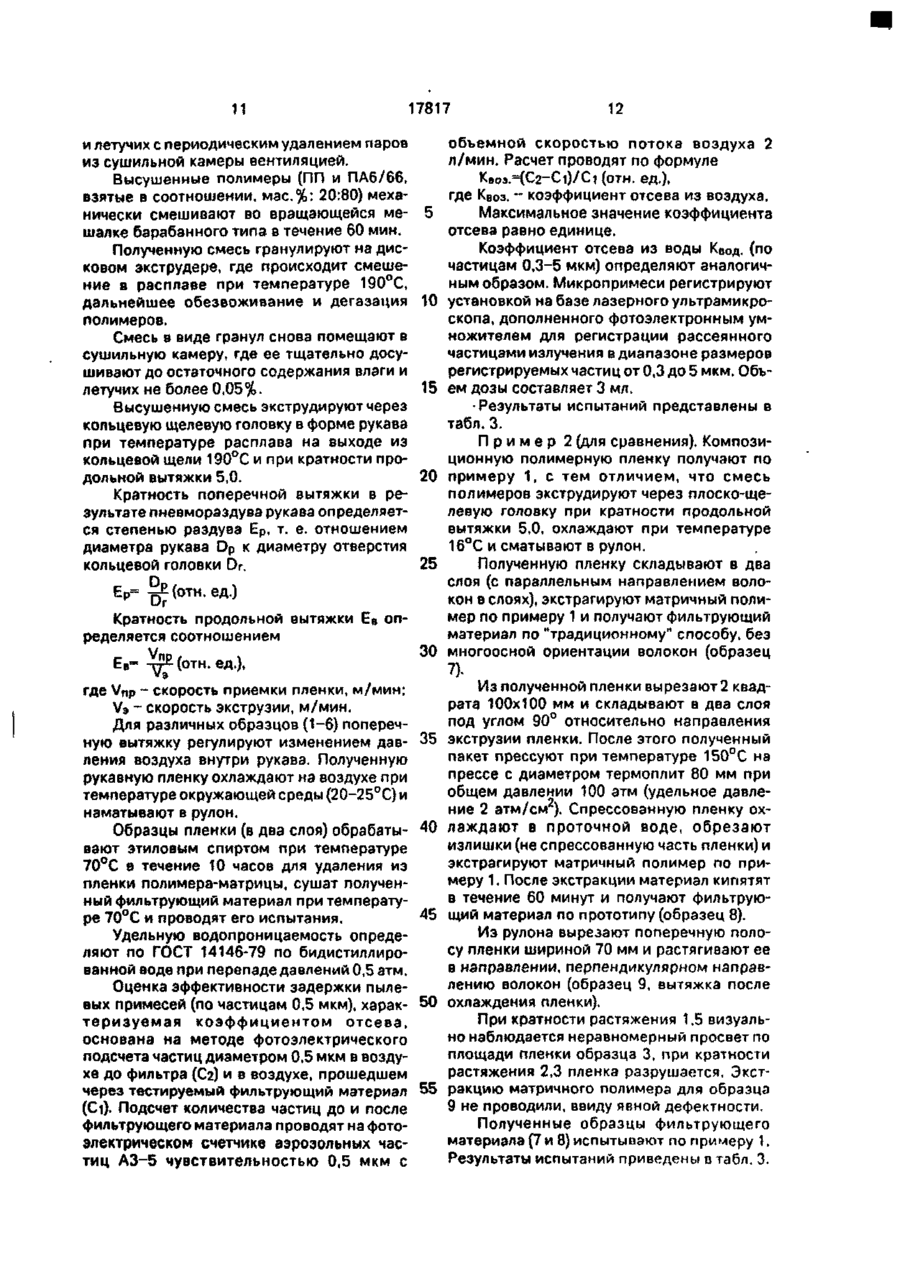

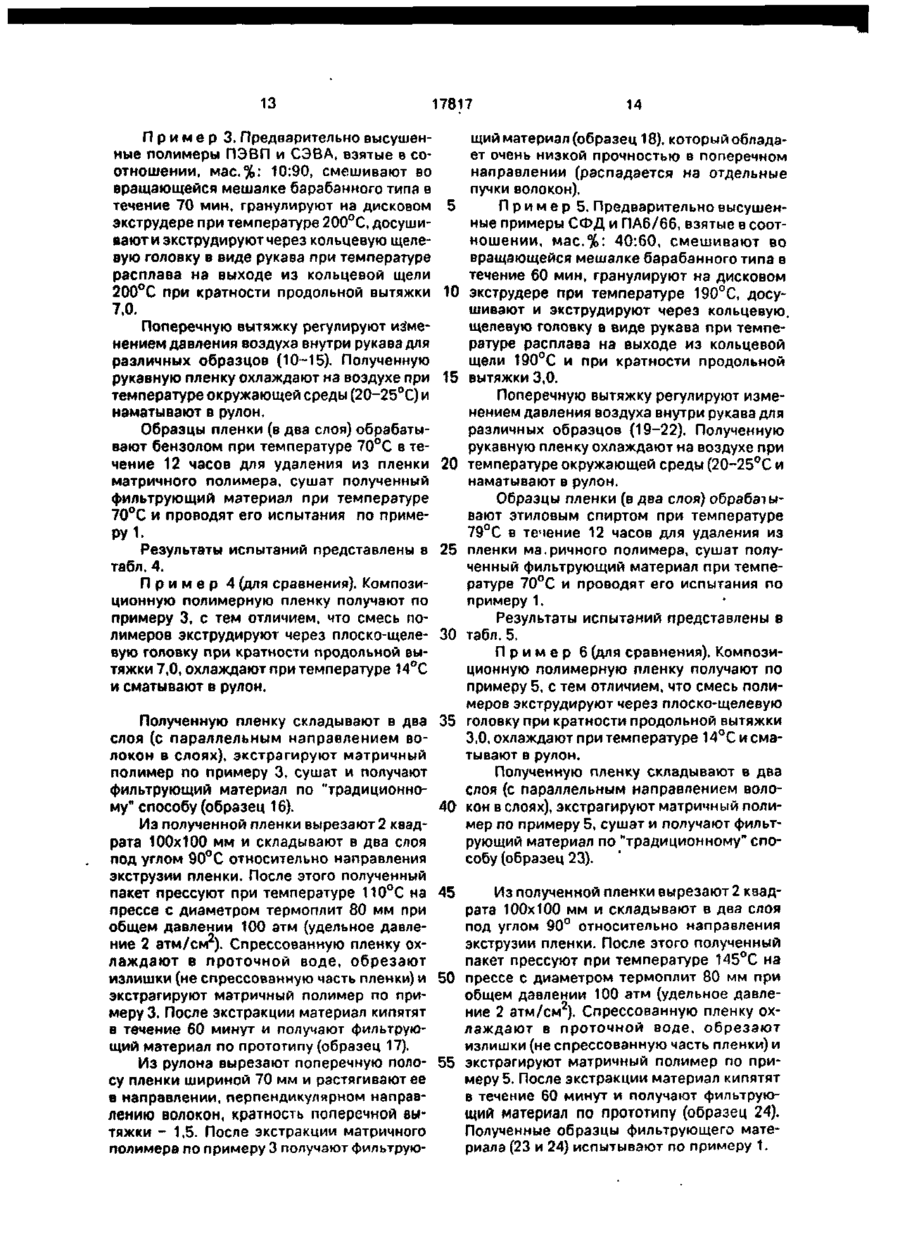

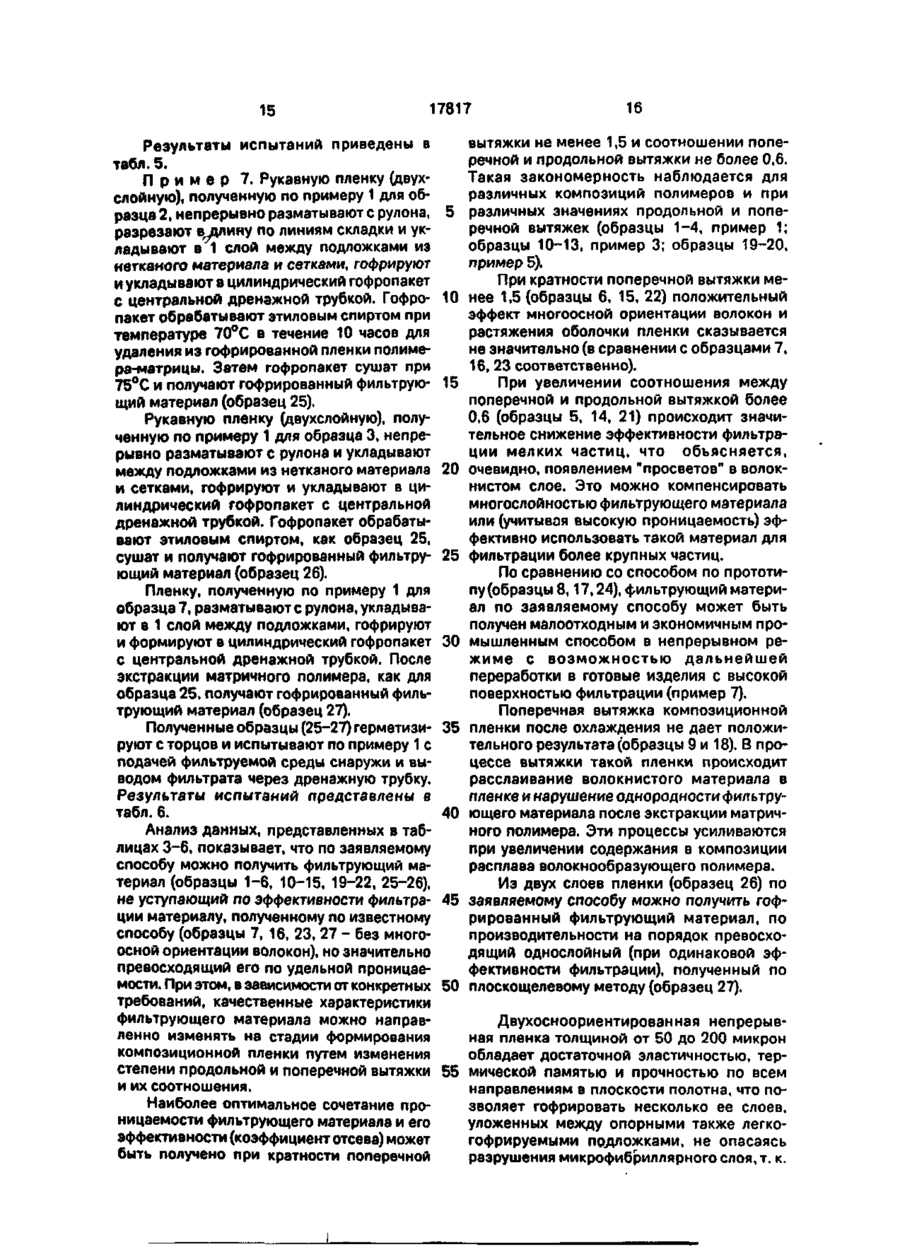

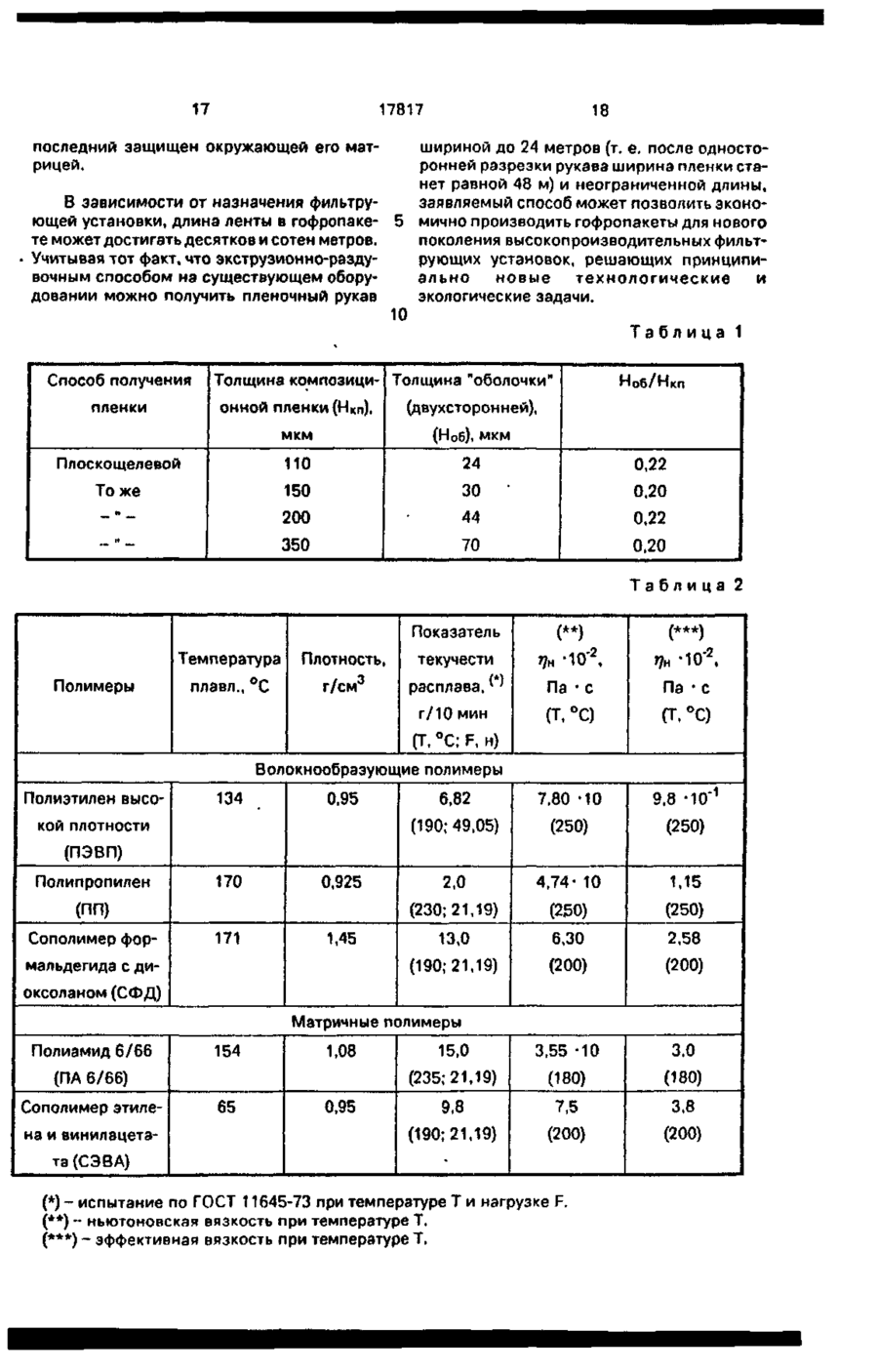

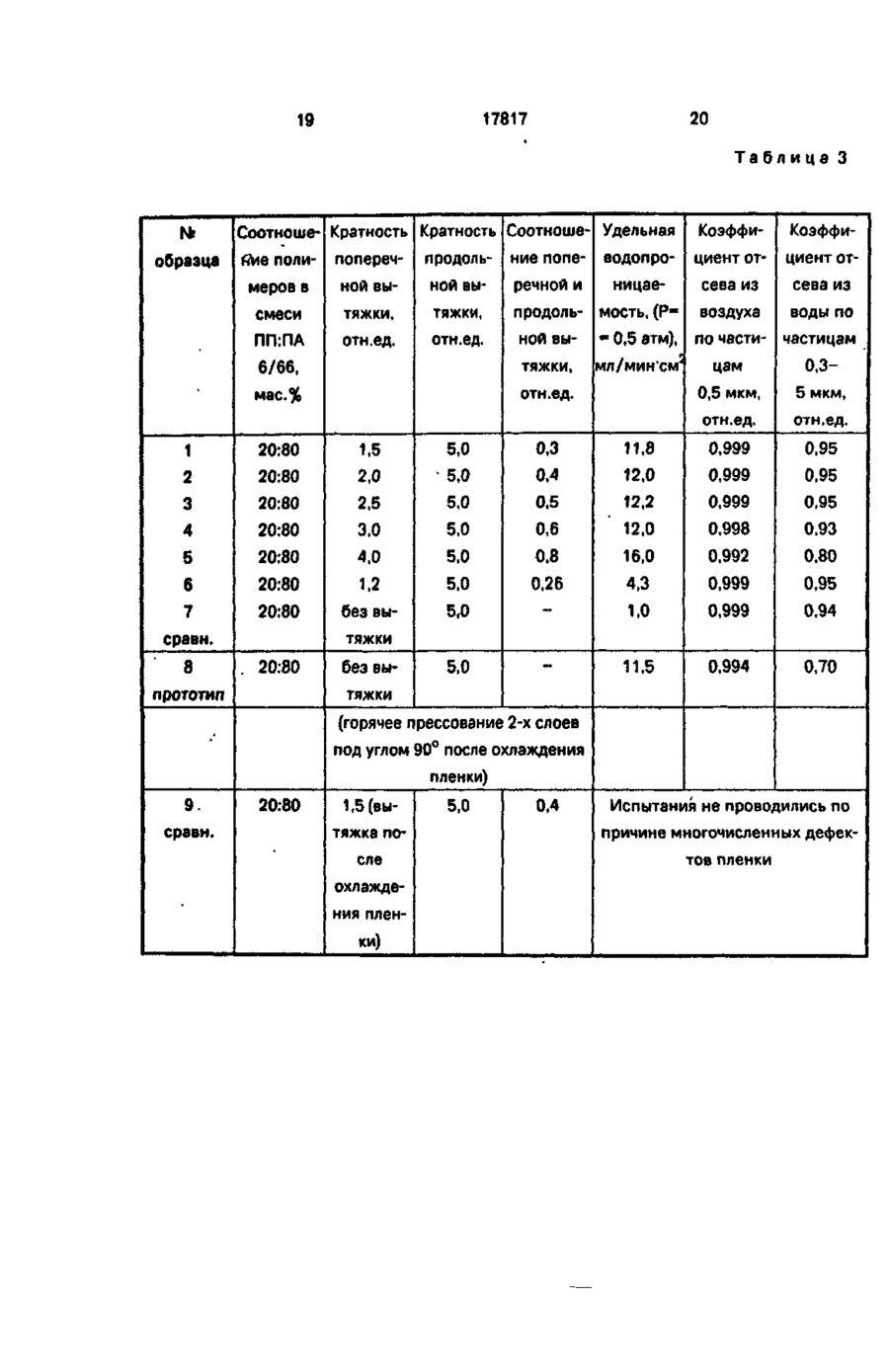

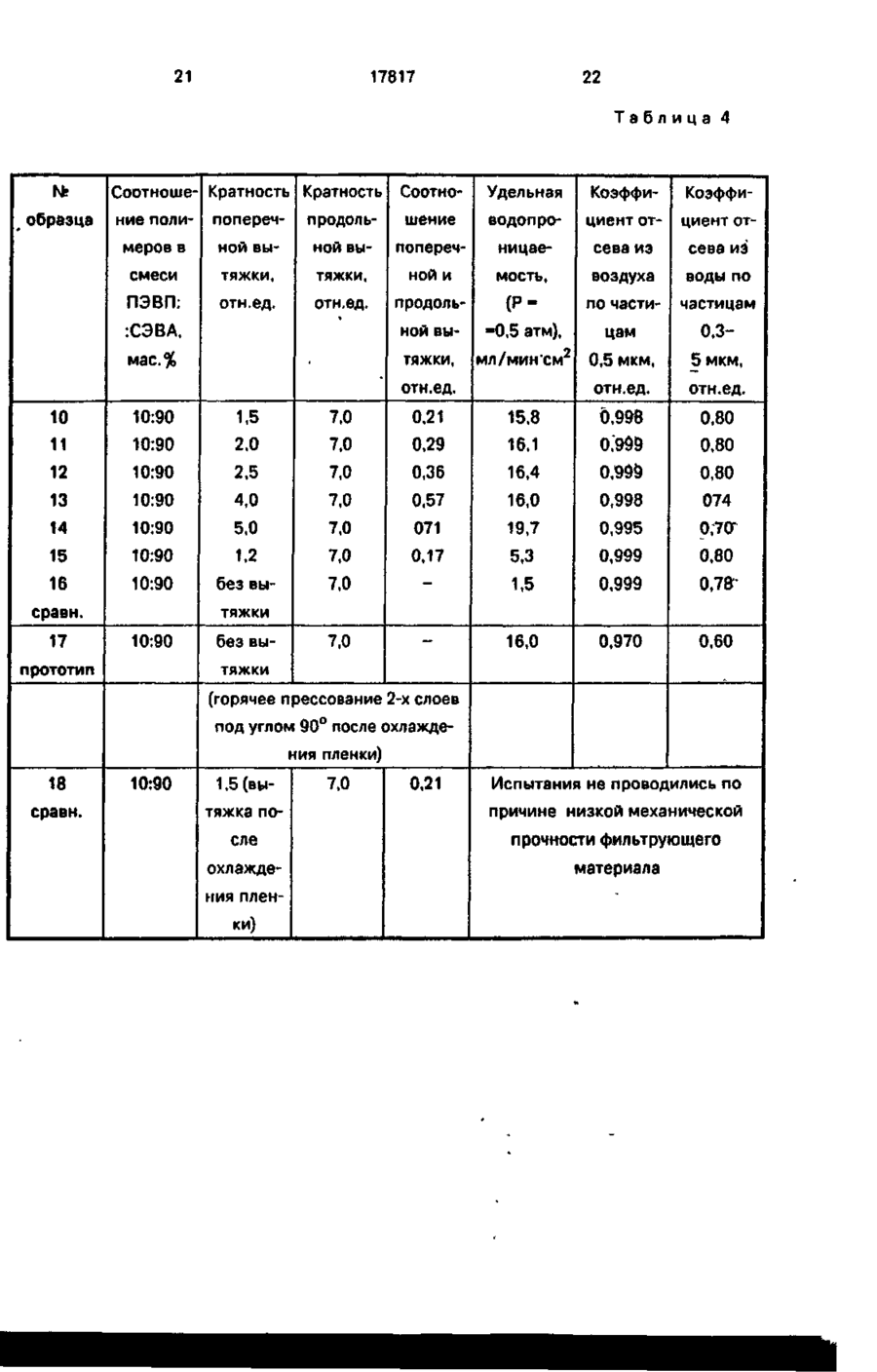

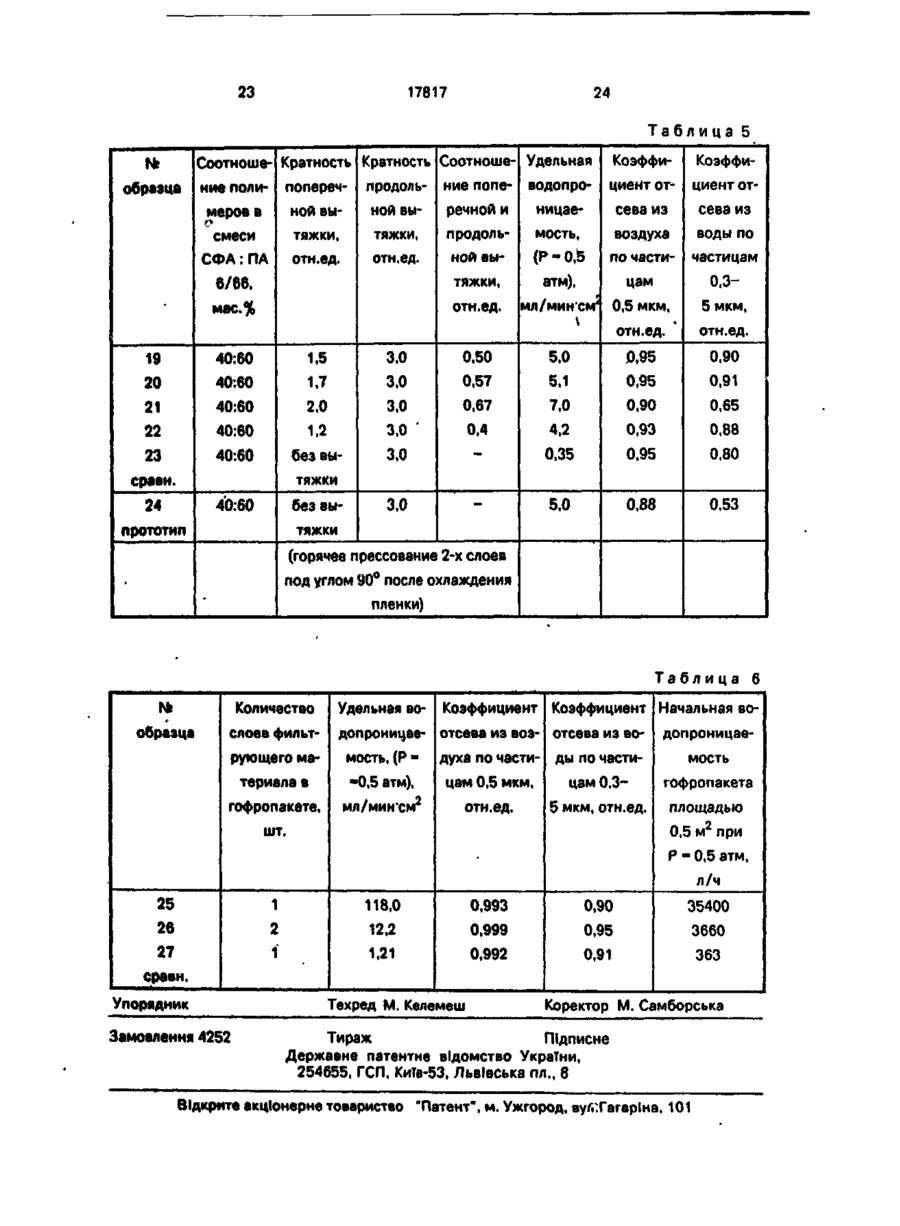

1. Способ получения фильтрующего материала, включающий экструдирование пленки из расплава смеси, содержащей 1040 мас.% волокнообразующего полимера и 60-90 мас.% матричного, охлаждение, многоосную ориентацию волокон, экстрагирование матричного полимера селективным растворителем, о т л и ч а ю щ и й с я тем, что многоосную ориентацию волокон осуществляют перед охлаждением путем продольно-поперечной вытяжки пленки. 2. Способ по п. 1 , о т л и ч а ю щ и й с я тем, что продольно-поперечную вытяжку осуществляют при кратности поперечной вытяжки не менее 1,5 и при соотношении поперечной и продольной вытяжки не более 0,6. 3. Способ по пп. 1 и 2, о т л и ч а ю щ и й с я тем, что продольно-поперечную вытяжку осуществляют при экструдировании пленки в форме рукава с раздувом. 4. Способ по пп. 1-3, о т л и ч а ю щ и й с я тем, что после охлаждения пленку укладывают непрерывными слоями между опорными подложками, гофрируют и удаляют матричный полимер экстракцией селективным растворителем из гофропакета. С > со 17817 Изобретение относится к технологии получения фильтрующих материалов из ультратонких полимерных волокон (УТПВ), применяемых в конструкциях установок для микрофильтрации механических и бактериальных примесей из жидких и газовых сред. Известен способ получения фильтрующего материала путем формования смеси 2-х полимеров в композиционные волокна или пленки, например смеси полиамида с полиэтилентерефталатом в соотношении (20:80)-(80:20) мас.%, 1-10-кратной продольной вытяжки и экстрагирования матричного полимера из них [1]. Фильтрующий (сорбирующий) нетканый бумагоподобный слой, можно получить достаточно просто - удалением матричного полимера из пленки, либо путем штапелирования, измельчения и обработки нити в селективном растворителе до получения волокнистой массы из микрофибрилл, пригодной к последующей переработке в бумагу или нетканый материал. Содержание волокнообразующего полимера для различных смесей полимеров колеблется в основном от 5 до 5 мае. % [2]. Полученные таким способом материалы применяют для удаления из растворов механических примесей, пигментов, микроорганизмов, красителей и пр. Известно, что для оптимального использования объема фильтрующих установок, слоям УТПВ необходимо придать компактную форму. Например, значительная фильтрующая поверхность в небольшом объеме может быть получена за счет гофрирования фильтрующего слоя [3]. Однако при изготовлении фильтрующего материала на основе УТПВ возникает несколько проблем. Так при рассмотрении поперечных срезов экструдатов смеси или полученного после экстракции пучка (или слоя микроволокон) [4], обнаруживается структурная гетерогенность экструдатов по поперечному сечению, выражающаяся в повышении концентрации УТПВ в поверхностных слоях. Данное явление известно как образование "оболочки" или "чулка" и свойственно продольно ориентированным (в условиях фильерного вытягивания) экструдатам смесей полимеров. Уплотнение в поверхностных участках слоя УТПВ, составляющее не более 20-25% общей толщины, приводит к потере слоем свойств глубинного фильтра, так как механические частицы и микроорганизмы оседают, в основном, на поверхности слоя, а внутренние его области оказываются изолированными и не работают. В результате существенно возрастает сопротивление 5 10 15 20 25 30 35 40 45 50 55 потоку фильтруемой среды и падает общий ресурс работы фильтрующей установки. В табл. 1 приведены полученные нами некоторые геометрические соотношения между толщиной оболочки и всей пленки по сечениям пленок различной толщины на примере смеси полипропилен (ПП) - полиамид (ПА6/66) при их соотношении 20:80 мас.%. Из табл. 1 видно, что соотношение толщины оболочки и толщины пленки является величиной постоянной и, следовательно, ее образование - процесс закономерный, обусловленный ориентационными эффектами при продольном вытягивании пленки. Наиболее близким к заявляемому изобретению является способ получения фильтрующего материала экструдированием пленки из расплава смеси, содержащей 1040 мас.% волокнообразующего полимера и 60-90 мас.% матричного, охлаждением, термопрессованием пакета из предварительно нарезанных частей пленки, сложенных в 2-6 слоев под углом 30-90° при температуре на 20-40°С ниже температуры плавления волокнообразующего полимера, экстрагированием матричного полимера и обработкой слоя УТПВ ("проявившегося" после экстрагирования матричного полимера) кипящей водой [5]. Из описания прототипа видно, что термопрессование пакета пленок, представляющее собой многоосную ориентацию УТПВ в пластическом состоянии, позволяет создать анизометрическую и поэтому более прочную структуру результирующего материала с ориентированными под разными углами слоями. За счет пластического течения пакета под прессом, "оболочка", или, иными словами, наиболее уплотненные участки слоев УТПВ, подвергаются поперечному разуплотнению, что приводит к тому, что повышается однородность слоя. Сопротивление потоку фильтруемой среды для результирующего материала оказывается даже меньше, чем у одного лишь непрессованного слоя, выделенного экстрагированием из пленки. Термопрессование положительно отражается на проницаемости результирующего слоя УТПВ при сохранении высокой эффективности фильтрации. Следовательно, поперечное растяжение "оболочки" способно придать материалу более однородную структуру и снизить его сопротивление, что очень важно при эксплуатации. Наслоение нескольких пленок предотвращает возможное ослабление фильтрующих свойств слоя после поперечного растяжения под прессом. 17817 Несмотря на улучшение прочностных характеристик результирующего материала и показателей его эффективности за счет 2-4-х осной ориентации пленок в пластическом состоянии и наслоения, основным не- 5 достатком способа прототипа является невозможность изготовить под прессом (кроме ограниченных фрагментов, размеры которых взаимосвязаны с геометрией термоплит пресса) непрерывной ленты матери- 10 ала, прошедшей стадию поперечной ориентации УТПВ в пластическом состоянии для разуплотнения "оболочки", и наслоения для уменьшения дефектности. Получение непрерывной ленты необходимо 15 для повышения технологичности последующих стадий промышленного производства фильтрующего материала, например, стадии гофрирования пленки с целью увеличения фильтрующей поверхности. Кроме того, 20 получение фильтрующего материала по способу прототипа связано с образованием большого количества отходов композиционной пленки, неизбежно образующихся на стадиях ее разрезания и прессования, что 25 снижает общий выход фильтрующего материала. Задачей настоящего изобретения является улучшение технологичности способа получения, повышение выхода и возмож- 30 ность регулирования свойств фильтрующего материала на основе ультратонких полимерных волокон. Поставленная задача решается настоящим изобретением за счет того, что, в отли- 35 чие от известного способа получения фильтрующего материала, включающего экструдирование пленки из расплава смеси, содержащей 10-40 мас.% волокнообразующего полимера и 60-90 мас.% матричного, 40 охлаждение, многоосную ориентацию волокон, экстрагирование матричного полимера селективным растворителем, по заявляемому способу многоосную ориентацию УТПВ осуществляют перед охлаждением путем 45 продольно-поперечной вытяжки пленки. При этом наилучшие качественные показатели фильтрующего материала могут быть достигнуты при кратности поперечной вытяжки не менее 1,5 и при соотношении 50 поперечной и продольной вытяжки не более 0,6. Задача решается также тем, что продольно-поперечную вытяжку осуществляют при экструдировании композиционной 55 пленки в форме рукава с раздувом. Решение поставленной задачи достигается также за счет того, что после охлаждения пленку укладывают непрерывными слоями между опорными подложками, гоф рируют и удаляют матричный полимер экстракцией селективным растворителем из гофропакета. На дату подачи настоящей заявки авторам не известны работы специалистов в данной области по изучению влияния продольно-поперечной вытяжки композиционной пленки на фильтрующие свойства материалов на основе ультратонких полимерных волокон. Уровень техники* свидетельствует о том, что пристальное внимание уделялась лишь изучению влияния продольной вытяжки на структурную однородность, диаметр и прочность волокон, получаемых из расплава смеси полимеров [4, с. 106]. Такое положение можно объяснить значительными отличиями реологических свойств расплавов смеси термодинамически несовместимых полимеров, физико-механических свойств получаемой из таких расплавов пленки от аналогичных свойств многокомпонентных расплавов и пленок из них (продольно-поперечная вытяжка при производптве монокомпонентных пленок известна, например, при производстве рукавной полиэтиленовой пленки экструзионно-раздувочным способом). Возможность и целесообразность продольно-поперечной вытяжки композиционных пленок в процессе экструзии неочевидна для специалиста, поскольку без экспериментальной проверки невозможно определить степень влияния возможных негативных процессов на качество получаемого фильтрующего материала: поперечное деформирование микроволокон в ленты, и, как следствие, уменьшение полезного сечения пор, ухудшение процесса экстракции матричного полимера и фильтрующих свойств готового материала, неравномерность растяжения оболочки пленки, появление дефектов р виде "просветов", разнотолщинность пленки и фильтрующего материала, продольный разрыв пленки, релаксация в температурном поле мелких волокон с образованием порошка волокнообразующего полимера и потерей "сеточной" структуры и др. Авторами экспериментальным путем установлено положительное влияние продольно-поперечной вытяжки композиционной пленки на качественные характеристики полученного из такой пленки фильтрующего материала, а также возможность изменения его свойств в широком диапазоне. Суть предложенного технического решения заключается в том, что композиционную полимерную пленку, экструдируемую из расплава смеси волокнообразующего и матричного полимера, при выходе из филь 17817 еры в пластическом состоянии растягивают в продольном и, одновременно, в поперечном направлении, после чего пленку охлаждают и экстрагируют матричный полимер. Необходимым условием достижения технического результата при сохранении преимуществ способа-прототипа является продольно-поперечная вытяжка пленки в пластическом состоянии, т. е. до операции охлаждения пленки и полной кристаллизации волокнообразующего полимера. Поперечное растяжение охлажденной пленки не позволяет получить фильтрующий материал, сопоставимый по качественным характеристикам с материалом, полученным по способу-прототипу, из-за низкой прочности пленки в поперечном направлении, приводящей к ее разрыву. Такое выполнение заявляемого способа позволяет реализовать эффект поперечного растяжения оболочки и многоосной ориентации волокон, причем в пленке непрерывной длины, что достигалось в способепрототипе под прессом и только на ограниченной площади. Тем самым, при повышении качественных показателей фильтрующего материала по сравнению с традиционными способами его получения (без многоосной ориентации волокон), достигается значительное упрощение технологии, экономия материалов, энерго- и трудозатрат, повышается технологичность дальнейшей переработки фильтрующего материала по сравнению с прототипом. Технический результат - улучшение технологичности способа и повышение выхода готового материала - по сравнению с прототипом достигается заявляемым изобретением при любой степени поперечной вытяжки пленки, однако наиболее высокие качественные характеристики фильтрующего материала, обусловленные многоосной ориентацией волокон, могут быть получены при кратности поперечной вытяжки не менее 1.5 и при соотношении поперечной и продольной вытяжки не более 0,6. За счет возможности изменения степени поперечной вытяжки и соотношения между поперечной и продольной вытяжкой достигается еще один, очень важный технический результат; возможность регулирования фильтрующих свойств материала в процессе его изготовления. Продольно-поперечная вытяжка композиционной пленки может на практике осуществляться различными способами, например, в процессе приема пленки из плоскощелевой фильеры на разгоночные валки, имеющие на поверхности винтовые выступы, или на валки, установленные по 5 10 15 20 25 30 35 40 45 50 55 8 дуге к направлению движения пленки, или указанным выше экструзионно-раздувочным способом. Экструдирование пленки в форме рукава с раздувом представляется нам наиболее технологичным. Этот способ может быть применен на существующем оборудовании по хорошо отработанной технологии производства монокомпонентных рукавных пленок. Кроме того, такой способ позволяет в одну стадию получать двухслойный фильтрующий материал, осуществляя все последующие стадии получения фильтрующего материала с двухслойной плоской рукавной пленкой. В отличие от способа-прототипа сложение слоев пленок производится после пластического двухосного ориентирования рукавной пленки раздувом (отдельных элементов результирующего слоя), что принципиально не противоречит идее уменьшения вероятности проскока частиц при фильтрации в результате увеличения числа единичных слоев, однако существенно упрощает технологию (по сравнению со способом прототипа), т. к. происходит в непрерывном и скоростном процессе размотки рулонов пленок. Полученный технический результат, на наш взгляд, объясняется следующим. В определенных условиях течения расплава смеси полимеров в щелевой насадке, вытяжки и охлаждения, волокнообразующий полимер образует в пленке микроволокна, строго ориентированные в направлении экструзии, с уникальной структурой поверхности (каждое элементарное волокно фильтрующего слоя, диаметром 1-5 микрон, покрыто по всей поверхности ультратонкими фибриллами диаметром 0,02-0,1 микрон [6]. Температура плавления таких фибрилл на 10-30°С ниже температуры плавления самих волокон [7]. При остывании экструдируемой пленки и кристаллизации волокнообразующего полимера в микроволокна, тончайшие струйки полимера, в последствии образующие эти фибриллы, еще сохраняют текучесть в матричном полимере. При продольной вытяжке это не играет большой роли, поскольку в процессе такой вытяжки фибриллы сближаются с поверхностью микроволокон. Однако при продольно-поперечной вытяжке пленки, помимо растяжения волокнистой оболочки и многоосной ориентации УТПВ, микроструйки волокнообразующего полимера у поверхности волокон приобретают поперечную ориентацию и при кристаллизации образуют "сетку", которая не только улучшает однородность микрофибриллярного фильтроматериала, заключенного в пленке, 17817 10 последних (30-80 мкм) обладают низкой но и повышает его прочность в поперечном прочностью и при гофрировании (в поле направлении за счет улучшения сцепления действия сдвиговых и разрывных нагрумежду волокнами. зок) разрушаются. Для устранения этого неКак известно [3, с. 106], изменением сте5 достатка тиожно повысить прочность слоя пени продольной вытяжки пленки регулируна сдвиг и растяжение, путем введения арют толщину микроволокон, а изменяя мирующих или пропитывающих (клеющих) дополнительно степень поперечной вытяждобавок. Дополнительно вводимые пропитки и соотношение между ними, можно задаки, в свою очередь, снижают общую поривать необходимую пористость фильтрующего материала за счет увеличения или 10 стость фильтрующего материала, нарушают микроструктуру порового пространства, а уменьшения расстояния между волокнами. следовательно, отражаются как на эффекТаким образом, по заявляемому способу тивности, так и ресурсе работы материала можно получить материал с широким диапа(фильтра в целом). К тому же стадия пропитзоном фильтрующих свойств, причем из расплава смеси полимеров одинакового и 15 ки (армирования) приводит к усложнению и удорожанию технологии производства маоптимального, с точки зрения реологии, териала, ограничению области его примекомпозиционного состава, нения. По способу прототипа начальный этап Заявляемым способом повышение вытермопрессования пакета, связанный толь20 хода гофрированного фильтрующего матеко с прогревом последнего (без многооснориала и снижение процента отбраковки го растяжения) до температуры на 20-40°С достигается за счет того, что после охлаждениже температуры плавления волокнообрания композиционную пленку укладывают в зующего полимера (и естественно до состоодин или несколько слоев между опорными яния размягчения матричного полимера), неминуемо приведет к релаксационным 25 проницаемыми подложками, гофрируют и удаляют матричный полимер из сформиропроцессам в пленках и, как минимум, к разванного таким образом гофропакета. Укладмягчению и распаду части микро- и ультраку слоев пленки между подложками можно фибрилл на отдельные капли. Распад осуществлять как отдельными отрезками подобных структур приводит к потере материалом стерилизующих свойств (абсолют- 30 (любой длины), так и в процессе скоростной размотки пленки и подложек с рулонов. ная микрофильтрация от микроорганизмов Использование 2-х, 3-х, 4-х и более слоразмеров 0,2-0,45 мкм). ев рукавной пленки в одном пакете между Из сказанного следует, что высокотемопорными подложками, как и в способе пропературное прессование сложенных пленок является небезопасной для микроструктуры 35 тотипа, уменьшает вероятность проскока микрочастиц сквозь получаемый после эксслоя технологической операцией, к тому же тракции результирующий фильтрующий достаточно длительной, небезотходной и слой УТПВ и определяется задаваемой эфэнергоемкой. фективностью фильтрации и производиМатериал, получаемый по заявляемому способу после экструзии с продольно-попе- 40 тельностью фильтрующей установки. Без опорных подложек, представляюречной вытяжкой и охлаждения не подверщих собой двухсторонний слой (под и над гается последующему высокотемпеслоями рукавной пленки) тонкого и механиратурному воздействию и сохраняет высочески прочного нетканого синтетического кие фильтрационные свойства даже при од45 материала, расположенного под прижимнослойном применении. ными ткаными сетками, проводить экстраПовышение технологичности заявляегирование матричного полимера и мого способа по сравнению с прототипом последующее использование слоя УТПВ в особенно сказывается на последующих старежимах напорной фильтрации не преддиях переработки композиционной пленки при изготовлении фильтрующего материала 50 ставляется возможным из-за его невысокой прочности. в виде компактных фильтрующих элементов, например, методом гофрирования. ЗаНиже приведены примеры выполнения являемый способ, за счет непрерывности заявляемого способа. В приведенных производства композиционной пленки, попримерах использовались смеси волокнозволяет изготавливать гофрированные 55 образующих и матричных полимеров, харакфильтрующие элементы промышленным теристики которых известны и приведены в способом в непрерывном режиме. табл. 2. Изготовить бездефектный патронный П р и м е р 1. Исходные полимеры в фильтр с развитой поверхностью на основе виде гранул сушат при температуре 90УТПВ чрезвычайно сложно, т. к. тонкие слои 110°С в течение 36 часов для удаления влаги 11 17817 и летучих с периодическим удалением паров из сушильной камеры вентиляцией. Высушенные полимеры (ПП и ПАб/66, взятые в соотношении, мас.%: 20:80) механически смешивают во вращающейся мешалке барабанного типа в течение 60 мин. Полученную смесь гранулируют на дисковом экструдере, где происходит смешение в расплаве при температуре 190°С, дальнейшее обезвоживание и дегазация полимеров. Смесь в виде гранул снова помещают в сушильную камеру, где ее тщательно досушивают до остаточного содержания влаги и летучих не более 0,05%. Высушенную смесь экструдируют через кольцевую щелевую головку в форме рукава при температуре расплава на выходе из кольцевой щели 190°С и при кратности продольной вытяжки 5,0. Кратность поперечной вытяжки в результате пневмораздува рукава определяется степенью раздува Ер, т. е. отношением диаметра рукава D p к диаметру отверстия кольцевой головки Dr. 5 10 15 20 25 Ер= -=^(отн. ед.) Кратность продольной вытяжки Ев определяется соотношением Ев" -гт^Сотн. ед.), где Vnp - скорость приемки пленки, м/мин; V3 - скорость экструзии, м/мин. Для различных образцов (1-6) поперечную вытяжку регулируют изменением давления воздуха внутри рукава. Полученную рукавную пленку охлаждают на воздухе при температуре окружающей среды (20-25°С) и наматывают в рулон. Образцы пленки (в два слоя) обрабатывают этиловым спиртом при температуре 70°С в течение 10 часов для удаления из пленки полимера-матрицы, сушат полученный фильтрующий материал при температуре 70°С и проводят его испытания. Удельную водопроницаемость определяют по ГОСТ 14146-79 по бидистиллированной воде при перепаде давлений 0,5 атм. Оценка эффективности задержки пылевых примесей (по частицам 0,5 мкм), характеризуемая коэффициентом отсева, основана на методе фотоэлектрического подсчета частиц диаметром 0,5 мкм в воздухе до фильтра (С2) и в воздухе, прошедшем через тестируемый фильтрующий материал (Сі). Подсчет количества частиц до и после фильтрующего материала проводят на фотоэлектрическом счетчике аэрозольных частиц АЗ-5 чувствительностью 0,5 мкм с 30 35 40 45 50 55 12 объемной скоростью потока воздуха 2 л/мин. Расчет проводят по формуле Keoa.KC^-CiJ/Ci (отн. ед.), где Квоз. - коэффициент отсева из воздуха. Максимальное значение коэффициента отсева равно единице. Коэффициент отсева из воды Квод. (по частицам 0,3-5 мкм) определяют аналогичным образом. Микропримеси регистрируют установкой на базе лазерного ультрамикроскопа, дополненного фотоэлектронным умножителем для регистрации рассеянного частицами излучения в диапазоне размеров регистрируемых частиц от 0,3 до 5 мкм. Объем дозы составляет 3 мл. •Результаты испытаний представлены в табл. 3. П р и м е р 2 (для сравнения). Композиционную полимерную пленку получают по примеру 1, с тем отличием, что смесь полимеров экструдируют через плоско-щелевую головку при кратности продольной вытяжки 5,0, охлаждают при температуре 16°С и сматывают в рулон. Полученную пленку складывают в два слоя (с параллельным направлением волокон в слоях), экстрагируют матричный полимер по примеру 1 и получают фильтрующий материал по "традиционному" способу, без многоосной ориентации волокон (образец 7). Из полученной пленки вырезают2 квадрата 100x100 мм и складывают в два слоя под углом 90° относительно направления экструзии пленки. После этого полученный пакет прессуют при температуре 150°С на прессе с диаметром термоплит 80 мм при общем давлении 100 атм (удельное давление 2 атм/см ). Спрессованную пленку охлаждают в проточной воде, обрезают излишки (не спрессованную часть пленки) и экстрагируют матричный полимер по примеру 1. После экстракции материал кипятят в течение 60 минут и получают фильтрующий материал по прототипу (образец 8). Из рулона вырезают поперечную полосу пленки шириной 70 мм и растягивают ее в направлении, перпендикулярном направлению волокон (образец 9, вытяжка после охлаждения пленки). При кратности растяжения 1,5 визуально наблюдается неравномерный просвет по площади пленки образца 3, при кратности растяжения 2,3 пленка разрушается. Экстракцию матричного полимера для образца 9 не проводили, ввиду явной дефектности. Полученные образцы фильтрующего материала (7 и 8) испытывают по примеру 1. Результаты испытаний приведены в табл. 3. 13 17817 П р и м е р 3. Предварительно высушенные полимеры ПЭВП и СЭВА, взятые в соотношении, мае.%: 10:90, смешивают во вращающейся мешалке барабанного типа в течение 70 мин, гранулируют на дисковом 5 экструдере при температуре 200°С, досушиваюти экструдируютчерез кольцевую щелевую головку в виде рукава при температуре расплава на выходе из кольцевой щели 200°С при кратности продольной вытяжки 10 7,0. Поперечную вытяжку регулируют изменением давления воздуха внутри рукава для различных образцов (10-15). Полученную рукавную пленку охлаждают иа воздухе при 15 температуре окружающей среды (20-25°С) и наматывают в рулон. Образцы пленки (в два слоя) обрабатывают бензолом при температуре 70°С в течение 12 часов для удаления из пленки 20 матричного полимера, сушат полученный фильтрующий материал при температуре 70°С и проводят его испытания по примеру 1. Результаты испытаний представлены в 25 табл. 4. П р и м е р 4 (для сравнения). Композиционную полимерную пленку получают по примеру 3, с тем отличием, что смесь полимеров экструдируют через плоско-щеле- 30 вую головку при кратности продольной вытяжки 7,0, охлаждают при температуре 14°С и сматывают в рулон. 14 щий материал (образец 18), который обладает очень низкой прочностью в поперечном направлении (распадается на отдельные пучки волокон). П р и м е р 5. Предварительно высушенные примеры СФД и ПА6/66, взятые в соотношении, мас.%: 40:60, смешивают во вращающейся мешалке барабанного типа в течение 60 мин, гранулируют на дисковом экструдере при температуре 190°С, досушивают и экструдируют через кольцевую, щелевую головку в виде рукава при температуре расплава на выходе из кольцевой щели 190°С и при кратности продольной вытяжки 3,0. Поперечную вытяжку регулируют изменением давления воздуха внутри рукава для различных образцов (19-22). Полученную рукавную пленку охлаждают на воздухе при температуре окружающей среды (20-25°С и наматывают в рулон. Образцы пленки (в два слоя) обрабатывают этиловым спиртом при температуре 79°С в течение 12 часов для удаления из пленки ма.ричного полимера, сушат полученный фильтрующий материал при температуре 70°С и проводят его испытания по примеру 1. Результаты испытаний представлены в табл.5. П р и м е р 6 (для сравнения). Композиционную полимерную пленку получают по примеру 5, с тем отличием, что смесь полимеров экструдируют через плоско-щелевую Полученную пленку складывают в два 35 головку при кратности продольной вытяжки 3,0, охлаждают при температуре 14°С и смаслоя (с параллельным направлением вотывают в рулон. локон в слоях), экстрагируют матричный полимер по примеру 3, сушат и получают Полученную пленку складывают в два фильтрующий материал по "традиционнослоя (с параллельным направлением волому" способу (образец 16). 40 кон в слоях), экстрагируют матричный полимер по примеру 5, сушат и получают фильтИз полученной пленки вырезают 2 квадрующий материал по "традиционному" спората 100x100 мм и складывают в два слоя собу (образец 23). под углом 90°С относительно направления экструзии пленки. После этого полученный пакет прессуют при температуре 110°С на 45 Из полученной пленки вырезают 2 квадпрессе с диаметром термоплит 80 мм при рата 100x100 мм и складывают в два слоя общем давлении 100 атм (удельное давлепод углом 90° относительно направления ние 2 атм/см ). Спрессованную пленку охэкструзии пленки. После этого полученный лаждают в проточной воде, обрезают пакет прессуют при температуре 145°С на излишки (не спрессованную часть пленки) и 50 прессе с диаметром термоплит 80 мм при экстрагируют матричный полимер по приобщем давлении 100 атм (удельное давлемеру 3. После экстракции материал кипятят ние 2 атм/см2). Спрессованную пленку охв течение 60 минут и получают фильтруюлаждают в проточной воде, обрезают щий материал по прототипу (образец 17). излишки (не спрессованную часть пленки) и Из рулона вырезают поперечную поло- 55 экстрагируют матричный полимер по примеру 5. После экстракции материал кипятят су пленки шириной 70 мм и растягивают ее в течение 60 минут и получают фильтруюв направлении, перпендикулярном направщий материал по прототипу (образец 24). лению волокон, кратность поперечной выПолученные образцы фильтрующего матетяжки - 1,5. После экстракции матричного риала (23 и 24) испытывают по примеру 1. полимера по примеру 3 получают фильтрую 15 17817 Результаты испытаний приведены в табл. 5. П р и м е р 7. Рукавную пленку (двухслойную), полученную по примеру 1 для образца 2, непрерывно разматывают с рулона, 5 разрезают в длину по линиям складки и укладывают в 1 слой между подложками из нетканого материала и сетками, гофрируют и укладывают в цилиндрический гофропакет С центральной дренажной трубкой. Гофро- 10 пакет обрабатывают этиловым спиртом при температуре 70°С в течение 10 часов для удаления из гофрированной пленки полимера-матрицы. Затем гофропакет сушат при 75°С и получают гофрированный фильтрую- 15 щий материал (образец 25). Рукавную пленку (двухслойную), полученную по примеру 1 для образца 3, непрерывно разматывают с рулона и укладывают между подложками из нетканого материала 20 и сетками, гофрируют и укладывают в цилиндрический гофропакет с центральной дренажной трубкой. Гофропакет обрабатывают этиловым спиртом, как образец 25, сушат и получают гофрированный фильтру- 25 ющий материал (образец 26). Пленку, полученную по примеру 1 для образца 7, разматывают с рулона, укладывают в 1 слой между подложками, гофрируют и формируют в цилиндрический гофропакет 30 с центральной дренажной трубкой. После экстракции матричного полимера, как для образца 25, получают гофрированный фильтрующий материал (образец 27). Полученные образцы (25-27) герметизи- 35 руют с торцов и испытывают по примеру 1 с подачей фильтруемой среды снаружи и выводом фильтрата через дренажную трубку. Результаты испытаний представлены в табл. 6. 40 Анализ данных, представленных в таблицах 3-6, показывает, что по заявляемому способу можно получить фильтрующий материал (образцы 1-6, 10-15, 19-22, 25-26), не уступающий по эффективности фильтра- 45 ции материалу, полученному по известному способу (образцы 7, 16, 23, 27 - без многоосной ориентации волокон), но значительно превосходящий его по удельной проницаемости. При этом, в зависимости от конкретных 50 требований, качественные характеристики фильтрующего материала можно направленно изменять на стадии формирования композиционной пленки путем изменения степени продольной и поперечной вытяжки 55 и их соотношения. Наиболее оптимальное сочетание проницаемости фильтрующего материала и его эффективности (коэффициент отсева) может быть получено при кратности поперечной 16 вытяжки не менее 1,5 и соотношении поперечной и продольной вытяжки не более 0,6. Такая закономерность наблюдается для различных композиций полимеров и при различных значениях продольной и поперечной вытяжек (образцы 1-4, пример 1; образцы 10-13, пример 3; образцы 19-20, пример 5). При кратности поперечной вытяжки менее 1,5 (образцы 6, 15, 22) положительный эффект многоосной ориентации волокон и растяжения оболочки пленки сказывается не значительно (в сравнении с образцами 7, 16, 23 соответственно). При увеличении соотношения между поперечной и продольной вытяжкой более 0,6 (образцы 5, 14, 21) происходит значительное снижение эффективности фильтрации мелких частиц, что объясняется, очевидно, появлением "просветов" в волокнистом слое. Это можно компенсировать многослойностью фильтрующего материала или (учитывая высокую проницаемость) эффективно использовать такой материал для фильтрации более крупных частиц. По сравнению со способом по прототипу(образцы 8,17,24), фильтрующий материал по заявляемому способу может быть получен малоотходным и экономичным промышленным способом в непрерывном режиме с возможностью дальнейшей переработки в готовые изделия с высокой поверхностью фильтрации (пример 7). Поперечная вытяжка композиционной пленки после охлаждения не дает положительного результата (образцы 9 и 18). В процессе вытяжки такой пленки происходит расслаивание волокнистого материала в пленке и нарушение однородности фильтрующего материала после экстракции матричного полимера. Эти процессы усиливаются при увеличении содержания в композиции расплава волокнообразующего полимера. Из двух слоев пленки (образец 26) по заявляемому способу можно получить гофрированный фильтрующий материал, по производительности на порядок превосходящий однослойный (при одинаковой эффективности фильтрации), полученный по плоскощелевому методу (образец 27). Двухосноориентированная непрерывная пленка толщиной от 50 до 200 микрон обладает достаточной эластичностью, термической памятью и прочностью по всем направлениям в плоскости полотна, что позволяет гофрировать несколько ее слоев, уложенных между опорными также легкогофрируемыми подложками, не опасаясь разрушения микрофибриллярного слоя, т. к. 17 17817 последний защищен окружающей его матрицей. 18 шириной до 24 метров (т. е. после односторонней разрезки рукава ширина пленки станет равной 48 м) и неограниченной длины, заявляемый способ может позволить экономично производить гофропакеты для нового поколения высокопроизводительных фильтрующих установок, решающих принципиально новые технологические и экологические задачи. В зависимости от назначения фильтрующей установки, длина ленты в гофропакете может достигать десятков и сотен метров. Учитывая тот факт, что экструзионно-раздувочным способом на существующем оборудовании можно получить пленочный рукав 10 Способ получения пленки Таблица 1 Толщина композици- Толщина "оболочки" Ноб/Нкп онной пленки (Нкп), (двухсторонней), мкм (Ноб), мкм Плоскощелевой 110 24 0,22 То же 150 зо • 0,20 и 200 44 0,22 и 350 70 0,20 Таблица 2 Показатель Температура текучести Пи *10' 2 , V» -10' 2 , плавл., °С г/см 3 расплава,^ Па • с Па • с г/10 мин Полимеры Плотность, О". °С) 0\ о С) 6,82 7,80 -10 9,8 -10*1 (190; 49,05) (250) (250) 2,0 4,74- 10 1,15 (230; 21,19) (250) (250) 13,0 6,30 2,58 (190; 21,19) (200) (200) 15,0 3,55 -10 3.0 (235; 21,19) (180) (180) 9,8 7,5 3,8 (190; 21,19) (200) (200) О", °С; F, н) Волокнообразующие полимеры Полиэтилен высо 134 0,95 кой плотности (ПЭВП) Полипропилен 170 0,925 (ПП) Сополимер фор 171 1,45 мальдегида с диоксоланом (СФД) Матричные полимеры Полиамид 6/66 154 1,08 (ПА 6/66) Сополимер этилена и винилацетата(СЭВА) 65 0,95 (*) - испытание по ГОСТ 11645-73 при температуре Т и нагрузке F. (**) - ньютоновская вязкость при температуре Т. (***) - эффективная вязкость при температуре Т. 20 17817 19 Таблица 3 Соотноше- Кратность Кратность Соотноше- Удельная Коэффи Коэффи ние поли попереч продоль ние попе водопро циент от циент от меров в ной вы ной вы речной и ницае сева из сева из смеси тяжки, тяжки, продоль- мость, (Р воздуха воды по ПП:ПА образца отн.ед. отн.ед. ной вы « 0,5 атм), 6/66, тяжки, мл/минсм" мас.% отн.ед. по части- частицам цам 0,3 0,5 мкм, 5 мкм, отн.ед. отн.ед. 11,8 0,999 0,95 5,0 0,3 0.4 12,0 0,999 0,95 2,5 5,0 0,5 12,2 0,999 0,95 20:80 3,0 5,0 0,6 12,0 0,998 0,93 5 20:80 4,0 5,0 0,8 16,0 0,992 0,80 б 20:80 1.2 5,0 0,26 4,3 0,999 0,95 5,0 1,0 0,999 0,94 5,0 11,5 0,994 0,70 1 20:80 20:80 1,5 2,0 2 3 4 20:80 7 20:80 сравн. 8 без вы 5,0 тяжки . 20:80 без вытяжки прототип (горячее прессование 2-х слоев под углом 90° после охлаждения пленки) 9. сравн. 20:80 1,5 (вы 5,0 0,4 Испытания не проводились по тяжка по причине многочисленных дефек сле тов пленки охлаждения плен ки) 21 17817 22 Таблица 4 Соотноше- Кратность Кратность образца ние поли- попереч- продоль Соотно Удельная Коэффи Коэффи шение водопро циент от циент от меров в ной вы ной вы попереч ницае сева из сева из смеси тяжки, тяжки, ной и мость, воздуха воды по ПЭВП: отн.ед. отн.ед. продоль (Р по части частицам :СЭВА, ной вы «0,5 атм), цам 0,3 мас.% тяжки, 0,5 мкм, 5 мкм, отн.ед. отн.ед. мл/минем отн.ед. 2 10 10:90 1,5 7,0 0.21 15,8 0,996 0,80 11 10:90 2,0 7,0 0,29 16,1 О',Ш 0,80 12 10:90 2,5 7,0 0,36 16,4 0,999 0,80 13 10:90 4,0 7,0 0,57 16,0 0,998 074 14 10:90 5,0 7,0 071 19,7 0,995 0.7СГ 15 10:90 1.2 7,0 0,17 5,3 0,999 0,80 16 10:90 без вы 7,0 1,5 0.999 0,78 7,0 16,0 0,970 0,60 тяжки сравн. 17 10:90 без вытяжки прототип (горячее прессование 2-х слоев под углом 90° после охлаждения пленки) 18 сравн. 10:90 1,5 (вытяжка по 7,0 0,21 Испытания не проводились по причине низкой механической сле прочности фильтрующего охлажде материала ния пленки) 17817 23 24 Таб л и ца 5 Соотноше- Кратность Кратность Соотноше- Удельная образца ние поли- попереч- продоль- ние попе- водопроницаеной вы- речной и ной вымеров в продольмость, тяжки, тяжки, смеси Коэффи Коэффи циент от циент от сева из сева из воды по частицам 0,3 NB ной вы (Р-0,5 воздуха по части 6/66, тяжки, атм), цам мас.% отн.ед. отн.ед. отн.ед. СФА: ПА мл/мин см' 0,5 мкм, 4 \ 5 мкм, отн.ед. отн.ед. 19 40:60 1.5 3,0 0,50 5,0 .0,95 0,90 20 40:60 и 3,0 0,57 5,1 0,95 0,91 21 22 40:60 2,0 3,0 0,67 7,0 0,90 0,65 40:60 1.2 3,0 0,4 4,2 0,93 0,88 23 40:60 без вы 3,0 0,35 0,95 0,80 3,0 5.0 0,88 0.53 тяжки сравн. 24 без вы 40:60 тяжки прототип (горячее прессование 2-х слоев под углом 90° после охлаждения пленки) • Та б л и ц а 6 Количество образца слоев фильт Удельная во допроницае- отсева из воз- отсева из во рующего ма мость, (Р * териала в -0,5 атм), гофропакете, Коэффициент Коэффициент Начальная во мл /минем духа по части- ды по части допроницаемость цам 0,5 мкм, 2 цам 0,3 гофропакета отн.ед. 5 мкм, отн.ед. площадью шт. 0,5 м 2 при Р - 0,5 атм, л/ч 25 1 118,0 0,993 0,90 35400 26 2 12,2 0,999 0,95 3660 27 1 1,21 0,992 0,91 363 сравн. Упорядник Замовлення 4252 Техред М. Келемеш Коректор М. Самборська Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, ву/іТагарІна, 101

ДивитисяДодаткова інформація

Автори англійськоюPonomariov Volodymyr Lvovych, Syzevych Tetiana Ivanivna, Sukholytko Serhii Mykhailovych, Khytryk Olena Yevhenivna, Mitsyk Tetiana Edvardivna

Автори російськоюПономарев Владимир Львович, Сизевич Татьяна Ивановна, Сухолитко Сергей Михайлович, Хитрик Елена Евгеньевна, Мицик Татьяна Эдвардовна

МПК / Мітки

Мітки: одержання, матеріалу, фільтруючого, спосіб

Код посилання

<a href="https://ua.patents.su/12-17817-sposib-oderzhannya-filtruyuchogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання фільтруючого матеріалу</a>

Попередній патент: Спосіб очистки води для пиття

Наступний патент: Спосіб одержання полімерної сірки

Випадковий патент: Пристрій для ворушіння валків